1. 서 론

2. 실험 방법

3. 결과 및 고찰

3.1. 시멘트 원료 및 산업부산물의 특성 분석

3.2. 클링커 제조를 위한 배합 설계 및 Modulus 분석

3.3. 산업부산물을 활용하여 제조한 클링커의 주요 광물상 분석 결과

3.4. 산업부산물을 활용하여 제조한 클링커의 압축강도 특성 분석

3.5. Modulus와 공정조건에 따른 시멘트 클링커의 C3S 생성량 및 압축강도 비교분석

4. 결 론

1. 서 론

2016년 파리협정 발효 이후, 전 세계는 탄소중립 목표 달성을 위한 장기 비전과 전략을 수립하며 이산화탄소(CO2) 감축을 최우선 과제로 삼고 있다. 특히, 국제에너지기구에 따르면, 시멘트 산업은 전 세계 이산화탄소 배출량의 약 7 % 를 차지하는 주요 배출원으로 지목되고 있다1). 글로벌 시멘트 및 콘크리트 협회(GCCA)는 2021년에 “2050 Net-Zero Road Map"을 발표하였으며, 이 로드맵은 시멘트 및 콘크리트 산업의 2050년 탄소중립 목표를 설정하고, 이를 달성하기 위한 주요 전략으로 CCUS(탄소 포집, 활용, 저장) 기술 도입, 연료 및 원료 대체, 공정 효율성 향상 등을 포함하고 있다2). 국내에서는 2030년까지 온실가스 배출량을 2018년 대비 40% 감축하는 국가 온실가스 감축목표(NDC)를 확정하고 이행 중이다. 이러한 국가적 목표에 따라 시멘트 산업은 2018년 대비 11.4%의 감축 목표를 설정하였다3).

시멘트는 1톤 생산 시 약 0.8~0.95 톤의 이산화탄소를 배출하는 대표적인 고탄소 배출 산업으로, 이러한 탄소 배출의 대부분은 클링커 생산 과정에서 발생한다. 클링커는 석회석(CaCO3), 점토질 원료, 규산질 원료, 철질 원료 등을 주요 원료로 사용하여 생산되며, 이 중 석회석이 전체 원료의 약 90 % 이상을 차지한다. 석회석은 소성 공정에서 탈탄산 반응을 통해 이산화탄소를 배출하며, 반응 후 생성된 생석회(CaO)는 점토질, 규산질 등과 결합하여 주요 클링커상이 생성되기 때문에 석회석의 높은 비중은 시멘트 제조 공정의 주요 탄소 배출원으로 작용하며, 탄소배출 감축을 위해 CCUS(Carbon Capture, Utilization, and Storage), 연료 대체, 원료 대체 등의 기술이 주요 해결책으로 주목받고 있다4). 그 중에서도 원료 대체 기술은 원료를 각종 산업부산물로 대체 할 수 있기 때문에, 시멘트 소성 공정에서 발생하는 이산화탄소를 줄이는 효과적인 방법으로 여겨지고 있다. 이러한 산업부산물 원료대체 기술로 고강도 시멘트 클링커를 제조하면 기존 포틀랜드 시멘트의 성능을 개선하면서도 탄소 배출량을 저감할 수 있는 획기적인 접근 방식이다. 그러나, 국내에서 발생하는 슬래그류는 생산 공정과 제조 조건에 따라 성분이 상이하며, 다양한 불순물이 포함되어 있다(Table 1). 이러한 슬래그의 불균일한 조성과 불순물들은 시멘트의 강도, 내구성, 화학적 안정성에 부정적인 영향을 미칠 수 있기 때문에, 슬래그의 화학적 조성과 물리적 특성을 정밀히 분석하는 과정이 필수적이다.

Table 1.

Various industrial by-products for cement clinker manufacturing

이에 따라 본 연구에서는 산업부산물을 시멘트의 대체 원료로 활용하여 고강도 클링커를 제조하고자 하였다. 실제 산업에서의 적용성을 고려하여, 본 연구에서는 산업 현장에서 사용하는 수준의 원료를 사용하였으며, 산업부산물은 별도의 추가적인 전처리 없이 활용하였다. 고강도 클링커 제조를 위해 C3S의 생성량을 최대화할 수 있는 열처리 단계를 설계하였으며, 로드 밀을 통해 높은 분말도(Fineness)를 확보하고자 하였다. 특히, C3S 생성량을 극대화하기 위해 LSF(Lime Saturation Factor), IM(Iron Modulus), SM(Silica Modulus) modulus를 최적화하였으며(식 (1), (2), (3)), 산업부산물 원료의 주요 화학 성분 함량에 따라 클링커의 4대 광물 생성량을 계산하여 고강도 클링커를 제조할 수 있는 방안을 제시하였다.

2. 실험 방법

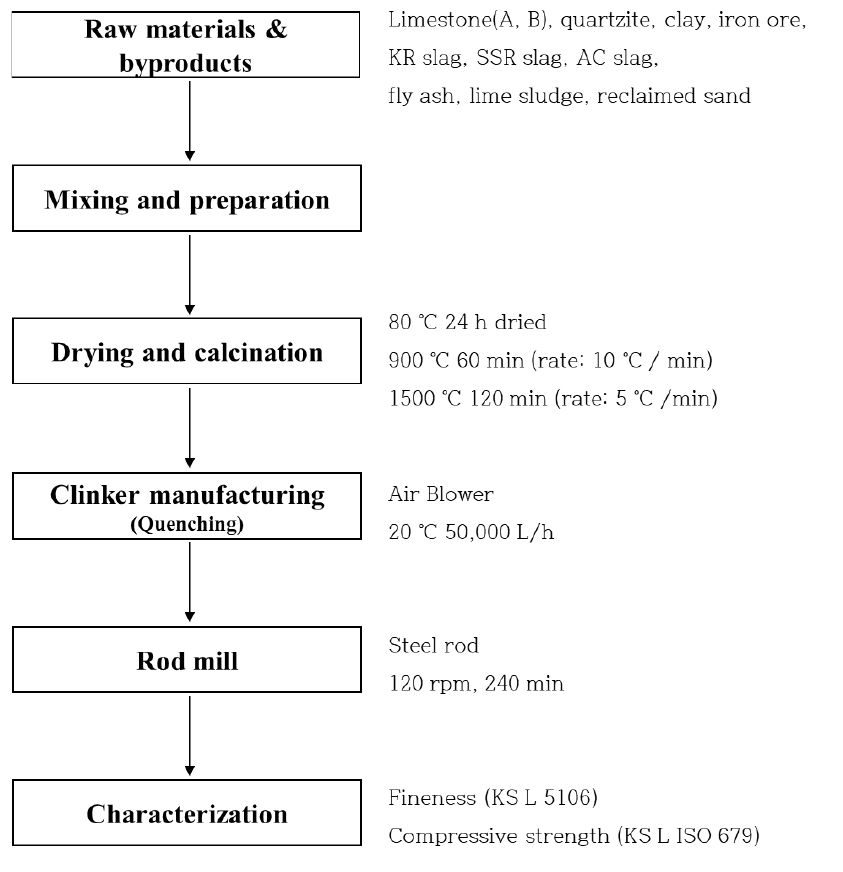

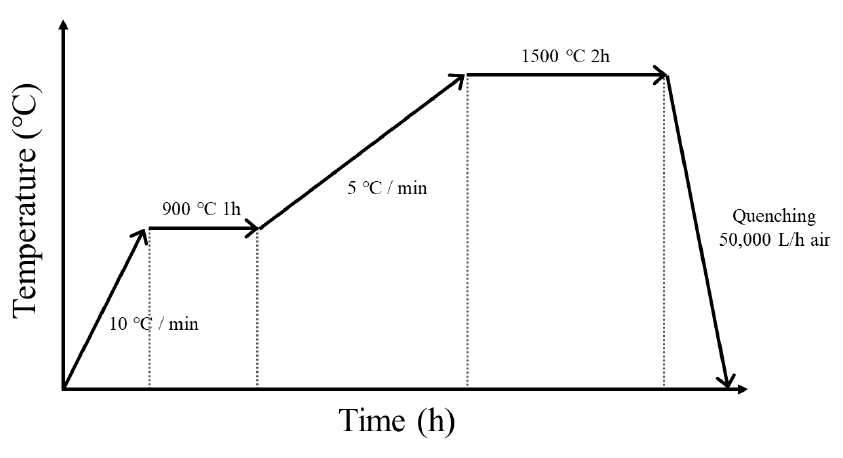

본 연구에서는 고성능 클링커의 제조와 특성 평가를 위해 일련의 실험을 수행하였다. 전체적인 실험 공정도는 Fig. 1에 나타내었다. 먼저, 클링커 제조를 위한 원료로 실제 시멘트 제조에 사용되는 품질 수준의 석회석(CaCO3), 철질, 규산질 및 점토질 원료(SiO2, Al2O3, Fe2O3)을 사용하였으며, 각 원료 및 산업부산물은 Table 2에 설계된 modulus에 맞게 정량적으로 계량한 후 균일한 혼합을 진행하였다. 성구 제조는 균질하게 배합된 원료에 적당량의 물을 첨가하여 반죽을 실시하였으며, 물의 비율은 원료의 약 25 %로 제어하였다. 이후, 반죽을 약 20 g 의 구형 형태로 성형하였고, 25 ℃ 대기 중에서 24 시간, 100 ℃에서 12시간 동안 건조하여 수분을 완전히 제거하였다(Fig. 2). 이후, 클링커 소성을 위해 엘리베이터 방식의 소성로(AJ-AK2, AJ corp. Korea)를 활용하여 소성 온도와 유지 시간을 정밀하게 조절하였다. 소성 공정은 알라이트(C3S)의 생성량 최대화를 목표로 설계하였으며, 배합된 원료를 상온에서 10 ℃/min의 승온 속도로 900 ℃에 도달 후 1 시간 동안 유지하여 탈탄산 반응을 완료하였다. 이후 5 ℃/min의 승온 속도로 1,500 ℃에 도달 후 2 시간 동안 유지하여 C3S의 형성을 촉진하였다. 탈탄산 반응은 석회석(CaCO3)으로부터 이산화탄소(CO2)가 방출되는 과정으로, 탈탄산 반응이 완료되도록 900 ℃에서 1시간 동안 유지하였다. 일반적으로 C3S 생성량을 최대화하기 위한 소성 조건은 1,400~1,450 ℃ 범위이지만, 산업부산물을 원료로 사용함에 따라 포함된 불순물의 영향을 최소화하고, CaO와 SiO2 간의 반응을 활성화하여 C3S 생성량을 극대화하기 위해 1,500 ℃, 2 시간으로 설정하였다. 그 다음, 형성된 C3S의 안정화를 위해 50,000 L / h의 유량을 가지는 에어 블로워를 사용하여 급냉을 실시하였다(Fig. 3). 이러한 급냉은 C3S의 형성을 안정화하고, C2S 등 다른 상으로의 분해를 방지하여 C3S의 생성량을 최대화 할 수 있다5). 소성된 클링커는 20 × 350 mm 크기의 Steel rod 12개와 함께 Jar에 투입하여 120 rpm, 4 시간 분쇄를 통해 미분을 획득하였고, 로드 밀을 통해 높은 분말도(4,000 ± 50 cm2/g)를 달성하였다. 분말도는 KS L 5106(공기 투과 장치에 의한 포틀랜드 시멘트의 분말도 시험방법) 표준에 따른 자동 Blain 분말도 시험기(HJ-1105, HJ corp., Korea)를 사용하여 측정하였다. 원료물질의 결정상 분석은 고분해능 X 선 회절 분석(HR-XRD, D8 ADVANCE, Bruker, USA)을 통해 주요 광물상의 형성을 확인하였다. 또한, 화학적 조성을 확인하기 위해 X선 형광분석(XRF, Primus 2, Rigaku, Japan)을 통해 CaO, SiO2, Al2O3, Fe2O3 등의 주요 화학 성분 함량을 정량 분석하였다. 측정된 화학 조성을 Bogue 식을 이용하여 클링커의 4대 광물상인 C3S, C2S, C3A, C4AF의 생성량을 산출하였다6). 압축강도 측정은 KS L ISO 679(시멘트 시험방법 강도 측정) 규격을 준수하여 표준 모르타르 시험체를 제작하여 진행하였다. 모르타르 시험체는 양생 기간(3일, 7일, 28일) 동안 20 ± 1 ℃에서 수중 양생 되었으며, 각각의 양생 기간이 종료된 후 압축강도(압축속도: 144 KN / min)를 각 양생 기간별로 3개의 시험체를 측정하여 평균값을 산출하였다.

Table 2.

Chemical composition of raw materials and industrial by-products for cement clinker

3. 결과 및 고찰

3.1. 시멘트 원료 및 산업부산물의 특성 분석

시멘트 원료와 수집한 산업부산물들의 성분 분석 결과를 Table 3에 나타내었다. 석회석(A)과 석회석(B)의 경우 CaO 함량이 각각 54.2 %와 49.2 %로 주요 클링커 원료로 사용되기에 적합한 높은 CaO 함량을 보였다. 철질 원료(Iron ore)는 Fe2O3 함량이 56.0 %로 철분 공급원으로 적합하였으며, 규산질 원료(Quartzite)는 SiO2 함량이 77.4 %로 매우 높아 SiO2 공급원으로 활용 가능함을 확인하였다. 점토질 원료(Clay)는 Al2O3 함량이 24.8 %로 나타나 Al2O3 공급원으로 적합한 특성을 보였다. 주요 클링커 원료의 적합성은 각 성분의 화학적 특성에 따라 결정되며, 일반적으로 석회석은 CaO 함량이 50 % 이상, 규산질 원료는 SiO2 함량이 60 % 이상, 점토질 원료는 Al2O3 함량이 15 % 이상, 철질 원료는 Fe2O3 함량이 50% 이상일 경우 적합한 원료로 평가된다. 산업부산물의 경우, KR 슬래그는 CaO 함량이 52.4 %으로 비교적 높아 석회질 원료 대체제로도 적합한 수준으로 확인하였고, 환원 슬래그(Steelmaking reduction slag;SR slag)는 CaO 함량이 43.5 %으로 다소 낮음을 확인하였다. 플라이 애시(Fly ash)는 SiO2 함량이 46.8 %, Al2O3 함량이 24.8 %로 분석되어 규산질 및 알루미나 공급원으로 사용 가능성을 보여주었으며, 석회슬러지(Lime sludge)는 CaO 함량이 49.7 %로 석회석 대체물질로의 활용 가능성을 나타냈다. 재생사(Reclaimed sludge)는 SiO2 함량이 77.4 %로 규산질 원료로 적합함을 확인하였다. 다만, KR 슬래그는 13.4 %의 Fe2O3 함량을 지니기 때문에 슬래그의 클링커 소성성에 부정적인 영향을 미칠 수 있음이 확인되었다. 이는 철분 함량이 높을수록 클링커 소성 과정에서 융점을 낮추어 조기 액상 생성이 증가하게 되어 광물상의 균질화를 저해할 수 있다. 또한, 과도한 Fe2O3의 첨가는 C3S의 형성을 방해하고, C4AF의 형성을 촉진하여 시멘트의 장기 강도 저하를 일으킬 가능성이 있다. 일반적으로 적절한 IM의 범위는 1.5~2.0 범위로 알려져 있다. 따라서, 슬래그와 같은 철분 함량이 높은 산업부산물을 활용할 경우, 적절한 배합 설계를 통해 이러한 문제를 최소화할 필요가 있는 것으로 사료된다7).

Table 3.

Raw material mixing design and modulus conditions for cement clinker production

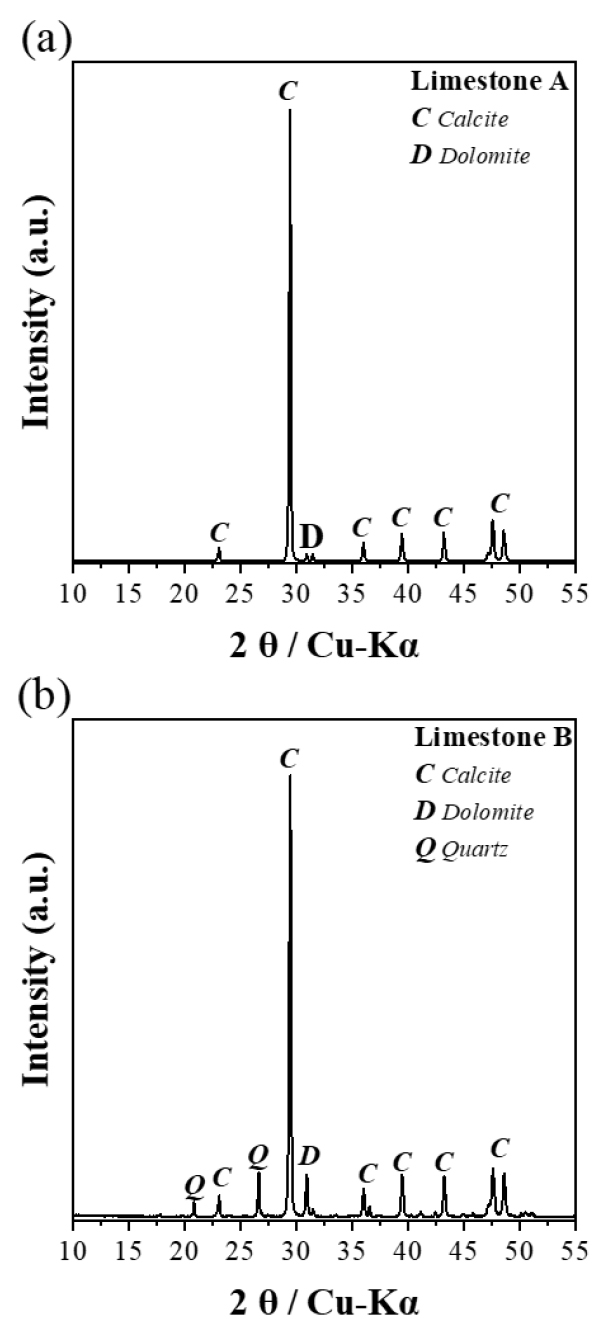

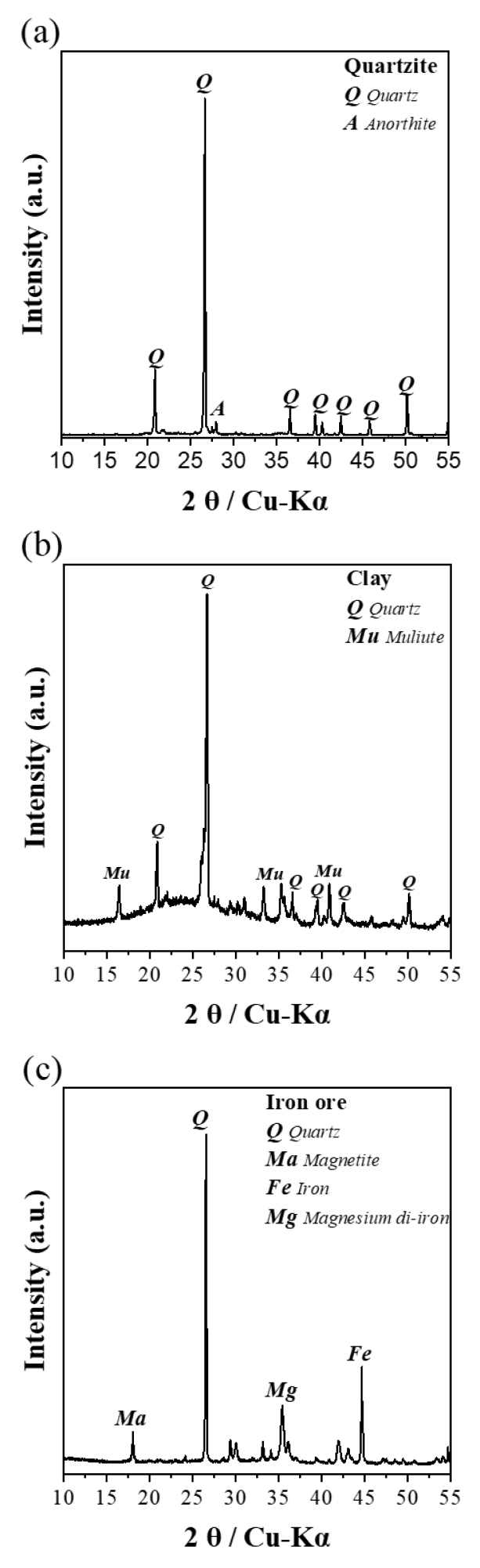

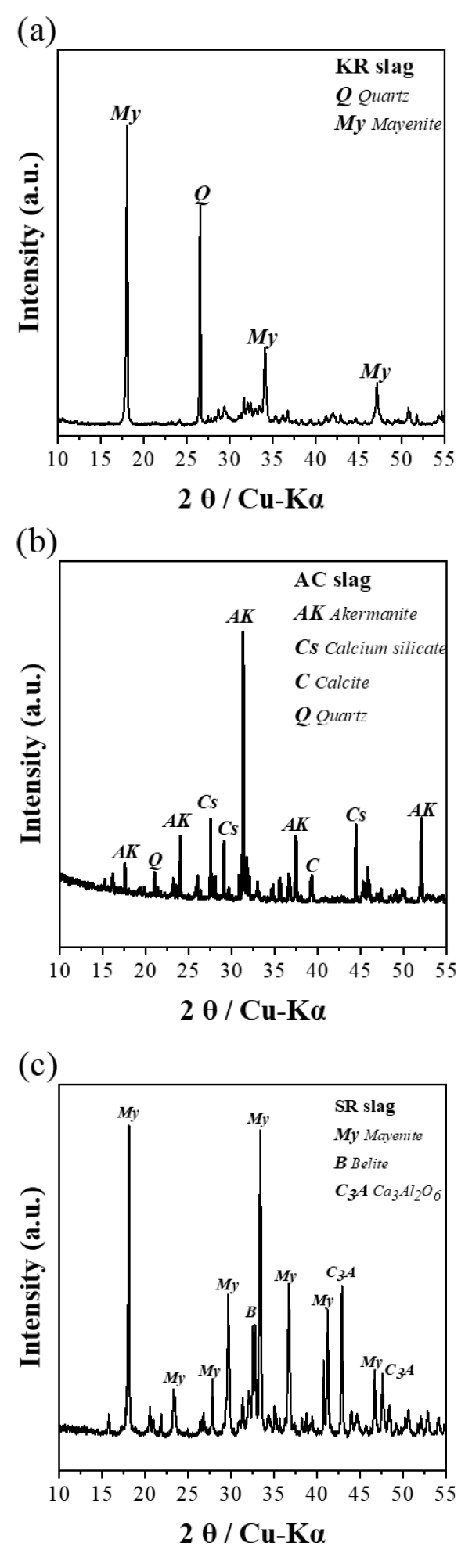

2종의 석회석(A, B)의 결정상에 대한 X선 회절 분석 결과(XRD), 주요 상으로는 방해석(Calcite, CaCO3, JCPDS No. 05-0586)이 확인되었으며, 불순물로 석영(Quartz, SiO2, JCPDS No. 46-1045)과 백운석(Dolomite, CaMg(CO3)2, JCPDS No. 36-0426)이 확인되었다(Fig. 4). 이러한 불순물은 석회석의 화학적 조성과 결정 구조에 영향을 미칠 수 있으며, 클링커 제조 시 주요 원료의 반응성 및 광물상 형성에 영향을 미칠 가능성이 있음을 확인하였다. 규산질 원료(Quartzite)의 XRD 분석 결과, 뚜렷한 석영(Quartz, SiO2) 피크가 관찰되었다. 점토질 원료(Clay)의 XRD 회절 패턴은 주요 광물상으로 석영과 뮬라이트(Mullite, 3Al2O3·2SiO2, JCPDS No. 15-0776)가 확인되었다(Fig. 5). 철질 원료(Iron ore)의 결정상은 주로 Quartz(SiO2)와 함께 Magnesium diiron(Ⅲ) oxide(Mg, MgFe2O4, JCPDS No. 73-1960), 금속 철(Fe)이 확인되었다. 이는 철질 원료에서 높은 Fe2O3 및 일부 MgO 성분의 조합으로 인해 형성된 것으로 판단된다(Fig. 5). KR 슬래그의 XRD 분석 결과, 주요 물질로 칼슘 알루미네이트(My, Mayenite, (CaO)12(Al2O3)7, JCPDS No. 09-0413)가 확인되었다. 이는 KR 슬래그가 대부분 CaO 성분으로 구성되어 있으며, 주로 석회질 원료의 대체물질로 활용 가능성을 보였다. 괴재 슬래그(Air cooled slag;AC slag)의 주요 물질로는 칼슘 실리케이트(Cs, Ca2SiO4)와 칼슘 마그네슘 실리케이트(AK, Ca2Mg(Si2O7), JCPDS No. 36-0399)가 확인되었으며, 일부 방해석과 석영이 불순물로 확인되었다. 환원 슬래그(Steelmaking reduced slag;SR slag)는 XRD 분석 결과 주요 광물상으로 칼슘 알루미네이트 상(Mayenite, C3A)이 포함된 것으로 나타났다(Fig. 6). 또한 미량의 Belite (C2S), Periclase(MgO), Magnetite(Fe3O)와 같은 상이 확인되었다.

3.2. 클링커 제조를 위한 배합 설계 및 Modulus 분석

클링커 제조를 위한 배합설계 및 modulus는 Table 3에 요약하였으며, 이는 식 (1), (2), (3)에 의해 LSF, SM, IM modulus를 계산하여 원료의 배합비를 도출하였다. C3S 함량을 최대화하기 위해 LSF는 100, SM은 2.7, IM은 1.5, 1.8 으로 C3S 생성반응이 촉진될 수 있도록 설정하였다. 또한, 산업부산물 대체율을 5 %로 설정하여 실험을 진행하였다. 슬래그 중에서는 CaO 성분이 가장 높은 KR 슬래그를 사용하였으며, 철질의 조정을 통해 클링커의 소성성에 미치는 영향을 확인하기 위해 IM modulus를 1.5와 1.8로 비교 실험하였다. IM modulus는 일반적으로 클링커 소성에 적합한 1.5–2.0 범위 내에서 설정되며, 이 중 1.5는 소성성을 낮게 조절한 조건을, 1.8은 상대적으로 높은 소성성을 가진 조건을 대표한다. 본 실험에서는 균질한 원료가 아닌 불순물이 포함된 산업부산물을 활용하는 조건에서 소성성 변화에 대한 평가를 위해 비교하였다. 철질의 경우, 슬래그 및 점토질에도 철 성분이 많은 관계로 투입량이 매우 낮은 특성을 보였다.

3.3. 산업부산물을 활용하여 제조한 클링커의 주요 광물상 분석 결과

일반적으로 시멘트 클링커의 주요 구성 성분인 C3S(Alite), C2S(Belite), C3A(Aluminte) 및 C4AF(Ferrite)는 각각 강도 발현과 내구성에 중요한 영향을 미친다. C3S는 초기 수화 반응이 빠르게 진행되며, 강도를 빠르게 발현하는 특성이 있어 조기 강도에 크게 기여한다. 반면, C2S는 수화 반응이 느리게 진행되지만 장기 강도 발현에 중요한 역할을 하며, 시간이 지남에 따라 강도와 안정성을 제공한다. C3A는 수화 과정에서 매우 빠르게 반응하여 초기 강도 발현에 영향을 주며, 석고와 반응해 에트린가이트를 형성하는 과정에서 수화열을 방출한다. 그러나 과도한 C3A는 내황산염 성능을 저하시킬 수 있으므로 적절히 조정되어야 한다. C4AF는 강도 발현에는 상대적으로 큰 영향을 미치지 않지만, 내화학성을 향상시키는 역할을 한다. 이러한 성분들은 시멘트의 초기 강도, 장기 강도, 내화학성 및 안정성을 결정짓는 핵심 요소이다.

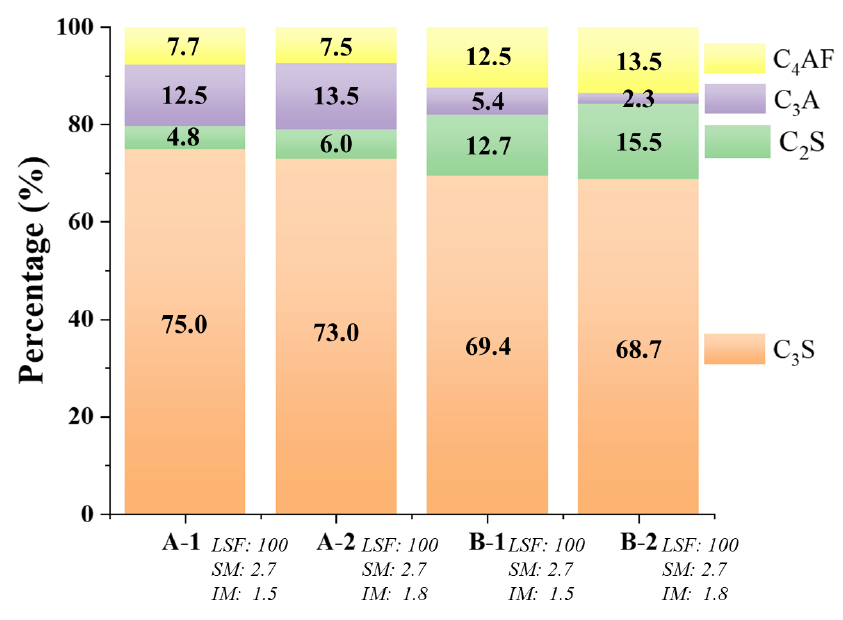

Fig. 7은 Table 3의 조건으로 제조한 클링커를 소성한 후 QXRD(quantitative X-ray diffraction)를 통해 분석한 주요 클링커상의 비율을 나타낸 결과이다. A-1(LSF: 100, IM: 1.5) 클링커는 C3S 생성 반응이 촉진되어 C3S 함량이 75.0 %로 가장 높은 결과를 보였다. A-2(LSF: 100, IM: 1.8) 클링커는 C3S 함량이 73.0 %로 약간 감소했으며, C2S는 6.0%로 A-1 클링커에 포함된 C2S 4.8 % 함량보다 증가되어 장기 강도가 증진될 것으로 예상된다. B-1(LSF: 100, IM: 1.5) 클링커는 C3S 함량이 69.4 %로 A-1, A-2 클링커에 비해 다소 낮은 생성량을 보였다. 그러나 C4AF의 생성량이 12.5 %로 높았으며, 내황산염성 향상과 수화열 발생이 낮을 것으로 예상된다. B-2(LSF:100, IM 1.8) 클링커는 C3S 함량이 68.7 %로 가장 낮았으며, C4AF는 13.5 %로 가장 높은 생성량을 보였다. IM이 1.5일 때 C3S 함량이 최대화되어 압축강도 발현에 유리함을 확인했으며, IM이 증가하면 C3A 및 C4AF의 생성량이 증가하여 시멘트의 화학적 저항성을 강화할 수 있음을 확인하였다. 따라서, C3S 함량을 최대화하여 초기 강도를 향상시키고자 할 경우 IM을 1.5로 설정하는 것이 바람직하며, 화학적 저항성을 높이려면 IM을 1.8 로 설정하는 것이 유리할 것으로 판단된다.

3.4. 산업부산물을 활용하여 제조한 클링커의 압축강도 특성 분석

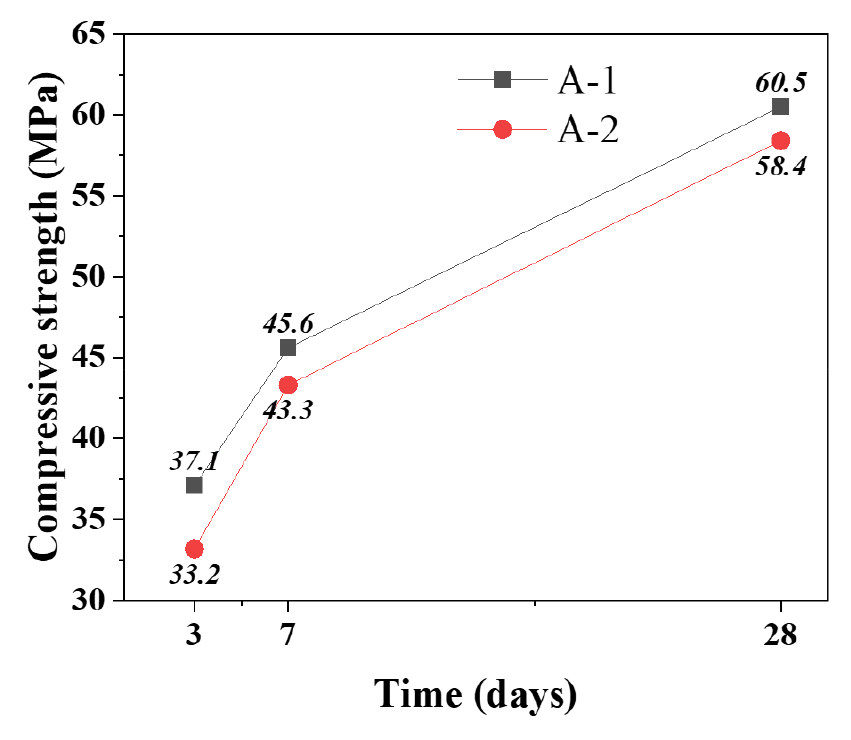

4 종류의 클링커 중 C3S의 생성량이 70 % 이상인 A-1, 2 클링커를 대상으로 압축강도 측정(KS L ISO 679) 및 분말도(KS L 5106) 분석을 실시하였다. Fig. 8에 규격에 따라 제조된 시멘트 모르타르의 압축강도 측정 결과를 나타내었다. 3일, 7일, 28일의 압축강도를 비교한 결과, A-1 클링커는 A-2 클링커에 비해 모든 구간에서 상대적으로 높은 강도를 보유함을 확인하였다. 3일 강도에서는 A-1 클링커가 37.1 MPa으로 A-2 클링커에 비해 약 11.7 % 높은 압축강도를 보였으며, 7일 강도에는 A-1이 45.6 MPa으로, A-2에 비해 약 5.3 % 더 높은 강도를 보였다. 28일 강도에서는 A-1이 60.5 MPa으로 A-2 에 비해 약 3.6 % 더 높은 압축강도를 가지는 것을 확인하였다. A-1과 A-2 클링커는 C3S 함량이 2 % 차이를 보였지만, 압축강도 결과에서는 조기 강도뿐만 아니라 장기 강도에도 유의미한 영향을 미친다는 것을 확인할 수 있었다. 특히, A-1 클링커의 C3S 함량이 높은 것이 초기 수화반응을 촉진하고, 지속적으로 강도 발현에 기여한 것으로 분석된다. A-1 클링커는 조기 강도 발현이 높았으며, 28일 차까지 강도 증가율이 안정적으로 유지되어 고강도 시멘트로의 적합성을 입증하였다. 일반적으로 OPC의 28 일 기준 압축강도는 42.5 Mpa 이상이 요구된다(KS L 5201).

3.5. Modulus와 공정조건에 따른 시멘트 클링커의 C3S 생성량 및 압축강도 비교분석

산업부산물을 활용하여 제조한 시멘트 클링커의 공정 조건과 modulus에 따른 C3S 생성량에 대해 기존 문헌들과 비교한 결과를 Table 4에 나타내었다. 고로 슬래그(Blast funace slag; BF slag), 전로 슬래그(Converter slag) 등을 사용한 산업부산물을 사용하여, 1,450 ℃에서 소성하여 제조한 결과 C3S 함량이 55.8~57.1 % 수준으로 나타났다8). Fly Ash를 산업부산물로 활용하였을 때, 비교적 낮은 소성온도인 1,350 ℃임에도 C3S 함량이 65.6 %로 나타났다. 이는 Fly Ash의 높은 SiO2 함량이 원료 배합에서 규산질 공급원으로 작용했음을 시사하며, 낮은 IM modulus 설계를 통해 1,350 ℃와 같은 낮은 온도에서도 소성이 가능하여 효율적인 소성이 이루어졌을 것으로 판단된다9). 폐타일(Waste tile) 및 폐시멘트블록(Waste cement block) 등을 산업부산물로 활용하였을 때, 1,500 ℃의 높은 소성온도에도 불구하고 C3S 함량이 48.4~51.3 %로 상대적으로 낮게 나타났으며, 원료 배합비의 최적화가 필요한 것으로 보인다10). 폐석고(Waste gypsum) 및 반도체 슬러지(Semiconductor sludge)를 산업부산물로 활용하고, 1,500 ℃에서 소성한 클링커는 68.2 % 의 C3S 생성량을 보였다11). 그러나, C3S 생성량을 70 % 이상을 목표로 할 경우 LSF Modulus 향상을 통해 달성할 수 있을 것으로 사료된다. 매립회(Pond ash)를 산업부산물로 활용하였을 때, 소성온도 1,450 ℃에서 C3S 함량이 63.4 %로 나타났다12). 매립회의 화학 조성상 규산질 원료의 대체효과는 확인되었으나, 낮은 SM 값으로 인해 규산질 공급이 제한되어 C3S 함량이 상대적으로 낮게 나타난 것으로 분석된다. 따라서, C3S 생성량을 높이기 위해서는 SM modulus 값을 높이기 위한 조정이 필요해 보인다. 석탄재(Coal ash)를 사용하여 1,450 ℃에서 소성한 클링커는 68.0 %의 C3S 생성량을 보였다13). 석탄재는 높은 규산질 함량을 제공하여 C3S 형성에 긍정적인 역할을 했으나, 상대적으로 낮은 CaO 함량이 석회석 원료를 보완하지 못한 것으로 판단된다.

반면, 본 연구에서는 KR 슬래그를 사용하여 LSF 100, SM 2.7, IM 1.5로 최적화된 Modulus 값을 적용하고, 1,500 ℃에서 소성한 클링커는 기존 문헌들에서 보고된 C3S 함량 중 가장 높은 생성량(75.0 %)을 달성하였다. 이는 산업부산물을 활용하여 적절한 Modulus와 공정조건 설정을 통해 고강도 클링커를 제조할 수 있음을 확인하였다. 또한, 산업부산물을 활용하여 클링커 제조에 대한 기존 문헌들을 비교 분석한 결과 소성온도, 원료 순도, Modulus 조건 최적화가 높은 C3S 함량 및 클링커 성능을 달성하는 데 중요한 요소임을 확인하였다.

Table 4.

Comparative research of process parameter and modulus conditions for C3S content using industrial byproducts

Table 5에는 다양한 산업부산물을 활용한 시멘트 클링커의 소성온도, modulus에 따른 C3S 생성량, 산업부산물에 의한 원료 대체율에 대해 조사하고 압축강도 결과를 비교 분석하였다. 혼합 슬래그를 산업부산물로 활용하고, 석회석 대체율을 12 %로 설정하여 1,450 ℃에서 소성한 클링커는 65.7 %의 C3S 생성량을 보였고, 분말도는 3,906 cm2/g으로 보고되었다. 이 문헌에서 보고된 압축강도는 3일 차 34.8 MPa, 7일 차 49.1 MPa, 28일 차 68.7 MPa으로 확인되었다14). 혼합 슬래그를 활용하여 제조된 클링커는 높은 강도 발현 특성을 보였으나, LSF 값이 상대적으로 낮아 더 높은 C3S 생성량을 달성할 수 있는 여지가 있을 것으로 보인다. 반도체 슬러지와 폐석고를 산업부산물로 활용하고, 원료 대체율 5 %, 1,450 ℃에서 소성한 클링커의 C3S 함량은 68.2 %, 분말도는 4,000 ± 200 cm2/g로 보고되었다. 이 문헌에서 압축강도는 3일 차 43.0 MPa, 7일 차 51.1 MPa, 28일 차 59.8 MPa임을 확인하였다11). 이는 적절한 Modulus 조건과 산업부산물 활용이 압축강도 발현에 긍정적인 영향을 미쳤으며, 일반 포틀랜드 시멘트의 성능을 상회함을 확인하였다. 매립회를 산업부산물로 활용하고, 원료 대체율 5 %, 1,450 ℃에서 소성한 클링커의 C3S 함량은 63.4 %, 분말도는 3,400 ± 100 cm2/g으로 보고되었다. 압축강도는 28일 차에서 55.3 MPa로 확인되었다. 이러한 결과는 낮은 C3S 함량과 분말도로 인해 압축강도 특성이 다소 낮은 것으로 판단된다.

본 연구에서는 KR 슬래그를 단독 활용하여 석회석 대체율 5 %, 1,500 ℃에서 소성하였으며, C3S 생성량은 75.0 %로 가장 높게 나타났다. 분말도는 4,000 ± 50 cm2/g로 높은 값을 보였으며, 압축강도는 3일 차 37.1 MPa, 7일 차 45.6 MPa, 28일 차 60.5 MPa을 보유하였다. 이러한 압축강도 측정 결과는 높은 C3S 생성량 및 분말도가 압축강도 발현에 긍정적인 영향을 준 것으로 판단되며, 일반 포틀랜드 시멘트의 성능(28 일 압축강도: 42.5 Mpa 이상)을 월등히 상회하여 고강도 클링커 제조의 가능성을 확인할 수 있었다.

따라서, 산업부산물 조합, Modulus 조건, 소성온도에 따른 C3S 생성량과 분말도가 압축강도에 미치는 영향을 정량적으로 평가할 수 있는 중요한 요인으로 활용될 수 있음을 제안한다.

Table 5.

Comparative research of compressive strength depend on limestone substuituion, C3S content, fineness and process parameters

4. 결 론

본 연구는 다양한 산업부산물을 활용하여 고강도 클링커를 제조하기 위한 원료 배합 설계, 소성 조건, 그리고 주요 광물상의 형성 특성을 체계적으로 분석하였다. 실험 결과, 원료 대체율, Modulus 조건(LSF, SM, IM), 그리고 소성온도의 조합이 클링커의 주요 광물상(C3S, C2S, C3A, C4AF)의 형성과 물리적 특성에 미치는 영향을 명확히 확인하였다. 특히, 본 연구에서 최적화된 Modulus 조건(LSF 100, SM 2.7, IM 1.5) 및 소성 온도(1,500 ℃)를 적용하여 제조한 A-1 클링커의 경우, C3S 생성량 75.0 %, 로드 밀을 통해 확보한 4,000 cm2/g의 높은 분말도를 바탕으로 3일, 7일, 28일 압축강도에서 각각 37.1 MPa, 45.6 MPa, 60.5 MPa의 높은 압축강도 특성을 나타냈다. 이는 산업부산물을 활용하였지만, 최적화된 배합 설계, modulus 조정, 소성 온도가 시멘트 강도 발현에 긍정적인 영향을 미침을 보여주는 중요한 결과이다. 또한, 기존에 보고된 문헌과의 비교를 통해 산업부산물 활용에 따른 클링커의 C3S 함량과 분말도가 압축강도 특성에 미치는 영향을 구체적으로 비교 분석한 결과 C3S 함량과 분말도가 높을수록 압축강도가 향상되는 경향을 확인 할 수 있었다. 결론적으로, 본 연구에서 활용한 KR 슬래그를 활용하여 제조한 A-1 클링커의 경우 기존 문헌에서 보고된 C3S 함량(65-70%)을 상회하며, 고강도 시멘트로의 적용 가능성을 보여주었다.

따라서, 본 연구는 산업부산물을 활용하여 탄소 배출을 저감하고 자원을 효율적으로 재활용할 수 있는 가능성을 제시하며, 고강도 클링커 제조를 위한 최적 배합 설계와 소성 조건 설정에 중요한 기초 데이터를 제공한다. 이러한 결과는 탄소중립 실현을 목표로 하는 시멘트 산업의 지속 가능성을 향상시키기 위한 실질적인 해결책을 제시하며, 향후 다양한 산업부산물의 활용 확대 및 공정 최적화 연구를 통해 고강도 시멘트 제조 기술 개발에 기여할 것으로 기대된다.