1. 서 론

2. 실험방법

2.1. LF 도착 슬래그 액상화율 분석

2.2. Ladle 용융 슬래그 재활용 방법

3. 실험결과

3.1. 전기로 슬래그 이월량에 따른 슬래그 액상화율 변화

3.2. 재활용 방법에 따른 탈황율 변화

3.3. 재활용 방법에 따른 LF 조업성 변화

4. 결 론

1. 서 론

전세계적으로 온실가스 저감을 위한 산업적으로 친환경 공법 및 Net Zero에 대한 연구가 핵심으로 부각되고 있으며, 철강업에서도 친환경을 위한 많은 연구가 진행되고 있다. 이 중에서 제강 공정 중 발생하는 부산물에 대한 재활용 연구가 활발히 진행이 되어 왔으나, 전기로 공정에서의 슬래그는 여러 제약에 의해 재활용이 불가한 경우가 존재한다. 따라서 배출되는 슬래그의 배출량을 줄이기 위해 연속주조 공정 완료 후 ladle에 잔존하는 슬래그를 LF(ladle furnace) 공정 전에 전기로에서 출강 완료한 ladle에 재활용하는 공정이 연구되어, 산업현장에서 활용되고 있다1,2).

당사에는 2013년도에 일반 전기로에서 슬래그 발생량 저감과 생석회 사용량 저감을 위해 연속주조 조업이 완료 된 ladle의 용융 슬래그를 재활용하는 방법에 대해서 보고한 바가 있다. Fig. 1은 LF 조업 전 ladle 용강 위에 연속주조 조업이 완료 된 용융 슬래그를 재활용하는 사진이다. 전기로 출강 완료 후 ladle 상부에 재활용하는 슬래그가 담긴 ladle을 기울여서 용융 슬래그를 재활용한다. 당시 슬래그 재활용에 있어서 LF공정과 연속주조 공정상 시점이 맞지 않는 경우 재활용을 할 수 없게 되어 재활용율이 낮아졌다1). 따라서 재활용율을 높이기 위해 공정상 시점이 맞지 않는 경우 ladle의 용융 슬래그를 슬래그 포트에 일부 붓는 작업을 실시하고, 남은 슬래그를 재활용하는 방법을 진행하였고, 스크랩을 연속으로 장입하여 용해하는 타입의 전기로인 Shaft형 전기로 공정에 적용하였다.

Shaft형 전기로는 조업 중 발생하는 고온의 배가스를 활용하여 스크랩을 예열한다. 이러한 타입의 전기로는 연속으로 조업을 진행하기 때문에 전기로 출강 시 로내의 잔탕을 일반 전기로 대비 2배이상 유지한다. 그리고 Shaft 내에 스크랩을 예열하기 위해서는 고온의 가스가 필요하고, 고온의 가스를 생성하기 위해서 전기로 조업 중 코크스와 산소 사용량이 일반 전기로 대비 약 1.5배 높다. 따라서 이러한 조업 방식으로 인해 전기로 출강 후 LF 조업에서 두 가지의 문제점이 발생한다. 첫 번째는 전기로 조업에서의 코크스 사용량 증가에 따른 용강 내 [S]함량이 증가한다. 따라서 LF 조업 초기에 [S]함량이 높기 때문에 LF에서 탈황 조업을 위한 생석회 사용량이 증가하고, 이로 인해 조업 시간이 길어진다. 두 번째는 일반 전기로 대비 높은 잔탕 조업으로 인해 전기로에서 ladle로 용강을 출강할 때 전기로 슬래그의 이월량이 낮으며, 이러한 현상으로 인해 전기로 출강에 투입하는 생석회와 경소돌로마이트의 용해 속도가 늦어지는 요인으로 작용한다. 따라서 LF 도착 초기 슬래그 형성에 어려움이 있고, 부원료 용해성 증가와 용강온도 확보를 위해 전력 투입량이 증가하게 된다.

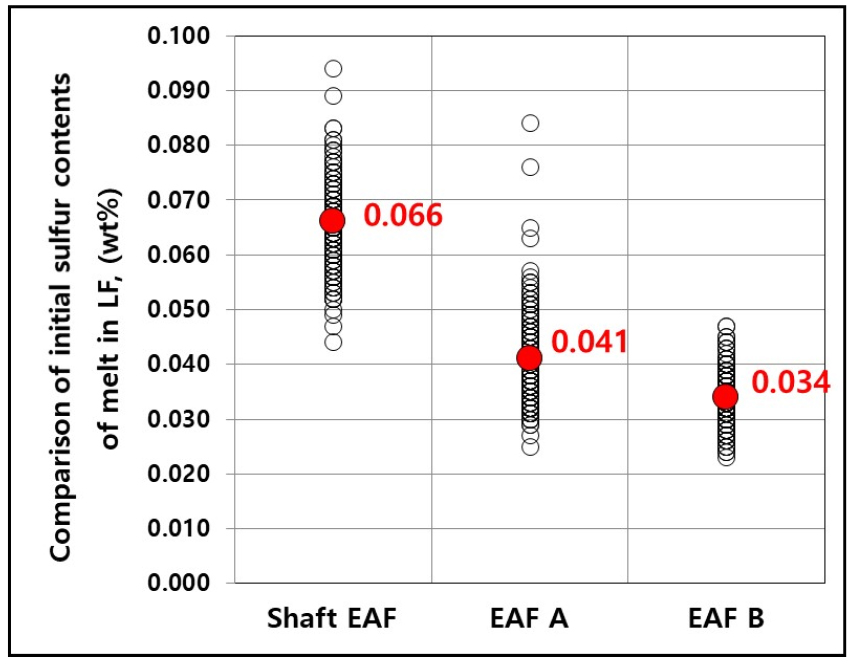

Fig. 2는 Shaft형 전기로 도입 초기 LF 도착 [S]함량을 일반 전기로 LF 도착 [S]함량과 비교한 그래프이다. LF 도착 [S]함량 평균은 Shaft형 전기로에서 0.066wt%이고, Billet을 생산하는 일반 전기로 A에서는 0.041wt%, Beam blank를 생산하는 전기로 B에서는 0.034wt%이다. 평균적으로 Shaft형 전기로에서 LF 도착 [S]함량은 전기로 A 보다 0.025wt%가 높고, 전기로 B 보다 0.032wt%가 높았다. Fig. 2에서의 결과에 대한 [S]함량 구간에서 분포도 비율을 Table 1에 정리하였다. 전기로에 따른 [S]함량 분포 비율은 300ppm 이상에서 Shaft형 전기로는 약 68%, 전기로 A는 약 49.5%이고, 전기로 B는 약 3.8%를 나타내었고, 300ppm 미만에서 Shaft형 전기로는 약 31.8%, 전기로 A는 약 50.6%이고, 전기로 B는 약 96.2%를 나타내었다.

따라서 본 연구에서는 일반형 전기로 대비 Shaft형 전기로의 낮은 슬래그 이월량과 높은 [S]함량에 대해서 ladle의 용융 슬래그를 재활용하고자 하였으며, 재활용율을 높이기 위해 시점이 맞지 않는 경우 ladle의 슬래그 중 일부를 슬래그 포트에 부은 후 재활용하는 방법을 추가하여 ladle 슬래그 재활용 방법에 따른 조업 영향성을 분석하였다.

Table 1.

Comparison of sulfur content distribution ratios in continuous casting

2. 실험방법

2.1. LF 도착 슬래그 액상화율 분석

전기로 출강 조업에서 ladle로 이월되는 슬래그 량에 따른 슬래그의 액상화율을 분석하기 위해 열역학 계산 소프트웨어인 Factsage 8.3 프로그램을 사용하였고, 데이터베이스는 FSsteel(steel database)와 FToxid(oxide database)을 활용하였다. 전기로 슬래그 조건은 Table 2에 나타내었고, 전기로 출강 때 투입하는 부원료는 Table 3에 나타내었다. 이월되는 슬래그 량은 0.5톤, 1.0톤, 1.5톤과 2.0톤으로 설정하였고, 온도는 1,200℃에서부터 1,600℃까지 설정하여 Factsage 8.3 프로그램 계산을 실시하였다.

Table 3.

Input quantity of raw materials for EAF tapping

| Tapping input | Lime | Light burned dolomite | Flux (Al2O3 74%) |

| kg | 500 | 300 | 100 |

2.2. Ladle 용융 슬래그 재활용 방법

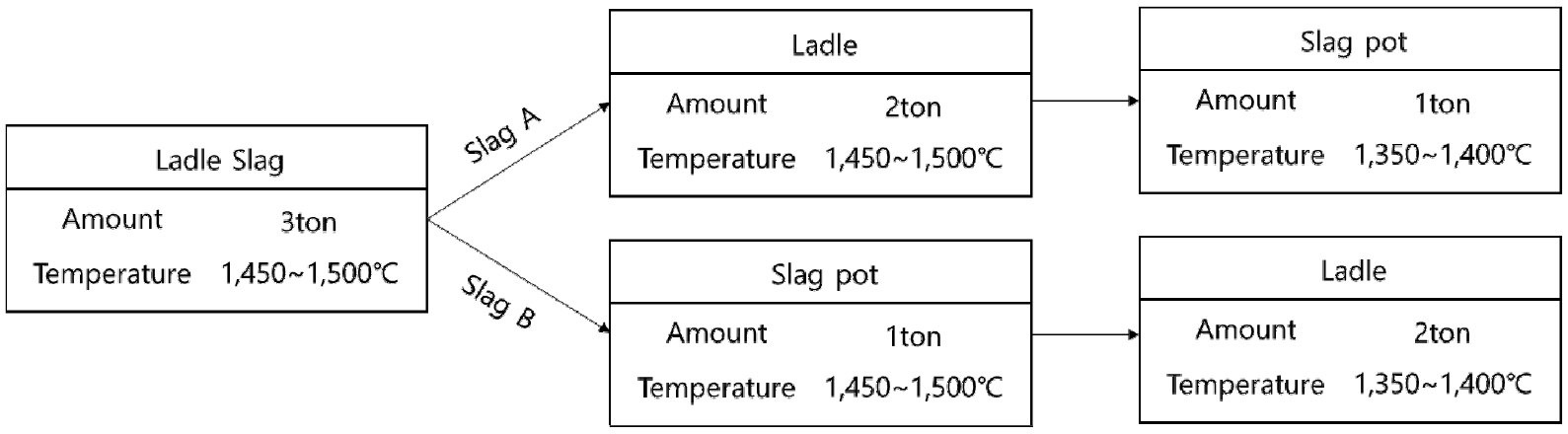

Ladle 용융 슬래그를 재활용하기 위해서는 연속주조 조업이 완료되고, 크레인으로 ladle을 LF 조업을 위해 수강대차로 이송되는 ladle 쪽으로 이동시킨 후 전기로 출강이 완료 된 ladle 용강에 부어야 한다. 하지만 각각 공정에서의 조업 시간이 일치하지 않는 경우가 발생하기 때문에 일부 조업에 대해서는 연속주조 조업이 완료 된 이후의 ladle 슬래그의 일부를 슬래그 포트에 붓는 작업을 먼저 하고, 출강 완료 된 ladle 용강에 재활용하는 조업을 진행하였다.

Ladle 용융 슬래그를 재활용함에 있어 연속주조 조업 완료 후 바로 재활용하는 슬래그(슬래그 A)와 슬래그 포트에 일부의 슬래그를 부은 후 나머지를 재활용하는 슬래그(슬래그 B)로 구분하여 슬래그를 ladle로 재활용하는 조업을 각각 10 heats씩 진행하여 슬래그 재활용 방법에 따른 탈황율과 조업성 변화율을 평가하였다. 재활용 방법에 따라 LF 도착시 슬래그 샘플을 채취하고 평균하여 Table 4에 나타내었다. 슬래그의 정량분석은 X-선 형광분석기(XRF, S8-Tiger, Bruker)를 사용하였다. 슬래그 A에서 LF 도착 슬래그 중 CaO 함량 평균은 약 59.4%이고, 염기도(CaO/SiO2)는 약 2.5였고, 슬래그 B에서 LF 도착 슬래그 중 CaO 함량은 평균 약 70.2%이고, 염기도는 약 5.1로 상부 슬래그 재활용 보다 CaO 함량은 약 11% 높았다.

3. 실험결과

3.1. 전기로 슬래그 이월량에 따른 슬래그 액상화율 변화

전기로 출강 조업에서 ladle로 이월되는 슬래그의 량에 따른 LF 초기 슬래그의 액상화율 변화를 분석하기 위해서 전기로 슬래그 조성과 부원료의 투입량을 설정하여 Factsage 8.3 프로그램으로 분석하였다.

Fig. 3은 반응온도 1,200℃~1,600℃에서 전기로 슬래그 이월량 0.5톤, 1.0톤, 1.5톤과 2.0톤에서 슬래그 중 액상화 비율을 Factsage 8.3 프로그램을 통해 분석한 결과이다. 전기로 슬래그 이월량 0.5톤 조건에서 슬래그 중 액상화 비율은 온도 1,400℃에서는 65%이고, 1,600℃에서는 71%의 액상화율을 보였다. 슬래그의 액상화율은 전기로 슬래그 이월량과 온도가 증가할수록 높아지는 경향을 보였고, LF 도착온도 1,550℃~1,600℃에서 전기로 슬래그 이월량 1.0톤 이상인 조건의 액상화율은 90% 이상을 나타내었다.

당사에서의 일반 전기로 조업에서 전기로 슬래그 이월량은 평균 약 1.5~1.8톤 이상이고, Shaft형 전기로에서는 약 0.5톤 이하이다. 따라서 Shaft형 전기로에서는 연속주조 조업 후 융점이 낮은 ladle 슬래그를 재활용하여 LF 조업 초기에 높은 슬래그의 융점을 낮추고, 액상화율을 높일 필요가 있다.

3.2. 재활용 방법에 따른 탈황율 변화

Ladle 용융 슬래그를 재활용함에 있어 슬래그 A와 슬래그 B로 구분하여 재활용 방법에 따른 LF 도착 슬래그의 액상화율과 탈황율 변화를 분석하였다.

Ladle 슬래그 재활용 방법에 따라 예상되는 슬래그 이월 조건에 대해서 Fig. 4에 나타내었다. 그리고, LF 출강 슬래그 조성 기준으로 온도에 따른 슬래그 상변화를 Table 5에 정리하였다.

슬래그 재활용 방법에 따라 슬래그 A는 1,450~1,500℃의 슬래그가 ladle로 이월되고, 슬래그 B는 1,350~1,400℃의 슬래그가 ladle로 이월된다. 따라서 초반에 재활용을 한 경우에는 Table 5에서 처럼 액상 슬래그가 59~60%인 슬래그가 재활용이 되며, 슬래그 B의 경우에는 액상 슬래그의 대부분이 슬래그 포트로 부어지고, 고상 비율이 높은 슬래그가 ladle로 재활용 됨을 알 수 있다.

따라서 슬래그 재활용 방법에 따라 LF 도착 슬래그의 조성이 Table 4와 같이 차이를 보이게 된다.

Table 5.

Variations in composition and phase transformations of ladle slag according to temperature

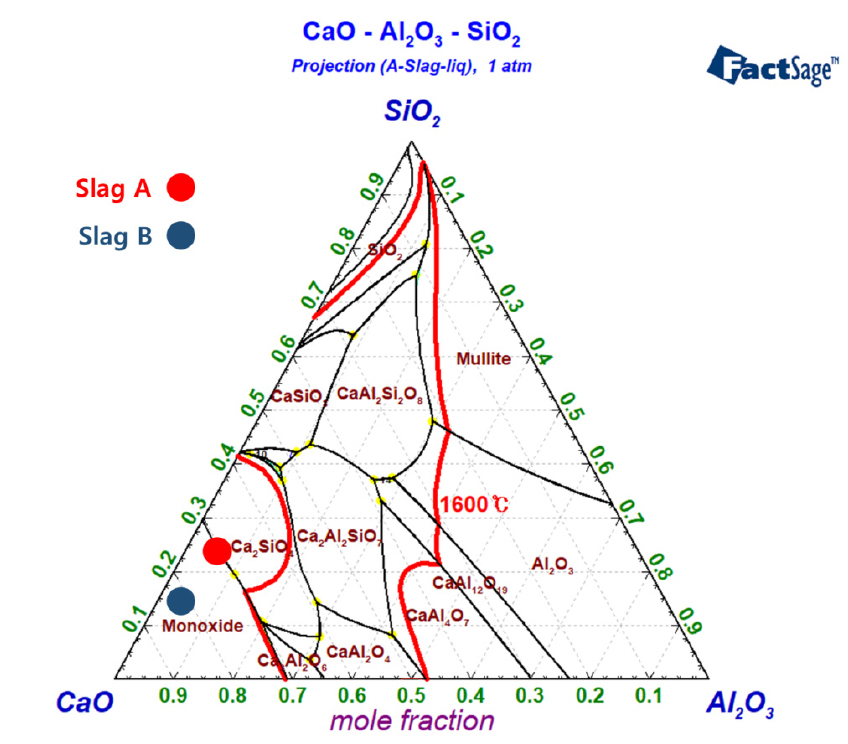

온도에 따른 LF 도착 슬래그의 상변화를 Factsage 8.3 프로그램을 통해 계산하여 Fig. 5에 나타내었고, CaO-SiO2-Al2O3 3원계 상태도에서 위치를 Fig. 6에 나타내었다. LF 도착 온도 1,550℃~1,600℃에서 연속주조 조업 완료 후의 ladle 슬래그를 재활용한 조건인 슬래그 A에서의 슬래그 중 액상 슬래그는 비율은 35%~40%, 고상 산화물 2CaO∙SiO2(C2S)와 3CaO∙SiO2(C3S)은 각각 20~23%와 33%이다. 연속주조 조업 완료 후 슬래그 포트에 일부의 ladle 슬래그를 부은 후 재활용한 조건인 B의 슬래그 중 액상 슬래그는 25%~28%, 고상 산화물 CaO 36%와 C3S 36%를 나타내었다. LF 도착온도 조건에서 슬래그 B에서 CaO함량과 C3S함량이 높기 때문에 LF 조업에서 슬래그 A에서 보다 슬래그 용해에 필요한 에너지가 높을 것이라 예상되며, 슬래그의 유동성 저하로 인해 탈황율 또한 낮아질 수 있다3).

재활용 방법에 따른 탈황율 변화를 보기 위해서 각각의 슬래그 조성에 따른 탈황능과 황 분배비를 식 (1)과 식 (2)를 통해서 계산하였다4).

식 (1)과 (2)에서 CS는 탈황능, LS는 황 분배비를 나타내며, (%S)와 [%S]는 슬래그와 용강 중의 황의 함량, aO는 산소의 활동도, fS는 황의 활동도 계수, K는 평형상수를 나타내고, 식 (3), 식 (4)와 식 (5)에서 는 상호작용 조계수, [% X]는 용강 중 원소의 함량을 나타내며 C, Si, Mn, P, S, Al과 O에 대한 함량을 각 heat에 대한 성분값으로 넣어 계산하였다.

상기 반응식에서 슬래그 중 황의 함량이 높거나 용강의 황의 함량이 낮은 경우 탈황능이 증가한다. 즉, 용강 중의 황이 슬래그 중으로 이동하는 탈황 반응이 발생한 경우 이며, 이러한 경우에 황의 분배비는 증가한다.

Ladle 슬래그 재활용 조건에 따라 LF 도착시 용강과 슬래그를 각 10 heats 조업에 대해서 채취하여 용강 중 S함량, 슬래그 조성과 슬래그 중 S함량을 분석하였고, 용존산소 함량은 40ppm으로 고정하여 각 heat에 대해서 상기 반응식을 통해 탈황능을 계산하여 Fig. 7에 나타내었다.

탈황능(CS)은 슬래그 A에서는 0.010에서 0.015의 값을 가지며 평균 0.013이고, 슬래그 B에서는 0.004에서 0.019의 값에 평균 0.010으로 슬래그 A보다 0.003 낮았다. 슬래그 B에서 탈황능에 대한 편차가 슬래그 A보다 큰 이유는 슬래그를 슬래그 포트에 부은 후 ladle에 재활용하는 경우 슬래그 포트에 붓는 슬래그의 량은 정량적으로 제어가 불가능 하고, 이 영향으로 인해 슬래그 포트에 액상 슬래그를 너무 많이 넘긴 경우에 대해서는 ladle에 슬래그를 재활용할 때 슬래그 중 응고 된 슬래그의 비율이 높아졌기 때문이라 판단된다. 반대로 슬래그 A의 경우에는 연속주조 공정 완료 후 바로 ladle에 슬래그를 재활용하기 때문에 용융 슬래그의 비율이 높아져 편차가 크지 않는 것으로 판단된다. 탈황능 0.003값은 동일 조업 조건에서 용강 중의 황을 제거할 수 있는 능력이 약 53ppm 높다는 것을 의미하며, 이 결과 슬래그 A 조건 조업에서 S 함량이 53ppm 더 낮을 수 있을 것이라 판단된다.

슬래그 염기도 및 조성에 따른 탈황능 변화에 대해서 과거 연구자의 데이터와 비교 분석을 하였다. 1,600℃에서 CaO-SiO2-MnO-Al2O3-MgO 슬래그 조성에 대한 탈황능 연구에서 MnO 0 mass%, Al2O3 19 mass% 조건에서 염기도 0.54, 0.95와 1.10에서 Cs는 각각 0.0001, 0.0002와 0.0003의 값을 보였고, 염기도와 CaO/Al2O3 비의 증가에 따라 탈황능이 증가하는 경향을 나타내었다5). 본 연구와의 탈황능 값에 대한 차이는 염기도, Al2O3 함량과 슬래그 중 (% S)의 함량에 대한 차이로 인한 요인으로 보인다.

연속되는 조업에서 탈황능의 변화에 대해서 Fig. 8에 나타내었다. 슬래그 A에서는 처음 ladle 슬래그를 재활용한 조업에의 탈황능의 값을 기준으로 재활용 조업이 증가할수록 탈황능의 값은 증가하는 경향이 있고, 슬래그 B에서는 재활용 조업이 증가할수록 탈황능의 값이 감소하는 경향을 나타낸다. 이러한 현상은 재활용하는 ladle 슬래그에 대해서 액상 슬래그의 비율이 높은 슬래그 를 재활용했기 때문에 탈황에 유리한 조건으로 작용했다고 판단된다.

3.3. 재활용 방법에 따른 LF 조업성 변화

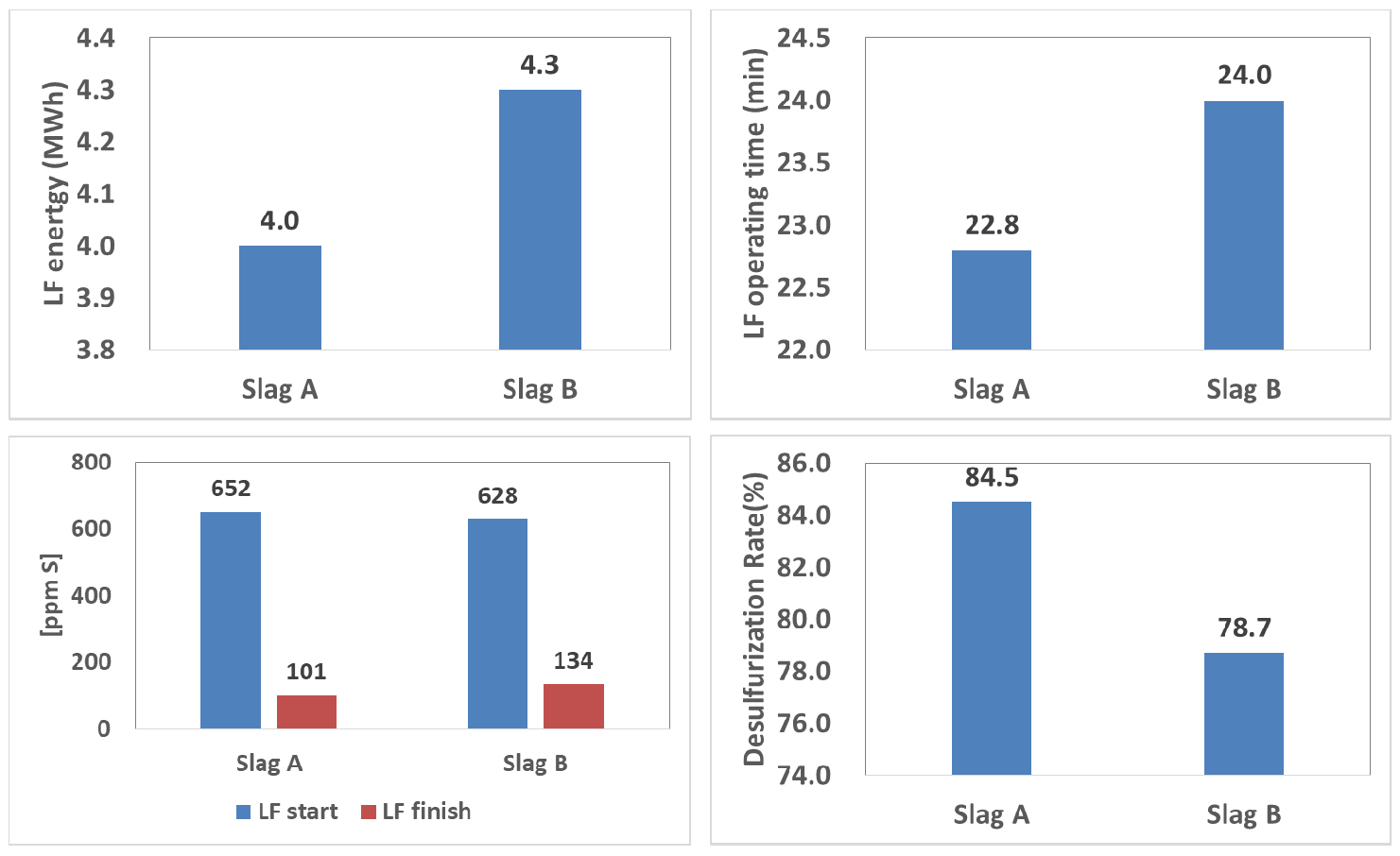

LF 조업성을 판단하기 위해서는 재활용 방법에 따라 각 10 heats의 조업을 평균하여 LF 전력사용량, 조업시간과 탈황율에 대해서 비교하였고, Fig. 9에 나타내었다.

LF 전력사용량은 슬래그 A의 조건에서는 4.0MWh이고, 슬래그 B의 조건에서는 4.3MWh이다. LF 조업시간은 슬래그 A는 22.8분, 슬래그 B는 24.0분이다. 이러한 결과는 ladle 슬래그를 바로 재활용한 슬래그 조건에서 액상화율이 높으며, 재활용하기 전의 슬래그의 온도도 높을 것이라 판단된다. LF 도착 후 용강의 온도를 측정했을 경우 슬래그 A의 조건에서는 평균 1,527℃이고, 슬래그 B의 조건에서는 평균 1,523℃였다. LF에서의 온도측정은 용강에 대한 온도를 측정한 결과이며, 상부 슬래그의 온도는 연속주조 조업 완료 후 바로 ladle 슬래그를 재활용 한 경우인 슬래그 A의 조건에서 슬래그 B의 조건보다 높을 것이라 예상이 되며, 이러한 용융상태의 슬래그의 헌열에 의해 LF 공정에서의 전력사용량이 줄어들었고, 조업 시간이 단축되었을 것이라 판단된다.

LF 조업에서 용강 중 황의 농도는 LF 도착 시 슬래그 A의 조건은 652ppm, 슬래그 B의 조건에서는 628ppm으로 슬래그 A의 조건에서 24ppm 높았으나, LF 출강에서는 슬래그 A의 조건에서는 101ppm, 슬래그 B의 조건에서는 134ppm으로 슬래그 A의 조건에서 23ppm 낮았다. 따라서 탈황율은 슬래그 A조건에서 84.5%로 슬래그 B의 조건에서의 78.7%으로 5.8% 높은 결과를 보였다. 탈황율은 탈산, LF 조업시간, Ar 버블링 시간과 플럭스 투입 시점과 투입량과 관계가 높다. 탈산제와 플럭스는 1차적으로 전기로 출강 중 용강에 직접적으로 투입하며, 그 투입량은 테스트 조건에 동일한 시점과 동일한 량이 투입이 되었다. 그리고 LF 조업시간과 Ar 버블링 시간은 서로 비례관계 있다. LF 조업은 용강의 성분 조정과 용강 온도에 따라서 조업시간이 결정된다. 동일한 탈산제와 플럭스 투입 조건에서 탈황율은 LF 조업시간이 길고, 전력 투입량이 높을수록 증가할 것이라 예상이 된다. 하지만 슬래그 A 조건에서 전력 투입량과 LF 조업시간이 슬래그 B보다 낮은 조건에서도 탈황율이 5.8% 높은 결과를 나타내었다. 이러한 결과는 탈황능의 값이 슬래그 A가 슬래그 B보다 0.003 높았으며, 이러한 차이는 S함량은 약 53ppm 더 낮게 관리할 수 있는 조건이다. 따라서 슬래그 B보다 낮은 전력 사용량과 짧은 조업시간이라는 상황도 있기 때문에 최종 S함량은 슬래그 A가 23ppm 낮은 결과가 나왔고, 탈황율이 슬래그 B보다 증가하였다고 판단된다.

4. 결 론

Shaft형 전기로 제강공정에서 친환경 조업을 위한 슬래그의 발생량 저감과 LF 공정에서의 탈황율 증가를 위해 연속주조 공정 완료 후 잔존하는 ladle 슬래그를 LF 조업 시작 전 ladle로 재활용하는 조업에 대해서 실험을 진행하였으며, 연속주조 공정 완료 후 바로 재활용하는 방법(슬래그 A)과 슬래그 포트에 일부의 슬래그를 부은 후 재활용하는 방법(슬래그 B)에 대해 서로 비교 분석하여 ladle 슬래그 재활용 방법에 따른 효과를 분석하여 다음과 같은 결론을 얻었다.

1) LF 공정에서 ladle의 용융 슬래그를 재활용 방법에 따른 조업을 각 10heats 진행하였고, LF 도착 슬래그를 분석하여 평균한 결과 슬래그 A에서 CaO 함량 59.4%, 염기도(CaO/SiO2) 2.5였고, 슬래그 B의 CaO 함량은 70.2%, 염기도 5.1이였다. 슬래그 B에서 슬래그 A보다 CaO 함량은 약 11% 많지만, 슬래그의 액상화 비율은 슬래그 A 35~40%와 슬래그 B 25~28%로 슬래그 A에서 10~20% 높았다.

2) 전기로 출강 중 ladle로 이월되는 슬래그 량에 따라 LF 초기 슬래그 중 액상화율은 차이를 보였으며, LF 도착 온도 1,550℃~1,600℃ 기준 전기로 슬래그 이월량 1.0톤 이상인 조건에서 액상화율은 90%이상이 되었다. Shaft형 전기로에서 전기로 슬래그 이월량은 약 0.5톤으로 ladle 슬래그 재활용을 통해 LF 초기 슬래그의 액상화율이 증가할 것이라 판단된다.

3) 탈황능은 슬래그 A 조건에서는 평균 0.013이고, 슬래그 B 조건에서는 평균 0.010이다. 탈황능 0.003의 차이는 동일 조업 조건 기준 용강의 S를 53ppm 제거 가능한 조건으로 슬래그 A 조건에서 LF 조업에서의 탈황에 유리한 조건임이 알 수 있다.

4) 슬래그 B보다 슬래그 A에서의 높은 액상화율과 탈황율을 통해 슬래그 A에서 전력 사용량은 0.3MWh 낮고, LF 조업시간은 1.2분 단축되었으며, 탈황율은 5.8% 증가하는 결과를 얻었다.