1. 서 론

2. 실험 방법

2.1. 반탄화 실험

2.2. 혼합연료의 연소 속도 실험

2.3. 온도 측정 실험

3. 결과 및 고찰

3.1. 반탄화 전 및 후의 바이오매스 탄소 함량 변화

3.2. 바이오매스의 연소 속도

3.3. 화학 연료 연소 중 온도 측정 결과

4. 결 론

1. 서 론

지구온난화의 주된 원인은 CO2 가스이며, 1960년대 이후 지속적으로 CO2의 발생량은 증가하는 추세이다. 전체 산업군에서 배출되는 CO2의 배출량 연구결과에 따르면 철강 산업이 차지하는 CO2 배출량은 약 23% 정도이다1). 2005년 세계 철강 산업은 646 Mt CO2를 대기권에 방출하여 4번째로 큰 CO2 포인트 공급원으로 선정되었다2). 세계 철강 산업공정 중 고로 및 전로를 활용한 철강을 생산하는 공정은 약 65%를 차지하고 있으며, 고로에서 발생하는 CO2의 배출량은 철강 생산 공정 중 70% 이상을 차지한다3). 고로는 발열제와 환원제로써 코크스를 사용하여 철광석으로부터 선철을 만드는데 사용되는 로이다. 비단 철강 산업뿐만 아니라 화석연료를 사용하는 산업군에서 CO2 배출량을 줄이기 위해서는 화석 연료의 사용량을 줄일 수 있는 기술, 새로운 대체 에너지나 연료를 개발하는 기술 등이 필요하며4), 환경 문제 해결, 제조 공정의 효율성 개선 등 다양한 측면에서 산업의 지속 가능한 발전을 가능하게 하는 수많은 기술이 제안되었다4,5). 제안된 다양한 방법 중에서 철강 공정에서 바이오매스 적용은 잠재적으로 코크스 제조와 고로 시스템의 GHG(greenhous gases, GHGs) 배출을 상당히 낮출 수 있다6). 바이오매스는 잠재적으로 탄소의 함량을 가지고 있는데, 반탄화 공정을 통하여 바이오매스 내 탄소의 함량을 극대화하여 철강 공정뿐만 아니라 다양한 공정에서 사용이 가능할 수 있다.

한편, 새로운 대체 에너지 중 하나는 바이오에너지가 있다. 이러한 바이오에너지는 CO2 중립 연료인 바이오매스를 통해 생성할 수 있다. 바이오매스는 태양 에너지를 받아 유기물을 합성하는 식물체, 그리고 식물을 식량으로 하는 동물과 미생물 등 생물유기체를 지칭하며, 화학적 에너지로 전환할 수 있는 친환경 에너지 자원이다. 바이오매스는 화학적 에너지로 활용할 수 있는 유기 물질을 말하며, 일반적으로 나무, 숯, 생물의 기체 등도 포함하여 폭넓은 의미로 사용된다. 바이오매스는 재생 및 재활용이 가능한 에너지원이고, CO2 중립 연료이며 석탄에 대한 SO2, NOx 및 중금속 배출량을 줄일 수 있다7). 화석 연료와 마찬가지로 바이오매스도 탄소를 포함하는 연료이다. 탄소 기반의 연료는 대기 중으로 GHG인 CO2를 배출한다. 화석 연료와 바이오매스 간의 중요한 차이는 CO2가 방출되는 시간대에 있다. 대기 중 CO2를 화석 연료로 변환하는 과정은 수백만 년이 걸리기 때문에, 연소에서 방출되는 CO2는 ‘새로운’ 것으로 간주된다. 하지만, 바이오매스는 연소되면 식물이 공기 중에서 흡수한 이산화탄소를 그대로 배출한다. 광합성 작용을 하기 위해 흡수한 이산화탄소를 다시 공기 중에 배출하는 사이클이 반복된다. CO2 흡수 및 배출의 균형 상태가 유지되므로 이를 CO2 중립 연료라고 정의한다8). CO2 중립 연료인 바이오매스를 열분해 또는 발효 과정을 통해 바이오에너지로 전환하여 에너지원으로 사용할 수 있다. 바이오매스 열분해는 산소가 없는 불활성 분위기 상태에서 바이오매스 공급 원료가 열분해 되는 과정이며, 열분해 처리를 하는 공정을 반탄화 공정이라 한다9,10). 일반적으로 바이오매스는 높은 수분 및 휘발분과 낮은 탄소 함유량을 가지고 있으므로 철강 공정 내 탄재로서 역할을 하기 부족하다. 따라서, 반탄화 공정을 통해 바이오매스를 바이오 연료로서의 효율을 향상할 필요가 있다. 반탄화 공정은 약 573K의 온도에서 진행되는 열화학적 공정이며, 반탄화 온도에서 산소-수소 결합체인 헤미셀룰로오스가 분해되며, 이산화탄소 및 일산화탄소, 메탄, 타르 등의 휘발성 가스(CO, CO2, N2, CH4 및 탄화수소)를 발생하여 분리된다11). 탄소-수소 결합체인 셀룰로오스와 탄소-탄소 결합체인 리그닌 성분이 잔류하게 되어 고정 탄소의 함량이 증가하게 된다12). 현재 인류는 주요 에너지 자원으로 화석 연료를 사용하고 있다. 하지만 화석 연료의 고갈과 원자력의 낮은 안전성 및 높은 비용 등의 문제 해결을 위한 대체 에너지로 바이오 연료가 높게 평가받고 있으며13), 고체 연료로서 화석 연료를 대체하기 위해서는 연소 속도, 연소시 온도 등의 기초연구가 반드시 필요하다.

본 연구에서는 불활성 분위기 및 573K에서 다양한 바이오매스의 반탄화 실험을 진행하여 질량 및 탄소 함량을 검토하였다. 또한, 화석 연료를 대체할 수 있는 고 탄소 바이오 연료를 만들어 활용 가능성을 검토하기 위하여, 단일 코크스와 반탄화 진행한 바이오매스와 코크스를 혼합하여 연소 속도와 온도 측정 실험을 조사하였다.

2. 실험 방법

2.1. 반탄화 실험

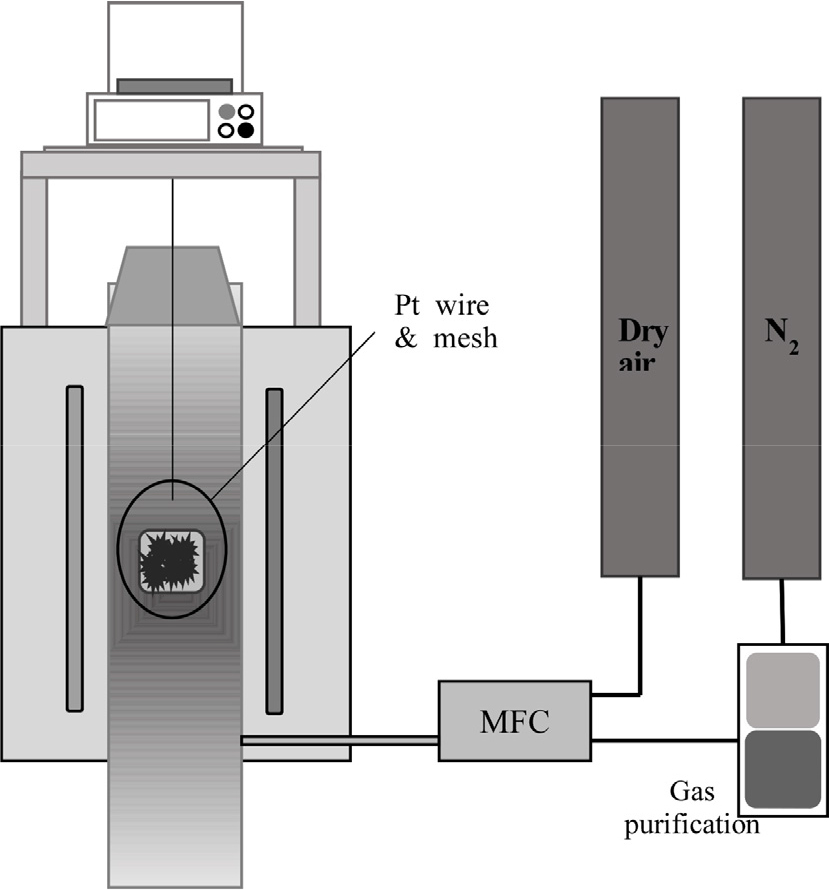

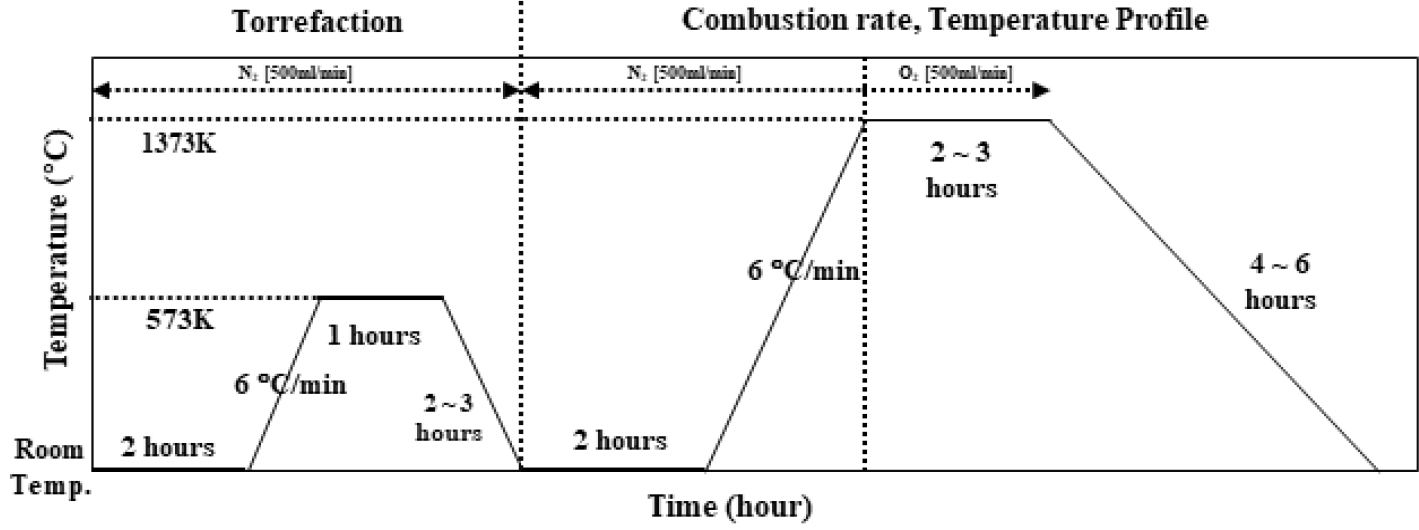

본 연구에서는 5가지의 바이오매스 샘플을 사용하여 반탄화 실험을 진행하였다. Table 1은 바이오매스 샘플의 공업분석 결과를 나타낸다. 휘발분인 Volatile이 약 50~70%로 매우 다양하게 함유되어있다. 또한 Fixed carbon은 약 20~25%로 함유되어있다. 반탄화 공정 실험을 진행하기 위하여 저항로를 사용하였으며, Fig. 1은 저항로의 전체적인 모식도를 나타낸다. 본 연구에서 사용된 바이오매스 샘플들은 모두 383K에서 최소 24시간 건조를 진행하였으며, 건조한 바이오매스 샘플들은 10 MPa 압력으로 15 mm x 20 mm 사이즈로 펠렛을 제작하였다. Fig. 1과 같이 반탄화 실험은 펠렛 형태의 바이오매스 샘플 8 g을 Pt mesh에 장입하여 Pt wire와 연결하여 저항로 내부에 위치하도록 하였으며, 상온에서 N2 가스를 500 ml/min으로 2시간 동안 취입하여 불활성 분위기를 유지하였다. 그 후, 저항로 내부의 온도를 573K까지 승온 후 2시간 동안 반응을 진행하였다. 자세한 실험 조건은 Table 2에 명시하였다. 반응이 모두 끝난 샘플은 저항로 안에서 서냉 후 회수하였으며, 반탄화 진행한 바이오매스 샘플 내 탄소 함량 측정을 위하여 적외선 흡수 분석기(CS-200, ELTRA)를 활용하여 측정하였다. 그리고 반탄화 진행 전 및 후의 샘플 내 구조를 알아보기 위하여 FE-SEM(S-4800, Hitachi)로 관찰하였다.

Table 1.

Proximate analysis of biomass samples (wt%)

| Biomass | Moisture | Volatile | Ash | Fixed carbon |

| Sawdust | 7.3 | 63.9 | 3.6 | 25.2 |

| Rice straw | 8.6 | 52.2 | 16.7 | 22.5 |

| Rice bristles | 9.1 | 53.6 | 12.6 | 24.7 |

| Coffee ground | 7.3 | 67.1 | 1.5 | 24.1 |

| Waste wood | 7.6 | 59.6 | 7.7 | 25.1 |

Table 2.

Experimental conditions of torrefaction experiments

| Temperature (K) | 573 |

| Atmosphere (ml/min) | N2 (500) |

| Reaction time (hour) | 2 |

| Mesh & Wire | Pt |

| Fuel type |

sawdust, rice straw, rice bristles, coffee ground, waste wood |

2.2. 혼합연료의 연소 속도 실험

본 연구에서는 철강 공정 내 코크스를 일부 대체하기 위한 화학에너지의 연로로서 바이오매스 샘플들의 연소 거동을 조사하였으며, 반탄화를 진행한 바이오매스를 코크스와 혼합하여 연소 속도 실험을 진행하였다. 코크스와 바이오매스 샘플 직경은 150 μm 이하로 하였고, 바이오매스와 코크스의 혼합 무게비는 1:1로 하였다. 연소 실험에 있어서 샘플 장입 방법은 반탄화 실험과 동일하며, Pt wire의 반대편은 저항로 상부에 있는 저울과 연결하여 샘플의 무게 변화를 측정하였다. 그리고 상온에서 2시간 동안 N2 가스를 500 ml/min으로 취입하여 불활성 분위기를 유지하였고, 목표 온도인 1373K까지 승온하였다. 목표 온도에 도달 후 분위기를 Dry air로 변경 후 500 ml/min으로 취입하여 무게 변화를 측정하였다. 사용된 샘플은 단일 코크스와 반탄화 진행한 바이오매스와 코크스를 혼합하여 실험을 진행하였다.

2.3. 온도 측정 실험

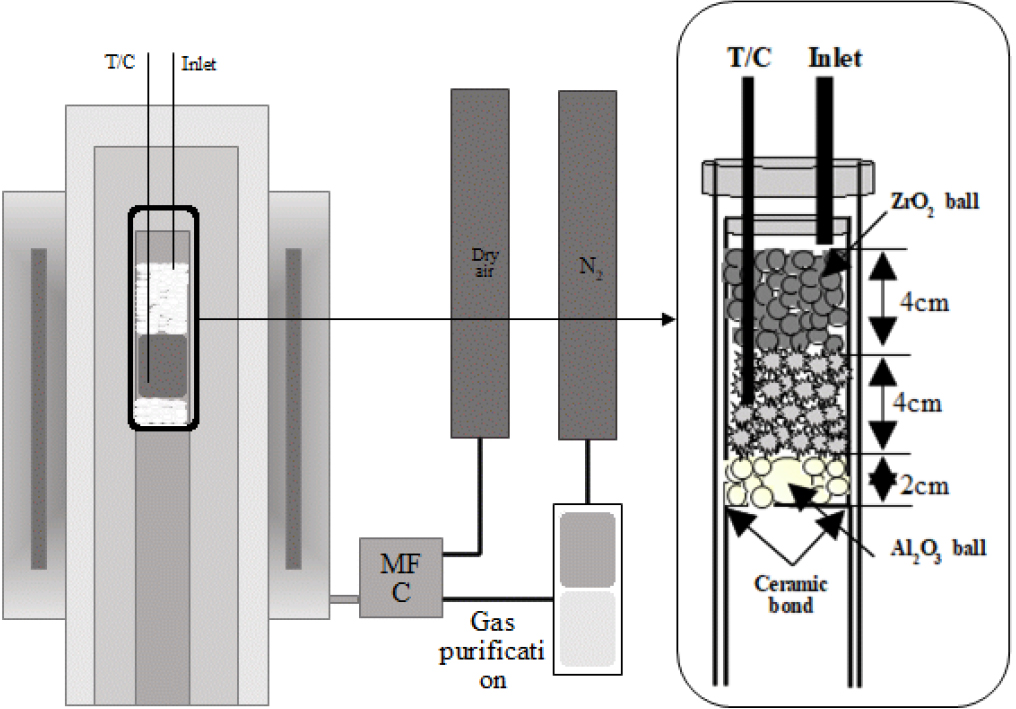

온도 측정 실험은 저항로에서 진행하였으며, Fig. 2는 실험 장비의 모식도를 나타낸다. 알루미나 관 내부에 알루미나 볼을 높이 2 cm, 샘플을 높이 4 cm로 장입 후 T/C를 샘플층에 위치시켰다. 그 후 지르코니아 볼을 높이 4 cm로 장입하였다. 상부에 지르코니아 볼을 장입한 이유는 알루미나보다 밀도가 높아 충분한 압력을 가해주기 위하여 지르코니아 볼을 사용하였다. Inlet은 샘플을 담은 알루미나 관 직전에 위치하였다. 실험은 1373K에서 진행하였으며, 코크스와 바이오매스 샘플은 1~2 mm 사이즈를 사용하였다. 전체 무게의 8%만큼 물을 넣고 샘플을 1:1로 혼합 후 장입하였다. 상온에서 2시간 동안 N2 가스를 500 ml/min으로 취입하여 불활성 분위기를 유지 시킨 후 목표 온도인 1373K까지 승온하였다. 그 후 Dry air로 분위기를 변경 후 500 ml/min으로 취입하여 실험을 진행하였다. 온도 측정 실험이 종료되면 하온 후 샘플을 회수하였다. Fig. 3은 반탄화와 연소 속도, 온도 측정 실험의 총 시간을 나타낸다.

3. 결과 및 고찰

3.1. 반탄화 전 및 후의 바이오매스 탄소 함량 변화

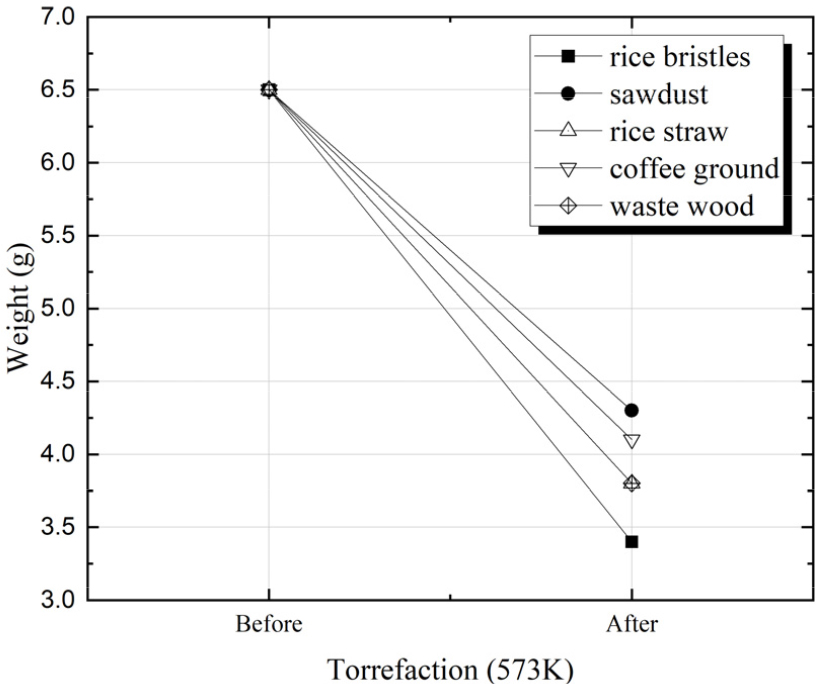

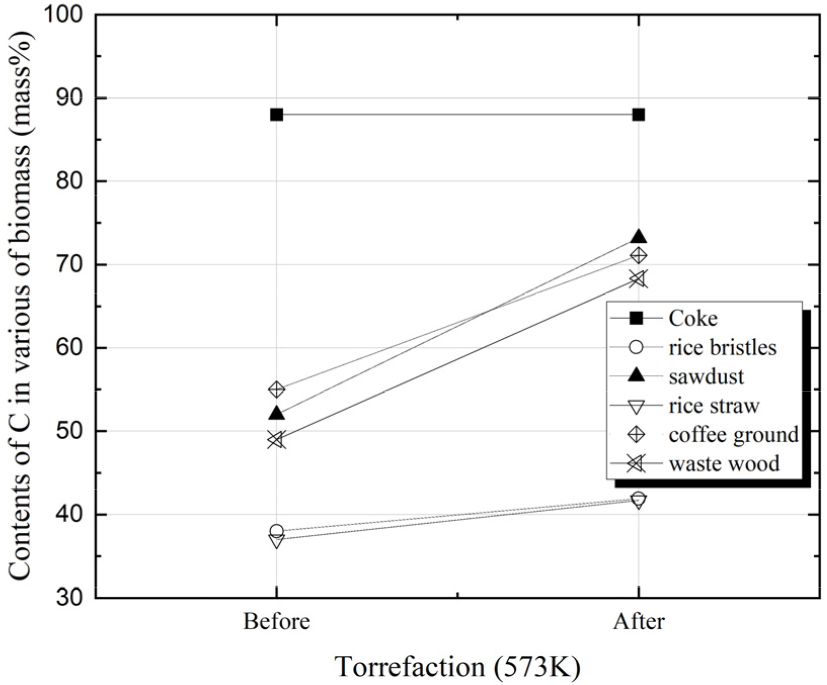

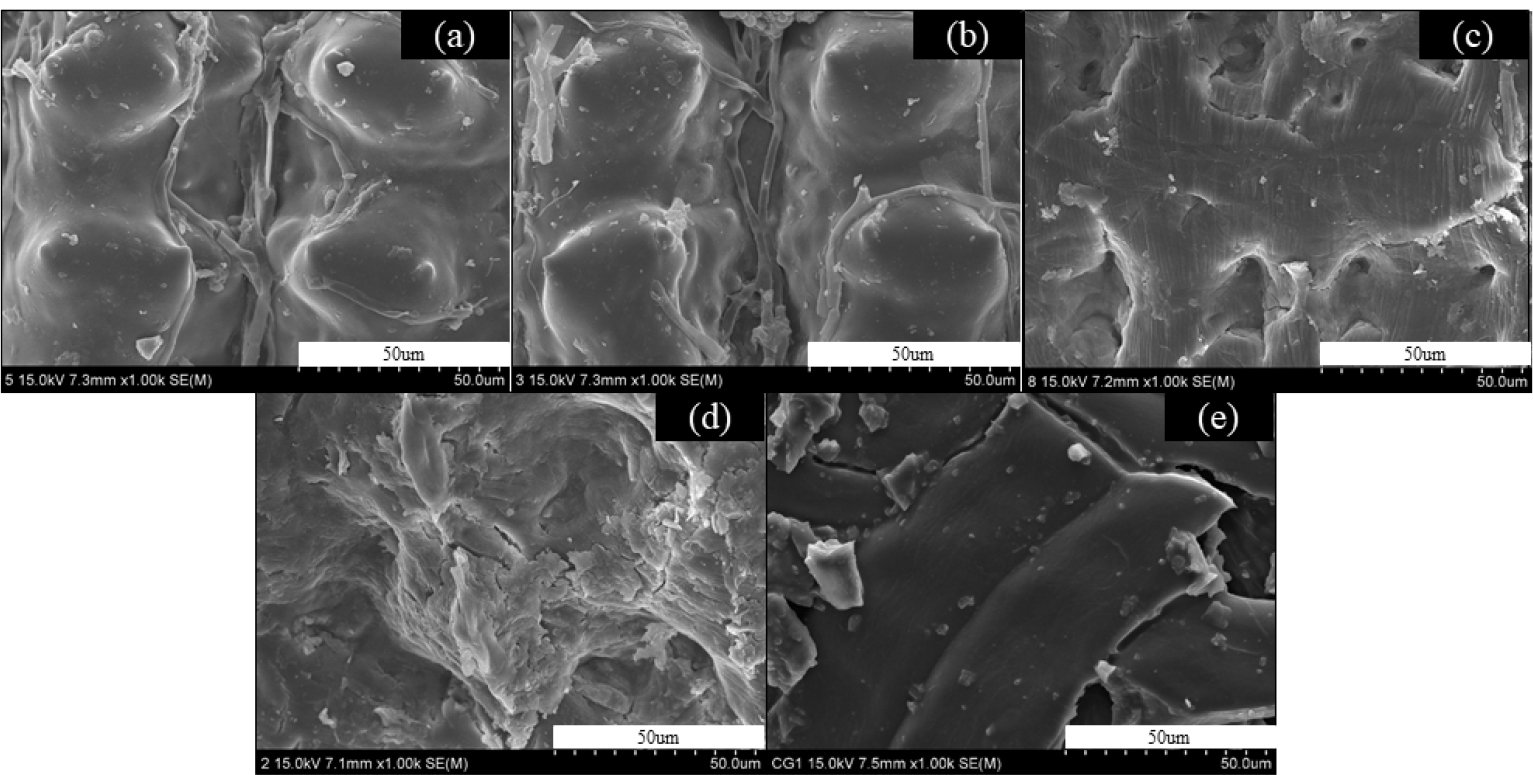

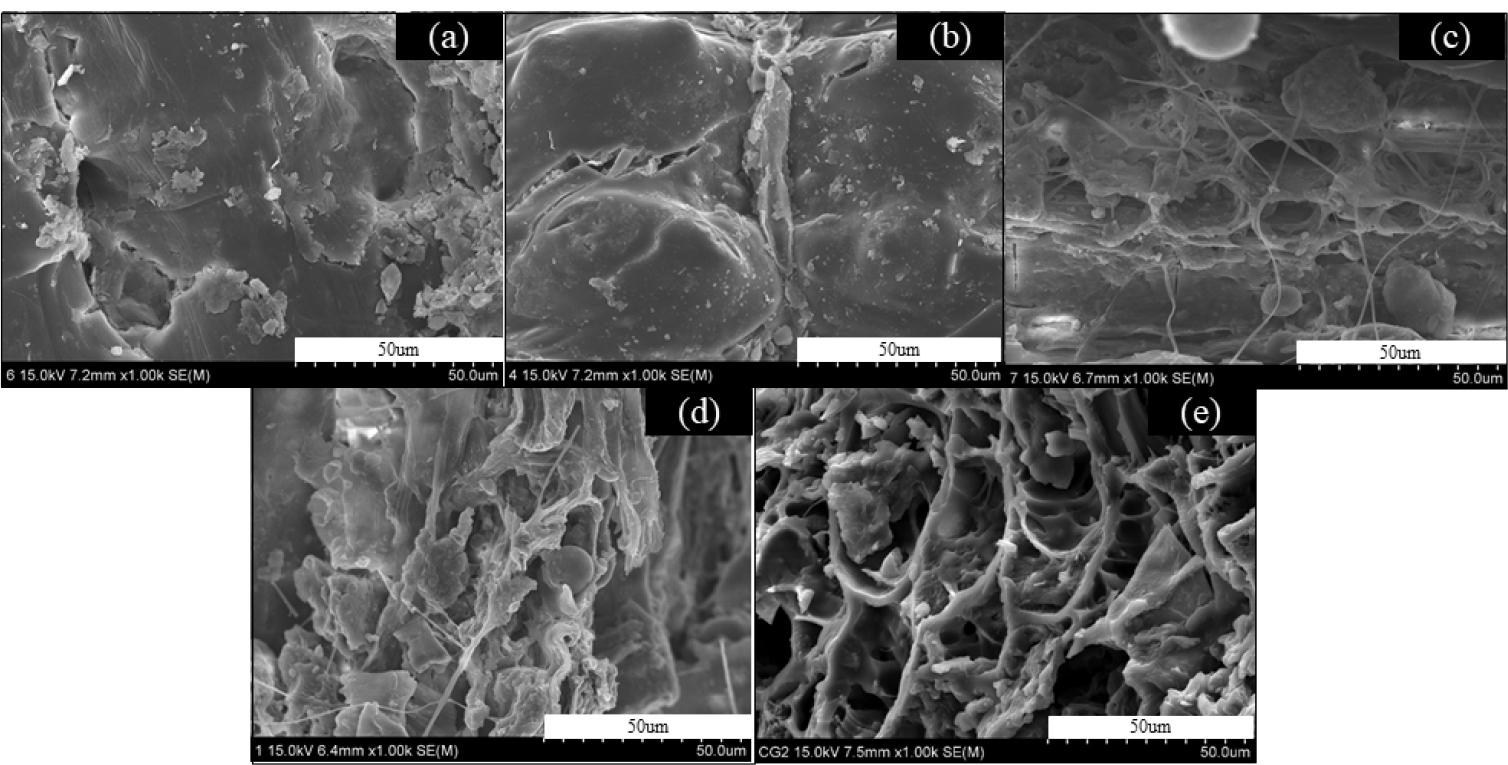

본 연구에서는 반탄화 공정 진행 시 바이오매스 내 화학적 탄소의 함량을 알아보기 위하여 다양한 바이오매스를 사용하여 실험을 진행하였다. 반탄화 전 및 후의 바이오매스 샘플들은 각각 5번 진행 후 평균값을 내었다. Table 3은 제작된 다양한 바이오매스 펠렛들의 반탄화 전 및 후의 중량 감소와 반탄화 전 및 후의 탄소 함량 차이를 나타낸다. Fig. 4는 반탄화 전 및 후의 바이오매스 샘플의 중량 감소를 나타낸다. 초기 바이오매스 샘플의 중량은 6.5 g이었지만, 반탄화 진행 후 무게는 톱밥의 중량이 4.3 g으로 회수율이 가장 높았고, 쌀겨의 중량은 3.4 g으로 회수율이 가장 낮았다. Fig. 5는 단일 코크스와 반탄화 전 및 후의 다양한 바이오매스 내의 탄소 함량을 나타낸다. 반탄화 후 쌀겨와 볏짚의 탄소 함량이 약 42%이며, 폐목재는 약 68%, 커피박은 72%이며 톱밥이 약 73%의 함량을 나타낸다. 단일 코크스는 약 88%의 탄소 함량을 나타내며, 톱밥이 탄소 함량이 가장 높아 다양한 바이오매스 중 화학에너지 연료로서 활용하기 용이할 것으로 확인하였다. Figs. 6과 7은 반탄화 전 및 후 바이오매스들의 표면을 FE-SEM으로 관찰한 사진을 나타낸다. 반탄화한 바이오매스 샘플들은 반탄화 진행 전 바이오매스 샘플들과 비교하였을 경우, 톱밥(Fig. 7(a)), 쌀겨(Fig. 7(b)), 볏짚(Fig. 7(c))에서는 샘플 표면에 마이크로 균열이 생성되며 10~ 20 μm 정도의 표면 기공이 부분적으로 생성되었다. 폐목재(Fig. 7(d))의 경우는 정확한 표면 기공의 크기를 측정할 수 없으나 반탄화 전 사진과 바교하여 기공이 다수 생성되어 미세 구조가 변하였다고 판단된다. 특히. 커피박(Fig. 7(e))은 Table 1에서처럼 휘발성분이 매우 높아서 약 40~50 μm 정도의 기공이 다수 생성되었다. 이는 473K 이상에서 헤미셀룰로오스의 분해, 수분 및 휘발분의 연소로 인하여 바이오매스 내 탄소의 함량 및 공극이 증가하였다고 판단한다3).

Table 3.

Weight loss and carbon content in various of biomass pellets before and after torrefaction

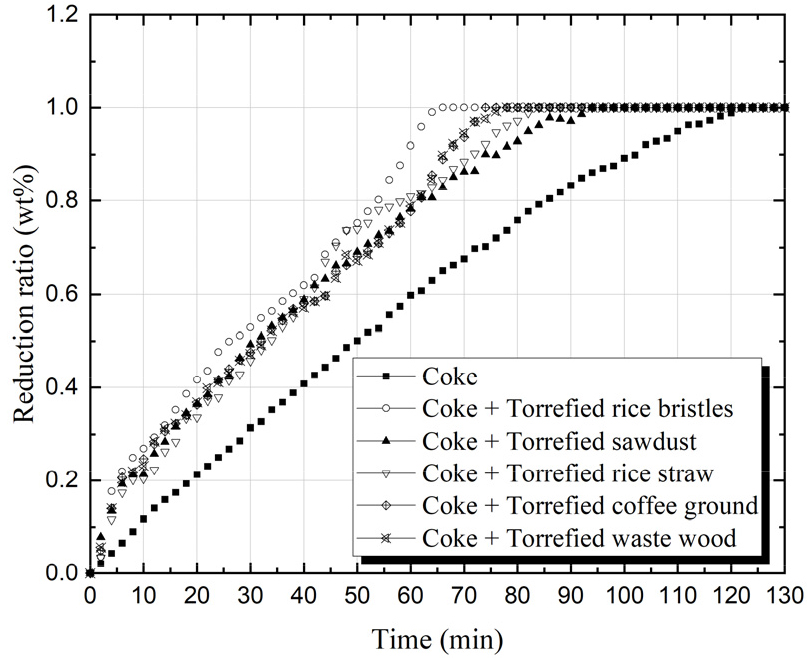

3.2. 바이오매스의 연소 속도

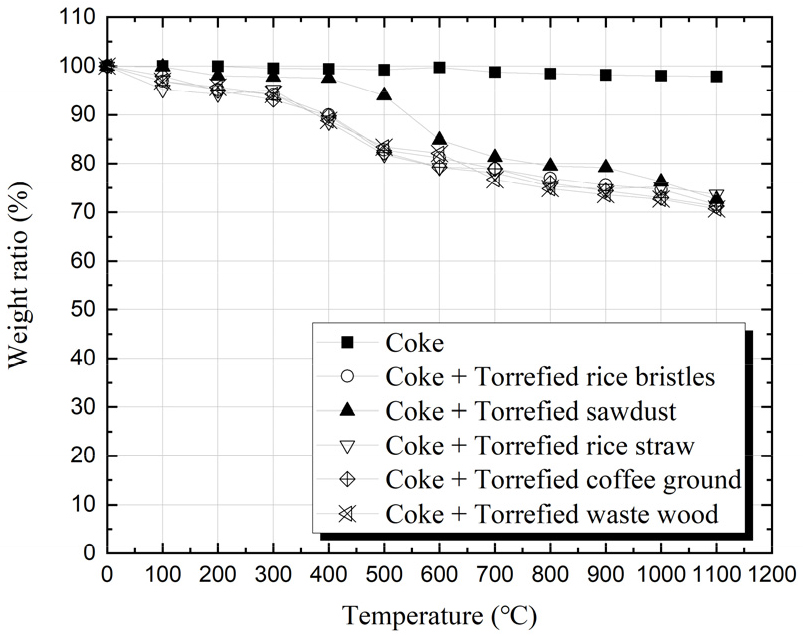

본 연구에서는 철강 공정 내 코크스를 일부 대체하기 위한 화학에너지의 연료로서 바이오매스 샘플들을 사용하여 실험을 진행하였다. Fig. 8은 상온에서 1373K까지 불활성 분위기에서 무게 감소율을 나타낸다. 단일 코크스를 사용하였을 경우 불활성 분위기로 승온 중 무게 감소율이 거의 없지만, 코크스와 반탄화 처리한 바이오매스 샘플들을 혼합하여 사용하였을 경우 약 673K에서 무게 감소율이 측정되었다. Daniel Nevas 등11)의 보고에 따르면 673K 온도에서 바이오매스 내 산소-수소 결합체인 헤미셀룰로오스가 분해되며, 이산화탄소 및 일산화탄소, 메탄, 타르 등의 휘발성 가스(CO, CO2, N2, CH4 및 탄화수소)를 발생하여 분리된다. 따라서 코크스와 혼합된 상태여도 반탄화한 바이오매스의 분해반응에 의해 무게 감소가 일어났다고 판단된다. Fig. 9는 목표 온도인 1373K에서 분위기를 Dry air로 변경하여 측정한 연소 속도를 나타낸다. 먼저, 단일 코크스의 연소 속도와 비교하여 코크스와 반탄화 처리한 바이오매스의 혼합 샘플들의 연소 속도는 상대적으로 빠른 연속 속도가 관찰되었다. 반면, 본 실험에서는 혼합 샘플내 바이오매스 성분에 따른 연소 속도는 큰 차이가 없다고 판단된다. 연소 완료 시점을 비교할 경우, 톱밥, 볏짚, 커피박, 폐목재, 쌀겨 순으로 느렸다. Fig. 7(d)와 (e)와 같이, 반탄화 후 상대적으로 큰 공극이 생성된 폐목재와 커피박은 반응 면적이 커져서 연소 속도가 빨라진 것으로 판단되며, 기공이 거의 생성되지 않은 톱밥과 볏짚의 연속 속도는 느렸다고 판단된다. 본 연구에서는 원료 물질의 구조와 연소 속도와의 비교를 진행하였으나, 연소 중에 발생하는 가스 성분의 분석과 연소 속도와의 관계를 파악할 필요가 있다고 판단된다.

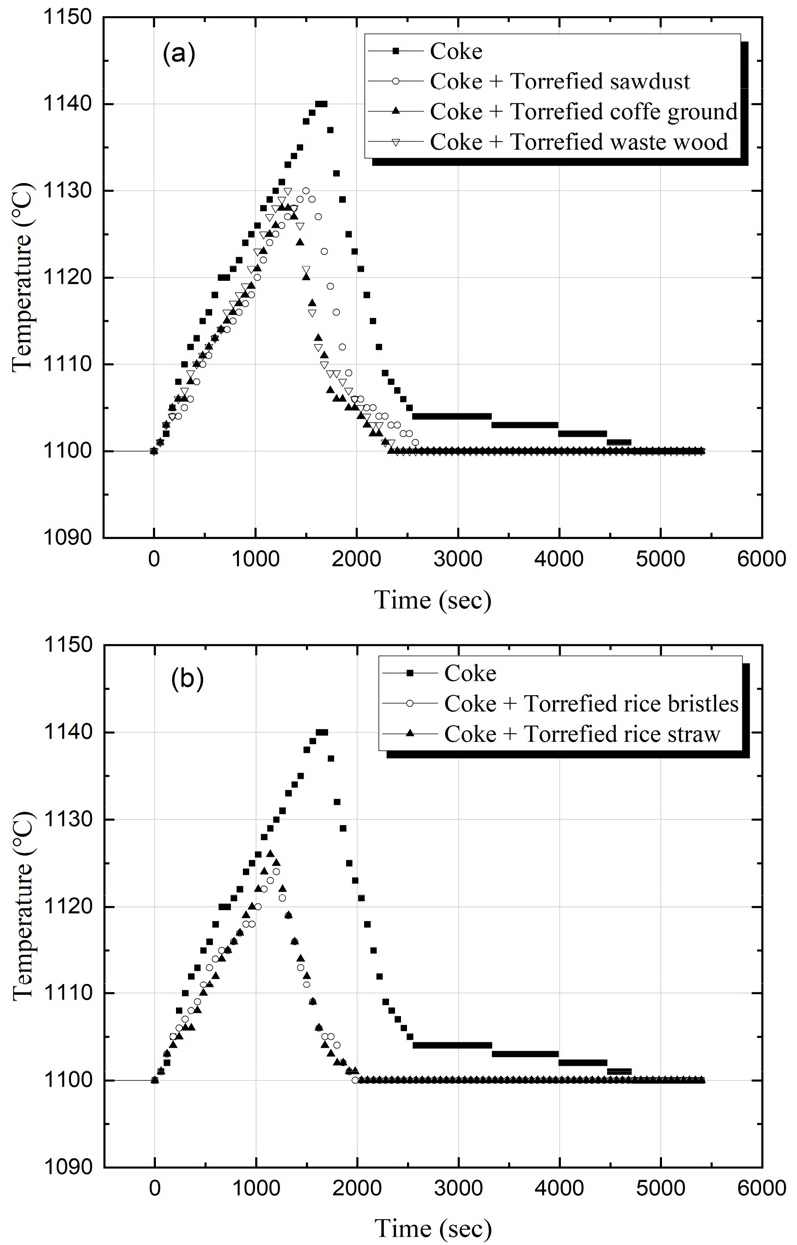

3.3. 화학 연료 연소 중 온도 측정 결과

연소시 반탄화 샘플 내 온도 측정 실험은 상온에서 목표 온도인 1373K까지 불활성 분위기를 유지 후 목표 온도에 도달하면 분위기를 건조 공기(Dry air)로 변경하여 실험을 진행하였다. Fig. 10은 목표 온도에 도달 후 건조 공기(Dry air)로 분위기를 변경하여 온도 측정을 나타낸다. Fig. 10의 (a)는 바이오매스 샘플 중 상대적으로 탄소 함량이 높은 톱밥, 커피박, 폐목재의 연소시 샘플내 온도 변화를 나타내며, Fig. 10의 (b)는 바이오매스 샘플 중 상대적으로 탄소 함량이 낮은 쌀겨와 볏짚의 온도 변화를 나타낸다. 고정 탄소 함량이 약 88 wt%이며 약 7500~8000 Kcal/Kg의 발열량을 가진 단일 코크스는 1373K에서 약 1413K까지 온도가 상승하였으며 약 1800초에서 측정되었으며, 반탄화 처리한 바이오매스 중 탄소 함량이 73%이며 약 4200~4700 Kcal/Kg 발열량을 가진 톱밥과 코크스를 혼합하였을 경우 1403K까지 상승하였으며 약 1600초에서 측정되었다. 반면에 탄소 함량이 약 42%이며 약 2700~3300 Kcal/Kg의 발열량을 가진 쌀겨는 1393K까지 상승하였으며 1100초에서 측정되었다14). 단일 코크스는 연소가 진행되는 탄소의 양이 많고 발열량이 높아 온도 측정이 1800초에서 1413K까지 측정되었으며, 톱밥과 코크스를 혼합하였을 경우 쌀겨보다 탄소 함량과 발열량이 높아 온도도 비교적 톱밥이 쌀겨보다 높게 측정되었다. 또한, 연소 시간도 상대적으로 길게 측정되었다. 대부분 온도 측정 실험은 2000~2500초 이내에 종료되었다. 온도 측정 실험을 통해 탄소 함량이 높은 바이오매스들은 온도가 최대 1403K까지 상승함을 확인하였으며 온도 측정 시간도 약 2500초까지 측정되었지만, 탄소 함량이 낮은 바이오매스들은 온도가 최대 1398K까지 상승하였으며 온도 측정 시간은 약 2000초에서 끝남을 확인하였다. 본 연구에서는 코크스와 바이오매스의 배합 비율을 5:5로 진행하여 실험을 진행하였지만, 코크스 배합 비율을 높이면 기존의 코크스 정도의 열효율을 낼 수 있을 것으로 추정된다. 또한, 앞으로 배합에 의한 연구는 필요하며 무연탄과의 효율을 비교해야 할 필요성이 있다.

4. 결 론

본 연구에서는 반탄화 공정을 통해 바이오매스(톱밥, 볏짚, 쌀겨, 커피박, 폐목재) 내의 탄소 함량을 조사하였으며, 고 탄소 바이오 연료를 만들었다. 코크스와 다양한 바이오매스를 혼합 후 활용하여 연소 속도와 연소 온도 상승을 측정하였다. 반탄화 실험 및 연소, 온도 실험을 통해 다음과 같은 결과를 얻었다.

1. 반탄화 실험 진행시 바이오매스 중 톱밥내의 탄소 함량이 가장 높음을 확인하였으며, FE-SEM을 통해 탄소 함량이 증가함에 따라 공극 또한 증가함을 확인하였다.

2. 상온에서 목표 온도까지 불활성 분위기로 승온 중 단일 코크스는 무게 감량이 거의 없지만, 반탄화 처리한 바이오매스와 코크스를 혼합하였을 경우 약 673K에서 무게 감소율이 측정되었다.

3. TGA 실험 종료 후 남아있는 샘플의 양과 연소 속도가 반비례함을 확인하였다.

4. 단일 코크스는 1373K에서 1413K까지 온도가 상승하였지만, 반탄화 진행한 톱밥과 코크스를 혼합하였을 경우 1403K까지 상승함을 확인하였다. 반탄화 공정을 거친 톱밥이 철강 공정 내 코크스를 일부 대체할 수 있음을 기대할 수 있다.