1. 서 론

최근 전자제품 폐기물 산업은 전 세계적으로 전자제품의 생산 및 소비가 급증함에 따라 급격한 변화를 겪고 있다. 기술의 발전과 소비자의 수요에 따라 많은 전자제품들의 수명이 단축되며, 새로운 제품이 출시됨에 따라 전자제품 폐기물의 양이 점차 늘어가고 있다. 2019년 전 세계적으로 53.6 Mt의 전자제품 폐기물이 발생했으며, 이는 1인당 전자제품 폐기물 발생량이 평균 7.3 kg에 해당된다. 이렇게 전자제품 폐기물 발생량이 증가하며 2030년에는 74.7 Mt으로 초과할 것으로 예상된다1,2,3). 전자제품 폐기물에는 컴퓨터, 노트북, 휴대전화, 의료 및 과학기기, 자동차, 산업용 전자 장비 등이 포함된다. 이러한 전자제품 폐기물은 주로 인쇄회로기판(printed circuit board, PCB)을 비롯한 다양한 부품들로 이루어져 있으며, 전자기기에서 PCB는 회로 및 전기적 연결을 담당하는 핵심 부품으로 일반적으로 PCB에는 약 30 %의 금속과 70 %의 비금속이 포함되어 있다4,5,6,7). PCB에 포함된 비금속 소재로는 열경화성 수지와 보강재인 유리섬유로 구성되어 있으며, 금속으로는 Cu, Fe, Sn, Ni, Pb, Zn, Ag, Au, 및 Pd가 있다. PCB 내 금속 중 Cu의 비율이 가장 높으며, 폐 PCB 내 Cu 회수를 위한 다양한 연구가 진행되고 있다4,8,9).

일반적인 폐 PCB를 재활용하기 위한 기술로 크게 건식제련법과 습식제련법으로 나누어진다. 폐 PCB를 재활용하기 위한 두 공정 모두 파쇄 및 분쇄와 같은 물리적 전처리를 거친 후 선별공정이 필요하다. 이후 건식제련법은 고온용융 및 환원을 통해 정제하여 유가금속을 회수하며, 습식제련법의 경우 침출, 분리 및 농축하여 유가금속을 회수한다. 그러나 물리적 전처리 과정에서 금속의 손실률이 높으며, 선별도가 떨어짐으로 보다 효율적인 회수 공정이 필수이다10,11,12).

본 연구에서는 폐 PCB로부터 효과적으로 구리를 분류 및 회수하기 위한 전처리 공정을 연구하였다. 열처리 및 파ㆍ분쇄 공정이 포함된 건식공정을 적용하였으며, 공정의 간소화 및 효율화를 위해 열처리와 볼 밀링을 동시에 진행하였다. 열처리 및 볼 밀링공정을 통해 PCB내 구리와 비금속간의 연성차를 이용하여 상대적으로 연성이 낮은 비금속의 경우 분말화시켰으며, 이후 체분리를 거쳐 구리의 회수를 진행하였다. 열처리 및 볼 밀링 조건에 따른 폐 PCB의 효율적인 분쇄 조건을 확인하였으며, 회수된 구리의 소재화를 위해 VIM(Vacuum Induction Melting)공정을 거쳐 최종적으로 구리금속을 제조하였다.

2. 실험 방법

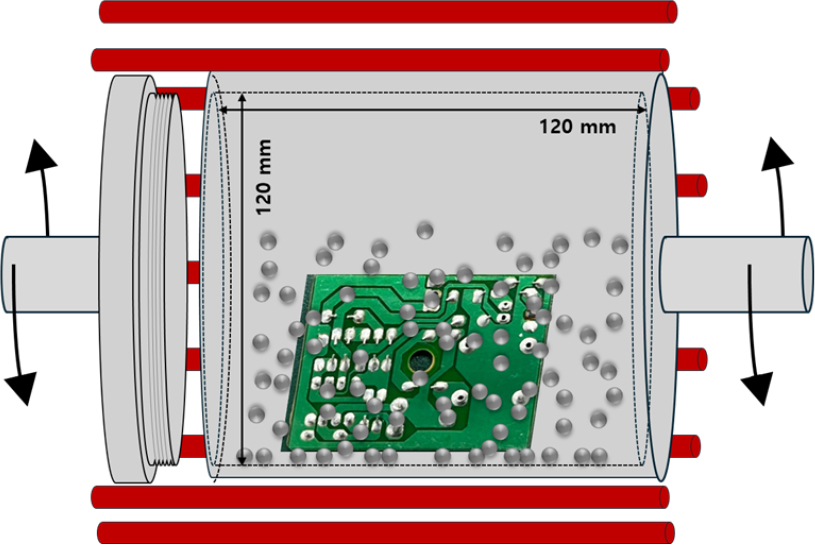

실험에 사용된 폐 PCB는 회로가 단면에만 형성된 단층 PCB를 사용하였으며, 공정 후 구리의 회수율 확인을 위해 샘플 별 무게를 측정하였다. PCB의 적정 열처리 온도를 확인하기 위해 열중량분석기(Thermogravimetric Analysis, TGA, STA 449 F5, NETZSCH) 분석을 수행하였으며, 대기분위기에서 600 °C까지 5 °C/min로 승온시켰다. 또한 PCB의 물리적 특성 변화를 확인하기 위해 300, 325, 350 °C 각 온도에서 열처리 후 3점 굽힘 시험을 수행하였다. 고온밀링공정에 사용된 로타리로는 120 mm × 120 mm 크기의 스테인리스 재질이며, Fig. 1에 모식도를 나타내었다.

본 연구에서는 PCB 기판 내 구리 소재의 형상을 최대한 유지시켜 회수하는 것을 목표로 하고 있으며, 이를 위해 80 mm × 70 mm 크기의 PCB 샘플을 밀링 볼과 장입하여 고온밀링하였다. Table 1은 열처리 및 볼 밀링공정 조건을 나타냈다. 볼 밀링 속도는 식 (1)과 같이 임계속도를 계산하였으며(D는 jar의 내경, meter 단위), 임계속도는 122 RPM으로 구리를 제외한 PCB 내 수지 및 유리섬유의 취성파괴 최적 조건을 확인하기 위해 20, 45, 70 RPM에서 실험을 수행하였다.

Table 1.

High-temperature milling process conditions for separation of copper and non-metals contained in PCBs

| Process parameters | Values |

| Temperature (°C) | 350 |

| Time (hr) | 1, 2, 3 |

| RPM | 20, 45, 70 |

| Ball weight (g) | 300, 500, 700 |

실험에 사용된 볼의 양은 5 mm 직경의 스테인리스 볼 300 g, 500 g, 700 g의 조건으로 장입하였으며, 각각 로타리 로 부피의 2.8 %, 4.6 %, 6.5 % 로 나타낸다. 열처리 및 볼 밀링을 통해 폐 PCB의 파ㆍ분쇄 거동을 확인하였으며, 추가로 구리의 형상을 보존하며, 비금속인 수지 및 유리섬유의 완전한 분말화를 위해 시간 조건으로 고온 밀링 공정을 수행하였다. 공정 후 구리금속과 수지 및 유리섬유의 입도 분포를 확인하기 위해 2 mm, 1 mm, 500 μm, 250 μm, 100 μm의 체를 사용하여 체분리를 수행하였다. 입도별 회수 물질의 구리의 함량을 확인하기 위해 유도결합플라즈마분광기(Inductively Coupled Plasma Optical Emission Spectroscopy, ICP, 4200 MP-AES, Agilent Tech.)로 성분 분석을 하였으며, 이를 통해 각 공정 시간에 따른 구리의 회수율을 산출하였다.

3. 결과 및 고찰

3.1. 열처리에 의한 PCB의 특성 변화

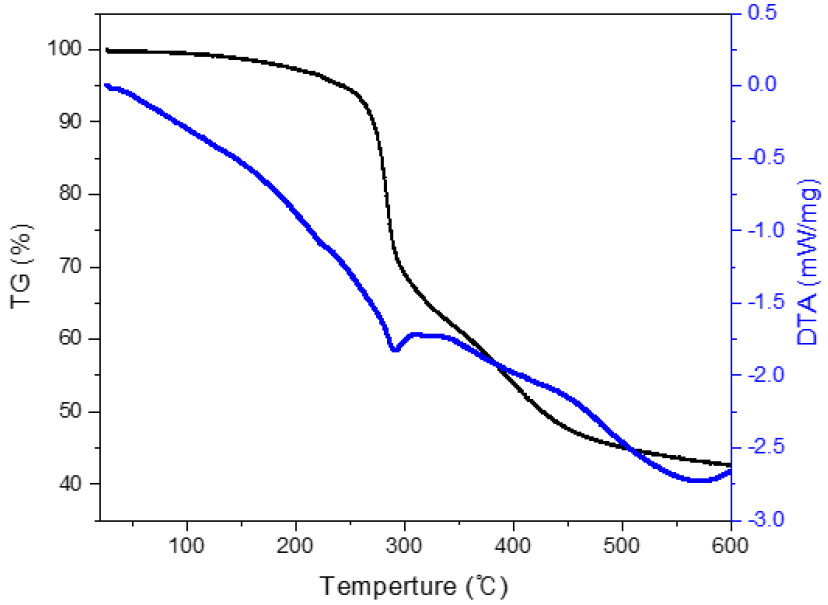

Fig. 2는 TGA 분석을 통한 PCB의 질량변화를 나타낸 것으로 대략 온도가 증가할수록 샘플 표면의 수분이 증발함에 따라 무게가 점차 감소하며, 260 ~ 350 °C 범위 부근에서 급격한 무게 감소를 확인할 수 있다. 281 °C에서 흡열 피크를 보이며 대략 30%의 질량감소를 나타내었다. 이는 PCB내 수지가 분해되고 탄화로 인한 질량감소로 판단된다13). 이후 유기물이 완전히 분해되어 가스 및 체 부산물로 생성되며, 600 °C에 도달 후 투입된 샘플은 초기 무게 대비 약 57 %의 질량이 감소하였다.

Fig. 3에 삽입된 그림의 경우 열처리 온도에 따른 PCB의 시편 형상을 나타냈으며, 열처리 후 유기물의 분해 및 탄화로 인해 휨과 같은 변형을 확인하였다. 온도가 높을수록 변형이 더욱 많이 발생하며, 열처리로 인해 일부에서 기판소재와 구리 배선의 탈착이 일어나는 것을 확인하였다. 기판소재와 구리 배선의 탈착은 파ㆍ분쇄 공정에서 소재 간 분리에 유리하게 작용할 것으로 사료 된다. 구리 배선이 기판과 흡착되어 있을 경우 laminate 구조로 인해 강도가 증가하여 파ㆍ분쇄 위해서 비교적 높은 에너지가 요구된다. 또한, 응력이 구리 배선에 집중되어 구리부터 파단 되며, 기판이 구리 배선과 붙어서 파단 되어 구리의 물리적 선별이 어려워진다14).

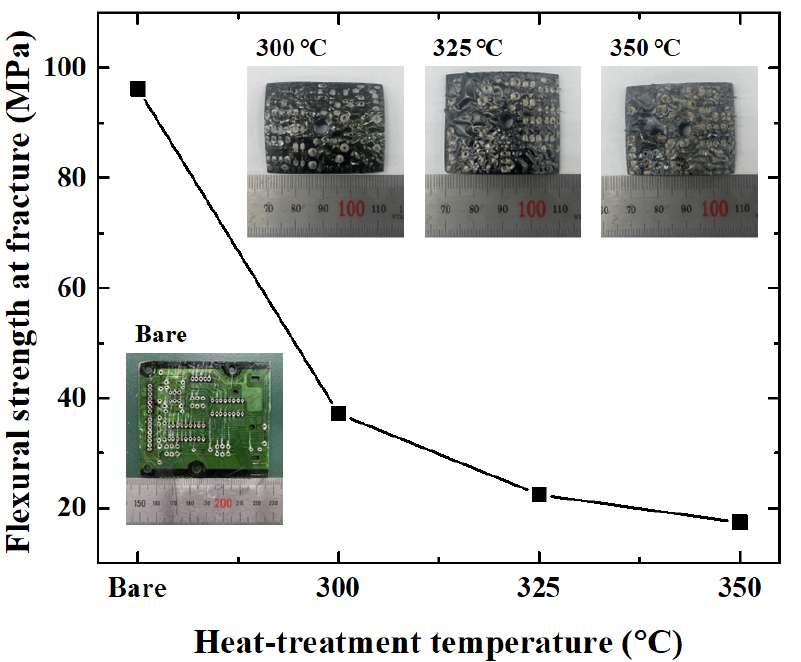

열처리 조건에 따른 PCB 기판의 기계적 물성을 정량적 평가하기 위하여 3점 굽힘 시험을 실시하였으며, 3점 굽힘 시편 제작을 위하여 구리 배선이 포함하지 않는 부분을 약 40 mm × 12 mm 크기로 채취하여 300, 325, 350 °C 열처리하였다. 열처리 시 시료를 금속판으로 고정하여 휨 변형을 방지하였다. Fig. 2 그래프에 열처리 조건에 따른 굽힘 강도 결과를 나타냈으며, 열처리 전 시료의 경우 굽힘 강도 96 MPa를 나타내고 열처리 온도가 증가함에 따라 37 MPa, 22 MPa, 17 MPa까지 굽힘 강도가 감소하는 것을 확인할 수 있다. 350 °C 열처리 시편 기준 열처리 전 시편 대비 강도가 80 % 감소하였으며, 기판 파ㆍ분쇄 공정에 비교적 낮은 에너지가 요구될 것으로 예상된다. 구리의 경우 높은 연성을 지니고 있어, 두 물질을 동시에 파ㆍ분쇄 할 시 강도가 낮고 취성이 높은 기판이 우선적으로 파ㆍ분쇄가 일어날 것으로 사료 된다.

3.2. 열처리 및 볼 밀링 공정 조건에 따른 Copper 회수

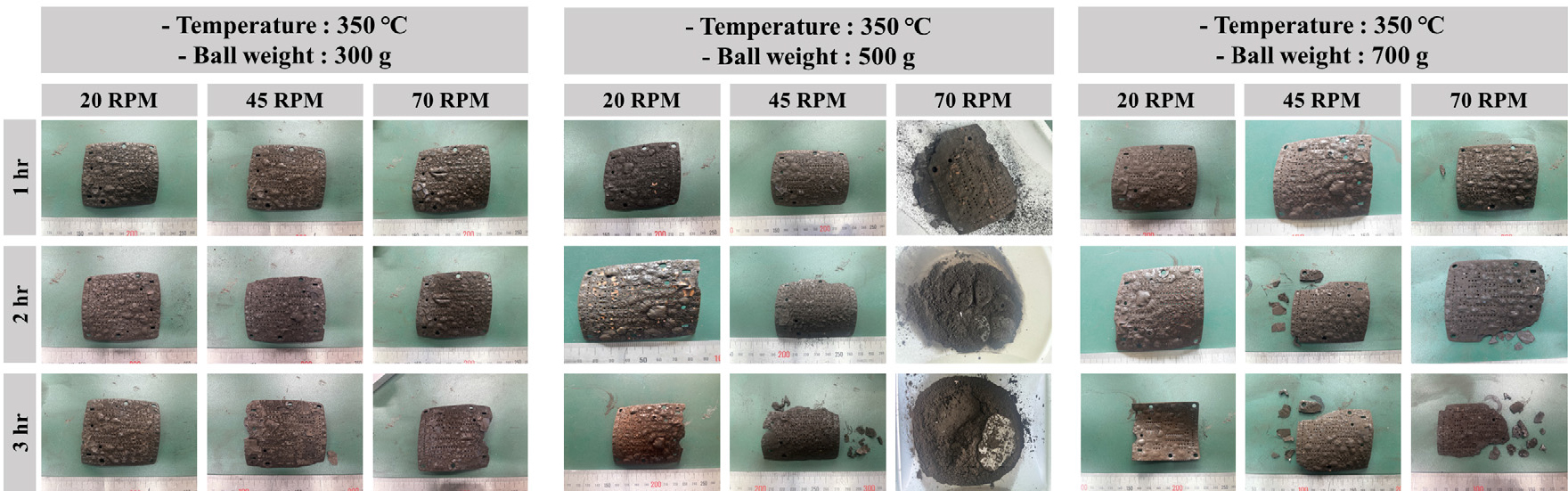

열처리 온도에 따른 실험에서 강도가 80 % 감소한 350 °C 조건을 기준으로 밀링 조건 실험을 수행하였다. PCB 내 비금속의 분말화를 위해 공정 시간, 투입된 볼의 양, 밀링 속도에 따라 실험을 수행하였으며, 결과를 Fig. 4에 나타내었다. 볼 양 300 g 조건에서는 시간 및 밀링속도가 증가함에도 볼에 의한 PCB의 충돌 거동이 부족한 것으로 보이며, PCB 샘플의 부서짐을 확인하였으나 형상의 변화는 크게 나타나지 않았다.

볼 양 700 g 조건에서는 밀링 속도가 증가함에 따라 상대적으로 많은 양의 PCB 파쇄가 일어났으나, 분말화는 진행되진 않았다. 이는 챔버 내 높은 볼의 충진으로 인해 카타락팅(cataracting) 현상이 일어나지 않고 롤링(rolling) 상태가 되어 볼과 시료와의 충돌이 충분히 일어나지 않은 것으로 사료된다15).

볼 양 500 g 조건에서는 밀링 속도에 따른 파ㆍ분쇄 거동이 확연히 차이가 나며, 20 RPM, 1, 2, 3시간 밀링 시 형상의 변화가 없으나 45 RPM, 3시간 밀링 시 PCB의 파쇄를 확인할 수 있었다. 70 RPM, 1시간 밀링 시 PCB가 분쇄된 분말을 확인할 수 있으며, 시간에 증가함에 따라 많은 양의 기판이 분말화된 것을 확인할 수 있다.

열처리 온도 350 °C, 볼의 양 500 g 밀링속도 70 RPM 조건에서 분말화가 진행되는 것을 확인하였으며, PCB 기판의 완전 분말화가 되는 시간을 확인하기 위해 5 ~ 24시간 조건을 두어 실험을 수행하였다. 열처리 및 밀링 공정에서 5시간 이후로 PCB의 수지 및 유리섬유가 완전 분말화 된 것을 확인하였으며, 구리의 경우 높은 연성으로 인해 구겨져 응집된 상태로 회수할 수 있었다. 이 후 비금속 분말과 구리를 체분리를 통해 입도별로 분류하였으며, 입도별 대표 형상에 대한 사진을 Fig. 5에 나타내었다. 체분리 시 2 mm ~ 250 μm 구간에서 구리를 회수 할 수 있으며, 250 μm 미만의 구간에서는 수지 및 유리섬유 분말을 회수하였다.

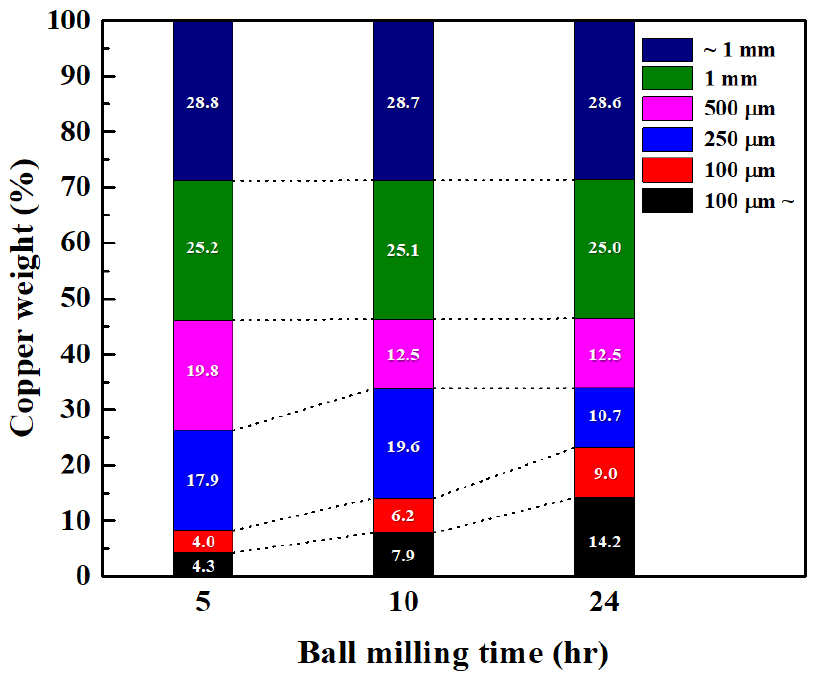

각 시간별 구리의 회수율을 확인하기 위해 ICP 분석을 수행하였으며, Table 2에 기판과 구리가 혼합된 분말 무게 비율 및 분말 내 구리 함량을 나타냈다. 250 μm 이상의 시료의 경우 구리가 약 92 wt% 이상으로 확인할 수 있으며, 미량의 기판소재(수지 및 유리섬유) 분말이 구리 표면에 붙어있다. 100 μm 이하에서 회수한 샘플의 경우 기판 소재와 구리가 혼재된 상태로 물리적으로 구리를 분리하는 것이 힘들다. 즉 구리의 회수를 위해서는 기판 소재의 분말화와 동시에 100 μm 이하로 구리가 파ㆍ분쇄되지 않는 것이 중요하다. 시간이 증가함에 따라 100 μm 이하 분말 내 구리의 함량이 증가하는 것을 확인 할 수 있으며, 입도별 구리 함량을 나타낸 Fig. 6에서 확인 할 수 있듯이 500 μm ~ 250 μm에 포함되어 있던 구리 함량이 공정 시간이 증가함에 따라 100 μm 이하 분말로 파ㆍ분쇄되는 것을 확인 할 수 있다. 본 연구에서의 열처리 볼밀링 최적 조건은 350 °C, 5 hr이며, 구리 회수율은 91.7%(250 μm 이상) 이다.

Table 2.

Weight percentage and copper concentration of recovered powder according to high-temperature milling time and size

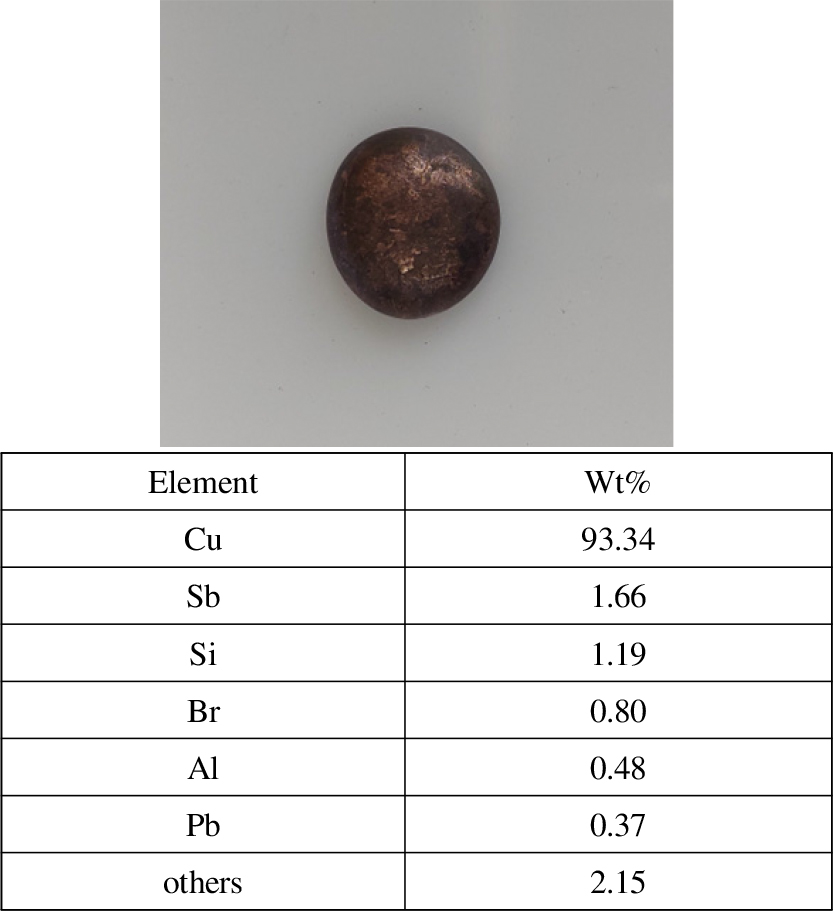

Fig. 7은 진공 유도 용해(Vacuum Induction Melting, VIM) 공정을 거쳐 제조된 구리금속을 나타내었다. 회수되는 구리의 양을 고려하여 고온밀링공정을 10회 수행하였으며, 회수된 구리를 VIM 공정을 통해 구리금속으로 제조하였다. XRF 성분 분석 결과 순도 93.3 %의 구리금속을 회수하였으며, 대략 7 % 이하의 불순물은 체분리 후 구리 회수 시 잔존해 있는 파쇄된 기판의 분말들의 성분으로 판단된다. 93.3% 순도 구리금속은 이후 정련 공정을 통하여 고순도 구리 회수가 가능 할 것으로 사료된다.

4. 결 론

폐 PCB에서 효율적인 구리 회수를 위해 고온밀링공정을 수행하였으며, 온도별 열처리를 통해 폐 PCB의 열처리 특성을 확인하였다. 구리의 회수율이 가장 높은 최적 조건을 위해 볼 밀링 시간, 볼의 무게 조건으로 실험을 수행하였으며, 실험의 결과는 아래와 같다.

1) 페 PCB의 열처리 시 260 ~ 350 °C 부근에서 수지의 분해 및 탄화로 인해 급격한 무게변화를 확인할 수 있으며, 350 °C에서 열처리 된 폐 PCB 시험편의 굽힘강도가 열처리 전의 시험편 대비 80 % 감소하는 것을 확인하였다.

2) 350°C, 고온밀링공정시 볼의 양이 가장 적은 300 g 조건에서 밀링 시간과 속도를 높이더라도 낮은 충돌 에너지로 PCB의 분말화가 진행되지 않으며, 700 g 조건에서도 마찬가지로 챔버내 볼의 높은 충진으로 인해 볼과 시험편의 충돌이 충분히 일어나지 않은 것으로 판단된다.

3) 볼의 양 500 g, 밀링 속도 70 RPM 조건에서 PCB의 분말화를 확인하였으며, 시간이 증가함에 따라 많은 양의 기판이 분말화가 진행되지만, 구리도 함께 분말 입자로 변형되어 체분리시 오히려 구리의 회수율이 떨어짐을 확인하였다.

4) 본 연구에서는 실험조건 온도 350 °C, 볼의 양 500 g, 밀링 속도 70 RPM, 5시간 공정 조건이 최적조건으로 회수율 91 % 이상, 순도는 93.3 %의 구리를 회수 할 수 있었다.

5) 실제 산업적 적용 및 공정 최적화를 위해 PCB 기판의 사이즈, 산업용 Jar 사이즈 및 볼 사이즈 등 세부 검토가 추가적으로 필요하며, 이와 더불어 고온밀링공정 적용 시 에너지 소비량 대비 구리 회수의 경제적 이점 및 배기가스 및 공정 후 잔여물 평가 등 환경적 검토가 필요하다고 판단된다.