1. 서 론

타이타늄은 우수한 성질에도 불구하고 높은 산소와의 친화력 및 불순물 제어 어려움으로 타이타늄 제련 과정은 복잡하고 장시간이 필요하여 제조원가가 타 구조용 재료에 비해 고가인 문제가 있다. 이러한 문제로 인해 선진국에서는 가공 중 발생되는 타이타늄 스크랩에 대한 재활용 공정 개발에 많은 노력을 기울이고 있다1,2). 타이타늄 스크랩은 등급에 따라 재활용 방법이 다르며 산소 함유량이 적은 고급 스크랩은 재용해 공정을 통해 타이타늄 금속 제조에 사용되고 있다. 융점이 높고 산소친화력이 강한 타이타늄 특성 상 스크랩 용해 공정은 진공 및 불활성 가스 분위기에서 전자빔 용해법, 진공 유도 용해법, 플라즈마 아크 용해법 등과 같이 고에너지 빔을 사용하고 있으며 타이타늄 스크랩 중 산소 함유량이 높은 저급 스크랩은 탈산 과정을 통해 잉곳으로 재생하는 기술에 대한 연구가 많이 진행되고 있으나 상용화된 공정은 확립되지 않았고 고순도 타이타늄 스펀지 재용해 공정에 희석하여 사용되고 있는 실정이다3,4,5,6,7,8).

타이타늄 스크랩 재활용 방법 중 재용해 공정 이외 분말화 공정을 적용하는 방식도 있으며 고에너지 대형 장비가 필수적인 재용해 공정과 달리 분말화 공정은 장비 규모가 작고 에너지 소모가 적은 열처리로를 활용하기 때문에 재용해 공정에 비해 상대적으로 초기 투자비용이 적은 장점이 있다. 타이타늄 스크랩을 원료로 한 타이타늄 분말 제조 공정은 수소화 및 탈수소화를 통한 파쇄 과정과 파쇄된 타이타늄에 대한 탈산 과정으로 구성되게 된다. 일반적으로 타이타늄 분말 내 산소량 저감을 위해 활용되는 방법은 칼슘을 이용한 탈산법으로 타이타늄에 비해 산소 친화도가 높은 칼슘의 산화 반응를 이용하여 타이타늄을 환원하는 방식이다. 이 방법에서 사용되는 칼슘은 가격이 높아 탈산된 타이타늄 분말은 가격이 비싸질 수밖에 없다(칼슘 가격: 200,000원/kg 이상. 탈산 타이타늄 분말 가격: 100,000원/kg 이상). 이러한 탈산 공정의 높은 비용은 타이타늄 스크랩 재활용 공정에서 기대되는 원자재 비용절감 효과를 감소시키어 결과적으로 저가 중국산 타이타늄 분말에 대한 경쟁력 확보를 불가능하게 하는 요인이 된다. 또한, 탈산 과정에서 생성되는 산화칼슘의 완전한 제거가 어려워 타이타늄 내 산소 함량을 낮추는데 한계가 있다는 문제로 칼슘에 의한 탈산 공정은 상용화되지 못하고 있다8).

타이타늄은 산소 친화도가 높아 이산화타이타늄의 수소 환원을 통한 타이타늄 금속 제조가 불가능하지만 산소 이외의 비금속 원소인 탄소와의 친화도 역시 높아 이산화타이타늄의 탄화 환원은 가능한 것으로 알려져 있다. 즉, 이산화타이타늄은 탄소에 의해 타이타늄 아산화물로 환원되고 타이타늄 아산화물은 Ti(CO) 형태로 변환된 후 추가적인 탄화환원을 통해 타이타늄 탄화물이 형성되게 된다9,10,11,12,13). 타이타늄 탄화물은 경도가 강한 물질로 내마모 특성 및 화학적 안정성이 우수하여 절삭공구에서 원료로 사용되고 있는 소재이다. 2020년 기준 절삭공구 세계 시장 규모는 약 200억불이고, 연평균 성장률은 4.8%로 꾸준한 성장이 예상되며 대한민국은 5위의 시장 규모를 가지고 있는 것으로 파악되고 있어 원료인 타이타늄 탄화물의 수요는 국내외적으로 확대될 것으로 예상된다14,15). 따라서 타이타늄 스크랩에 대한 재활용 분야로 공정비용이 큰 타이타늄 금속 대신 제조가 용이하고 시장성이 충분한 타이타늄 탄화물을 고려하는 것이 필요할 것으로 사료된다.

본 논문에서는 높은 재활용 난이도로 인해 전량 폐기되고 있는 칩 형태 타이타늄 스크랩의 타이타늄 탄화물로의 재활용 연구 결과를 제시하고자 한다. 특히, 타이타늄 탄화물 제조 시 미세화 및 복합화 기술을 적용하여 타이타늄 탄화물 특성을 제어하고 타이타늄 스크랩의 절삭공구 신소재 적용 가능성을 보여주고자 하였다.

2. 실험방법

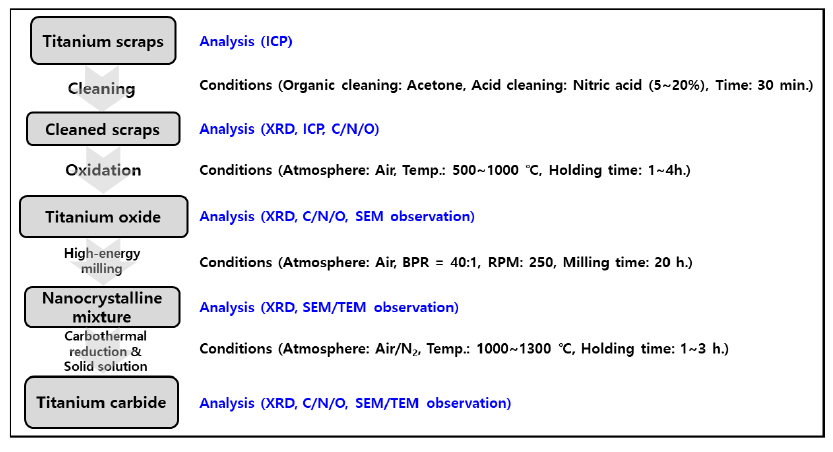

본 연구에서 수행한 칩 형태 타이타늄 스크랩 내 유기물/철 성분 제거, 이산화타이타늄 형성 및 탄화환원 열처리 실험과정을 Fig. 1에 흐름도로 나타내었다.

2.1. 스크랩 전처리

타이타늄 스크랩 형태는 Fig. 2와 같이 가공 과정에 따라 달랐는데 공통적으로 스크랩 표면은 절삭유에 도포되어 있고 가공 현장에서 철 성분 혼입 가능성이 커 정확한 불순물 함량 조사를 위해 유도 결합 플라스마 분광법 분석(ICP, Inductively Coupled Plasma)과 가스 분석(C/S/N/O 분석, LECO)을 수행하였다. 가스 분석에서 산소 및 질소 함량 계산은 탄소 도가니에 시료를 장입한 후 헬륨 분위기에서 연소시켜 발생되는 CO/CO2 및 NO/NO2를 측정하여 이루어졌으며 탄소 및 황 함량은 산소 분위기에서 시료 연소를 통해 발생되는 CO/CO2 및 SO/SO2를 측정하여 계산되었다. 타이타늄 스크랩 표면의 절삭유는 유기용제(99% 아세톤, 30분)를 사용한 유기세정 과정을 통해, 스크랩에 포함된 철 성분은 산 세정(20% 질산, 30분) 과정을 통해 제거하였다.

2.2. 타이타늄 탄화물 합성

유기세정과 산 세정 과정을 통해 표면 세척된 스크랩은 대기 분위기 열처리를 통해 이산화타이타늄으로 변환되었는데 타이타늄 스크랩의 정확한 산화 온도는 열중량분석법(TGA, Thermogravimetric Analysis, 승온속도: 20 ℃/분)을 통하여 조사하였다. 타이타늄 스크랩의 대기 분위기 열처리를 통해 얻어진 이산화타이타늄은 흑연과의 혼합 및 미세화를 위해 유성볼밀에 투입되었다. 유성볼밀은 고에너지 밀링 구현이 가능하여 나노 결정립의 균일한 혼합체 제조가 가능한 장비로 밀링조건은 250 rpm, BPR (Ball to Powder Ratio) = 40:1, 20 시간이었으며 사용된 볼과 용기는 각각 초경합금과 Stainless steel (SK-11) 재질이었다. 고에너지 밀링을 통해 얻어진 나노 결정립 이산화타이타늄/흑연 혼합체는 탄화환원을 위해 진공 혹은 질소 분위기에서 열처리 하였는데 열처리 온도는 1000~1300 ℃, 최종 온도에서의 유지 시간은 1~3 시간으로 조정되었다. 고에너지 밀링을 통해 얻어진 혼합체와 탄화환원 과정을 통해 합성된 타이타늄 탄화물은 X선 회절 분석법(XRD, X-Ray Diffraction)을 사용하여 상 분석이 진행되었고 혼합체와 탄화물의 형상은 주사전자현미경(SEM, Scanning Electron Microscopy) 및 투과전자현미경(TEM, Transmission Electron Microscopy)을 통해 확인되었다.

2.3. 타이타늄 탄화물 소결체 제조

합성된 타이타늄 탄화물의 절삭공구 원료 활용 가능성을 확인하기 위해 탄화물 분말에 대한 소결체 제조 실험을 수행하였다. 타이타늄 탄화물 자체적인 특성 확인을 위해서 타이타늄 탄화물 소결체를 제조하였고 절삭공구 특성 확인을 위해서 타이타늄 탄화물에 니켈/코발트와 같은 금속 성분이 혼합된 타이타늄 탄화물-금속 복합체를 제조하였는데 타이타늄 탄화물 소결체는 방전 플라즈마 소결법(SPS, Spark Plasma Sintering)을 통해, 타이타늄 탄화물-니켈/코발트 복합체는 진공 소결법(PVS, Pressureless Vacuum Sintering)을 통해 제조되었다. 제조된 소결체 및 복합체에 대해 절삭공구 소재 특성 중 가장 중요한 특성인 경도 및 파괴인성에 대한 평가가 진행되었으며 기존 절삭공구 소재 특성과 비교하였다.

3. 실험 결과 및 고찰

Table 1은 타이타늄 스크랩에 대해 99% 아세톤에 의한 유기세정 및 20% 질산 용액을 이용한 산 세정 후 스크랩 내 철 함량과 탄소 함량을 측정한 결과로 세정 전과 비교 시 세정 후 수치가 현격히 감소한 것을 알 수 있다. 입수된 타이타늄 스크랩 내 철 성분 함량은 약 5 wt.%로 높은 수준인 것을 알 수 있는데 이는 타이타늄 가공 설비가 철 소재로 만들어졌고 철강 소재에 대한 가공 작업이 같은 장비에서 이루어지기 때문으로 사료된다. 스크랩에서 측정된 탄소량은 유기물인 절삭유 때문으로 세정 작업을 통해 탄소량이 감소한 것은 스크랩 표면에 존재하는 절삭유가 제거된 것을 의미한다. 결과적으로 간단한 유기세정 및 산 세정을 통해 타이타늄 스크랩 표면 오염 물질은 대부분 제거될 수 있음을 알 수 있다.

Table 1.

Content of iron and carbon in titanium scraps (wt.%)

| As received | After cleaning by acetone and nitric acid | |

| Fe | 5.47 | 0.07 |

| C | 5.20 | 0.01 |

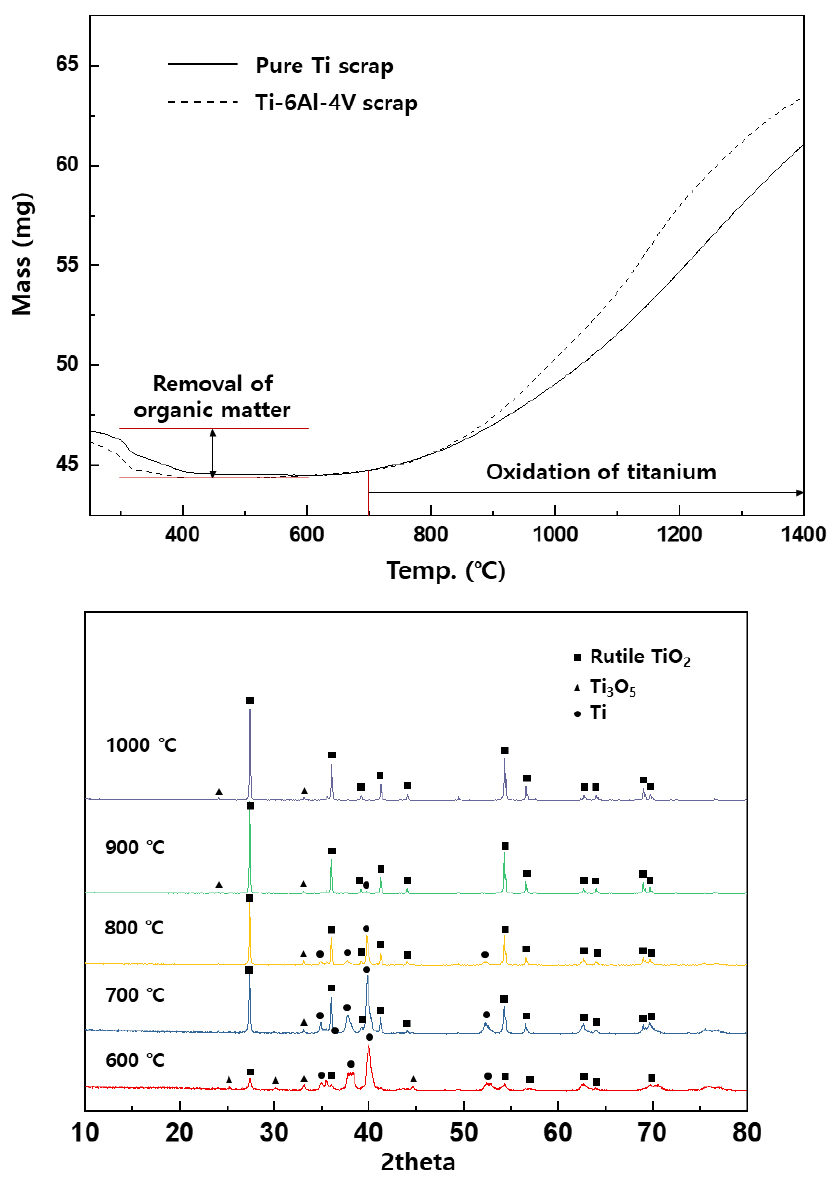

유기세정 및 산 세정을 통해 표면 세척이 완료된 타이타늄 스크랩은 안정화를 위해 산화 과정을 통한 이산화타이타늄화가 진행되었다. 타이타늄 스크랩을 이산화타이타늄으로 변환시키는 이유는 스크랩의 급격한 표면 산화로 인한 발화 가능성을 제거하고 타이타늄 탄화물 합성 온도 저감 및 특성 향상을 위한 미세화 과정이 용이하도록 하기 위함이다. 즉, 금속인 타이타늄보다는 취성이 강한 세라믹 물질인 이산화타이타늄은 미세화가 잘되고 이산화타이타늄 입자 사이즈가 작을수록 탄화에 대한 활성화 에너지는 감소하며 합성된 타이타늄 탄화물 입자 사이즈가 작을수록 타이타늄 탄화물 특성은 향상되게 된다. Fig. 3은 표면이 세척되지 않은 타이타늄 스크랩에 대한 대기 중 열처리 시 산화 반응 온도를 알기 위한 열분석 결과와 열처리 온도 별 타이타늄 스크랩의 상변화를 XRD 분석을 통해 확인한 것이다. 열분석 결과 타이타늄 스크랩은 400 ℃ 부근의 온도까지 무게 감소가 일어나게 되고 약 700 ℃부터 다시 무게가 증가하는 것을 알 수 있다. 타이타늄 스크랩은 앞서 언급한 것과 같이 절삭유로 오염되어 있으며 절삭유는 유기물로 이루어진 물질이므로 대기 중 열처리가 적용되면 기화되어 사라지게 된다. 이것이 타이타늄 스크랩의 대기 열처리 시 400 ℃ 부근의 온도에서 무게 감소가 일어나는 원인으로 사료되며 700 ℃ 부근에서 다시 무게가 증가하는 것은 타이타늄의 산화 반응이 일어났음을 의미한다. Table 2는 열분석 결과에 대한 검증을 위해 수행한 열처리 실험 결과로 세정 과정 없이 스크랩에 대해 대기 분위기 열처리 적용 시 300 ℃에서 탄소량이 약 2 wt.% 감소하고 400 ℃ 이상의 조건에서는 탄소량이 급격히 감소하여 0.01 wt.% 미만이 되는 것을 알 수 있다. 이를 통해 스크랩에 대한 대기 중 열처리 과정 중 저온 영역에서 유기물(절삭유)이 제거될 수 있음을 확인할 수 있었다. Fig. 3의 오른쪽 XRD 결과를 통해 타이타늄 산화 반응을 확인할 수 있으며 900 ℃ 이상의 온도에서 열처리를 통해 타이타늄은 대부분 이산화타이타늄으로 변환되는 것을 알 수 있다. Table 3은 표면 세척된 타이타늄 스크랩을 1000 ℃에서 4시간 동안 산화시킨 후 형성된 이산화타이타늄 내 비금속 불순물 성분 함량을 측정한 것으로 타이타늄 스크랩에 대한 표면 세척 및 산화 과정을 통해 순수한 이산화타이타늄이 제조되었음을 알 수 있다.

Table 2.

Carbon content in the titanium scraps heat treated without acid cleaning (wt.%)

| Temperature (℃) | Content |

| 300 | 3.42 |

| 400 | 0.085 |

| 500 | 0.055 |

| 600 | 0.054 |

Table 3.

Content of carbon, sulfur, nitrogen, and oxygen in titanium oxide (wt.%)

| Carbon | Sulfur | Nitrogen | Oxygen | |

| TiO2 from pure Ti scrap | 0.05 | 0.008 | 0.79 | 41.5 |

| TiO2 from Ti-6Al-4V scrap | 0.03 | 0.009 | 0.26 | 40.7 |

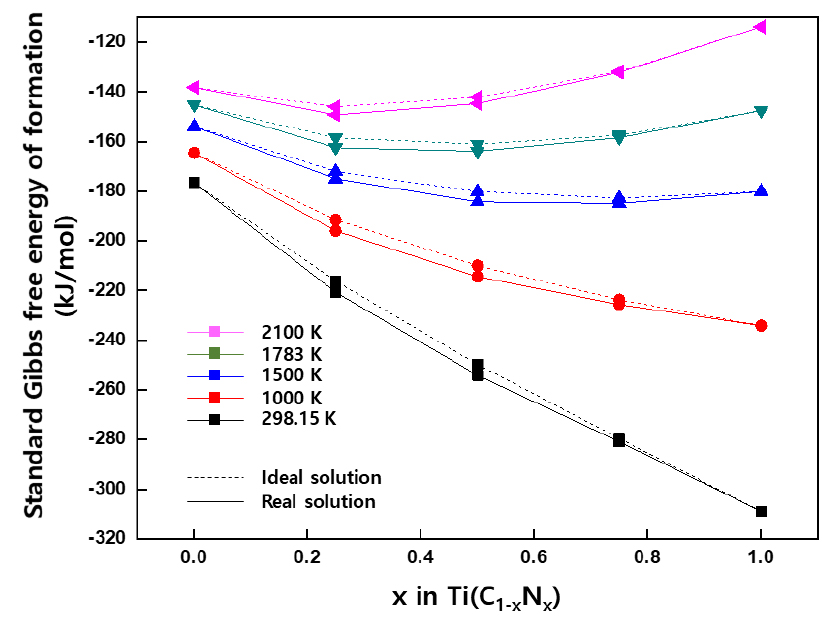

이산화타이타늄은 1500 ℃ 이상의 고온에서 탄소와 반응하여 환원 및 탄화가 이루어지며 타이타늄 탄화물로 변화하게 된다9,10,11,12,13). 이산화타이타늄의 탄화환원 반응이 가능한 이유는 Fig. 4의 제1원리 계산으로 얻어진 표준 생성 깁스 에너지에서 알 수 있듯이 타이타늄 탄화물이 높은 안정성을 나타내기 때문이다. 또한 Fig. 4의 결과를 통해 타이타늄 탄화물은 질소의 첨가로 추가적인 안정화가 가능하며 이상용액을 가정하여 계산된 표준 생성 깁스 에너지에 비해 실제 표준 생성 깁스 에너지가 낮은 것으로 보아 타이타늄, 탄소, 질소의 친화도는 매우 큰 것을 알 수 있다. 즉, 타이타늄 탄화물에 질소 첨가 시 타이타늄 탄화물의 안정성은 향상될 수 있으며 물질 특성 중 상 안정성과 관련된 물성, 특히 경도는 향상될 것을 예측할 수 있다. 온도가 1500 K 이상인 조건에서는 타이타늄 탄화물 안정성 향상에 대한 질소 첨가 효과가 제한되어 특정한 탄소/질소 비율에서 타이타늄 탄화물은 가장 안정하게 되는 것을 알 수 있다. Table 4는 타이타늄 탄화물 격자 내 타이타늄 자리에 일부 치환되었을 때 기계적 특성(탄성계수 및 경도)이 향상될 수 있는 금속 원소를 제1원리 계산을 통해 예측한 것으로 이산화타이타늄으로부터 합성되는 타이타늄 탄화물의 물성은 질소 및 여러 전이금속의 첨가에 의해 개선될 수 있을 것으로 사료된다.

Table 4.

Candidates for enhancing the mechanical properties of titanium carbide

| Bulk modulus | Shear modulus | Young’s modulus | Hardness |

| V, Cr, Nb, Mo, Tc, Ru, Rh, Hf, Ta, W, Re, Os | Mo, W, Re | Mo, W, Re | Mo, W |

Fig. 5는 이산화타이타늄 및 흑연 혼합체에 대한 고에너지 밀링 및 탄화환원을 통해 얻어진 타이타늄 탄화물 분말 형상과 XRD 패턴을 나타낸 것이다. 이 때 탄화환원 온도는 1200 ℃로 기존 문헌에서 알려진 이산화타이타늄의 탄화환원 온도인 1500 ℃보다 낮았는데 이는 고에너지 밀링을 통해 이산화타이타늄과 흑연 혼합체의 결정립 사이즈가 수 nm 수준으로 작아져 탄화환원 반응에 대한 활성화 에너지가 낮아졌기 때문이다. 원료인 혼합체 결정립 사이즈가 작아짐으로 인해 탄화환원을 통해 합성된 타이타늄 탄화물 입자 사이즈 역시 10 nm 수준의 초미립 형태를 나타내며 Fig. 5의 XRD 패턴을 통해 질소 분위기 열처리 및 텅스텐 합금 과정을 통한 질소 및 텅스텐 고용이 타이타늄 탄화물에서 가능함을 확인할 수 있다. Table 5는 합성된 타이타늄 탄화물에 포함된 철 및 비금속 불순물 함량을 측정한 결과로 표면 세척 과정을 통해 철 성분이 제거되고 탄화환원 과정을 통해 산소량이 저감되어(1 wt.% 미만) 절삭공구 원료에 적합한 타이타늄 탄화물이 스크랩으로부터 제조될 수 있음을 알 수 있다.

Table 5.

Content of iron, sulfur, and oxygen in titanium carbide (wt.%)

| Fe | Sulfur | Oxygen | |

| TiC from pure Ti scrap | 0.05 | 0.008 | 0.79 |

| TiC from Ti-6Al-4V scrap | 0.03 | 0.009 | 0.26 |

Fig. 6은 본 논문에서 제시된 공정을 통해 제조된 타이타늄 탄화물의 특성을 평가한 결과로 기존 타이타늄 탄화물로 제조된 소결체와 비교 시 기계적 물성(경도 혹은 파괴인성)이 향상될 수 있음을 확인할 수 있다16,17,18,19,20,21,22,23,24,25). 또한, 기존 타이타늄 탄화물은 질소 첨가 및 미세화만으로 특성 개선이 이루어졌으나 본 연구에서 제조된 타이타늄 탄화물은 질소 첨가 뿐 아니라 물성 향상이 가능한 금속 원소가 타이타늄 탄화물에 고용되어 경도 및 파괴인성과 같은 기계적 성질의 제어 범위가 넓어진 것을 알 수 있다.

4. 결 론

본 연구를 통해 밀링/터닝 가공 중 발생되는 칩 형태 타이타늄 스크랩에 대한 절삭공구 원료화 공정을 수립하고 소재 복합화를 통해 제조되는 절삭공구 소재(타이타늄 탄화물)의 특성을 제어할 수 있었다. 타이타늄 스크랩 전처리 과정으로 표면에 존재하는 절삭유와 가공 중 혼입된 철 성분에 대한 세정이 필요하였고 30분의 유기세정 및 산 세정 과정을 통해 5.47, 5.2 wt.%로 높은 수준이었던 철 성분과 유기물 함량을 각각 0.07, 0.01 wt.%로 저감할 수 있었다. 타이타늄 스크랩의 산화 후 형성된 이산화타이타늄에 대한 미세화를 통해 탄화환원 온도를 기존 공정 온도 대비 300 ℃ 낮출 수 있었으며 미세화된 이산화타이타늄으로부터 저온(1200 ℃) 합성된 타이타늄 탄화물의 결정립 사이즈는 10 nm 수준으로 나노 결정립 형태를 나타내었다. 계산을 통해 도출된 타이타늄 탄화물 안정화 및 물성 향상 원소인 질소와 텅스텐, 니오븀, 바나듐, 크롬, 몰리브덴과 같은 전이금속이 고용된 타이타늄 탄화물의 경우 기계적 성질 중 경도 및 파괴인성 향상에 효과적이었으며 기존 문헌에 보고된 나노 결정립 타이타늄 탄화물 기반 소재 특성(경도: 14 GPa, 파괴인성: 10 MPa·m1/2)과 비교하여 경도 혹은 파괴인성이 우수한 것을 확인하였다.