1. 서 론

2. 석탄재 활용 탄소광물화 분야의 국내외 연구동향

2.1. 국외 연구동향

2.2. 국내 연구동향

3. 석탄재 탄소광물화 공정의 개요

3.1. 국내 순환유동층 석탄화력발전소 석탄재 발생 현황

3.2. 탄소광물화 공정 및 설비

4. 석탄재 탄소광물화 공정의 이산화탄소 감축량 및 경제비용편익분석

4.1. 이산화탄소감축량 산정

4.2. 경제비용편익분석

5. 결 론

1. 서 론

전 세계적으로 지구 온난화에 의한 이상기후 현상이 심화됨에 따라, 2010년 이후 기후변화 대응책 마련을 위한 국제사회의 논의가 본격화되고 있다1). 2015년 제21차 기후변화협약 당사국총회(UNFCCC COP21, 21th United Nations Framework Convention on Climate Change Conference of the Parties)에서 채택된 파리기후변화협약(Paris Climate Agreement)에서는 지구 온난화 방지를 위한 국가별 온실가스 감축 목표 설정 및 구체적인 실행 방안이 필요함을 확인하였고, 2021년 글래스고에서 개최된 COP 26에서는 파리기후변화협약을 성공적으로 이행하기 위한 진전사항을 검토하고 앞으로의 대책을 강구하였다. 우리나라에서는 2020년 말 ‘2050 탄소중립 추진전략’을 발표하면서, 이산화탄소 저감을 위한 많은 정책들이 추진되고 있다2). 이 중 대표적인 정책으로는 온실가스 흡수 및 감축을 위한 산림의 지속가능한 증진(Green Carbon), 연안습지 및 갯벌 등 신규 탄소흡수원 확보(Blue Carbon), 탄소 포집 및 저장·활용 기술(CCUS, Carbon Capture, Utilization and Storage)의 적용을 위한 준비 등이 있다.

일반적으로 이산화탄소 배출량 저감 분야에서는 에너지 관련 설비 등의 효율을 극대화시키는 에너지 절감 기술, 원천적으로 이산화탄소를 배출하지 않는 수소 에너지 기술, 그리고 발생한 이산화탄소를 포집하여 직접적으로 배출량을 저감시키는 기술들이 활용되고 있다3). 이 중 이산화탄소의 포집, 저장 및 활용 기술은 세계적으로 활발히 연구되는 분야로, 주로 발전소 및 산업시설 등에서 배출되는 이산화탄소를 포집 후 압축 및 수송과정을 통해 지중에 저장(CCS)하거나, 산업원료 및 소재, 건축자재 등 유용한 물질로 전환하여 활용(CCU)하는 것을 목적으로 한다.

CCU 기술 중 하나인 탄소광물화(Carbon mineralization) 기술은 이산화탄소를 특정 금속 성분 또는 금속화합물과 반응시켜 열역학적으로 안정한 탄산염 형태로 변환하는 기술이다4). 이 기술은 직접적인 이산화탄소 감축 효과를 수반하기 때문에 다양한 분야에 적용 가능한 이산화탄소 감축수단으로 많은 연구가 진행되고 있다5,6,7). 특히 탄소광물화 기술은 탄산화가 가능한 무기성 산업부산물에 적용 시 대량의 산업부산물과 이산화탄소를 동시에 처리할 수 있어서, 대량의 석탄재와 이산화탄소를 발생시키는 화력발전소에서는 이와 관련된 연구가 활발히 진행되고 있다8,9,10). 석탄재를 이용한 탄소광물화 기술은 탄산화를 통해 이산화탄소를 고정함과 동시에 유용한 산업 및 건설원료를 생산할 수 있다는 장점이 있다. 하지만 탄소감축량은 석탄재 내의 CaO 함량 및 이의 반응율에 크게 좌우되기 때문에, 공정에 소모되는 에너지는 낮추고 반응율을 높이려는 연구가 진행 중이다11).

일반적으로 천연광물을 원료로 활용하는 탄소광물화 기술의 경제성은 높지 않은 것으로 알려져 있다. 반면 화력발전소의 부산물인 석탄재를 원료로 이용할 경우 온실가스배출 저감, 산업부산물의 처리, 그리고 새로운 산업용 원료 생산 등 복합적인 효과를 기대할 수 있어서 어느 정도의 경제성을 기대할 수 있다12). 일본의 ICEF(The Innovation for Cool Earth Forum) 로드맵에서는 CCU 기술 중 탄소광물화 분야의 경제성 및 이산화탄소 감축 잠재력이 가장 높다고 보고하고, 연관 분야인 콘크리트 및 탄산염 골재 분야의 잠재적 시장 가치는 최대 800억 달러에 달하는 것으로 분석했다13). 미국 지질조사국(USGS, U.S. Geological Survey) 역시 전 세계에서 배출되는 비산재 내 유용 광물의 양이 1,000 Mton에 달하며, 기후변화대응 측면에서 미래 기술 중 탄소광물화 기술이 가장 적절한 대안이라고 보고하였다14).

그러나 온실가스 배출 문제의 유용한 대응책이 될 것으로 기대되는 탄소광물화 기술을 포함한 CCUS 기술들은 환경성 및 경제성에 대한 논란이 해소되지 않는다면 상용화를 시도하기가 어렵다15). 본 논문에서는 이러한 불확실성을 조금이나마 해소해보고자 전과정영향평가(LCA, Life Cycle Assessment)를 고려하여 탄소광물화 기술의 세부공정에 대한 실질적인 이산화탄소 감축량을 산정하고, 생성물 및 탄소배출권 등의 가치를 고려하여 경제성 분석을 수행한 후 그 결과를 제시하였다.

2. 석탄재 활용 탄소광물화 분야의 국내외 연구동향

이산화탄소 배출 저감을 위해 세계적으로 석탄재, 철강슬래그, 폐콘크리트와 같은 무기성 산업부산물을 이용한 탄소광물화 연구가 다수 진행되고 있으며, 고품질 탄산칼슘, 토목/건설 재료, 농업용 인공토양 등 공정 생성물의 활용을 위한 연구도 동시에 진행되고 있다16). 하지만 대부분 탄산화 공정 개발과 반응 효율 향상을 위한 기술개발에 주력하고 있다. Jeong 등은 탄소광물화 기술의 시장 적용 가능성을 예측하기 위한 방안으로 공정 경제성 평가가 포함된 실질적인 전과정영향평가가 선행되어야 한다고 지적하였다4).

2.1. 국외 연구동향

최근 미국, 유럽, 일본을 중심으로 발전회를 포함한 무기 산업부산물의 부가가치 향상 연구 사례가 꾸준히 증가하고 있다17). Stolaroff 등은 콘크리트 폐기물 및 철강 슬래그에 함유되어 있는 CaO 및 Ca(OH)2와 이산화탄소를 결합하여 탄산염 형태로 변환함으로써 이산화탄소를 안정적으로 고정, 감축시키는 연구를 수행하였으며18), Mayoral 등은 스페인의 순환유동층(CFBC, Circulating Fluidized Bed Combustion) 석탄화력발전소 석탄재의 탄산화 반응율을 78 %까지 향상시켜 석탄재 1 ton 당 70.8 kg의 이산화탄소를 감축할 수 있는 최적 공정을 개발했다19). Ukwattage 등은 호주 내 화력발전소 석탄재의 탄산화 반응율을 높이기 위해 고액비, 온도, CO2 압력 등의 최적 반응조건을 도출하는 연구를 진행하여 석탄재 1 ton 당 27.05 kg의 이산화탄소를 감축할 수 있었다고 보고하였다20). 다만 이러한 연구는 대부분 포집, 농축된 이산화탄소를 활용하는 방향에 초점이 맞춰져 있어서 실질적인 경제성은 낮은 것으로 알려져 있다.

2.2. 국내 연구동향

국내 화력발전소에서 배출되는 비산재는 대부분 시멘트 및 건설재료 생산 공정에 재활용되고 있으며, 바닥재는 대부분 매립되고 있다. 최근 탄소중립 및 순환경제 활성화의 중요성이 국가적으로 높아지면서 탄소광물화 분야에서도 많은 연구가 진행되고 있다. 무기 산업부산물을 이용한 탄산화는 이미 실증사업 규모로 진행되고 있으며, 일부에서는 사업화도 추진되었다21). 산업부산물과 이산화탄소를 반응시켜 탄산칼슘 또는 탄산마그네슘 형태로 고정하는 연구와22), CaO 함량이 5~10 %인 석탄재의 이산화탄소 배출 저감량을 평가하기 위해 액상 가속탄산화 반응 연구, 발전소 비산재의 탄소광물화 공정을 실험하고 탄산염을 침출시켜 생성물의 회수효율을 높이는 연구4,23) 등도 수행되었다.

한국지질자원연구원은 석탄재를 이용한 탄소광물화 기술을 활용하여 폐광산 채움재를 생산했으며, 실증사업을 통해 이를 Test-bed에 적용 중이다. 이 연구는 발전소 석탄재와 배가스 내 저농도 이산화탄소의 직접반응을 통해 복합탄산염을 생산하고, 이를 차수성 시멘트와 혼합하여 폐광산 채움재를 제조하고 시공하는 등 총 3단계로 구분하여 진행되고 있다.

3. 석탄재 탄소광물화 공정의 개요

3.1. 국내 순환유동층 석탄화력발전소 석탄재 발생 현황

일반적으로 석탄화력발전소는 미분탄(PC, Pulverized coal) 화력발전소와 순환유동층(CFBC) 화력발전소로 구분된다. 순환유동층 발전소는 75 µm 이하로 분쇄된 석탄을 원료로 사용하는 기존 미분탄 화력발전과 달리, 10 mm 이하의 석탄을 유동층에서 천천히 연소하는 방식으로 보일러 내부 온도도 미분탄 발전에 비해 낮은 800~900 ℃로 유지된다24). 순환유동층 발전은 국산 무연탄, 폐기물 등 저열량 연료를 사용할 수 있고 발전효율이 높은 장점이 있으며, 특히 연소 온도가 낮기 때문에 질소산화물, 황산화물 등의 환경오염물질 배출량이 적어 최근 환경 친화적인 발전방식으로 주목받고 있다25). 또한 순환유동층 화력발전소의 석탄재에는 산화칼슘(CaO) 및 산화마그네슘(MgO) 등 다양한 종류의 탄산화 가능한 금속산화물이 포함되어 있는데, 이를 탄소광물화 기술을 통해 이산화탄소와 반응시킬 경우 탄산칼슘(CaCO3) 및 탄산마그네슘(MgCO3) 등의 탄산염으로 변환되어 이산화탄소를 고정하게 된다.

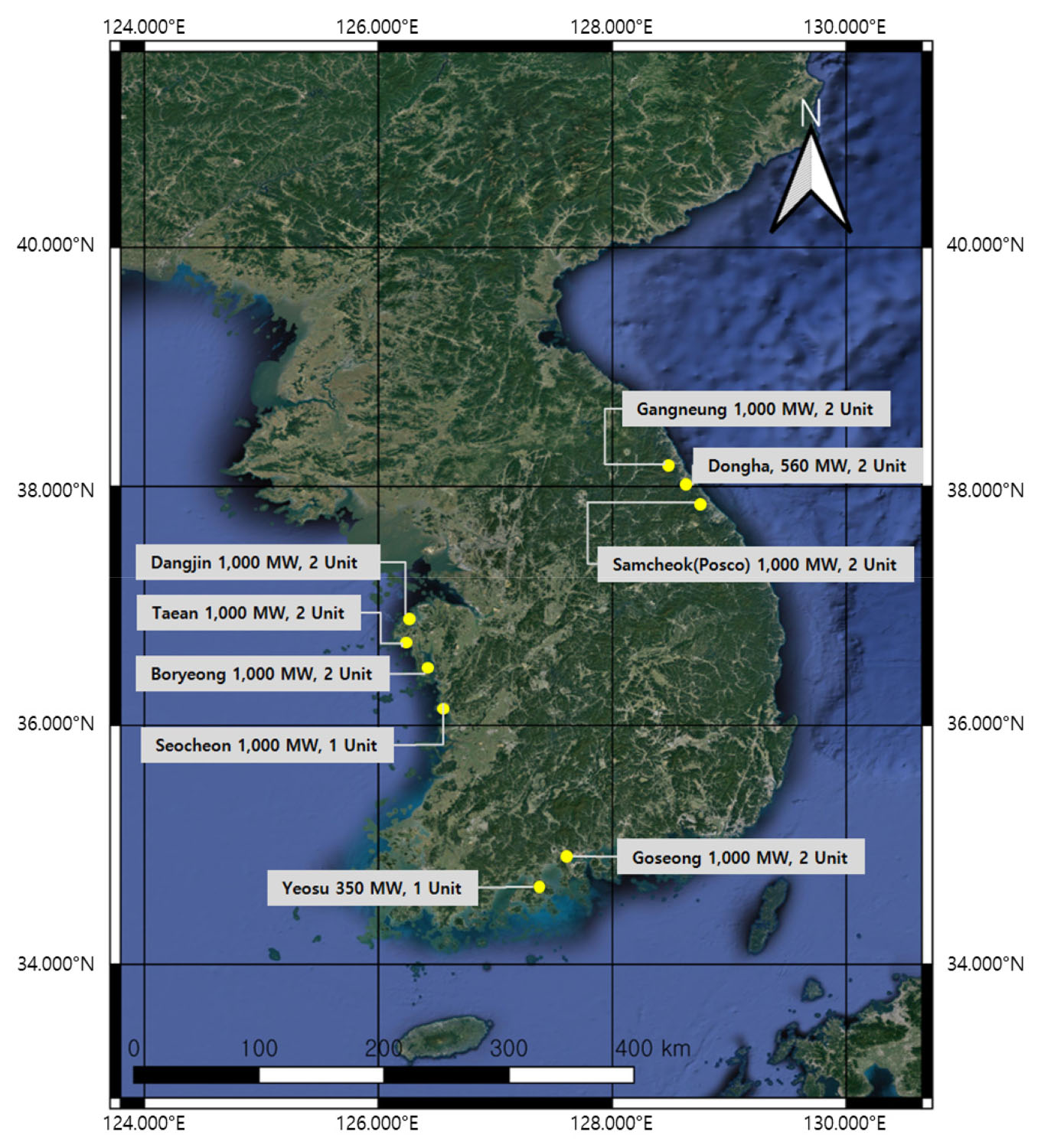

국내에서 운영 중인 순환유동층발전 보일러는 동해바이오화력의 200 MW급 2기, 여수화력의 350 MW급 1기가 있으며, 이 외에 삼척그린파워 1, 2 호기는 500 MW급 유동층보일러 2대와 1,000 MW급 초초임계(USC, Ultra Super Critical) 증기터빈 조합으로 구성된 세계 최대급의 순환유동층 변압운전 발전소가 있다26). 또한 2022년에 완공 예정인 강릉 안인화력발전소에도 1,040 MW급 보일러 2기가 건설 중에 있다27). 국내 석탄화력발전소 중 순환유동층 화력발전소의 총 용량은 17,500 MW로, 전체 화력발전소의 60 %를 차지하며, 순환유동층 발전소에서 발생하는 석탄재는 연간 약 550 만 톤으로 추정된다. 또한 국내 순환유동층 발전소는 Fig. 1에서 보이는 바와 같이 서해, 동해, 남해 해안가에 위치하고 있으며, 비교적 가까운 거리에 군집해 있다.

3.2. 탄소광물화 공정 및 설비

순환유동층 화력발전소의 석탄재에는 Table 1에 제시한 바와 같이 상당량의 산화칼슘(CaO) 및 산화마그네슘(MgO)이 함유되어 있다. 이러한 고반응성 금속산화물은 이산화탄소와 쉽게 반응하여 복합탄산염을 생성하면서 이산화탄소를 고정한다. 탄소광물화 공정의 주요 화학반응은 크게 수화공정(Hydration)과 탄산화공정(Carbonation)으로 구분되며, 탄산염의 생성 과정의 화학 반응은 식 (1) 및 (2)와 같다.

Table 1.

Quantification of CFBC ash

| Component | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | K2O | Na2O | TiO2 | MnO | P2O5 | Ig. loss |

| Mass Fraction (wt %) | 32.35 | 12.48 | 11.88 | 22.1 | 9.55 | 0.73 | 0.64 | 0.63 | 0.18 | 0.18 | 1.61 |

석탄재에는 일반적으로 산화알루미늄(Al2O3), 실리카(SiO2), 산화철(Fe2O3) 등의 다양한 광물과 함께 산화칼슘과 산화마그네슘 등이 포함되어 있는데, 석탄재를 수화시키면 이러한 반응성 금속 산화물이 수산화물(Ca(OH)2, Mg(OH)2 등)을 생성하고, 이 수산화물이 CO2와 반응하여 탄산염을 형성한다. 석탄재 중 반응 가능한 물질은 일부이기 때문에 입자의 일부만 탄산화되고 대부분의 주요 성분은 그대로 남게 되는데 이렇게 다양한 성분이 혼재된 상태에서 탄산화된 물질을 복합탄산염이라고 한다.

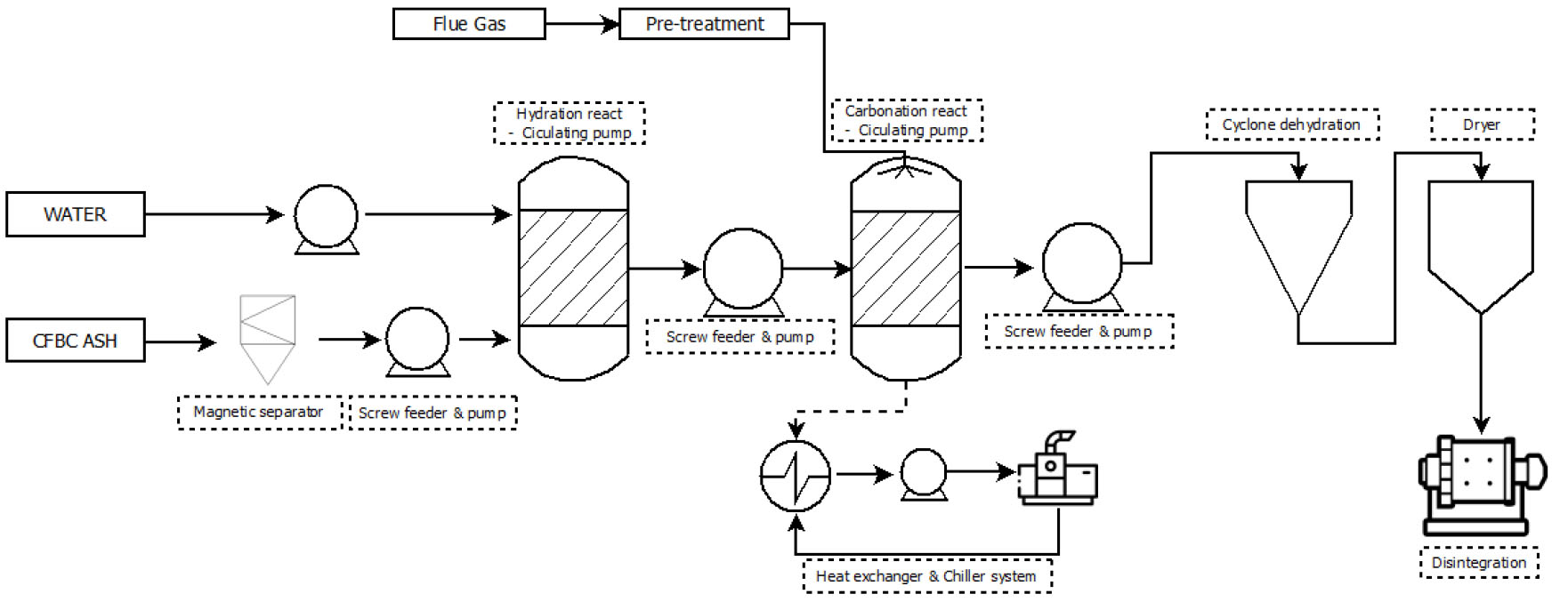

일반적인 복합탄산염 생산 공정의 흐름도는 Fig. 2와 같다. 전체적인 공정은 배가스 전처리 및 석탄재 전처리 공정, 수화반응 공정, 탄산화 공정, 복합탄산염 후처리 공정 등으로 구분된다. 석탄재 특성 및 공정 반응율에 따라 이산화탄소 배출 감축량이 상이하기 때문에 본 연구에서는 이산화탄소 투입량을 기준으로 공정규모 설계를 수행했다. 우선 6,000 tonCO2/년 투입 규모의 탄소광물화 설비를 대상으로 복합탄산염 생산 공정의 규모와 원료물질인 순환유동층 석탄재의 특성에 기초하여 공정별 물질 흐름을 계산하였으며, 그 결과를 Table 2에 제시하였다.

Table 2.

Carbon mineralization plant scale

전처리 후 석탄재의 CaO 및 MgO 함량과 배가스의 이산화탄소 농도 14 %를 기준으로 할 때, 분석 대상 공정에 필요한 석탄재 투입량은 16,000 ton으로 산정되었다. 수화반응공정의 규모는 슬러리 농도 10.9 %와 15 %의 용량 안전율을 적용하여 172,700 ton/년으로 계산되었으며, 탄산화 반응공정 및 복합탄산염 후처리공정의 규모는 수화된 석탄재 혼합물과 이산화탄소 투입량을 고려하였을 때 각각 263,750 ton/년이었다. 이 외 공정의 총 전기소비량은 연간 1,341,156 kW, 용수공급량은 130,785 ton으로 나타났다. 최종적으로 탄소광물화에 의한 복합탄산염 생산량은 17,585 ton/년으로 계산되었다.

4. 석탄재 탄소광물화 공정의 이산화탄소 감축량 및 경제비용편익분석

4.1. 이산화탄소감축량 산정

최근 세계적으로 환경영향의 중요성이 높아지면서 제품 전과정에서 발생하는 환경인자 및 영향을 규명하기 위한 연구가 많아지고 있다. 일반적으로 주요 환경인자에는 원료획득, 제조, 운송, 사용, 폐기 등 모든 단계에서 생산에 사용된 물질과 공정들이 포함되는데, 워낙 다양한 인자들이 영향을 주기 때문에 특정 공정에 대한 주요 환경인자를 규명하는 일은 매우 복잡하다. 따라서 제품 전과정에 대한 환경영향을 평가하기 위한 체계적인 분석도구가 도입되었는데, 이것이 전과정영향평가이다28). 일반적으로 제품 전과정의 환경영향을 고려하지 않을 경우 해당 제품과 관계된 환경문제를 체계적이고 근본적으로 해결하기는 매우 어렵다고 알려져 있다. 이산화탄소 전환기술의 하나인 탄소광물화 기술 역시 온실가스 감축 기술로 인정받기 위해서는 전과정 관점에서 정량적인 CO2 감축효과 평가가 수반되어야 유용한 기후변화대응 방안으로 가능할 수 있을 것으로 예상된다29).

본 연구에서는 복합탄산염 생산에 따른 각 공정별 이산화탄소 배출량을 산정하여 실질적인 이산화탄소 감축량을 규명하는 것을 목표로 탄소광물화 기술의 전과정영향평가를 간략하게 수행하였다. 이산화탄소 감축량 산정을 위한 기준 공정은 ‘1 ton의 복합탄산염 생산공정’으로 설정하였다. 평가를 위해 복합탄산염 생산 시 이용되는 세부공정의 전력소비량과 다양한 기후변화요인을 고려하였으며, 시스템 경계는 원료획득부터 제품 출하(Cradle to Gate)까지로 규정하였다. 각 공정의 데이터들은 원칙적으로는 현장 측정값을 사용해야 하지만, 현장 측정값을 구할 수 없는 경우 추정 계산값을 이용하였다. 기본적으로 국제표준화기구(ISO, International Organization for Standardization)의 ISO14040을 기반으로 하여 목적 및 범위 정의, 전과정 목록분석, 전과정 영향평가를 수행하고 이에 대한 분석을 진행하였다30).

4.1.1. 목적 및 범위 정의

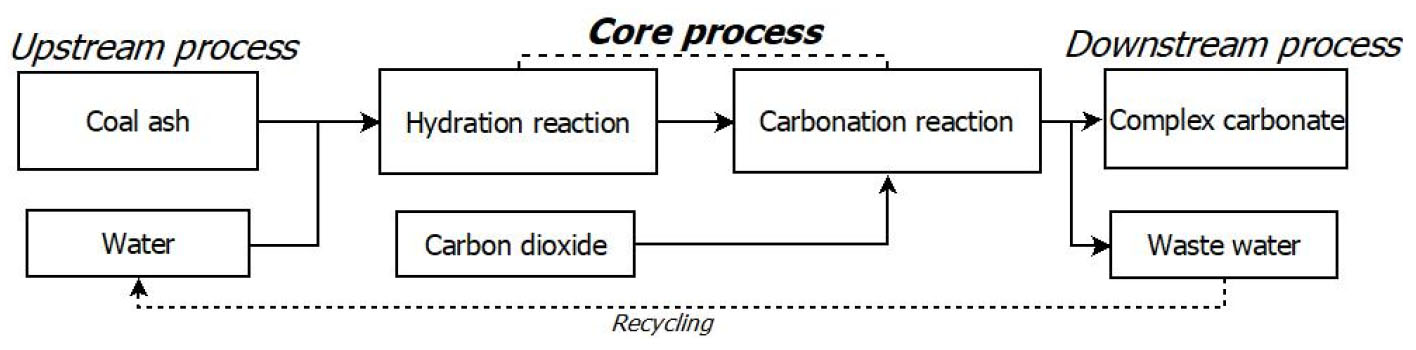

본 연구에서의 전과정영향평가 목적은 석탄재 탄소광물화 공정이 온실가스 저감 효과가 있는지, 그리고 있다면 어느 정도의 CO2 감축 효과가 있는지 예측하는 것이다. 평가 대상은 이산화탄소 투입량 기준 6,000 tonCO2/년 규모의 석탄재 탄소광물화 공정이며, 앞서 설명한 바와 같이 복합탄산염 1 ton 생산을 기준흐름으로 설정하였다. 시스템 경계는 원료수급, 세부공정, 제품출하 단계를 포함하여 제품 생산단계까지 Cradle to Gate의 범위로 설정하였으며, 단계별 시스템 경계 범위와 가정 조건을 설정하여 각각 Table 3과 Fig. 3에 제시하였다. 평가 대상 공정은 크게 원료 수급 및 전처리 공정, 수화 공정, 탄산화 공정 그리고 후처리 공정으로 구분하였다. 모든 공정은 전력을 에너지원으로 사용하도록 설계되었으며, 각 공정에서 사용되는 장비 및 물질 데이터는 현장데이터와 예상 계산값을 사용하였다.

Table 3.

Explain and assumption of each carbon mineralization process

4.1.2. 공정별 목록 분석

수집된 데이터를 바탕으로 각 공정별 GtG(Gate to Gate) 목록을 산정하였다. Table 4는 석탄재 전처리 공정부터 제품출하 공정까지 각 공정에서의 투입물과 배출물의 물질흐름 분석 자료와 전력사용량을 보여주고 있다. 데이터들은 주로 이산화탄소 투입량 기준 6,000 tonCO2/년 규모의 플랜트 설계자료를 바탕으로 수집되었으며, 실 데이터가 없을 경우 예상 계산값을 이용하였다. 이산화탄소의 투입을 위한 주입가스는 별도의 농축 또는 여과 공정 없이 기초적인 전처리만 거친 14 %CO2 수준의 순환유동층 석탄화력발전소 실배가스로 설정하였다. 또한 원료물질 공급처인 화력발전소 인근에 탄산화 공정을 설치하는 것으로 설계하여, 원료 운송단계에 대한 분석을 제외시켰다.

Table 4.

Inventory data used carbon mineralization under the GTG (Gate to Gate) system

4.1.3. 이산화탄소감축량 분석 결과

석탄재 탄소광물화 공정의 실질적인 이산화탄소 감축량을 산정하기 위해 전과정영향평가의 영향범주 중 지구온난화(GWP, Global Warming Potential) 특성을 이용하였다. 우선 ISO14040 규정을 기반으로 Table 5와 같이 복합탄산염 1ton 생산 시 각 단위 공정에서 발생되는 이산화탄소의 양을 산정하고 전체적인 투입물과 배출물의 양을 계산하였다. 계산 결과 복합탄산염 1 ton 생산에 필요한 물질량은 이산화탄소 76.7 kg, 물 13.5 kg, 석탄재 909.7 kg이며, 탄산화 반응 공정에서 31.4 kg의 물이 환원되었다. 또 분쇄, 혼합, 반응, 열교환 등의 설비 운영을 위해 81.4 kW의 전력에너지가 필요한 것으로 예측되었다.

Table 5.

Amount of resources required to produce 1ton of complex carbonate

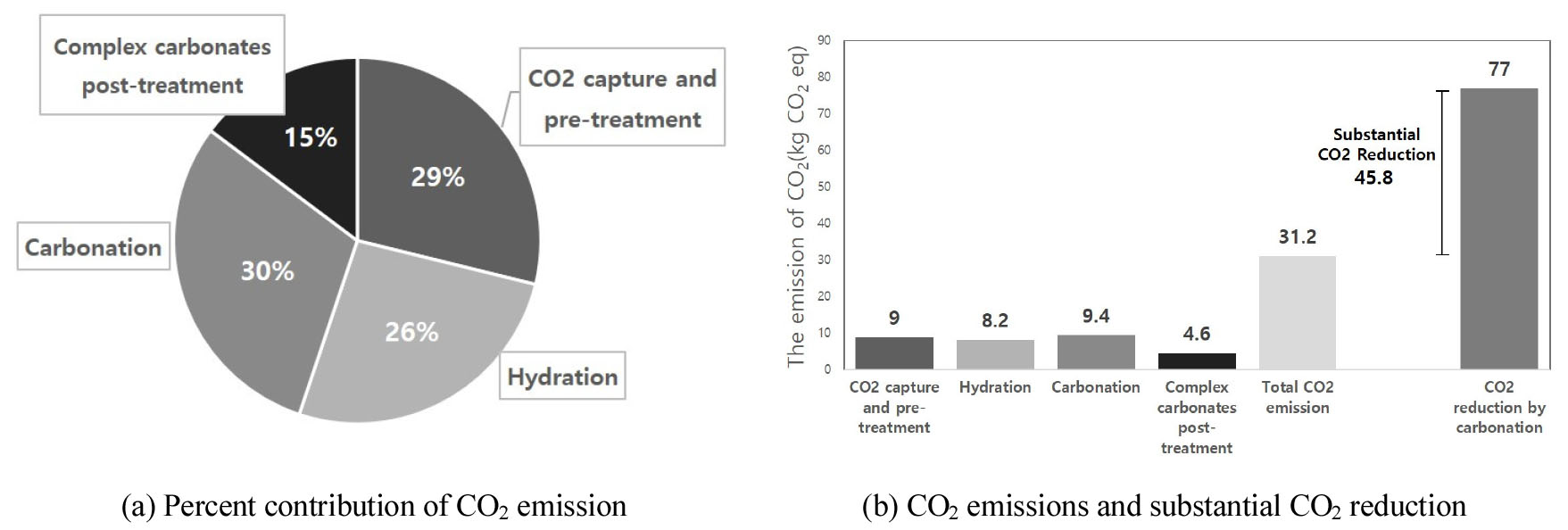

Fig. 4는 4가지 주요 공정의 전기에너지 소비량을 지구온난화 특성을 반영하여 이산화탄소 배출량으로 변환한 결과를 보여준다. 탄산화공정, 전처리공정, 수화공정의 이산화탄소 배출량이 각각 26~30 %의 비율로 지배적이었고, 후처리 공정은 15 %로 비교적 낮게 나타났다. 전기에너지 사용에 따른 총 이산화탄소배출량은 30.9 kgCO2eq이고, 탄산화공정에서 감축된 양은 76.7 kgCO2eq로 계산되어, 복합탄산염 1 ton 생산에 따른 이산화탄소 감축량은 약 45.8 kgCO2eq로 나타났다. 이를 기준 공정인 이산화탄소 투입량 기준 6,000 tonCO2/년 규모 공정으로 환산하면 최대 17,585 ton/년의 복합탄산염 생산과 805.3 ton/년의 이산화탄소 감축이 가능하다.

4.2. 경제비용편익분석

본 탄소광물화 공정의 경제성 평가에는 기술 경제성 분석(TEA, Techno Economic Analysis) 기법을 적용했다. 일반적으로 TEA는 연구개발 실증단계에서 주로 사용되는 방법론으로 기술 또는 제품의 경제적 성과를 평가할 수 있다. 또한 기술의 규모 및 적용 가능성을 평가할 수 있으며 대표적으로 신재생에너지 및 ESS(Energy Storage System) 등 발전부문, 바이오 에너지 및 플라스틱, 수소 경제, CCUS 등의 분야에서 다양하게 활용되고 있다31). TEA는 기술적 영역과 경제성 영역으로 구분할 수 있는데, 기술적 영역에서는 공정의 물질 수지(Mass balance)와 에너지 수지(Energy balance)를 바탕으로 실증규모의 데이터를 도출하고 상용화된 규모에서 운영을 모사해 볼 수 있다32). 경제적 영역에서는 기술적 영역의 결과를 토대로 공정과 관련된 투자비용, 운영비용 그리고 수익을 고려하여 비용편익비율(B/C Ratio, Benefit-Cost Ratio), 순현재가치(NPV, Net Present Value), 내부수익률(IRR, Internal Rate of Return) 등을 산정한다. 구체적으로 모의되지 않은 사항 및 변수들에 대해서는 선행 연구 및 개발사례를 바탕으로 보수적으로 가정하여 사용하여도 무방하지만, 가정된 변수들에 대해 민감도 분석을 수행하여 불확실성을 해소할 필요가 있다.

본 연구에서는 실제 사업비 자료가 없는 경우 기존 참고문헌 등을 참고하여 가정하였고33,34,35,36,37,38), 그 가정들을 Table 6에 제시하였다.

Table 6.

Assumption factors for economic evaluation of carbon mineralization plant

| Category | Factor |

| ISBL factor | 2.937,38) |

| DE | 0.337) |

| X | 0.137) |

| Y | 0.0535) |

| OS | 0.337) |

| r | 0.0736) |

| n | 30 |

| CRF | 0.081 |

경제성 검토를 위해 우선 석탄재 탄소광물화 공정 운용에 따른 지출비용과 수익을 산정하였다. 지출비용은 크게 공정에 사용된 장치들의 설비투자비용(CAPEX, Capital Expenditures)과 설비를 운영하는데 소요되는 원료 물질 및 에너지 사용량을 포함한 운전비용(OPEX, Operating Expenditure)으로 설정하였고, 수익은 생산된 복합 탄산염의 판매 이익과 탄소배출권 판매 수익으로 설정하였다. 설비투자비용(CAPEX)은 장치 구매 및 설치비용, 운전자본 등으로 구성되는데, 설비투자비용의 산출을 위해 우선 주요공정시설비용(ISBL, Inside Battery Limit)과 부대시설비용(OSBL, Outside Battery Limit)을 식 (3)~(4)를 이용하여 계산하였다.

여기서, Costi는 설치장치비용(원), OS(Offsite factor)는 보조설비 계수를 의미한다. Costi는 연구를 위해 해당 공정을 설계한 엔지니어링사로부터 제공된 자료를 활용하였으며, ISBL factor는 앞서 설명한 바와 같이 기존 연구자료 중 보수적인 수준으로 판단된 2.9를 적용하였다37,38). 이렇게 계산된 주요공정시설비용과 부대시설비용을 식 (5), (6), (7)에 적용하여 고정투자비용(FIE), 자본회수계수(CRF, Capital Recovery Factor), 운전자본(NWC)을 산정하였다.

여기서, DE는 설계비용, X는 유동자금, r은 이자율, n은 설비의 수명(year), Y는 운전자본 계수이다. 인자들의 값은 앞서와 마찬가지로 기존 문헌으로부터 확인된 값 중 비교적 보수적인 값을 이용하였는데, 설계비용과 유동자금은 각각 주요공정시설비용의 30 %, 10 %로 가정하였다35,36,37).

총 설비투자비용(Total CAPEX)은 고정투자비용, 부대시설, 운전자본의 합으로 계산되며, 연간 설비투자비용(Annual CAPEX)는 총 설비투자비용에 자본회수계수를 곱하여 계산된다.

운전비용은 공정에 사용한 원재료 및 에너지에 대한 변동운전비용(Variable O/M(Operation/Management) cost)과 고정운전비용(Fixed O/M cost)으로 설정하였다. 변동운전비용은 공정에 사용한 원재료의 구입비, 에너지 사용료 등 설비 운전에 필요한 비용을 고려하여 산정하였고, 고정운전비용은 인건비, 설비 유지비, 간접비 등을 고려하여 산정하였다. 경제성 평가 지표로는 비용편익 비율(B/C ratio, Benefit Cost Ratio), 내부수익률(IRR, Internal Rate of Return), 순현재가치(NPV, Net Present Value)를 사용하였으며, 각각의 지표는 식 (10), (11), (12)에 의해 계산하였다.

여기서, t0는 분석기간의 시점(t), T는 분석기간의 종점(t), Bt는 시점 t에서의 편익(KRW, 원), Ct는 시점 t에서의 비용(KRW, 원), IRR은 내부수익율이다.

4.2.1. 경제성 평가의 가정 조건

탄소광물화 기술은 아직 상용화된 공정이 없고, 연구도 부분적으로 이루어진 상태이므로 전체적인 경제성 평가를 위해서는 많은 부분을 예상과 가정에 의존해야 하는데, 이 경우 경제성 평가 자체에 대한 신뢰성은 상당 부분 낮아지게 된다. 그럼에도 불구하고 본 연구에서 개략적으로나마 경제성 분석을 수행한 이유는 탄소광물화 기술이 기후변화대응을 위한 하나의 핵심 기술로 활용되기 위한 가능성을 제시하기 위함이다. 다만 다소 보수적인 값들을 이용하여 평가를 진행하였기에 실제 설비 운용 시에는 본 연구에서 분석된 결과보다 경제성이 개선될 가능성이 높다고 판단된다.

석탄재 탄소광물화 공정의 경제성 분석을 위해 설정된 가정은 다음과 같다.

•석탄재 및 배가스(이산화탄소)는 무상으로 공급받는다.

•탄소광물화 설비는 발전소 인근에 설치하며, 이에 따라 석탄재 및 배가스의 공급을 위한 운송비는 발생하지 않는다.

•생산된 복합탄산염은 적절한 용도(건설골재)로 전량 판매된다.

•이산화탄소 배출권의 가격은 매월 변동되기 때문에 특정하기는 어려우므로 2021년 가격인 20,000원/톤을 고정값으로 적용한다.

•전력 사용 요금은 사용량에 따른 할증, 주간/야간 가격 등을 고려하여 평균인 70원/kW를 적용한다.

4.2.2. 경제성 평가 결과

석탄재 탄소광물화 공정의 설비 수명을 30년, 연간 할인율을 7 %로 책정하였을 경우 연간 총 설비투자비용은 26,628,153원으로 산정되었다. 연간 운전비용에서 석탄재 및 이산화탄소 원료는 무상으로 제공되는 것으로 가정하였으며, 관련 용수사용 및 전력량은 다음과 같이 산정했다. 용수단가는 ton당 1,200원으로 연간 용수사용량은 100 ton이며, 전력요금은 kW당 70원으로 전력사용량은 132 kWh으로 산정했다. 인건비는 주간 2인, 야간 1인 기준으로 연간 총 인건비는 95,000,000원으로 책정하였다. 수익구조는 생산된 복합탄산염을 판매한 수익과 발전소에서 배출된 이산화탄소를 감축하여 얻는 탄소배출권 수익으로 산정하였다. 복합탄산염을 건설재료(골재 대체재)로 판매하였을 경우의 단가는 톤당 13,000원, 이산화탄소 배출권 가격은 21년 기준 ton당 20,000원으로 책정하였다39). 이 경우, 17,585 ton의 복합탄산염 판매와 800 ton의 이산화탄소 배출권 확보를 통해 연간 총 244,605,000원의 수익이 창출된다.

계산 결과 비용과 수익을 감안한 탄소광물화 설비의 비용편익 비율은 1.04, 복합탄산염의 단위 ton 당 생산단가는 13,322원으로 예상되었다. 석탄재와 배가스를 이용한 복합탄산염 생산 탄소광물화 설비의 경제성 평가결과는 Table 7과 같다.

Table 7.

Economic analysis of carbon mineralization plant (Unit : KRW)

5. 결 론

탄소광물화 기술은 이산화탄소 감축 잠재량 및 경제성을 고려할 때 대규모 이산화탄소 감축을 실현하기 위한 방안으로서 높은 우선순위를 가지는 것으로 여겨지고 있다. 본 연구에서는 실현가능한 온실가스 감축수단인 탄소광물화 기술의 대규모 상용화에 앞서 기초 자료를 제공하고자 탄소광물화 기술의 경제성과 환경성에 대한 기초적인 분석을 진행하였다. 구체적으로 순환유동층 발전소에서 배출되는 석탄재와 배가스를 이용하는 탄소광물화 설비에 대한 실질적인 이산화탄소 감축량을 산정하고 개략적인 경제편익분석을 수행하였다.

분석 결과 복합탄산염 1톤 생산 시 실질적인 이산화탄소 감축량은 45.8 kgCO2eq으로, 이산화탄소 투입량 기준 6,000 tonCO2/년 규모 플랜트 운용 시 최대 17,585 ton/년의 복합탄산염을 생산함과 동시에 805.3 ton/년의 이산화탄소를 감축할 수 있을 것으로 나타났다. 복합탄산염과 탄소배출권으로 창출 가능한 수익을 감안할 때 비용편익비는 1.04, 내부수익률은 10.65 %, 순현재가치는 24,713,465원으로 비교적 경제성이 있는 것으로 판단되었다.

본 연구 수행 시 경제성 평가 과정에서 많은 변수들을 가정값으로 사용하였다. 따라서 어떠한 조건의 가정값들을 선택하는지에 따라 경제성 평가 결과가 다르게 도출되게 되며, 이를 보완하기 위해 여러 변수들의 변화가 미치는 영향에 대한 민감도 분석을 수행해야 한다. 다만 본 연구는 아직 구축되지 않는 가상의 탄소광물화 설비에 대한 사전 경제성 평가를 위해 수행된 것으로, 추후 설비 구축이 완료된 후 변수들을 명확히 설정하여 경제성을 재평가할 필요가 있다. 연구 결과 이러한 제약에도 불구하고 탄소광물화 공정의 반응율 및 판매단가 등을 기존 연구 결과 등을 토대로 보수적으로 책정한 조건에서도 상당 수준의 경제성이 있는 것으로 나타났으며, 향후 실제 상용 공정 운용 시에는 본 연구에서 분석된 것보다 경제성 향상 가능성이 높은 것으로 판단된다.

향후 연구에서는 탄소광물화 공정의 불확실성을 줄이기 위해, 변수들을 명확히 설정하고 경제성을 평가할 필요가 있다. 또한 군집된 발전소의 규모 및 지리 특성을 고려하여, 최적 탄소광물화공정의 규모, 위치, 개수 등을 산정할 예정이다.