1. 서 론

시멘트 제조 공정 중 클링커 소성용 연료로 주연료인 유연탄과 함께 폐타이어, 폐합성수지 및 폐고무류 등의 다양한 대체연료가 사용되고 있다1,2). 시멘트 소성 공정 중 대체연료 사용은 천연자원인 유연탄의 사용량을 감소시키는데 기여할 수 있고, 또한 폐자원의 유효 재활용 측면에서도 적절한 방법이다. 국내 시멘트산업은 1997년 폐타이어의 연료화를 시작으로, 2000년대 이후 다양한 대체연료 사용이 본격화 되었다. 국내 시멘트산업의 대체 연료 사용량은 Table 1과 같이 매년 증가하고 있으며, 2017년 127만톤에서 2021년 225만톤으로 대폭 증가하였다3). 해외에서는 20~30년 전부터 시멘트 소성 공정에서 대체연료 재활용 기술이 상용화 되었다. 특히 일본, 유럽, 미국 등의 선진국에서는 천연자원 보존과 자원 순환형 사회 정착을 위해 시멘트산업의 역할이 필요하였다4). 2000년대 이후에는 전 세계적으로 온실가스 감축이 이슈화되어 폐기물 재활용을 통한 온실가스 저감 효과 도출이 매우 중요하였다. 독일은 순환자원 재활용이 가장 활발한 국가로, Table 2와 같이 시멘트 소성로에 사용되는 전체 연료 중 약 69%를 대체연료로 사용하고 있다. 오스트리아의 대체연료 사용률은 71%, 폴란드는 74% 등이며, EU 평균 대체연료 사용량은 52%에 이른다. 미국은 폐합성수지 사용과 더불어 페인트 슬러지, 피혁 폐기물 등도 사용하고 있으며, 일본은 기름 오염 토양, 생활쓰레기 등도 사용하고 있다. 중국은 급격한 도시화에 따른 폐기물 처리문제로 시멘트산업에서의 재활용이 확대되는 추세이다4). 국내 시멘트 공장의 대체연료 사용률은 2021년 35% 수준이며, 향후 대체연료 사용량은 유럽 등의 선진국들과 같이 증가할 것으로 예측되고 있다5).

Table 1.

Types and uses of alternative fuels in the domestic cement industry (Unit : Thousand Ton)

| Kind | 2017 | 2018 | 2019 | 2020 | 2021 |

| Waste Tire | 263 | 286 | 275 | 186 | 165 |

| Waste Plastic | 858 | 915 | 1,016 | 1,407 | 1,952 |

| Waste Rubber | 115 | 70 | 76 | 88 | 112 |

| Waste Wood | 30 | 92 | 35 | 40 | 16 |

| Sum | 1,266 | 1,363 | 1,402 | 1,720 | 2,245 |

Table 2.

Alternative fuel utilization rates by country (Unit : %)

| Nation | Korea | Germany | Austria | Poland | France | Spain | Eu (Ave.) |

| Utilization rate (%) | 35 | 69 | 71 | 74 | 44 | 39 | 52 |

| Year | ’21 | ’20 | ’20 | ’20 | ’20 | ’20 | ’20 |

시멘트 클링커 제조를 위한 대체연료 사용 시 시멘트 품질, 환경과 안전에 어떠한 시멘트 품질은 대체연료에 함유된 염소 등의 미량성분에 의해 영향을 받을 수 있다는 우려가 있으며, Schindler 등은 폐합성수지 등의 대체연료가 시멘트 모르타르 및 콘크리트의 압축강도, 응결, 작업성과 같은 품질에 미치는 영향이 크지 않다고 평가하였다6,7). 하지만 실제 시멘트 제조공정에서 대체연료의 사용이 시멘트 품질에 미치는 영향에 대해 연구한 사례는 찾아보기 어렵다. Chatterjee 등은 킬른 시스템에서 대체 연료 시 클링커 특성은 변화될 수 있으며, 이는 공정 영향과 소재 영향에 기인한다고 하였다. 공정 효과는 유연탄 대비 대체연료 사용에 따른 점화 온도 및 공기 요구량의 차이에 기인하며, 소재 효과는 연료 연소재의 흡수와 비휘발성 중금속 등의 잔류에 기인한다고 하였다8). 하지만 최근까지도 폐합성수지가 클링커 특성에 미치는 영향에 대한 체계적 연구 수행이 미미한 수준이다. 향후 시멘트 클링커 제조 시 폐합성수지 사용량이 증가될 것으로 예측되어, 폐합성수지 관련 연구가 매우 중요할 것으로 판단된다.

따라서 본 연구에서는 대표적 수지 원료인 PP(polypropylene), PE(polyethylene), PS(Polystyrene) 및 PVC(Polyvinyl Chloride) 등의 기초 분석을 진행한 후, 이들 수지류와 혼합원료를 동시 연소․소성하여 클링커를 제조하였다. 또한 수지류 연소 클링커의 물성을 분석하여, 수지류 연소 시 수지류가 클링커 물성 변화에 미치는 영향을 분석․평가하였다.

2. 실험 방법

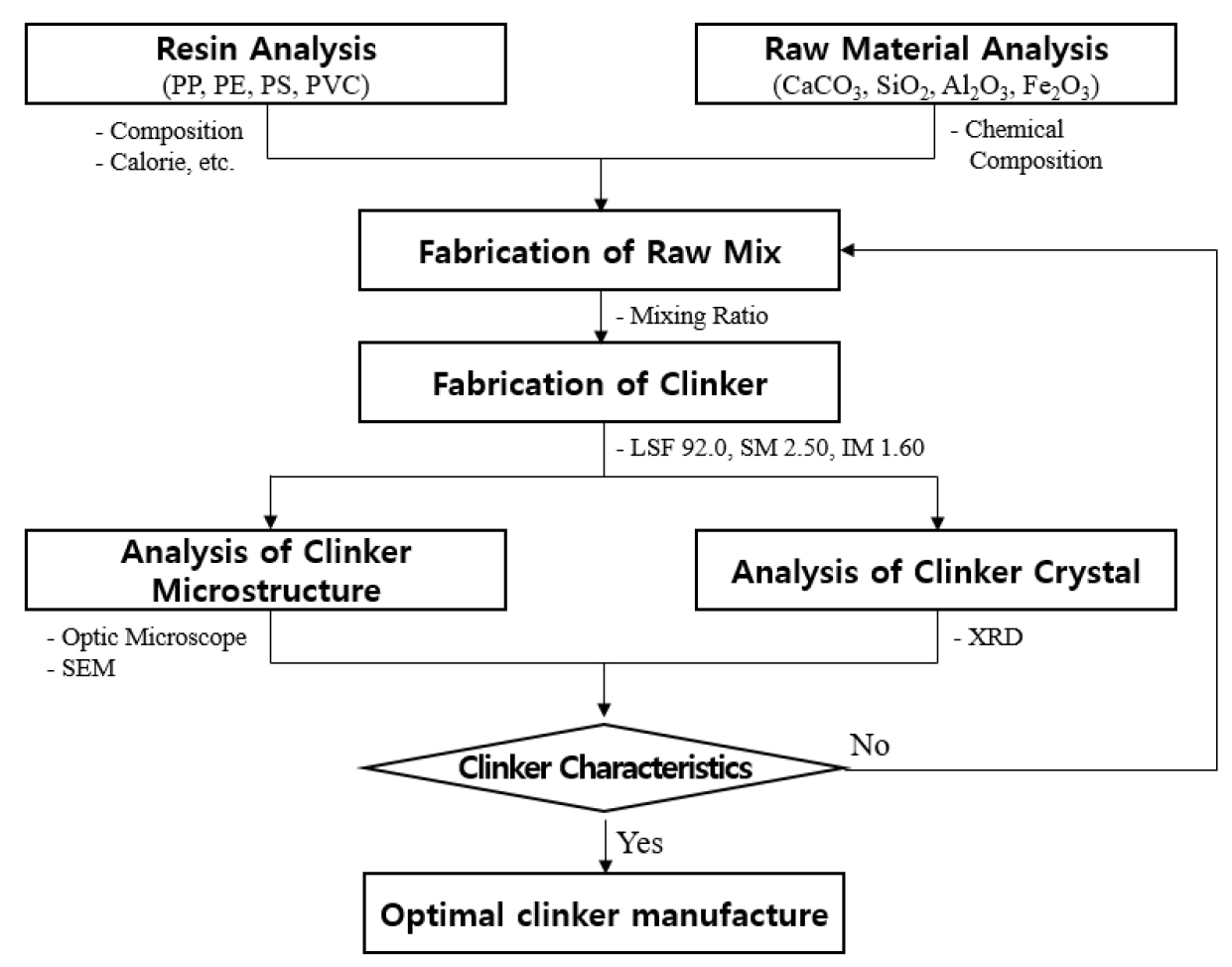

본 연구에서는 각각의 수지가 클링커 특성에 미치는 영향을 파악하기 위해 PP, PE, PS, PVC 등의 수지류를 사용하였으며, 개략적 실험 방법을 Fig. 1에 나타내었다. 각각의 수지류는 열분석 장비인 TG-DTA(Rigaku, TG-DTA8122/S-SL)를 사용하여 열분해 특성을 분석하였으며, 열량계(LECO Co., AC600)를 사용하여 수지의 발열량도 측정하였다. 열분석 및 열량 분석이 종료된 수지는 혼합원료 성구체와 동시 연소하기 위해 동결 분쇄기(Spex SamplePrep, 6875D Freezer/Mill)를 사용하여 2mm 이하로 분쇄하였다.

수지 연소․소성 클링커 제조를 위해 4종의 시약급 원료를 사용하였으며, 시약급 원료는 CaCO3(일본, JUNSEI), SiO2, Al2O3 및 Fe2O3(한국, SAMCHUN) 등이다. 시약급 원료는 습식 분석 진행 후 혼합원료로 배합하였으며, 혼합원료 제조를 위해 클링커 모듈러스는 LSF(Lime Saturation Factor) 92.0, SM(Silica Modulus) 2.50, IM(Iron Modulus) 1.60으로 제어하였다. 각각의 시약급 원료 배합조건 도출 후 배합조건에 따라 시약급 원료를 배합하였으며, 혼합원료는 혼합수량 30%, 성구체 무게는 약 25g으로 성구화 하였다. 제조된 성구체는 100℃ 건조기에서 항량 건조하였다. 건조가 종료된 성구체는 동결분쇄한 수지류와 함께 도가니에 장입 후 전기로(HAN TECH CO., HT-1630FL)에서 소성하였다. 성구체 소성은 최대 온도 1450℃에서 30분간 소성하여 클링커화 하였다. 클링커는 광학현미경(OLYMPUS, DSXC-HRSU-RF)을 사용하여 미세구조를 관찰했으며, X-선 회절분석기(BRUKER, D8 ADVANCE)를 사용하여 결정 특성을 분석하였다. 즉 상기와 같이 각각의 수지 연소에 따른 클링커의 결정 형상 및 결정 구조 등을 분석하여, 수지류가 클링커 광물에 미치는 영향을 평가하였다.

3. 결과 및 고찰

3.1. 수지류 분석

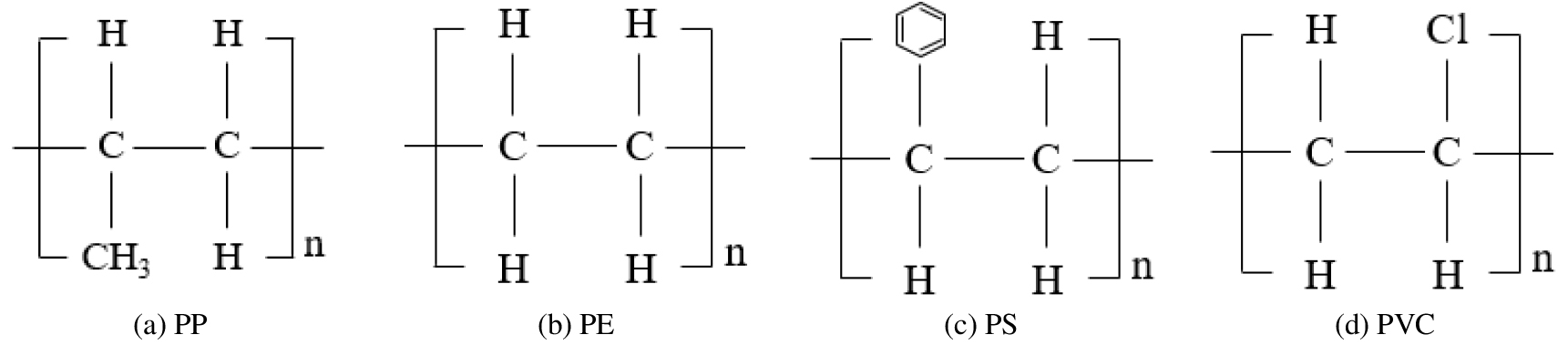

본 연구에서 사용한 수지의 구조식을 Fig. 2에 나타내었으며, PP, PE와 PS는 탄소와 수소라는 단 2종의 원자만으로 구성되어 있다. PP의 분자 구조는 [C3H6]n이며, 분자량 (42×n)g이고, PE는 [C2H4]n, 분자량 (28×n)g에 불과하며, PS는 [C8H8]n, 분자량은 (104×n)g이다. PVC는 PE의 분자 구조와 유사하며, 분자 구조는 [C2H3Cl]n, 분자량은 (62.5×n)g이다. 각각의 비중은 PP 0.902~0.906, PE 0.91~0.965, PS 1.04~1.0 및 PVC 1.3~1.4 수준이다9).

일반적으로 고위발열량은 연료가 완전 연소했을 때의 열량으로, 연소에 의해 발생하는 수증기의 잠열을 포함한 값이다. 반면 저위발열량은 열로서 이용할 수 없는 수증기 증발의 잠열을 뺀 값으로 실제로 사용되는 연료의 발열량을 나타낸 것이다. 본 연구에서는 수지별 발열량을 3회 측정하였으며, 이 값들은 고위발열량을 나타낸 것이다(Table 3). PP와 PE의 발열량은 약 11,000kcal/kg 수준이었으며, PS는 9,936kcal/kg이었다. 하지만 PVC는 5,995kcal/kg으로 PP와 PE의 약 54% 수준에 불과하였다. 이는 일반적으로 알려진 수지류 발열량과 유사한 값이며, 문헌에 의하면 고위발열량은 PP와 PE 발열량은 11,040kcal/kg, PS 9,680kcal/kg 및 PVC 4,230kcal/kg라고도 하였다9).

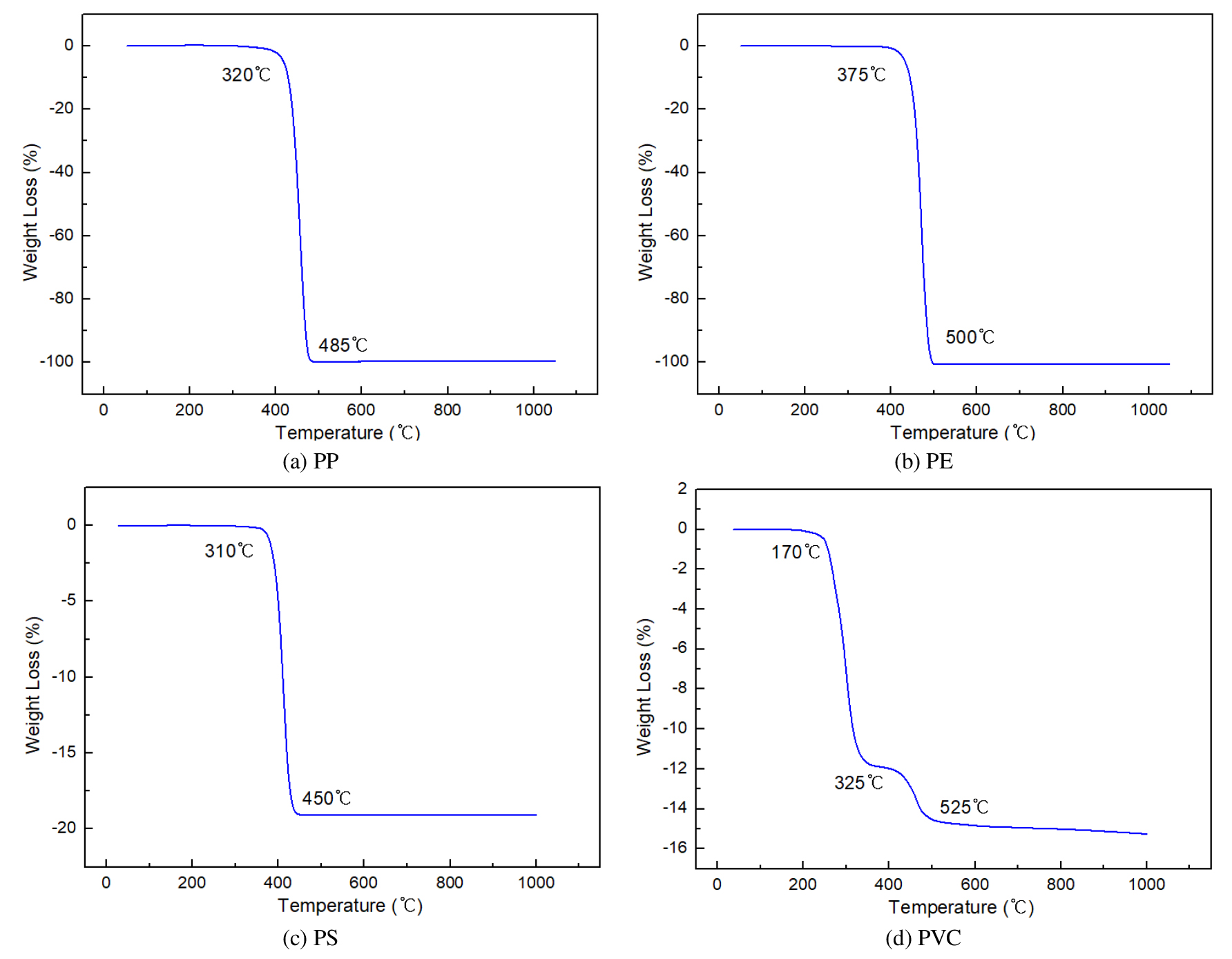

각 수지별 열분석 (TG) 결과를 Fig. 3에, 수지의 분해 시작 및 종료 온도를 Table 4에 나타내었다. Fig. 3 및 Table 2와 같이 PP, PE 및 PS는 약 280~300℃에서 열분해가 시작되며, 440~500℃에서 열분해가 종료되었다. 하지만 PVC는 170℃에서 열분해가 시작되어 525℃에서 종료되었다. 또한 1차 열분해 피크(170℃)와 2차 열분해 피크(325℃)가 관찰되었으며, 1차 열분해 피크는 염화수소의 방출에 기인하고, 2차 열분해 질량 감소는 탄소질 잔류물의 열분해에 기인한 것으로 알려져 있다10).

Table 3.

Calorific value as synthetic resin (Unit : kcal/kg)

| Sample | No.1 | No.2 | No.3 | Average |

| PP | 10,934 | 11,072 | 10,932 | 10,980 |

| PE | 11,074 | 11,079 | 11,078 | 11,076 |

| PS | 9,930 | 9,950 | 9,929 | 9,936 |

| PVC | 5,998 | 6,002 | 5,986 | 5,995 |

Table 4.

Start and end temperatures of degradation as synthetic resin

| Sample | Start of degradation (℃) | End of degradation (℃) |

| PP | 320 | 485 |

| PE | 375 | 500 |

| PS | 310 | 450 |

| PVC | 170 | 525 |

3.2. 혼합원료 및 클링커 분석

혼합원료 제조를 위해 사용한 각 시약들의 화학분석 결과를 Table 5에 나타내었으며, 이들 시약을 사용하여 클링커를 제조하였다. 동결분쇄한 수지류는 혼합원료 대비 8.3% 첨가하여 전기로에서 소성하였다. 이와 같이 제조된 각각의 클링커는 free-CaO를 측정하였으며, 결정상 및 결정구조도 분석하였다. 클링커 제조 시 LSF 92.0, SM 2.50, IM 1.60으로 제어하였으며, 이때 시약별 혼합량은 Table 6과 같이 CaCO3 78.88wt.%, Al2O3 3.72wt.%, SiO2 15.07wt.%, Fe2O3 2.33wt.%이었다. 다음의 R. H. Bogue 식(1), (2), (3), (4)에 따라 계산된 4대 광물 함량은 alite(3CaO․SiO2, C3S) 57.07%, belite(2CaO․SiO2, C2S) 23.07%, aluminate(3CaO․Al2O3, C3A) 9.03%, Ferrite(4CaO․Al2O3․Fe2O3, C4AF) 10.80% 수준이었다11).

Table 5.

Chemical analysis of the reagents used in this study (Unit : wt.%)

| Reagent | CaO | SiO2 | Al2O3 | Fe2O3 | Na2O | MnO | LOI |

| CaCO3 | 55.98 | - | - | - | - | - | 44.00 |

| SiO2 | - | 99.8 | - | - | - | - | 0.20 |

| Al2O3 | 0.04 | - | 99.5 | - | 0.23 | - | 0.20 |

| Fe2O3 | - | - | - | 99.5 | - | 0.16 | 0.16 |

Table 6.

Mixing ratio of raw mix and mineral contents of clinker

| Raw Mix | Clinker | ||

| Reagent | Mixing ratio (wt.%) | Mineral | Content (wt.%) |

| CaCO3 | 78.88 | Alite | 57.07 |

| SiO2 | 15.07 | Belite | 23.07 |

| Al2O3 | 3.72 | Aluminate | 9.03 |

| Fe2O3 | 2.33 | Ferrite | 10.80 |

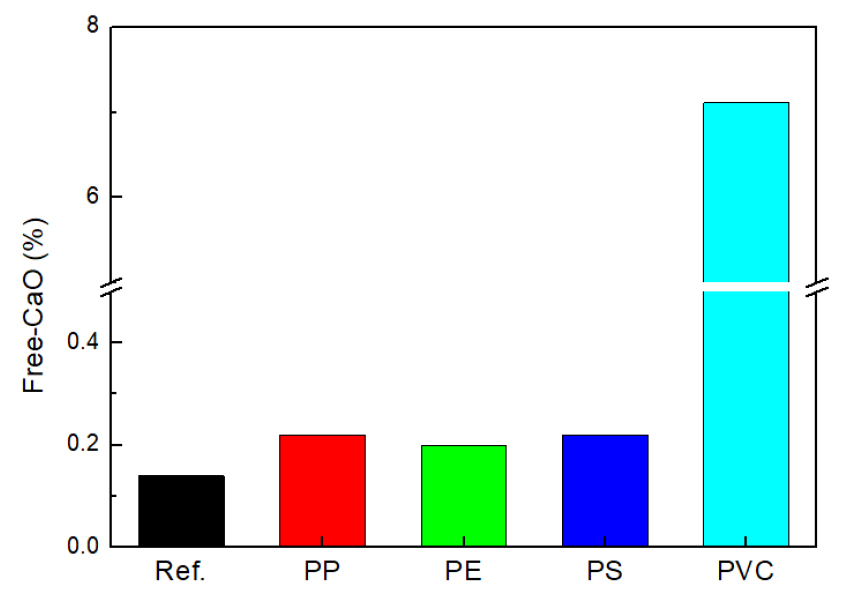

일반적으로 클링커 반응에 참여하지 못한 free-CaO 측정을 위해 Ethylene glycol(에틸렌글리콜) 분석방법을 사용한다. 이 방법은 클링커 미분말과 에틸렌글리콜을 넣은 삼각 플라스크를 60~70℃의 항온 수조에 장입 및 30분 유지 후 염산 용액으로 적정하는 방법이다12). 본 연구에서도 에틸렌글리콜 분석법을 사용하였으며, 수지 종류별 free-CaO 함량을 Fig. 4에 나타내었다. Fig. 4와 같이 수지를 사용하지 않은 Ref. 클링커, PP, PE, PS 사용 클링커의 free-CaO 함량은 모두 0.2±0.06% 수준으로 유사하였다. 하지만 PVC를 사용한 클링커는 7.11%로 매우 높은 값을 나타내었다. 이는 PVC 연소 시 기존 클링커링 반응과는 다른 결과가 도출된 것으로, PVC에 존재하는 염소 성분에 의해 클링커 내의 염소 함량이 크게 증가(Table 6 참조)하여 소성성이 저하된다는 것을 확인할 수 있었다.

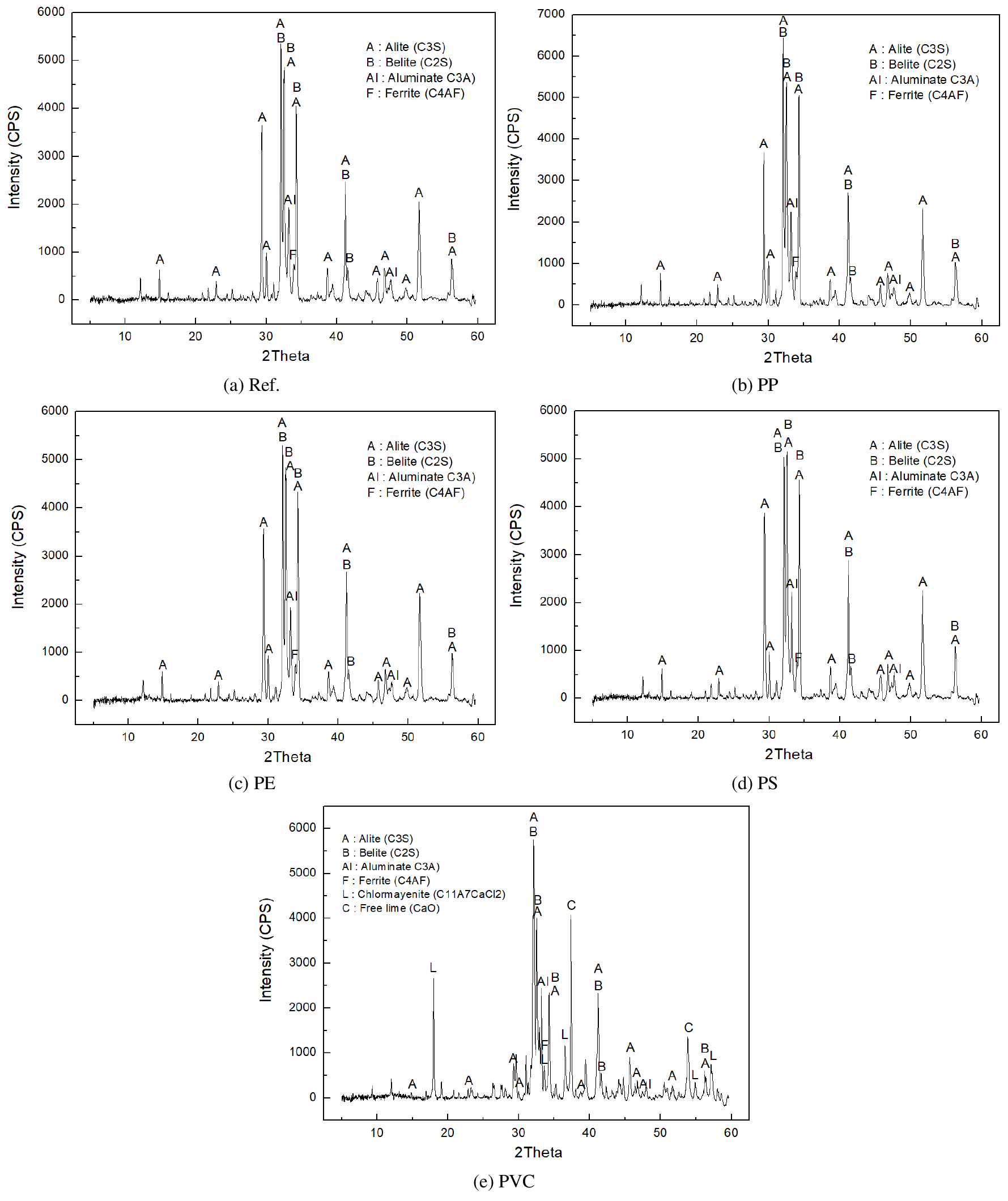

각각의 수지류를 연소한 클링커의 XRD 패턴을 Fig. 5에, 약 32° 부근의 alite 1차 피크 강도(CPS, Count Per Second)를 Table 7에 나타내었다. 모든 XRD 패턴에서 클링커 4대 광물(alite, belite, aluminate, ferrite) 피크가 검출되었으며, 일반적인 클링커와 유사 수준의 피크 형상이 관찰되었다. 하지만 PVC 연소 클링커의 XRD 패턴은 차이가 있었으며, 특히 chlormayenite (11CaO․7Al2O3․CaCl2) 등의 결정도 검출되었다. Chlormayenite는 원료 또는 연료에서 혼입되는 염소 성분이 클링커링 과정에서 mayenite(12CaO․7Al2O3) 등과 결합하여 생성된다13). 더불어 클링커링 반응에 참여하지 못한 free-CaO 피크도 검출되었으며, 이는 free-CaO의 화학분석 결과인 Fig. 4와도 일치하는 것이다. 즉 염소 함량이 높은 PVC 수지 연소 시 염소 성분이 휘발 및 클링커로 이동하여 chlormayenite 결정 생성에 기여한 것으로 사료되었다.

Table 7.

XRD peak intensity of clinker using each synthetic resin

| Clinker | Ref. | PP | PE | PS | PVC |

| Intensity (CPS) | 5,357 | 6,440 | 5,300 | 5,036 | 5,756 |

이와 같이 PVC 함유 염소 성분이 얼마나 클링커로 이동되었는지를 확인하기 위해, 수지 연소 클링커들의 염소 함량을 분석하였다(Table 8 참조). 수지류를 사용하지 않은 클링커의 염소 함량은 8.4mg/kg이었으며, PVC를 제외한 PP, PE, PS 수지 연소 클링커들도 유사한 염소 함량(10.2~13.4mg/kg)을 나타내었다. 하지만 PVC 연소 클링커의 염소 함량은 3.77%로, Ref. 대비 약 4,488배 수준이었다. 이와 같은 영향으로 PVC는 chlormayenite 생성 등에 충분히 영향을 줄 수 있으며, 또한 미반응 free-CaO의 증가에도 기여한 것으로 추정되었다.

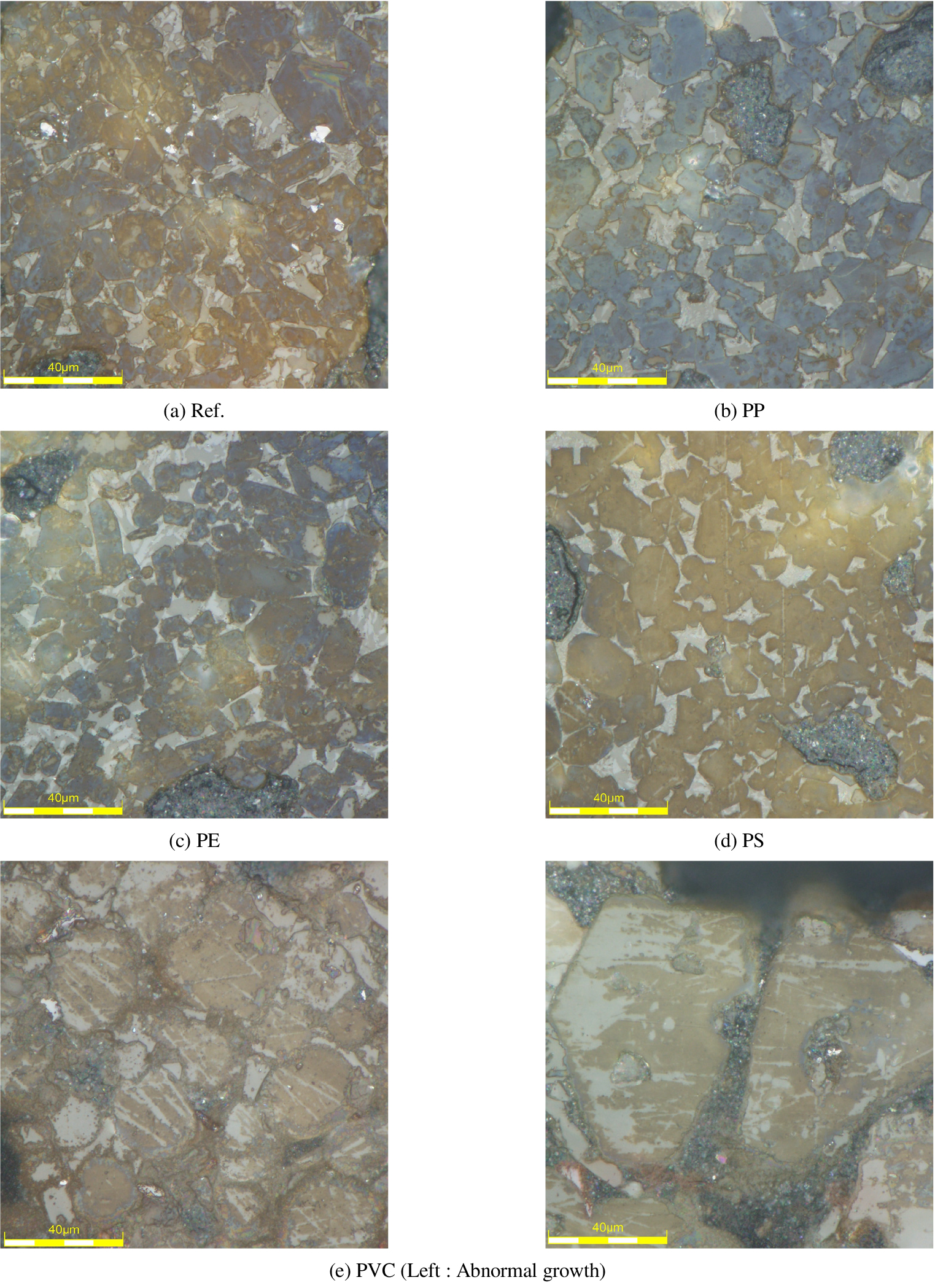

일부 연구자들은 광학현미경을 사용하여 클링커 광물 크기를 측정한 후 alite 및 belite 입도 분포 상관관계를 대상으로 압축강도 값을 예측하였으며, 이때 alite 크기는 15~20μm, belite는 25~40μm가 가장 적합하다고 발표하였다14). 즉 클링커 광물 크기는 최종 시멘트의 압축강도 등의 물성에도 영향을 줄 수 있다는 것을 확인하였다. 더불어 클링커 광물 크기는 염소 함량에 따라서도 변화될 수 있어, 이에 대한 분석도 필요하다15). 따라서 본 연구에서도 광학현미경을 사용하여 수지 연소 클링커의 미세 구조를 관찰하였으며, 이를 Fig. 6에 나타내었다. Ref. 클링커의 alite 크기는 약 10~20μm 수준이었으며, belite 크기는 약 15~25μm 수준이었으며, 이는 기존 연구자들이 주장한 적정 크기로 판단되었다14). 또한 PP, PE, PS 연소 클링커들의 alite 및 belite 크기도 Ref. 클링커 결정 크기와 유사하였다. 즉 클링커 결정 크기만을 고려했을 경우, Ref. 클링커와 PP, PE, PS 연소 클링커/시멘트의 물성은 유사할 것으로 추정되었다. 향후 각각의 수지를 사용하여 클링커를 제조한 후 물성 분석과 수지 연소 클링커의 물성까지도 평가할 예정이다. 하지만 PVC 연소 클링커의 alite 크기는 약 20~80μm 수준으로 크게 증가하였으며, belite 크기도 약 20~80μm 수준이었다. 특히 결정 크기가 80μm 전후로 크게 성장하는 비정상적 현상도 관찰되었다. 이는 Table 8에 언급한 바와 같이, 클링커 내 염소 함량이 3.77%로 매우 높기 때문이다. 일반적으로 염소 성분은 클링커링 과정에서 광화제로 작용하여 소성 온도를 낮출 수 있으며, 이에 따라 좀 더 낮은 온도에서 액상 생성에 기여할 수 있으며, 더불어 클링커의 고상-액상 반응을 가속화하여 클링커 광물 크기를 증가시킬 수 있다고 알려져 있다14,15). 일부 연구에서는 혼합원료에 염소 함량을 2,000ppm(클링커 내 염소 함량은 약 400ppm)까지 증가시켰을 경우, 염소 함량 증가에 따라 클링커 결정 크기가 소폭 증가한다고 하였다16). 이때 alite 크기는 약 13μm에서 16μm로 증가하였고, belite 크기도 유사한 경향을 나타낸다고 하였다. 즉 본 연구와 상기 연구는 염소 함량 증가에 따라 클링커 결정 크기가 커지는 동일한 경향을 나타내었다. 하지만 본 연구와 상기 연구의 결정 크기는 매우 차이가 크며, 이는 염소 함량 차이에 기인하는 것으로 추정되었다.

4. 결 론

본 연구에서는 4가지 수지(PP, PE, PS 및 PVC)를 첨가한 후 고온 소성하여 클링커를 제조하였다. 이때 상기 수지류의 기초 분석과 더불어 수지가 동시에 연소된 클링커의 물성도 분석하여 다음과 같은 결론을 도출하였다.

1. 본 연구에서 사용한 모든 수지류의 발열량은 5,000kcal/kg 이상이었으며, PP 10,980kcal/kg, PE 11,076kcal/kg, PS 9,936kcal/kg 및 PVC 5,995kcal/kg이었다. 즉 PP와 PE의 발열량은 가장 높았으며, PVC는 가장 낮은 값을 나타내었다.

2. PP, PE 및 PS의 열분해 시작 온도는 약 280~300℃, 열분해 종료 온도는 440~500℃로 판단되었다. 하지만 PVC의 열분해 시작 온도는 170℃, 종료 온도는 525℃이었다. 이는 PVC가 2단계의 열분해 과정을 거치며, 1차 분해는 염화수소의 방출 및 2차 분해는 탄소 잔류물의 열분해에 의한 것으로 사료되었다.

3. 수지 종류별 클링커의 free-CaO 함량 분석 결과, PP, PE, PS 연소 클링커의 free-CaO 함량은 모두 0.2±0.06% 수준이었다. 하지만 PVC를 첨가한 클링커는 7.11%로 매우 높은 값을 나타내었다.

4. PP, PE, PS 동시 연소 클링커의 XRD 패턴은 모두 유사하였으나, PVC 연소 클링커는 chlormayenite 및 free-CaO 피크가 검출되었다. 이는 염소 함량이 높은 PVC 수지 사용 시 염소 성분이 휘발 및 클링커로 이동하여 chlormayenite 결정 생성에 기여한 것으로 추정되었다.

5. 각 수지 연소 클링커의 염소 함량 분석 결과, PP, PE, PS 수지 연소 클링커는 유사한 염소 함량(10.2~13.4mg/kg)을 나타내었다. 하지만 PVC 연소 클링커의 염소 함량은 3.77%로 매우 높았다. 즉 상기 4.와 같이 PVC 수지는 chlormayenite 생성과 미반응 free-CaO 증가에 기여할 수 있었다.

6. 상기에서 언급한 결과들로부터 PVC를 제외한 PP, PE, PS는 클링커 소성연료로 충분히 사용될 수 있으며, PVC는 소량 사용 또는 적정 전처리 방안 도출 후 사용하는 것이 더욱 적합할 것으로 판단되었다.