1. 서 론

2. 선행 연구 사례

3. 시멘트 소성 공정

4. 데이터의 수집 및 분석

4.1. 연료 투입량 데이터 분석

4.2. 예측 목표 변수 분석

5. 학습 데이터 전처리

6. 예측 모델 구조 설계

7. 설명가능 인공지능

8. 결 과

9. 결론 및 고찰

1. 서 론

최근 전 세계 시멘트 산업은 환경 오염 문제를 해결하기 위해 탄소중립 시나리오를 발표하고, 소성 공정에 투입하는 유연탄의 대체연료를 사용하는 방안을 제시하고 있다.

2020년 유럽 시멘트 협회(CEMBUREAU)는 시멘트-콘크리트 탄소중립 로드맵을 발표하였다. 2050년까지 탄소 배출 기준값(783kg CO2/t of cement)을 0으로 낮추는 것을 목표로 5C, 즉 시멘트 클링커(Clinker), 시멘트(Cement), 콘크리트(Concrete), 시공(Construction), (재)탄산화((Re)Carbonation) 다섯 분야에 대해서 각각 탄소 중립 전략을 발표하였다. 특히, 클링커 제조(석회석 소성) 공정의 탄소 저감 방안 중 하나로 유연탄 대체연료 사용을 제시하였다1).

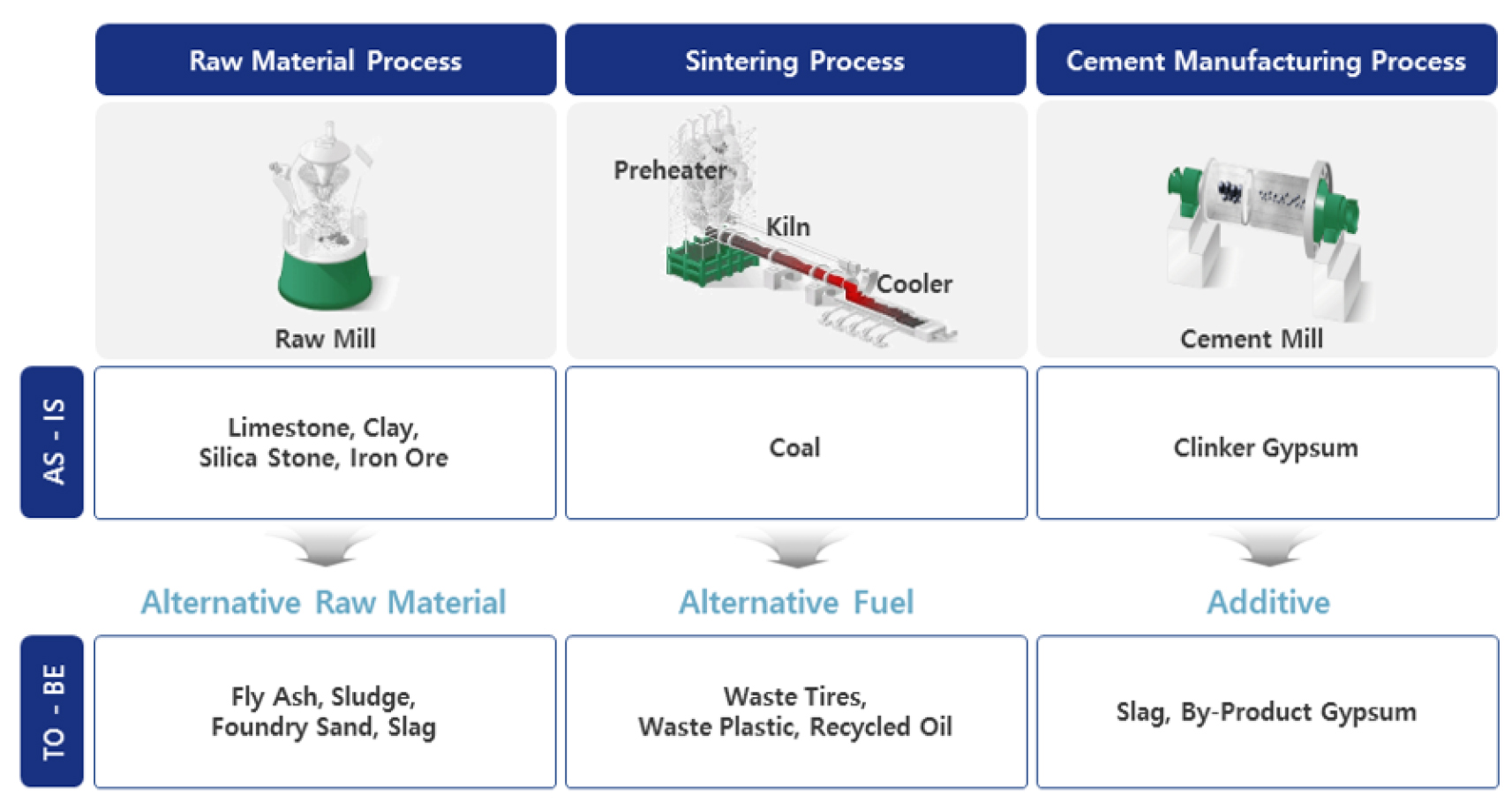

2021년 대한민국 정부도 2050 탄소중립 시나리오를 발표하였다. 전환, 산업, 건물, 수송 등 부문별로 화력발전 잔존 여부에 따라 A, B 두 가지 시나리오로 구성되었으며, 시멘트 산업을 포함한 산업 부문은 2018년 탄소 배출량 260.5(백만 톤 CO2eq)를 기준으로 80.4%를 감축하여 2050년 배출량 51.1(백만 톤 CO2eq)을 달성할 것을 목표로 제시하였다. 이 중, 시멘트 산업은 고체 화석연료(유연탄)를 폐합성수지 60%, 수소 열원(바이오매스 연동) 40%로 총 100% 완전히 대체하여, 2018년 대비 탄소 배출량 53%를 감축할 것을 목표로 제시하였다2). 이에 따라 국내 시멘트 산업에서는 Fig. 1과 같이 시멘트 제조 시 원료 공정, 소성 공정, 시멘트 분쇄 공정에서 각각 원료용, 연료용, 첨가제용 순환자원을 투입하여 재활용하고 환경친화적 산업으로서 탄소중립을 실천하고 있다3).

시멘트 소성 공정에 투입되는 유연탄을 대체연료로 대체하면, 다음과 같이 환경적, 사회적, 경제적 측면에서 다양한 장점이 있다.

첫째, 소성 공정의 온실가스 배출량을 저감할 수 있다. 우리나라 시멘트 산업은 철강, 석유화학 다음으로 많은 탄소를 배출(’19년 기준 3,900만 톤)하고 있으며, 특히 소성 공정에서 사용되는 유연탄의 탄소 배출량은 시멘트 생산 공정 전체 배출량의 약 33%를 차지한다4). 또한 유연탄의 온실가스 배출계수는 95톤(CO2/TG)이지만, 대체연료로 사용되는 합성수지는 약 75톤(CO2/TG)으로 유연탄보다 온실가스 발생량이 약 21% 적기 때문에 보다 온실가스 배출량을 감소시킬 수 있다5).

둘째, 폐기물 처리 문제를 해결하고 자원순환에 기여할 수 있다. 대체연료를 시멘트 킬른에 투입하면 폐기물을 땅에 매립하지 않을 수 있고, 고온(가스 온도 2,000℃, 원료 온도 1,450℃)에서 연소하기 때문에 대기 오염 물질 발생 없이 소각할 수 있다. 따라서 쓰레기 매립이나 소각으로 발생하는 사회적 문제점들을 환경친화적으로 해결할 수 있다.

셋째, 온실가스 저감, 공공 폐기물 처리시설의 최소화, 유연탄의 수입 비용 절감 등의 효과로 인해 경제적 이득을 창출할 수 있다. 소성 공정에서 사용되는 유연탄은 대부분 수입하고 있으며, 만약 외교 문제 등으로 인해 공급량이 부족한 경우, 유연탄의 가격이 폭등할 수 있다. 반면, 대체연료는 유연탄보다 저렴하거나, 무료로 사용할 수 있으며, 폐기물 처리 비용을 받고 사용할 수도 있다. 2021년 서울과학기술대 배재근 교수 연구팀의 연구 결과에 따르면, 시멘트 산업의 폐기물 재활용을 통한 사회적 편익이 연간 5,031억 원에 달한다고 한다6).

그러나 소성 공정의 대체연료 사용량이 증가함에 따라 킬른 온도와 원료의 소성 상태를 예측하는 것이 점점 더 어려워지고 있다. 대체연료는 폐기물을 가공하여 만든 연료로, 수분과 불순물이 많이 포함되어 있어 유연탄에 비해 열량이 낮고 일정하지 않다. 또한, 대체연료는 유연탄보다 연소 속도가 느리고 불완전 연소가 일어날 수 있는 가능성이 높기 때문에, 킬른 내부 연소 효율을 떨어뜨리고 원료를 소성하는 데 필요한 안정적인 열 공급을 어렵게 만들 수 있다. 킬른 내부 원료의 소성 상태는 클링커의 품질에 직접적으로 영향을 미치기 때문에, 대체연료를 사용하는 킬른의 온도와 원료 소성 상태 변화를 정확히 예측하는 기술이 꼭 필요하다.

따라서 본 연구에서는 인공지능(AI, Artificial Intelligence)을 기반으로 대체연료를 사용하는 시멘트 소성 공정의 주요 공정 변수들인 킬른 내부 온도, 모터 전류량을 예측하여 원료의 소성 상태를 상시 모니터링하고, 설명가능 인공지능을 통해 주요 공정 변수들이 적정 범위를 이탈하는 데 영향을 미치는 공정 변수를 신속하게 파악할 수 있도록 하였다. 이를 통해, 보다 정확하고 신뢰할 수 있는 예측을 제공할 수 있으며, 빠른 설비 유지 보수를 가능하게 하여 현장 운전원이 소성 공정을 안정적으로 제어하는 데 도움을 줄 수 있다.

2. 선행 연구 사례

다양한 선행 연구들이 소성 공정을 안정적으로 운영하기 위해 인공지능을 기반으로 킬른 온도와 모터 전류를 예측하는 기술을 개발하였다.

킬른 온도는 소성 공정의 주요 열원으로서, 소성 상태를 나타내는 주요 지표 중 하나이다. 킬른 내부 원료의 소성 과정에서 일어나는 화학반응은 매우 복잡하고 비선형적이며, 영향을 미치는 변수가 많기 때문에, 간단한 수학적 모델을 사용한 킬른 온도 예측이 어렵다. 따라서 머신러닝(ML, Machine Learning)과 딥러닝(DL, Deep Learning) 모델을 사용하여 킬른 온도를 예측하는 연구가 주로 진행되고 있다.

킬른 온도와 소성 공정 데이터는 시간에 따라 변화하는 시계열 데이터이기 때문에, 과거 공정 데이터의 패턴을 학습하기 위해 시계열 데이터에 특화된 GRU(Gated Recurrent Unit)와 같은 예측 모델을 사용한 연구가 많다. Xu et al.7)은 소성 공정에서 발생하는 에너지 소비와 탄소 배출량을 감소시키고 생산 제품(클링커)의 품질을 향상시키기 위해 킬른 온도를 예측하였다. 킬른 온도 예측을 위해 ResNet(Residual Network)과 GRU 기반의 새로운 예측 모델을 개발하였으며, 시간 지연(time-delay) 문제를 해결하기 위해 동적 시간 지연 계산 알고리즘을 제안하여, 약 3.51℃의 킬른 온도 예측 오차의 평균을 달성하였다. Zhang et al.8)은 주성분 분석(PCA, Principal Component Analysis) 알고리즘을 사용하여 킬른 온도와 높은 상관관계를 가진 주요 공정 변수들을 추출하였고, DCGNet(Deep Convolutional Neural Network and Gated Recurrent Unit Networks) 기반의 예측 모델을 사용하여 킬른 온도를 예측하였다. 이 실험을 통해 DCGNet 기반의 예측 모델이 시멘트 제조공정 데이터와 같은 다변수 시계열 데이터의 비선형적인 동적 특성을 추출하고 예측하는 데에 효과적임을 입증하였다.

SVM(Support Vector Machine) 또한 킬른 온도를 예측하는 데 많이 사용된 인공지능 기술이다. SVM 기반 예측 모델은 커널 함수(Kernel Function)를 사용하여 원래의 입력 데이터를 더 높은 차원의 공간으로 대응(Mapping)하고, 비선형 데이터를 선형적으로 분리할 수 있게 하는 특징을 가지고 있다. 이러한 특징 덕분에 복잡한 공정 변수 간 상관관계를 파악하고 소성 공정 온도를 예측하는 데 활용될 수 있다. Ning et al.9)은 KPCA(Kernel Principal Component Analysis)를 적용하여 킬른 온도 예측에 필요한 입력변수를 추출하고, LW-LSSVM(Local Weighted Least Square Support Vector Machine) 모델을 설계하였다. 또한, PSO(Particle Swarm Optimization) 알고리즘을 기반으로 예측 모델의 파라미터를 최적화하여, 소성 공정 제어를 최적화하기 위해 필요한 킬른 온도 예측 결과를 제공하였다. Zhao et al.10)은 MPGA(Multi Population Genetic Algorithm)을 기반으로 LSSVM(Least Square Support Vector Machine) 예측 모델의 파라미터를 최적화하여 킬른 온도 예측 모델을 개발하였다. Li11)는 SVM으로 킬른 온도를 예측하고, 비례 적분 미분(PID, Proportional-Integral-Derivative) 제어 알고리즘을 적용하여 킬른 온도 편차를 감소시켜서 안정적으로 소성 공정을 운영하는 기술에 대해 연구하였다.

킬른 모터 전류는 킬른 내부 원료의 소성 상태를 나타내기 때문에, 소성 공정을 안정적으로 운영하기 위해 고려하는 주요 지표이며, 다음과 같은 모터 전류를 예측한 선행 연구 사례가 있다. Shi et al.12)은 시멘트 킬른의 전력 소비량을 실시간으로 예측하기 위해 이동 창(Moving Window)과 다중 채널 CNN(Convolutional Neural Network) 예측 모델을 결합하여 소성 공정 데이터의 시간 지연, 결합도, 불확실성의 문제를 해결하고 예측 성능을 개선하였다. 또한, Li et al.13)은 원료 성분의 변동성과 킬른 조건의 변화를 고려하여, DE(Differential Evolution)-TVD(Time-Varying Delay)-DBN(Deep Belief Network) 예측 모델을 개발하고 시멘트 킬른의 전력 소비 예측 정확도를 높였다.

그러나, 위의 선행 연구 사례들은 대부분 해외에서 연구된 사례이며, 국내 시멘트 생산 기업의 소성 공정을 대상으로 킬른 내부 공정 변수를 예측하는 기술에 대한 연구 사례는 부족하다. 또한, 킬른 온도와 모터 전류의 변화를 예측한 결과에 대한 원인을 명확하게 규명하지 못하고 있다. 이러한 한계점들로 인해 현재까지 국내 시멘트 산업은 현장 운전원의 경험에 의존하여 소성 공정을 운영하고 있다.

따라서 본 연구에서는 국내 시멘트 생산 기업의 소성 공정 데이터를 수집하여 시멘트 소성 공정에 대한 도메인 지식을 바탕으로 인공지능 기반의 킬른 온도와 모터 전류 예측 모델을 개발하고, 설명가능 인공지능(XAI, Explainable Artificial Intelligence)을 통해 각 예측 결과의 원인에 대한 설명을 제공한다. 킬른 온도와 모터 전류는 복잡한 소성 공정의 다양한 요인으로부터 영향을 받기 때문에, 킬른 온도와 모터 전류가 변화하는 모든 경우에 대해 원인을 밝혀내는 것은 어렵지만, 예열실 온도가 적정 범위 이하로 감소함에 의해 킬른 모터 전류가 감소하는 것과 같이 소성 공정 상태가 변화하는 주요 인과관계에 대해서 명확한 설명을 제공할 수 있다.

3. 시멘트 소성 공정

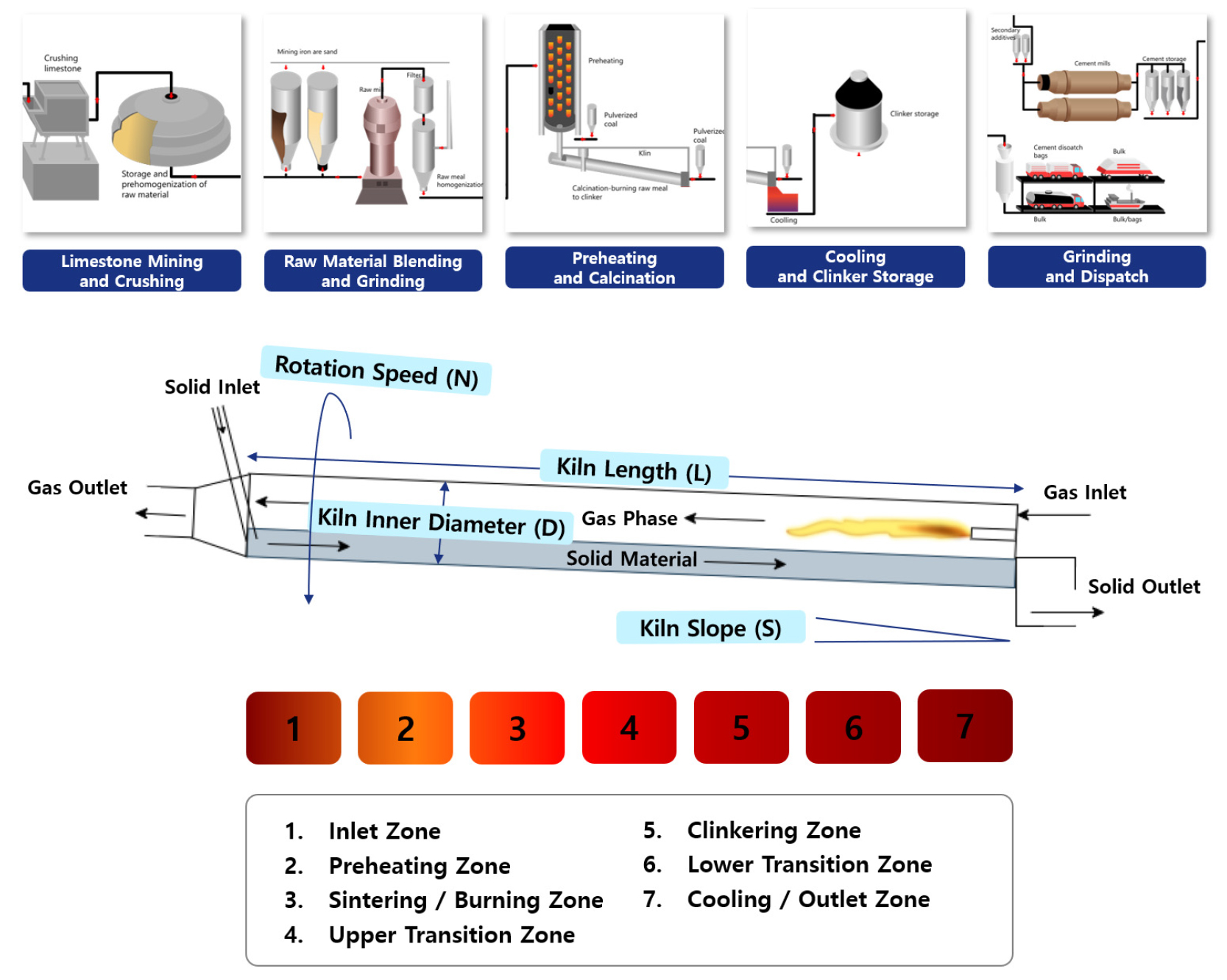

시멘트 생산 과정은 Fig. 2와 같이 크게 석회석 채광 및 조쇄(Limestone Mining and Crushing)–원료 혼합 및 분쇄(Raw Material Blending and Grinding)–예열 및 소성(Preheating and Calcination)–냉각 및 저장(Cooling and Clinker Storage)–분쇄 및 출하(Grinding and Dispatch) 공정 순서로 진행된다. 먼저, 석회석을 채광하면, 기타 원료 성분과 함께 일정 배합 비율로 혼합하고 분쇄하여 시멘트 원료를 만든다. 시멘트 원료는 예열 및 소성 공정에서 열분해 과정을 거쳐 시멘트 반제품인 클링커로 거듭나게 되는데, 뜨거운 상태의 클링커를 냉각시켜서 저장해두었다가 후속 공정에서 첨가재와 함께 혼합, 분쇄되어 마침내 시멘트 완제품이 생산된다.

그 중, 시멘트 소성 공정은 킬른 내부에서 원료와 연료를 고온으로 가열하여 클링커를 생산하는 공정이다. 킬른은 긴 원통형의 설비로, 내부에는 내화 벽돌과 같은 내화재가 깔려있어서 고온의 열로부터 킬른 외벽(Kiln Shell)을 보호할 수 있다. 또한, 킬른은 지표면으로부터 약 3° 기울어져 있으며, 킬른 모터를 구동하여 회전축을 따라 천천히 회전한다. 따라서 킬른 입구에 예열된 원료를 투입하면, 원료는 반대편 킬른 출구 쪽으로 점진적으로 이동하며, 킬른 내부에서 약 30분 동안 체류한다. 킬른 내부는 다양한 연료(유연탄, 대체연료 등)를 사용하여 고온으로 유지되기 때문에, 원료는 킬른 내부를 이동하는 동안 고온으로 가열되어 열분해 반응을 일으킨다.

킬른 내부 연소 영역은 Fig. 2와 같이 킬른 입구(Inlet Zone)–예열 구역(Preheating Zone)–소성 구역(Sintering/Burning Zone)–상부 전이 구역(Upper Transition Zone)–클링커링 구역(Clinkering Zone)–하부 전이 구역(Lower Transition Zone)–배출 구역(Cooling/Outlet Zone), 총 7개의 구역으로 나눠진다. 킬른 입구 구역에서는 원료를 킬른으로 투입할 때 고르게 분배하여 균일하게 가열될 수 있도록 한다. 예열 구역은 뜨거운 가스를 이용하여 원료를 예열하고 에너지 효율을 향상시킨다. 소성 구역은 약 1,200~1,450℃로 유지되며, 탄산칼슘(CaCO3)이 산화칼슘 + CO2로 분해되는 구역이다. 상부 전이 구역은 원료가 소성 영역에서 클링커링 영역으로 이동하면서 온도가 서서히 상승하며, 더 복잡한 화학반응이 시작되는 구역이다. 클링커링 구역은 최대 1,450~1,500℃로 유지되며, 킬른 내부에서 가장 뜨거운 구역이다. 이 구역에서 원료는 화학적으로 변형되어 클링커(Clinker)라는 작은 구 형태의 덩어리로 변환된다. 하부 전이 구역은 클링커의 냉각이 시작되는 구역으로, 소성 구역에서 배출된 이산화탄소를 재흡수하지 않고 클링커의 적절한 광물성을 보장하는 역할을 한다. 마지막으로 배출 구역은 생산된 클링커를 차가운 외부 공기를 사용해서 냉각시키기 위해 쿨러로 배출한다.

4. 데이터의 수집 및 분석

본 연구를 위해 국내 시멘트 생산 공장에서 현재 대체연료를 사용하여 운영되고 있는 소성 공정 데이터를 수집하였다. 킬른 온도와 모터 전류 예측에 영향을 미치는 주요 공정 변수를 파악하기 위해 약 2개월 동안의 원료 투입량, 연료 투입량, 예열실 온도, 킬른 회전 속도, 쿨러 압력 등의 다양한 공정 변수 데이터를 수집하고 분석하였다.

4.1. 연료 투입량 데이터 분석

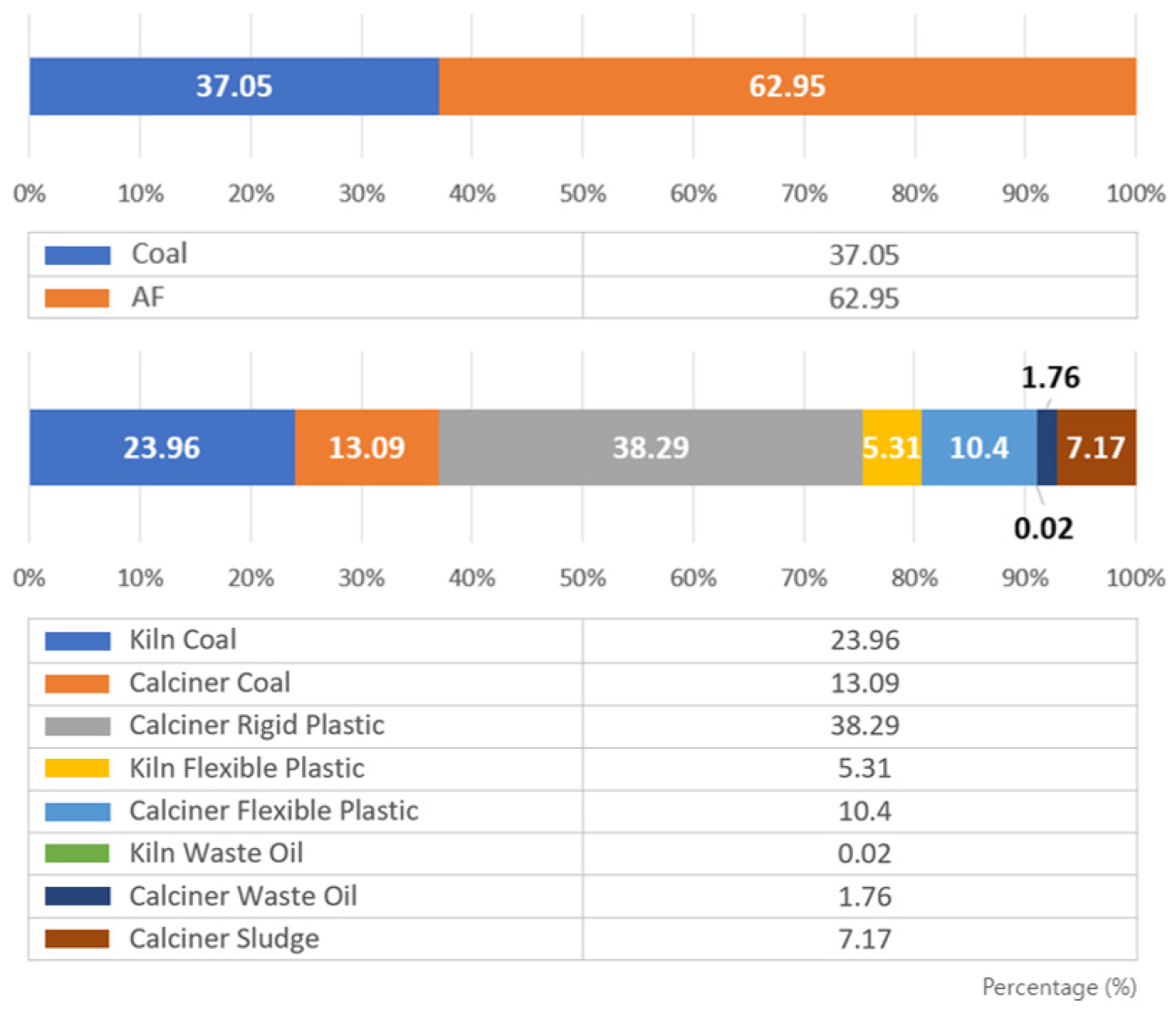

시멘트 소성 공정에 투입되는 연료 투입량 데이터는 Fig. 3과 같이 유연탄, 대체연료로 구분할 수 있다. 유연탄과 대체연료 투입량은 약 3.7:6.3의 비율로 대체연료가 약 1.7배 더 많이 투입되고 있다. 특히 페플라스틱류의 대체연료를 가장 많이 쓰고 있는데, 킬른으로는 연질 플라스틱을 잘게 분쇄하여 투입하고 있었고, 예열실로는 연질, 경질 플라스틱를 투입하고 있었다. 또한, 킬른으로 투입되는 유연탄은 전체 연료 투입량 중 23.96%, 폐플라스틱은 5.31%였으며, 예열실로 투입되는 유연탄은 전체 연료 투입량 중 13.09%, 연질 및 경질 폐플라스틱은 48.69%로 상대적으로 예열실의 대체연료 투입량 비중이 높았다. 각 설비의 대체연료 투입량은 염소(Cl, chlorine) 농도 등 공정 설비 내부 환경을 고려하여 결정되고 있으며, 약 4시간 단위로 염소 농도를 측정하여 대체연료 투입량을 변경하는 것으로 확인되었다.

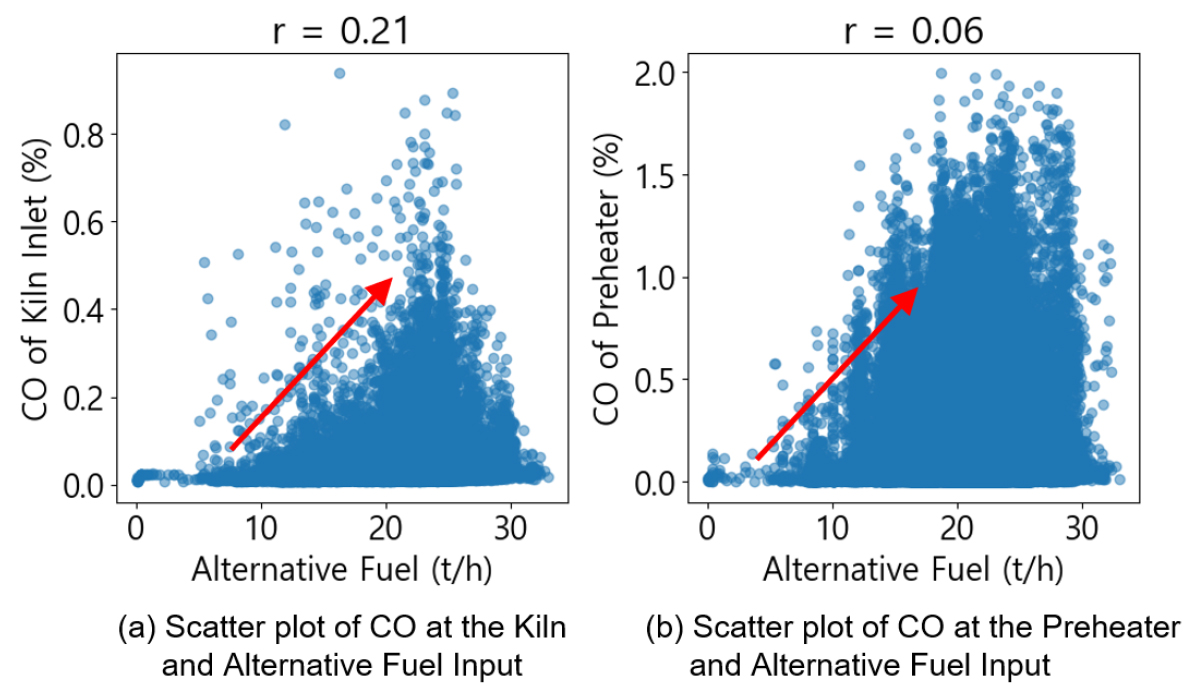

또한, Fig. 4와 같이 산점도를 통해 대체연료 투입량이 증가할수록 예열실 출구와 킬른 입구의 연소 후 배출 가스 중 일산화탄소 농도가 증가하는 경향을 확인할 수 있었다. 일산화탄소 가스 발생의 주원인은 예열실이나 킬른 내부에서 불완전연소가 발생하는 것이므로 대체연료 투입량이 소성 공정 내부 연소 상태를 불완전하게 만드는 사실을 데이터를 기반으로 확인할 수 있었다.

4.2. 예측 목표 변수 분석

킬른 모터 전류는 메인 모터가 킬른 동체를 회전시키는 데 사용되는 전류량으로, 단위는 암페어(A, Ampere)이다. 소성 공정 데이터를 제공받은 시멘트 생산 기업의 현장 운전원과 인터뷰를 통해 킬른 내부 원료의 소성 상태에 따른 킬른 모터 전류 데이터의 패턴 변화에 대해 알 수 있었다.

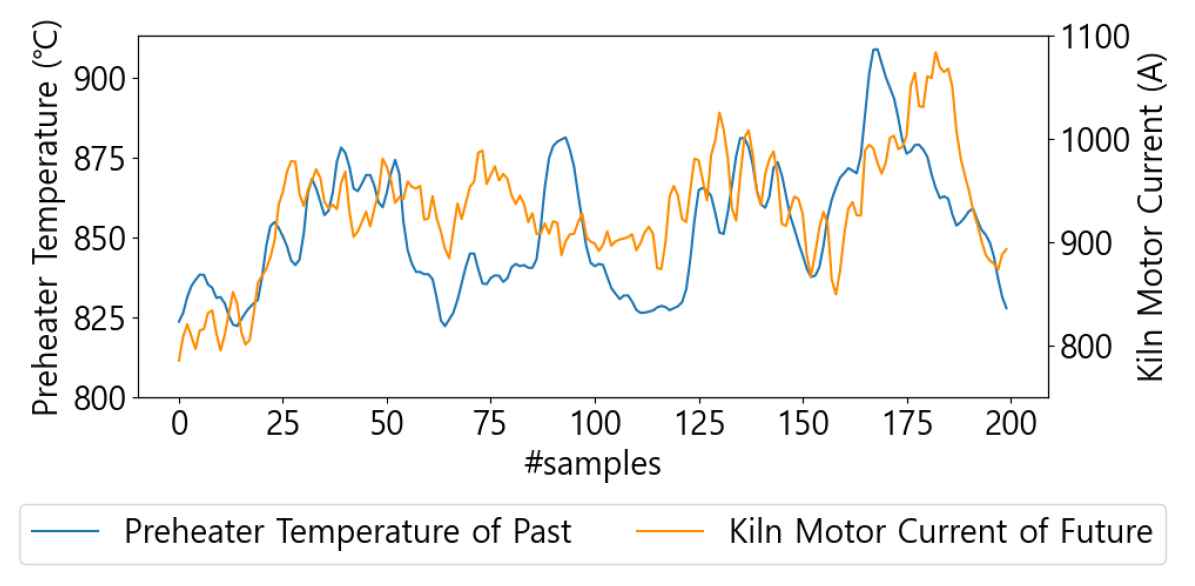

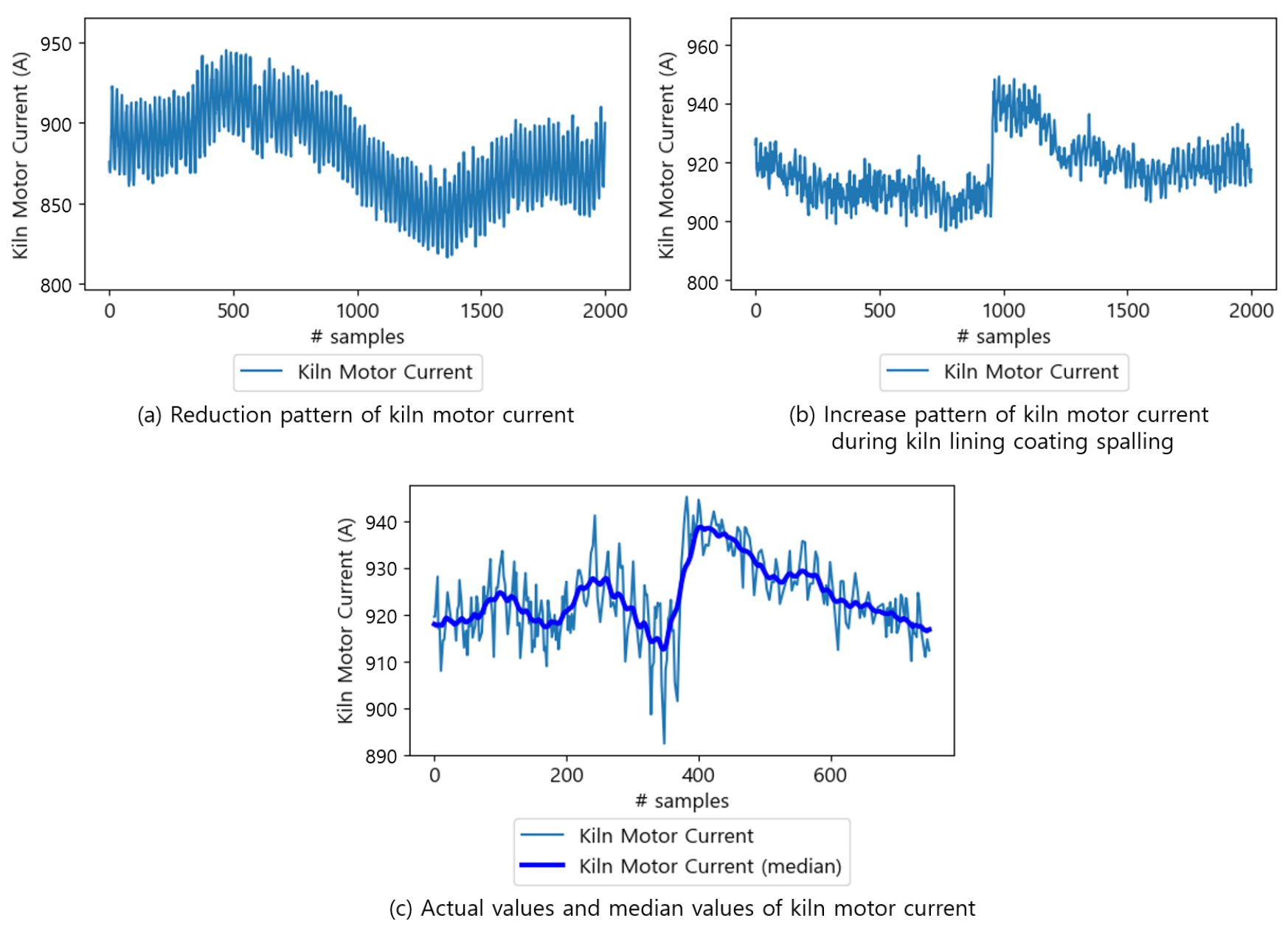

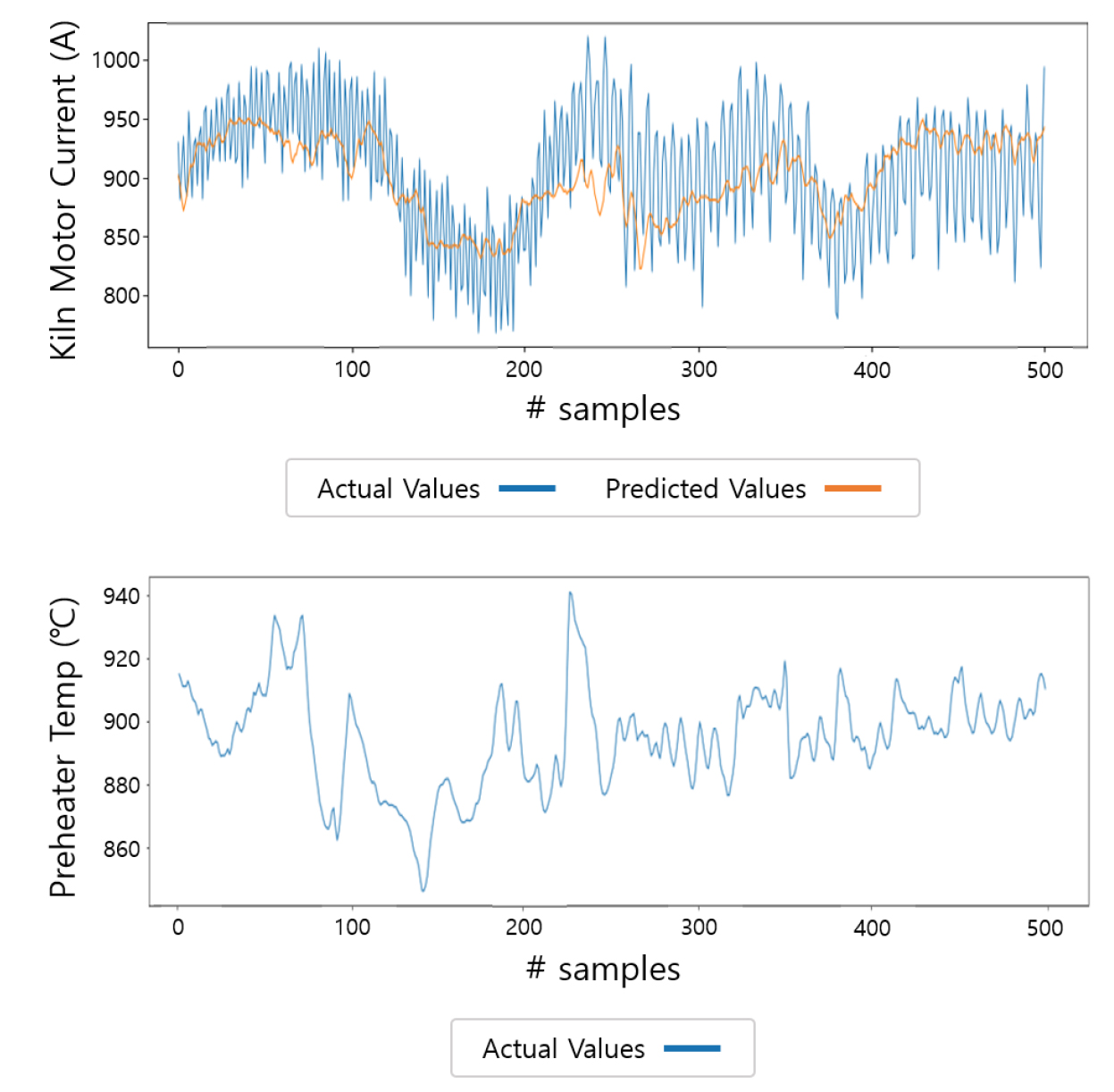

원료가 예열실에서 충분히 열을 흡수하고 예열된 상태로 소성로에 전달되면 소성로 내부의 고온의 열로 인해 액화되고 점성을 가진다. 액화된 원료는 킬른 동체에 점착하여 킬른 벽면과 마찰력을 증가시키기 때문에 킬른을 회전시키기 위한 킬른 모터 전류량이 증가한다14,15,16). 따라서 Fig. 5와 같이 과거 예열실 온도와 미래 킬른 모터 전류 데이터는 서로 유사한 패턴을 가진다. 반대로, 미소성된 원료는 분진 형태로 남아 점착성이 없기 때문에 킬른 모터 전류에 부하를 일으키지 않고, Fig. 6(a)과 같이 킬른 모터 전류가 감소한다.

또한, 소성 공정을 운영하다 보면 킬른 내벽에 원료나 순환 물질(알칼리, 황, 염소 등)이 쌓여 코팅이 형성되는데, 코팅이 큰 덩어리 형태가 되어 떨어지면 킬른 동체에 무게 부하를 일으키기 때문에, Fig. 6(b)와 같이 짧은 순간 동안 킬른 모터 전류가 급증한다17).

킬른 모터 전류 데이터의 가장 큰 특징은 짧은 시간을 주기로 위아래로 흔들리는 패턴을 가진다는 것이다. 이러한 패턴은 킬른의 회전과 관련이 있다. 킬른 동체가 회전하면 킬른 내부 원료가 회전 방향에 따라 킬른 내벽에 점착한다. 따라서 킬른 동체를 지표면에서 멀어지는 방향으로 회전시킬 때는 원료의 무게가 가중되어 킬른 모터 전류량이 증가한다. 반대로, 킬른 동체를 지표면과 가까워지는 방향으로 회전시킬 때는 상대적으로 킬른 모터 전류량이 감소한다. 따라서 킬른 모터 전류 데이터는 킬른 회전 주기에 따라 위아래로 흔들리는 패턴을 가지고 있다. 이 패턴은 킬른 내부 원료 소성 상태와 상대적으로 상관관계가 적기 때문에, Fig. 6(c)와 같이 킬른 모터 전류 데이터를 중간값(Median)으로 변환하여 분석하였다.

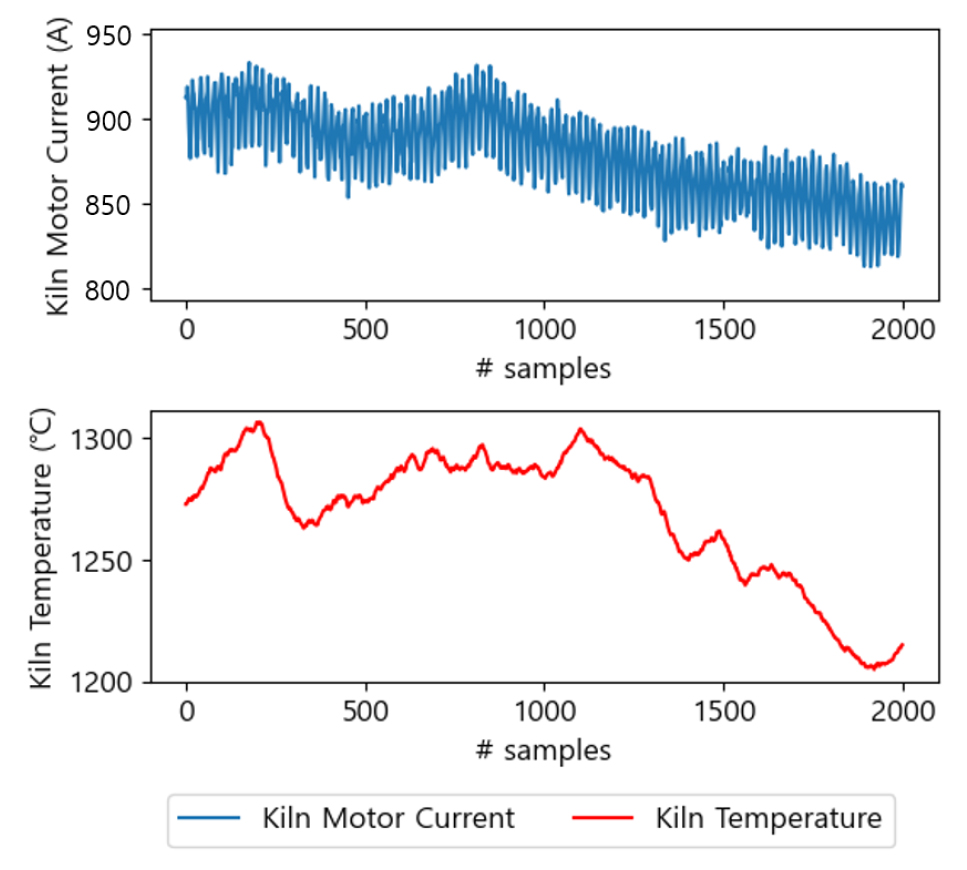

킬른 온도는 원료를 탈탄산 및 광물화시키는 데 필요한 열량을 공급하는 주요 공정 변수이며, 킬른 내부 원료의 소성 상태에 큰 영향을 미친다. 그러나, 킬른 내부는 약 1,450~1,500℃로 고온의 상태이기 때문에, 접촉식 센서를 통해 킬른 온도를 측정할 수 없으므로, 킬른 출구 외부에서 광고온계(Pyrometer)와 같은 비접촉식 장치를 사용하여 메인 버너(시멘트 반제품인 클링커를 생산하기 위한 킬른 내부 연료 연소장치)의 화염 온도를 측정할 수 있다. 따라서, Fig. 7과 같이 킬른 내부 원료가 미소성되어 킬른 모터 전류가 감소하고 킬른 내부 분진 발생량이 증가하면 킬른 온도 측정값이 감소할 수 있다.

5. 학습 데이터 전처리

인공지능 예측 모델 학습에 있어서 학습 데이터 중의 이상치(Outlier)를 구분하고 적절하게 처리하는 것은 중요한 데이터 전처리(Preprocessing) 과정 중 하나이다. 본 연구에서는 인공지능 모델을 학습하기 위해 다음과 같이 공정 데이터를 전처리하였다. 먼저 공정 운영을 중단하고, 다시 정상 상태로 돌아오기까지의 비정상적인 공정 운영 구간은 일반적인 데이터의 평균과 분포를 학습하기에 부적절하므로 제거하였다. 또한, 설비 고장, 정비, 생산 계획 변경 등 공정 운영상 문제가 발생하여 예외적인 운영 방법으로 처리되는 구간도 학습데이터에서 제외하고 사용하였다.

또한, 공정 데이터는 시간의 흐름에 따라 변화하는 특징을 갖기 때문에 시간 순서에 따라 학습, 테스트 데이터를 분리하였다. 특히 시멘트 제조공정 데이터의 경우 과거 데이터로 인해 몇 분 후 미래 데이터가 영향을 받는 경우가 있기 때문에, 랜덤하게 샘플링하여 학습, 테스트 데이터를 분리한다면 과거 데이터의 영향을 학습하지 못할 수 있다. 따라서 Table 1과 같이 총 2개월 동안의 87,840개 데이터 중 이상치 17,645개를 제외하고 과거 80%에 해당하는 70,270개 데이터를 학습 데이터로, 비교적 최근의 20%에 해당하는 17,570개 데이터를 테스트 데이터로 사용하였다.

6. 예측 모델 구조 설계

시멘트 소성 공정에 대한 도메인 지식과 현장 인터뷰를 기반으로 Figs. 3,4,5,6,7과 같이 데이터 분석을 수행한 결과, 킬른 온도와 모터 전류 예측에 영향을 미치는 주요 공정 변수 간의 상관관계와 크기 등을 파악할 수 있었다. 특히, 킬른 온도와 모터 전류는 관계 변수들의 과거 일정 시간 동안 변화하는 패턴에 의해 큰 영향을 받는다는 점이 확인되었다.

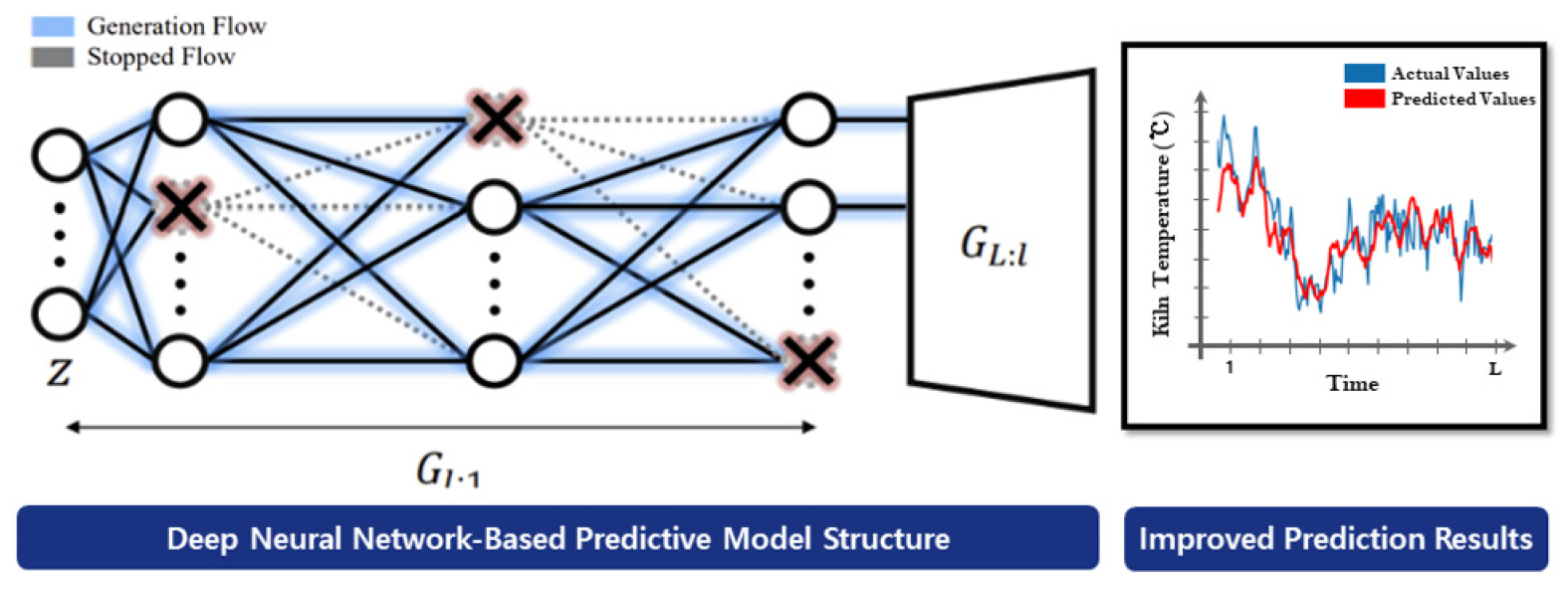

본 연구 기관에서는 이를 바탕으로 시멘트 제조공정 데이터 특성을 강화한 FTP-NN(Feature-Enhanced Time Series Prediction Neural Network) 모델을 자체 개발하였다. FTP-NN 예측 모델의 입력층(Input Layer)은 과거 15분 동안의 공정 변수 변화 패턴을 입력으로 받아, 예측 목표 변수의 변화에 따라 특성 벡터(Feature Vector)를 학습하도록 설계되었다. 특성 벡터란, 복잡한 데이터를 컴퓨터가 이해할 수 있는 일련의 숫자들로 구성한 벡터로, 복잡한 시멘트 제조공정 데이터에서 비선형적인 동적 특성을 추출하여 예측 모델이 학습할 수 있도록 도와준다. 또한, 합성곱 신경망(CNN, Convolutional Neural Network)을 수정 및 적용하여 킬른 온도와 모터 전류 예측에 가장 유리한 특징을 직접 학습할 수 있도록 설계하였다.

FTP-NN 모델은 제조공정 데이터에서 흔히 발생하는 시간 지연(time-delay) 문제를 해결하기 위해 예측 모델의 입력층에 시계열 데이터를 추가하였다. 과거와 현재의 공정 변수 데이터를 함께 사용함으로써, 예측 모델이 시계열 데이터의 특징과 공정 변수 간의 장기 의존성(Long-Term Dependency)을 효과적으로 학습할 수 있다. 또한 정규화(Regularization) 기법과 가중치 감소(Weight Decay)와 같은 규제 방법을 적용하여 학습데이터에 과적합(Overfitting) 되는 문제를 방지하고 일반화(Generalization) 성능을 개선하였다.

7. 설명가능 인공지능

설명가능 인공지능은 인공지능 시스템이 의사결정을 내리는 과정을 사람에게 이해하기 쉬운 방식으로 설명할 수 있도록 하는 기술을 의미한다. 설명가능 인공지능은 예측 모델의 투명성, 신뢰성, 해석 가능성을 높이는 것을 목표로 하며, 특히 딥러닝 기반 예측 모델과 같은 복잡한 신경망 구조의 인공지능 모델의 예측 결과가 어떻게 도출되었는지를 파악하는 데 효과적이다.

인공지능의 신경망은 사람과 유사하게 여러 신경 세포(=뉴런(Neuron))로 구성되어 있는데, 본 연구에서 개발된 설명가능 인공지능은 각 뉴런에서 계산한 결과를 알 수 있기 때문에, 예측 오차를 유발하는 뉴런을 탐색할 수 있다. 따라서 Fig. 8과 같이 설명가능 인공지능을 통해 잘못된 예측 결과를 도출하는 뉴런을 수정하여 예측 성능을 고도화하였다.

또한, 본 연구에 적용된 설명가능 인공지능 모델은 킬른 온도와 모터 전류의 변화에 영향을 미치는 주요 공정 인자와 영향도를 설명할 수 있다. 앞서 인공지능 기반 예측 모델을 시멘트 소성 공정 지식을 기반으로 하여 설계하였기 때문에, 설명가능 인공지능을 적용했을 때, 제조 공정 현장에서 킬른 온도와 모터 전류 변화의 원인으로 추정하는 변수와 유사한 결과를 도출할 수 있다.

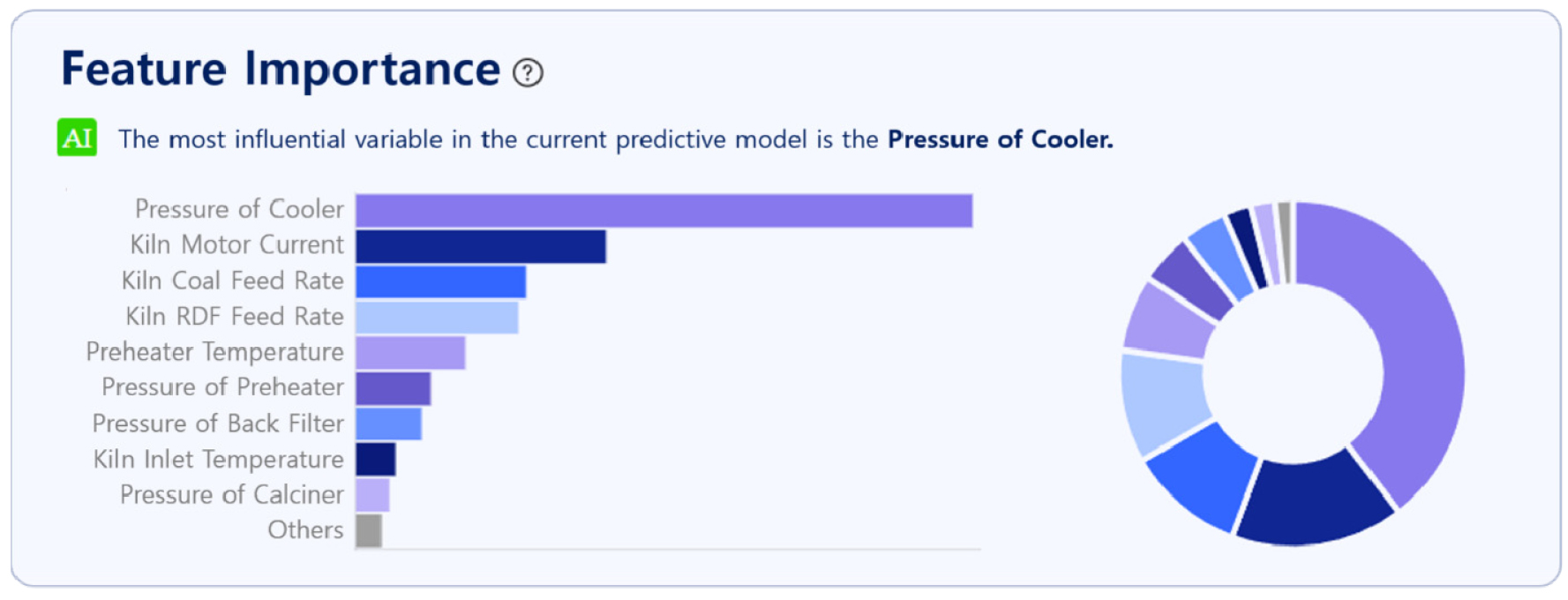

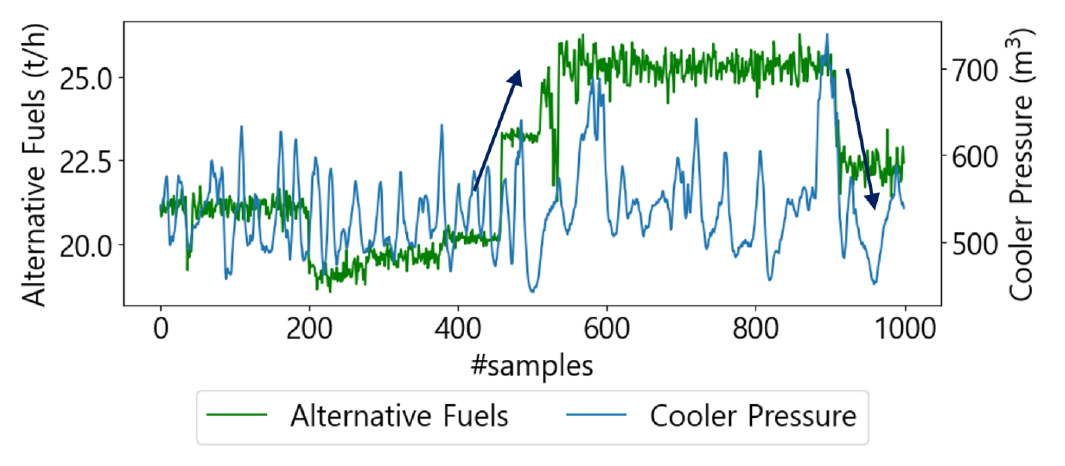

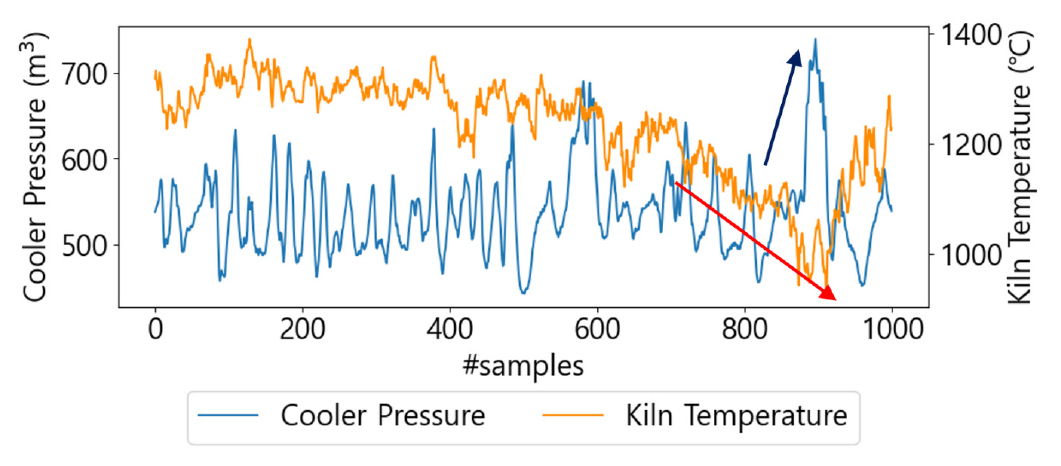

Fig. 9는 킬른 온도 예측 결과에 대해 설명가능 인공지능을 적용한 결과 중 일부분이다. 인공지능 기반의 예측 모델이 킬른 온도를 예측하는 데 미치는 영향력이 큰 순서에 따라 공정 변수를 정렬하였다. 쿨러의 압력, 킬른으로 투입되는 연료 투입량, 예열실 온도 등이 높은 순서를 차지하였으며, 특히, 그중 쿨러 압력은 킬른 온도에 가장 높은 영향력을 미치는 변수로 나타났다.

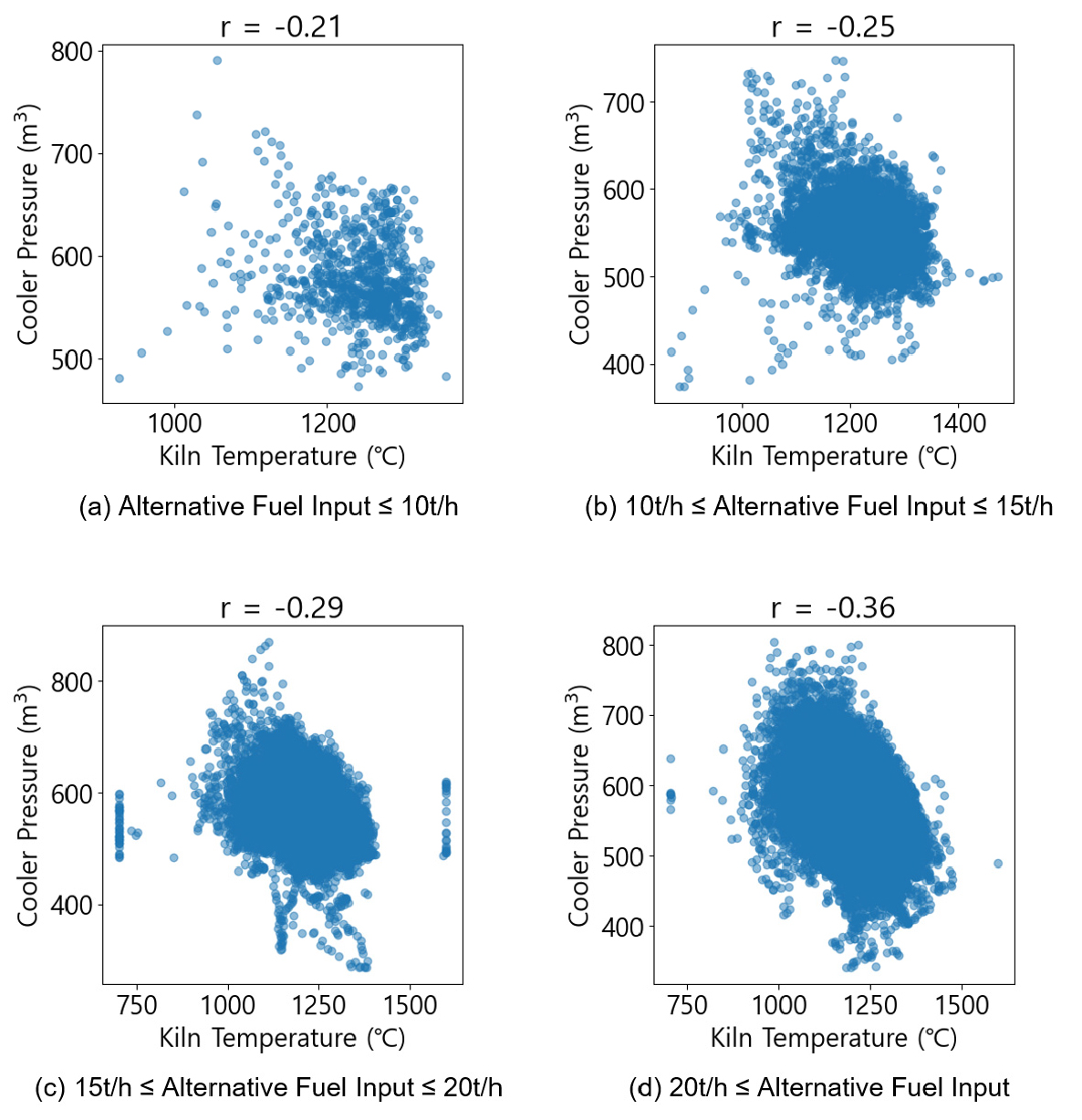

설명가능 인공지능이 제시한 결과에 대하여 소성 공정을 운영하는 현장 운전원과의 인터뷰를 통해 다음과 같은 사실을 확인할 수 있었다. 소성 공정의 대체연료 사용량이 증가하면 킬른에서 충분히 소성되지 않은 미립 형태의 원료가 클링커 베드로 떨어질 가능성이 높아진다. 이때, 쿨러가 클링커 베드의 열을 식히기 위해 공급하는 외부 공기의 흐름이 미립 원료 입자들 사이를 원활하게 흐르지 못하고 Fig. 10과 같이 쿨러 압력이 높아진다. 또한, 쿨러의 클링커 베드에 쌓인 미립 형태의 원료가 킬른 화염 주변을 부유하면서 Fig. 11과 같이 킬른 온도가 감소하게 된다. 이러한 현상은 Fig. 12의 산점도에서 대체연료 투입량이 증가할수록 쿨러 압력과 킬른 온도가 더 큰 음의 상관관계를 가지는 패턴을 통해 정량적으로 확인할 수 있다. 이러한 현상은 설명가능 인공지능이 제시한 “미립 형태의 클링커 생산으로 인한 쿨러 압력 증가가 킬른 온도 감소로 이어질 수 있다”는 설명 결과와 일치하며, 현장 전문가들로부터 인공지능이 소성 공정 도메인 지식을 충분히 반영한 결과를 제시할 수 있음에 대해 동의를 얻을 수 있었다.

8. 결 과

본 연구에서는 인공지능 기반 예측 모델과 설명가능 인공지능을 통해 얻은 예측 결과의 성능을 판별하기 위해 정량적 수치를 계산하였으며 각각 킬른 온도와 킬른 모터 전류에 대한 예측 결과를 그래프로 시각화하여 분석하였다.

먼저, Table 2와 Table 3과 같이 킬른 온도와 모터 전류의 예측 결과에 대해 각각 평균 제곱근 오차(RMSE, Root Mean Squared Error), 평균 제곱 오차(MSE, Mean Squared Error), 결정 계수(R2, R-Squared), 평균 절대 오차(MAE, Mean Absolute Error), 평균 상대 오차 (MRE, Mean Relative Error)를 계산하였다. 각 성능 지표의 계산식은 다음과 같다.

Table 2.

Performance metrics for kiln temperature prediction

| Metrics | Train Data | Test Data |

| RMSE | 42.768 | 59.746 |

| MSE | 1829.107 | 3569.563 |

| R2 | 0.609 | 0.075 |

| MAE | 32.768 | 38.044 |

| MRE | 2.782 % | 3.126 % |

Table 3.

Performance metrics for kiln motor current prediction

| Metrics | Train Data | Test Data |

| RMSE | 42.735 | 50.335 |

| MSE | 1826.28 | 2533.612 |

| R2 | 0.326 | 0.032 |

| MAE | 33.874 | 40.226 |

| MRE | 0.037 % | 0.046 % |

은 데이터 개수, 는 실제값, 는 예측값을 의미한다. 는 값이 1에 가까울수록 예측 모델의 성능이 좋음을 나타내며, 그 외의 지표들은 값이 작을수록 예측 오차가 작음을 의미한다.

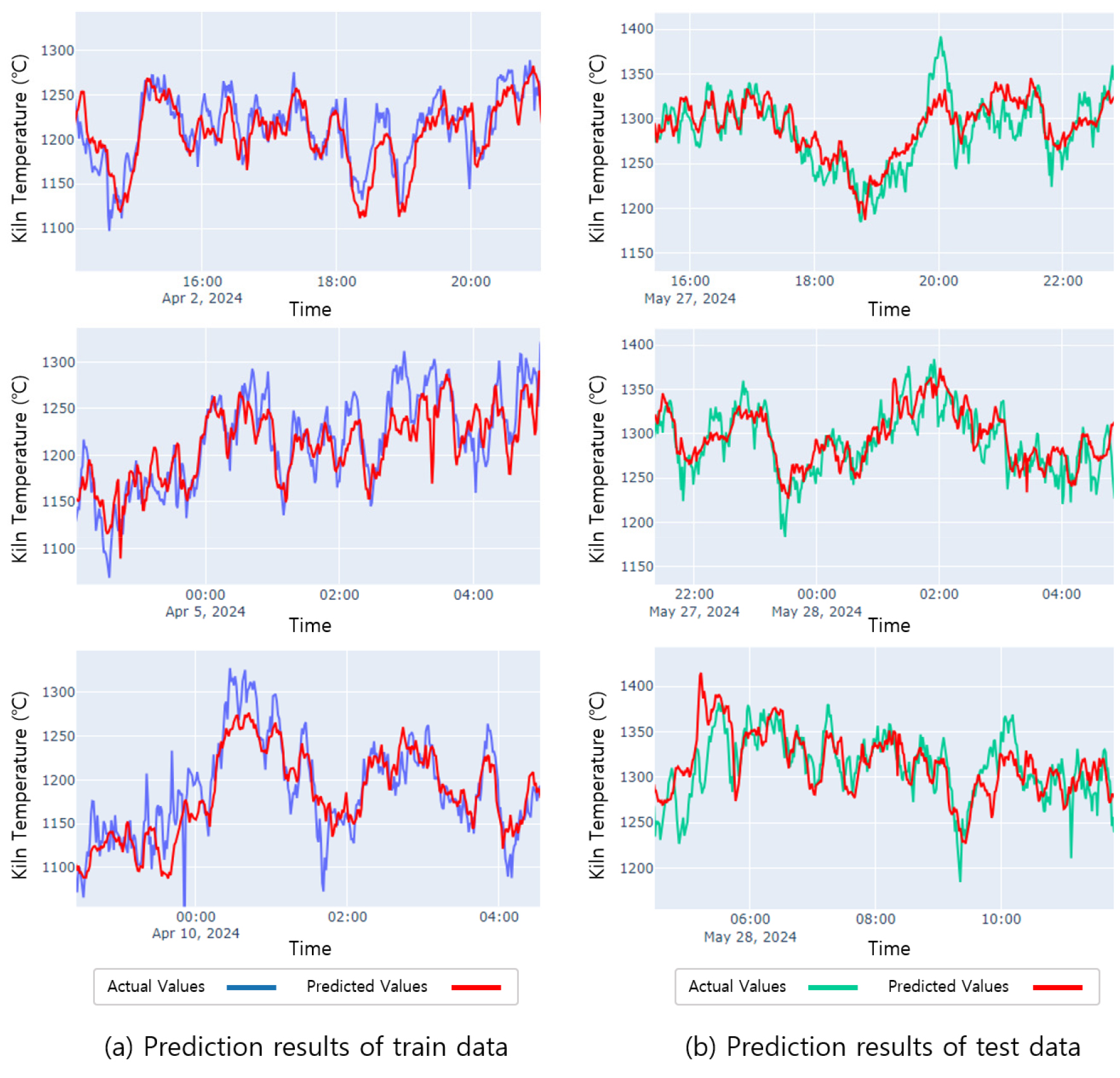

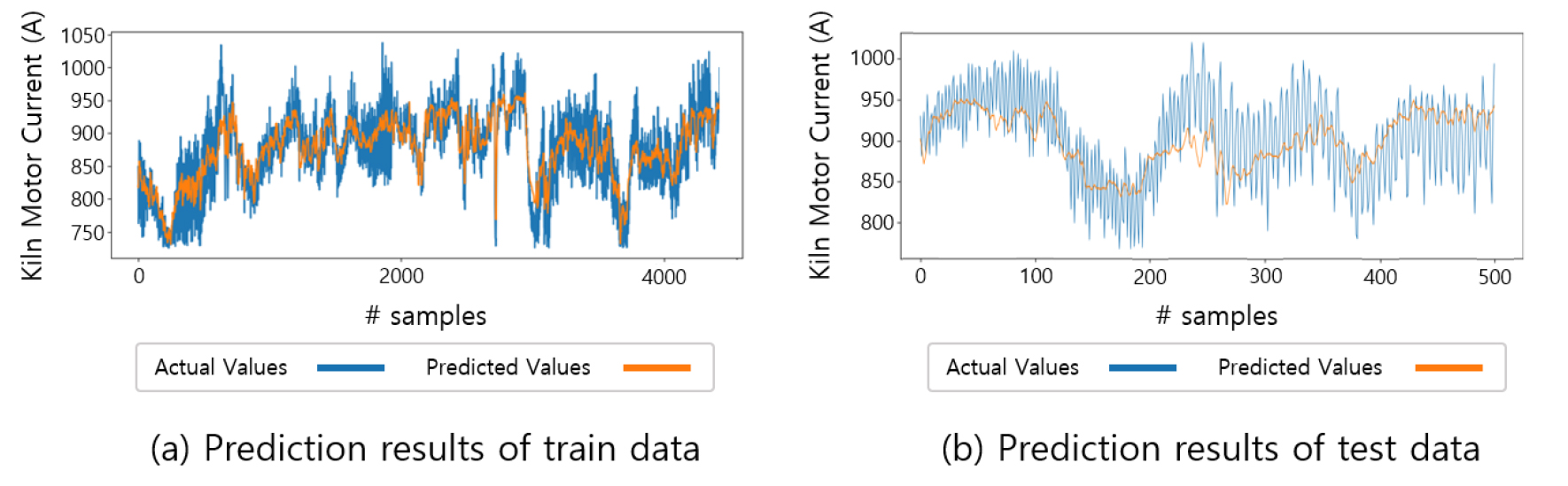

그리고 Fig. 13과 Fig. 14와 같이 실제값(Actual Values)과 예측값(Predicted Values)을 동일한 그래프에 그려서 모델의 예측 결과가 실제 데이터와 얼마나 일치하는지 예측 정확도를 시각적으로 확인하였다.

Fig. 13(a)는 학습 데이터에 대한 킬른 온도 예측 결과 그래프이다. 예측 모델이 학습데이터에 과적합 되지 않도록 설계했기 때문에, 4월 10일 0시경 측정 장비 문제로 인해 킬른 온도 데이터가 짧은 순간 급격히 감소했지만, 예측값은 이상치의 영향을 받지 않았다.

Fig. 13(b)는 테스트 데이터에 대한 킬른 온도 예측 결과 그래프이며, 예측 모델이 학습하지 못한 데이터에 대해 예측한 결과이다. 따라서, 학습하지 못한 공정 조건이나 폐기물 연료의 열량 변화로 인해 평균 온도가 약 75℃ 정도 높음에도 불구하고, 예측오차가 크지 않으며, 이러한 예측 결과는 예측 모델이 학습데이터에 과적합 되지 않고 일반화된 예측을 할 수 있음을 의미한다. 또한, 예측값이 실측값의 증가/감소 패턴을 비교적 정확하게 예측하였다. 특히 5월 27일 19시, 23시, 28일 9시경 킬른 온도가 급격하게 감소하는 패턴을 거의 유사하게 예측하기 때문에, 예측 결과를 기반으로 킬른 온도 감소로 인한 소성 공정 상태 악화를 사전에 진단할 수 있다.

Fig. 14(a)는 학습 데이터에 대한 킬른 모터 전류 예측 결과 그래프이며, 킬른 모터 전류의 특징상 짧은 주기로 오르내리는 패턴보다는 Fig. 14(a)의 예측 그래프와 같이 실측값의 중간값 예측 가능 여부가 중요하다.

Fig. 14(b)는 테스트 데이터에 대한 킬른 모터 전류의 예측 결과이다. 특히, 100, 350번째 샘플 데이터에 대해 킬른 모터 전류가 감소하는 패턴을 정확하게 예측하였다. 그중, 100~200번 구간의 지속적인 감소 패턴은 빠르게 적정 범위 이내로 회복하지 않으면 심각한 소성 상태 악화를 유발하기 때문에 Fig. 15와 같이 예측 모델이 예열실 온도 감소의 영향을 학습하여 모터 전류가 감소함을 예측한 경우, 현장 운전원은 본 연구에서 제안하는 인공지능 예측 모델을 통해 킬른 모터 전류의 감소를 사전에 모니터링하고 대응할 수 있다.

9. 결론 및 고찰

최근 환경 오염 문제를 해결하기 위해 시멘트 소성 공정의 대체연료 사용량을 증가하려는 시도가 늘어나고 있다. 그러나 대체연료 사용이 증가할수록 소성 공정이 불규칙하게 변동하고, 클링커의 품질 유지가 어렵다. 본 연구 논문에서는 대체연료를 사용하는 소성 공정의 불규칙한 공정 상태를 예측하기 위해, 인공지능 기반 예측 모델과 설명가능 인공지능을 결합하여, 킬른 온도와 모터 전류를 예측하고, 예측 결과에 영향을 미치는 주요 공정 변수를 설명하는 모델을 개발하였다. 그 결과, 대체연료 사용으로 인해 불규칙하게 변화하는 킬른 온도와 모터 전류 데이터를 비교적 정확하게 예측할 수 있었으며, 설명가능 인공지능 적용을 통해 예측 모델의 성능을 개선하고, 소성 공정의 도메인 지식에 부합하는 예측 근거를 제시할 수 있었다.

이를 통해 현장 운전원은 본 연구 논문에서 개발된 인공지능 기반 예측 모델을 활용하여 미래에 발생할 수 있는 킬른 온도와 모터 전류 감소 등의 문제를 미리 파악하고, 예상되는 문제를 사전에 해결하거나 그 영향을 최소화할 수 있다. 이러한 사전 대응은 공정의 불확실성을 줄여주고, 예상치 못한 품질 저하를 방지하여 소성 공정 운영 효율을 극대화하는 데 기여할 수 있다. 더 나아가, 향후 국내 시멘트 산업이 대체연료를 사용하고 탄소 배출량 저감 목표를 달성하는 데 불규칙한 공정 상황을 예측하고 대응하는 데에 기여할 수 있기를 기대한다.