1. 서 론

내화물은 고온에서 용융이 되지 않는 비금속재료의 총칭으로, 1500℃ 이상의 고온에 잘 견디며 열전도율 및 열팽창율이 작은 재료를 말한다. 철강 산업의 70% 이상이 로(furnace)가 직접 손상되지 않도록 내부에 내화물을 사용하고 있으며, 전로, 전기로, Ladle로 등을 사용하는 제강공정에는 슬래그의 고염기성을 고려하여 MgO계 재질의 고내부식성 내화재를 주로 사용하고 있다1). 대부분의 철강업체에서는 생산되는 철강제품의 품질 및 생산량 저하를 방지하기 위해서 내화물을 지속적으로 사용 및 교체해야 하는데, 내화물 교체 과정에서 산화 마그네슘을 함유하고 있는 염기성 폐 내화물이 20만톤/년 발생하고 있으며, 제강 작업 형태에 따라 다양한 종류의 내화물을 사용하기 때문에 업체에서 발생한 폐 내화물을 분리하여 폐기하기 어려워 전량 매립형태로 폐기하고 있다. 이로 인하여 매립비용 증대 및 매립지 확보의 한계 등이 산재하고 있는 실정이다.

폐 내화물을 재활용하는 연구로는, 사용이 끝난 폐 마그카본 내화물을 재생시켜 다시 내화벽돌 등의 원료로 재활용하는 연구를 국내 모 기업에서 진행하였고, MgO-C계 내화재 재생이나 노보수 내화재 원료로 일부 대체원료로 사용되고 있다2,3). 또한 제강슬래그의 Flux로 재활용하는 이전 연구가 있지만, 현장에서의 이루어진 맥석 함량이 높은 직접환원철(Direct reduction iron, DRI)을 원료로 하는 연구로4,5), 스크랩을 원료로 하는 일반 전기로 공정과는 차이가 있다.

MgO계 내화재는 다른 내화재에 비해 재활용 연구가 다소 높은 편이지만, MgO 및 Cr2O3 함량에 따라 재활용이 제한되며, MgO 함량은 재생품의 순도, Cr2O3 함량은 환경처리와 관계된다6). 제강공정에서는 MgO계 내화물의 수명을 증가시키고 용강내 탈황능을 증진시키기 위해 MgO 성분을 높게 유지하고 있으며 이를 위해 돌로마이트(백운석)를 첨가 및 가탄제를 취입하고 있다7,8,9,10,11,12). MgO-C계 내화물은 60-80%의 MgO와 15-20%의 탄소 성분을 함유하고 있어 제강공정에 재활용 시 돌로마이트의 MgO 성분을 대체하면서 가탄제 사용도 대체 가능할 것으로 판단된다.

본 연구에서는 폐 MgO-C계 내화물을 전기로 제강공정의 Flux로서 재활용하는 기초 연구를 진행하였고, 실제 조업에서 사용 가능 할지에 대한 지표로서 염기도, 점도 등을 파악하고 부가적으로 폐 MgO-C 내화물 내부의 탄소함량에 의해 환원되는 금속 환원물의 성분을 확인하였다.

2. 실험방법

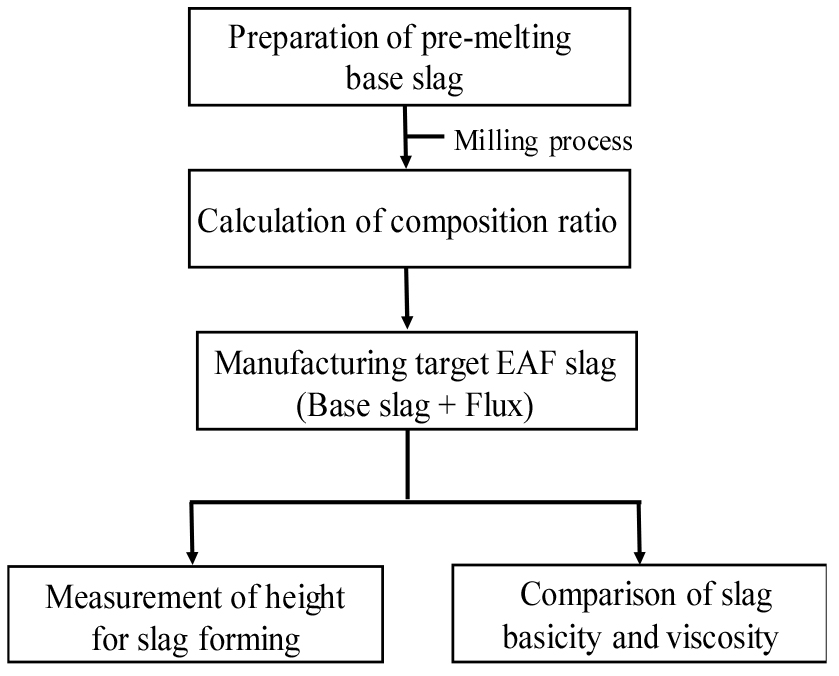

본 연구의 흐름도를 Fig. 1에 나타내었다. Pre-melting base slag는 EAF slag가 원만히 형성될 수 있도록 하기 위하여 flux와 함께 투입하기 위해 FeO, SiO2, Al2O3를 혼합하여 제조하고 ball milling을 진행하여 미분화시켜 준비하였다. 이후 제조된 base slag와 flux와의 배합비를 계산하여 target EAF slag를 제조하였다.

경소돌로마이트와 생석회만을 flux로 투입한 EAF slag와 MgO 함량의 70%를 MgO-C내화물로 대체하여 제조한 EAF slag에서의 차이를 비교하기 위하여 slag foam 높이를 몰리브덴 와이어를 이용하여 측정하였고 슬래그의 염기도와 점도를 비교하였다.

앞선 선행 연구로 50%, 60% 대체 수행한 연구가 있다1,13). 해당 연구와 본 연구의 차이첨은 상용 EAF slag 조성이 다르며 슬래그의 염기도 또한 기존 연구는 1~1.5에 머무르는 반면, 본 연구에서는 염기도 2~3을 대상으로 하였으므로 시료의 배합비, 조건 등이 달라졌다는 점이 있다. 또한 이전 연구에서는 생석회를 대신하여 CaO성분 99.9%의 분말 시약으로 사용하였으나, 본 연구에서는 생석회를 제공받아 진행하였다는 점에 있어서도 더욱 실제 공정에 적용할 수 있는 조건이 형성되었다는 면에서 차별성이 있다.

2.1. Materials

본 연구에 사용된 시료인 Quick lime, EAF slag, 및 경소돌로마이트는 국내 T 단조기업에서 공급받았으며, 폐 MgO-C 내화물은 국내 K 내화물 재활용기업으로부터 제공받았다. 그 조성은 Table 1과 같다. T 단조기업의 경우, 일반 철강기업과는 달리 인, 황 등이 적고 CaO 함량이 높은 슬래그 조성을 가지는 것을 특징으로 하며 이에 따른 슬래그의 염기도(basicity)는 2~3정도로 높은 편에 속한다. 본 연구에서는 해당 기업의 조업에서 제조되는 EAF slag를 제공받아 XRF 분석을 진행하였다. 총 두 번의 EAF slag를 분석하여 평균값으로 하여 Target EAF slag 조성을 선정하였다. Target EAF slag를 제조하기 위해서 Flux 내에 함유되어 있는 MgO, CaO와 같은 성분 이외의 SiO2, Al2O3, FeO 성분을 맞춰줄 base slag제조를 진행하였다. Base slag를 미리 pre-melt 하여 준비하면, 여러 화학적 조성이 균일하며 슬래그의 유동성을 향상시켜 불순물을 흡수하고 순도 높은 금속을 만드는데 도움을 줄 수 있다.

Table 1.

Chemical composition of EAF slag, Quick Lime, Light burnt dolomite, and Waste MgO-C refractory used in this study

Target base slag의 조성은 Table 2에 나타내었으며, Table 2를 바탕으로 base slag 100g 제조하였다. SiO2, Al2O3, FeO 분말은 EP 등급(순도 99.99%)를 사용하였으며, 알루미나 도가니에 장입 후 수직 관상로 에서 아르곤 분위기(200cc/min)하에, 1450℃에서 2시간 동안 용융시켜 제조하였다. 용융 시 승온 속도는 5℃/min으로 설정하였다. 하온 역시 속도는 5℃/min으로 25℃까지 하온시켰다. 제조된 base slag는 stainless ball을 이용하여 300rpm에서 ball-milling을 12시간 진행하여 분말화 하였고 XRF분석을 통해 화학성분 분석을 진행하였다. 위의 방법으로 제조한 base slag의 XRF 분석 결과 28.28 SiO2, 58.71 FeO, 13.01 Al2O3로 확인되었고 이를 Table 3에 표기하였다.

실험결과 분석은 XRD(X-Ray Diffractometer, PANalytical/X'Pert3-Powder), XRF(X-Ray Fluor-Escence Spectrometer, Rigaku/ZSX-PrimusIV)와 C/S 분석기(Carbon/Sulfur analysis, CS600, LECO사의 CS600)를 사용하여 수행하였다.

Table 2.

Calculated mixing ratio with composition for EAF slag

Table 3.

Chemical composition of reduction material analyzed by XRF Portable

Element (wt%) Material | Fe | C | Si | Others |

| Reduction material | 97.74 | 1.20 | 0.33 | 0.73 |

2.2. Target EAF slag 제조

본 연구에서는 MgO-C 내화물을 경소돌로마이트 70%의 사용량을 대체한 후 물성을 상호 비교하는 실험을 진행하였다. 이를 위해 100% 경소돌로마이트를 사용하여 EAF slag를 제조하는데 필요한 Flux 및 base slag의 배합비와 MgO-C를 70%로 대체하였을 때의 EAF slag 배합비를 계산한 후 Table 2에 나타내었다. 모든 시료는 dry oven에서 100℃, 1시간 건조하여 준비하였고, Table 2를 바탕으로 base slag와 Flux 1, Flux 2를 혼합하고 마그네시아 도가니에 넣은 후 압분처리하여 수직 관상로에 넣고 EAF slag를 제조하였다. EAF slag 제조시에는 승온 5℃/min으로 상용 slag 용융 온도인 1600℃까지 올려 1시간 동안 유지 및 용융 시켜 제조하였다. 이 때 제조되는 slag의 조성은 target EAF slag의 조성과는 상이할 수 있다. 슬래그를 제조한 이후에는 슬래그 내의 CaO와 SiO2의 비인 염기도(Basicity)를 계산하여 초반 목표로 하였던 염기도 조성과 유사한지, 일정하게 나오는지를 분석하였다. 또한 슬래그의 점도를 Factsage 8.2의 viscosity 모듈을 이용하여 계산하였다. 해당 database에는 Melts database와 glasses database가 존재하는데, 본 연구에서는 용융 슬래그를 기준으로 계산하기 위하여 Melts database를 사용하여 계산하였다. Melts database의 경우, 액상 온도 이상 또는 초 냉각 액체의 경우 액상 온도 약간 이하에서 측정한 데이터를 기반으로 한다. Melts database가 액상 온도 이상에서 실험 데이터를 더 정확하게 맞추기 때문에 선호된다. 슬래그 점도는 주 성분요소 CaO, SiO2, Al2O3, MgO 등에 의해 달라지게 되며, 폐 MgO-C 내화물의 대체에 따른 점도의 차이가 있는지 분석하였다.

2.3. Slag foam height 측정

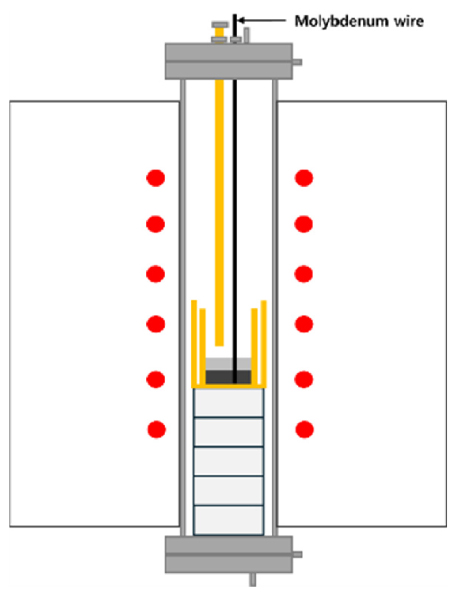

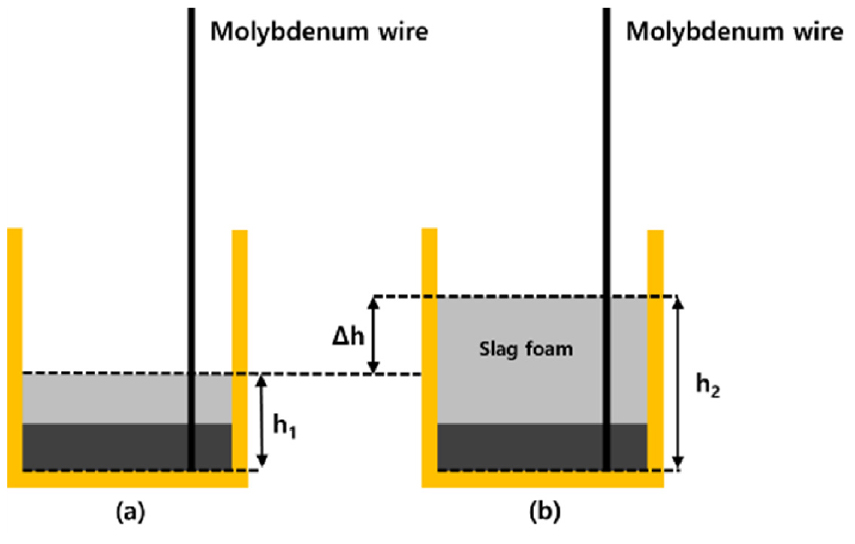

Slag foaming 높이 측정의 경우, 폐 MgO-C내화물에 포함된 탄소성분이 슬래그 내 성분과 반응하여 CO가스를 만들어내는 Slag foaming현상을 관측하기 위하여 진행하였고, 슬래그 foam 높이를 순도 99.95%의 몰리브덴 와이어를 이용하여 측정하였다. 측정하는 방법은 Avelar14)이 제시한 방법을 이용하여 slag foam의 높이를 측정하였고, Fig. 2에 측정하는 모습을 도식화하고 Fig. 3(a)는 폐 MgO-C 내화물을 대체하지 않았을 때의 모습을, (b)는 폐 MgO-C 내화물을 70% 대체하였을 때의 모습을 나타내었다. 본 실험에서는 폐 MgO-C 내화물을 대체하였을 때와, 70% 대체하였을 때의 몰리브덴 와이어에 뭍어나오는 슬래그의 높이를 측정하여 slag foam height h1, h2를 잡았고 이를 비교하였다.

3. 결과 및 고찰

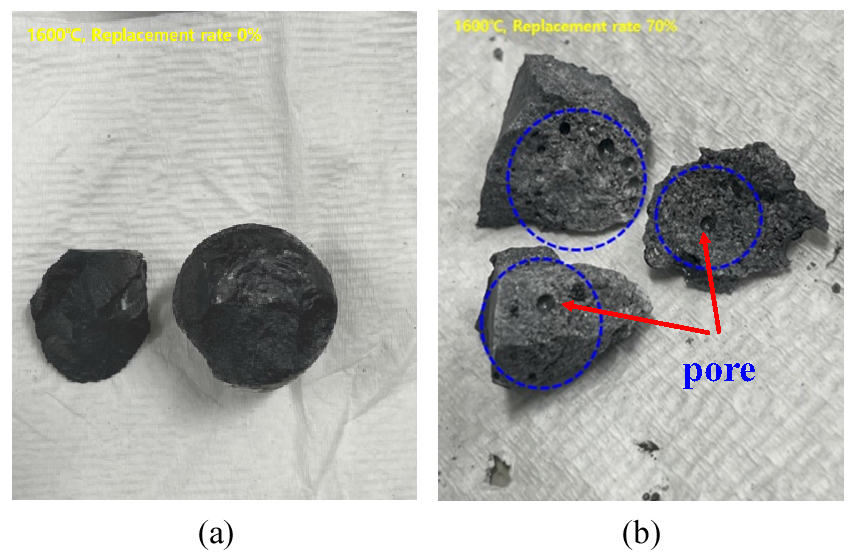

Flux 1과 Flux 2를 혼합하여 제조한 EAF slag를 상온에서 도가니와 분리한 후의 단면을 Fig. 4에 나타내었다. Flux 1을 첨가한 (a)의 경우 슬래그 내부와 표면에 기포가 없었으나, 폐 MgO-C 내화물을 첨가한 (b)의 경우 미세한 기포를 다수 확인할 수 있다.

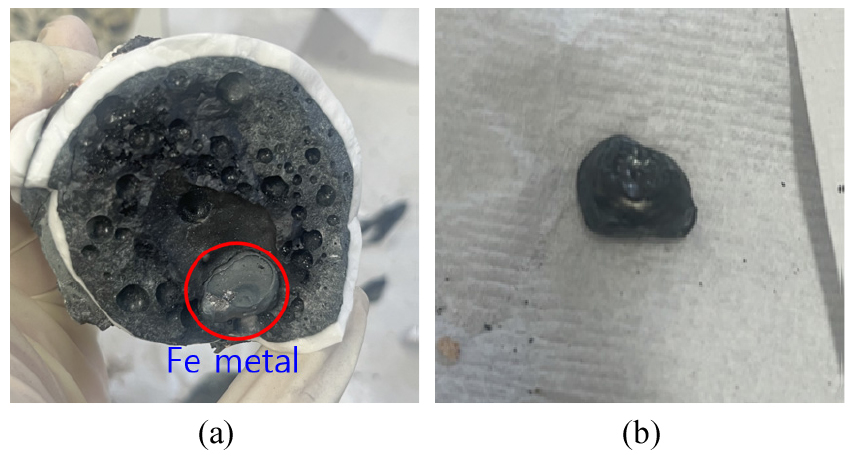

Fig. 4의 (b)는 슬래그의 상부 쪽을 확인한 것으로, 이는 폐 MgO-C 내화물에 포함된 탄소 성분에 의해 slag 내의 FeO와 반응하여 CO/CO2 가스를 발생시켜 slag foaming 현상이 발생한 것으로 보인다. 본 실험에서는 EAF slag 제조 시 Ar을 넣어 불활성 분위기를 만들어주었기 때문에, 슬래그 내의 산화물과 폐 내화재의 탄소성분에 의한 CO/CO2 가스의 발생으로 생긴 기포라는 것으로 판단할 수 있다. 이러한 slag foaming 현상은 전기로 내부의 아크의 전기 효율을 증진시켜 전력에너지 저감효과가 기대되며14), MgO-C 내화물의 탄소성분을 이용해 가탄제 비용 절감에도 도움이 될 것으로 사료된다. Fig. 5(a)와 (b)를 보면 환원된 금속 환원물이 형성되어 drop 형태를 이루고 있는 것으로 확인된다. 이 금속 환원물의 화학조성은 XRF Portable(X-ray fluorescence spectrometer, DELTA handheld XRF, Olympus)를 이용하여 분석하여 Table 3에 나타내었다.

분석은 금속 환원물의 앞 뒷면을 5회씩 측정하여 평균값으로 나타내었으며, 분석 결과 Fe가 97.74% 이상의 철립으로 확인되었다. 본 연구에서는 EAF slag의 제조 양이 많지 않아 금속층과 슬래그 층이 확실히 구분되지는 않았으나, drop 형태의 Fe 환원물의 확인을 통하여 폐 MgO-C 내화물이 슬래그 중의 Fe 손실 저감 효과를 얻을 수 있는 가능성도 확인하였다.

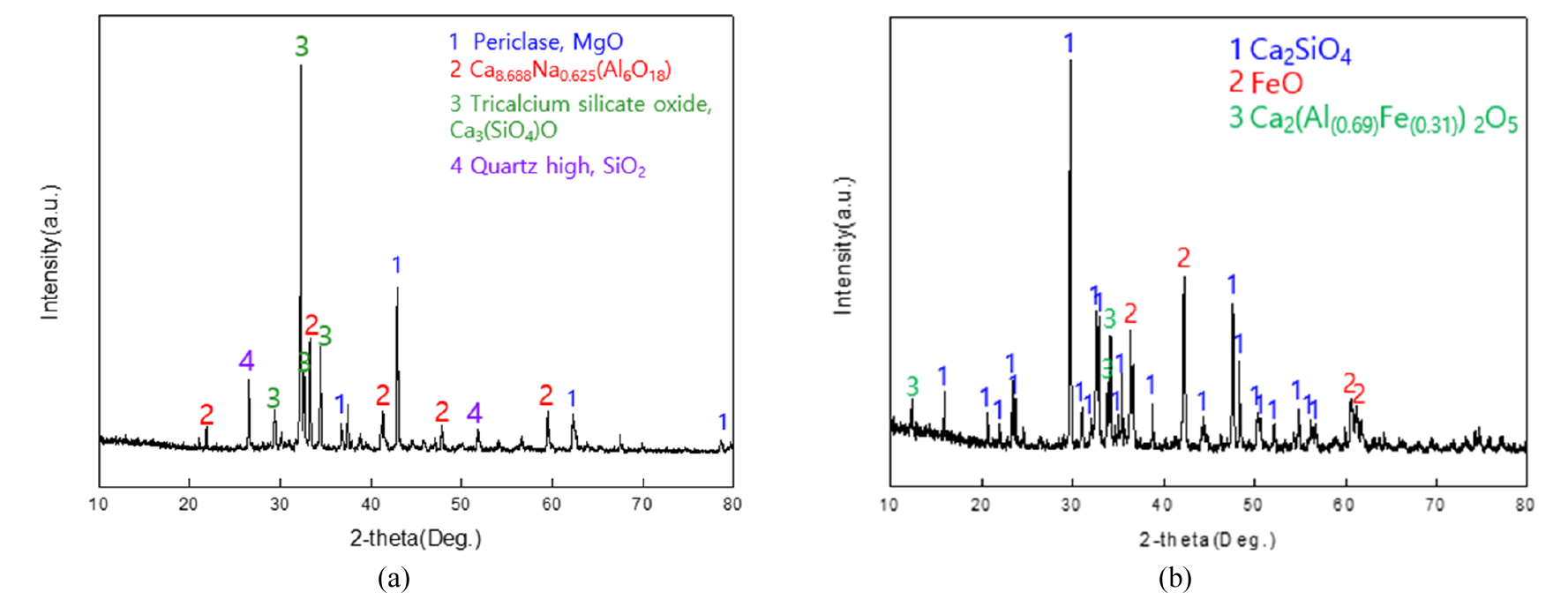

제조된 EAF slag는 XRD와 XRF 분석을 진행하고 그 결과를 Fig. 6와 Table 4에 나타내었다. Fig. 6의 (a)는 MgO-C 내화물 대체율 0%인 EAF slag의 분석결과이며, (b)는 MgO-C 내화물 대체율 70% 일 때의 분석결과이다. 분석 결과 각각 슬래그 (a) Ca3SiO5 상과 (b) Ca2SiO4상을 main peak으로 하는 것을 확인할 수 있다. 실제 제강 조업에서는 슬래그 포밍성을 향상시키기 위하여 2(CaO)ㆍSiO2의 슬래그 영역에서 이루어지는데, 2(CaO)ㆍSiO2가 고융점 석출물로, 기포의 표면 viscosity을 증가시켜 Slag foaming 형성의 주요인자가 되기 때문이다. MgO-C 내화물을 70% 대체하여 제조한 EAF slag는 Ca2SiO4상이 확인되어 MgO-C 대체하여 제조하였을 때 적합한 것으로 판단된다.

Table 4에서는 Flux 1인 생석회와 경소돌로마이트를 첨가시에는 Table 2의 미리 계산한 조성과 FeO의 함량차이가 크지 않았다. 생석회, 경소돌로마이트, MgO-C내화물을 혼합한 Flux 2 첨가시에는 MgO-C 내화물의 탄소 성분에 의해 FeO가 일부 환원되어 용철 상으로 석출되어 slag 내의 FeO 함량이 줄어들고 다른 성분의 함량이 증가한 것으로 판단된다.

Table 4.

Chemical compositions of EAF slag analyzed by XRF, Viscosity and Slag foam height

슬래그 내 FeO와 MgO-C 내화물과의 반응을 대략적으로 나타내면 아래와 같다.

슬래그 내부의 FeO 성분과 MgO-C 내화물 내부에 존재하는 탄소성분에 의해 환원되고 금속형태로 석출된 것으로 사료된다.

폐 MgO-C 내화물 첨가에 따른 염기도의 차이를 비교해보기 위하여 Flux 1과 Flux 2의 조성에 맞추어 EAF slag를 제조하였고, 1600℃에서 제조한 EAF slag의 염기도(CaO/SiO2)를 Table 4에 나타내었다. 본 실험에서 목표로 잡았던 EAF slag의 경우 단조강을 주로 생산하는 기업에서 받은 시료를 분석하여 진행한 것으로, 탈황 탈인을 주 목적으로 전기로 조업을 진행한다. 따라서 황과 인 성분을 줄이기 위하여 생석회를 많이 넣는 편이며, 이로 인해 CaO 함량이 높아져 염기도 2 이상의 고염기성 슬래그에 해당한다. 폐 MgO-C 내화물을 넣었을 경우의 염기도가 약간 더 낮은 것을 확인할 수 있는데, 이는 FeO의 함량이 낮아지며 간접적으로 SiO2와 Al2O3의 비율이 높아졌기 때문으로 사료된다. 이를 감안하였을 때도 MgO-C 내화물을 첨가한 경우, 약간의 염기도 차이는 있으나 초기 target EAF slag의 목표 염기도로 잡았던 2~3 범위에 모두 해당되어, 폐 MgO-C 내화물을 flux로 재활용하였을 때에도 조업에 있어서 적정 염기도 범위로 판단된다.

제조한 EAF slag의 XRF 분석 결과를 이용하여 점도를 Factsage 8.2의 viscosity 모듈을 이용하여 계산하여 Table 4에 나타내었다. 폐 MgO-C 내화물을 넣은 경우의 점도가 경소 돌로마이트만을 flux로 첨가하였을 때보다 높은 것을 알 수 있는데, 이는 슬래그 내의 FeO 함량이 낮아져 높아진 것으로 판단된다. 1600℃에서의 QL+LBD 점도의 경우 32 centipoise(cP)로 낮은 편인데, 해당 조성에서는 슬래그의 점도가 낮아 불순물 제거의 효율성이 떨어질 수 있으며 내화물을 손상시킬 수 있다. 이와 반대로 폐 MgO-C 내화물을 투입한 경우의 점도는 40 cP 이상으로 해당 점도에서는 슬래그가 충분한 유동성을 가지고 있으며 불순물 제거가 효과적으로 이루어질 수 있다.

제조한 EAF slag의 Slag foam 높이를 측정하였을 때는 폐 MgO-C 내화물을 투입하지 않았을 때가 2.1cm, 폐 MgO-C 내화물을 flux로서 투입하였을 경우가 3.5cm로 약 1.67배의 높이 차이를 기록하였다. 이로부터 폐 MgO-C 내화물 내부의 탄소성분에 의한 Slag foaming 효과를 foam 높이 차이로 확인할 수 있었다. 이를 이용하여 실제 조업에서도 폐 MgO-C 내화물을 경소돌로마이트를 대체하여 제강 공정에 적용시 Slag foaming 효과에 의한 에너지 저감 효과가 우수할 것으로 판단된다11).

4. 결 론

본 연구에서는 폐 MgO-C 내화물을 재활용하여 전기로 조업에서 사용되는 경소 돌로마이트내 MgO 함량의 70%를 MgO-C내화물로 대체하는 연구를 진행하였다. 이를 위하여 상용 EAF slag의 조성을 분석한 후 이를 토대로 적정 염기도를 가지는 슬래그의 조성을 설정하였고, flux의 배합비를 계산하여 1600℃에서 EAF slag를 제조하였다.

1) 1600℃에서 제조된 EAF slag는 폐 MgO-C 내화물을 대체하여 첨가하였을 때 Slag foaming 흔적이 확인되었으며 슬래그 바닥부에 환원물질을 확인하였다. 해당 환원물을 XRF로 화학조성을 분석한 결과 97.74%의 철립으로 확인되었다. 이는 제조한 EAF slag의 XRF 분석결과를 통해 감소한 FeO의 조성으로도 확인이 가능하였다.

2) 폐 MgO-C 내화물을 사용했을 때 염기도가 낮아지는 것을 확인할 수 있는데, 이는 폐 MgO-C내화물내 카본에 의해 슬래그내 FeO의 함량이 낮아지며, Al2O3, SiO2와 CaO의 함량이 상대적으로 높아짐에 따른 결과이며, target EAF slag의 목표 염기도였던 2~3의 범위 조건에 만족하므로 폐 MgO-C 내화물을 flux로 사용하였을 경우에도 적정 염기도 범위임을 확인하였다. 추가로 점도를 Factsage 8.2의 viscosity 모듈을 이용하여 melts database를 기준으로 분석한 결과 폐 MgO-C 내화물을 첨가하였을 경우의 슬래그의 점도가 40 cP 이상으로 적정 점도임을 확인하였다.

3) 경소돌로마이트와 생석회만을 flux로 사용한 경우와 MgO-C내화물 투입에 따른 slag의 foam 높이를 비교하였을 때, 폐 MgO-C내화물의 첨가에 따라 slag foam 높이 차이가 1.67배의 차이로, MgO-C 내화물 내부의 탄소성분에 의한 Slag foaming 효과를 확인할 수 있었다.

위 연구결과를 바탕으로 경소돌로마이트 사용량 중 일부를 폐 MgO-C 내화물로 대체하여 제강 환원제로 재활용을 하는데 문제가 없을 것으로 판단이 되며, 부가적으로 MgO-C 내화물 내의 탄소 성분으로 인하여 산화 슬래그로부터 제선용 철 품위(50% 이상)을 회수하는 것도 가능할 것으로 판단된다.