1. 서 론

세계 시멘트 산업의 온실가스 배출량은 매년 증가하여 2021년 약 29억 톤 수준에 도달하였다1). 한국은 시멘트 산업에서 약 3,900만 톤의 온실가스가 배출되고 있으며, 이는 철강 및 석유화학 산업에 이어 3번째로 많은 수치이다2).

시멘트 제조를 위해서는 클링커용 혼합원료를 먼저 제조해야 하며, 혼합원료는 석회석, 규석, 점토 및 철질 원료들을 사용한다. 이때 석회석은 약 90 %가 사용되며, 나머지 원료들이 10 %를 구성한다. CaCO3가 주성분인 석회석은 고온에서 열분해 되어 CO2가 발생하며, 이때 시멘트 제조 과정에서 발생되는 총 온실가스 발생량 중 약 60~65 %를 차지한다3). 즉 세계 시멘트 산업의 온실가스 발생량 중 약 17.4~18.9억 톤이 석회석으로부터 기인하는 것이다. 따라서 시멘트 산업의 온실가스 감축을 위해서는 비탄산 CaO 원료를 사용한 석회석 대체 기술개발이 선행되어야 한다.

제철․제강 공정 부산물인 슬래그류는 비탄산 CaO 성분을 함유하여 석회석 대체가 가능하며, 이에 따라 온실가스 발생량 감축에도 기여할 수 있다4,5). 특히 일관제철 공정에서 발생하는 슬래그류는 CaO 함량이 높아 석회석 대체 원료로 충분히 활용할 수 있다. 일부 연구에서는 이미 슬래그 종류별 혼합비율을 조사하였으며, 소성 또는 수화과정에서 영향을 미치지 않는 제강 슬래그 혼합비율은 10 %에 이른다고 하였다. 그러나 일정량 이상에서는 물리적 특성이 하락한다고 하였다6). 일부 연구자들은 혼합원료 중 슬래그 혼합량이 15 %일 경우, 최종 시멘트의 압축강도 값이 가장 높게 발현되었다고 하였다7). 하지만 Gao 등은 혼합원료 중 제강 슬래그를 약 7.4 % 사용 시 3일 압축강도 값이 약 7 % 감소한다고 하였으며, 이를 해결하기 위해 LSF(Lime Saturation Factor)를 기존 90에서 92로 상향하기도 하였다8). 즉 시멘트 품질 하락을 발생시키지 않는 최대 슬래그 사용량은 연구자들에 따라 다르며, 아직 시멘트 물성에 미치는 원인도 정확히 발표되고 있지 않다.

본 연구에서는 시멘트 혼합원료 중 석회석 대체를 위한 기초연구로 순수 시약과 다양한 슬래그류를 사용하여 클링커를 제조하였다. 이때 슬래그류 사용에 따른 CaCO3 대체량과 클링커 특성 및 시멘트 물성을 분석하였으며, 이를 통해 슬래그류의 CaCO3 대체 가능성을 도출하고자 하였다.

2. 실험 방법

시멘트 클링커 제조를 위한 원료로 순수 시약과 슬래그류를 사용하였다. 순수 시약은 CaCO3, SiO2, Al2O3, Fe2O3 등(SAMCHUN社)이며, 슬래그류는 국내 P사의 고로 괴재 슬래그(BF slag)와 전로 슬래그(BOF slag) 및 H사의 고로 괴재 슬래그(BF slag), KR 슬래그(KR slag), 정련 슬래그(LF slag)를 사용하였다. 혼합원료는 순수 시약과 슬래그류를 사용하여 배합 설계하였으며, CaCO3 대체용 비탄산염 원료는 단독 슬래그 및 혼합 슬래그를 사용하였다. 혼합 슬래그는 P사의 고로 괴재 슬래그와 전로 슬래그를 혼합한 혼합 슬래그(P), H사의 고로 괴재 슬래그, KR 슬래그, 정련 슬래그를 혼합한 혼합 슬래그(H)로 구분하였다. 상기 슬래그의 결정 성분을 분석하기 위해 XRD(D8 ADVANCE, Bruker社)를 사용하였다. 혼합 슬래그는 CaCO3 대체량을 최대화할 수 있는 조건으로 혼합하였으며, 이때 혼합 슬래그(P)는 고로 괴재 슬래그 73.5 %와 전로 슬래그 26.5 %, 혼합 슬래그(H)는 고로 괴재 슬래그 58.5 %, KR 슬래그 31.5 %, 정련 슬래그 10.0 %로 혼합․사용하였다. 혼합원료는 LSF(Lime Saturation Factor), SM(Silica Modulus), IM(Iron Modulus)을 각각 92.0, 2.50, 1.60으로 고정하였으며, CaCO3 대체율은 3 %, 6 %, 9 % 및 12 %로 제어하였다. 더불어 압축강도 증진을 위해 LSF를 94.0 및 96.0으로 상향시키기도 하였다. 혼합원료는 볼밀(HT-1000, HAN TECH社)에서 30분 혼합한 후 혼합수와 혼합(혼합원료 대비 30 %)하여 약 25 g의 성구로 제조하였다. 성구는 건조기에서 100 ℃-24시간 항량 건조한 후 전기로(HT-1630FL, HAN TECH社)에서 1450 ℃-15분 소성하였다. 소성 클링커는 이수석고와 95 : 5(중량 비율)로 혼합․분쇄하여 분말도를 측정하였다. 이때 분말도는 공기투과 방법(KS L 5106, 공기투과장치에 의한 포틀랜드 시멘트의 분말도 시험방법)에 따라 시험하였다. 최종 시멘트는 KS 규격에 따라 압축강도(KS L ISO 679, 시멘트의 강도 시험 방법) 및 모르타르 플로우(KS L 5105, 수경성 시멘트 모르타르의 압축강도 시험 방법) 등을 시험하였다.

3. 결과 및 고찰

3.1. 슬래그류 분석 및 혼합원료 설계

본 연구에서 사용한 슬래그의 화학분석 결과를 Table 1에 나타내었다. 슬래그류는 CaO, Fe2O3, SiO2, Al2O3 등이 주성분으로 구성되어 있으며, 전로 슬래그의 CaO 함량은 35.51 %, 이외 모든 슬래그의 CaO 함량은 40~45 % 수준이었다. 고로 괴재 슬래그는 CaO 성분과 더불어 SiO2가 많았으며(33~35 %), 전로 슬래그 및 KR 슬래그는 Fe2O3가 다량 존재하였다(25~35 %).

Table 1.

Chemical composition of slag

Fig. 1은 슬래그류의 XRD 패턴이며, 고로 괴재 슬래그의 주요 결정은 gehlenite(2CaO․Al2O3․SiO2), wollastonite(CaO․SiO2) 등으로 구성되어 있었다. 전로 슬래그는 wustite(FeO), monticellite(CaO․MgO․SiO2), brownmillerite(2CaO․Fe2O3), 정련 슬래그는 mayenite(12CaO․7Al2O3), gehlenite(2CaO․Al2O3․SiO2), KR 슬래그는 portlandite(Ca(OH)2), Larnite(2CaO․SiO2), wustite(FeO), graphite(C) 등으로 구성되어 있었다.

혼합 슬래그는 ‘2. 실험방법’과 같이 ① 국내 P社의 전로 슬래그와 고로 괴재 슬래그 혼합분 및 ② 국내 H社의 KR 슬래그, 정련 슬래그와 고로 괴재 슬래그 혼합분을 사용하였다. 혼합원료 제조를 위해 시약급의 CaCO3, SiO2, Al2O3, Fe2O3와 상기 2종의 혼합 슬래그를 Table 2와 같이 배합하였으며, CaCO3 대체율은 3 %, 6 %, 9 % 및 12 %로 제어하였다. 이때 클링커 모듈러스는 LSF 92.0, SM 2.50, IM 1.60으로 고정하였다. 혼합 슬래그의 혼합 비율은 CaCO3 대체율이 최대화될 수 있는 조건으로 계산하였다(① 국내 P社 혼합 슬래그는 전로 슬래그 26.5 % + 고로 괴재 슬래그 73.5 %, ② H社 혼합 슬래그는 KR 슬래그 31.5 % + 정련 슬래그 10.0 % + 고로 괴재 슬래그 58.5 %). 혼합 슬래그 사용 시 CaCO3 12 % 대체가 가능하였으며, CaCO3 12 % 대체 시 혼합 슬래그(P) 사용량은 23.00 %, 혼합 슬래그(H) 20.16 %이었다. 혼합 슬래그 사용량 증가에 따라, 즉 CaCO3 대체율 증가에 따라 Al2O3, SiO2, Fe2O3 사용량은 모두 감소하였다. 이는 혼합 슬래그에 상기 성분들이 이미 함유되어 있기 때문이다. 혼합 슬래그(P) 사용 시 혼합원료 중 Fe2O3(시약) 함량이 가장 많이 감소하였으며, 이는 혼합 슬래그(P)에 Fe2O3 성분이 다량 함유(10.20 %)되어 있고, 슬래그 배합량이 가장 많기 때문이다.

Table 2.

Mixing ratio of raw mix using mixed slag

3.2. 시멘트 제조 및 물성 분석

시멘트 물성 분석․평가를 위해 ① 단독 슬래그 사용 조건에서의 시멘트 제조․물성 분석 진행 및 단독 슬래그 사용 시멘트의 장단점을 분석하였다. 이후 단독 슬래그 사용 시의 문제점을 고려하여 ② 혼합 슬래그 사용 시멘트를 제조하였다. 단독 슬래그 사용 시에는 CaCO3 대체가 가능한 최대 범위까지 시멘트를 제조하였으며, 이때 최대 CaCO3 대체율은 정련 슬래그 사용 시 6 %, KR 슬래그 사용 시 3 % 및 전로 슬래그 사용 시 3 %이었다.

각각의 슬래그류 사용 클링커와 이수석고를 중량비로 95 : 5로 혼합․분쇄하였으며, 시멘트 분말도는 3,700±100 cm2/g으로 제어하였다(Table 3 참조). 이때 OPC의 분말도는 3,652 cm2/g, 정련 슬래그 사용 CaCO3 3 % 대체 시 3,610 cm2/g, 6 % 대체 시 3,757 cm2/g 및 전로 슬래그 사용 CaCO3 3 % 대체 시 3,627 cm2/g이었다. 분말도가 측정된 시멘트는 모르타르 플로우 및 압축강도 시험을 진행하였다. Table 3과 같이 OPC 모르타르 플로우는 200 mm이었으며, 정련 슬래그 사용 CaCO3 3 % 대체 시 197 mm, 6 % 대체 시 200 mm, KR 슬래그 사용 CaCO3 3 % 대체 시 209 mm, 전로 슬래그 사용 CaCO3 3 % 대체 시 190 mm 수준이었다. 슬래그 종류에 따른 모르타르 플로우 값은 유사하였으나, 전로 슬래그 사용 CaCO3 3 % 대체 조건에서는 소폭 낮은 값이 발현되었다.

Table 3.

Fineness and mortar flow of cement using slag for CaCO3 replacement

| Classification | OPC | CaCO3 replacement using LF Slag |

KR Slag CaCO3 3 % |

BOF Slag CaCO3 3 % | |

| 3 % | 6 % | ||||

| Fineness (cm2/g) | 3,652 | 3,610 | 3,757 | 3,740 | 3,627 |

| Mortar Flow (mm) | 200 | 197 | 200 | 209 | 190 |

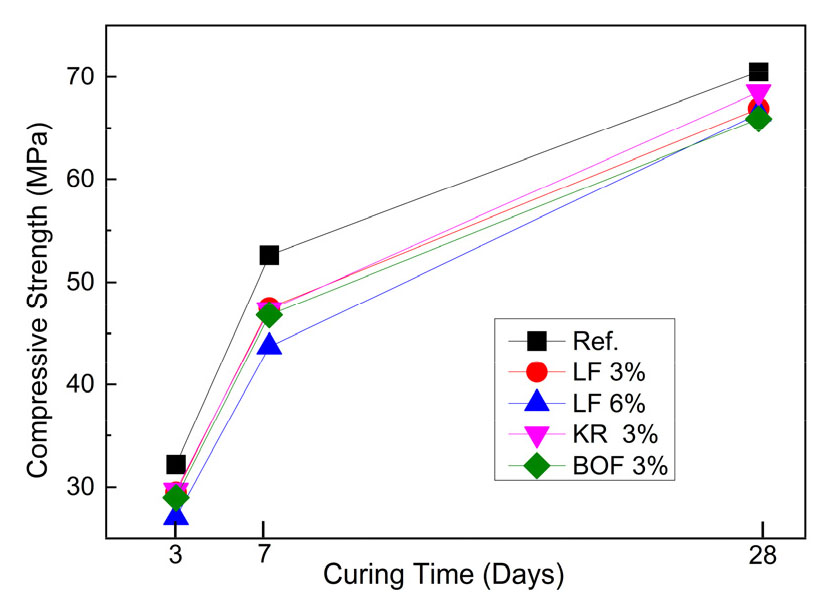

정련 슬래그 사용 CaCO3 3 %, 6 % 대체 시멘트, KR 슬래그 사용 CaCO3 3 % 대체 시멘트 및 전로 슬래그 사용 CaCO3 3 % 대체 시멘트의 양생일별 압축강도 그래프를 Fig. 2에 나타내었다. OPC의 압축강도는 3일 32.2 MPa, 7일 52.6 MPa, 28일 70.5 MPa이었으며, 정련 슬래그 사용 CaCO3 3 % 대체 시멘트의 3일 압축강도는 29.5 MPa, 28일 압축강도는 67.9 MPa, CaCO3 6 % 대체 시멘트의 3일 압축강도는 27.1 MPa, 28일 압축강도는 67.1 MPa이었다.

상기와 같이, CaCO3 사용량 감소(정련 슬래그 사용량 증가)에 따라 압축강도는 소폭씩 하락하였으며, CaCO3 6 % 대체 시의 3일 압축강도는 OPC 대비 약 16 % 감소하였다. 또한 KR 슬래그 및 전로 슬래그 사용 CaCO3 3 % 대체 시멘트에서도 OPC 대비 압축강도가 하락하는 유사 경향이 발현되었다. 따라서 CaCO3 대체용 슬래그류 사용을 위해서는 시멘트의 압축강도 하락이 해결되어야 한다. 이를 위해 본 연구에서는 시멘트 제조공정에서 쉽게 적용할 수 있는 시멘트의 분말도 및 LSF 상향 방법을 검토하였다9,10).

분말도 및 LSF 상향 방법은 국내 H社 및 P社의 혼합 슬래그 사용 시 적용하였으며, 분말도는 기존 3,700±100 cm2/g에서 3,850±100 cm2/g 수준으로, 약 150 cm2/g을 상향시키고자 하였다. LSF는 기존 92.0에서 94.0과 96.0으로 상향시켜 클링커 제조 후 동일 혼합 비율(중량비 기준, 클링커 95 : 이수석고 5)로 시멘트를 제조하였다.

혼합 슬래그(H) 사용 CaCO3 대체 시멘트의 분말도는 3 % 조건에서 3,848 cm2/g, 6 % 대체 3,855 cm2/g, 9 % 대체 3,984 cm2/g 및 12 % 대체 3,865 cm2/g로 제조하였으며, 이는 OPC 대비 최소 196 cm2/g에서 최대 332 cm2/g 수준 증가시킨 것이다(Table 4 참조). 혼합 슬래그(H) 사용 CaCO3 대체율 3 % 모르타르 플로우는 185 mm, 6 % 대체 시 188 mm, 9 % 대체 시 197 mm, 12 % 대체 시 200 mm 수준 (혼합 슬래그(H)의 CaCO3 대체율 12 %는 OPC와 동일 플로우 값) 이었다. 즉 분말도를 상향시킨 혼합 슬래그(H) 사용 모르타르 플로우는 OPC 보다 낮으나, 혼합 슬래그(H)의 CaCO3 대체율 증가에 따라 플로우가 점차 증가하는 경향을 나타내었다.

Table 4.

Fineness and mortar flow of cement using mixed slag (H) for CaCO3 replacement

| Classification | OPC | CaCO3 replacement ratio of mixed slag (H) | |||

| 3 % | 6 % | 9 % | 12 % | ||

| Fineness (cm2/g) | 3,652 | 3,848 | 3,855 | 3,984 | 3,865 |

| Mortar Flow (mm) | 200 | 185 | 188 | 197 | 200 |

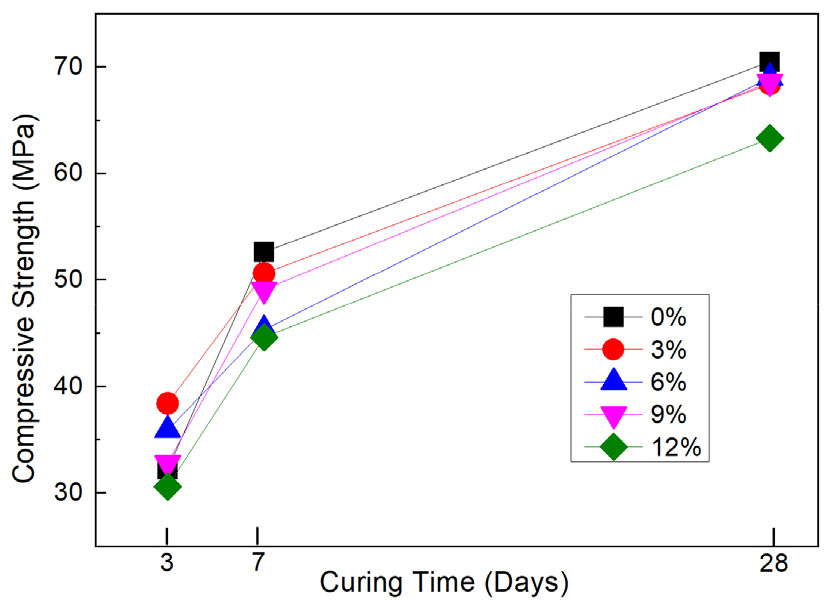

분말도를 상향시킨 혼합 슬래그(H) 사용 시멘트의 양생일별 압축강도를 Fig. 3에 나타내었다. 혼합 슬래그(H) 사용 CaCO3 3 % 대체 시멘트의 3일 압축강도는 34.3 MPa, 28일 압축강도는 70.5 MPa로, OPC 보다 소폭 높은 값이 발현되었다. CaCO3 6 % 대체 시멘트의 3일 압축강도는 33.9 MPa, 28일 압축강도는 69.1 MPa이었다.

CaCO3 9 % 대체 시멘트는 각각 31.0 MPa, 62.4 MPa, CaCO3 12 % 대체 시멘트는 29.5 MPa, 62.8 MPa 이었다. 상기와 같이 CaCO3 3 %와 6 % 대체 시멘트는 OPC 보다 소폭 높거나, 또는 유사 압축강도 값을 나타내었으나, 9 %와 12 %에서는 OPC 보다 낮은 압축강도 값이 발현되었다. 즉 혼합 슬래그(H) 사용량 증가에 따라 압축강도는 감소 경향을 나타내었다. 특히 CaCO3 12 % 대체 시멘트의 28일 압축강도는 OPC 대비 89 % 수준(압축강도 11 % 하락 발생)으로, CaCO3 대체율을 12 %까지 증가시키기 위해서는 분말도 상향 방법 이외에도 다양한 방안들이 검토되어야 할 것으로 판단되었다.

국내 P社의 혼합 슬래그 사용 CaCO3 대체 시멘트 분말도는 Table 5와 같이 CaCO3 3 % 대체 시 3,886 cm2/g, 6 % 대체 3,851 cm2/g, 9 % 대체 4,066 cm2/g 및 12 % 대체 3,973 cm2/g로 제조되었다(OPC 대비 분말도 차이는 최소 199 cm2/g에서 최대 414 cm2/g 수준). Table 5와 같이 분말도 상향 시, 혼합 슬래그(P) 사용 시멘트의 모르타르 플로우는 CaCO3 대체율 증가에 따라 점차 증가하였다. 혼합 슬래그(P) 사용 CaCO3 대체율 3 % 시멘트의 모르타르 플로우는 198 mm, CaCO3 6 % 대체 202 mm, CaCO3 9 % 대체 202 mm, 12 % 대체 207 mm이었다.

Table 5.

Fineness and mortar flow of cement using mixed slag (P) for CaCO3 replacement

| Classification | OPC | CaCO3 replacement ratio of mixed slag (P) | |||

| 3 % | 6 % | 9 % | 12 % | ||

| Fineness (cm2/g) | 3,652 | 3,886 | 3,851 | 4,066 | 3,979 |

| Mortar Flow (mm) | 200 | 198 | 202 | 202 | 207 |

혼합 슬래그(P) 사용 시멘트의 양생일별 압축강도는 Fig. 4에 나타내었으며 혼합 슬래그(P) 사용 CaCO3 3 % 대체 시멘트의 3일 압축강도는 38.4 MPa, 28일 압축강도는 68.4 MPa로, 28일 압축강도는 OPC 보다 소폭 감소하였다(OPC 대비 97 %). 혼합 슬래그(P) 사용 CaCO3 6 % 대체 시멘트의 압축강도는 각각 35.9 MPa 및 69.0 MPa이었으며, CaCO3 9 % 대체 시 32.8 MPa과 68.6 MPa 및 CaCO3 12 % 대체 시 30.6 MPa과 63.3 MPa이었다. CaCO3 12 % 대체 시멘트의 28일 압축강도는 OPC 대비 90 % 수준으로, 약 10 % 하락이 발생하였다. 즉 혼합 슬래그 사용량 증가에 따라 28일 압축강도는 감소 경향을 나타내었다.

CaCO3 3 % 및 6 % 대체 시멘트는 OPC와 유사한 28일 압축강도 값(각각 97 %, 98 % 수준)을 나타내었으나, CaCO3 대체량이 좀 더 증가함에 따라 OPC 대비 28일 압축강도 값은 하락하였다. 이는 국내 H社 혼합 슬래그 사용 시와 유사한 경향이었다.

상기와 같이 분말도 상향만으로는 CaCO3 대체량 증가에 한계를 나타내어 LSF 상향 방법을 추가 검토하였다(기존 LSF 92.0 조건에서 94.0 및 96.0으로 상향시켜 시멘트 제조). LSF 94.0과 96.0의 혼합 슬래그(H) 사용량 및 배합조건은 Table 6에 나타내었으며, LSF 92.0 대비 CaCO3는 소폭씩 증가하였으며, Al2O3, SiO2, Fe2O3 함량은 감소하였다.

Table 6.

Mixing ratio of raw mix for LSF 94 and 96 (Unit : wt.%)

혼합 슬래그(H) 사용 CaCO3 12 % 대체 클링커를 사용하여 기존과 동일 방법으로 시멘트 제조 후 분말도를 측정하였다. Table 7과 같이 LSF 92.0의 분말도는 3,865 cm2/g, LSF 94.0은 3,847 cm2/g, LSF 96.0은 3,906 cm2/g로, 이들 시멘트는 유사한 분말도를 나타내었다. 각각의 시멘트 모르타르 플로우는 LSF 92.0에서 200 mm, LSF 94.0에서 205 mm, LSF 96.0에서 194 mm이었다. LSF 92.0과 94.0은 유사한 플로우 값을 나타내었으나, LSF 96.0의 플로우는 소폭 감소하였으며, 이는 Table 8과 같이 LSF 상향에 따른 alite 증가 등에 의한 영향으로 판단되었다10).

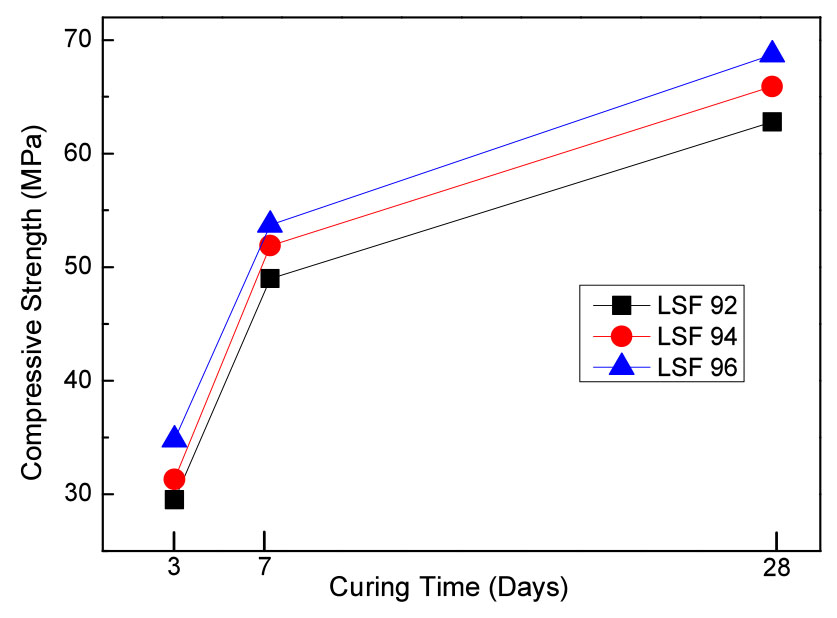

LSF 92.0~96.0의 양생일별 압축강도 결과를 Fig. 5에 나타내었다. LSF 92.0 조건에서 혼합 슬래그(H) 사용 CaCO3 12 % 대체 시멘트의 압축강도는 Fig. 3과 같이 OPC 보다 낮은 값을 나타내었다. 그러나 LSF 상향에 따라 압축강도 값도 증가하였으며, LSF 94.0의 압축강도는 3일 31.3 MPa, 28일 65.9 MPa이었다. 또한 LSF 96.0은 각각 34.8 MPa과 68.7 MPa이었다. 즉 LSF 96.0의 28일 압축강도는 OPC 대비 97 % 수준으로, LSF 상승에 따라 압축강도 값은 OPC와 유사 수준이 발현되었다. 즉 LSF 상향에 따라 3일 및 28일 압축강도는 비례적으로 증가하였으며, 이는 Table 8과 같이 LSF 상향에 따라 강도 증진에 기여할 수 있는 alite 함량 증가에 따른 것으로 사료되었다11).

Table 7.

Fineness and mortar flow of cement using mixed slag (H) for LSF 92.0~96.0

| LSF | 92.0 | 94.0 | 96.0 |

| Fineness (cm2/g) | 3,865 | 3,847 | 3,906 |

| Mortar Flow (mm) | 200 | 205 | 194 |

Table 8은 LSF 증가에 따른 클링커 4대 광물 함량(Bogue식 적용)을 나타낸 것이며, 혼합 슬래그(H) 사용 CaCO3 12 % 대체 시 LSF 92.0 클링커의 alite 함량은 55.89 %, LSF 94.0 클링커는 60.85 %, LSF 96.0 클링커는 65.68 %로 증가하였다. 혼합 슬래그(H) 사용 CaCO3 12 % 대체 시 LSF 92.0 클링커의 belite 함량은 22.67 %, LSF 94.0 클링커는 17.98 %, LSF 96.0 클링커는 13.42 % 수준이었다. 따라서 LSF 2.0이 상향될 경우, alite 함량은 5.0 %가 증가하였으며, belite 함량은 4.5 % 감소 및 aluminate와 ferrite는 0.15 % 감소하였다.

Table 8.

Content of clinker mineral as LSF 92.0~96.0 (Unit : wt.%)

4. 결 론

본 연구에서는 슬래그를 클링커 주원료인 CaCO3의 대체원료로 사용하여 혼합원료 배합설계 및 시멘트를 제조하였다. 이때 혼합원료의 LSF와 시멘트의 분말도를 상향시켜 압축강도 등을 시험하였으며, 이를 통해 다음과 같은 결론을 도출하였다.

1) 비탄산염 원료인 슬래그 단독 사용 시 CaCO3 대체율은 한계를 갖으나, 혼합 슬래그 사용 시에는 CaCO3 대체율 12 % 이상까지도 배합이 가능하였다. 즉 CaCO3 대체율을 고려한 배합설계 시 단독 슬래그 보다는 혼합 슬래그 사용이 좀 더 유리하다고 판단되었다.

2) 단독 슬래그 사용 시멘트의 압축강도는 OPC 대비 감소한다는 것을 확인하였으며, 특히 정련 슬래그 사용 CaCO36 % 대체 시멘트의 3일 압축강도는 OPC 대비 약 16 % 감소하였다. 따라서 슬래그 사용 시에는 압축강도 증진을 위한 다양한 해결방안이 도출되어야 한다.

3) 혼합 슬래그 사용 CaCO3 대체 시멘트의 분말도 상향에 따라 OPC(기존 분말도) 보다 플로우 값이 감소하나, 혼합 슬래그 사용량 증가에 따라 유사한 플로우 특성이 발현되었다. 따라서 시멘트 작업성 고려 시에는 혼합원료 중 혼합 슬래그(P) 사용량을 증가시켜야 할 것이다.

4) 혼합 슬래그 사용 시 강도 하락을 해결하기 위해 분말도 상향 시 압축강도가 증가하는 경향이 발현되었다. 하지만 CaCO3 대체율 9 % 이상에서는 OPC 보다 낮은 압축강도 값이 발현되었다.

5) 혼합 슬래그 사용 시멘트의 분말도와 LSF가 동시 상향될 경우, CaCO3 대체율 12 % 조건에서도 OPC 대비 동등 수준의 압축강도가 발현되었다. 또한 플로우 값도 OPC와 유사하여 작업성 및 압축강도 특성이 유사하다는 것을 확인할 수 있었다.

6) 상기 결과로부터 비탄산염 원료인 슬래그 사용 시, 단독 슬래그 보다는 혼합 슬래그 사용이 유리하며, CaCO3 대체율 증대를 위해서는 최종 시멘트의 분말도 상향과 더불어 LSF 상향을 모두 고려하는 것이 적절한 것으로 사료되었다.