1. 서 론

2. 실험 대상

3. 실험 방법

4. 결과 및 고찰

4.1. 첨가제 혼합방법 변화에 따른 소석회 제조

4.2. 건조 온도 변화에 따른 소석회 제조

4.3. 기류식 미분쇄기 활용

5. 결 론

1. 서 론

석회석은 원석을 목적에 맞는 크기로 분쇄하여 직접 활용이 가능하며, 소성 및 수화를 통해 생석회(unslaked lime, CaO) 또는 소석회(slaked lime, Ca(OH)2)로도 이용할 수 있다1). 이 중 소석회는 비표면적, 입도 및 세공용적과 같은 물리·화학적 특성을 활용하여 환경, 제철, 하수 및 폐수 처리에서 pH 조절과 중금속 제거 등의 목적으로 산업에 활용된다2,3,4,5,6,7).

소석회의 성능은 주로 비표면적 및 세공용적 등의 특성 차이에 따라 발생하며, 이러한 특성은 제조 공정 조건에 따라 크게 달라진다. 소석회의 세공용적과 SO2 흡수율은 비례관계에 있으며, 세공용적이 클수록 더 높은 SOx 제거 효율을 보이는 것으로 발표되었다2,8,9). 이러한 소석회의 특성을 이용하여 SOx등의 유해가스 배출이 높은 산업 분야의 탈황 소재로 활용하고 있다. 소각 후 배출되는 배기가스 중에 포함된 황산화물을 흡수, 산화, 환원 및 흡착 반응 등을 통해 제거하는 공정을 배연탈황(Flue Gas Desulfurization)공정이라고 하며, 황산화물을 제거하는 공정에 사용하는 소석회는 탈황 과정에서 핵심적인 역할을 한다2,6). 습식배연탈황 공정에서는 소석회가 SOx와 반응하여 황산칼슘(CaSO4·2H2O)을 형성하며, 이때 소석회의 비표면적과 세공 구조는 반응 속도와 제거 효율을 결정짓는 중요한 요인으로 작용한다. 소석회의 비표면적 증가에 따라 반응 접촉 면적이 확대되어 SOx 제거 효율이 크게 향상된다. 이러한 이유로 배기가스의 탈황을 위해 소석회를 사용하고 있는 국외에서는 소석회의 비표면적, 입도 및 세공용적 등의 특성을 향상 시키기 위한 다양한 연구를 실시하였다8,9,10,11,12).

일반적으로 소석회는 석회석을 약 1,000 ℃ 정도의 고온에서 소성하여 생석회(CaO)를 제조한 후, 이를 물과 반응시켜 생성된다1). 생석회를 수화하는 과정에서 물의 혼합 비율, 첨가제의 종류, 투입량, 혼합방법, 반응 온도 및 건조 방법 등은 소석회의 결정 구조 및 입도에 영향을 미친다2). 수화반응에서 물과의 반응이 매우 빠르고 수화열이 발생하며, 이에 따라 불균일한 반응이 진행되기 때문에 반응 속도 제어를 위해 에탄올을 혼합하여 반응 속도를 제어하기도 한다. 또한, 반응 온도가 높아지면 반응 속도가 급격하게 증가하여 소석회 입자가 불균등하게 성장하고 표면적이 감소하여 물리적 특성이 감소하는 문제가 발생할 수 있으며, 비균질한 반응 속도는 소석회 결정 크기의 불균일성 원인이 된다13). 따라서, 고비표면적을 갖는 소석회 제조를 위해서는 입자 전반에 균일한 반응 제어가 중요하고, 이러한 이유로 다양한 첨가제를 사용한 연구가 발표되었다. 첨가제로는 에틸렌글리콜(Ethylene glycol), 디에틸렌글리콜(Diethylene glycol), 구연산(Citric acid) 및 헥사메타인산나트륨(Sodium hexametaphophate) 등으로 확인되었으며, 이 중 디에틸렌글리콜 및 에틸렌글리콜을 사용한 연구에서 소석회의 비표면적과 세공 특성의 향상이 가능함을 확인하였다13). 이러한 연구는 주로 국외에서 연구한 것으로 확인되었고8,9,10,11,12), 국내에서는 고비표면적 소석회 제조와 관련된 연구가 부족하고 주로 소석회를 활용하는 연구를 발표한 것으로 확인되었다2,3,4,5,6,13).

이에 본 연구에서는 국내 생석회 제품을 이용하여 소석회의 비표면적 향상 연구를 진행하였다. 소석회의 비표면적 증가하기 위한 에틸렌글리콜 첨가제의 투입량, 혼합 방식, 건조 방식 등을 최적화하였으며, 실험을 통해 얻은 적정 조건을 연속식 공정으로 개발하기 위한 공정 실험을 진행하였다.

2. 실험 대상

본 연구에서 사용한 대상 원료는 국내 A 업체로부터 확보한 생석회(CaO)로, 판매하고 있는 제품이다. Fig. 1(A)은 X-선회절 분석기(D/max 2500 V/P, Rigaku Co. Ltd., Japan)를 통해 확인된 대상 원료의 광물 조성 결과를 나타낸 것으로 대부분 CaO 광물상으로 나타났으나 일부 미소성된 석회석(CaCO3)도 포함된 것을 확인할 수 있었다. 이러한 이유는 제품으로 판매하고 있는 생석회는 토중로에서 소성되며, 토중로의 특성상 미소성된 석회석도 발생하기 때문으로 판단된다.

원시료에 포함된 석회석은 소석회 제조 후 제품 특성에 좋지 않은 영향을 미칠 수 있기 때문에 시료에 포함된 비율을 저감할 필요가 있으며, 이를 위한 죠 크러셔 및 해머밀을 이용하여 1 mm 이하 크기로 파분쇄 후 200 mesh 체를 이용하여 입도분급을 실시하였다. Fig. 1(B)는 체 분리 후의 XRD 분석결과를 나타낸 것으로, 200 mesh 이하의 시료에서는 원시료에 비해 CaCO3 peak가 감소한 것으로 확인되었으며, 200 mesh 이하의 생석회 산물을 비표면적 향상을 위한 실험 원료로 계속 사용하였다.

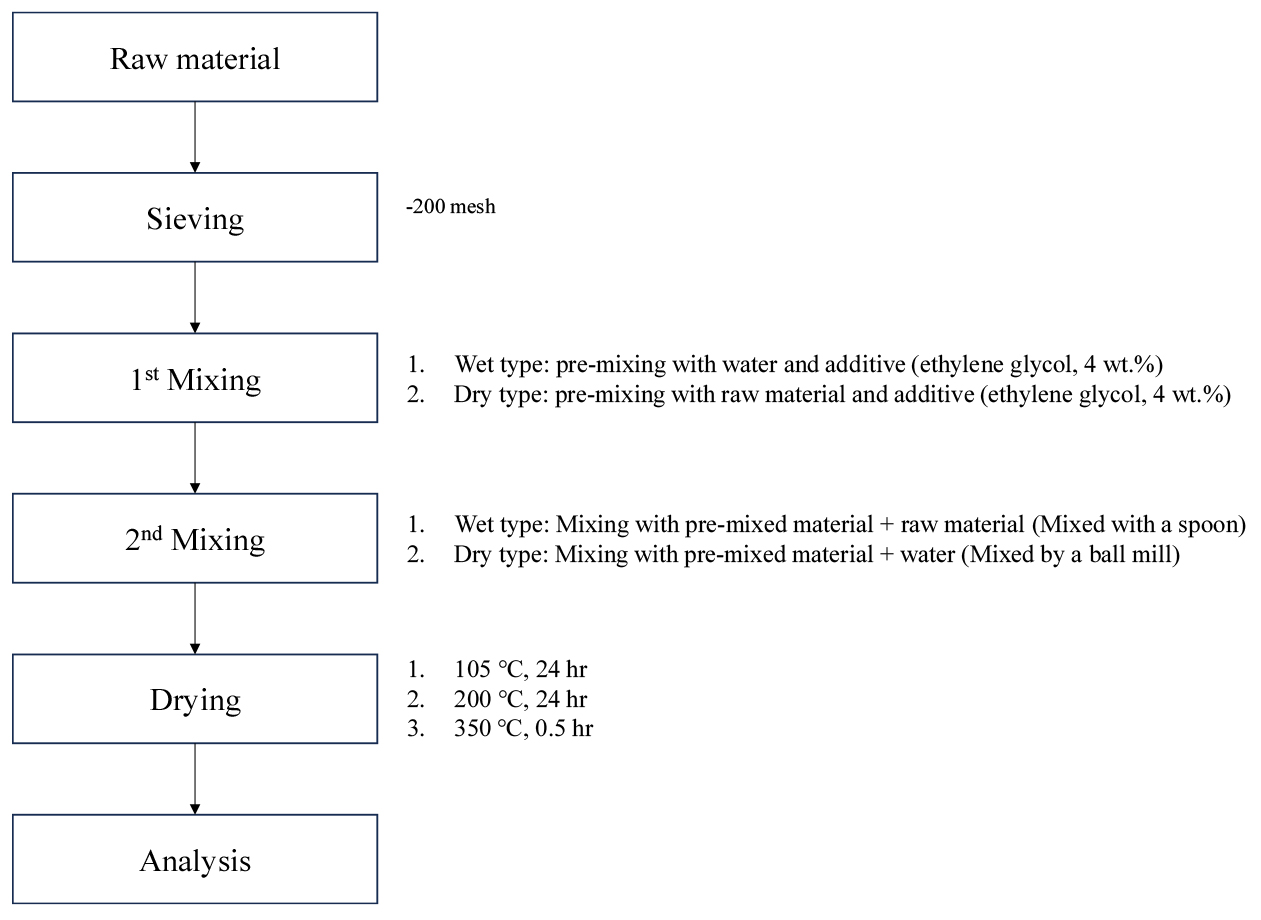

3. 실험 방법

실험 대상인 생석회와 에틸렌글리콜(Ethylene glycol)을 혼합하는 방식은 두 가지 방법으로 구분하여 비교하였다. 첨가제인 에틸렌글리콜을 물과 먼저 1차 혼합한 후 생석회와 2차 혼합하는 방식(습식방법)과 에틸렌글리콜을 생석회와 1차 혼합한 후, 물과 2차 혼합하는 방식(건식방법)으로 구분하였다(Fig. 2). 반응 용매로는 3차 증류수를 사용하였으며, 생석회 대비 용매의 함량(W/CaO = 0.5) 및 용매의 온도는 45 ± 1 ℃로 고정하였다. 유기질 첨가제의 경우 시약급으로 에틸렌글리콜(Daejung Chemical & Metals, 99.5%)을 이용하였으며, 첨가량은 실험 원료 대비 4, 8 wt.% 로 조절하였다. 에틸렌글리콜과 우선 혼합되어 있는 용매와의 생석회 혼합은 생석회(100 g) 대비 물의 무게 비율(W/CaO = 0.5)이 적은 관계로 교반기 적용이 어려웠으며, 이에 시약 수저로 500 ml 용기에 직접 혼합을 진행하였으며 분당 100회 교반하였다. 생석회 시료와 에틸렌글리콜을 먼저 혼합하는 건식방법은 20 L 용량의 볼 밀을 사용하여 혼합을 진행하였으며, 볼 밀은 자체 제작된 장비로 내부 직경 305 mm, 내부 높이 305mm의 철제 원통 모양 볼밀을 사용하였다. 볼 크기 및 투입량은 36.5 mm 87개, 30.2 mm 134개, 25.4 mm 20개, 19.1 mm 142개, 15.9 mm 188개로 설정하였고, 시료 1,000 g과 함께 투입하였다. 볼 밀의 회전수는 분당 70 rpm으로 조정하였으며, 응집 없이 균일하게 혼합하기 위해 7분 이상 혼합하였다. 혼합 후 실온(23 ± 1 ℃)에서 30 min. 반응시켰다.

실온에서 반응한 시료를 대상으로 105 ℃(24 hr.), 200 ℃(24 hr.), 350 ℃(0.5 hr.)로 건조 조건을 변화시켰으며, 이에 따른 비표면적 차이를 확인하였다. 실험 데이터는 재현성을 확보하기 위해 동일한 조건에서 5 회 반복 실험한 결과의 평균값으로 산출하였고, 제조한 소석회의 비표면적 분석은 ASAP 2020(Micromeritics corp. USA) 장비를 사용하여 Brunauer-Emmett-Teller(BET) 방법을 사용하여 수행되었으며, 질소(N2) 흡착을 이용하여 시료의 비표면적을 측정하였다. 비표면적 분석에 앞서, 시료는 150 ℃, 2 시간 전처리를 수행하여 표면의 수분 및 휘발성 물질을 제거하였다14).

실험을 통해 얻은 최적 조건을 활용하여 연속적으로 시료를 제조하기 위해 기류식 미분쇄기 장비를 활용한 소석회 제조 실험을 실시하였다. 먼저 생석회 4 kg를 에틸렌글리콜(4 wt.%)과 Henshell mixer(Henshell mixer-9L, DAEGA POWDER SYSTEM CO. LTD)를 활용하여 건식 혼합하였으며, 이후 2 kg 물과 혼합하였다. Henshell mixer는 메인 chamber 용량이 9 L이며, 시료의 원활한 혼합을 위해 4 kg를 기준으로 혼합을 실시하였다(1,000 rpm, 15 min.). 물과의 혼합은 Shovel Mixer(DAEGA POWDER SYSTEM CO. LTD)를 이용하여 5 min. 혼합하였다. 혼합한 시료는 기류식 미분쇄기(Model: ACM-3EC, DAEGA POWDER SYSTEM CO. LTD)에 투입하였다. 물과 혼합된 시료의 건조를 위한 열풍기 온도는 400 ℃로 고정하였으며, 이에 따른 토출 온도는 (80 ~ 110) ℃로 나타났다. 원료 공급은 스크류 feeder 형식으로 실시하였고, 시료 4 kg을 투입하여 메인 건조장치로 투입되어 최종 소석회 산물로 나오는 시간은 총 5 min. 정도가 소요되었다.

4. 결과 및 고찰

4.1. 첨가제 혼합방법 변화에 따른 소석회 제조

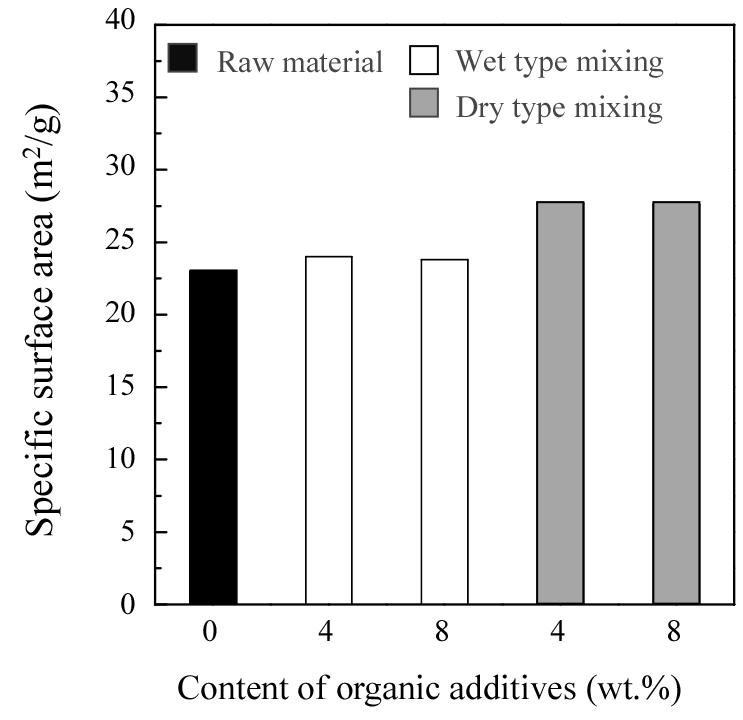

Fig. 3은 첨가제와 생석회 시료의 혼합방식을 변화시켜 실험한 결과를 나타낸 것으로, 습식방법을 적용한 조건에서는 에틸렌글리콜 투입 여부 및 투입량(4, 8 wt.%)과 관계없이 소석회의 비표면적 향상은 나타나지 않았다. 에틸렌글리콜과 시료를 우선 혼합하는 건식방법의 결과에서는 물과 혼합한 시료 조건 대비 소석회의 비표면적이 증가하였으며, 에틸렌글리콜 투입량 변화에서는 8 wt.% 조건에서 오히려 비표면적이 약간 감소하는 것으로 나타났다. 이러한 결과는 습식방법과 건식방법의 차이에서 발생한 것으로 판단된다. 일반적으로 습식방법으로 소석회를 제조할 경우, 물과 직접 반응하는 순간 수화반응이 급격히 진행되기 때문에 반응속도 제어가 매우 어려운 문제가 있다. 이러한 이유로 본 연구와 관련된 기존 연구에서는 물과 에탄올을 혼합하여 수화반응을 조절함과 동시에 에틸렌글리콜과 같은 분산제를 함께 투입하여 소석회의 비표면적을 향상시킨다. 이때 물량 대비 수백% 수준의 에탄올을 투입하여, 에탄올 분자가 물 분자와 생석회 입자의 접촉하는 것을 방해하도록 하여 수화반응 속도를 감소시킨다2,13). 본 연구에서 적용한 방식은 기존의 실험과는 다르게 수화반응을 조절하기 위한 에탄올 등의 추가 시약을 적용하지 않은 실험 조건으로, 분산제로 에틸렌글리콜을 첨가한 조건(4, 8%)에서 수작업으로 직접 시료를 혼합하는 방법은 소석회의 비표면적 향상을 위한 생석회의 수화반응속도 및 균일한 혼합이 제어되지 않아 나타난 결과로 판단된다.

에틸렌글리콜을 생석회와 먼저 혼합하는 건식방법의 경우, 시료와 에틸렌글리콜이 균일하게 혼합된 후 물과의 반응에 따른 Ca(OH)2 입자의 형성 과정에서 입자 간 응집을 억제하여 비표면적이 더 높게 나타난 것으로 생각된다6). 또한 에틸렌글리콜 8% 조건에서 비표면적의 약간 감소하는 현상은 과량의 첨가제가 투입됨에 따라 일부 입자의 응집이 발생2), 이에 분산성이 감소된 것으로 판단되며 에틸렌글리콜 4 wt.%, W/CaO = 0.5, 건조 온도 105 ℃, 24 hr. 조건에서 건식방식으로 처리한 결과 비표면적이 27.7 m2/g의 소석회 제조가 가능하였다.

4.2. 건조 온도 변화에 따른 소석회 제조

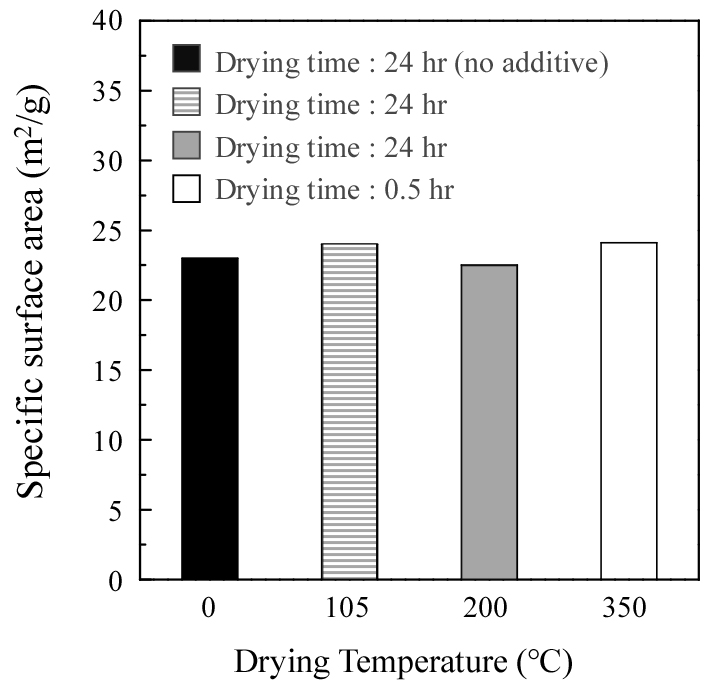

건조 온도 변화 실험은 크게 3가지 온도(105, 200, 350 ℃) 로 변화시켜 실험을 진행하였다. 흡착된 수분의 2 차 반응을 방지하고 완전 증발을 유도하기 위해 105 ℃ 및 200 ℃에서 24 hr. 건조와 Ca(OH)2 탈수 온도 이하인 350 ℃에서 30 min. 건조를 변화하여 수행하였다7).

Fig. 4는 에틸렌글리콜 4 wt.%, W/CaO = 0.5 조건에서 습식방법으로 혼합한 시료를 건조 온도 변화에 따른 소석회의 비표면적 특성을 나타낸 것으로 건조 온도와 관계없이 비표면적 향상은 확인되지 않았다. 이는 앞서 언급한 내용과 같이 빠른 수화반응 공정에서 이미 소석회의 입자들이 응집함에 따라 기공이 감소되어 나타난 결과로 판단된다2,13).

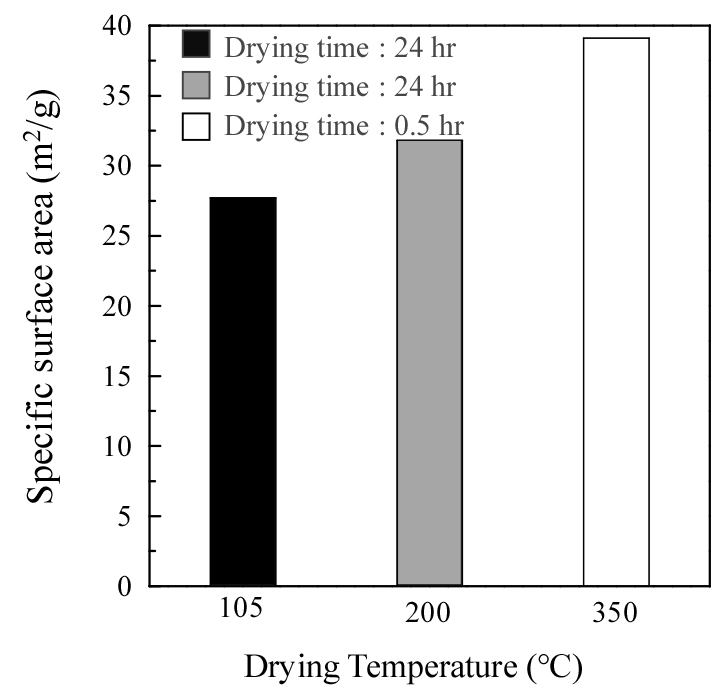

에틸렌글리콜 4 wt.%, W/CaO = 0.5 조건에서 건식방법을 적용한 시료의 경우에는 건조 온도가 증가함에 따라 소석회의 비표면적이 증가하는 경향을 보였다(Fig. 5). 이러한 결과는 건조 온도 증가가 흡착 수분을 빠르게 제거하여 수분과 시료와의 반응이 억제하기 때문에 나타난 결과로 생각되며, 200 ℃ 이상의 건조 온도에서는 모두 비표면적이 30 m2/g 이상을 확인하였다. 동일한 건식방법이 적용한 조건에서 350 ℃, 30 min. 건조 조건에서 소석회의 비표면적이 39.1 m2/g로 나타났으며, 건조 온도와 함께 시간을 조정하여 비표면적의 변화가 가능함을 확인하였다.

4.3. 기류식 미분쇄기 활용

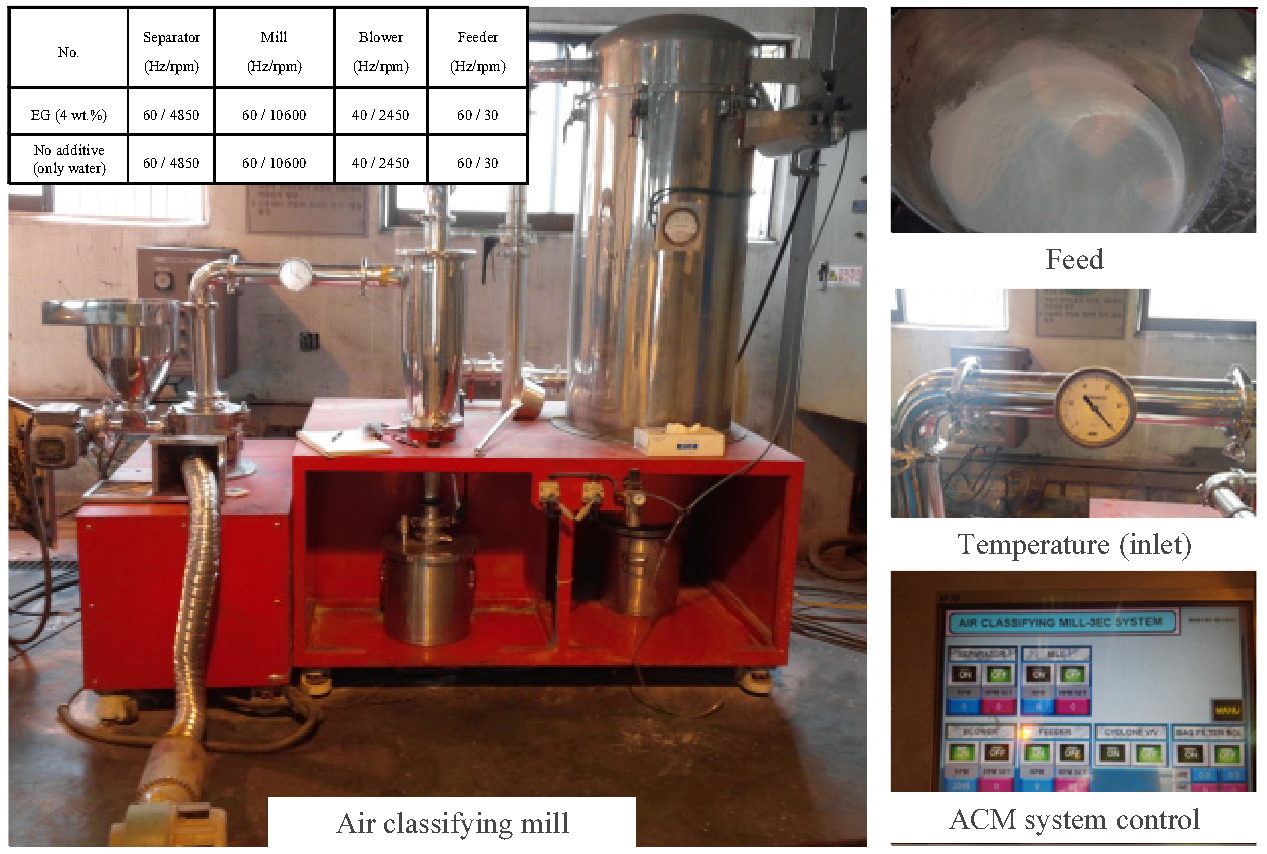

기류식 미분쇄기는 air separator를 내장한 특수 미분쇄기로서 분체도료, 각종 수지, 농약, 안료, 고무약품 및 식품 등에 폭넓게 사용하는 장비이다. 분쇄실 구조를 선택 사용할 수 있으며, 과분쇄를 막아 분쇄효율이 높고 분쇄실과 연결된 분급기는 회전수를 조절함으로써 제품의 입도를 쉽게 조절할 수 있는 장점이 있다.

Fig. 6에 실험에 사용한 기류식 미분쇄기의 사진을 나타내었다. 그림에서와 같이 구성은 feeder, rotor disk, liner, guide ring 및 separator로 구성되게 된다. 기류식 미분쇄기는 높은 압력의 Air를 불어넣어 주기 때문에 Air의 온도를 일정 이상 높이게 되면 수분이 많은 시료를 이용하였을 때 건조도 동시에 실시할 수 있다는 장점이 있다. 이에 본 연구에서는 기류식 미분쇄기를 입도 조절 및 건조의 목적으로 기초 실험을 실시하였다.

Table 1은 200 mesh(74 μm) 이하의 시료를 대상으로 건식 방식의 혼합방식을 적용한 후, 기류식 미분쇄기 장비를 활용한 결과이다. 기류식 미분쇄기 적용을 위한 혼합은 실험 방법에서 제시한 방법을 적용하였으며, 첨가제(에틸렌글리콜을 4 wt.%) 투입 유, 무에 따른 결과를 비교하였다. 첨가제가 없는 조건에서는 21.6 m2/g의 비표면적을 나타냈으며, 에틸렌글리콜을 투입한 조건에서는 32.6 m2/g의 비표면적을 갖는 소석회 제조가 가능함을 확인하였다. 이러한 결과는 소석회의 결정 입자가 생성이 되면서 서로 응집이 일어나게 되며, 이러한 응집 현상이 발생하기 전에 기류식 미분쇄기의 강한 기류에 의해 개개 입자로 존재하게 되며, 이로 인해 결정 입자에 생성되는 세공들이 그대로 유지되기 때문으로 판단된다. 본 연구는 기존의 실험실 규모에서 실시한 소석회 제조 연구들과 달리 연속 제조 실증화를 위한 목적으로 진행되었다. 기존 연구에서는 소석회의 비표면적 향상을 위해 다양한 제조 방법이 보고되었으며, 국내산 석회석을 사용하여 에탄올 및 분산제를 첨가한 수화 공정을 통해 63.64 m2/g의 비표면적을 달성하였다2). 또한, 디에틸렌글리콜을 첨가제로 활용하고, 수화 조건을 조정하여 비표면적 47.65 m2/g을 확보한 수산화칼슘을 제조하였다13).

본 연구에서는 석회 업체에서 기류식 미분쇄기를 적용하여 소석회를 연속 제조하기 위한 연구를 진행하였으며, 비표면적이 32.6 m2/g의 소석회를 제조하였다. 이러한 결과는 소규모 실험실 연구와는 차별되는 결과로 실제 산업의 연속 공정 시스템 분야에 적용 및 응용할 수 있다.

5. 결 론

국내 생석회 제품을 이용하여 소석회의 비표면적을 향상시키기 위해 첨가제로 에틸렌글리콜을 사용하였으며, 생석회와 첨가제의 혼합방식 및 건조 조건을 변화시켜 제조한 소석회의 비표면적 특성을 확인하였다. 실험을 통해 얻은 적정 조건을 기류식 미분쇄기 장비에 적용하여 소석회 제조를 실시하였으며, 다음과 같은 결론을 얻었다.

생석회와 에틸렌글리콜을 우선 건식 방식으로 혼합 후에 물과 반응하는 조건에서 소석회의 비표면적이 크게 향상하는 경향을 보였으며, 에틸렌글리콜이 과량 투입되면 비표면적이 약간 감소하였다. 건조 온도 변화 실험에서는 온도가 증가함에 따라 비표면적이 증가하는 특성이 있었으며, 원료와 첨가제를 우선 건식 방식으로 혼합한 조건에서 비표면적 증가가 높게 나타났으며, 건식방법으로 혼합한 후, 350℃, 30 min. 조건으로 건조한 결과 39 m2/g 이상의 비표면적을 갖는 소석회를 제조하였다(W/CaO = 0.5, 반응 온도 45 ℃, 에틸렌글리콜 4 wt.%). 실험을 통해 확인한 최적 실험 조건을 기류식 미분쇄기(air classifying mill)에 적용하였으며, 에틸렌글리콜을 투입한 조건에서 32.6 m2/g의 비표면적을 갖는 소석회 제조가 가능함을 확인하였다(미첨가 조건: 21.6 m2/g).

고비표면적 소석회 제조를 위한 실험을 통해 첨가제와 시료와의 혼합방식 및 건조 조건(온도 및 시간)이 주요 변수로 작용함을 확인하였으며, 생석회 원료의 투입량을 4 kg으로 투입한 기류식 미분쇄기 적용 실험에서도 유사한 결과를 나타내었다. 이러한 결과는 석회 소재 업체에서 고비표면적 소석회 제조 분야에 적용이 가능한 것으로, 수화반응 속도 제어를 위한 에탄올을 사용하지 않은 조건에서도 첨가제만을 투입하여 소석회 입자의 응집 현상을 제어할 수 있는 연속 공정 시스템 분야에 적용할 수 있다.