1. 서 론

우리나라 대기오염에 대한 우려가 증가함에 따라 정부는 2019년에 ‘미세먼지 관리 종합대책’을 발표하여 석탄화력발전과 제철업 등 4개 업종 31개 사업장을 대상으로 질소산화물(NOx) 배출 기준을 강화하였다1). NOx 제거 기술로서 가장 보편적으로 사용되는 방법은 선택적 촉매 환원법(Selective Catalytic Reduction, SCR법)이다2). SCR법에 사용되는 탈질 촉매는 V2O5-WO3/TiO2 촉매가 주로 사용되며, 촉매 내에는 일반적으로 V2O5와 WO3가 각각 0.5~2 wt%, 7~10 wt% 함유되어 있다3). 탈질 촉매는 사용 후 약 3년이 경과하면 새로운 촉매로 교체되며3,4), 탈질 폐촉매는 대부분 매립 처리되기 때문에 촉매에 함유된 텅스텐과 바나듐 등 유가금속도 함께 폐기된다3). 따라서 탈질 폐촉매로부터 텅스텐과 바나듐의 유가금속을 회수하는 기술이 꾸준히 개발되어왔다.

Fig. 1에 SCR 폐촉매의 재활용공정을 요약하여 나타내었다. 이 재활용공정은 크게 침출공정과 정제공정으로 대별되며, 탈질 폐촉매로부터 유가금속을 바로 침출하기가 용이하지 않아 소다배소 후 수침출을 통해 수행되는 경우가 다수 보고되었다5,6,7). 침출액 중의 바나듐과 텅스텐은 화학적으로 유사한 거동을 나타내어 분리가 어렵다고 알려져 있으며8), 바나듐과 텅스텐의 분리방법으로 침전법, 이온교환법, 용매추출법이 보고되었다8,9,10,11,12,13,14). 이 중 용매추출법은 금속이온 선택성이 우수하고 대용량 처리와 연속공정 설계가 용이하여 적용 사례가 많다. 종래 연구에서 산성 추출제 LIX 63을 이용하여 바나듐 0.1 g/L, 텅스텐 1 g/L가 함유된 희박용액으로부터 바나듐을 선택적으로 분리하였으나 탈질 폐촉매 침출액과 같이 고농도의 용액에 대해서는 보고된 바 없다8). 또한, Wang 등은 1 vol% Aliquot 336을 이용하여 pH 8.75~9.45, A/O(Aqueous/organic)=4에서 텅스텐산암모늄 용액으로부터 불순물인 바나듐을 분리하여 제거하였다고 보고하였다14). 하지만 용액 중 바나듐의 농도가 낮고 바나듐 추출률이 약 70%에 그쳐 바나듐을 완전히 추출하기 위해서는 6단 이상의 추출단수가 필요한 문제가 있다.

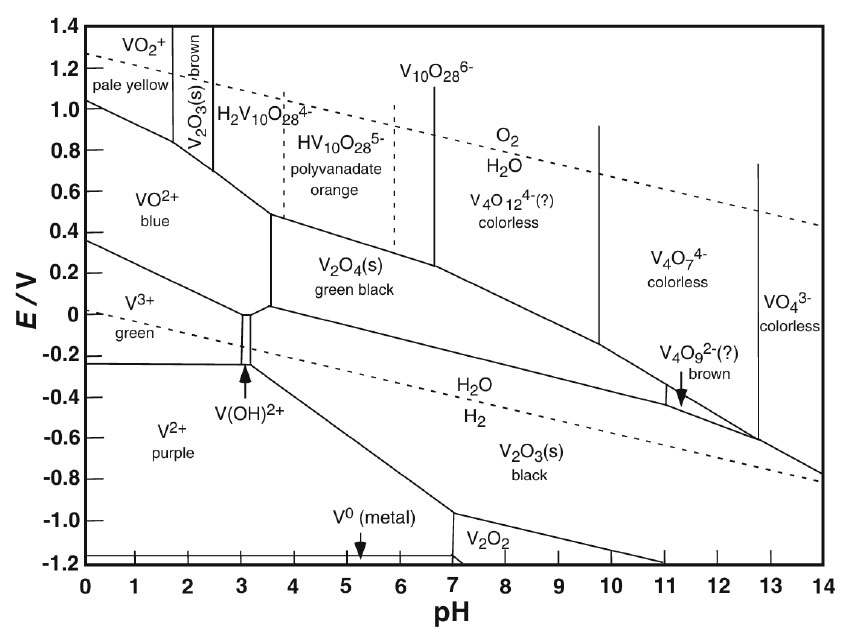

Fig. 2에 Eh와 pH에 따른 바나듐의 이온종을 나타내었다. 텅스텐과 바나듐은 용액의 pH에 따라 다양한 이온종으로 존재하며 텅스텐의 경우 대부분의 pH에서 음이온 상태로 존재한다. 이를 추출하기 위해 음이온 교환 추출제인 Alamine 336을 사용할 경우, 용액 중 음이온 상태의 5가 바나듐 또한 추출되어 분리가 어렵다. 그러나 Fig. 2에서 알 수 있듯이 산성분위기에서는 바나듐이 양이온으로 존재할 수 있어, 이를 이용하면 텅스텐과 바나듐의 선택적 분리가 가능할 수 있다고 판단하였다.

따라서 본 연구에서는 탈질 폐촉매 침출액으로부터 바나듐과 텅스텐을 분리하여 회수하기 위해 침출액 중 음이온 상태의 5가 바나듐을 양이온 상태의 4가 바나듐(VO2+)으로 환원시킨 후 Alamine 336을 사용하여 텅스텐을 선택적으로 추출하기 위한 실험을 수행하였다. 환원제 종류, 환원제 첨가량, 반응 시간, 온도에 따른 바나듐과 텅스텐의 추출 거동을 조사하여 최적 확원 조건을 연구하였으며 초기 pH, O/A비에 따른 추출 실험을 통해 효율적인 텅스텐 추출을 위한 최적 조건을 확립하였다.

2. 실험방법

본 연구에 사용된 탈질 폐촉매 침출액은 탈질 폐촉매로부터 소다배소-수침출 공정을 통해 회수된 용액이며 국내 폐촉매 재활용업체인 H사로부터 공급받아 사용하였다. 침출액의 바나듐과 텅스텐의 농도는 각각 1.4 g/L와 12.0 g/L였다. 환원제로 첨가한 Na2SO3(JUNSEI, 97%), NaHSO3(DAEJUNG, 58.5% as SO2), Na2S2O4(DAEJUNG, 83%), H2C2O4(DAEJUNG, 98.5%)과 pH 조절을 위해 첨가한 H2SO4(DAEJUNG, 98%)은 모두 시약 등급을 사용하였다. 추출제로는 음이온 교환 추출제인 Alamine 336(Tri-n-octylamine, (CH2(CH2)7)3N)(BASF, 95%)을 Kerosene (DAEJUNG, 95%)으로 0.2M이 되도록 희석하여 사용하였으며 추출 반응 중 제 3상 방지와 상분리 속도 향상을 목적으로 Isodecanol(Exxon chemical, 90%)을 조절제로 첨가하였다.

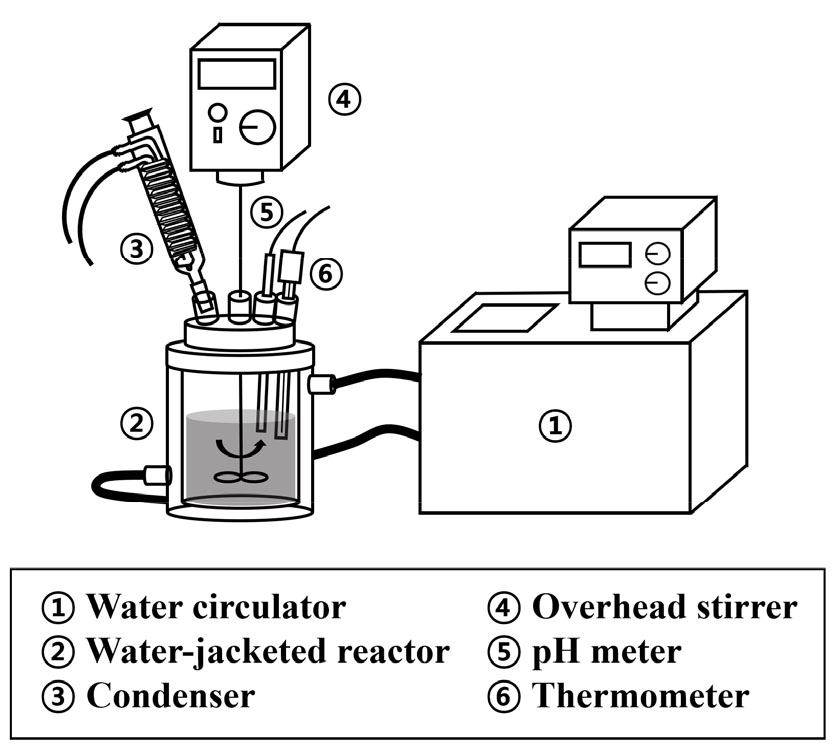

바나듐의 환원 실험은 일정한 온도를 유지하기 위해 항온순환수조(CW3-05, JEIO TECH)와 500 ml 이중자켓반응기를 사용하여 수행하였으며 Fig. 3에 실험 장치의 모식도를 나타내었다. 실험은 바나듐 환원에 의한 바나듐과 텅스텐의 분리 가능성 확인 후 최적 환원 조건 도출을 위해 환원제 종류(Na2SO3/NaHSO3/Na2S2O4/H2C2O4), 환원제 첨가량(바나듐 대비 0~3당량), 온도(20~80℃), 반응 시간(15-180분)을 조절하여 진행하였으며 본문에 언급이 없는 경우 pH와 교반속도는 각각 1, 400 rpm으로 고정하였다. 조건별로 환원 후 회수된 용액은 Alamine 336로 추출을 수행하였으며 추출 조건은 O/A=1/5, 초기 pH 1, 추출 온도 25℃, 추출 시간 15분으로 고정하였다.

용매추출 실험은 환원 용액의 pH를 조절하여 O/A비 조건에 따라 추출제와 환원 용액을 일정량씩 분별깔때기에 주입하고 진탕기(RS-2, JEIO TECH)를 사용하여 15분간 진탕한 후 1시간 동안 정치시켜 수상과 유기상을 완전히 분리하였다. 최적 용매추출 조건 도출을 위해 추출 실험은 수상의 초기 pH(0.5-3), O/A비(1/20-2/1)를 조절하여 수행하였다. 바나듐 환원 용액, 추출 Raffinate 용액을 증류수와 2% 질산으로 희석하여 유도 결합 플라즈마 발광 분석기(ICP-OES, ICAP Duo 7400, Thermo scientific)를 사용하여 용액 중 바나듐과 텅스텐 함량을 분석하였다. 그리고 식 (1), (2), (3)에 따라 바나듐과 텅스텐의 추출 효율, 분리 계수(Separation factor)를 계산하였으며 이를 통해 분리 효율을 평가하였다.

3. 실험결과 및 고찰

바나듐과 텅스텐은 pH와 산화환원전위에 따라 다양한 이온종을 형성한다. 텅스텐의 경우에는 산성 용액에서 [W10O32]4-와 [H2W12O42]10- 등의 폴리옥소메탈레이트(polyoxometalate)음이온을 형성하며12) 바나듐의 경우에도 pH 1 이상의 용액에서는 중합반응에 의해 [H2V2O5x+2]2-형태의 음이온 화합물로 존재하지만16) pH 1 이하의 용액에서는 VO2+, VO2+와 같은 양이온이 우세한 경향을 보인다(Fig. 2). 이와 같이 바나듐과 텅스텐은 pH 1 이상의 산성 용액에서 음이온 화합물로 존재하므로 음이온 교환 추출제인 Alamine 336에 의해 식 (4)~(5)에 따라 추출 가능하다.

이에 본 연구에서는 침출액 중에서 텅스텐을 선택적으로 추출하기 위해 텅스텐이 추출 가능한 pH 영역에서 일부 존재하는 음이온 상태의 5가 바나듐인 [H2V10O28]4-을 식 (6)과 같이 환원을 통해 양이온 상태의 4가 바나듐인 VO2+로 전환하여 음이온 교환 추출제인 Alamine 336에 의해 추출되지 않도록 하고자 하였다.

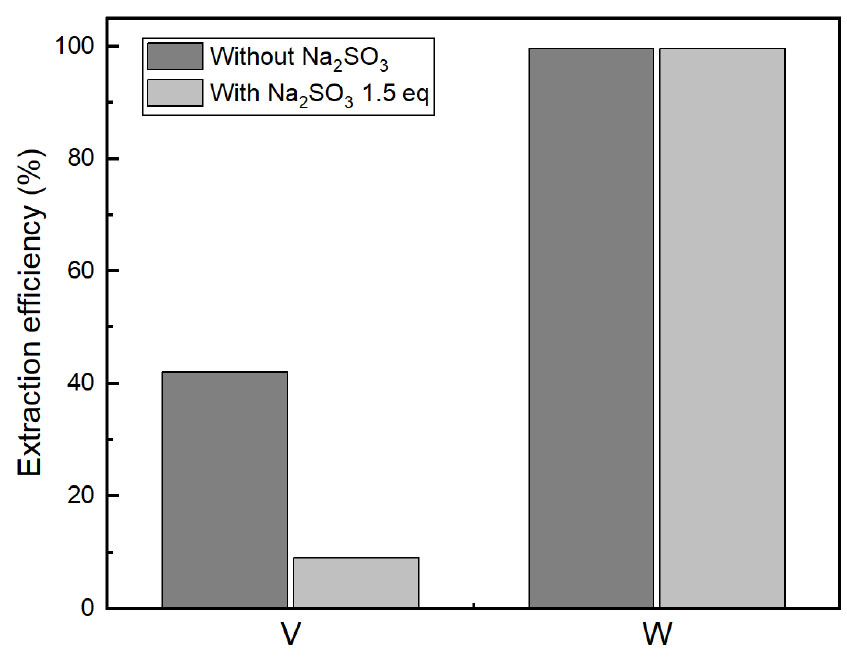

바나듐 환원 후 용매추출을 통한 바나듐과 텅스텐의 분리 가능성을 확인하고자 환원제를 첨가 유무에 따른 바나듐과 텅스텐의 추출 효율을 조사하였다. 환원제는 Na2SO3를 사용하였으며 바나듐 대비 1.5당량을 첨가하여 60℃에서 60분 동안 반응을 수행하였다. 실험 결과, Fig. 4에 나타낸 바와 같이 환원제 첨가에 따라 바나듐의 추출 효율이 42.2%에서 9.0%로 감소하였으며 텅스텐은 환원제 첨가에 상관없이 99%의 추출 효율을 나타내어 환원제 첨가에 의해 텅스텐의 선택적 추출이 가능함을 확인하였다.

환원제 종류에 따른 바나듐과 텅스텐의 추출 거동을 조사하기 위해 Na2SO3, NaHSO3, Na2S2O4, H2C2O4를 환원제로 바나듐 대비 1.5당량씩 첨가하여 60℃에서 60분 동안 반응을 수행하였다. Fig. 5에 나타낸 바와 같이 NaHSO3를 첨가하였을 경우에 바나듐의 추출 효율이 5.8%로 가장 낮고 텅스텐의 추출 효율이 99%로 높아 환원이 가장 효율적으로 수행되었음을 알 수 있었다. 또한, 환원제로 NaHSO3와 Na2SO3를 첨가한 경우의 분리 계수는 각각 7,564, 2,665로 분리성이 우수함을 확인하였다. 반면, Na2S2O4와 H2C2O4를 첨가한 경우에는 바나듐의 추출 효율이 상대적으로 높고 텅스텐의 추출 효율이 낮아 100 이하의 낮은 분리 계수를 나타내었다. 따라서 이후 실험은 NaHSO3를 환원제로 첨가하여 수행하였다.

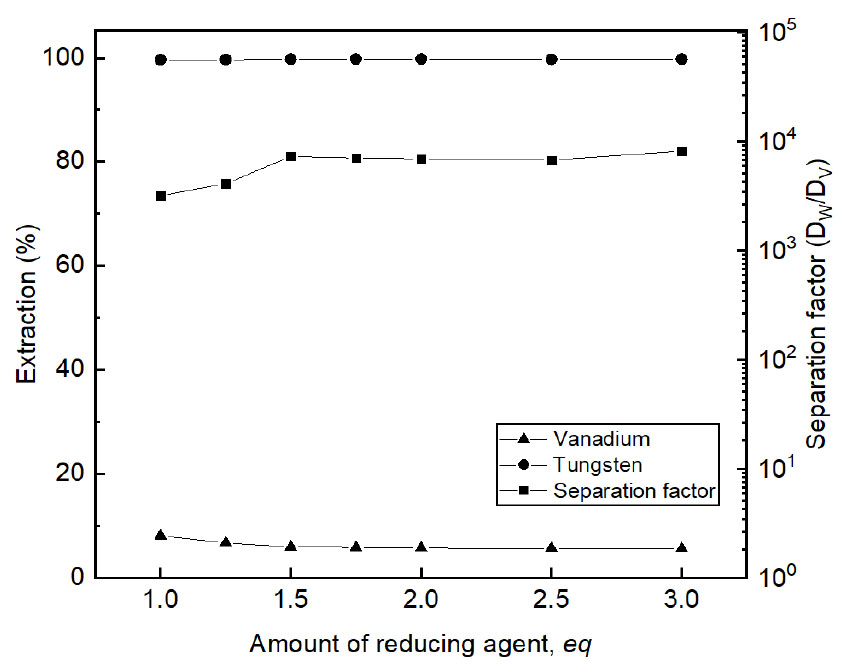

침출액을 목표 pH로 조절한 후에 60℃에서 환원제인 NaHSO3를 침출액 중의 바나듐 함량 대비 1~3당량으로 첨가하여 60분 동안 반응을 수행하였다. Fig. 6에 나타낸 바와 같이 실험의 전 조건에서 바나듐의 추출 효율이 10% 미만이고 텅스텐의 추출 효율이 99% 이상이었으며 이에 따른 분리 계수가 1000 이상이었다. 바나듐의 경우에는 NaHSO3를 1당량 첨가하였을 때는 8.1%의 추출 효율을 나타내었고 1.5당량으로 증가하였을 때는 5.9%로 감소하여 환원제 첨가량이 증가함에 따라 추출 효율이 감소하는 경향을 확인하였다. 3당량까지 첨가량을 증가하였을 때는 추출 효율이 5.5%로 첨가량 증가에 비해 효과가 미미하여 효율적인 환원을 위해서는 1.5당량의 환원제 첨가가 적절한 것으로 판단하였다.

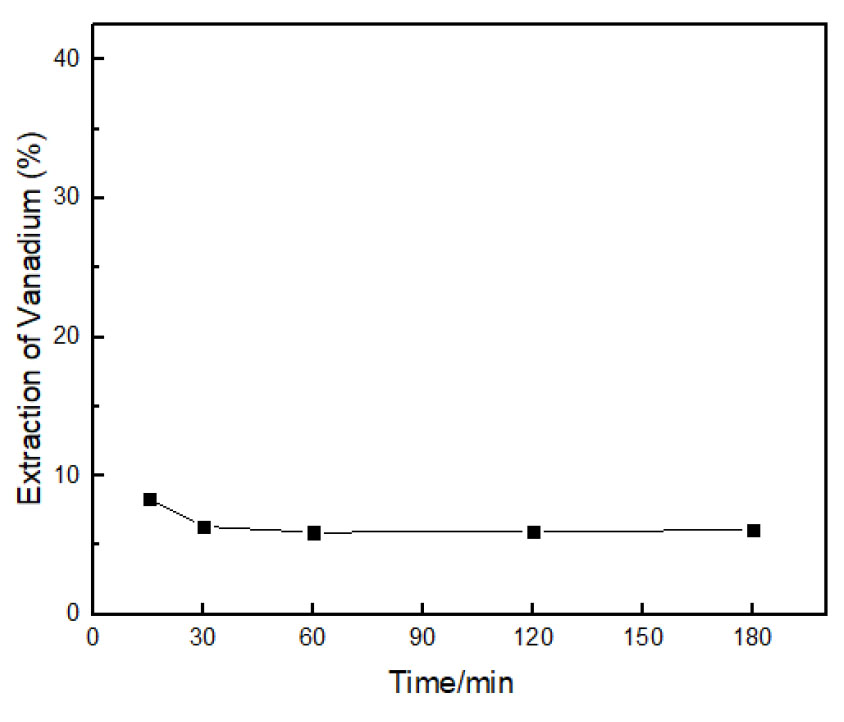

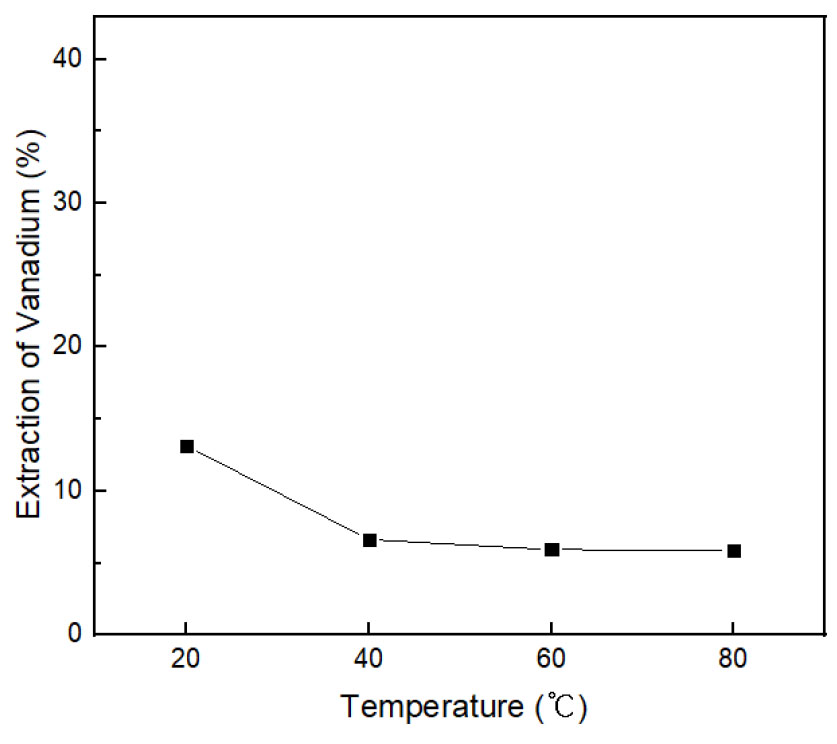

반응 시간에 따른 바나듐과 텅스텐의 추출 거동을 조사하기 위해 60℃에서 NaHSO3를 바나듐 대비 1.5당량 첨가한 후 반응 시간을 15~180분으로 조절하여 반응을 수행하였다. Fig. 7에 나타난 바와 같이 15분 반응의 경우에 바나듐의 추출 효율은 8.4%였으며 60분까지 반응 시간을 증가시킬 경우에는 추출 효율이 5.9%까지 감소하였다. 이를 통해 환원 반응은 비교적 빠른 시간 내에 수행되며 환원을 위한 반응 시간은 60분이 적절한 것으로 판단하였다. 온도에 따른 바나듐과 텅스텐의 추출 거동을 조사하기 위해 침출액의 온도를 20~80℃로 조절한 후 NaHSO3를 바나듐 대비 1.5당량 첨가하여 60분 동안 반응을 수행하였다. Fig. 8에 나타낸 바와 같이 온도를 20℃에서 60도로 증가시킴에 따라 바나듐의 추출 효율은 13.1%에서 5.9%로 감소하여 온도가 증가할수록 바나듐의 추출 효율이 감소하는 경향을 확인하였다. 60℃ 이상의 온도에서는 바나듐 추출 효율의 차이가 미미하였다. 한편, 텅스텐의 경우에는 본 실험의 전 조건에서 99% 이상의 추출 효율은 나타내었다.

용매추출 공정 중에는 추출 pH, 반응 온도, 반응 시간, 추출제 농도, 상비(O/A비) 등의 여러 매개변수가 추출 효율에 영향을 미칠 수 있으며 이 중 추출 pH는 추출 효율을 결정하는데 특히 중요한 요소라 할 수 있다. 추출 공정 중 수용액상의 초기 pH가 바나듐과 텅스텐의 추출 효율에 미치는 영향을 조사하기 위해 NaHSO3 1.5당량 첨가, 온도 60℃, 교반 속도 400 rpm에서 환원 반응을 수행하여 회수한 수용액상의 초기 pH를 황산을 이용하여 0.5-3으로 조절하고 Alamine 336 농도 0.2 M, O/A=1/5, 추출 온도 25℃, 추출 시간 15분에서 추출을 진행하였다.

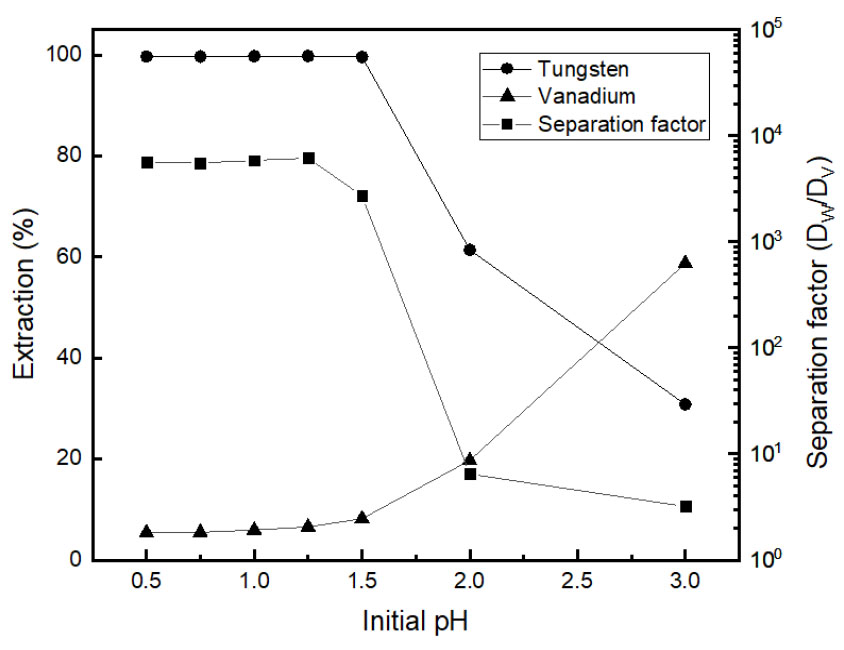

Fig. 9는 추출 초기 pH에 따른 바나듐과 텅스텐의 추출 거동을 나타낸 것이다. 추출 초기 pH가 증가함에 따라 바나듐의 추출 효율이 증가하는 경향을 보였으며 추출 초기 pH가 0.5-1일 경우에는 6% 미만의 추출 효율을 나타냈으나 pH가 3일 경우에는 58.7%까지 증가하였다. 이는 수상의 pH가 증가함에 따라 용액 중에 [H2V10O28]4-의 농도가 증가하여 음이온 교환 추출제에 의해 추출된 것으로판단된다. 또한, 텅스텐의 경우에는 초기 추출 pH가 증가함에 따라 추출 효율이 감소하였으며 초기 pH가 1.5 이상일 경우 급격히 감소하여 pH 3에서는 30.8%까지 감소하였다. 이는 텅스텐의 추출 반응에서 수소 이온이 추출 반응에 관여하므로 pH의 증가에 따른 수소 이온의 감소로 인한 것으로 사료된다. 이러한 경향으로 인해 추출 초기 pH가 1.5 이상일 경우 바나듐과 텅스텐의 분리 계수는 감소하는 경향을 보였으며 pH가 2 이상일 경우 10 이하로 감소하여 분리가 어려운 것을 알 수 있었다. 이에 따라 이후 실험에서는 추출 초기 pH를 1로 고정하여 실험을 수행하였다.

추출 공정 중 추출제인 유기상과 목적금속이 함유된 수상의 비율이 따른 바나듐과 텅스텐의 추출 효율에 미치는 영향을 조사하기 위해 O/A비를 1/20, 1/15, 1/10, 1/5, 1/3, 1/2, 1, 2로 조절하여 Alamine 336 농도 0.2 M, 초기 pH 1, 추출 온도 25℃, 추출 시간 15분에서 추출을 진행하였다. Fig. 10는 O/A비에 따른 바나듐과 텅스텐의 추출 거동을 나타낸 것이다. 실험 결과 유기상의 비율이 증가함에 따라 바나듐과 텅스텐의 추출 효율은 증가하는 경향을 보였으며 텅스텐의 경우 1/20-1/10 구간에서 급격하게 추출 효율이 증가하였고 1/5 이상의 조건에서는 99% 이상의 추출 효율을 나타내었다. 바나듐의 경우 전 조건에서 6.5% 미만의 추출 효율을 나타내 이러한 경향과 분리 계수를 통해 1/5 이상의 조건에서 텅스텐의 선택적인 추출을 통해 바나듐과 텅스텐을 효과적으로 분리할 수 있음을 알 수 있었다.

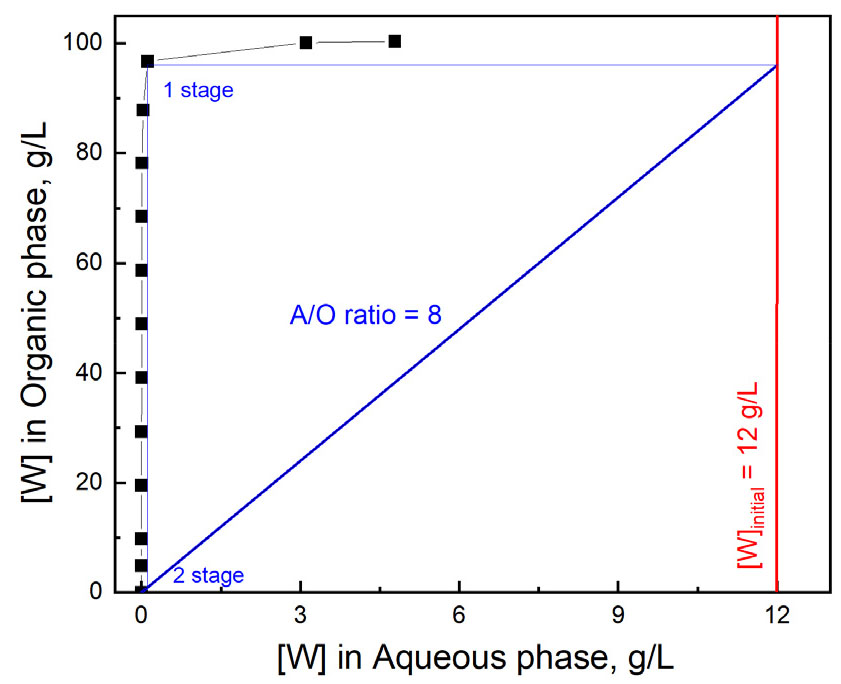

O/A비에 따른 금속 성분의 추출 거동 규명은 McCabe-Thiele diagram을 이용하여 수행될 수 있으며 이를 통해 이론적 추출단수를 예측할 수 있다. Fig. 11에 텅스텐 추출에 대한 McCabe-Thiele diagram을 나타냈으며 X축과 Y축은 각각 Raffinate 내 텅스텐의 농도와 유기상에 추출된 텅스텐의 농도를 표시하였다. Fig. 11에서 O/A비를 1/8로 했을 경우 1단 추출로 텅스텐을 약 98% 추출할 수 있으며 2단 추출까지 수행한다면 99.9% 이상의 텅스텐을 완전 추출할 수 있음을 확인하였다. Fig. 10에 따르면 O/A비를 1/5이상으로 하였을 경우에 1단 추출만으로 텅스텐을 99.8% 이상 추출할 수 있으나 O/A비가 높을수록 추출제의 사용량이 많아지고 유기상의 일부가 수상으로 용해되는 등의 문제가 발생할 수 있다. 하지만 O/A가 낮은 경우에도 추출 단수 증가로 인해 공정이 복잡해져 시설 투자비가 증가하는 등의 문제가 발생하기 때문에 두 요인을 잘 고려하여 O/A비를 선정해야한다16).

4. 결 론

본 연구에서는 탈질 폐촉매 침출액으로부터 바나듐과 텅스텐을 효과적으로 분리하기 위해 바나듐의 환원과 Alamine 336에 의한 용매추출이 포함된 새로운 공정을 제시하고자 하였다. 또한, 바나듐의 환원 및 텅스텐 추출 조건을 최적화하기 위해 영향인자를 조절하여 실험을 수행하였으며 실험 결과를 분석하여 다음과 같은 결론을 도출하였다.

탈질 폐촉매 침출액에 함유된 바나듐을 Alamine 336을 이용하여 초기 pH 1에서 추출할 경우에 바나듐 추출 효율은 42%였으나 환원제로 Na2SO3 1.5당량을 첨가하여 환원한 후 추출한 경우에는 바나듐 추출 효율이 9%로 크게 감소하였다. 텅스텐의 경우에는 환원제 첨가와 관계없이 99%의 추출 효율을 나타냈다. 이를 통해 텅스텐을 선택적으로 추출하여 두 성분을 분리할 수 있음을 확인하였다. 환원제로는 NaHSO3가 가장 적합하였다. 최적 조건인 NaHSO3 1.5당량, 60분, 60℃에서 바나듐과텅스텐의 추출 효율은 각각 5.8%, 99%로 나타났으며 이에 따른 분리 계수는 7,564로 두 성분의 분리가 양호하였다. 추출 초기 pH 1, O/A=1/5일 경우에 텅스텐의 추출효율은 99%로 나타났으며 pH 3으로 증가할 경우 추출 효율은 30.8%까지 감소하였다. 또한, McCabe-Thiele diagram에 따르면 O/A=1/8인 경우에는 2단 추출에 의해 98%의 텅스텐을 추출할 수 있다.