1. 서 론

2. 실험계획 및 방법

2.1. 실험계획

3. 사용재료

3.1. 제강환원슬래그

3.2. 고로슬래그

3.3. 보통포틀랜드 시멘트

3.4. 지연제

3.5. 증점제

3.6. 약액

4. 실험결과

4.1. 유동성

4.2. 강도특성

4.3. 해수 침지에 의한 내구성

5. 주입 특성

6. 시험 시공

6.1. 시험시공 목적

6.2. 시험시공 적용 공법

6.3. 시험시공 개요

7. 결론 및 고찰

1. 서 론

지반 개량, 차수 등을 목적으로 지반을 굴착(천공) 후 시멘트계 재료를 주입하여 지반을 보강하는 방법인 그라우팅은 공법의 종류에 따라서는 크게 고압분사식과 주입식으로 구분가능하며, 주입재료에 따라서는 일반그라우팅과 약액그라우팅으로 구분가능하다1,2).

고압분사식 그라우팅은 공기나 물의 힘으로 지반을 절삭하며 주입재를 분사하여 절삭부의 토사를 주입재로 치환하거나, 토사와 주입액의 혼합을 유도하여 개량하는 방식으로 적용대상토질에 의한 영향이 적어 다양한 토질에 적용할 수 있는 특징이 있으며, 주입식 그라우팅은 천공 후 지반에 설치한 주입관을 통해 주입재를 압송하여 지반을 고결시키는 방식으로 지반의 강도 증대효과가 확실하며 불투수층이 확보된다는 특징이 있다1,2).

또한 일반그라우팅은 주입재로서 높은물비의 시멘트 풀인 시멘트 현탁액만을 사용하는 경우를 의미하며, 약액그라우팅은 물유리가 시멘트현탁액과 혼합되면 수십초 내 겔을 형성하는 특징을 이용하여 개발된 그라우팅 법으로 약액으로서 대표적으로 물유리를 사용하는 공법을 일컫는다. 이는 지반의 연속된 공극으로 인해 시멘트 현탁액의 주입이 계획범위를 벗어나는 수준으로 이루어지는 경우 또는 주입범위 내 지하수의 흐름에 의해 주입재가 경화되기 전 유실되는 경우 등의 상황에서 주입재의 주입범위를 한정짓기 위한 목적으로 사용한다. 이 때, 형성되는 겔은 강도는 측정할 수 없는 수준이지만 유동성은 전혀 없는 상태로 시멘트 현탁액과 더불어 약액을 함께 주입하는 경우 온도, 배합비 등 조건에 따라 40~80초 내외의 시간에 겔을 형성하는 것이 일반적이다1,2).

이러한 그라우팅에 대한 기술은 지반 내 침투성을 향상시키고 높은 물비에 의해 발생하는 블리딩을 제어하는 등 공사품질 및 효율을 향상시킬 수 있는 방향으로 발전해 왔으나 약액을 사용하는 그라우팅의 경우 물유리와 혼합된 시멘트풀이 겔을 형성하는 현상이 발견된 것을 토대로 개발된 LW공법을 시작으로 이를 효율적으로 시공하기 위한 공법 기술은 개발되었으나 재료는 시멘트 현탁액과 물유리를 사용하는 LW공법의 틀을 유지하고 있다.

그러나 전석층, 방조제 사석층 등 지반 내 공극이 커 지하수의 유속이 빠른 현장에 겔의 형성에 40~80초 가량 LW공법을 적용하는 경우 겔이 형성되기 전 재료의 유실이 발생하기 때문에 공사의 품질이 저하됨은 물론 경제성의 하락, 주변환경의 오염 등의 문제를 유발하기 때문에 겔이 형성되는 시간을 단축시키는 공법이 일부 개발되었으나 이러한 공법 또한 유속이 빠른 현장에서는 겔이 형성되기 전에 재료가 유실되어 정도의 차이가 있을 뿐 LW공법과 유사한 문제가 발생하기 때문에 이러한 경우 저유동 몰탈을 압입하거나 콘크리트를 타설하는 등의 방법으로 대체하고 있다3,4).

한편, 알루미나 성분이 높은 속경성 시멘트 종류는 약액과 반응 시 수초내에 겔을 형성하나 겔의 강도가 약하고 겔형성이후 수화반응이 지연되어 경화되지 않는 특징을 띠는 반면, 잠재수경 물질인 고로슬래그는 약액과 혼합 시 겔이 형성되지 않으며 시멘트계 재료와 함께 사용되었을 때 약액의 알칼리성분 등에 의해 강도발현이 촉진되는 특징이 있다.

본 연구에서는 이러한 재료적 특징을 활용, 빠른 유속에 의해 발생하는 재료의 유실을 방지하기 위한 목적으로 약액과 반응 시 겔이 빨리 형성되나 유동성이 있고 수화반응이 원활히 이루어지는 가소성 그라우트재를 제조하여 겔 형성 후 지중에 주입할 수 있는 주입재를 개발하고자 하였다.

또한, 겔 형태로 주입되는 재료 특성을 고려하여 압축공기에 의한 충격 및 진동 부여를 통해 주입 품질을 확보하고자 하였다.

2. 실험계획 및 방법

2.1. 실험계획

본 연구에서 개발하고자 하는 그라우트 주입재는 주입이 가능한 수준의 유동성이 있는 겔을 제조하여 LW공법으로 시공 효율이 저하되는 현장에 재료의 유실 없이 시공할 수 있도록하는 것이 목표이다.

본 연구에서는 제강환원슬래그로 제조된 CA계 시멘트를 10~20wt%, 보통포틀랜드시멘트를 30~40wt%, 3종 고로슬래그 미분말 40~50wt% 수준에서 바인더를 설계하고 배합수 150~200%를 혼합하여 본 주입재를 제조한 후 본 주입재의 10%에 해당하는 실리카계 약액을 첨가하여 형성된 겔의 흐름성, 강도 및 주입특성을 확인하였으며, 진동 및 충격 부여를 통해 주입재의 주입효율을 향상시킬 수 있는 공법을 적용하여 현정적용성을 확인하였다.

Table 1은 전체 시험 계획을 표기한 것으로 Table 2에 표기한 바와 같이 바인더를 구성하는 LFS, OPC 및 BFS의 혼합비율을 10-50-40wt%, 15-40-45wt%, 20-30-50wt% 3단계로 구성하였으며, 물바인더비를 150, 175, 200wt% 3단계로 설정하여 총 9개의 배합에 대하여 유동성, 일축압축강도, 주입성능, 해양환경폭로 시험 및 현장적용 시험을 실시하였다.

유동성은 시멘트 밀크에 약액을 혼합하여 겔을 형성시킨 이후 측정하였으며, 이 후 지름 5cm 길이 10cm의 원기둥 몰드에 성형하여 재령에 따라 일축압축강도를 측정하였다.

주입성능은 시멘트밀크와 약액을 따로 동시에 주입하는 LW공법과 비교하여 진행하였으며, 개발재료의 경우 겔을 형성시킨 후 주입하여 물이 흐르는 조건에서의 재료유실 및 주입이 완료되는 시간을 확인하였다.

개발 재료의 경우 지하수의 흐름이 크게 발생하는 현장에 적용하기 위한 것으로 이러한 현장은 대표적으로 방조제 지반보강 현장이 있다. 이때 접촉하는 지하수는 해수로 해수에 의한 내구성을 확인하기 위하여 LW 공법과 비교, 지름 10cm 높이 20cm의 원기둥형 공시체를 제작하여 해양환경에 침지 후 공시체의 외관변화 및 중량 감소율을 측정하였다.

또한, 겔을 형성시켜 주입하는 개발재료의 특성 상 시멘트 밀크와 약액을 각각 주입하는 기존 차수 공법과의 차이가 발생할 수 있어 현장적용시험을 통해 개발재료의 적용가능여부를 확인하였다.

3. 사용재료

본 실험에서 바인더 구성재료로서는 제강환원슬래그, 고로슬래그 및 보통포틀랜드 시멘트를 사용하였으며 이들의 물리 화학적 특성은 Table 3과 같다.

Table 3.

Physical and chemical properties of using materials

3.1. 제강환원슬래그

제강환원슬래그는 철강사에서 특수강 생산 시 사용되는 환원정련법에서 발생하는 슬래그를 의미하며, 래들로(Laddle furnace)의 용강 상부 슬래그 중에 아크를 발생시켜 정련하는 공정에서 발생하여 래들로슬래그(LFS, Laddle furnace slag)라고도 한다.

제강환원슬래그의 주성분은 탈산제로 Si, Al등을 사용하며, 사용된 탈산제의 종류에 따라 CS(Calcium silicate)계와 CA(Calcium alumiate)계로 분류된다. 이 중 CA계 제강환원슬래그는 높은 Al 조성으로 반응성이 높은 급결성 물질인 Meyenite(C12A7)를 40~55% 가량 함유하며 Larnite(β-C2S)외 Calcio-olivine(γ-C2S) 등을 10~30% 함유한다. 제강환원슬래그 구성광물 중 γ-C2S는 반응성이 낮지만 높은 C12A7 함량에 따라 빠른 수화특성을 나타내며, 이를 활용하여 석고 등 재료와 혼합하여 CA계 특수시멘트로서의 활용하는 기술이 개발되어 있다5,6).

급결성을 띄는 시멘트계 재료는 물유리 등 실리카계 약액과 반응하는 경우 수 초내 겔을 형성하며 이때 형성된 겔은 급격한 형성에 의해 응집되어 플록(floc)을 형성하는 특징을 갖는다. 본 논문에서는 이러한 반응 특성을 이용하여 주입 전 유동성이 있는 겔을 빠르게 형성시키기 위한 목적으로 제강환원슬래그를 사용하였다.

3.2. 고로슬래그

고로슬래그는 일반적으로 분쇄된 고로슬래그 미분말(GGBFS, Ground granulated blast furnace slag)을 의미하며 이는 대표적인 시멘트계 혼화재로 그 자체로는 수화하지 않지만, 알칼리 물질과 함께 사용하는 경우 수화하는 특징을 갖기 때문에 보통포틀랜드 시멘트와 혼합하여 고로슬래그 시멘트로서 주로 활용된다.

시멘트와 고로슬래그가 함께 사용되면 수분과 접촉했을 때 쉽게 용출되는 시멘트 수화물인 수산화칼슘(Ca(OH)2)이 고로슬래그와 반응하여 보다 치밀한 구조인 C-S-H를 생성하며 이로인해 수화 초기 수화열이 억제되고 장기강도가 증가하며 내구성이 향상되는 특징을 갖는다7,8).

한편, 고로슬래그는 그 자체만으로 약액과 접촉하는 경우 시멘트와는 달리 겔을 형성하지 않으며 알칼리 성분에 의해 수화반응은 활성화 되는데, 본 논문에서는 그라우트재료의 강도형성 및 경화체의 내구성향상을 목적으로 3종 고로슬래그 미분말을 사용하였다.

3.3. 보통포틀랜드 시멘트

시멘트는 물과 반응하여 수화물을 생성하는 기초적인 바인더 역할을 수행하며, 고로슬래그의 반응활성화 및 수화물 생성에 필요한 칼슘성분의 공급원으로서 1종 보통 포틀랜드 시멘트(OPC, Ordinary portland cement)를 사용하였다.

3.4. 지연제

제강환원슬래그 미분말은 배합수와 접촉하였을 때 수십 초 내에 경화하며, 속경성 재료는 약액과 혼합되었을 때 급격하게 수초 내에 겔화되면서 수화반응은 오히려 지연되기 때문에 겔화 후 유동성을 부여하기 위한 충분한 지연제의 사용이 필수적이며, 본 연구에서는 구연산계 지연제를 사용하였다.

3.5. 증점제

시멘트 계 주입재는 약액의 혼합에 따른 겔 형성 이후에도 수중타설 시 물의 흐름에 의해 재료가 수중에 분산되므로 재료의 분산 방지 및 적절한 겔의 유동성 유지를 위해서는 증점제의 사용이 필요하며, S 사의 수용성 폴리머계인 수중콘크리트용 증점제를 사용하였다.

3.6. 약액

그라우트 주입재로서 사용되는 약액의 대표적인 예는 실리카 계인 물유리 희석액으로, LW공법의 경우 3종 공업용 물유리를 물과 부피비 1:1로 혼합하여 물유리 희석액을 제조한 후 이를 물비 130 내지 160% 수준의 시멘트 현탁액과 다시 1:1로 주입하는 것이 일반적인 배합이다.

본 연구에서 사용한 약액은 실리카졸을 물과 1:1로 희석한 후 포타슘하이드록사이드(KOH)를 첨가하여 제조하였으며, 물비 150 내지 200wt%로 혼합된 바인더희석액에 약액을 10%를 첨가 후 다시 혼합하여 겔을 제조하였다.

4. 실험결과

4.1. 유동성

일반적인 약액주입공법인 LW공법은 시멘트현탁액과 약액이 반응하여 형성하는 겔이 유동성이 전혀 없는 상태로, 겔이 만들어 지는데 소요되는 시간인 겔타임(gel-time) 및 겔을 형성한 후 경화에 따른 경화체의 강도가 주요한 성능지표이다.

그러나 본 연구의 경우 배합단계에서 겔을 제조하여 주입하는 것을 특징으로 하며, 이에 따라 폴리머 시멘트 모르타르의 시험방법(KS F 2476) 규격 내 6.1 플로시험 기준에 따라 유동성을 측정하였다9).

유동성 측정결과는 Table 4와 같으며, Fig. 1은 유동성 측정에 사용된 장비와 시험 모습이다.

물비가 증가하면 유동성이 증가하는 일반적인 시멘트 페이스트와는 달리 제강환원슬래그의 혼합량이 증가함에 따라 유동성이 함께 증가하는 경향을 나타냈다.

본 실험에서 사용된 바인더 구성 재료 중 약액과 반응하여 겔을 형성할 수 있는 재료는 제강환원슬래그와 보통포틀랜드 시멘트로 이들을 각각 약액과 반응시키면 보통포틀랜드 시멘트는 유동성이 전혀 없는 겔을 형성하는 반면, 제강환원슬래그가 형성하는 겔은 유동성이 매우 커 겔 보다 걸쭉한 반죽에 가까운 형태를 보이는데 이러한 현상에 의해 바인더의 물배합비 보다 제강슬래그 및 시멘트의 비율에 유동성이 큰 영향을 받는 것으로 판단된다.

Table 4.

Flow test result (KS F 2476)

| No. | W/B ratio | Silica sol | Flow (mm) |

| 1 | 150 % | 10 % | 115 |

| 2 | 130 | ||

| 3 | 143 | ||

| 4 | 175 % | 110 | |

| 5 | 123 | ||

| 6 | 136 | ||

| 7 | 200 % | 105 | |

| 8 | 113 | ||

| 9 | 127 |

4.2. 강도특성

플로우 시험이 끝난 후 KS F 2328 ‘흙 시멘트의 강도시험방법’에 따라, Fig. 2와 같이 지름 5cm, 높이 10cm의 원기둥형 공시체를 제작하여 상단에 아크릴 덮개를 덮은 후 밀봉하였다. 이후 20℃, 상대습도 95%의 항온항습실에서 습윤양생을 통해 1일, 7일, 28일 재령에 압축강도를 측정하였다10). 이 때, LW법에서 가장 널리 사용되는 배합인 물/시멘트 비율 168%, 시멘트 밀크:약액비율 1:1을 비교군으로 설정하였다.

강도측정 결과는 Table 5 및 Fig. 3과 같다. 시멘트 현탁액과 물유리희석액을 약액으로 사용한 비교 시험군 대비 모든 재령에서 개발재료의 배합이 높은 강도 특성을 나타냈으며, 28일 재령 강도를 기준으로 하여 2배 이상의 강도를 발현하였고 1일 재령 강도의 경우 7배 이상으로 크게 향상된 것을 확인하였다.

이러한 현상은 강도의 발현에 미치는 영향이 미비한 약액의 혼합비율이 비교시험군은 전체배합의 50%, 개발 배합은 10% 수준인 것이 큰 영향을 미쳤을 것으로 판단된다.

Table 5.

Strength result of specimens

4.3. 해수 침지에 의한 내구성

LW공법은 차수를 위한 방법으로서 주로 사용되지만 이 때 사용되는 약액인 물유리는 겔형성 이후 시멘트계 재료가 수화하여 경화될 때 강도형성에는 큰 영향을 미치지 않으며 오히려 수분과 접촉했을 때 용출되어 재료가 유실하는 문제점이 발생한다.

개발재료의 경우 약액의 배합이 기존 공법에 비해 5분의 1 수준으로 낮기 때문에 수분 접촉에 의한 약액용출 및 재료유실 현상이 개선, 내구성이 향상될 것으로 예상된다.

그라우트 재료의 경우, 수분 접촉에 의한 내구성을 평가할 수 있는 기준은 별도로 존재하지 않으며, KS D ISO 11306 ‘금속 및 합금의 부식 – 해수 표면에서 금속 및 합금의 폭로 및 평가지침’ 중 4. 시험 장소 및 5. 폭로 지지대 등 해수에 의한 폭로 시험 기준을 인용하여 진행하였다11,12,13).

폭로 공시체는 10cmΦ × 20cm(H)의 원기둥 형태의 몰드에 기존 강도시험에서 LW공법의 비교시험군으로 사용된 Plain배합을 사용 5개(LW1~5)를 제작하였으며, 개발재료 중 28일강도가 가장 높게 측정된 3번 배합으로 5개(SG1~5)를 제작하였다.

해수에 직접적인 노출을 위하여 폭로는 비말대, 간만대, 침지대 중 조차가 크게 발생하는 대조기를 제외하면 항상 해수에 침지되는 조건인 침지대에 45일간 폭로하여 외관 및 중량 변화를 0.5kg 단위로 확인하였다.

45일간의 해양환경 폭로시험 후 공시체 외관변화는 Table 6과 같다. LW는 부착된 이물질을 제거하는 세척과정에서 모든 시험체의 파손현상을 확인하였으며 3개의 공시체는 형태를 유지하지 못한 반면 SG 공시체는 모든 공시체가 파손없이 형태를 유지하였다. 공시체의 중량측정결과는 Table 7과 같다. LW 및 SG 공시체 모두 중량감소가 확인되었으나 LW 공시체의 중량감소는 15~20%인 반면 SG 공시체의 중량감소는 5~10%로 중량감소폭이 크게 감소한 것을 확인할 수 있었다.

Table 7.

Weight variation due to marine exposure

5. 주입 특성

본 연구에 의해 개발하고자 하는 재료의 첫 번째 목적은 유수의 흐름에 분산되지 않고 안정적으로 주입할 수 있는 가소성 그라우트 주입재의 개발로, 물의 흐름이 있는 환경에서 주입 시 특성을 확인하고자 하였다.

주입 특성을 비교하기 위해 투명 아크릴로 내부가 30×30×60cm인 직육면체를 제작한 후 상부에는 지름 3cm으로 2개소, 양 측면에는 지름 5mm로 3개소 씩 타공하였으며, 반대 측면 상단에는 물을 주입할 수 있는 주입구를 만들어 분당 1L의 물을 지속적으로 주입하면서 주입된 물이 흘러나올 수 있는 환경을 조성하였다.

그라우트 주입재는 개량공사 시 대상지를 천공하여 케이싱을 삽입한 후 하부부터 주입하여 개량체를 밀어올리는 방식으로 시공하는 현장 특성을 고려하여 하부에 주입관을 연결하였다14).

개발 주입재의 가장 큰 특징은 시멘트현탁액과 약액을 혼합하여 가소성이 있는 겔을 형성시킨후 주입하는 것으로 시멘트 현탁액과 약액을 각각 주입하여 유동성이 전혀없는 겔을 형성하는 LW공법과 차이점이 있다.

따라서, 비교시험군인 LW법은 하부 주입관을 통해 시멘트현탁액과 약액을 각각 주입하였으며 개발주입재의 경우 믹서에서 시멘트현탁액과 약액을 혼합하여 주입하면서 주입성상을 비교하였다. 이때 개발재료는 플로우가 143mm로 유동성이 가장 컸던 3번 배합을 사용하였으며 분당 주입량은 5L 수준으로 진행하였다.

Table 8은 주입 시작 10초 시점과 60초 시점의 LW와 개발재료의 주입상태를 나타낸 것이다. 주입시험 결과, LW공법의 경우 시멘트현탁액과 물유리의 반응에 의한 겔형성이 이루어지기 전에 몰드의 측면 타공부를 통해서 재료가 유실되기 시작하였으며 60초 경과시점까지 완전한 겔을 형성하지 못하여 몰드의 약50% 정도까지 채워졌으며, 겔을 형성시켜 주입하는 개발주입재의 경우 주입 초기부터 측면 타공부로 유실이 발생하지 않았으며 60초 경과 후 주입이 완료되었다.

Table 8.

Injection properties of grout materials

| LW grout | Developed grout | |

| 10 sec. after |  |  |

| Grout leakage though side holes | Grout injection without leakage | |

| 60 sec. after |  |  |

| Injection placing about 50% | Injection placing complete |

한편, 상기 주입은 물로만 채워진 몰드 내부를 채운 것으로 지반에 주입되는 그라우팅 공사 현장에서는 주입 시 주변 지반으로의 침투가 이루어져 보강체를 형성하여야 하며 개발 재료의 경우 겔형태로 주입되는 특성 상 주변 지반으로의 침투가 어렵다는 우려가 생길 수 있다.

본 개발재료의 경우 전석층이나 사석층 등 주입재의 유실이 크게 발생하는 환경에 적용하기 위한 것으로 1m 내외의 간격으로 천공하여 시공구간이 중첩되도록 하는 현장여건을 고려하여 60 × 60 × 120cm 크기로 몰드를 제작하였으며, 주입을 위한 케이싱을 중앙에 설치 후 실적률 65% 내외의 쇄석을 채워 현장 여건을 모사하였다. 몰드 양쪽 측면에는 지름 5mm 크기의 배출구를 12개소를 타공하여 물이 흘러나갈 수 있는 환경을 모사하였으며, 정면은 투명아크릴로 제작하여 주입성상을 확인할 수 있도록 하였다.

주입재의 배합은 앞선 실험에 사용된 3번 배합을 사용하였으며, 물이 다 채워진 뒤 케이싱을 통해 몰드의 하부부터 주입재를 주입하면서 주입성상을 확인하였다.

Table 9는 주입시험의 과정을 나타낸 것이다.

시험 결과, 개발 주입재는 몰드를 가득 채운 쇄석의 틈으로 주입이 원활하게 이루어졌으며, 이 때 외부로의 재료유출이 발생하지 않아 현장적용성이 확보된 것으로 판단할 수 있었다.

6. 시험 시공

6.1. 시험시공 목적

본 기술개발의 적용 분야는 차수를 목적으로 하는 그라우팅으로 주입 범위 내 재료의 밀실한 충전이 중요한 요소이다. 가소성을 띠는 개발재료의 경우 천공부 채움을 위한 주입 시 재료충전 공극이 발생할 소지가 있으며 이를 보완할 수 있는 공법을 적용 시험시공을 실시하여 시멘트를 사용하는 일반 공법 대비 개발재료의 성능을 확인하고자 하였다.

6.2. 시험시공 적용 공법

개발재료의 충전성능을 보완할 수 있는 공법으로 IVG(Impact vibration grout method)공법을 적용하였다.

IVG 공법은 압축공기 펄싱(pulsing)에 의한 공압 충격 및 주입라인 패커에 장착된 진동발생기에 의한 진동부여가 특징인 공법으로 일반그라우트 재료 사용 시 주변지반으로의 침투성능을 높이기 위해 개발된 공법이나 본 개발재료에 적용하는 경우 공법의 본래 목적인 침투성능 향상 외 개발재료의 다짐효과를 기대할 수 있다.

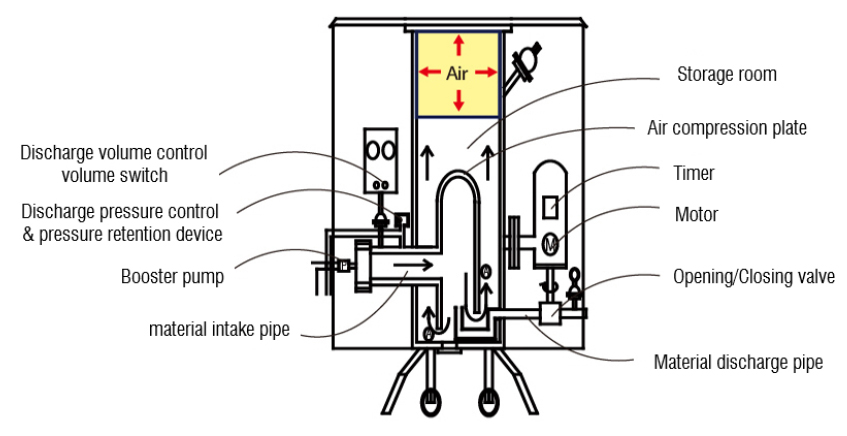

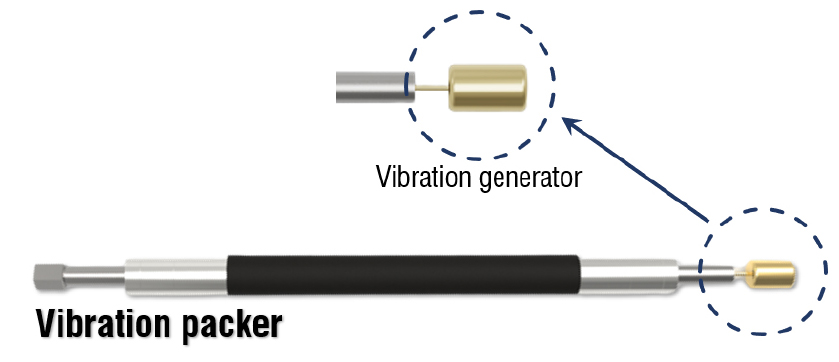

Fig. 4는 압축공기 펄싱을 통한 임팩트를 부여하기 위한 주입제어장비 개념도이며, Fig. 5은 주입노즐에 주입범위를 한정짓기 위해 부착된 패커에 진동발생기를 부착한 바이브레이션 패커의 형태이다.

6.3. 시험시공 개요

방조제는 조류에 의한 내륙의 피해예방, 간척사업 등을 목적으로 축조된 구조물로, 조류에 직접적으로 저항하는 해측은 사석 위주로 축조되어 있으며, 내측의 경우 환경에 따라 해측과 유사한 구조 또는 압성토로 구성된다.

시험시공은 충남 서산시에 위치한 OO방조제의 내측 압성토 구간에서 진행하였다. 기존재료 및 공법과 비교를 위해 보통포틀랜드 시멘트와 벤토나이트를 기본 주입재로 사용하며 필요 시 물유리계 약액을 사용하여 주입범위를 제한하는 일반공법을 비교군으로 설정하였으며, 개발재료를 사용하는 공법을 연속된 구간에 시공하여 그 결과를 비교하고자 하였다.

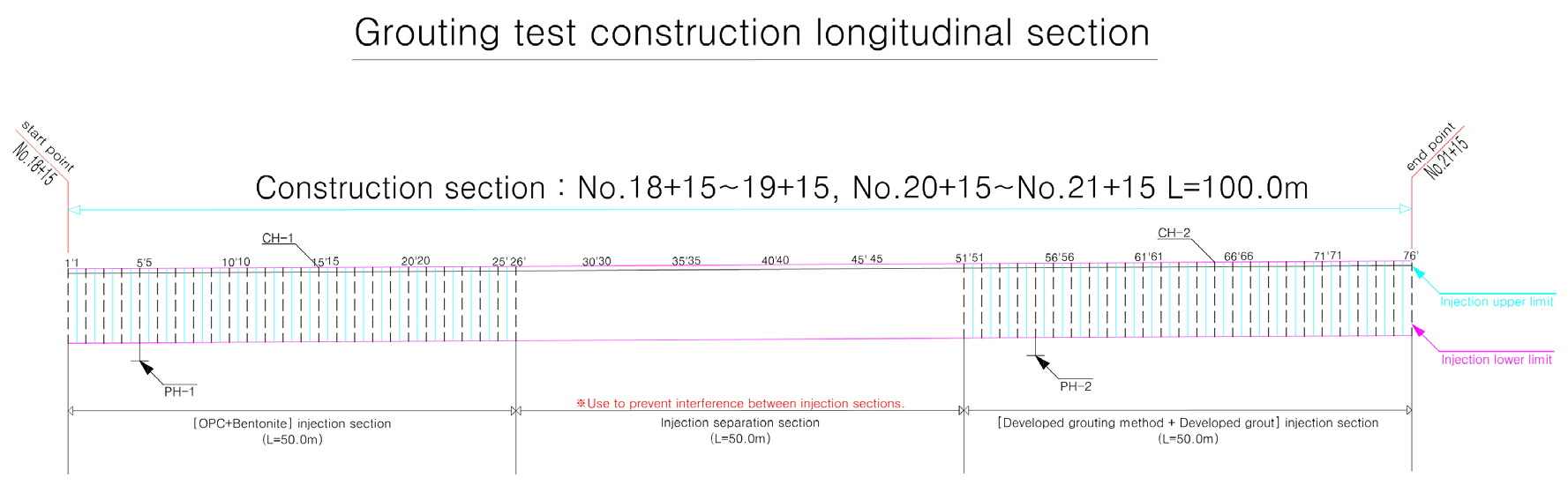

Fig. 6는 시험시공 계획을 나타낸 것으로, 시공구간은 비교군과 개발군 각각 50m씩 진행하였으며 두 공법 간 간섭을 방지하기 위해 50m 간격을 두고 진행하였다. 시험 심도는 10미터로 설정하였으며, 시공을 위한 시추조사결과 6미터 심도까지는 압성토구간이며 그 이하 구간은 전석과 토사가 혼합되어있는것로 확인되었다. 시험시공은 시공 전과 시공완료 후 투수계수를 측정하여 개량결과를 확인하였다.

Table 10은 시험시공 진행과정을 나타낸 것이며, Table 11은 시험시공 전, 후 투수계수를 측정한 결과이다.

일반공법을 사용한 구간의 경우, 전석층일부 구간에서 지하수의 흐름에 의한 주입재의 유실현상이 발생하여 LW공법 적용을 통해 주입범위를 제한하였고, 이후 시멘트 현탁액과 벤토나이트를 주입하였다.

시공 시 주입압력의 경우, 시멘트를 사용하는 일반 공법은 0.5kgf/cm2내외의 압력으로 주입이 가능하였고, 겔 형태로 주입되는 개발재료의 경우 원활한 주입을 위해서는 압력이 0.8kgf/cm2 수준이 요구되었다. 이는 주변 지반의 교란을 방지하기 위해 저압으로 유지하는 최근 그라우팅 공법 의 압력 조절 수준인 1.0kgf/cm2 이하로 주의가 필요한 수준이 아님을 확인하였다.

투수계수 시험결과, 시험시공 전 수행한 조사공인 PH-1 및 PH-2 의 투수계수 값이 각각 1.14×10-3cm/sec., 1.22×10-3cm/sec.로 유사하게 나타났으나 주입 완료 후 7일이 경과한 시점에서 수행한 검사공 투수결과에서는 일반공법을 적용한 구간인 CH-1의 경우 1.76×10-4cm/sec., 개발재료 및 IVG공법을 적용한 구간인 CH-2의 경우는 5.73×10-5cm/sec.로 측정되어 개발 재료를 적용한 구간이 약 3배 가량 높은 수준의 개량 효과를 나타냈다.

Table 10.

Test excution process

|  |

| 1. Ground drilling | 2. Impact eqiupments setting |

|  |

| 3. Controller setting | 4. Vibration packer install |

|  |

| 5. Injection meterial | 6. Permeability test |

Table 11.

Permeability test result

7. 결론 및 고찰

지하수의 흐름, 조류와의 접촉 등 그라우팅 공사 시 주입재료가 유실될 수 있는 문제를 가지고 있는 환경에서 주입재료의 유실을 방지하기 위해 유동성이 있는 겔을 형성하여 주입하는 주입재를 제조하기 위하여 철강산업부산물인 제강환원슬래그 및 고로슬래그를 주 바인더로 하고, 실리카졸계 약액을 사용한 배합을 개발하였으며, 해당 배합을 사용한 실험결과 다음과 같은 결론을 얻었다.

1) 약액을 혼합하여 주입재가 겔화된 상태에서의 유동성 측정 결과, 배합에 따라 110~143mm의 유동성을 가져 주입이 가능한 수준임이 확인되었다.

2) LW 공법의 배합과 비교한 강도 시험결과, 개발배합은 1일재령에서 LW 배합의 28일 재령강도를 발현, 28재령에서는 LW 배합 강도의 2배 이상의 강도를 발현하여, 강도특성이 개선되었다.

3) 해양환경 폭로시험결과, LW 공법의 공시체는 침지에 공시체가 파손되고 중량손실이 15~20%에 달한 반면, 개발 재료로 제작한 공시체는 파손이 발생하지 않았으며 중량감소가 5~10% 수준으로 내구성이 개선되었음을 확인하였다.

4) 주입시험 결과, 기존 LW방법에 따른 주입재와 달리 재료의 유출없이 주입이 이루졌으며, 현장모사 시험에서 쇄석의 틈사이로 주입재가 충전되는 것을 확인하여 현장적용성을 확인하였다.

5) 현장시험시공 결과, 개발재료는 보통포틀랜드 시멘트를 사용하는 일반 공법 대비 0.3kgf/cm2의 주입압력이 더 소요되었으며 시공 후 투수계수는 5.73×10-5cm/sec.로 일반공법 적용 구간의 1.76×10-4cm/sec.대비 3배 가량 낮은 투수계수를 나타내 차수효과가 뛰어난 것을 확인하였다.

이상의 결과로, 개발 주입재는 외부로의 재료유출이 현저히 적은 상태로 주입이 가능하며, 강도발현 및 해수와 접촉 시 내구성이 기존재료대비 우수하여 방조제, 저수지 등 차수 보강공사에 적용 시 공사 성능 향상 및 내구성 증대 효과가 기대된다.