1. 서 론

우리나라 정부는 2020년 탄소중립을 선언하고, ‘기후위기 대응을 위한 탄소중립 및 녹색성장 기본법’에1) 근거해 설립된 2050년 탄소중립 녹색성장위원회가2) 마련한 ‘탄소중립·녹색성장 국가전략 및 제1차 국가 기본계획‘을 2023년 4월에 발표했다. 이 계획에서 부문별 감축목표 중 수송분야에서는 탄소 배출량을 2018년 98.1백만톤CO2e에서 2030년 61.0백만톤CO2e까지 감축하는 목표를 설정하였고, 이를 위한 추진과제로 2030년까지 전기차 420만대, 그리고 수소차 30만대를 보급하고, 123만기 이상의 전기차 충전소와 그리고 660기의 수소충전소를 구축하기로 하였다.

Fig. 1에 SNE리서치가 제시한 글로벌 전기차 배터리 수요 및 공급전망을 나타내었다3). 여기서 전기차 수요는 2020년 197GWh에서 2030년 4,028GWh까지 20배 이상 성장하는 것으로 전망되었다. 우리나라 정부는 2019년 ‘미래차 산업 발전 전략’을 발표하였고, 2030년까지 연료전지와 배터리 전기차 비중을 30%로 설정했다. 또한 ‘2030 이차전지 산업 발전 전략’(K-배터리 전략)에서 추진 전략으로는 민관 협력 대규모 R&D 추진을 통한 독보적인 1차 기술 확보, 연대와 협력의 생태계 조성을 통한 글로벌 선도기지 구축, 그리고 공공 및 민간의 수요시장 창출을 통한 2차전지 시장 확대를 제시하였다. 글로벌 선도기지 구축을 위해 재활용 소재 활용이 주요 방법으로 제안되어 설비구축, 기술공정개발, 재활용 자원 데이터 축적, 관련 기업육성이 제시되었다.

2024년에 시행된 EU 배터리법은 EU 권역내에서 판매되는 산업용 배터리와 전기차 배터리 등 다양한 배터리에 적용되며, 재활용된 금속이 의무적으로 일정 비율 포함되어야 한다. Fig. 2에 EU 배터리법에 규정된 재활용 금속 함량을 나타내었다. 이 법에서는 2031년 8월부터 배터리 중 코발트 16%, 리튬 6%, 니켈 6%, 2036년 8월부터 코발트 26%, 리튬 12%, 니켈 15%의 재활용 금속 사용을 규정하였다4). 이는 2021년 법 초안에서 제시된 2030년 코발트 12%, 리튬 4%, 니켈 4%, 2035년 코발트 20%, 리튬 10%, 니켈 12%보다 증가된 양으로 재활용 의무를 강화한 것으로 판단할 수 있다5).

우리나라는 대표적인 자원빈국으로 99% 이상의 금속자원을 수입에 의존하고 있다6,7). 우리나라 정부는 지속적인 국내 산업발전을 위해 재활용산업 진흥으로 안정적인 자원공급체계 구축을 도모하고자 하였고8), 대표적인 리튬이온전지 재활용 사업자인 성일하이텍(주)는 정부가 지원하는 연구개발사업으로 기술을 확보해 2011년부터 상용공정을 운영하고 있다5). Fig. 3에 성일하이텍(주)가 운영하고 있는 리튬이온전지 재활용 공정의 개요를 나타내었다. 이 공정은 크게 전처리 공정과 습식제련공정의 본공정으로 구별되며, 전처리 공정과 습식제련공정을 각각 ‘Recycling park’와 ‘Hydrocenter’로 구분하고 있다. 2011년 이후 성일하이텍(주)는 재활용 사업을 성공적으로 운영해오고 있으나 최근 새로운 재활용 공정이 제안되어 재활용 공정효율 향상을 도모하고 있다. 본 논문에서는 이와 같은 재활용 공정개선을 위한 연구들을 소개하고 향후 연구개발방향에 대해 토의하고자 하였다.

2. 리튬이온전지 재활용공정의 분류

리튬이온전지 재활용이 주목을 받으며 다양한 공정이 연구 또는 개발되어 왔으며, 현재까지는 Fig. 4와 같이 크게 세가지 기술, 즉 습식제련(hydrometallurgy), 건식제련(pyrometallurgy), 그리고 직접 재활용(direct recycling) 기술로 분류되고 있다9,10). 이 중 습식제련공정과 건식제련공정이 배터리 중 금속성분을 화학적으로 변화시킨 후 다시 배터리 원료로 사용하는 과정을 거치는데 비하여 직접 재활용은 이와 같은 공정을 최소화하는 방식을 선택한다. 지금까지 직접 재활용 방식의 상용공정은 보고되지 않았고, 성일하이텍(주)의 습식제련공정 기반 재활용 상용공정과 유럽 유미코아의 건식제련공정 기반 재활용 상용공정이 알려져 있다11).

이와 같은 분류방식이 존재함에도 불구하고, 실제로 연구개발되고 있는 재활용 공정이나 상용화된 공정은 Fig. 3의 성일하이텍(주) 공정과 같이 700℃정도의 열처리공정을 포함한 자원처리공정이 블랙매스(balck mass)(배터리파우더로도 호칭됨) 생산을 위해 운영되며, 이후 블랙매스를 대상으로 습식제련공정이 진행되어 황산염 금속이나 금속황산용액이 제품으로 생산된다. 유럽 유미코어의 배터리 재활용공정은 건식제련공정을 기반으로 하지만 배터리팩의 해체공정이 필요하고, 건식제련공정의 산물인 합금을 배터리 원료로 사용하기 위해서 습식제련공정이 진행된다11).

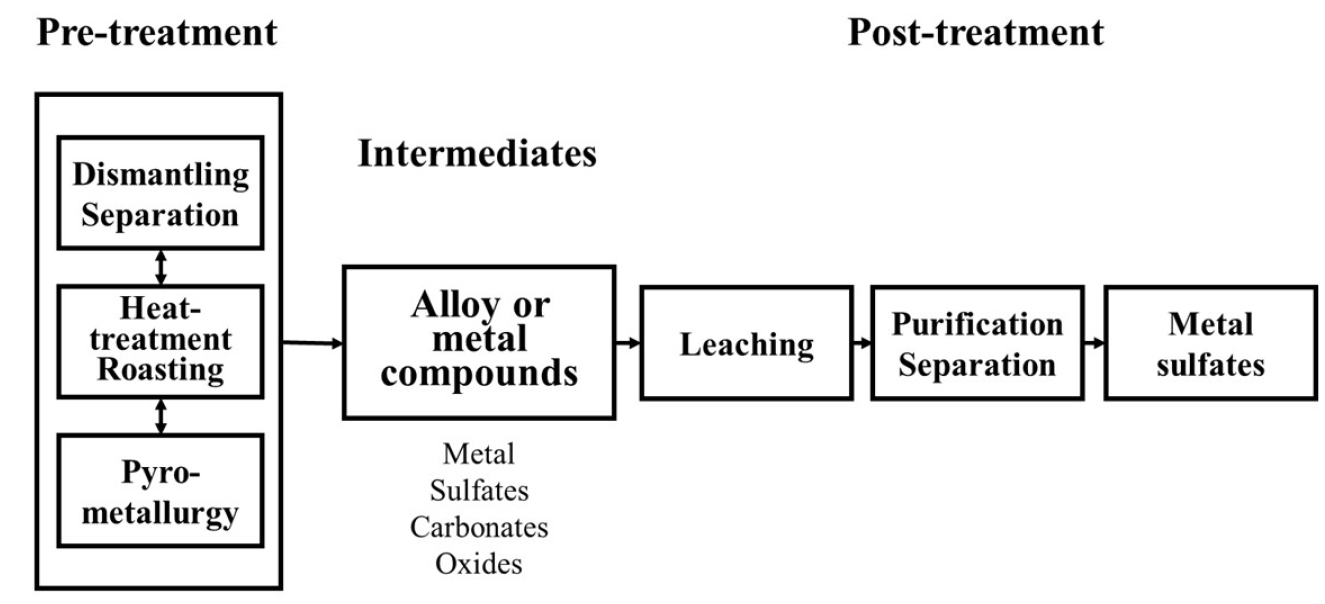

Fig. 5에 현재 상용화되거나 개발 중인 리튬이온전지 재활용 공정을 중간산물 중심으로 정리하였다. 현재 상용공정은 블랙매스를 생산하기 전까지 공정을 전처리 공정(pre-treatment process), 그리고 블랙매스를 이용해 금속을 회수하는 공정을 후처리 공정(post-treatment process)이라고 표현한다. 다만, 본래는 금속을 회수하는 본 공정에 앞에 진행된다고 하여 전처리 공정으로 호칭되었으나, 일단 이 글에서도 후반의 본공정을 후처리 공정이라 기재하도록 한다. 성일하이텍(주)나 유미코어의 상용화 공정이나 현재 개발 중인 공정은 대부분 전구체 제조용의 황산니켈과 황산코발트 등의 분말이나 용액을 생산한다. 즉, 전구체의 원료를 생산하기 위해서는 모든 재활용 공정에서 침출-분리정제-증발농축의 습식제련공정은 필수적이다. 따라서 리튬이온전지 재활용 공정은 전처리 공정에 따라 분류하는 것이 타당하며, 전처리 공정의 산물에 따라 습식제련공정이 수행되는 것으로 생각하는 것이 타당하다.

상기에 기술한 바와 같이 기존 성일하이텍(주)의 리튬이온전지 재활용 공정은 열처리를 포함한 물리적 선별공정을 진행하여 블랙매스를 확보한 후 양극재 금속성분을 음극재로부터 용해하여 분리하기 위해 황산과 과산화수소를 이용한 침출공정을 진행한다. 이 때 리튬, 니켈, 코발트, 망간 등의 양극재 성분이 모두 용해되며, 이후 분리정제공정을 거쳐 성분별로 회수된다. 이와 같은 공정을 개선하여 전체 재활용공정의 경제성을 향상시키고자 하는 다양한 시도가 있었으며 아래에 관련 공정개발 내용을 정리하였다.

3. 리튬이온전지 재활용공정의 개선연구

성일하이텍(주)가 운영 중인 리튬이온전지 재활용공정 중 침출공정에서는 과산화수소와 황산을 사용하며, 반응식은 다음과 같이 기술할 수 있다12).

현재 국내에서 주로 재활용 대상이 되는 양극재의 리튬이외의 성분은 상기의 LCO라고 불리는 코발트 뿐 아니라 삼원계라고 불리는 니켈-코발트-망간(NCM, nickel-cobalt-manganese)이나 니켈-코발트-알루미늄(NCA, nickel-cobalt-aluminum)이며 식 (1)에서 리튬과 코발트의 산화수는 각각 +1과 +3이다. 황산용액에서 일반적으로 코발트의 존재형태는 Co2+이온이기 때문에 식 (1)에서 코발트의 환원을 위해 과산화수소가 사용되었다. 침출공정개선을 위해서는 양극재 산화물의 변화와 함께 일부 금속의 환원이 이루어져야 하며, 아래에 기술하는 공정은 이를 고려하여 개선안을 제시한 것이다.

3.1. 황산염배소

황산염배소공정은 황산염(SO42-)이 함유된 물질을 이용해 식 (2)와 식 (3)과 같이 황산염금속이나 산화물이 배소산물로 생성된다.

이 식에서 x, y, z의 합은 1이며, NCM계열의 양극재를 황산염배소한 경우를 나타내고 있다. 상기의 결과와 같이 대부분의 황산염배소 공정은 일부 또는 모든 금속을 황산염 금속으로 전환시키며, 황산염으로 전환된 금속은 상대적으로 쉽게 용해된다. 이 배소공정에서 황산염을 제공하는 물질은 황산나트륨(sodium sulfate, Na2SO4)13), 황산수소나트륨(sodium bisulfate, NaHSO4)14,15), 황산철(ferrous sulfate, FeSO4)16), 황산(sulfuric acid, H2SO4)17), 황산암모늄(ammonium sulfate, (NH4)2SO4)18), 아황산나트륨(sodium sulfite, Na2SO3)19), 아황산가스(SO2)와 산소(O2)20), 그리고, 과황산나트륨(sodium persulfate, Na2S2O8)21)이 연구되어 왔다.

Fig. 6에 황산수소나트륨을 사용하여 배소를 진행하는 재활용 공정의 흐름도를 나타내었다14). 이 공정에서는 전처리 단계에서 음극재인 흑연과 구리 및 알루미늄 성분을 제거하도록 제안되었으며, 양극재 성분만을 가지고 배소공정을 진행한다. 배소공정 중 황산수소나트륨은 다음과 같이 황산나트륨과 삼산화황가스가 생성된다14).

이 배소공정은 600℃에서 이루어졌으며, 여기서 발생한 삼산화황가스가 각 금속산화물과 결합하여 황산염 금속을 형성하는 것으로 파악하였다. 최적조건에서 이루어진 배소 후 수침출에서 리튬은 99.3% 용해되었으나 나머지 성분은 5% 이하로 침출되어 선택적 침출이 가능한 것으로 파악하였다.

황산염배소공정을 이용하는 대부분의 공정이 새로운 시약을 투입하는 것에 비해 티타늄 제조공정 중 발생하는 황산철 부산물(copperas)을 활용하는 공정이 제안되어 Fig. 7에 해당 연구의 공정흐름과 경제적 분석결과를 나타내었다16). 최근 티타늄의 원료는 티탄철석이며, 이산화티타늄(TiO2)을 생산하는 과정에서 황산철의 부산물이 발생할 수 있다.

Fig. 8에 황산철을 이용한 리튬이온전지 재활용 공정의 메카니즘을 나타내었다16). 황산철로부터 2가철이 3가철이 되면서 아황산가스가 발생하며 양극재 및 중간산물인 산화코발트(Co3O4)와 반응하여 황산리튬과 황산코발트가 생성된다. 이 배소공정은 650℃가 최적으로 보고되었으며, 리튬과 코발트는 쉽게 용해되는 반면 철성분은 산화철로 배출된다. 다른 황산염배소공정 연구가 리튬의 선택적 침출을 우선하는 것에 비하여 본 공정은 두 성분 모두 침출하는 것이 특징이다.

3.2. 환원배소

전처리공정을 통해 생산되는 블랙매스(black mass)는 양극재와 음극재를 포함하고 있으며 일부 구리와 알루미늄 성분도 불순물로 존재하는 것이 일반적이다. 흑연과 같은 탄소 성분은 대표적인 환원제로 철강산업 등에서 활용되어 왔기 때문에 리튬이온전지 재활용의 전처리 공정에서 음극재인 흑연을 환원제로 활용이 가능하다. 탄소열환원(carbothermic reduction) 공정을 이용해 블랙매스를 처리한 후 침출공정을 통해 금속을 회수하는 연구가 진행되어 왔다22,23,24,25,26).

Fig. 9에 탄소열환원공정 후 산침출공정에 의해 금속을 회수하는 공정도를 나타내었다25). 이 공정은 600℃에서 이루어지며 아래와 같은 반응식으로 표현할 수 있다.

식 (6)에서 나타낸 바와 같이 탄소열환원반응에 의해 코발트는 2가로 전환되며 산화코발트를 형성하며, 식 (7)처럼 리튬은 생성된 이산화탄소와 추가적으로 반응하여 탄산리튬을 형성한다25).

Fig. 10에 음극재인 흑연을 이용해 NCM 계열 양극재의 환원공정을 진행한 후 침출을 통해 유가금속을 회수하는 공정을 나타내었다22). 600℃에서 900℃의 조건에서 배소공정을 진행 후 XRD로 분석한 결과, 니켈과 코발트의 금속상과 니켈과 망간의 산화물이 관찰된 것을 보고하였다. 배소산물을 1 몰의 황산으로 침출한 결과 60분 내에 리튬, 코발트, 니켈, 망간 모두 99% 이상 침출율을 나타내었다22). Fig. 11에 탄소열환원의 공정 개념도를 나타내었으며26), 여기서 탄소열환원공정 후 탄산리튬과 니켈, 코발트, 산화니켈, 산화망간이 생성되어 탄산리튬의 선택적 침출이 가능하다26). 탄소열환원공정은 블랙매스 중 흑연의 활용이 가능하고, 기존 재활용 공정이 열처리를 진행하고 있기 때문에 기존 공정에 대한 적용이 용이한 장점이 있다. 그러나 식 (6)에서와 같이 이산화탄소가 발생할 수 밖에 없기 때문에 향후 탄소발생량 저감을 위한 고려가 필요하다고 판단된다.

이산화탄소를 활용하여 리튬이온전지를 재활용하는 공정이 제안되었으며, 공정의 개념도를 Fig. 12에 나타내었다27). 이 공정에서 양극재는 반응로에서 CO2와 직접 반응하여 다음과 같이 전환된다28).

리튬은 탄산리튬으로 그리고 나머지 성분은 산화물로 전환되어 수침출로 리튬성분만을 침출시켜 니켈과 코발트 등은 산화물로 회수된다. 리튬은 증발농축공정을 통하여 탄산리튬 등으로 회수되어28), 공정에서 이산화탄소를 직접 이용하는 것이 특징이다.

Fig. 13에 CO 가스를 이용한 환원 후 산침출에 의해 유가금속을 회수하는 LIB 재활용 공정을 나타내었다29). 이 공정에서 이산화탄소는 음극재인 흑연성분과 반응하여 환원제인 일산화탄소 가스를 생성한다29).

일산화탄소 가스는 우수한 환원제로 알려져 있어 산화수가 높은 니켈과 코발트 등의 금속과 반응하여 산화물로 전환한 후 산으로 침출할 수 있다.

3.3. 합금제조

기존 재활용공정은 파분쇄 및 선별을 통해서 블랙매스의 중간산물을 제조하며, 물리적 선별을 이용한 농축공정은 저에너지 공정으로 장점을 갖고 있으나 구리와 알루미늄 성분 등이 블랙매스에 불순물로 함유되는 등 후공정에 효율을 저하시킬 수 있어 이의 대안으로 건식제련공정이 제안되어 왔다. 유럽의 대표적인 재활용회사 유미코어(Umicore)는 폐리튬이온전지를 건식제련공정에 투입하여 중간산물인 합금을 제조하는 것을 특징으로 하는 재활용 공정을 개발하였다30,31).

Fig. 14에 Umicore Valeas 공정 흐름도를 나타내었다30). 이 공정에서 파분쇄를 하지 않고 해체하여 모듈을 확보한 후 이를 반응로에 투입하여 중간산물로 합금을 얻는다. 슬래그에는 망간, 알루미늄과 리튬 등이 함유되며, 합금에는 코발트, 구리, 니켈과 철이 포함된다. 슬래그는 시멘트 원료로 보내지는 것을 고안하였으나 후에 스포듀민과 같이 리튬을 회수하는 공정도 제안되었다. 합금은 침출한 후 구리와 철을 순차적으로 제거한 후 용매추출공정으로 코발트와 니켈을 분리한다.

유미코어의 공정은 기존 건식제련공정을 활용할 수 있는 장점이 있으나 리튬이 슬래그에 포함되어 회수가 쉽지 않은 단점이 있다. 리튬가격 상승으로 경암인 스포듀민을 하소, 황산배소 후 수침출 등의 공정으로 처리하는 공정이 상용화되어있기 때문에 유미코어는 슬래그를 유사공정으로 처리해 리튬을 회수 가능하다고 발표하였다. 건식제련공정에 리튬이온전지를 투입하여 중간산물로 합금을 제조하면서 리튬을 회수하기 위한 공정이 ㈜영풍에 의해 개발되었으며, 염소 등 할로겐 원소를 투입해 리튬을 휘발하여 회수한다. 현재 이 공정은 연간 2천톤 규모의 파일롯 공정시험을 거치고 있다.

3.4. 기타 공정

질산화 후 선택적 배소를 거쳐 생성된 산물을 침출하여 각 유가금속을 회수하는 공정이 제안되었다32). 이 공정에서 리튬이온전지의 분쇄산물은 질산과 5시간동안 70℃에서 혼합한 후, 250℃에서 선택적 배소를 하고 배소산물을 4단 침출조에서 침출하였다. 이 때 리튬은 대부분 용해되나 코발트와 니켈 등의 침출율은 0.1% 이하이다32).

Fig. 15에 공정흐름도를 나타내었으며, 식 (10)과 같이 질산화 후 배소된 산물을 침출할 때 선택적 침출이 가능한 것으로 보고하였다32).

수소를 환원제로 이용하여 배소공정을 진행한 후 수침출로 리튬을 선택적으로 용해시킨 후 산용액으로 잔존 금속을 침출하여 각 금속을 회수하는 공정이 제안되었다33). Fig. 16에 공정흐름도를 나타내었으며, 고분자전해질막(polymer electrolyte membrane, PEM)을 이용한 전해공정으로 물을 전기분해해 생성한 수소를 이용해 환원공정을 진행하며, 배소산물을 대상으로 수침출과 산침출을 순차적으로 진행해 유가금속을 각각 회수한다.

4. 맺음말

현재 상용화된 리튬이온전지 재활용공정은 배터리팩 해체 후 파분쇄, 선별공정, 열처리 등의 공정을 거쳐 양극재와 음극재의 혼합물인 블랙매스를 확보한다. 이후 황산과 과산화수소를 이용해 모든 금속을 용해시켜 용매추출공정으로 각 금속성분을 회수한다. 기존 공정을 개선하여 리튬이온전지 재활용공정의 효율을 향상시키기 위한 연구가 수행되어 왔으며, 이 글에서는 전처리공정 중심으로 공정을 분류하였다. 기존 재활용 공정의 분류법에서는 직접 재활용, 습식제련과 건식제련으로 분류하나 실제로 모든 재활용공정은 전구체용 원료를 생산하며 이는 습식제련공정을 통해 이루어진다. 현재 개발되고 있는 공정은 전처리 과정에서 황산염배소, 탄소열환원배소, 합금제조공정 등을 진행하며, 이는 전처리공정을 간소화하거나 불순물함량을 줄이고 침출공정을 단순화한다.

전처리공정에 의해 침출공정을 단순화하는 것은 대량 처리를 위해 긍정적인 개발방향으로 생각되며, 이를 위한 전처리공정에서 전해질과 흑연 등 미이용 부산물을 활용할 수 있다면 리튬이온전지 재활용공정의 경제성dl 향상될 것으로 기대된다.