1. 서 론

2. 실험 방법

2.1. 바나듐 함유 티탄철광(VTM) 시료

2.2. 유성 볼밀에 의한 기계적 활성화

2.3. 결정구조 분석

3. 결과 및 고찰

3.1. VTM 광석 결정구조 및 입도크기

3.2. 볼 크기 및 시료/볼 충전비에 따른 결정구조 거동

3.3. 분쇄속도 및 시간에 따른 결정구조 거동

4. 결 론

1. 서 론

바나듐은 고강도 강철 합금, 대용량 에너지 저장장치 및 촉매 제조에 사용되는 중요한 전이 금속 중 하나이다1,2,3). 특히, 전기에너지 용량 및 안정화 관점에서 에너지 저장 시스템에서 사용하는 바나듐 기반의 배터리는 리튬 배터리보다 에너지 충전-방전이 매우 안정적이고 공급 효율이 뛰어나기 때문에 많은 수요가 예상된다3). 그러므로, 전이금속인 바나듐의 에너지 산업으로의 안정적인 공급망을 가지기 위해서는 광물 또는 재활용 기반의 생산기술의 확립이 필요하다.

일반적으로 광석에서 바나듐을 얻기 위해서는 배소, 침출, 이온 정제, 침전 및 소성을 포함하는 공정으로 수행된다2,4). 그러나 광석의 바나듐 매우 농도가 낮아 금속으로 생산을 위한 추출 과정에서 많은 에너지와 많은 양의 화학물질을 사용하게 된다2). 여기서, 화학적 추출과정에 공급되는 광석의 바나듐 농도가 높을수록 최종 추출에서 일어나는 문제점을 최소화가 가능할 수 있다. 따라서, 저농도의 바나듐 함유 광석으로부터 바나듐 농도가 높은 정광을 생산할 수 있는 효과적이고 친환경적인 광석 선광 공정의 개발이 시급하다.

잘 알려진 바나듐을 추출할 수 있는 주요 광석은 석탄 기반의 초무연탄과 바나듐 함유 티탄철광(Vanadium-Titanium Magnetite, VTM)이며5,6), 초무연탄은 대부분이 중국에 널리 분포되어 있으며 전세계적으로 바나듐 공급의 크게 기여하고 있는 중요한 광물 공급원이다5). 초무연탄은 기본적으로 탄소 함량이 높고 대부분의 맥석 광물에는 실리카 성분이 포함되어 있기 때문에 바나듐 회수 연구는 비중선별 또는 부유선별과 같은 다양한 물리적 분리 공정이 적합하다7,8). 최근 보고된 연구에 따르면 탄소를 제거하는 전처리 공정을 추가된 부유선별을 이용하여 초무연탄내 바나듐 품위를 향상시키는 연구가 효과적인 것으로 보고되었다5,7). 이에 반해 바나듐 함유 티탄철광(이하, VTM)은 철, 티타늄, 바나듐을 주성분으로 하는 다금속 철기반 광석이다6). 기본적으로 VTM은 철 그리고 티타늄 함량이 매우 높기 때문에 티타늄 생산을 위한 물리적 회수 공정 개발에 대한 연구가 많이 수행되었다9). 한국 포천에 운영 중인 관인광산은 매년 대략 20만 톤의 VTM 광석을 직접 생산하고 있으며, 이 VTM 광석에서 약 0.4~0.6%의 바나듐 함량이 가지는 것으로 보고되었다10,11). 이러한, VTM 광석의 다성분의 철 성분으로 인하여 상대적으로 약자성인 티타늄과 분리는 자력선별을 통하여 고품위 바나듐 정광을 생산할 수 있다고 보고하였다11,12).

최근에는 고품위 바나듐 정광을 얻기 위한 전처리 연구가 보고되었으며, Yan et al.13)은 0.72% V 함량을 가지는 초무연탄으로부터 환원제인 3가 철과 탄소를 혼입하여 배소처리를 수행한 후, 이를 다시 분쇄하여 자력선별을 수행하여 대략 15% 고품위 바나듐 정광을 얻었다고 보고하였다. 흥미롭게도 환원제 철로 인하여 초무연탄내 존재하는 바나듐이 철과 반응하여 Fe2VO4 결정상으로 전환되었다. 특히, Fe2VO4는 매우 자성이 높은 화합물로서 결국 자력선별에서 손쉽게 분리가 가능하다고 설명하였다.

잘 알려진바와 같이, 광물 또는 결정을 가지는 산화물에 대하여 강한 기계적 분쇄에너지를 가하면 주요 결정상이 감소하는 무정형이 관찰되며, 이와 함께 결정크기가 감소하게 된다14,15). 이것은은 결국 기계적 분쇄를 통하여 추후 기계적 합성을 통한 새로운 결정 합성이 가능함을 의미하게 된다. 우리는 이러한 현상이 가장 잘 일어나는 조건을 찾고자 하였다. 따라서, 바나듐 함유된 광석내 결정구조 변화가 결국 자력선별의 큰 영향인자로서 적용되는 것을 착하여 우선 환원제 투입이전에 관인광산 VTM 대상으로 기계적 분쇄에 의한 결정구조를 평가하고자 하였다. 본 연구에서는 관인광산 VTM 대상으로 다양한 조건에서의 유성 볼밀을 통한 기계적 분쇄를 수행하였으며, 이때 각각 다양한 조건에 의해 기계적 활성화 유도가 일어나는 조건을 확인하고자 하였다. 따라서, 이 결과를 바탕으로 추후 환원제 투입에 의한 결정상 변화를 유도하고자 하였다.

2. 실험 방법

2.1. 바나듐 함유 티탄철광(VTM) 시료

본 연구에서 사용된 바나듐 함유 티탄철광(VTM)은 포천 관인광산에서 얻은 시료를 사용하였다. 먼저, 원광 VTM의 결정구조를 확인하기 위해 X-ray 회절(XRD, Bruker D8 ADVANCE, Germany) 분석 수행하였다. 얻어진 VTM 광석은 조크려서를 이용하여 1차 파쇄를 통하여 10 mm 이하로 입자크기로 조절하였다. 그리고나서 콘크러셔를 이용하여 2차 파쇄를 수행하여 4 mm 이하로 입자를 파쇄하였다. 분쇄된 산물의 로드밀(rod mill)을 이용하여 모든 입자크기가 500 ㎛이하가 되도록 수행하였다. 로드밀 분쇄조건은 습식으로 수행하였으며, 광액농도는 70%이었다. 로드의 직경 및 길이는 2 cm 그리고 32 cm으로서 총 12개를 사용하였으며, 추가로 직경 및 길이가 1.5 cm 그리고 3.2 cm으로서 8개를 분쇄메디아로서 사용하였다11). 분쇄 회전속도 그리고 분쇄시간은 70 rpm 및 30분으로 각각 수행되었다. 이에, 최종 얻어진 분쇄된 VTM 시료를 유성 볼밀의 투입시료로 설정하여 사용하였으며, 사용된 VTM 시료의 입자크기는 레이저회절 입도측정기(MasterSizer 2000, Malvern, England)를 이용하였다.

2.2. 유성 볼밀에 의한 기계적 활성화

본 연구에서 사용된 유성 볼밀(PULVERISETTE 7, Fritsch, Germany)은 두 개의 분쇄 셀을 가지고 있으며, 각각의 분쇄 셀의 용량은 45 ml이다. 유성 볼밀에 의한 분쇄 실험은 다양한 조건에서 수행하였다. 먼저, 분쇄메디아(스틸 볼) 및 VTM 시료의 충전 비는 0.2~0.6으로 설정하였으며, 분쇄속도는 300, 500 그리고 700 rpm으로 수행하였다. 또한, 볼 크기는 2~10 mm로 사용하였으며, 분쇄시간은 1, 2, 5, 10, 20 그리고 50시간으로 설정하여 수행하였다. 특히, 유성밀은 장시간 운전에 의하여 내부온도가 급상하기 때문에 분쇄과정 중에 운도를 유지하기 위한 공기 냉각기를 설치하여 수행하였으며 온도는 상온으로 유지하도록 하였다.

2.3. 결정구조 분석

다양한 조건에 의하여 기계적 활성화된 VTM 분쇄산물의 결정구조는 X-ray 회절(XRD, Bruker D8 ADVANCE, Germany) 분석을 통하여 수행되었다. 결정광종 분석 토대로 상대적 정량분석, 결정크기 및 결정화도는 EVA 그리고 TOPAS 프로그램을 각각 이용하여 Rietveld 분석을 통하여 수행하였다11,15).

3. 결과 및 고찰

3.1. VTM 광석 결정구조 및 입도크기

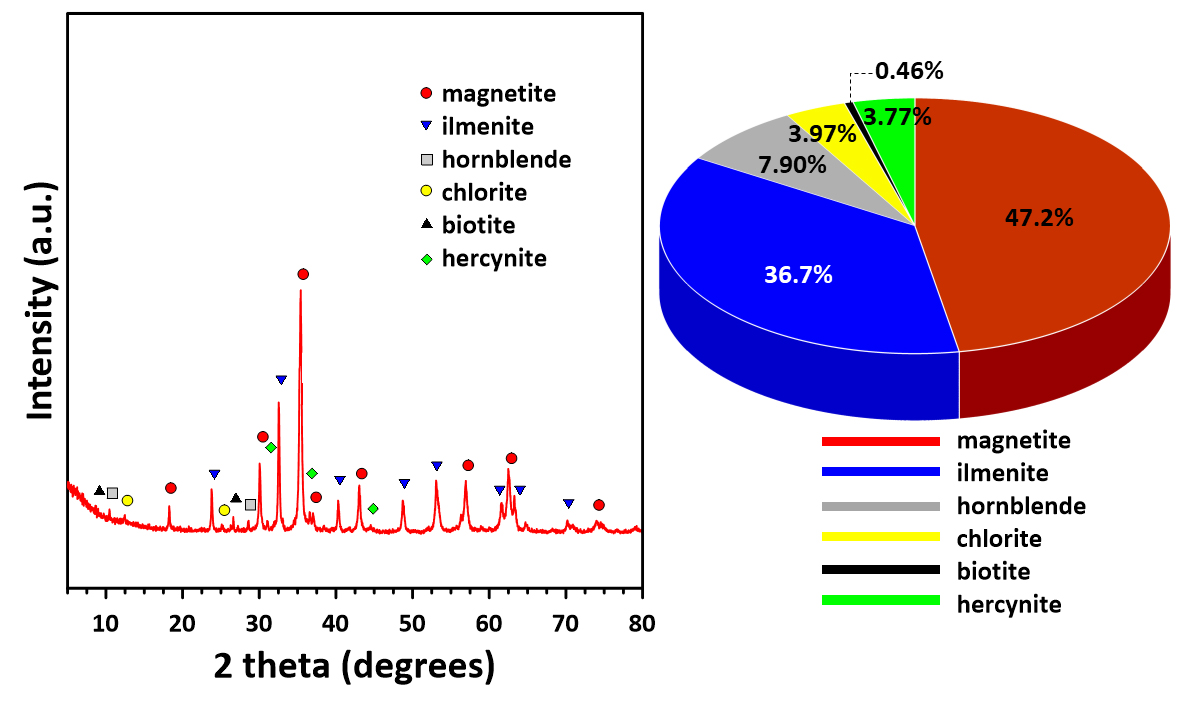

Fig. 1은 본 연구에서 XRD 분석을 통하여 사용된 VTM 원광의 X-ray 패턴 결과이며, 광종성분 결과를 함께 나타내었다. Fig. 1을 보시면 자철석(magnetite, Fe3O4) 그리고 티탄철석(ilmenite, FeTiO3)의 광종이 가장 많이 존재하는 것으로 확인되었다. 사용된 VTM내 자철석과 티탄철석이 전체 함량에 85% 이상을 가지는 것으로 나타났다. 맥석광물은 대체적으로 철 기반의 실리케이트 화합물(hornblende, chlorite, biotite 그리고 hercynite)으로 관찰되었다.

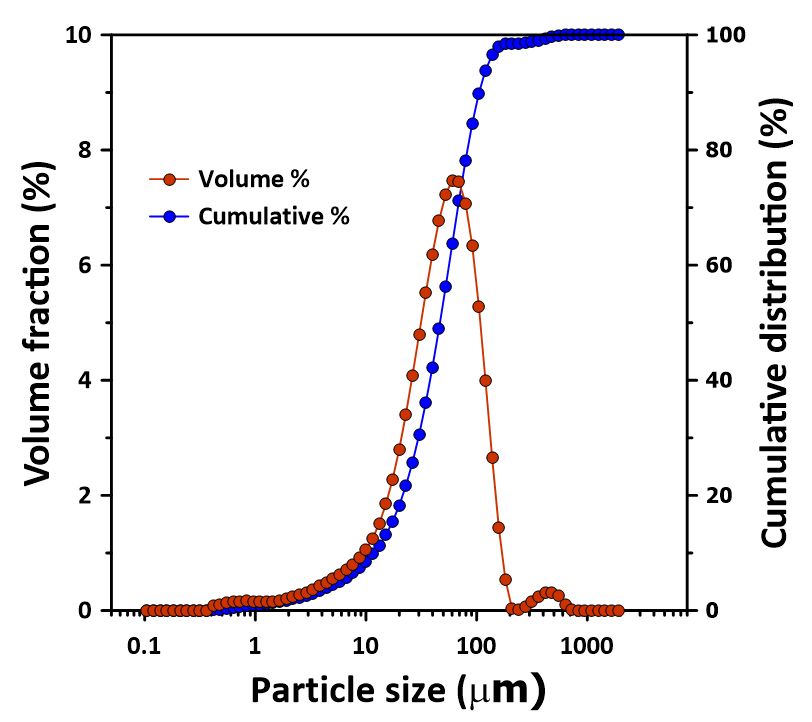

Fig. 2는 본 연구에 사용된 VTM 원광을 기계적 활성화 실험을 하기 위해 1차 분쇄된 시료의 입도를 나타내었다. 분쇄된 VTM 시료의 평균 입도는 46 ㎛이었으며, 미립입자(d10)크기는 11 ㎛ 그리고 거대입자(d80)은 80 ㎛으로 관찰되었다.

3.2. 볼 크기 및 시료/볼 충전비에 따른 결정구조 거동

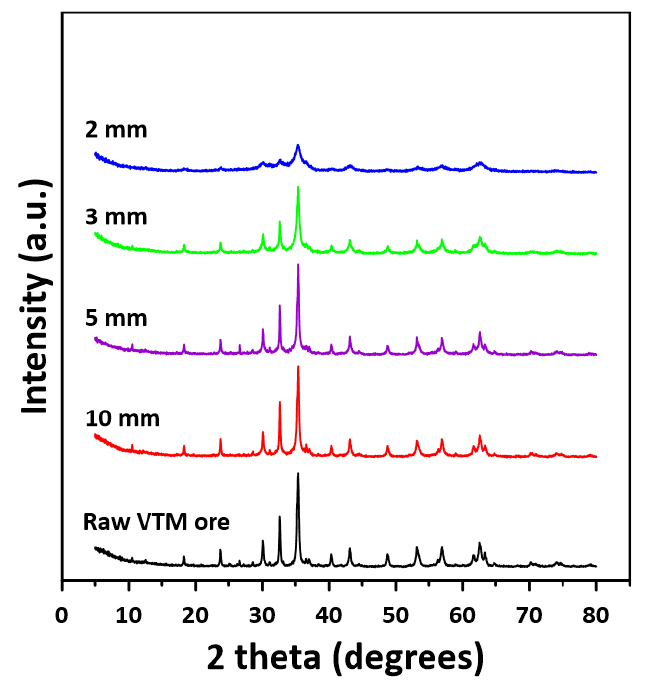

본 연구에서 유성밀에 의한 결정구조 거동은 4가지 분쇄메디아(볼) 크기, 시료/볼 충전비, 분쇄속도(회전속도) 그리고 분쇄시간에 따라 수행되었다. 일반적으로 기계적 활성화에 영향을 크게 줄 수 있는 운전변수 및 직접 분쇄영향 변수를 설정하였다. Fig. 3은 다양한 분쇄메디아 볼 크기에 따른 유성밀에 의한 활성화된 VTM 시료의 XRD 결과를 나타내었다. 전체적으로 분쇄메디아 볼의 크기가 작을수록 VTM 주 결정피크가 감소되는 것으로 확인되었다.

Fig. 3의 결과를 토대로 EVA 그리고 TOPAS 프로그램을 통하여 결정화도(crystallinity) 그리고 결정크기(crystal size)를 계산하여 Table 1에 나타내었다. 동일한 조건에서 기계적 활성화를 수행함에 있어 분쇄메디아 볼 크기의 감소는 결정화도를 감소시키는 것으로 관찰되었으며, 결과적으로 무정형화(amorphization)가 상대적으로 크게 일어나는 것으로 확인되었다. 게다가, 결정크기가 볼 크기의 감소로 인하여 급격히 감소하는 것으로 나타났으며, 2 mm 볼 크기에서 결정크기가 67 nm로 가장 낮게 관찰되었다.

Table 1.

Crystallinity and crystal size of the activating VTM samples by planetary ball mill according to the various ball size

|

Conditions (ball size, mm) | Crystallinity (%) | Crystal size (nm) |

| Feed (raw VTM) | 100 | 850 |

| 2 | 33 | 67 |

| 3 | 62 | 217 |

| 5 | 87 | 512 |

| 10 | 92 | 588 |

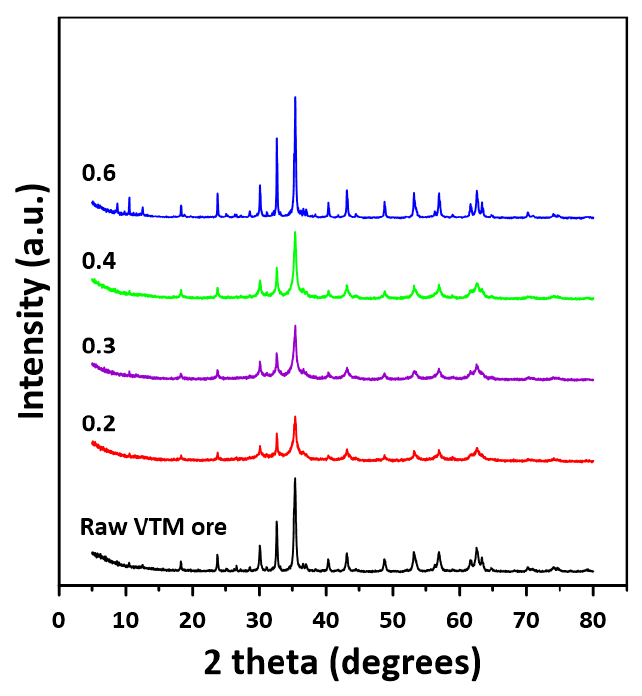

Fig. 4는 다양한 시료/볼 충전비에 따른 따른 유성밀에 의한 활성화된 VTM 시료의 XRD 결과를 나타내었다. 이때, 고정되는 분쇄조건은 분쇄시간은 10시간, 볼 크기는 3 mm 그리고 유성밀 회전속도은 500 rpm으로 설정하였다. 시료/볼 충전비의 결과는 충전비가 감소할수록 원 시료의 VTM 주요 결정피크가 감소하는 경향이 관찰되었다. 이것은 본 연구에서 설정된 조건에 따르면 시료의 투입량이 상대적으로 적을수록 기계적 활성화의 영향을 크게 받는 것으로 나타났다. Fig. 4의 결과를 토대로 시료/볼 충전비에 따른 결정화도 그리고 결정크기 결과를 Table 2에 나타내었다.

Table 2를 보시면 시료/볼 충전비가 감소할수록 결정화도는 52%으로 감소되는 것으로 확인되었으며, 이때 결정크기는 189 nm로 나타났다. 전반적으로 시료/볼 충전비에 대한 기계적 활성화에 의한 영향이 분쇄메디아 볼 크기보다는 상대적으로 크지 않는 것으로 판단되었다.

Table 2.

Crystallinity and crystal size of the activating VTM samples by planetary ball mill according to the various sample/ball ratio

|

Conditions (sample/ball ratio) | Crystallinity (%) | Crystal size (nm) |

| Feed (raw VTM) | 100 | 850 |

| 0.6 | 97 | 788 |

| 0.4 | 83 | 613 |

| 0.3 | 68 | 335 |

| 0.2 | 52 | 189 |

3.3. 분쇄속도 및 시간에 따른 결정구조 거동

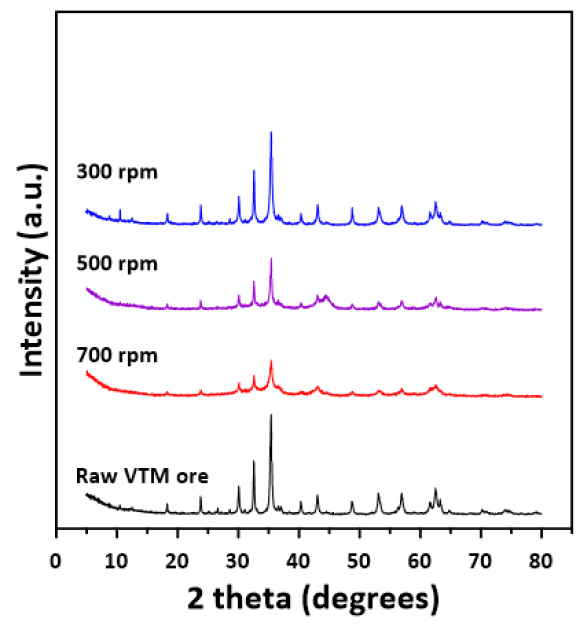

앞선, 직접 분쇄영향 변수인 분쇄메디아 볼 크기 및 시료/볼 충전비와 달리 운전변수에 대한 VTM 시료의 결정구조 거동을 확인하고자 분쇄속도(회전속도) 그리고 분쇄시간에 대한 결정구조 변화를 평가하였다. Fig. 5는 다양한 분쇄속도에 따른 유성밀에 의한 활성화된 VTM 시료의 XRD 결과를 나타내었다. 전체적으로 분쇄속도가 증가할수록 VTM 주 결정피크가 감소되는 것으로 확인되었으며, 이는 아마도 분쇄속도의 증가로 인하여 빠른 결정크기 감소 및 무정형화 증가가 일어나는 것으로 판단된다.

Table 3은 Fig. 5의 결과를 토대로 기계적 활성화 처리된 VTM 시료의 결정화도 그리고 결정크기를 계산하여 결과를 나타내었다. 분쇄속도가 증가됨에 따라 결정화도는 최대 39%로 감소하였으며 결정크기는 120 nm로 확인되었다.

Table 3.

Crystallinity and crystal size of the activating VTM samples by planetary ball mill according to the rpm speed

| Conditions (rpm) | Crystallinity (%) | Crystal size (nm) |

| Feed (raw VTM) | 100 | 850 |

| 300 | 94 | 775 |

| 500 | 63 | 365 |

| 700 | 39 | 120 |

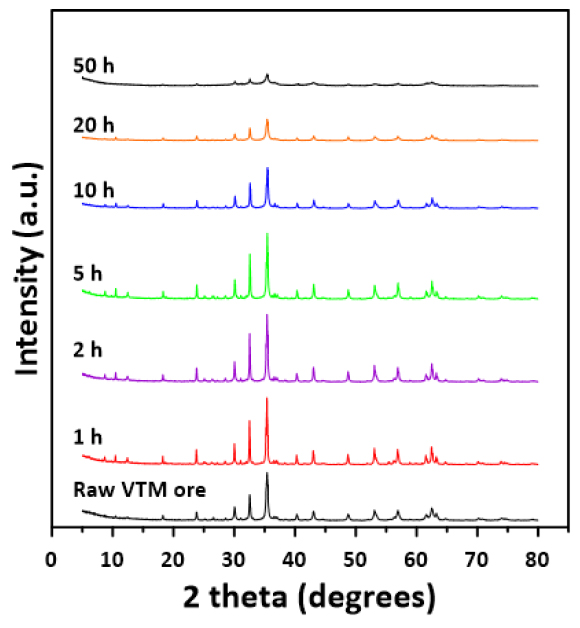

마지막으로, 동일한 분쇄조건에 의하여 유성밀에서 다양한 분쇄시간에 따른 결정구조를 평가하였으며, 이는 Fig. 6에 나타내었다. 전반적으로 분쇄시간이 증가함에 따라 원 시료의 VTM 원광의 주요 결정피크가 감소하는 것으로 확인되었다. 일반적으로 분쇄시간이 증가함에 따라 분쇄에너지의 과잉공급에 의하여 시료의 무정형화가 크게 증가하는 것으로 알려져 있다16,17). 본 연구에서도 분쇄시간에 의한 원 시료 VTM의 결정구조가 크게 일어나는 것으로 판단된다.

Table 4는 Fig. 6의 결과를 토대로 기계적 활성화 처리된 VTM 시료의 결정화도 그리고 결정크기를 계산하여 결과를 나타내었다. 분쇄시간이 증가됨에 따라 결정화도는 감소하였다. 흥미롭게도 분쇄시간이 10시간부터 급격이 결정화도 55%으로 감소되는 것으로 나타났으며, 결정크기 또한 124 nm 급격히 감소되었다. 분쇄시간 최대 50시간에서 결정화도 12%로서 무정형화가 가장 크게 일어났으며 결정크기는 45 nm 가장 작은 것으로 확인되었다.

4. 결 론

본 연구에서는 관인광산 VTM 대상으로 기계적 분쇄에 의한 결정구조를 평가하고자 다양한 조건에서의 유성 볼밀을 통한 기계적 분쇄를 수행하였으며, 이때 각각 다양한 조건에 의해 기계적 활성화 유도에 의한 결정구조 거동을 평가하였다. 따라서, 이 결과를 바탕으로 추후 환원제 투입에 의한 결정상 변화를 유도하기 위한 중요한 정보를 얻고자 하였으며, 결론은 아래와 같다.

1. 관인광산 VTM은 자철석과 티탄철석이 주요 광종이며, 주요 맥석광종은 철기반 실리케이트로 확인되었다.

2. 유성 볼밀에 의한 기계적 활성화시에 분쇄메디아(볼) 크기는 크기가 작을수록 결정화도 및 결정크기가 감소하였으며, 시료/볼 충전은 시료가 투입이 적을수록 무정형화가 크게 일어남을 확인하였다.

3. 분쇄운전 변수인 분쇄속도 및 시간은 증가할수록 결정구조의 변화가 크게 관찰되었으며, 볼 크기 및 시료/볼 충전비보다도 결정구조 거동의 영향을 크게 주는 것으로 확인되었다.

4. 추후, 환원제 투입에 의한 동일한 유성 볼밀에 의한 기계적 활성화를 수행은 분쇄메디아 및 시료/볼 충전비를 작게 설정해야 하며, 분쇄속도 및 분쇄시간은 증가할수록 빠른 무정형화 및 급격한 결정크기를 유도할 수 있을 것이다.