1. 서 론

2. 시료 특성

3. 결과 및 고찰

3.1. 단일 자력선별에 의한 바나듐 회수 공정

3.2. 환원 전처리에 의한 바나듐 회수 공정

3.3. 환원 산물 및 최종산물 분석 결과

4. 결 론

1. 서 론

바나듐의 경우, 합금에 소량만 첨가하여도 강도가 높아지고 충격과 마모에 강한 물성을 갖게 해주는 특징으로 인해 대표적인 고강도 철강 합금제로 활용되는 희유금속 중 하나이다1,2,3). 최근 중국 등에서 건축물의 내진율 향상이 법제화되고 동시에 운송수단의 경량화가 요구되면서 철강산업에서 바나듐 사용량이 증가하고 있으며, 수요 증가에 따라 가격이 지속적으로 증가하고 있는 자원이다4). 또한 최근 차세대 에너지저장시스템인 바나듐레독스흐름전지(Vanadium Redox-Flow Batteries, VRFBs)가 각광받고 있어 바나듐의 수요는 더욱더 증가할 것으로 예상된다5). 중국 러시아 및 남아공 3개국이 세계 전체 바나듐 매장의 80%, 생산량의 90% 이상을 차지하고 있으며, 바나듐 가격은 시장 상황에 따라 공급 과잉 및 부족 사이를 오가며 지난 20년간 큰 변동폭을 나타내고 있는 것이 특징이다6). 국내의 경우, 바나듐 생산은 일부 석유화학 폐촉매의 재활용을 통해 생산되는 것 외에는 거의 대부분 수입에 의존하고 있으며, 국내 광산 자원으로부터 원료 확보는 이루어지지 않고 있는 실정이다4).

바나듐을 함유하고 있는 광물의 수는 200개 이상으로 알려져 있다. 소량이지만 지구 곳곳에 바나듐이 존재하고 있다고 해도 과언이 아니다. 그러나 경제적인 광상을 찾는 것은 힘든 일이다7). 바나듐 생산이 가능한 경제성 있는 광상 중, 바나듐 생산의 주요 광석으로 사용되며8,9), 국내 부존이 확인된 광상은 함바나듐 티탄자철석 광상(VTM)이라고 할 수 있다.

일반적으로 VTM광에 함유된 바나듐은 대부분 자철석(Mangnetite, Fe3O4)에 함유되어 있으며, 일부가 티탄철석(Ilmenite, FeTiO3)에 함유되어 있는 것으로 알려져 있다7). 따라서 바나듐 회수를 위해서 자철석을 회수하여야 하며, 자철석 회수를 위하여 자력선별을 적용하는 것이 일반적이다. 그러나 자철석 회수를 통한 바나듐 회수의 경우, 바나듐 품위 향상에는 한계가 있다. 순수한 자철석만을 회수하여도 자철석 내에 존재하는 바나듐만을 회수하는 것이므로 높은 품위의 바나듐을 농축하는 것은 기대하기 어렵다. 이러한 문제점을 해결하기 위해 환원 전처리를 적용, 바나듐 품위를 향상시키고자 하였다. 자철석과 티탄철석에 함유된 산화철이 환원되는 과정에서 철 내부에 치환되어 있던 바나듐이 분리 될 것으로 예측10), 이후 자력선별을 이용하여 바나듐을 품위를 향상시키고자 하였다.

따라서 본 연구에서는 수요가 증가할 것으로 예상되며 특정 국가에 편중되어 자원의 무기화로 사용될 우려가 있는 바나듐을 국내 VTM광으로부터 확보하기 위한 공정개발을 진행하고자 하였다. 이에 경기도 포천시 관인광산 시료를 대상으로 광물학적 특성분석을 수행하였으며, 환원 전처리를 적용한 자력선별 공정을 개발하였다. 또한 광물학적 특성분석을 통하여 환원에 의한 바나듐의 거동을 확인하고자 하였다.

2. 시료 특성

본 연구에서 사용된 시료는 경기도 포천시에 위치한 관인광산에서 제공한 것으로 원광 약 2ton을 확보하여 1차 죠크러셔, 2차 콘크러셔를 거쳐 사분법과 이분기를 통하여 샘플링을 진행하였다. 이후 10개의 샘플링을 진행하여 바나듐 함량을 확인하였다. Table 1은 원광시료에 대한 유도결합플라즈마(ICP-OES, Optima-5300DV, Perkin Elmer) 분석결과를 나타내는 것으로 다른 위치에서 샘플링 한 10개의 시료 중 품위가 가장 높은 것과 낮은 것 2개를 제외하고 나머지 8개의 시료에 대한 품위를 평균 낸 것이다. 그 결과, 바나듐의 품위가 V2O5기준으로 0.54%인 것으로 확인되었다11).

Table 1.

ICP-OES analysis results of the raw sample depending on the sampling points

| Sample Points | Grade (V2O5, %) |

| 1 | 0.56 |

| 2 | 0.53 |

| 3 | 0.51 |

| 4 | 0.55 |

| 5 | 0.53 |

| 6 | 0.54 |

| 7 | 0.54 |

| 8 | 0.55 |

| Average | 0.54 |

Table 2는 원광시료 대한 화학성분을 확인하기 위해 XRF(X-Ray Fluorescence, MXF-2400, Shimadzu) 분석을 실시한 결과를 나타낸 것이다. Fe와 TiO2가 각각 39.97, 20.46%로 가장 많은 비중을 차지하고 있었으며, 대부분 산화 광물 및 규산염 광물로 이루어졌음을 판단할 수 있다.

Table 2.

XRF analysis result of raw sample from Gwan-in mine

| Chemical composition (%) | ||||||||||

| SiO2 | Al2O3 | T-Fe | CaO | MgO | K2O | Na2O | TiO2 | MnO | P2O5 | lg.loss |

| 7.86 | 4.64 | 39.97 | 1.26 | 4.24 | 0.16 | <0.02 | 20.46 | 0.28 | 0.18 | -2.13 |

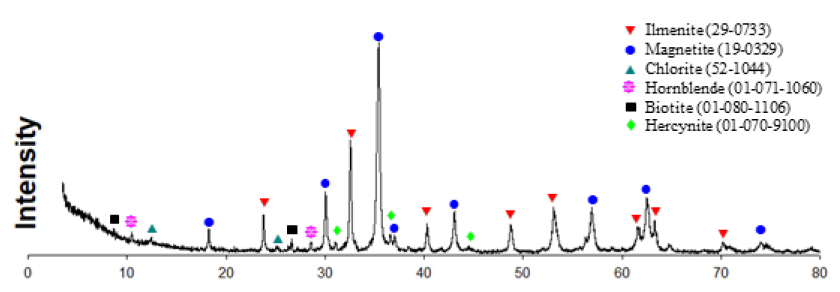

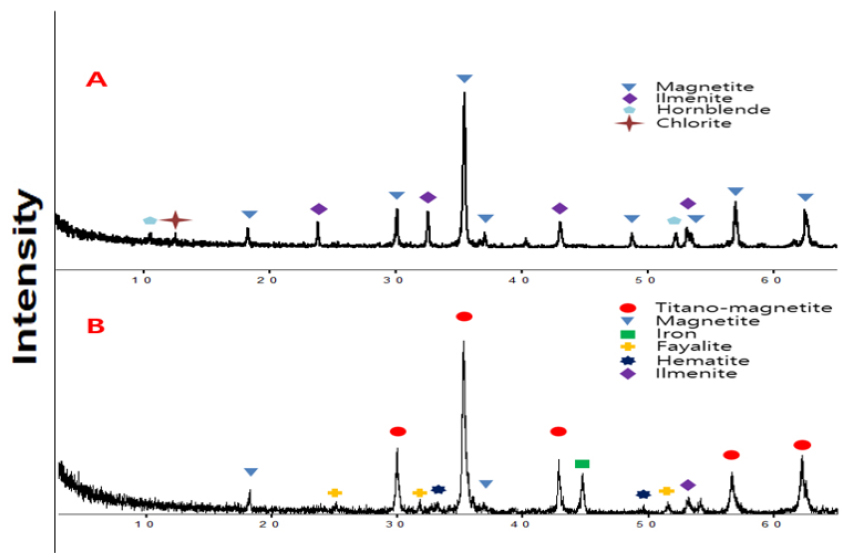

Fig. 1은 앞서 XRF 분석결과의 통해 확인 된 원소의 근원광물들을 알아보기 위하여 XRD(X-Ray Diffraction, X’pert MPD, Philips) 분석을 진행한 결과를 나타낸 것이다. Table 3은 XRD 분석을 통해 확인된 광물에 대한 정량분석 결과이다. 정량분석 결과, 자철석(Magnetite, Fe3O4)과 티탄철석(Ilmenite, FeTiO3)이 각각 47.2%, 36.7%로 대부분을 차지하고 있다. 그 외 광물은 관인광산 특성상 변성 퇴적암류 관입에 의한 반려암과 관련이 있다는 자료를 참고하여 규명하였다. 자철석 및 티탄철석 외에도 각섬석(Hornblende), 녹니석(Chlorite), 흑운모(Biotite) 등과 같은 규산염 광물이 존재하며 흑운모의 경우 소량이라 XRD 특성상 백운모(Muscovite)일 가능성이 있고 원광 내 소량이지만 적철석(Hematite) 또한 존재할 가능성이 있다고 판단된다.

Table 3.

XRD quantitative analysis result of raw sample from Gwan-in mine

| Phase | Weight (%) |

| Magnetite | 47.2 |

| Ilmenite | 36.7 |

| Hornblende | 7.90 |

| Chlorite | 3.97 |

| Hercynite | 3.77 |

| Biotite | 0.46 |

따라서 경기도 포천시에 위치한 관인광산에서 제공된 시료에 대한 성분분석 결과를 보면 Fe, TiO2 성분이 다량 함유되어 있으며, XRD 분석 결과, 자철석 및 티탄철석이 대부분 차지하고 있는 것을 확인, 본 연구에 사용된 시료는 대표적인 함바나듐 티탄자철석(VTM)이라고 할 수 있다.

3. 결과 및 고찰

3.1. 단일 자력선별에 의한 바나듐 회수 공정

함바나듐 티탄자철석 광상(VTM)은 자철석, 티탄철석, 적철석(Hematite), 금홍석(Rutile) 등으로 이루어져 있으며 바나듐의 경우 자철석 내에 주로 존재하고 있다. 바나듐의 자연산화상태는 +2, +3, +4 및 +5이다. 이 중 바나듐 3가 이온의 8면체 반경(0.061nm)과 철 3가 이온의 8면체 반경(0.063nm)이 매우 흡사하다. 따라서 바나듐은 각섬석(Hornblende), 흑운모(Biotite), 자철석, 휘석(Pyroxene) 등 철이 풍부한 광물에 철 이온(Fe3+) 치환하여 존재한다7). 따라서 VTM 내 바나듐 회수를 위해 자철석을 회수해야 하며, 이를 위해 자력선별의 적용이 필수적이라고 판단된다.

본 연구에서 관인광산에서 제공된 시료를 대상으로 1차 조크러셔, 2차 콘크러셔를 이용하여 1.2mm 이하로 체질한 시료를 시작시료로 사용하였다. 이후 Rod mill을 이용, 분쇄를 진행하였으며 이때의 분쇄 조건은 광액농도 70%, Rod무게 10.6kg, rpm 70, 분쇄시간 15분으로 진행하였다. 실험 장비는 Drum type magnetic separation 장비를 사용하여 습식에서 영구자석으로 실험을 수행하였다.

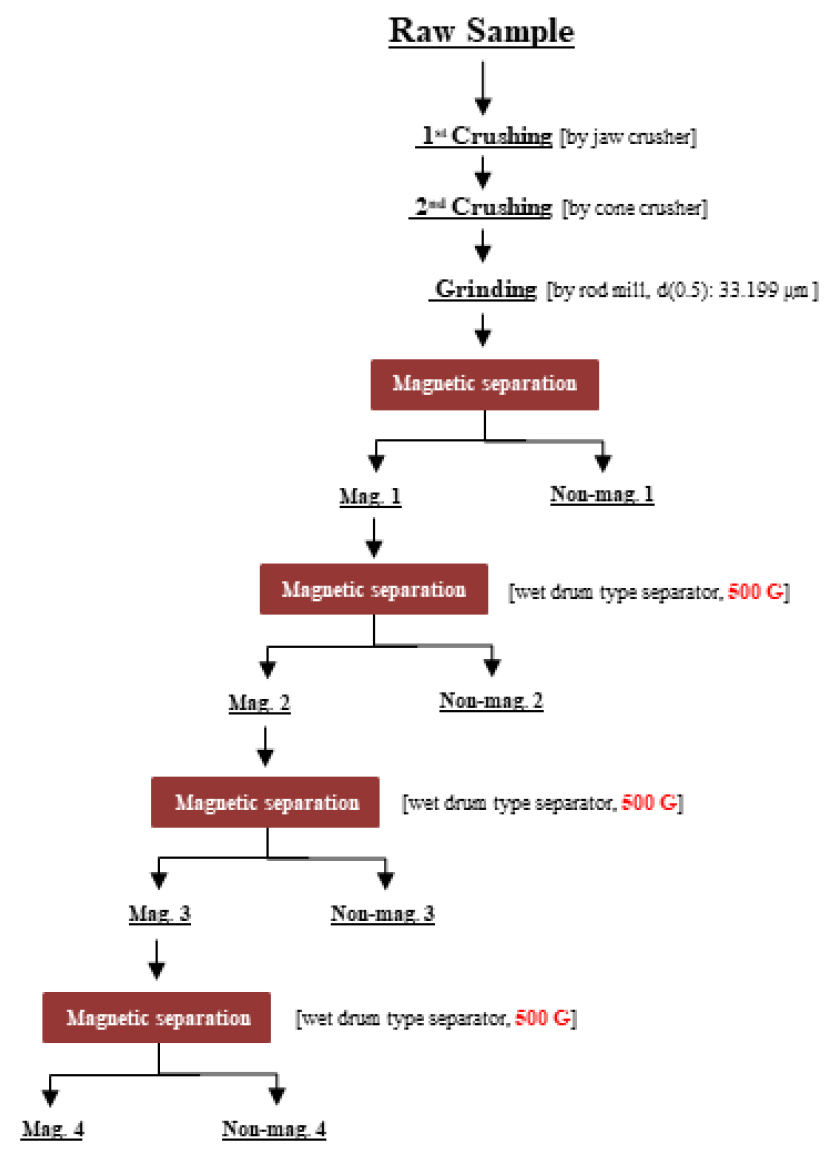

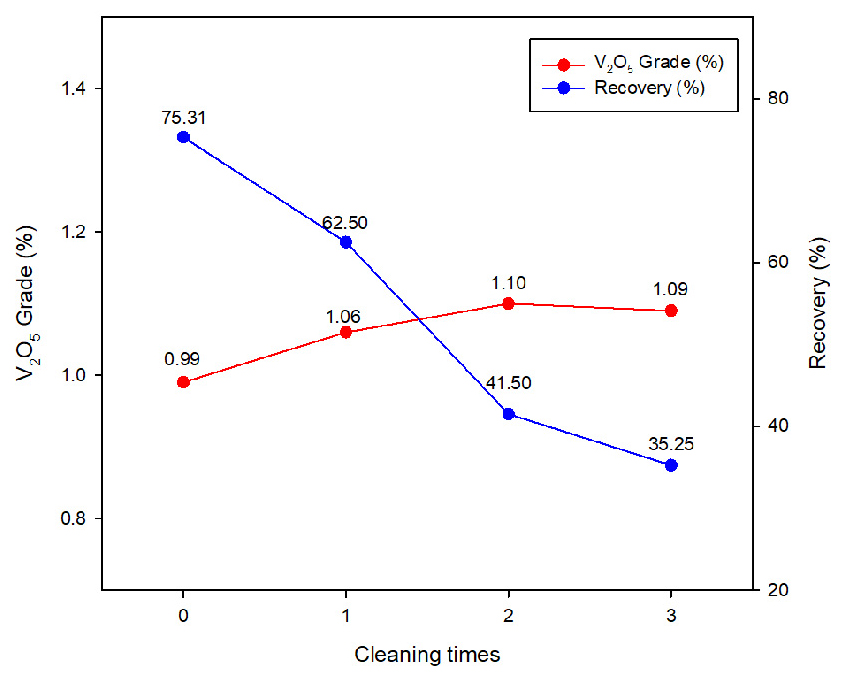

Fig. 2는 자력의 세기 500 Gauss로 Cleaning 과정을 재차 실시한 자력선별 공정도를 나타내고 있다. 비교적 낮은 자력의 세기인 500 Gauss로 순수한 자철석만을 회수하여 바나듐 품위의 한계를 확인하고자 하였으며, 각각의 과정에서 나온 산물들에 대해 바나듐 품위 및 회수율을 확인하였다. 공정도와 같이 자력의 세기 500 Gauss에서 1차 자력선별을 실시한 후, mag.1 산물을 대상으로 1차 자력선별과 같이 자력의 세기 500 Gauss에서 Cleaning을 3회 진행하였다. 그 결과, Fig. 3에 나타낸 것과 같이 Cleaning 과정이 진행될수록 품위는 증가하고 회수율은 감소하는 경향을 보였다. Cleaning 횟수 2회에서 1.10V2O5%로 가장 높은 품위를 보였으며, 그 이상 Cleaning을 진행하여도 품위가 향상되지 않는 것을 확인하였다. 따라서 순수한 자철석만을 회수하는 자력선별만으로는 바나듐 품위가 1.10V2O5%대로 한계가 있음을 확인하였으며, 이를 해결하기 위하여 환원 전처리를 통한 품위 향상 연구를 진행하고자 하였다.

3.2. 환원 전처리에 의한 바나듐 회수 공정

앞선 실험 결과를 바탕으로 단일 자력선별만으로는 바나듐의 품위 향상에 한계가 있음을 확인하였다. 이것은 VTM에 함유된 바나듐이 대부분 자철석(Fe3O4)에 함유되어 있기 때문인 것으로 분석된다. 따라서 본 연구에서는 이를 해결하기 위하여 환원 전처리를 실시하였다.

환원 전처리란 자철석을 탄소 또는 수소와 같은 환원제로 환원시켜 자철석에서 바나듐을 분리하는 과정을 말한다. 본 연구에서는 환원제로 비교적 저렴하고 폭발 위험성이 없는 공업용 탄소 분말(탄소 : 85 wt%)을 선택하였다.

실험은 1차 자력선별을 통한 자성산물, 즉 자철석(바나듐 정광)을 대상으로 바나듐 정광 270g에 공업용 탄소 41.2g을 사용하여 1350℃에서 1시간, 환원 전처리를 실시하였다. 여기서 공업용 탄소량은 대기분위기에서 실험하는 것을 고려하여 자철석(바나듐 정광)에 함유된 산화철을 완전 환원하기 위한 탄소량을 일당량으로 계산했을 때 보다 30wt% 많은 양의 공업용 탄소를 첨가하였다. 이는 대기에 포함된 산소에 의한 환원제 탄소의 소모량을 보충하기 위해서이다. 환원 온도는 탄소 환원 반응 속도를 고려하여 1350℃로 하였다. 이것은 열역학적 조사를 통하여 산화철의 탄소 환원이 가능한 온도가 대략 700℃ 이상이기 때문으로 예비실험 통하여 1350℃ 미만에서 바나듐 정광의 환원 전처리는 반응속도가 매우 느린 것으로 확인 되어 1350℃에서 실험을 진행하였다.

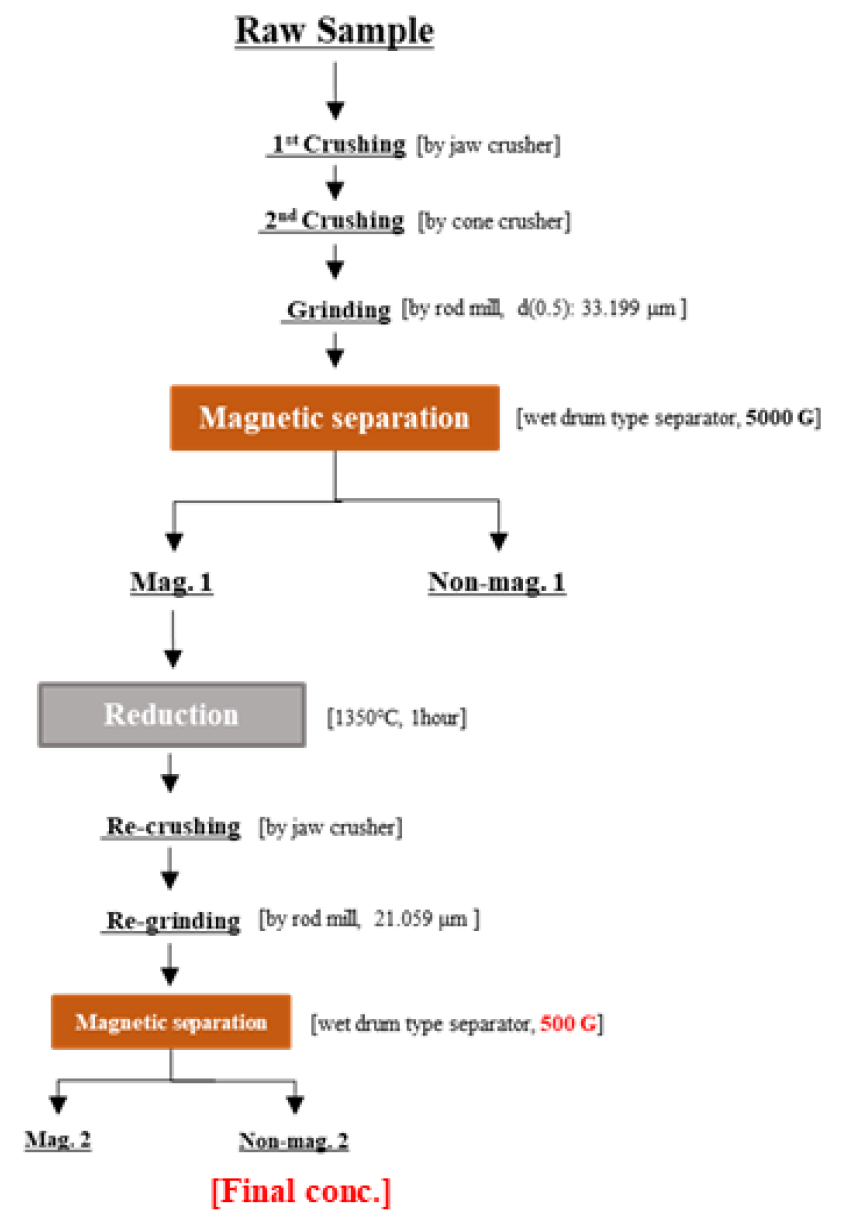

Fig. 4는 환원 전처리를 적용한 자력선별 공정도를 나타내고 있다. 공정도와 같이 1차 자력선별은 회수율을 고려하여 자력의 세기 5000 Gauss로 최대한 많은 자철석(바나듐 정광)을 회수하고자 하였다. 이후 Mag. 1 산물을 대상으로 환원 전처리를 실시, 다시 파·분쇄 공정을 거쳐 2차 자력선별을 진행하였다. 분쇄는 앞서 실험과 같이 Rod mill을 사용하였으며 조건은 광액농도 70%, Rod무게 10.6kg, rpm 70, 분쇄시간 20분으로 진행하였다. 2차 자력선별은 자력의 세기 500 Gauss로 환원되지 않은 자철석과 환원된 산화철을 제거하기 위한 목적이며 최종적으로 비자성산물(Non-mag. 2)로 바나듐 정광을 회수하였다.

Table 4는 공정도(Fig. 4)의 1차 자력선별 실험 결과를 나타내고 있다. 품위 0.9V2O5%, 회수율 93.28%인 Mag. 1 산물 즉 바나듐 정광을 대상으로 환원 전처리를 진행하였다. Table 5는 전처리 후 2차 자력선별 실험 결과를 나타내고 있다. 환원 전과 달리 환원 후에는 바나듐이 비자성산물에 농축되는 것을 확인할 수 있다. 품위 1.31V2O5%, 회수율 85.43%의 바나듐 정광을 비자성산물로 회수할 수 있다. 따라서 환원 전과 후를 고려하여 최종 바나듐 정광의 품위는 1.31V2O5%, 회수율은 79.68%의 선별효율을 보인다.

Table 4.

Result of the first magnetic separation (5000G)

Table 5.

Result of the second magnetic separation (500G)

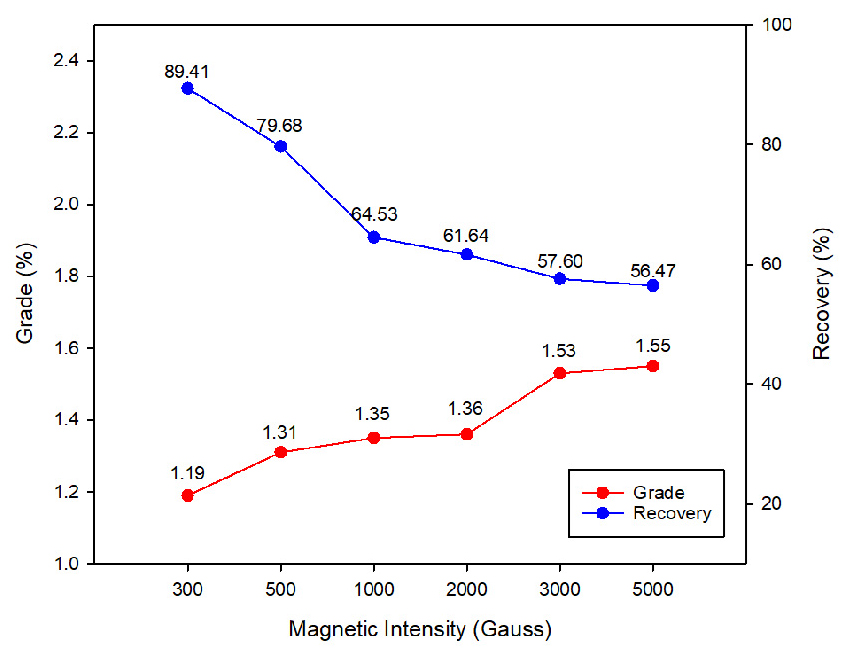

Fig. 5는 앞서 공정도를 바탕으로 1차 자력선별 정광, 품위 0.9V2O5%, 회수율 93.28%인 Mag. 1 산물을 대상으로 자력의 세기별 바나듐 선별 효율을 나타낸 그래프이다. 실험 장비는 앞서 실험과 마찬가지로 Drum type magnetic separation 장비를 사용하여 습식에서 영구자석으로 실험을 수행하였으며, 자력의 세기 300~5000 Gauss까지 6개의 영구자석을 이용하여 실험을 진행하였다. 그 결과, 자력의 세기가 증가할수록 바나듐 품위는 증가하는 경향을 보였으며 회수율은 감소하는 경향을 보였다. 그러다 자력의 세기 3000Guass보다 높은 세기에서는 품위 및 회수율 변화는 크지 않은 것으로 확인되었다. 자력의 세기가 증가할수록 품위가 증가하는 것은 환원되지 않은 자철석 및 환원된 산화철이 환원 산물로부터 높은 자력의 세기에서 제거되기 더 용이하기 때문으로 판단된다. 또한 자력의 세기가 증가할수록 회수율이 감소하는 것은 자철석으로부터 분리된 바나듐 또한 자성산물로 회수되기 때문으로 판단된다. 따라서 바나듐이 어떠한 형태로 존재하는 지를 규명하기 위하여 실험산물에 대한 XRD 분석을 진행하였다.

3.3. 환원 산물 및 최종산물 분석 결과

Fig. 6은 환원 전처리 전(Fig. 4의 Mag. 1 산물)과 후의 XRD 정성분석 결과를 타나내고 있으며, Table 6과 Table 7은 환원 전처리 전과 후의 XRD 정량 분석 결과를 나타내고 있다. 환원 전의 경우, 자철석 및 티탄철석이 대부분을 차지하고 있었으나 환원 후에는 Titano-magnetite가 생성, 45.9%로 다량 존재하는 것을 확인 할 수 있다. 철(Iron) 및 적철석(Hematite) 또한 소량 존재하는 것을 알 수 있다.

Table 6.

XRD quantitative analysis result of before reduction product

| Phase | Weight (%) |

| Magnetite | 67.0 |

| Ilmenite | 22.6 |

| Hornblende | 5.6 |

| Chlorite | 4.8 |

Table 7.

XRD quantitative analysis result of after reduction product

| Phase | Weight (%) |

| Titano-magnetite | 45.9 |

| Magnetite | 26.5 |

| Iron | 15.7 |

| Fayalite | 7.1 |

| Hematite | 3.4 |

| Ilmenite | 1.4 |

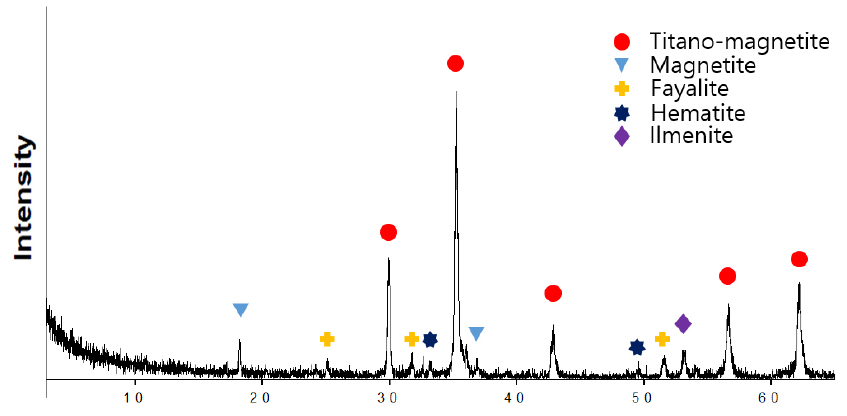

Fig. 7은 Fig. 4의 환원 전처리를 적용한 자력선별 공정도에 의해 최종 회수된 바나듐 정광(non-mag. 2)산물에 대한 XRD 정성분석 결과를 나타내고 있으며 Table 8은 정량 분석 결과를 나타내고 있다. 최종 정광의 경우 환원 후 생성된 Titano-magnetite가 다량 함유되어 있는 것을 확인할 수 있다. 이는 환원 전 자철석 내에 치환되어 있던 바나듐이 환원 후에는 Titano-magnetite에 존재한다는 것으로 예상 할 수 있으며 함께 거동하는 것으로 판단된다. 따라서 환원 전 자철석의 산화철이 환원되면서 상대적으로 바나듐 품위가 향상된 것이며, 환원 후 줄어든 자철석과 티탄철석이 Titano-magnetite를 생성하는 것으로 보인다. 또한 Titano-magnetite의 경우, 일반적으로 자성산물로 회수가 되어야 하나 환원에 의해 생성되었으며, 티타늄 함량이 높아 비자성 산물로 회수되는 것으로 판단된다.

4. 결 론

본 연구에서는 경기도 포천시에 위치한 관인광산의 VTM광을 대상으로 바나듐 품위 향상 위한 선별공정 개발 연구를 진행하였다. 연구에 사용된 시료의 바나듐 함량 분석 결과, V2O5 기준으로 0.54%인 바나듐이 함유되어 있었다. 또한 원광에 대한 XRF 분석결과, Fe와 TiO2 성분이 다량 함유되어 있으며, XRD 분석결과 자철석 및 티탄철석이 가장 많은 비중을 차지하고 있는 것으로 보아 대표적인 VTM광으로 판단된다. 비교적 낮은 자력의 세기인 500 Gauss로 재차 자력선별을 실시하여, 순수한 자철석만을 회수하고자 진행한 단일 자력선별 실험 결과, Cleaning 과정이 진행될수록 품위는 증가하고 회수율이 감소하는 경향을 보였다. Cleaning 2회에서 가장 높은 품위를 보였으며, 이때의 바나듐의 품위는 V2O5 기준으로 1.10%로 순수한 자철석만을 회수하여 바나듐의 품위를 향상시키는 것에 한계가 있음을 확인하였다. 바나듐 품위 향상을 도모하기 위하여 환원제로 공업용 탄소 분말(탄소 : 85wt%)을 사용, 자철석에서 바나듐을 분리 과정인 환원 전처리 연구를 수행하였다. 환원 전처리는 1차 자력선별을 통해 회수한 자성산물, 즉 자철석(바나듐 정광) 270g에 공업용 탄소 41.2g을 사용, 1350℃에서 1시간 실시하였다. 이를 적용하여 고품위 바나듐 회수를 위한 자력선별 공정을 개발하였다. 개발된 자력선별 공정은 환원 전처리 후, 자력선별을 통해 환원되지 않은 자철석 및 환원된 산화철을 제거 한 후, 비자성산물로 최종 바나듐 정광을 회수하였다. 이때 바나듐의 품위는 1.31V2O5%, 회수율은 79.68%의 선별효율을 보였다. 다음으로 환원 전처리를 진행한 산물을 대상으로 자력선별 시 자력의 세기별 바나듐 선별효율을 알아보는 실험을 진행하였다. 그 결과, 자력에 세기가 증가할수록 품위가 증가하고 회수율은 감소하는 경향을 보였으며, 3000 Gauss 보다 큰 자력의 세기에서는 변화 폭이 크지 않았다. 마지막으로 환원 전처리 전과 후의 산물 및 최종 바나듐 정광에 대한 XRD 분석결과, 환원 후 생성된 Titano-magnetite와 바나듐이 함께 거동하는 것을 확인하였다. 따라서 환원 전 자철석 내에 치환되어 있던 바나듐이 환원 후 Titano-magnetite에 내에 존재하며, 환원 전 자철석의 산화철이 환원되면서 상대적으로 바나듐 품위가 향상 된 것으로 판단된다.