1. 서 론

2. 실험방법

2.1. 분석 항목

2.2. 시멘트 소성로 염소 거동 및 현황 분석

3. 결과 및 고찰

3.1. 시멘트 소성로 염소 순환 거동 예측 모델과 염소 거동 파악

3.2. 폐합성수지 사용량 증가 및 CB 설비 적용에 따른 염소 거동 예측

4. 결 론

1. 서 론

국내 시멘트업계 연료 대체율은 2021년 기준 35% 수준으로 화석연료 사용량 감소를 위하여 폐합성수지와 같은 대체 연료 사용량을 꾸준히 증가하고 있으나, 2020년 EU의 대체 연료 사용 값인 52%에는 크게 미치지 못하고 있다1). 시멘트 업계의 탄소 감축 핵심은 폐합성수지와 같은 대체 연료 사용을 증가하는 것이다. 그러나 대체 연료 사용량을 증대하기 위해서는 폐합성수지와 같은 대체 연료에 다량 함유된 염소 성분 제어가 필수적이다2). 염소(chloride) 성분은 시멘트 소성로 내부 1,500 ℃ 이상의 고온에서 대부분 휘발되고 예열실 낮은 온도 부위에서 응축을 반복하면서 염소 성분 농축이 발생한다. 농축된 염소 성분은 시멘트 소성로 입구 및 예열실 사이클론(cyclone) 부위에 응축되어 코팅(coating)을 형성하여 시멘트 소성로의 불안정을 일으킨다3,4,5). 게다가 IDF(Induced Draft Fan) 및 열교환기에서도 코팅을 유발할 뿐 아니라 클링커 f-CaO 상승, 시멘트 강도 저하, 철근 부식 및 응결 불안정 등의 품질 저하가 발생한다6,7). 시멘트 소성로의 안정적인 운전 및 품질 유지를 위해서는 염소, 황 및 알칼리 성분과 같이 시멘트 소성로 내부 순환 물질 농도를 일정 허용 한도 이하로 조정할 필요가 있다. 따라서 각 시멘트 공장에서는 염소 성분이 다량 함유된 폐합성수지와 같은 대체 연료 중에 시멘트 품질, 경제성, 공정 및 시멘트 소성로 내부 염소 함량 등을 고려하여 폐합성수지 사용량 등의 사용기준을 정하고 있다. 또한, 시멘트 소성로에 염소 성분이 다량 함유된 폐합성수지 사용량을 높일 경우, 시멘트 소성로 배가스의 일부를 빼내는 염소 바이패스[chlorine bypass(이하 CB라 칭함)] 설비를 설치하여 가동한다. 하지만 CB 설비 용량을 높이는 것은 설치비용 증가와 아울러 시멘트 소성로 내부의 고온열 배출량 증가로 인한 에너지 손실과 폐기물로써 CB 분진이 발생하므로 소성 공정을 안정시키는 범위 안에서 가능하면 적은 용량으로 CB 설비를 설치하고 가동해야 한다. 또한 CB 설비를 가동할 때, 고농도 염소 성분을 갖는 분진을 효율적으로 제거하고 분진 발생량을 최소화하는 것이 시멘트 소성로 에너지 효율 향상과 분진 처리 측면에서 중요하다8). 따라서 Taiheiyo, KDH Humboldt Wedag 및 FL Smith 등 주요 엔지니어링사는 CB 분진 발생량 최소화 및 안정적 운전을 위한 최적 형상의 CB 설비를 개발하여 시멘트 소성로에 적용하고 있다9,10).

CB 설비를 시멘트 소성로에 적용하기 위해서는 현 수준에서 시멘트 소성로 시스템에서의 염소 등 순환 물질 거동 파악과 아울러 향후 투입 예정인 폐합성수지 등 대체 연료 사용계획을 토대로 염소 등 순환 물질 변화에 대한 예측이 필요하다. 시멘트 소성로 시스템에서 폐합성수지 사용량 증가와 CB 설비 설치에 따른 염소 성분 변화예측을 위해서 많은 연구가 진행되고 있는데, 일반적으로 염소 성분과 같은 순환 물질 mass-balance 측정 결과를 토대로 순환 물질 거동을 예측하는 Weber 모델이 주로 사용되고 있다11,12). 본 연구에서는 폐합성수지 사용량을 확대할 시멘트 소성로 시스템을 대상으로 염소 성분에 대한 거동 현황 및 mass-balance를 측정하였으며, Weber 모델을 사용하여 폐합성수지 사용량 증가에 따른 적정 CB 설비 용량을 검토하였다.

2. 실험방법

2.1. 분석 항목

원료, CB 분진 및 클링커에 함유된 염소 함량은 이온크로마토그래피(Thermo Scientific Dionex, ICS-1000)를 이용하여 측정하였으며, 유연탄 및 폐합성수지와 같은 대체 연료에 함유된 염소 함량은 전위차 측정기를 이용하여 질산은 용액으로 측정하는 방법을 사용하였다. 사용 원료에 함유된 황 함량은 포틀랜드 시멘트의 화학분석 방법(KS L 1520, 2021)에 준하여 분석하였다. 폐합성수지, 타이어 등 대체 연료에 대한 발열량은 고형연료제품 품질 시험·분석 방법(환경부 고시 제2014-135호)에 따라 분석을 진행하였다.

2.2. 시멘트 소성로 염소 거동 및 현황 분석

시멘트 소성로에서 염소 성분 변화 예측을 위해서는 적용 대상 시멘트 소성로에 대한 염소 거동 및 투입 원료에 대한 1차 휘발도 측정이 선행되어야 한다. 따라서 폐합성수지 사용량 증대 및 CB 설비 설치 예정인 국내 A 시멘트 소성로를 대상으로 투입되는 원료와 연료에 대한 염소 성분을 분석하였으며, 예열실 코팅 형성에 민감한 영향을 주는 황 성분에 대한 분석도 일부 진행하였다. 시멘트 소성로에 사용되는 원료 분석 결과를 Table 1에 나타냈으며, 시멘트 소성로에 투입되는 kiln feed(이하 KF라 칭함) 원료와 CB 분진에 대한 분석 결과를 Table 2에 나타내었다. KF 원료에서 염소 함량이 173 ppm으로 계산값인 143 ppm보다 높게 나타났는데, 이 결과는 시멘트 소성로에 투입된 염소 성분의 높은 휘발 특성으로 인하여 원료 밀과 집진기에서 포집된 염소 성분이 조합 원료와 함께 혼합되어 투입되기 때문이다. 그동안 문헌에서 보고된 CB 분진에서의 염소 함량은 8.58~23.9% 수준으로3,13,14,15) 본 연구에서 분석한 CB 분진의 염소 함량 10.77%는 통상적인 염소 함량 수준임을 알 수 있다. 최근에는 효율적인 염소 제거와 분진 발생량 최소화를 위하여 CB 설비에서 염소 농도가 적은 분진을 분리하여 시멘트 소성로에 재투입하고 염소 농도가 높은 분진만을 추출하는 기술들9,10)이 적용됨에 따라서 CB 설비에서 배출되는 분진에서의 염소 함량이 증가하고 있다.

Table 1.

Analysis of chlorine and sulfur contents in raw materials

Table 2.

Analysis of chlorine and sulfur content in kiln feed materials and bypass dust

| Material | Cl (ppm) | SO3 (%) | Note |

| Kiln feed raw materials | 174 | 0.23 | By-pass dust LOI : 15.25% |

| By-pass Dust | 107,700 | 6.60 |

시멘트 소성로에 투입되는 KF 원료 투입량, 클링커 생산량 및 유연탄과 폐합성수지와 같은 대체 연료 발열량 및 염소 함량을 분석하였으며 분석 결과를 Table 3에 나타내었다. 폐합성수지 발열량은 3,800 kcal/kg으로 유연탄 발열량 6,145 kcal/kg보다 적으며 염소 함량은 8,470 ppm으로 유연탄 염소 함량 624 ppm보다 14배 정도 다량 함유하고 있어, 향후 폐합성수지 사용량 증가와 시멘트 소성로의 안정적 운전을 위해서는 염소 성분 제어가 필요한 것으로 판단되었다. 시멘트 소성로에 투입되는 KF 원료, 예열실 hot mea1 및 클링커에서 10일간 염소와 황 성분 분석 평균값을 Table 4에 나타내었다. 예열실 hot meal에서 염소 및 황 함량은 각각 15,075 ppm 및 1.74%로 투입 원료의 염소 함량 174 ppm 및 황 함량 0.23%보다 많음을 알 수 있다. 이 결과는 염소 및 황 성분이 시멘트 소성로의 고온 분위기에서 휘발과 응축을 반복하면서 농축하는 현상으로써, 예열실에서 염소 및 황 함량이 “acceptable coating” 범위 내(염소 15,000 ppm 수준일 때 황 0.3~1.9% 수준)에 있어3) 예열실 hot meal에서 염소와 황 함량이 안정적으로 제어되고 있음을 알 수 있었다.

Table 3.

Raw material and fuel input, clinker production and calorific value and chlorine content

Table 4.

Analysis results of chlorine and sulfur content in cement kiln systems

| Kiln feed raw materials | Preheater | Clinker | |||

| Cl (ppm) | SO3 (%) | Cl (ppm) | SO3 (%) | Cl (ppm) | SO3 (%) |

| 174 | 0.23 | 15,075 | 1.74 | 365 | 0.57 |

시멘트 소성로에서 염소 성분에 대한 순환 거동을 수학적으로 예측하고 계산하기 위해서는 식 (1)과 같이 소성로에 투입되는 조합 원료에 대한 1차 휘발도(ε1) 측정이 필요하다. 1차 휘발도 측정을 위하여 조합 원료를 직경 1~1.5 cm가 되도록 성구하여 100±5 ℃에서 건조한 후, 600 ℃에서 30분 예열하고 1,400 ℃에서 30분간 열처리하여 조합 원료의 강열감량(Loss on ignition) 값과 염소 함량, 그리고 1,400 ℃에서 열처리한 시료의 염소 함량 분석 결과 및 이로부터 계산한 1차 휘발도(ε1)를 Table 5에 나타내었다.

3. 결과 및 고찰

3.1. 시멘트 소성로 염소 순환 거동 예측 모델과 염소 거동 파악

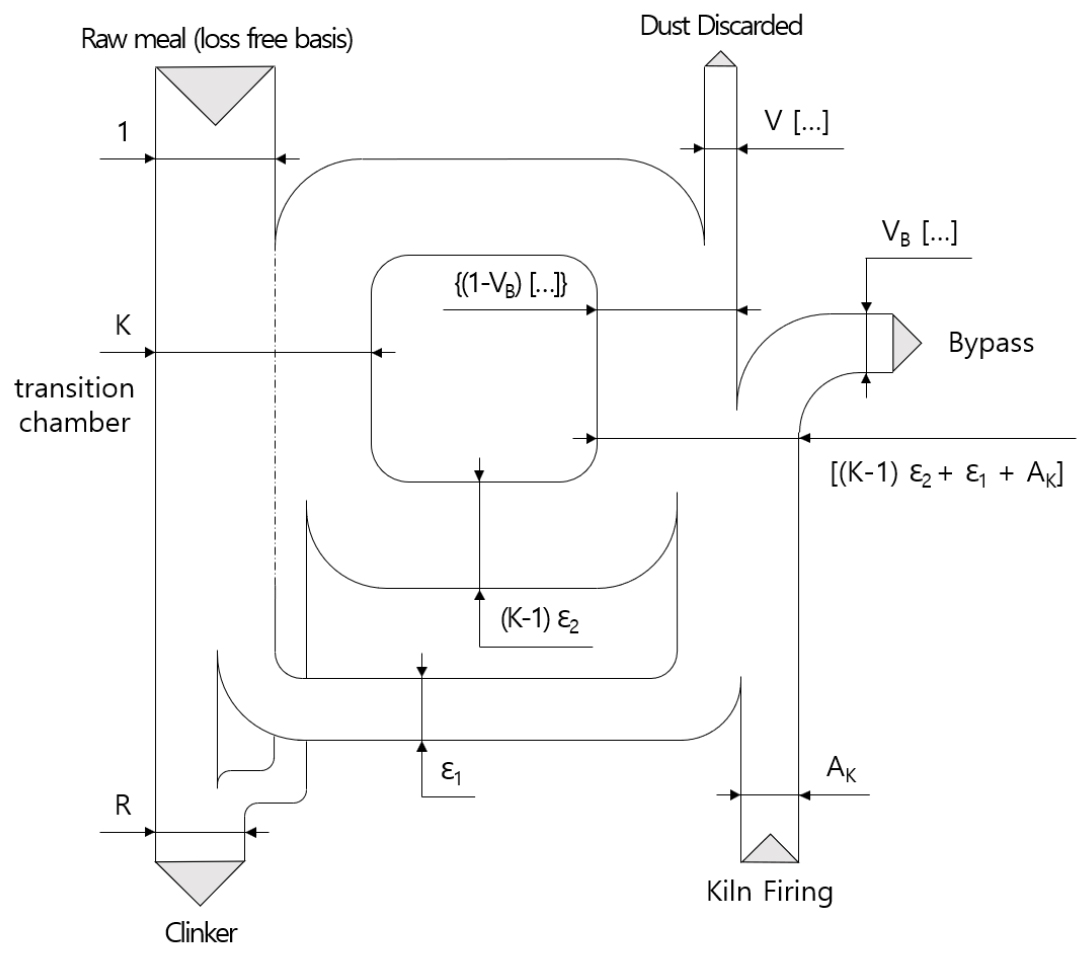

시멘트 소성로에서 염소 성분과 같은 순환 물질을 예측하는 모델은 Weber, Goldmann, Litzmann16)이 있다. Weber 모델은 시멘트 소성로 시스템에서 염소 성분과 같은 순환 물질 거동이 정상상태에서 다른 성분에 영향을 받지 않고 독립적으로 거동한다는 가정하에 계산하는 방법이다. 향후 시멘트 소성로의 주요 대체 연료 물질로써 사용 예정인 폐합성수지에 포함된 대부분 순환 물질은 염소 성분으로써, 황, 알칼리 성분과 같은 타 성분이 염소 성분 거동에 미치는 영향이 크지 않아 독립적으로 거동할 것으로 판단되었다. 따라서 본 연구에서는 폐합성수지 사용량 증대와 CB 비율 변화에 따른 시멘트 소성로에서 염소 거동 예측을 위한 수학적 모델로써 식 (2)와 같이 Weber 모델을 적용하였으며, Fig. 1에 순환 물질 거동 모식도를 나타내었다. 여기서 K는 순환 인자(Circulation factor)라고 하며 시스템계 내에서 투입 물질에 비하여 염소 성분과 같은 순환 물질이 어느 정도 농축되어 있는가를 나타낸다. ε1은 투입 원료 자체 휘발도인 1차 휘발도를 나타내며, ε2는 시멘트 소성로 시스템의 소성 분위기에 따라 변화하는 2차 휘발도이다. VB는 시멘트 소성로 배가스에서 염소 성분이 by-pass(CB) 하는 비율로써, 폐합성수지의 사용량을 증가시키거나 CB 비율을 변경할 때, 순환 인자(Circulation factor) K값과 투입 연료에서 염소 성분 비율(AK)이 변화되므로 Weber 모델의 적용을 통해 시멘트 소성로에서 염소 성분 거동을 예측할 수 있다16).

폐합성수지와 같은 대체 연료 사용량 증가와 CB 설비 적용에 따른 염소 성분 거동 변화를 예측하기 위한 Weber 모델 적용을 위해서는 시멘트 소성로에서 염소 성분 거동에 대한 현황 파악이 선행되어야 한다. 2.2절에 언급한 원료와 연료에서의 염소 함량 및 클링커와 CB 설비를 통해서 배출되는 염소 함량 데이터를 활용하여 시멘트 소성로에서의 단위 클링커당 투입되고 배출되는 염소 mass-balance를 측정하였으며 측정 결과를 Table 6과 Fig. 2에 표시하였다. 이때 투입 및 배출되고 남는 염소 함량은 배가스를 통해서 굴뚝(stack)으로 배출하는 것으로 계산하였다. Table 6 결과에서 알 수 있는 바와 같이 원료에서 투입되는 염소 함량은 0.22 g/ton·clinker이고 연료에서 투입되는 염소 함량은 0.448 g/ton·clinker로 2배 이상 많았으며, 이 결과는 투입 연료 중에 폐합성수지에 함유된 염소 성분이 많기 때문이다. CB 분진에서의 염소 함량은 107,700 ppm으로 사용 원료 염소 함량 144 ppm의 약 750배 수준임을 알 수 있으며, CB 비율 3.82% 조건에서 분진을 통해서 배출되는 염소 함량은 0.258 g/ton·clinker로 전체 투입되는 염소 함량의 39%가 배출되고 있음을 알 수 있다. Fig. 2에 시멘트 소성로 내부 염소 성분의 농축 정도를 파악하기 위한 예열실 hot meal에서의 염소 함량과 KF 원료의 염소 함량을 표시하였다. 예열실 hot meal 염소 농도는 1.5075%로 사용 원료 염소 농도 0.0144%보다 104.7배 수준인 것을 알 수 있다. 시멘트 소성로 KF 원료에서의 염소 함량은 0.0174%로 사용 원료 염소 농도 0.0144%보다 약 20% 정도 많게 나타나는데, 이것은 시멘트 소성로에서 휘발된 염소 성분이 예열실에서 응축되지 않고 원료 밀이나 집진기에 포집된 외부 순환 염소 성분 함량이 20% 수준이라는 것을 의미한다.

Table 6.

Mass balance of chlorine components in cement kilns (kg/clinker)

3.2. 폐합성수지 사용량 증가 및 CB 설비 적용에 따른 염소 거동 예측

시멘트 소성로에서 폐합성수지와 함께 투입되는 염소 성분 제어를 위한 CB 비율 검토를 진행하였으며 이를 토대로 시멘트 소성로에서 염소 거동을 예측하였다. 폐합성수지와 같은 대체 연료 사용량 증가는 시멘트업계의 탄소중립 목표 달성과 밀접한 관련이 있어 여건이 허락한다면 대체 연료 사용량을 증가하여야 한다. 하지만 시멘트 소성로 특성상 대체 연료 사용에 적합하지 않은 소성로가 있을 뿐 아니라 대체 연료 사용량 증대를 위한 투입 설비에 대한 투자비와 대체 연료 이송 거리 및 대체 연료 공급과 법규, 환경 적합성 검토 등 대체 연료 사용에 많은 제약이 있다. 따라서 앞에서 언급한 여러 가지 제약 요건에 대한 검토를 진행하여 대체 연료 사용에 적합한 소성로를 선정한 후에 가능한 다량의 대체 연료를 투입하는 것이 경제성이나 환경 측면에서 유리한 경우가 많다. 따라서 본 연구에서는 폐합성수지 투입량을 현재 투입하는 열량의 80% 이상을 대체하는 것을 목표로 하여 5개 구간으로 나누어 검토하였으며, 이에 대한 열량 대체율과 연료 사용 비율을 Table 7에 표시하였다. 이때 유연탄 및 폐합성수지와 같은 대체 연료에 대한 발열량은 Table 3에 있는 데이터를 이용하였다. Table 7에서 알 수 있는 바와같이 폐합성수지 투입량을 252 ton/day(현 수준)에서 900 ton/day로 증가함에 따라서 폐합성수지 열량 대체율은 22.8%에서 81.3%로 증가하였으며 유연탄 사용량은 433 ton/day에서 32 ton/day로 감소하였다. CB 비율은 예열실 hot meal에서의 염소 농도가 현재 시멘트 소성로 운전조건의 예열실 hot meal 농도보다 낮게 유지하는 것을 목표로 하였다. Sutou et al.17) 보고에 의하면 5% CB 수준에서 90% 수준의 염소 성분을 추출할 수 있으며, 10%를 넘어가면 알칼리 성분 제거가 가능하고 15%에서는 황 성분 제거와 더불어 다량의 고온 가스 배출에 의한 에너지 손실이 크다고 보고하고 있다. 따라서 에너지 손실을 최소화할 수 있는 적정 CB 비율을 파악하고자 폐합성수지 투입량(252~900 ton/day)과 CB 비율(0~12%) 변화에 따른 시멘트 소성로에서의 염소 거동을 예측하였다. 이를 위하여 현재 시멘트 소성로 운전조건(폐합성수지 252 ton/day, CB 비율 3.82%)에서 순환 인자(K), 연료에서 염소 성분 비율(AK), 이차 휘발도(ε2) 및 클링커에서의 순환 물질 잔여 비율(R)을 계산하여 Table 8에 표시하였다.

상기 검토 기준에 의한 예열실 hot meal과 클링커에서의 염소 함량 계산 결과를 Tables 9, 10에 나타내었다. Table 9의 예측 결과에서 알 수 있는 바와같이, 폐합성수지 투입량 900 ton/day, CB 비율 0%에서 예열실 hot meal 염소 함량은 250,770 ppm이며 CB 비율 3.82%와 6%에서 35,252 ppm과 23,340 ppm으로 염소 함량이 86%에서 91% 감소하였는데 이 결과는 5% CB 수준에서 90% 수준의 염소 성분을 제거할 수 있다는 Sutou et al.17) 연구 결과와 일치한다. 현재 시멘트 소성로 운전조건(폐합성수지 투입량 252 ton/day, CB 비율 3.82%)에서 예열실 hot meal과 클링커에서의 염소 함량은 각각 15,076 ppm과 365 ppm이며 CB 설비 증설 없이 폐합성수지 투입량을 900 ton/day로 증가할 때 예열실 hot meal에서 염소 함량은 15,076 ppm에서 35,252 ppm으로 증가하고 클링커에서의 염소 함량도 365 ppm에서 840 ppm으로 2.3배 증가하는 것으로 예측되었다. 폐합성수지 투입량 900 ton/day 조건에서 CB 비율을 3.82%, 6%, 8% 및 10%로 증가할 경우는 예열실 hot meal에서 염소 함량이 35,252 ppm, 23,340 ppm, 17,693 ppm 및 14,166 ppm으로 감소하였다. 따라서 폐합성수지 투입량을 900 ton/day로 열량 대체율을 80% 이상으로 증가하면서 예열실 hot meal과 클링커에서 현재 수준의 염소 농도를 유지하기 위한 이론적인 CB 비율은 10% 수준일 것으로 예상되었다.

Table 7.

Changes in heat contribution rate and fuel input due to increased input of waste synthetic resin

Table 8.

Circulation factor(K), secondary volatility (ε2), chlorine content in fuel (AK) and residual ratio (R) under current conditions

| Circulation factor (K) | Secondary votalility (ε2) | Chlorine content in fuel (AK) | Residual ratio (R) |

| 80.8568 | 0.9801 | 0.2079 | 1.6591 |

Table 9.

Calculation results of chlorine content in preheater hot meal according to waste synthetic resin input and bypass (Weber model) (unit: ppm)

Table 10.

Calculation results of chlorine content in clinker according to waste synthetic resin input and bypass (Weber model) (unit: ppm)

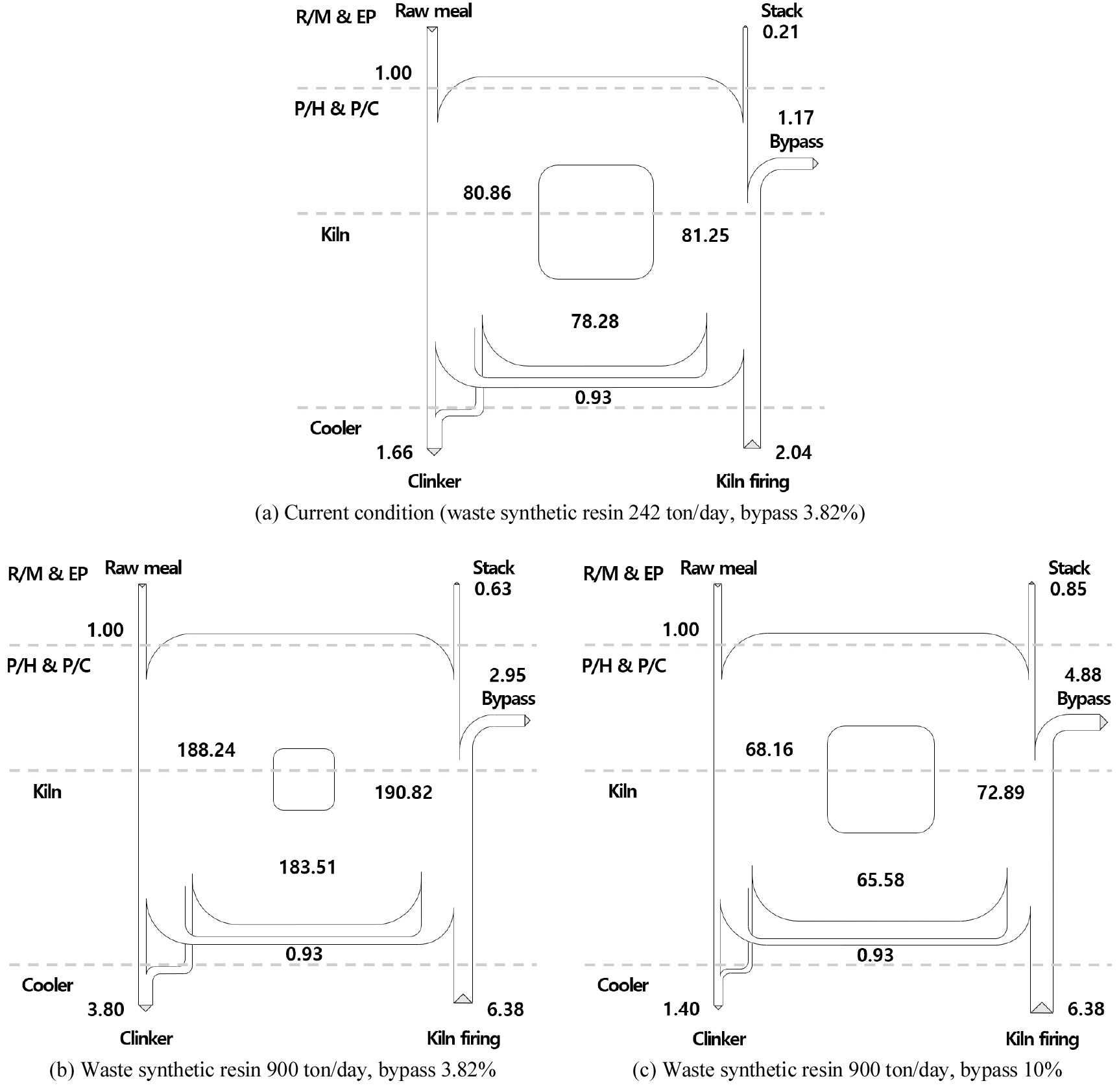

현재 조건(폐합성수지 252 ton/day, CB 비율 3.82%)과 폐합성수지 사용량 900 ton/day에서 CB 비율을 3.82%와 10%로 변화한 3가지 조건에서의 Weber 모델을 이용하여 계산한 염소 거동 변화를 Fig. 3에 나타내었다. 시멘트 소성로에서 염소 거동은 원료에서의 투입량 1을 기준으로 할 때 연료에서는 2.04 투입되고 클링커, CB 설비 및 stack에서 각각 1.66, 1.17 및 0.21 배출되는 것을 알 수 있다. 폐합성수지 투입량을 252 ton/day에서 900 ton/day로 증가하여 연료 대체율을 80% 이상으로 할 때는 연료에서 투입되는 염소 함량이 2.04에서 6.38로 3.1배 증가하며 순환 인자(K)는 80.86에서 188.24로 2.3배 증가하였다. 하지만 폐합성수지 투입량 900 ton/day에서 염소 CB 비율 3.82%에서 10%로 증가할 때 순환 인자(K)는 188.24에서 68.16으로 감소하여 현재(폐합성수지 투입량 252 ton/day, CB 비율 3.82%)보다 낮은 순환 인자(K) 값을 유지할 것으로 예상된다.

4. 결 론

시멘트 소성로에 투입되는 원료, 연료, 클링커, 예열실 hot meal 및 CB 분진에서의 염소 함량을 측정하였으며, Weber 모델을 이용하여 폐합성수지 사용량 증가와 CB 비율 변화에 따른 시멘트 소성로에서의 염소 거동을 예측한 결과는 다음과 같다.

1) 폐합성수지 발열량(3,800 kcal/kg)은 유연탄 발열량(6,145 kcal/kg)의 62% 수준이며 염소 함량(8,470 ppm)은 유연탄 염소 함량(624 ppm) 대비 14배 정도 다량 함유하고 있어, 향후 폐합성수지 사용량 증가를 위해서는 CB 설비 용량 증대를 통한 염소 함량 제어가 필요할 것으로 판단되었다.

2) 예열실 hot meal에서 염소 및 황 함량은 각각 15,075 ppm과 1.74%로써, 기존 문헌3)에 알려진 시멘트 소성로를 안정적으로 운전할 수 있는 “acceptable coating” 범위에 있어 예열실 hot meal에서 염소와 황 함량이 안정적으로 제어되고 있음을 알 수 있었다.

3) 시멘트 소성로에서 염소 성분 변화 예측을 위해 적용 대상 시멘트 소성로에 투입되는 조합 원료 자체의 1차 휘발도(ε1)를 측정한 결과 0.93임을 확인하였다.

4) 현재 시멘트 소성로 운전조건(폐합성수지 투입량 252 ton/day, CB 비율 3.82%)에서 염소 성분에 대한 mass-balance를 측정한 결과, 연료에서 투입되는 염소 함량(0.448 g/ton·clinker)이 원료에서 투입되는 염소 함량(0.22 g/ton·clinker)보다 2배 이상 많았으며, CB 분진을 통해서 배출되는 염소 함량(0.258 g/ton·clinker)은 전체 투입되는 염소 함량 대비 39% 정도인 것을 확인하였다.

5) 폐합성수지 투입량을 252 ton/day(현 수준)에서 900 ton/day로 증가함에 따라, 폐합성수지 열량 대체율은 22.8%에서 81.3%로 증가하고 유연탄 사용량은 433 ton/day에서 32 ton/day로 92.6% 감소할 것으로 예상된다. CB 비율 3.82%를 유지할 때 Weber 모델에 따른 예열실 hot meal에서 염소 함량은 15,076 ppm에서 35,252 ppm으로 증가하였으며 클링커에서의 염소 함량도 365 ppm에서 840 ppm으로 2.3배 증가하는 것으로 예측되었다.

6) 아울러 폐합성수지 투입량 900 ton/day 조건에서 CB 비율을 3.82%에서 10%로 증가할 경우는 예열실 hot meal에서 염소 함량이 35,252 ppm에서 14,166 ppm으로 감소하였다. 따라서 폐합성수지 투입량을 900 ton/day로 열량 대체율을 80% 이상으로 증가하면서 예열실 hot meal과 클링커에서 현재 수준의 염소 농도를 유지하기 위한 이론적인 CB 비율은 10% 수준으로 예상되었다.