1. 서 론

2. 본 론

2.1. 태양광 모듈의 설치 및 폐 모듈 발생

2.2. 태양광 폐 모듈 기초기반 및 대단위 처리공정 기술

2.3. 태양광 셀 폐 모듈 처리의 경제성 검토

2.4. 사업화를 위한 정책 및 방안제시

3. 결 론

1. 서 론

현재 전 세계적으로 환경오염, 지구온난화 및 에너지 수급 문제를 해결하기 위해서 다양한 대안을 제시하고 있지만, 아직 만족할 만한 해답을 찾지 못했다. 그러나 이러한 문제를 조금이나마 완화시키고 근본적인 방법을 찾기 위해서는 지속적이고 부단한 노력이 필요하다. 전술한 문제해결 방법 중 대체에너지 활용 기술의 개발은 근원적인 방안이 될 수는 없지만, 일부 대안으로 자리매김할 수 있을 것이다. 그중에서도 태양광 셀에 의한 전기에너지의 생산은 가장 비중이 크고 중요한 대체에너지 생산기술로 자리매김되어 세계 각국에서 태양광 셀의 제조가 대량 이루어지고 있고, 태양광 전기 설비의 시설량 및 사용 후 폐기량 또한 급격히 증가되고 있는 현실이다1,2). 전 세계 태양광 발전 누적 설비 규모는 2017년 414GW에서 2050년 6,862GW로 급격한 증가가 예상되며, 국내의 경우에도 2017년 5.7GW에서 2030년 41GW, 2050년 135GW로 가파른 상승이 예상된다3). 이에 따라 사용 후 태양광 모듈의 발생도 증가되고 있는데, 국내의 경우에는 2020년 233 ton 정도에서 2030년 19,077ton으로 급격한 증가가 예상된다4). 국외의 경우에는 2016년 44~250천 톤에서 2050년에는 60~78백만 톤으로 엄청나게 증대될 것으로 판단된다5). 이에 따라 사용 후 태양광 모듈의 처리는 환경오염 문제의 해결뿐만 아니라 자원 순환의 관점에서 볼 때 매우 중요하다. 그러나 전 세계적으로 태양광 폐 모듈의 리싸이클링은 일부 국가들을 중심으로 단순하게 시도된 바 있으나, 종합적이고 체계적으로 이루어진 바가 없다.

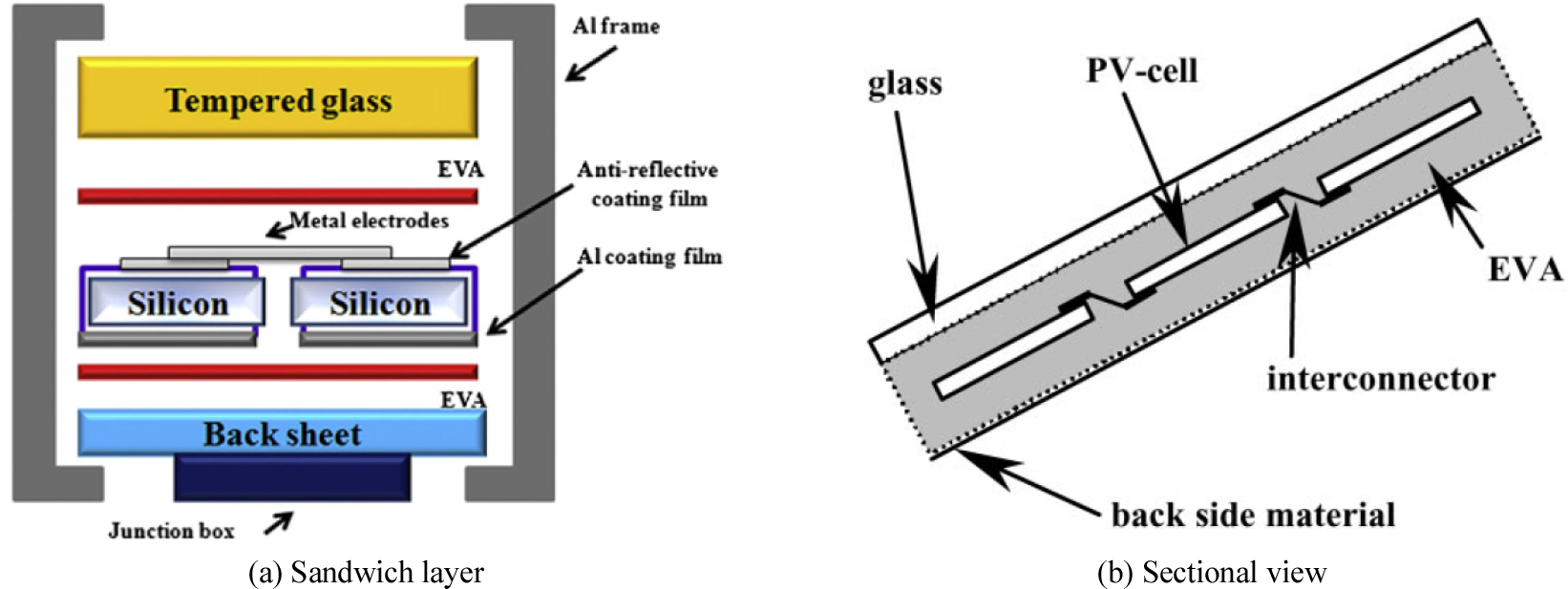

태양광 폐 모듈의 효과적인 재활용을 위해서는 먼저 cell의 구조 및 폐 모듈의 구성과 특성 파악이 이루어져야 하는데, 이에 대한 자세한 내용은 기 발표된 “사용 후 태양광 실리콘 모듈의 리싸이클링” 논문1) 및 “태양광 폐 모듈 자원화 기술 개발 및 Biz 모델 실증” 기술개발 최종보고서6)에 자세한 내용이 기술되어 있다. 특히 단위 태양광 모듈의 구조는 알루미늄 프레임, 강화유리, 실리콘 셀, ethylene vinyl acetate(EVA) 필름, back sheet 및 junction box 등으로 구성되어 있다. 대부분 이와 같은 기본적인 구조로 되어 있으나, 결정형 실리콘 셀과 박막 형태로 제조된 것도 있으니, 구분하여 재활용 기술을 개발하여야 한다.

태양광 폐 모듈의 실용화 리싸이클링 기술은 먼저 단위공정 기반 기술을 개발한 다음, 이를 기초로 하여 단위 기술들을 체계적으로 조합하여 경제성 확보가 가능한 대단위 종합처리공정을 확립하는 것이 바람직할 것이다. 단위 기술은 폐 모듈 성능검사, junction Box 분리, 알루미늄 프레임 해체, 강화유리 파ㆍ분쇄, 강화유리 박리, back sheet 분리 제거, 부착 EVA의 열처리, 실리콘 셀 중 유가금속의 침출, 구리 등 lead wire 성분의 분리 회수, 침출 용액 중의 유가금속 성분 침전회수 및 폐액의 환경친화적 처리 공정으로 나눌 수 있다. 이와 같은 기본단위 기술들은 경제성을 고려하여 단계별 처리 과정을 거치든지 전체 공정으로 분류하여 처리하는 것이 바람직할 것이다. 또한 대단위 상용화 기술은 환경부담이 없는 자동화 공정기술이 이루어져야만 경제성을 확보할 수 있을 것으로 판단된다. 그리고 태양광 폐 모듈 리싸이클링의 상용화를 위해서는 정부 차원의 정책적인 지원이 필요하고, 구체적인 활성화 방안이 제시되어야 한다. 즉, 국내 설치된 태양광 발전 폐 모듈의 년도/지역별 및 용도별 통계자료, 폐 모듈 발생 예상 시기 및 양, 용도 및 용량에 따른 철거와 운반의 책임자 선정, 철거 및 운반비용의 부담주체 선정, 수거 패널의 재사용기준 마련, 유해 물질 정보제공, 태양광 폐 모듈 설비의 체계적인 수거 체계의 구축이 필요하다6). 또한 태양광 폐 모듈의 리싸이클링 지원에 필수적인 생산자 책임제도(Extended Producer Responsibility, EPR) 등의 신속한 시행과 이에 관련된 태양광 폐 모듈의 리싸이클링 관련 기술개발 및 상용화 자금의 지원이 요구된다.

이와 같은 일반적인 정책지원 및 체계화도 중요하지만, 선행되어야 할 중요한 것은 법제화에 의한 안정적인 지원과 폐 모듈 처리의 기본 가이드라인의 규정, 폐 패널의 회수 및 재활용 시범사업 추진, 재활용 협의체 구성, 폐 패널 전문 재활용 업체의 육성, 재사용 패널의 인증기준 마련, 다양한 사전 및 사후 관련 시스템의 구축 등 구체적인 방안 마련이 필요하다.

이상과 같은 관점에서, 본 연구에서는 태양광 발전 모듈의 시설 및 폐 모듈 발생량과 처리현황, 폐 모듈 처리의 기본단위 및 대단위 처리기술, 경제성 검토와 사업화를 위한 정책 및 방안을 제시하고자 한다.

2. 본 론

2.1. 태양광 모듈의 설치 및 폐 모듈 발생

2.1.1. 태양광 패널의 제조 및 모듈의 설치량

주요 국가의 태양광(photovoltaic, PV) 패널의 생산량은 2010년 22GW에서 2017년 98GW으로 급격히 증가되었고, 향후에는 그 증가량이 더욱더 커질 것으로 생각된다7). 그리고 태양광 패널의 종류는 크게 나누어 실리콘 셀형 및 박막형으로 구분되는데, 그 특성에 따른 기간별 시장 점유율은 아래 Table 1과 같다1,8).

Table 1.

Market share of variable photovoltaic panels at intervals of five or ten years(Unit : wt%)

Table 1의 태양광 패널의 종류 및 기간별 특성에서 보는 바와 같이 실리콘 소재 패널이 대부분을 차지하고 있으나, 향후에는 일부 고가의 소재 및 환경오염 문제가 제기되고 있음에도 불구하고 박막을 이용한 패널의 제조량은 서서히 증가될 것으로 보인다. 국내의 태양광 패널의 생산은 한화큐셀 및 LG전자 등에서 2016년 기준 연간 5,800MW 정도 제조되고 있는데, 현재는 중국 등의 영향으로 경제성에 문제가 있어 많은 어려움에 직면해 있다6).

또한 태양광발전 패널의 설치량은 국내외에서 2017년도 414GW에서 2050년도 6,862GW로 폭발적인 증가가 예상되는데3), 이와 같은 현상은 앞서 제시한 이유에 기인되는 것으로서 가장 비중이 큰 대체 에너지원으로 각광을 받기 때문이다.

국내의 태양광 패널의 설치량은 2013년 530,721KW에서 2017년 5.7GW로 엄청난 성장세를 보였다. 국내 태양광 발전설비의 용도 및 기간별 누적 설치 현황은 Table 2에 나타낸 바와 같다9). Table 2에서 보는 바와 같이 누적 시설량은 지속적으로 증가하고 있고, 그중에서도 특히 발전용의 설치가 두드러지게 증가함을 알 수 있다.

Table 2.

Status of accumulate installation for photovoltaic electric generation at the domestic annually(Unit : kW)

2.1.2. 태양광 폐 모듈의 발생 및 재활용 처리

국내의 태양광 발전설비는 utility 규모 태양광 중심으로 2017년 5.7GW에서 지속적으로 성장세를 보이다가 2023~25년 정체기를 거친 다음, 2030년 41GW, 2050년 135GW로 다시 급증세를 보일 것으로 전망된다10). 전술한 전 세계 시설량에 따른 태양광 폐 패널의 발생량은 2016년 44~250천 톤에서 2050년 60-78백만 톤 규모로 기하급수적인 증가가 예상된다5). 특히 중국>미국>일본>인도>독일 순으로 폐 패널 배출이 예측되며, 한국은 2050년경에 전 세계 배출량의 2.5~3.0%를 차지하는 주요 배출국의 대열에 들어갈 것으로 예상된다.

태양광 폐 모듈 처리의 주요국의 처리현황6)을 살펴보면, 독일의 경우 Reiling Marienfeld Co.는 20만 톤/년 규모를 기계적 공정에 의해 처리하여 강화유리만 재활용하고 있으나, Exner Trenntechnik Co.는 실리콘 태양광 폐모듈 52천 톤/년을 종합적으로 처리하여 90% 정도의 재활용을 목표로 하고 있다. 미국의 경우에 First Solar Co.는 3개의 처리공장에서 꾸준히 CdTe 박막모듈을 2015년 기준 17,060톤 재활용 처리하고 있는 것으로 파악되었다. 그리고 네덜란드 Maltha Co.는 PV Cycle과 연계하여 주로 강화유리 재활용에 치중하고 있고, 이탈리아, 프랑스, 중국 및 일본에서는 재활용 기술 개발에 매진하여 현재 Pilot plant 시험 중인 것으로 파악되었다.

국내의 경우에는 산업통상자원부 및 환경부를 중심으로 대단위 처리(Pilot Plant Test)의 기술개발 및 상용화에 많은 노력을 기울이고 있다. 충북 테크노파크 및 한국에너지기술연구원에서는 정부의 지원 하에 종합적인 리싸이클링 기술개발은 물론, 지역 거점 집중화 처리시설과 Demo. Plant 운전에 심혈을 기울이고 있다. 그러나 현재까지 경제성이 확보된 폐 모듈 재활용 처리는 이루어지지 않았다. 2020년 3월 한국전력(주)는 막대한 연구개발비를 투자하여 원광전력(주)를 중심으로 대단위 처리기술을 개발하였다. 본 기술은 경제성 확보에 필수적인 생산자 책임제도가 시행되고, 일부 처리기술이 보완되면, 상용화를 이룰 수 있을 것으로 판단된다.

2.2. 태양광 폐 모듈 기초기반 및 대단위 처리공정 기술

2.2.1. 태양광 폐 모듈 처리의 기본 단위 기술

폐 모듈 처리를 위해서는 먼저 폐 모듈의 구조와 특성에 대한 정확한 이해와 더불어 적용 방법의 선정을 위한 과정별 기초실험이 효율적으로 이루어져야 한다. 기 발표된 논문에 의하면, 태양광 모듈의 구조는 일반적으로 Fig. 1과 같이 구성되어 있는데 태양광 셀의 종류에 따라서 약간의 차이가 있다11,12).

Fig. 1에서 보는 바와 같이 실리콘 소재 태양광 패널의 경우, 패널은 무기 및 유기 성분으로 구성되어 있는데, 아랫부분부터 접속 상자(junction box), polyvinyl fluoride 성분의 백시트(back sheet), ethylene vinyl acetate(EVA), 강화유리(tempered glass) 및 알루미늄 프레임으로 구성되어 있다. 특히 태양광 셀들은 상호 연결된 상태로 접착력이 매우 강한 EVA 속에 존재하여 노출되지 않기 때문에, 유가금속 회수 시 침출제와의 반응이 어려울 것으로 판단된다. 이와 같은 구조와 특성을 고려하여, 대단위 처리공정에 적용할 기본단위 기술의 조건을 확립하여야 한다.

첫째, 분리 수거된 태양광 폐 패널의 성능검사를 통하여 재사용(reuse), 재제조(remanufacturing) 및 재활용(recycling) 여부를 결정하여야 한다. 현재까지 성능검사의 정확한 기준이 없어 어려움을 겪고 있지만, 기술 개발을 통하여 자체 제작한 기기 및 자체 기준(신규패널 대비 80% 이하 시 재활용 대상으로 분류)을 활용하였다.

둘째, 폐 패널의 알루미늄 프레임 분리 작업은 수작업을 통해 이루어질 수도 있지만, 생산성을 고려할 때 적절하지 않기 때문에 자동 유압 기계 시스템을 이용한 프레임 제거 및 회수장치를 제작ㆍ활용하였다. 이때 해체 장치의 규격 및 속도는 대단위 처리를 고려하여 전반적인 물질수지(mass balance)가 균형을 이루도록 하였다.

셋째, 알루미늄 프레임이 제거된 폐 패널은 강화유리 제거를 위해 파ㆍ분쇄 과정을 거쳐야 한다. 각종 파ㆍ분쇄 장비와 기구가 있지만, 모듈의 크기, 두께 및 구성을 고려할 때, 파ㆍ분쇄 방법은 톱니 날 형태의 압착식 분쇄 방법 활용이 바람직한 것으로 판단되어 폐 모듈이 통과될 수 있는 크기의 roller 형태 파ㆍ분쇄기를 채용하였다.

넷째, 파ㆍ분쇄 공정 통해 강화유리 상부는 모듈로부터 분리되나, EVA 필름에 의해 태양전지에 부착된 부분의 강화유리는 분리되지 않고 모듈에 남아있는 상태이다. 강화유리의 완전한 박리를 위한 후속공정으로, 파ㆍ분쇄기를 통과한 폐 모듈은 가열기능을 갖춘 회전형(roller type) 구동장치에 투입된다. 본 장치은 접착력이 강한 전면 EVA 필름을 분리하기 위한 열원으로써 heating knife(scraper)를 활용하는 것을 특징으로 한다. 특히 접착력이 강한 EVA에 유리 성분이 부착되어 있어 완벽하게 박리 제거하는 데는 많은 어려움이 예상되므로 치밀한 장치 설계 및 운전이 요망된다. 또한 강화유리가 박리된 실리콘 셀 후면에는 EVA와 back sheet가 부착되어 있는데, back sheet를 열 팽창 시켜 분리 제거하기 위해서는 셀 모듈을 절단하여 소형화한 다음 적정용액 속에 침지시켜야 한다. 이와 같은 처리공정은 하나의 장치에서 연속적으로 이루어지는 것이 바람직하다.

다섯째, back sheet는 가온된 N-methyl-2-pyrroliclone (NMP) 용액에 침지하여 back sheet를 팽창 분리시킴으로서 제거가 가능하다. 이때 NMP 용액의 농도, 온도 및 침지 시간 등이 back sheet 팽창 제거에 주요 변수가 되고, 연속적인 처리 공정의 실현 여부가 경제성 및 생산성을 좌우하므로 장치 제작과 운전에 많은 고려가 요구된다.

여섯째, 실리콘 셀 모듈 중에 함유된 유가금속 회수를 위해서는 먼저 셀 모듈을 분쇄하고, 열처리를 통하여 EVA 성분을 완전히 제거시킨 다음, 산 침출, 침전 및 여과의 단계를 거쳐야 한다. 특히 유가금속 종류에 따른 침출제 및 침전제를 선정하고 다단계 선별 여과 시스템을 구축하여야 만이, 셀 모듈 중에 함유된 구리 및 알루미늄 선의 여과 분리 및 비교적 순도가 높은 실리콘 분말 성분으로 분리 회수가 가능하다. 은 성분을 비롯한 고가의 유가금속은 침출액의 두 번째 선별 여과 후 얻어진 모액에 적절한 침전제를 가하여 해당 성분을 침전 여과함으로써 분리 회수 할 수 있다. 이때 침출 및 침전 반응조는 사용하는 시약, 용량, 온도, 반응 분위기 및 연속 조업을 고려하여 설계 제작되어야만, 최소한의 단위공정 내에서라도 지속적인 조업이 가능할 것이다. 그리고 여과는 여러 가지 방법이 있지만, 중력, 가압 및 진공여과 방법 중 효율 및 경제성을 고려하여 결정하여야 하나 기초연구내용들을 비교한 결과, 연속조업이 가능한 중력 및 진공여과가 가장 적절한 것으로 판단되었다.

일곱째, 유가금속 성분을 침전 회수한 다음의 여액 중에는 납을 비롯한 유해 성분의 금속 이온이 함유되어 있기 때문에, 여액 폐기 전 유해 성분은 제거되어야 한다. 유해 성분 제거를 위한 방법으로 이온교환수지 및 용매 추출법을 이용하기도 하나 이는 처리비용이 매우 높다. 일반적인 방법으로 폐수를 저장조에 체류시킨 뒤, 산 및 알칼리를 첨가하여 산도(pH)를 조절함으로써 유해 금속이온을 침전시키고, 상등액을 방류 폐기하는 방법이 가장 유용할 것으로 판단된다.

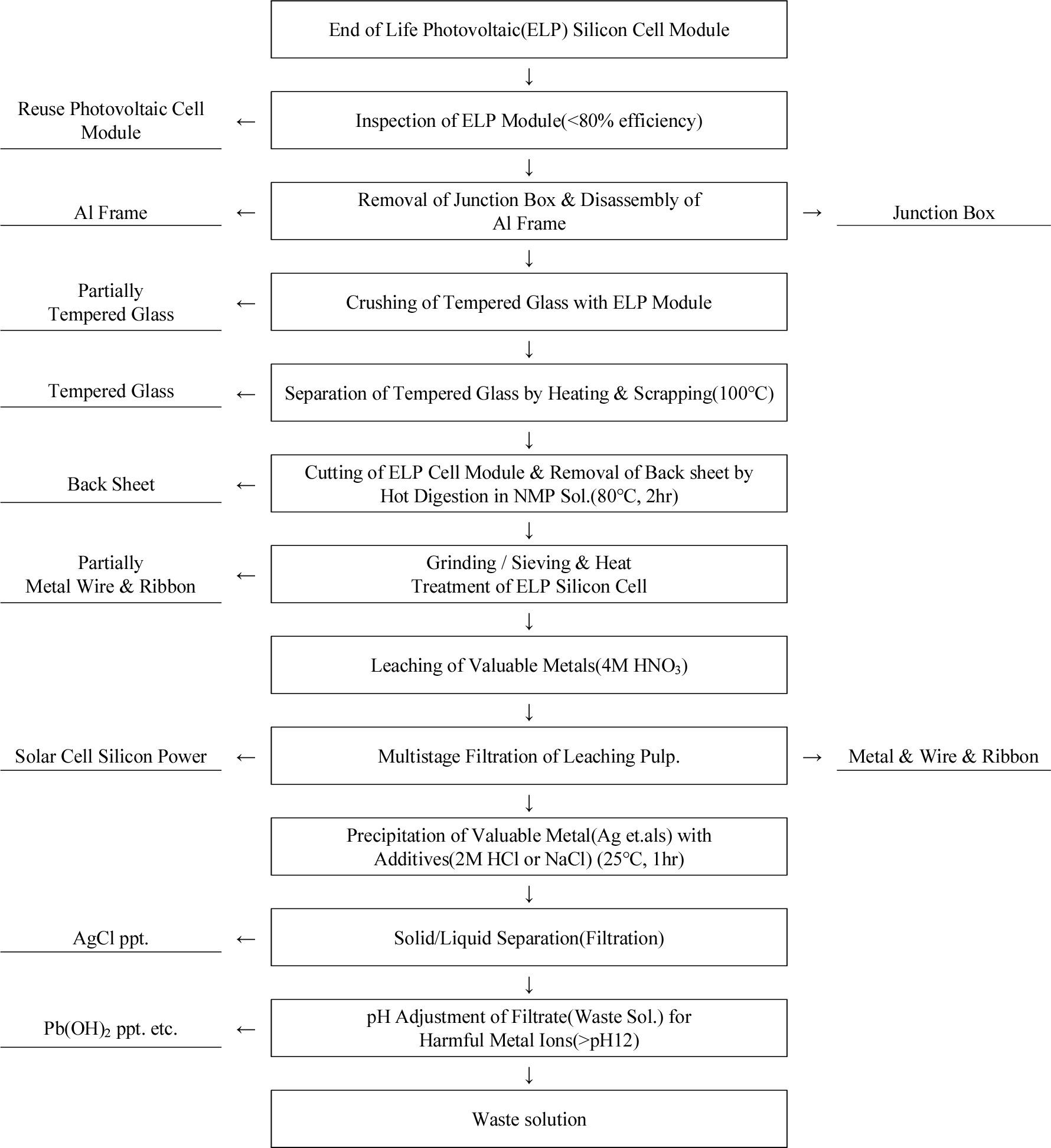

이상과 같은 기초연구 결과를 기반으로 태양광 발전용 폐 모듈 처리의 공정을 구성하였고, 각 재활용 공정의 개략적인 조건을 아래 Fig. 2에 나타내었다.

Fig. 2의 공정도에서 보는 바와 같이, 태양광 실리콘 폐 모듈의 리싸이클링 공정은 대단히 복잡하여 많은 비용이 소요될 것으로 판단되므로, 가능하면 공정을 단순화 및 자동화함으로써 운전비용을 최소화하여야 한다. 이를 고려하여 다음에 기술할 대단위 처리공정은 단순화된 공정을 확립하였고, 폐 모듈 1ton/day 처리용량의 장치 설계 제작 및 설치, 운전함으로써 얻어진 결과를 기초로 하여 최적 공정의 확립과 경제성 검토의 기본 자료로 삼고자 하였다.

2.2.2. 태양광 폐 모듈 처리의 주요 대단위 처리기술6)

1) 태양광 모듈의 종류 및 구성

태양광 모듈은 중국 Yingli Co., 한화큐셀 Co., LG 네온 클럽 Co. 및 JA Solar co. 등에서 제조하고 있으나, 제조사 및 제조 모델에 따라 크기 및 구성 성분이 약간 다를 뿐 대부분 비슷한 규격을 가지고 있다. 이 중 가장 널리 보급된 태양광 모듈은 Yingli Co.의 제품이다. 폐 모듈로 대량 발생이 예상되는, Yingli Co.의 제품을 대단위 처리기술 개발 시료로 선정하였다. 선정 시료의 단위 셀 구성은 Table 3과 같다6).

Table 3.

Material compositions of photovoltaic module in Yingli solar product

Table 3에서 보는 바와 같이 선정 시료의 단위 셀은 80% 정도가 강화유리 성분이고, 나머지는 유가금속, EVA film 및 back sheet로 구성되어 있다. 단, 가장 가치가 있는 은 성분은 포함되지 않거나 미량 함유되어 있었다.

단위 셀로 이루어진 모듈 패널 1개는 일반적으로 6*10 cell로 구성되어 있고, 이를 알루미늄 프레임이 감싸고 있는 형태이다. 패널의 조성 및 무게는 Table 4와 같다.

Table 4.

Composition ratios of module panels(6*10 cells)

Table 4에서 보는 바와 같이 강화유리를 제외한 주요 성분은 Al frame, back sheet 및 EVA 성분이고, 알루미늄 프레임을 포함한 전체 패널 내 알루미늄 프레임의 무게 비중은 약 22%이다.

2) 태양광 폐 모듈의 성능검사

태양광 모듈에 대한 출력 성능시험은 설계의 적격성 확인과 형식 승인을 위한 것으로 KSC8561(IEC 60904, JIS 8912) 규격에 명시되어 있으나, 이는 태양광 모듈 제작 기준에 관련된 것이다. 일부 사용 중인 장치는 정밀성능 분석용으로 매우 고가이기 때문에, 재활용 시험의 현장에서 사용 후 태양광 모듈의 성능검사에 적용하기는 어렵다. 이에 따라 폐 모듈의 전기 발생량 측정하고 해당 모델의 정격 성능 데이터를 확보ㆍ비교함으로써 재사용 및 재활용(recycling) 여부를 단순하게 판단하고자 모듈 성능검사기를 자체 제작하였다.

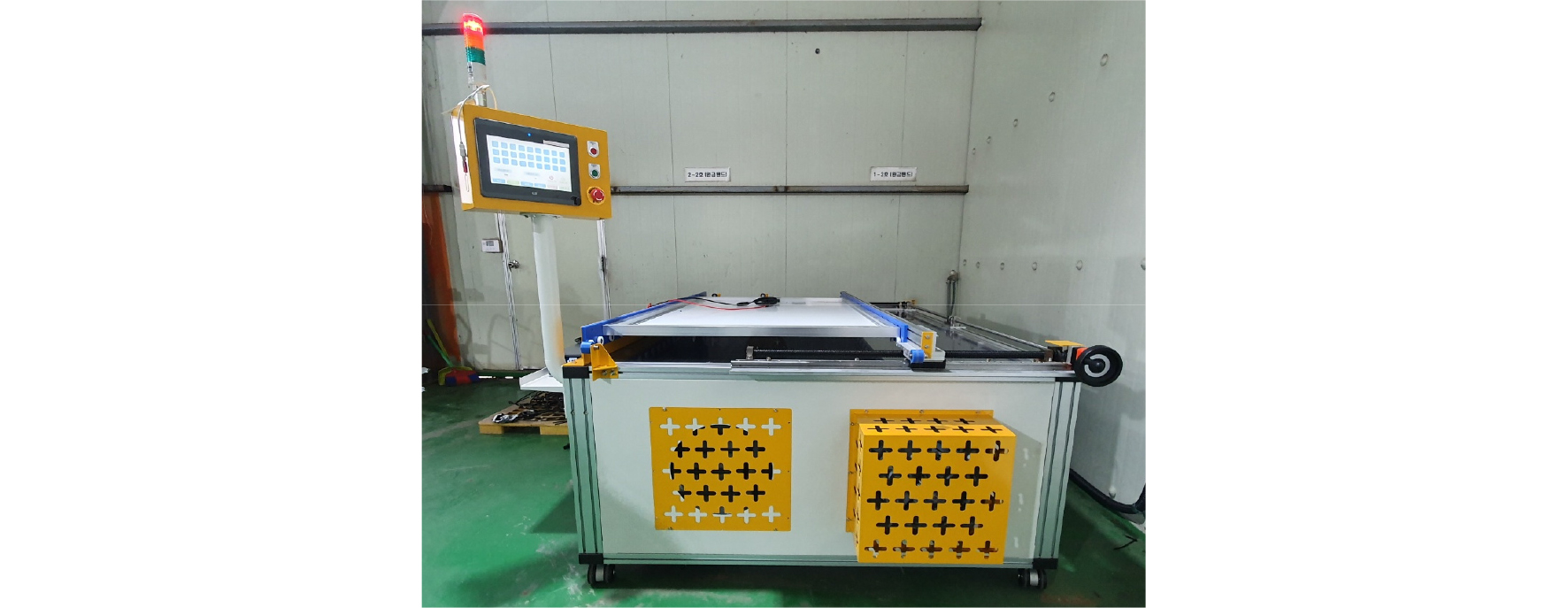

설비는 사용 후 태양광 모듈의 크기를 고려하였고, 설비 하부는 고가의 제논 램프 대신 할로겐램프를 장착 설비 상부는 투명평판으로 구성함으로써 램프의 빛이 상부로 조사되도록 하였다. 이때 측정을 위해 투명 평판과 사용 후 태양광 모듈의 강화유리가 평행이 되도록 하였고, 모듈의 투입 및 배출이 용이하도록 구성하였다. 성능 결과는 전류전압 커브로부터 환산 계산된 계기판의 결과값으로 판단하였다. 폐 모듈 성능검사 장치의 구체적인 설비 사양은 Table 5와 같다.

Table 5.

Specification of efficiency inspection apparatus for ELP cell module

Table 5의 설비 규격에 의하여 제작 설치된 성능검사 장치의 모습은 Fig. 3과 같고, 운전에 의한 작업성 평가 결과 모듈 1장 당 처리시간은 60초 이내로서, 1일 5시간 작업 시 약 300매(5.4ton) 이상 처리가 가능하다.

3) 폐 모듈 중의 알루미늄 프레임 해체공정

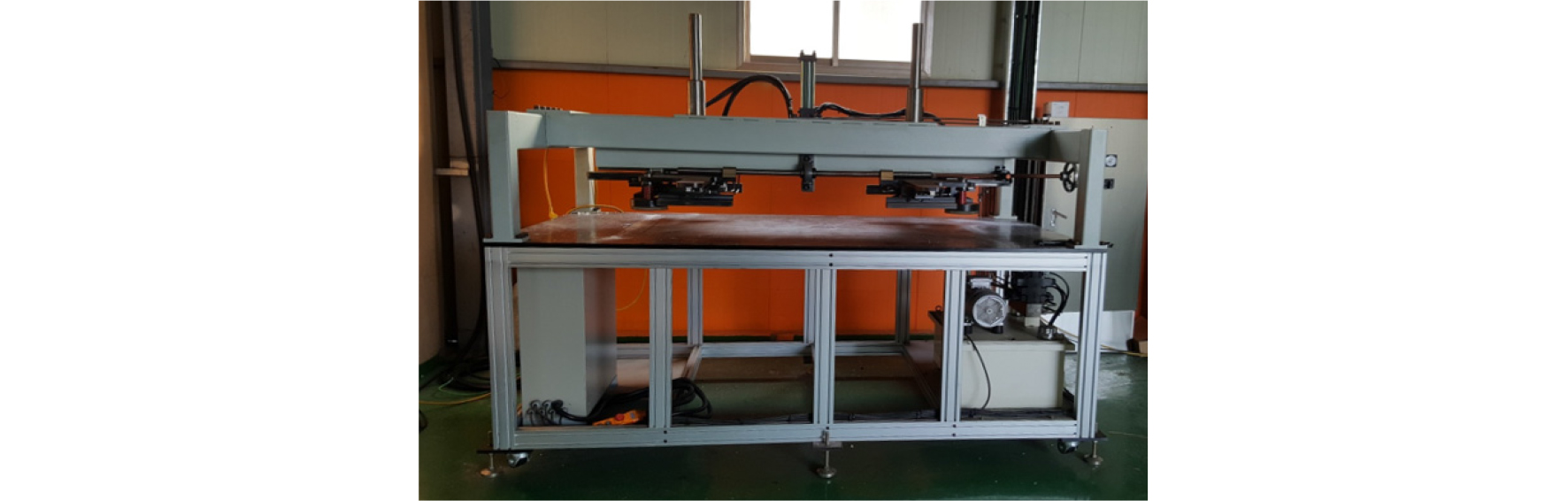

폐 모듈 중 접속상자(junction box)를 분리한 다음, 알루미늄 프레임이 분리 회수되어야 하는데, 이는 기계적 힘을 이용하여 연속적으로 처리하여야 한다. 해체 분리장치는 본체 구조물, up&down 컨베이어 테이블, 분리장치 및 구동을 위한 유압기로 구성되어 있다. 분리장치는 태양광 모듈의 크기가 제조사별로 상이한 점을 고려하여 모든 모듈 적용 범위를 설계에 반영함으로써 모든 제품에 사용 가능토록 하였다. 또한 프레임의 분리는 개체별 방식이 아닌 일체형으로 한 번에 해체 분리되도록 하였고, 설비구성은 본체, 테이블, 프로파일 분리, 유압유니트 및 control panel 등으로 되어있다. 구체적인 알루미늄 프레임의 해체 분리 장치의 설계 사양은 Table 6과 같다.

Table 6.

Specification of separation apparatus of Aluminum frame for ELP cell module

Table 6에 제시한 설계 사양에 의해서 제작한 알루미늄 프레임 분리장치를 Fig. 4에 나타내었다. Al frame 분리 공정은 다음과 같다. Base plate 위 중앙에 태양광 모듈을 위치시킨 뒤 설비를 작동하면, 상하 컨베이어에 의해 압착 플레이트가 아래 방향으로 이동한다. 압착 플레이트는 베이스 플레이트 위에 위치한 모듈에 수직 방향의 일정 압력을 가함으로써 모듈을 베이스 플레이트에 고정한다. 압착 플레이트의 분리 지그가 네 방향으로 이동하여 알루미늄 프레임을 바깥 방향으로 밀어내고 알루미늄 프레임은 모듈로부터 분리된다. 분리가 완료되면 분리 지그는 중앙으로 이동하고 압착 플레이트가 본래 위치로 이동하여 초기 상태가 된다.

4) 강화유리의 파쇄공정

폐 모듈 중 알루미늄 프레임을 분리한 다음, 태양광 폐 모듈에 부착된 강화유리를 분리 회수하기 위해 강화유리를 파쇄하였고, 파쇄 과정 중 일부 유리가 회수된다. 파쇄기는 기계 몸체, 기어박스, 드라이브 장치, 파쇄 및 압착 roller, 하부 hopper, 압착 roller 조정 및 control panel 등으로 구성되어 있다. 파쇄 roller는 하부 측에 고정되어 회전하되 좌우로 움직임이 없도록 하고, 압착 roller는 상하로 조정이 가능하게 함과 동시에 모듈 두께에 따라 조절이 가능하도록 설계되었다.

즉 상하부 roller는 2개소에 웜기어와 축을 설치함으로써 상하 간격 조정이 가능하도록 하는 특징을 가지고 있다. 구체적인 강화유리 파쇄 장치의 설계 사양은 Table 7과 같다.

Table 7.

Specification of roll crushing apparatus of tempered glass

Table 7에 제시한 설계 사양에 의해서 제작된 Fig. 5와 같은 강화유리 파쇄기를 이용하여 모듈 패널에 부착된 강화유리를 파쇄하고, 일부 파쇄 분리된 강화유리를 회수한다.

이때 파쇄기 작동은 다음과 같다. 태양광 모듈은 파쇄 roller와 정면으로 마주 보게 위치시킨 후, 상부 roller와 하부 roller 사이에 인입한다. 태양광 모듈은 1차 파쇄 roller가 회전하면서 2차 파쇄 roller부 방향으로 이동되는데, 2차 파쇄 roller의 상하부 틈으로 모듈이 들어가면서 본격적인 파쇄가 진행된다. 태양광 모듈의 두께에 따라 상하부 roller gap을 조절하여 원만한 파쇄가 이루어지도록 하고, 1차 파쇄만으로 충분하지 않을 때는 파쇄기에 모듈의 통과 횟수를 증가시켜 파쇄하는 것이 효과적이다.

5) 파 분쇄된 강화유리의 열분리 공정

강화유리가 파쇄된 태양광 폐 모듈 중의 유리 성분은 EVA 성분의 접착제에 의해 단단하게 부착되어 분리 회수가 용이하지 않기 때문에, 강화유리를 더 작게 분쇄하거나 모듈에 열을 가하여 EVA 성분을 이완시킨 뒤 강화유리를 분리해야 한다. 이와 같은 분쇄 및 열 박리 장치는 매우 복잡하고, 제작상에 많은 어려움이 예상되므로 설계에 신경을 써야 한다.

강화유리 열박리 장치는 크게 모듈 이송부, 가열부 및 탈각부로 구분하여 제작 설계를 진행하였다. 이송부는 상하 roller와 rail로 구성되어 있는데, 모듈은 상하부 roller 사이에 투입되고 하부 측면에 설치한 air cylinder에 의해 모듈 전면에 압력이 가해지게 하여 설비 내에서 모듈 이탈 방지 및 이동 방향을 일정하게 할 필요가 있다. 그리고 상하 roller 간의 충분한 이격거리를 조정함으로써 다양한 두께의 모듈을 수용할 수 있어야 한다. 가열부는 1차 및 2차 이송 rail 하부에 열원 장치를 각각 5개씩 설치하여 충분한 열을 공급할 수 있도록 하고, 온도조절 또한 가능하도록 하였으며, 균일한 온도 형성을 위해 가열부 측면에 공기 주입 장치를 부착하였다. 또한 강화유리 탈각부(scrapper)는 탈각 날이 부착된 톱니바퀴 형태의 탈각 roller가 장착되어 있는데, 탈각 날은 roller 외경에 총 6set로 구성되어 있고, 간격 조절은 물론 날의 교체가 가능하도록 설계하였다. 그리고 탈각 분리 시 발생한 미세한 유리 및 먼지 등의 분진을 제거하기 위해 집진기를 설치하였다. 강화유리의 열박리 장치의 구체적인 설계 사양은 Table 8과 같다.

Table 8.

Specification of heating separation apparatus of crushed tempered glass

Table 8에 제시한 설계 규격에 의해서 제작된 Fig. 6과 같은 강화유리 박리 장치를 이용하여 EVA에 단단히 부착된 강화유리 성분을 효과적으로 분리 회수 한다.

이때 열 박리 장치의 일반적인 작동은 전술한 강화유리 파쇄 장치의 구동과 비슷하나, 설계 규격에서 설명한 바와 같이 열원 장치와 knife가 장착되어 있고, 진동 장치가 부착된 점에 큰 차이가 있다. 즉 강화유리가 파쇄된 모듈 상부(강화유리면)를 60~100℃로 가열하여 EVA의 접착력을 저하시킨 다음, 단단한 열원 knife로 유리 성분을 밀어내는 방식으로 모듈에서 강화유리를 탈각 분리한다. 그리고 열박리 장치에는 mock-up 장비가 장착되어 있는데, 장비는 원통형 투입 roller 및 톱니바퀴 구조로서 날을 형성한 탈각 roller가 있다. 본 장치에서 가열된 태양광 모듈은 열원 적용 탈각 분리 mock-up 장비에 일정 방향과 속도로 roller에 의해 이송되는데, 이송 중 회전하는 탈각 roller의 날이 강화유리에 접촉함으로써 강화유리는 접착력이 저하된 EVA로부터 박리된다. 탈각 박리 시험 결과, 강화유리의 대부분이 제거됨을 확인할 수 있다. 즉 강화유리의 파쇄 및 분리 공정을 통해서 유리 성분의 98%가 회수되었다.

6) 태양광 폐 모듈에 부착된 back sheet의 제거공정

강화유리가 분리된 모듈로부터 back sheet 및 EVA를 제거하기 위한 방법으로 고온 열처리 법이 용이하나, 처리 대상의 부피가 크고, 연소 시 환경 유해가스 성분이 다량 방출되므로 유기용매를 사용하여 팽창 분리 및 제거하는 것이 바람직할 것이다. Back sheet 성분의 팽창 분리에는 Ethyl&Buthyl Acetate 등 여러 종류의 유기용매가 이용될 수 있으나, 비교적 낮은 온도와 짧은 시간 안에 침지시켜 팽창 분리하는 데는 환경친화적인 N-methyl-2-pyrrlidone(NMP) 유기용매가 가장 효과적이었다. NMP용액에 모듈을 침지 시킬 수 있는 장치는 온도조절, 모듈의 투입과 배출 및 효과적인 팽창 분리를 위한 초음파 진동을 줄 수 있는 기능을 가지고 있어야 한다. Back sheet 성분을 팽창 분리시키기 위한 유기용매 침지 장치의 설계 사양은 Table 9와 같다.

Table 9.

Specification of swelling separation apparatus of back sheet component

Table 9의 설계 규격에 의해서 제작된 back sheet 제거 장치 모습은 Fig. 7과 같고, 운전은 아래와 같은 조건과 방법에 의해서 이루어진다.

Back sheet를 제거하기 위해서는 먼저 강화유리의 박리 후 소분한 모듈을 80℃ 정도로 가열된 NMP 용액 속에 침지시킨 다음, 1시간 이상 ultrasonic vibration 분위기에서 유지한다. 용액 중의 치구 속에 위치한 모듈의 back sheet가 충분히 팽창된 후, 용액 외부로 꺼낸 후 벗겨내면 back sheet는 비교적 간단히 제거된다. 이때 back sheet는 완전히 팽창 분리되지만, back sheet의 안쪽에 위치한 EVA는 일부만 제거되므로 유가금속 회수를 위한 후속 공정의 효율성을 위해서 열처리(500℃, 1hr)를 하여야 한다. 즉, back sheet가 팽창 분리된 태양광 모듈들은 현저히 부피와 양이 축소되어 열 처리 시 큰 비용을 들이지 않고도 EVA 물질을 제거할 수 있다. 이와 같이 처리하여 얻어진 셀 모듈은 분쇄 후 유가 금속 회수의 후속 공정에 투입된다.

7) 태양광 셀 중의 유가금속 회수 공정

태양광 셀 중에는 Table 3의 조성에서 보는 바와 같이 유가금속으로 회수할 수 있는 양이 많지 않지만, 은 성분을 포함한 일부 미량 금속의 용해 후 시료들의 입자크기 차이를 이용하여 1차 여과하면 metal wire 및 ribbon을 얻을 수 있고, 2차 여과하면 순도가 높은 실리콘 셀 성분의 분말과 유가금속이 용해된 여액을 얻을 수 있다. 이와 같이 질산 침출 여과 처리 후 얻어진 여액에 은을 회수하기 위해 염산 혹은 NaCl을 첨가하면, AgCl 침전물 형태로 은 성분을 회수할 수 있다. 이때 침출 및 침전 반응기로 사용하는 용기는 조건 부여의 일부가 다를 뿐 크기와 용량 및 조작 방법이 동일하다. 이와 같은 특성을 가진 침출 및 침전 반응기는 Table 10에 나타낸 설계 규격에 의해서 2기 제작되었고, 현장에 설치된 장치의 모습은 Fig. 8과 같다.

Table 10.

Specification of leaching & precipitation reactor of ELP module

태양광 셀 중에 함유된 유가 금속들을 회수하기 위해서는 먼저 100L 반응조에서 셀 분말의 질산 침출 후, 다단 여과를 통하여 1차 용해 침출되지 않고 고체 상태로 있는 조대한 금속 wire 및 ribbon 물질을 얻고, 2차 여과를 실시하여 미립의 순수한 실리콘 분말을 회수한 다음, 침전조에 이송된 2M HCl 혹은 NaCl을 가하여 용해된 은 성분을 AgCl 침전물 형태로 여과 회수하여야 한다. 특히 다단 여과 분리 회수를 위해서는 여과기기의 선정이 매우 중요한데, 본 시험에서는 각각의 조대한 금속 wire 및 ribbon과 실리콘 셀 분말을 효과적으로 분리하기 위한 1mm 및 0.1㎛ 크기의 여과포가 장치된 진공여과기를 이용하였다.

이때 침출조건은 광액농도 15vol. %(30kg, module 30ea., ≒65cells), 반응온도 80℃, 반응시간 2hrs, 교반속도 500rpm, 침출제 4M HNO3과 같고, 침전 조건은 반응온도 상온, 반응시간 1hr, 교반속도 500rpm, 침전제 2M HCl 농도로 하였다. 이상과 같은 조건에서 침출 및 침전 반응 후 얻어진 유가금속의 순도는 동 및 알루미늄 wire의 경우 99% 이상이었고, 실리콘 성분의 순도는 98% 이상임을 확인하였다. 그러나 유가 금속 회수 시 은 성분의 양과 금속 wire 및 ribbon 양이 매우 적어 경제성에 문제가 있다는 사실도 알 수 있었다.

8) 유가금속 회수 후 여액 중 유해 성분의 제거공정

유가금속 회수 후 여액 중에는 미량의 금속 및 산 성분이 함유되어 있는데, 이를 회수 또는 제거하기 위해 이온교환 및 용매 추출법을 이용하기도 하나, 이와 같은 추출 분리 회수 방법은 효율과 비용면에서 많은 문제가 존재하므로 적용하기가 쉽지 않다. 그러므로 본 기술개발에서는 발생된 여액을 2,000L 규모의 용기에 모은 후, 산도를 조절하는 중화처리 과정을 거쳐 금속 수산화물 침전으로 정치시킨 다음 제거하는 것이 바람직할 것이다. 중화 침전 시 적당량의 NaOH 알칼리 시약을 가하면 폐기물 여액의 pH가 12 이상으로 증가되어 대부분의 금속이온이 수산화물 침전을 형성하므로 간단히 제거할 수 있다. 특히 여액 중에 함유된 유해 성분인 납 이온이 Pb(OH)2침전물로 제거되므로 유해한 폐액 처리에 매우 효과적이다13).

9) 태양광 셀 폐 모듈의 대단위 처리의 공정개요

전술한 Fig. 2의 자세한 기초공정과 대단위 처리공정 내용을 참조하여 종합적으로 정리하면, 다음과 같이 요약할 수 있다. 하루 1ton/day 규모의 대단위 처리에서는 태양광 폐 모듈의 성능검사, 알루미늄 프레임의 해체 분리 회수, 강화유리의 파쇄, 강화유리의 열박리 회수, 실리콘 셀 모듈에 부착된 back sheet의 분리 제거, 실리콘 셀 모듈의 분쇄 및 체질, 실리콘 셀에 부착된 EVA 열처리, 열처리된 실리콘 셀 분말 중의 유가금속 침출 및 다단 여과에 의한 유가 물질회수, 침출 모액 중의 유가금속 성분의 침전회수 및 침전회수 후 폐액 중의 유해 금속 이온의 침전제거 공정을 거치게 되는데, 구체적인 조건과 효율 및 회수에 대해서는 기초연구와 대단위 시험 공정에서 상세히 설명하였다.

2.3. 태양광 셀 폐 모듈 처리의 경제성 검토

전술한 대단위 처리공정에 의해서 태양광 셀 폐 모듈 320장(18kg/장)을 4일간 처리하고, 일 평균 1.43톤 재활용(총 처리량 5.7톤)하며, 처리 과정에서 약간의 손실이 있다고 하더라도 전체 회수율을 98% 이상으로 가정하여 경제성 검토한 자료를 Table 11에 나타내었다6).

Table 11.

Economic reiview of the recycling treatment for ELP cell module(Unit : Won)

Table 11에서 보는 바와 같이, 비고에 표시한 기준 및 내용과 일본 자료14)를 참고하여 개략적으로 검토하였고, 특히 생산자 책임제도(Extended Producer Responsibility, EPR)의 시행 여부에 따른 지원금과 지원금을 비교적 높은 500원/kg으로 가정하여 Benefit/Cost(B/C) 값을 계산함으로써 경제성 확보 가능성을 파악하고자 하였다. 그리고 사업화 A의 경우 알루미늄 프레임 및 강화유리 분리 회수까지를 의미하고, 사업화 B의 경우 Al 프레임 및 강화유리 회수와 실리콘 셀의 파ㆍ분쇄, back sheet 제거, 일부 금속 성분(금속 wire 및 ribbon)의 회수, 유가금속의 침출, 침전회수(Ag 등)와 폐수처리 등 환경설비 운영까지의 전 공정을 고려한 것이다. 또한 태양광 발전 사업자가 노후 발전소 폐기시 폐모듈 처리비를 수거업체에 지불하는 시장가격이 형성될 것으로 예상하여 그 비용을 100kW 급 발전소 기준 111만 4천 원으로 산정하였다. Table 11의 경제성 검토 자료에서 알 수 있는 바와 같이, 노무비, 재료비, 경비 및 간접비는 대단위 재활용(recycling)처리 시 직접 소요되는 비용이고, 회수 금속 판매 수익과 배출자 부담 비용 및 EPR 지원금은 편익 금액에 해당된다. 이와 같은 자료에 의해서 계산한 B/C ratio 값은 사업화 A의 경우 EPR 지원금 없이도 B/C=1.19로 경제성 있으나, B의 경우 EPR 지원금을 500원/kg으로 높게 책정하였음에도 B/C=1.0으로 수익성이 빈약한 것으로 파악되었다. 이와 같이 수익성이 거의 없는 이유는 태양광 실리콘 폐 모듈 중에 회수할 만한 고가의 유가금속이 포함되지 않았다는 사실과 리싸이클링 처리 공정이 매우 복잡하다는 점이다. 특히 사업화 B의 공정에 의한 상용화 시 신중한 검토가 필요하다.

2.4. 사업화를 위한 정책 및 방안제시

2.4.1. 사업화를 위한 정책지원

태양광 셀 폐 모듈의 리싸이클링을 위해서는 먼저 모듈의 특성, 설치현황, 폐 모듈 발생량 및 지원방안에 대해 상세한 내용을 파악한 다음, 이를 해결하기 위한 관련 법규제정 및 정책적인 지원책과 활용방안제시가 선행되어야 한다15).

유럽 연합에서는 유럽의회 및 유럽이사회 지침 “Directive 2012/19 EC”6,16)을 통해서 2012년 8월부터 태양광 폐 모듈을 전지 전자 폐기물로 공식지정하여 재활용을 시행 중에 있으며, 이에 따라 회원국들은 2014년 2월까지 이 지침을 준수하기 위해 관련 규정을 제정한 바 있다. 즉 WEEE(Waste Electrical and Electronic Equipment)지침에 따라 신재생에너지 재활용 최소 목표량을 달성해야 하며, 수거율은 2018년까지 45%, 2019년부터는 65% 목표를 세워 달성한 바 있다. 그리고 수거된 폐 모듈의 재활용률은 2018년 70%로, 2018년 8월부터는 재활용 80% 이상을 목표로 하여 유럽 15개국 이상이 태양광 폐 모듈의 재활용 의무화에 참여하고 있다. 그리고 일본 및 미국 등 일부 선진국에서는 확실한 제도가 마련되지 않아 기존의 자원 보존 및 재생법에 따라 처리하고 있으나, 이는 근본적인 해결 방법이 될 수 없다. 이에 따라 2020년 말까지는 유럽에서 시행하고 있는 지침보다 더욱 엄격한 관련 지침이 나올 것으로 예측된다. 그러나 국내에서는 이에 대한 관련 지침 마련이 지속적으로 거론되고 있지만, 구체적 활성화 방안 마련 및 관련 법규가 구체화 되지 못한 현실에 있으므로 조속한 시일 내에 법규제정과 EPR 제도 시행과 같은 구체적인 지원책이 마련되어야 한다. 또한 기 발표된 논문에서 발표한 바와 같이, 태양광 폐 모듈의 체계적인 수거, 보관 및 재활용 처리를 효과적으로 실시하기 위해서는 정부 차원의 대표적인 권역별 처리시설을 가동하여 물류비 부담을 감소시키고, 환경문제를 해결함과 동시에 지역산업의 발전에도 기여할 수 있는 폐 모듈 처리의 육성에 많은 투자가 이루어져야 한다. 그리고 사업의 활성화를 위해서는 폐 모듈의 배출과 수거 관련 통계자료 확보 및 정보제공, 폐 모듈 처리 관련 재활용 협의체(산업통상자원부, 환경부, 공단, 공제조합 및 생산자)운영을 비롯한 EPR 제도의 빠른 시행이 무엇보다도 중요하다. 그리고 폐 모듈의 재활용 처리도 중요하지만, 더욱 경제적인 패널의 재사용 인증기준을 시급히 마련하여 수출 및 수요처 확보에도 노력하여야 한다.

2.4.2. 태양광 폐 모듈의 리싸이클링 사업화 전망17)

먼저 태양광 발전의 누적 설비용량은 2050년까지 6,862GW로 예상되는데, 이는 신재생에너지 전체 설비용량 11,454GW의 약 60% 정도를 차지한다. 전 세계적으로 볼 때, 신규 태양광 발전설비용량은 2050년까지 인도와 중국이 주도적으로 견인할 것으로 보이고, 인도 1,128GW, 중국 1,001GW, 미국 565GW 및 한국 129GW로 예상된다3).

이에 따라 전 세계 태양광 폐 패널 발생량은 2050년에 60~78백만 톤으로 기하급수적으로 증가될 것으로 예상되며, 특히 한국은 세계 배출량의 2.5~3.0%를 차지하는 주요배출국 대열에 들어설 전망이다4). 즉 한국의 경우, 국가 에너지 믹스 전환 정책에 따라 태양광 폐 패널 발생량이 2030년 25~150천 톤에서 2050년 1,500~2,300천 톤으로 급격히 증가될 전망이므로 재활용(recycling)에 적극적인 대책이 요망된다. 이는 태양광 보급, 제조사별 보증기간 및 평균수명에 따라 전망은 약간 차이가 있을 수 있으나, 전술한 바와 같이 국내에서 2030년에는 25,000톤 정도에 이를 것으로 예측되어 폐 모듈의 발생량이 폭증할 것이다6). 그리고 정부의 신재생에너지 3020정책과 자원순환사회를 추구하는 세계 흐름에 발맞추어 신재생에너지 산업도 보급 확대 될 것이므로 이에 따른 태양광 발전 중심으로 신재생에너지의 보급이 이루어지게 되면, 폐 모듈의 발생이 급격히 증가되어 리싸이클링 기술개발 및 관리체계의 중요성이 더욱 커질 것이다.

현재 정부는 태양광 폐 모듈의 재사용 및 재활용 확대를 위한 긍정적인 정책을 추진 중이며, 2023년 충북진천의 “태양광 폐 모듈 재활용 센터” 가동을 기점으로 본격적인 사업화가 가능할 것으로 전망되나, 환경오염 부담 및 경제성 확보가 가장 큰 문제이다. 유럽의 대부분 국가는 폐기물 처리 지침 개정을 통해 태양광 폐 모듈의 재활용을 의무화하고 기술개발 자원과 더불어 정책적인 지원을 아끼지 않고 있다. 국내에서는 2022년도까지 태양광 폐 패널의 회수/보관 체계 구축 및 재활용 기술개발 기반 마련에 힘쓰고 있고, 2023년도부터는 폐 모듈 재활용의 상용화를 가능케 할 지원시스템인 생산자 책임 제도(EPR)의 도입에 심혈을 기울이고 있다. 이와 같은 제도의 원활한 운용을 위해서는 태양 셀 모듈업체, 모듈 설치관련 및 운용자, 철거업자, 태양광 모듈 관련 협회와 정부 관계자가 상호협력하여야 한다. 앞에서 언급한 바와 같이 회수 및 적정처리를 위한 재사용/재활용 체계 구축(통계자료 포함), 재사용 인증기준 마련, 철거비 부담 및 철거업체 자격 요건 마련, 처리기술의 확보 및 관련 안전 지침 마련, 관련 법규 제정 및 재정비와 EPR 제도가 시행되면, 태양광 폐 모듈의 리싸이클링 사업은 경제성 확보가 용이할 것이므로 상용화가 가능할 것이다.

3. 결 론

본 연구는 사용 후 태양광 모듈의 처리현황, 리싸이클링 기술 및 전망에 관한 것으로서 수행한 결과, 다음과 같은 결론을 얻었다.

1) 태양광 발전이 가장 중요한 신재생에너지로 부각되어 태양광 발전시설 및 사용 후 모듈의 발생이 급격히 증가함에 따라, 폐 모듈의 재활용 처리를 위한 종합적이고 체계적인 방안이 필요하다. 그리고 태양광 폐 모듈의 리싸이클링은 일부 국가를 중심으로 단순하게 시도된 바 있으나, 지금까지 경제성이 확보된 실용화 기술은 개발되지 아니하였고, 더구나 국내에서는 기초기반 및 상용화 기술 개발에 노력하고 있음에도 불구하고 관련 법규 제정 미비와 정책적인 지원 부족으로 어려움을 겪고 있으므로 이에 대한 대책 마련이 절실하다.

2) 본 기술개발에서는 폐 모듈의 성능검사, 알루미늄 프레임 해체, 강화유리의 파ㆍ분쇄 및 박리, back sheet 및 EVA 분리제거, 유가금속의 침출과 침전 회수 및 폐액의 환경친화적인 처리의 기초기반 기술을 확립한 다음, 이를 기초로 대단위 처리 시설을 설계 제작 및 운전하여 실용화 기술을 확립하였다.

3) 본 연구에서는 대단위 시험을 통하여 1ton/day 규모의 폐 모듈 처리의 최적 조건을 확립한 다음 얻어진 자료를 근거로 경제성 검토를 실시한 결과, 성능검사, 알루미늄 프레임 해체, 유리 성분의 파ㆍ분쇄 및 박리 처리 공정까지는 경제성이 확보되었다. 그러나 back sheet와 EVA 제거, 유가금속 회수 및 폐수 처리를 포함한 전체공정의 경우에는 생산자 책임자(EPR)제도의 시행에 따른 재활용 분담금의 지원이 없다면 경제성이 박약하다는 사실을 파악하였다.

4) 태양광 폐 모듈의 수거와 적정처리를 위한 재사용 및 재활용 체계구축, 재사용인증기준 마련, 철거비 부담 및 업체의 자격요건 마련, 처리기술의 확보 및 안전 지침 마련, 관련 법규 제정 및 재정비와 EPR제도가 시행된다면, 폐 모듈의 완전한 리싸이클링 사업은 경제성 확보가 용이하여 향후 상용화가 가능할 것이다.