1. 서 론

2. 실험 방법

2.1. 하수슬러지 가스화 고형 잔재물(GSRs) 시료

2.2. 부유선별 실험

3. 결과 및 고찰

3.1. GSRs 형상 및 화학성분

3.2. GSRs 결정 및 표면분석

3.3. GSRs 분쇄산물 대상 부유선별 성능

4. 결 론

1. 서 론

하수슬러지는 폐수 처리 과정에서 발생하는 부산물로서 열 그리고 전력을 생산하는데 사용될 수 있는 잠재력이 있는 자원이다1). 하수슬러지의 처리는 1990년대 초반까지는 주로 지상매립에 의하여 처리되었으나, 1993년부터 직매립이 금지됨에 따라 해양투기로 처리하기 시작하였다. 그러나, 2006년 3월에 발효된 런던협약에 의하여 하수슬러지의 해양투기가 금지되면서 하수슬러지의 육상에서의 처리할 수 있는 방법이 다양하게 수립되고 있다. 이에, 사회, 경제적 그리고 환경적 문제로 인해 하수슬러지를 처리하고 폐기할 수 있는 대체 경로방안 개발에 대한 관심이 높아지고 있습니다. 특히, 하수슬러지에는 많은 유기물 그리고 무기 및 유해화합물이 포함되어 있기 때문에 지속 가능한 처리 해결 방안을 찾아야 한다2,3).

하수처리장에서 발생되는 하수슬러지는 거의 98%에 달하는 매우 높은 수분 함량으로 인하여 많은 응용 분야에서의 사용함에 있어 문제를 야기시킨다. 일반적으로 하수슬러지 처리 방법 중에서 매립, 농업 등을 통해 폐기하기 전에는 수분 함량이 대략 60% 미만이 바람직하지만 열처리 공정을 통한 처리기술은 15% 미만으로 조절해야 합니다2,4). 따라서, 하수슬러지는 건조 작업을 수행하게 되며, 다양한 건조 작업(자연건조, 열건조 그리고 바이오 건조)은 본질적으로 열화학적 공정에 사용하기 이전의 수분 수준과 운영 비용에 따라 달라지게 된다5).

이러한 건조된 하수슬러지의 열처리는 크게 열분해, 가스화 그리고 연소 기술로 구분하여 처리하게 되며, Fig. 1에 나타내었다2,3). 열분해는 유기오염물질의 분해, 병원균 또는 병원체들의 중화, 폐기물의 부피감소에 유리한 방법으로 알려져 있다. 하수슬러지 열분해에서 파생된 결과물은 H2, CO, CO2 및 CH4, 바이오-오일 및 숯(char) 등을 포함하는 가벼운 가스이다. 바이오-오일과 숯의 생성은 공급원료의 수분 함량과 회분(ash) 함량, 작동 조건, 촉매 및 사용되는 반응기 유형에 따라 달라집니다. 가스화는 합성가스 생산을 위한 열화학 공정이자 주로 H2 생산을 위한 유망한 생산 방법이기도 한다. 가스화의 주요 생성물은 CO와 H2로 구성된 합성가스(syngas)이지만, CH4, H2O 및 부산물인 타르(tar)도 포함할 수도 있다. 가스화 공정 중에서 발생하는 타르는 하류 파이프라인, 밸브 및 연료 분사기 노즐 막힘과 같은 제품 가스의 최종 사용에 많은 문제를 야기하며, 이는 가스화 공정의 실행 가능한 개발을 위해 해결해야 한다2,6).

마지막으로 하수슬러지의 직접연소와 동시 연속적으로도 가능하다. 상대적으로 열분해 및 가스화에 비해 부정적인 환경영향을 가짐에 따라 이와 관련된 많은 국가에서 연소 기술에 대한 연구개발을 수행하고 있다. 최근 젖은 하수슬러지에 대하여 수열처리, 초임계 가스화 그리고 플라즈마 반응기를 통한 직접처리 연구도 진행하고 있다7). 연소에 의한 처리로 인하여 하수슬러지 처리량의 부피를 80% 이상 줄일 수 있어 매립에 비해 경제․기술적으로 효과적인 처리 방법이라고 보고되어 있다. 그럼에도 불구하고 연소에 의한 처리시에 배출되는 가스에서는 다이옥신, 황산화물, 질소산화물, 염화수소 등과 같은 2차 오염물질이 다량으로 발생하는 큰 문제점을 가지며, 다량의 CO2 발생이 된다. 게다가, 연소에 의한 잔재물내 다량의 중금속 물질이 농축되어 추가적인 오염물질 생산에 대한 문제를 야기시킨다2).

한편, 대한민국은 2020년 10월 28일 2050 탄소중립 실현을 선언 및 그해 12월 7일 ‘2050 탄소중립 추진전략’ 공개 발표하였으며, 2021년 8월 31일 탄소중립·녹색성장기본법(이하 탄소기본법)이 국회를 통과하였으며, 대한민국은 국제무대에서 설정된 온실가스 배출량 감량을 이행하는 목표 및 국제적 약속을 하게 되었다8). 우리는 탄소중립을 실현하기 위한 여러 산업들뿐만 아니라 모든 사회가 나서서 관련 온실가스 배출 억제 및 감량을 위한 노력을 수행하고 있으며, 온실가스 발생 주역은 주로 전력, 산업, 건물, 수송, 폐기물, 농축수산 및 수소 등 여러 가지로 정리할 수 있다. 기존 국가온실가스 감축목표(NDC, Nationally Determined Contribution, 18년 대비 감축률)대비 NDC 상향안에 따르면 모든 분야에서 온실가스 감축량이 크게 증가하였다. 특히, 전력 부문은 28.5%에서 NDC 상향안에 따르면 44.4%으로서 15.9% 상향으로 조정되었으며, 건물부문(19.5%→32.8%(13.3%상향)), 산업부문(6.4%→14.5%(8.1%상향))에 비해 다른 부문보다 상대적으로 크게 상향됨을 알 수 있다8,9).

결국, 전력 부문에서 온실가스 감축을 추진하기 위해서는 기본적으로 전통적인 석탄화력 발전에서의 전력생산에서의 탄소발생 억제가 중요하다고 생각할 수 있다. 앞선, 하수슬러지 열분해, 가스화 그리고 연소 방식 중에서 탄소중립 실현 측면에서는 CO 발생이 되지만 가스화가 가장 효과적인 방식으로 많은 보고가 이루어졌다. 이에, 예전부터 하수슬러지 가스화에 가스상 오염물질 그리고 생성된 잔재물에 대한 연구가 많이 진행되었다. 그러나, 하수슬러지의 가스화 처리에 의한 발생되는 가스화 고형 잔재물은 일반적으로 잘 알려진 연속, 즉 소각에 의해 발생되는 소각재 등에 비해 재활용 측면에서의 다양한 연구가 보고되고 있지 않는 실정이다.

본 연구에서는 하수슬러지의 가스화 처리되어 발생된 가스화 고형 잔재물(gasification solid residues, GSRs)를 대상으로 순환자원으로서 잠재성을 평가하기 위한 실험을 수행하였다. 먼저, 가스화 고형 잔재물 화학적 성상을 대상으로 평가하였으며, 이를 토대로 순환자원으로서 가능성 있는 활용처를 설정하고 그에 따른 공정설계를 추진하고자 하였다.

2. 실험 방법

2.1. 하수슬러지 가스화 고형 잔재물(GSRs) 시료

본 연구에서 사용된 대상원료는 수도권매립지관리공사내 건조 하수슬러지을 출발원료로 활용하였다. 특히, 대상 하수슬러지는 서울시로부터 공급받은 하수슬러지로부터 자체 건조를 통하여 얻어진 건조 하수슬러지로부터 활용되었다. 그리고나서, 이 건조된 하수슬러지를 유동층 가스화 반응기에 의해 가연성 가스 등을 생산하고 난 후, 얻어지는 하수슬러지 가스화 고형 잔재물(Gasification solid residues, GSRs)을 대상으로 연구를 수행하였다. 이에, 얻어진 GSRs에 대한 화학적 조성은 X-ray fluorescence(XRF, Sequential XRF-1800, Shimadzu)을 이용하여 확인하였다. 얻어진 GSRs은 Fig. 2에서 보듯이 대체적으로 수 mm 입자크기의 펠렛형태로 가지는 것으로 확인되었으며, 검은색 부분은 탄소 성분으로 관찰되었다. 대상 GSRs의 결정구조를 확인하기 위해 X-ray 회절(XRD, Bruker D8 ADVANCE, Germany) 분석기를 사용하였다10).

대상 GSRs의 적합 선별방법을 설정하기 위해 먼저 분쇄를 통하여 입자크기 조절을 수행하였다. 로드밀을 이용하여 습식분쇄를 수행하였으며, 광액농도는 33%이었다. 분쇄메디아의 직경 및 길이는 2 cm 그리고 32 cm으로서 총 12개를 사용하였으며, 추가로 직경 및 길이가 1.5 cm 그리고 32 cm으로서 8개를 분쇄메디아로서 사용하였다. 분쇄회전 속도는 임계속도(70 rpm)로 설정 및 분쇄 시간은 5분으로 설정하여 수행되었다. 이에, 최종 얻어진 분쇄된 GSRs 시료의 입자크기는 레이저회절 입도측정기(MasterSizer 3000, Malvern, England)를 이용하여 분석하였으며, 평균입자 크기는 22.3 μm으로 확인되었다. 분쇄된 GSRs 입자의 단체분리 가능성을 확인하고자 GSRs 입자들을 얇은 연마편으로 제작하였다. 그리고나서 연마편 표면을 Au 코팅을 통하여 필름을 만들고, 제작된 코팅 시편은 후방 산란 검출기 및 에너지 분산 X-ray(Energy-dispersive X-ray spectroscopy, EDS)를 갖춘 주사 전자 현미경(Scanning electron microscope, SEM, S-4800, Hitachi)으로 측정하였다.

2.2. 부유선별 실험

부유선별 실험은 대표적인 부유선별기 Metso/Denver D-12 Laboratory Flotation Machine을 이용하였다. 부유선별에 사용된 GSRs은 분쇄된 입자를 활용하였으며, 분쇄된 GSRs는 200 g을 물 800 g에 혼입하여 광액을 제조되었다. 이때 활용된 물은 수돗물로서 pH는 대략 7.5-7.7 정도로 유지되는 것으로 확인되었다. 사용된 포수제는 양이온 알킨아민계 계면활성제, Armac-T(tallowalkylamine acetates, AKZO NOBEL Co.) 그리고 음이온 올레산(oleic acid, Sigma-Aldrich)으로 두 종류를 활용하였다. 포수제 첨가한 후, 현탁액의 교반은 3분으로 동일하게 수행하였다. 첨가된 기포제는 PPG, Aerofroth 65(polypropylene glycol, The American Cyanamid Co.)을 사용하였다. 부유선별 시간은 10분으로 고정하였다. 포수제의 주입 농도는 100 g/ton에서 1500 g/ton 범위에서 실험을 수행하여 선별된 산물 특성을 확인하고자 하였다. 모든 시료의 화학적 성분 분석은 유도결합플라즈마(ICP-OES, Optima-5300DV, Perkin Elmer) 그리고 X-ray fluorescence(XRF, Sequential XRF-1800, Shimadzu)으로 구분하여 분석하였다. 회수율(recovery, %)은 농축산물에서 회수되는 시료에 포함된 유용물질의 백분율로서 정의하였으며, 유용물질 농축산물의 회수율은 식 (1)의 방정식에 의하여 계산되었다11,12).

여기서, C는 부유산물의 무게, c는 부유산물의 품위, F 그리고 f는 각각 투입시료의 무게와 품위이다. 농축율 (enrichment ratio, ER)은 투입시료의 품위(f)에 대한 정광의 품위(c)의 비율이다11,12).

3. 결과 및 고찰

3.1. GSRs 형상 및 화학성분

본 연구에서 사용된 GSRs 샘플 사진은 Fig. 2에 나타내었다. 대체적으로 가스화 공정을 통하여 얻어진 하수슬러지의 잔재물은 구형의 펠렛으로 확인되었다. 아마도, 이것은 본 연구에서 활용된 GSRs는 하수슬러지 가스화 공정 수행은 유동층 반응로에서 진행되었다. 이에, 본 연구에서 활용한 GSRs은 구형의 펠렛으로 만들어지는 것으로 판단된다. GSRs 샘플은 열공정에 의해 배출되는 가스에 의해 구형의 펠렛내 많은 기공이 존재하였다. Fig. 2에서 보듯이 크게 회색 그리고 검은색으로 존재하는 것으로 나타났으며, 회색 그리고 검은색을 따로 선별하여 GSRs 시료와 함께 화학적 성분 결과를 Table 1에 나타내었다.

Table 1.

Chemical compositions of the GSRs samples used in this study (wt.%)

GSRs의 화학적 성분 결과를 보시면 주요 비금속 성분은 실리카, 알루미나 그리고 산화인이 가장 많은 존재하는 것으로 확인되었다. 실리카, 알루미나 그리고 산화인의 총 함량이 대략 70%으로 나타났으며, 손실성분(Ig.loss) 분율이 대략 5%으로 확인되었다. 일반적으로 소실성분은 가연성 성분으로 대체적으로 탄소라고 설정할 수 있으며, 본 연구에서 얻어진 GSRs 시료는 대략 5% 미가스화 반응의 탄소 성분이 존재하는 것으로 보여진다. 이와 달리 검은색 GSRs 시료에서는 10.35% 손실성분 결과로 나타났으며, 회색 GSRs 시료에서는 매우 낮은 손실성분 결과가 관찰되었다. 따라서, 하수슬러지 가스화 처리과정에서 비효율적으로 운전이 된다면 결과적으로 발생되는 GSRs 시료는 대체적으로 어두운 색을 가질것이며, 상대적으로 검은색 분포가 낮은 GSRs 시료는 가스화 처리 공정이 효율적으로 운전되어 결국 가연성 가스 또는 수소 등의 가스발생이 높을 것으로 예상된다.

3.2. GSRs 결정 및 표면분석

Fig. 3은 본 연구에서 사용된 GSRs 시료의 XRD 분석을 통하여 얻은 X-ray 패턴 프로파일 결과를 나타내었다. 앞선 XRF를 통한 화학적 성분 결과에서 가장 많은 실리카, 알루미나 그리고 산화인 함량을 가짐에 따라 마찬가지로 Fig. 3에서도 보시면 GSRs내 주로 실리카, 알루미나 그리고 산화인의 피크가 관찰되었다. 일반적으로 하수슬러지 가스화 잔재물내 존재하는 실리카, 알루미나 그리고 산화인 대상으로 발생원은 산화인의 경우 하수처리 공정에서 인 고도처리에 의한 하수슬러지내 인 침적에 의해 인 농도가 높아지게 된다. 따라서, GSRs 시료의 XRD 결과에서 산화인 결정은 상대적으로 높은 인 함량으로 인하여 관찰되는 것으로 판단된다.

특이하게도 GSRs내 알루미나 성분이 매우 높은 존재하였으며, XRD 결과에서 피크가 결정으로 관찰되었다. 이것으로 보아 하수슬러지 응집처리에서 투입되는 응집제내 알루미늄 성분에 의해 높은 함량으로 존재할 뿐만 아니라 알루미늄 또는 알루미나 물질로서 상태로 단성분으로 존재할 가능성이 높다고 판단된다. 따라서, GSRs 시료 대상으로 물리적 처리공정, 즉 분쇄-선별/분리 기술로부터 비금속-금속 대상으로 분리선별 가능성 실험 수행할 수 있을것으로 사료된다.

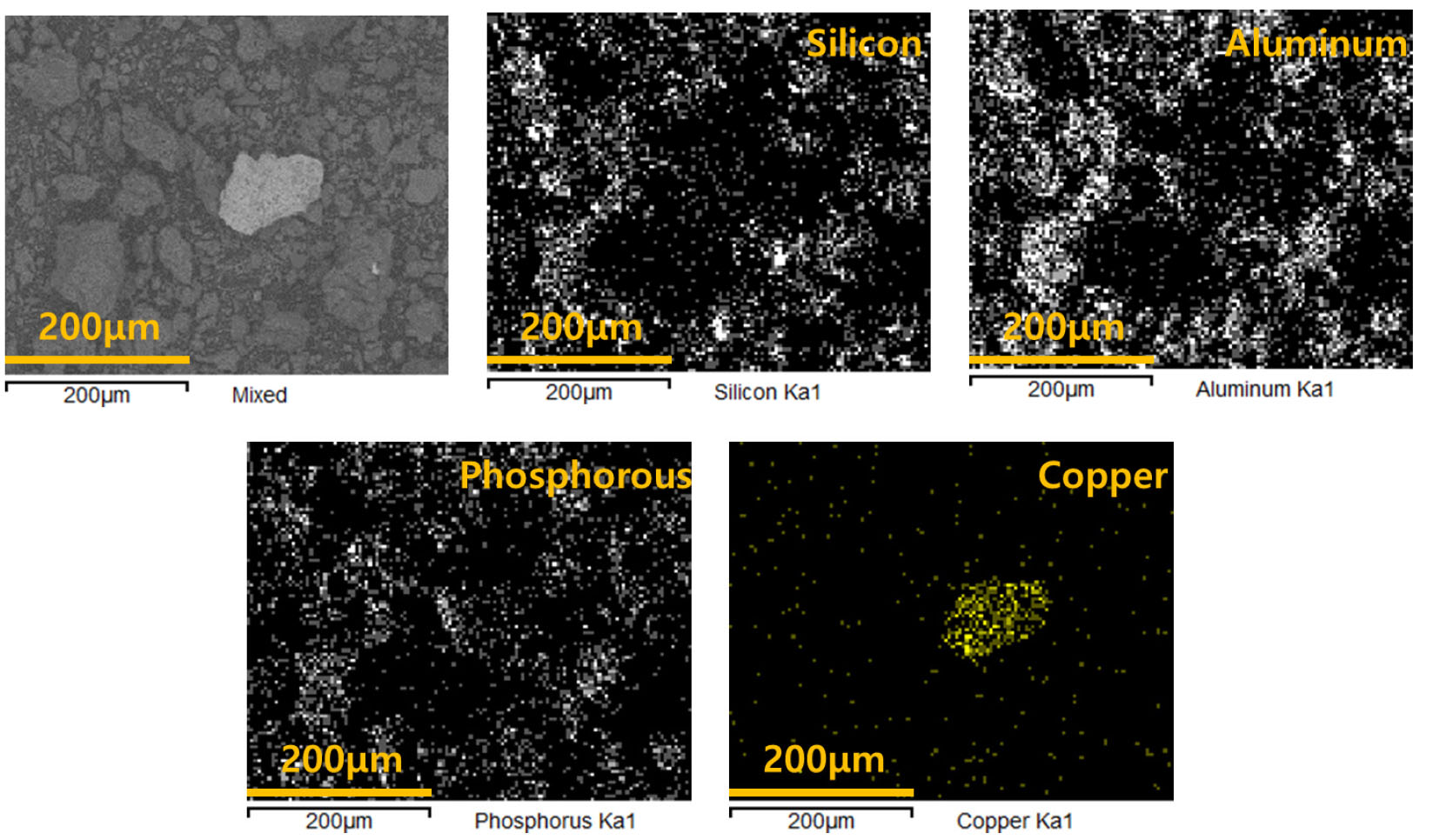

물리적 처리 공정을 설계하기 위해, 우선 분쇄공정을 통하여 GSRs 분쇄입자 대상으로 입자-입자간의 성분 분리가 일어날 수 있는 단체분리 가능성을 입자표면 분석을 통하여 확인하고자 하였다. 따라서, 분쇄공정에 의해 분쇄된 GSRs 입자들을 대상으로 성분이 가장 많이 존재하는 실리카, 알루미나 그리고 산화인을 비금속 그룹으로 설정하고 금속성분 입자를 대상으로 관찰하고자 하였다. Fig. 4는 로드밀에 의해 분쇄된 GSRs 입자에 대한 SEM-EDS를 통한 표면분석 결과를 나타내었다.

Fig. 4는 본 연구에서 사용된 GSRs 시료를 대상으로 분쇄산물의 SEM-EDS 분석을 통하여 실리카, 알루미늄, 인 성분에 대한 EDS 매핑 이미지 결과를 함께 나타내었다. GSRs 시료의 분쇄산물에 대하여 SEM 이미지 결과를 보시면 입자 중에서 특이하게도 밝은 색의 입자가 관찰되었다. 이에, EDS 매핑을 통하여 단일로 존재하는 입자와 그 주변의 입자들에 대하여 확인하고자 하였다. 결과적으로 밝은 입자는 구리입자로 확인되었으며, 특이하게도 실리카, 알루미나 그리고 인이 포함되지 않는 입자로 확인되었다. 따라서, 하수슬러지내 상대적으로 매우 많은 비금속 성분과 달리 금속성분으로 존재하는 입자가 단일입자로서 단체분리가 일어난 것으로 확인되었다13). 이 결과로 보아 GSRs 시료 대상으로 분쇄에 의해 비금속 그리고 금속입자간 단체분리 유도를 할 수 있을 것으로 판단되며, 분쇄 공정을 반영함에 따라 물리적 선별 설계인자로서 설정이 필요한 것으로 확인되었다.

3.3. GSRs 분쇄산물 대상 부유선별 성능

Fig. 5는 분쇄된 GSRs 시료를 대상으로 부유선별에서 사용되는 음이온 포수제 농도에 따른 분리된 농축물내 실리카, 알루미나 그리고 산화인의 농축비(ER), 품위 그리고 회수율 결과를 나타내었다. Fig. 5(a) 그리고 5(b)를 보면 음이온 포수제의 농도가 증가함에 따라 알루미나, 산화인의 농축비 및 품위의 증가가 거의 일어나지 않았다. 그러나, 실리카의 품위는 음이온 포수제의 증가로 인하여 약간 증가하는 것으로 확인되었으며, GSRs의 ER 또한 증가하는 것으로 나타났다. 그러나, 가장 높은 포수제 농도에서 ER은 대략 1.0으로 확인되었다. 특이하게도 GSRs에서 음이온 포수제 사용에 의해 실리카 그리고 알루미나에 비해 상대적으로 산화인 분리선별이 일어나는 것으로 나타났으나, 포수제 농도가 높을수록 선별효율이 증가되지 않는 것으로 나타났다.

Fig. 5(c) 결과를 보면, 포수제 농도가 증가됨에 따라 실리카, 알루미나, 산화인 모든 비금속 물질들에 대하여 회수율이 증가되는 것을 확인되었다. 그러나, 가장 높은 포수제 농도에서 45% 회수율이 달성되었다. 이러한 음이온 포수제 농도에 부유선별 결과를 보아 결국 본 연구에서 사용된 음이온 포수제 농도 범위에서는 비금속성 물질 대상으로 선택적 분리선별이 크게 일어나지 않는 것으로 판단된다. 이것은 잘 알려진 대로 추가되는 포수제에 의하여 입자 표면의 소수화가 증가 되는데도 불구하고 오히려 많이 들아가는 포수제에 의하여 용액내 포수제 농도가 증가하였다. 결과적으로 많은 포수제 첨가에 의해 낮아지는 표면장력 또는 기포-기포간의 불안정성의 증가로 인하여 선별효율이 감소되는 것으로 판단된다11).

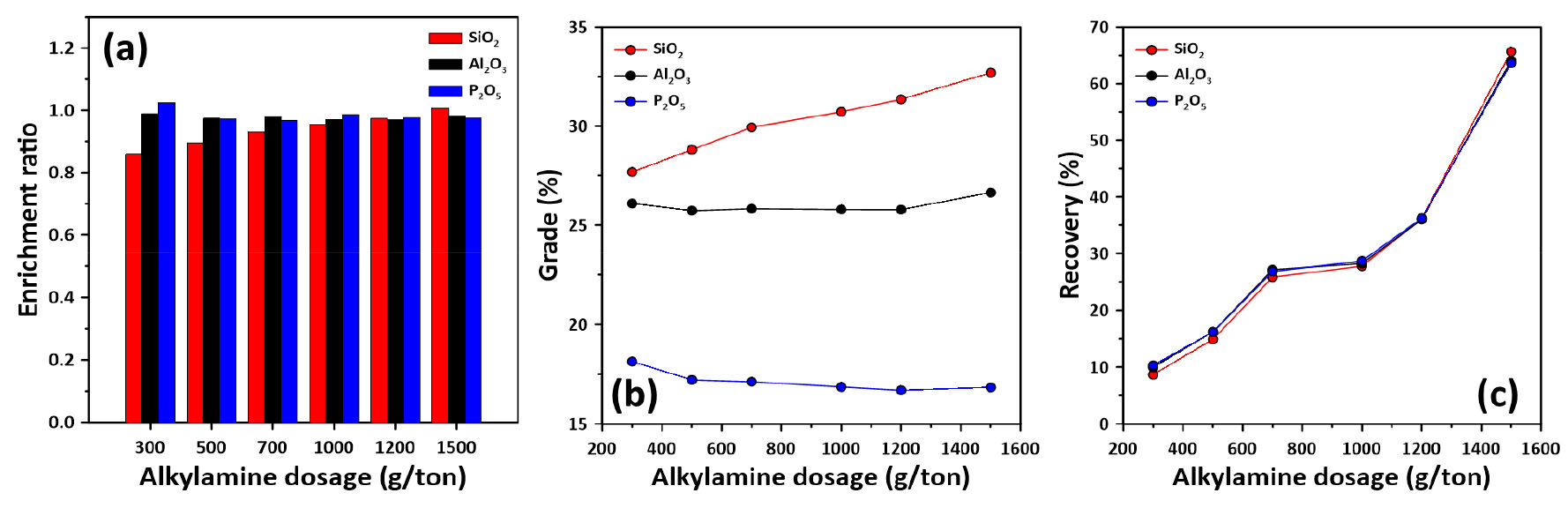

Fig. 6는 분쇄된 GSRs 시료를 대상으로 부유선별에서 사용되는 양이온 포수제 농도에 따른 분리된 농축물내 실리카, 알루미나 그리고 산화인의 농축비(ER), 품위 그리고 회수율 결과를 나타내었다. 그러나, 음이온 포수제 농도에 따른 실리카, 알루미나 그리나 산화인 부유선별 결과들과 다르게 나타났다(Fig. 5 참조). 음이온 포수제에 비해 양이온 포수제를 활용함에 따라 실리카 품위는 크게 증가하는 것으로 확인되었으며, ER은 1.08로 증가하는 것으로 나타났다. 그리고, 산화인의 경우에는 오히려 양이온 포수제가 증가함에 따라 품위가 감소되는 것으로 관찰되었다. 게다가, 음이온 포수제와 달리 양이온 포수제에서는 전반적으로 회수율이 크게 증가되었으며, 가장 높은 포수제 농도에서 대략 68%까지 증가되는 것으로 확인되었다. 이것은 양이온 포수제가 상대적으로 실리카에 선택성을 가지고 산화인 회수가 크게 일어나지 않는 것으로 보여진다. 그러나, 알루미나 경우에는 본 연구에서 적용된 음이온 그리고 양이온 포수제에 상관없이 선택성이 없는 것으로 확인되었다.

GSRs 대상으로 순환자원으로서 활용하기 위한 물리적 선별 공정 설계함에 있어 부유선별을 통하여 비금속-금속물질별 분리를 하고자 하였다. Fig. 5 그리고 6의 종합적인 결과를 통하여 GSRs내 가장 많이 존재하는 실리카의 분리는 양이온 포수제를 적용하고 높은 농도에서 진행되어야 하며11), 그에 따른 산화인과의 분리를 함께 유도할 것으로 예상된다10). 그리고 음이온 포수제의 저함량으로 산화인 농축이 상대적으로 가능할 것으로 나타났다. 이것은 아마도 실리카와 산화인은 상대적으로 등전점(IEP)이 대략 2-3이기에 음이온 보다는 양이온 포수제로 인하여 선택성이 유도된 것으로 사료된다11,14). 그럼에도 불구하고, 본 연구에서 설정된 방법으로는 부유선별을 통하여 GSRs내 알루미나 물질에 대한 분리선별 효과는 거의 없는 것으로 나타났다. 따라서, GSRs의 알루미나 성분을 분리선별을 위한 물리적 선별 단위기술 또는 방법을 추가 도출해야 할 것으로 판단된다.

4. 결 론

본 연구에서는 하수슬러지 가스화 처리에 의해 발생되는 잔재물을 대상으로 순환자원으로서 물리적 선별에 의한 잠재성을 평가하기 위해 유용물질 함량, 형상 그리고 표면분석을 수행하였으며, 부유선별 공정을 통하여 대상 유용물질인 비금속물질과 금속물질간 분리선별을 하고자 체계적인 실험을 수행하였다. 이에, 아래와 같은 연구결과를 도출하였다.

1) 본 연구에서 사용된 하수슬러지 가스화 잔재물(GSRs)은 다공성 펠렛 형태로 존재하였으며, 주요 성분은 실리카, 알루미나 그리고 산화인으로 나타났다. 특히, 검은색 GSRs가 관찰되었으나 이는 가스화 과정에서 미연소되어 남은 가연성 물질인 탄소로 확인되었다.

2) GSRs의 실리카, 알루미나 그리고 산화인 함량은 대략 70%이었으며, 분쇄에 의해 얻어진 GSRs 표면분석에 의하여 단일성분의 금속성 물질이 존재함이 확인됨에 따라 단체분리를 유도할 수 있을 것으로 사료되었다.

3) 체계적인 부유선별 실험을 통하여 물리적 선별 설계 인자를 도출하고자 대표적인 음이온 그리고 양이온 포수제 농도별 실험을 수행하였다. 본 연구에서 설정된 농도에 따라 실리카 회수는 양이온 포수제의 가장 높은 부여량에서 회수 성능이 우수하였으며, 상대적으로 산화인과 분리를 유도할 수 있었으며, 음이온 포수제의 가장 낮은 농도에서 산화인 농축할 수 있을 것으로 판단된다.

4) 다양한 부유선별 조건에서도 불구하고 GSRs내 알루미나 분리선별 성능이 낮은 것으로 확인되었다. 이에, 알루미나 성분에 대한 물리적 선별에 대한 다른 방안을 수행되어야 할 것으로 사료된다.