1. 서 론

전 세계적으로 신재생에너지 산업 및 고강도 합금 수요가 확대되면서 핵심 원료인 바나듐이 차세대 전략 광물자원으로 언급되고 있다. 현재, 바나듐은 건물 내진용 고강도 철근, 항공기 및 자동차용 특수강과 같은 고강도 합금의 첨가제로 많이 사용되는 것으로 알려져 있다1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22). 그리고 신재생에너지 산업 및 발전 잉여전력의 저장과 활용을 위한 에너지 저장 시스템(ESS; Energy Storage System) 시장이 급성장함에 장주기 에너지 저장 장치 적용에 유리한 바나듐 레독스 흐름전지(VRFB; Vanadium Redox Flow Battery)의 연구 및 개발이 활발히 이루어지면서 에너지 분야에서까지 각광받고 있다1,2,3,4,5,8,9,10,11,12,16,17,18,19).

바나듐은 지각, 강, 바다, 토양 등 다양한 곳에 존재하며 유기물과 강한 금속-유기물 복합체를 형성하여 광물 뿐 아니라 석탄이나 석유에도 상당량 함유된 것으로 알려져 있다11,20,22). 지금까지는 주로 철, 인, 우라늄, 석유 등의 정제련 과정에서 부산물로 회수되었으나, 그 수요가 크게 증가하면서 광석으로부터 직접 회수하는 공정을 개발하기 위한 연구가 수행되고 있다. 바나듐 품위가 15-40%로 상당히 높았던 바나듐산염(Vanadate) 광석이 고갈되어 현재, 경제성이 있는 것으로 알려져 있는 것은 이보다 비교적 품위가 낮은 0.13-1.2%의 무연탄광(stone coal ore)과 0.084-1.5%인 함바나듐 티탄철광(Vanadium Titano-Magnetite, VTM)이다1,3,4,5,6,7). 바나듐은 중국, 러시아, 남아공 3개국에 편중되어 부존되어 있는 것으로 알려져 있고, 특히, 중국은 자국 내 대량 부존되어 있는 무연탄광과 함바나듐 티탄철광으로부터 바나듐 생산 연구에 박차를 가하고 있다3,4,5,6,7). 국내에도 경기 북부 지역에 함바나듐 티탄철광이 부존되어 있다는 연구가 보고된 바 있으며, 최근 이를 개발하기 위한 연구가 활발하게 진행되고 있다1,9,10,12,13,14,15,17,18,20,21).

전 세계적으로 심화되는 에너지 및 자원의 무기화 흐름 속에서 대한민국의 금속광 자급률은 1% 이하로 수요 대부분을 수입을 통해 다른 국가로부터 공급받고 있는 실정이다. 정부에서도 산업 발전을 위한 안정적인 자원 공급을 위한 자원안보에 대한 중요성을 강조하고 있다. 이러한 시점에서 국내에 부존하고 있는 바나듐 뿐 만 아니라 국내외에 부존되어 있는 희유금속광의 확보를 위한 기술개발에 대한 꾸준한 노력이 필요할 것으로 예상된다.

2. 본 론

2.1. 바나듐의 부존 특성 및 현황

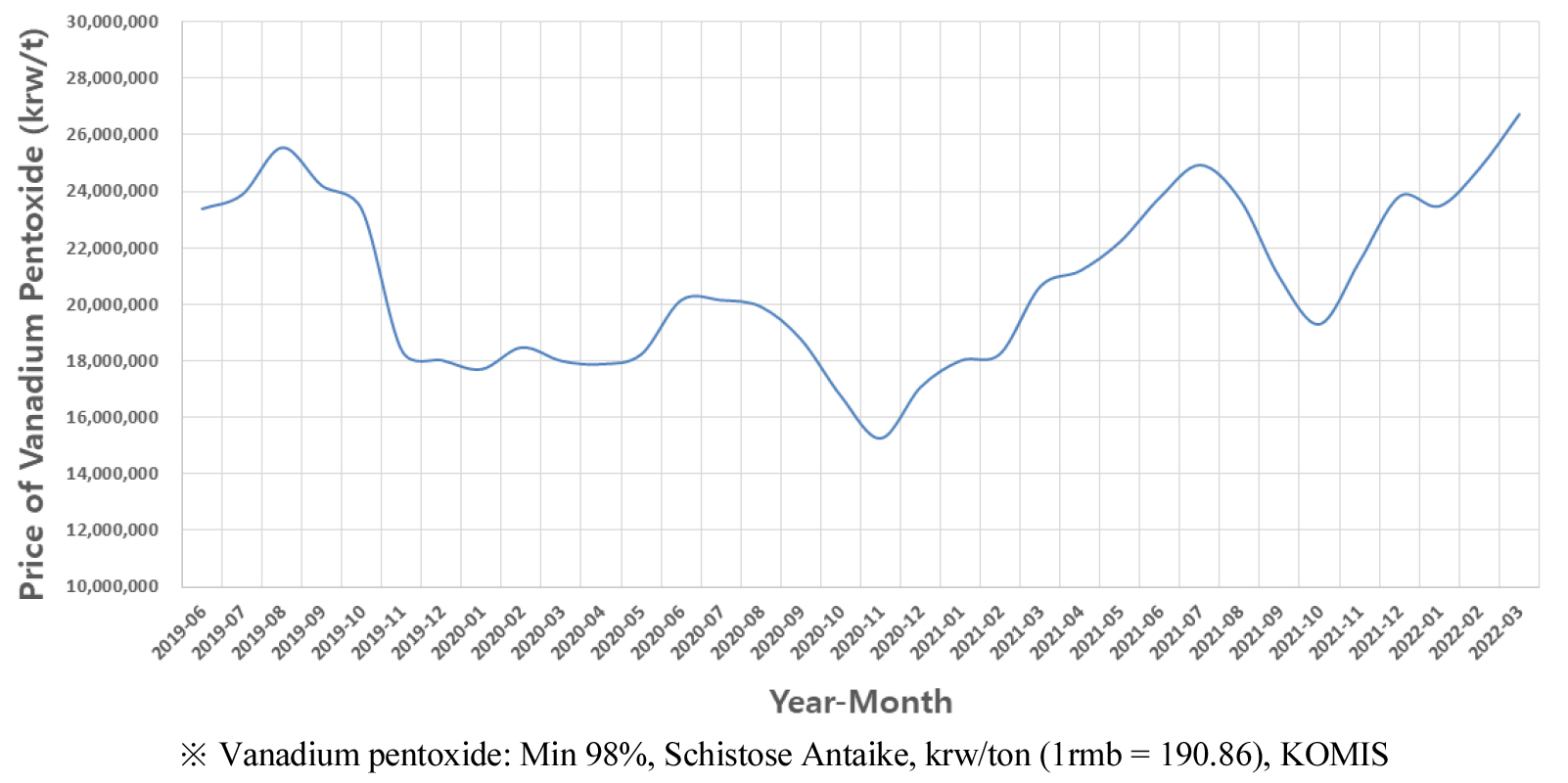

바나듐은 지구상에 약 6,300만 톤이 부존되어 있는 것으로 알려져 있고, 다양한 상태로 존재하기 때문에 이 중 경제성이 있는 것은 약 2,400만 톤으로 추정된다. 이 중 대부분이 중국, 호주, 러시아, 남아공에 부존되어 있는 것으로 알려져 있다(Table 1)10,15,17,22). 특히, 중국은 바나듐 생산량이 전세계 60% 이상으로 1위를 계속 유지하고 있으며, 대부분 바나듐을 포함하고 있는 철강 생산용 철광석으로부터 생산하고 있다22). 전세계적인 팬데믹 사태에서, 중국 정부의 경기 부양책으로 중국 내 철강 생산량이 사상 최대를 기록하고 있으며, 이에 따라 바나듐 생산량도 증가하고 있지만 한편으로는 환경적인 문제로 생산량 감소의 가능성도 존재하고 있다. 이와 같이 바나듐 공급에 대한 중국의 동향과 함께 광산 및 시장 상황에 따른 수요와 공급의 문제로 인하여 바나듐 가격은 계속 변동할 것으로 예상되고 있다(Fig. 1)22,23).

Table 1.

World mine production and reserves22)

2.2. 바나듐 선별 연구 개요

바나듐은 4가지의 안정된 산화상태(+2, +3, +4, +5)를 가지고 있어, 광물격자 내에서 다양한 이온을 치환할 수 있으며, 자연 상태에서 철, 알루미늄 등과 가장 흔하게 치환하고 있다2,5,9,10,16,20,21). 바나듐이 철, 타이타늄 등과 치환하여 바나듐을 함유하고 있는 광물은 고철질 암석에서 흔하게 나타나기 때문에 철과 타이타늄으로만 구성된 함티탄 철광에 다른 광물보다 상대적으로 바나듐이 농축되어 있는 것으로 알려져 있다(Table 2)20).

함바나듐 티탄철광의 경우, 용리 구조가 흔하고 바나듐의 품위가 낮은 특성을 고려하여 일반적으로 미립으로 파분쇄 하여 단체분리(liberation) 하는 분쇄(grinding) 공정과 자성산물을 분리시키는 자력선별(magnetic separation) 공정으로 구성하여 바나듐 정광(concentrates)을 회수한다1,2,12,14,15,17,20). 그렇기 때문에 바나듐 선별 실험의 경우 일반적으로 분쇄 산물의 입도 조절을 위한 분쇄 정도와 자력선별 시 사용하는 자성 세기 등을 주요인으로 실험을 설계하여 수행하게 된다. 그리고 경우에 따라 추가적으로 부유선별(froth flotation), 비중선별(gravity separation) 등을 적용하여 바나듐 정광의 품위 및 회수율을 증가시키거나 같이 포함되어 있는 타이타늄을 부산물로 회수하기도 한다4,24). 최근에는 함바나듐 티탄철광을 환원 처리하여 자철광에서 바나듐을 분리 농축하는 전처리 연구도 진행하고 있는 것으로 알려져 있다25,26,27,28,29). 특히, 국내에서는 한국지질자원연구원(KIGAM)이 2020년부터 “국내 부존 바나듐(V) 광물자원 선광/제련/활용기술 개발”을 주제로 하여 국내에 부존되어 있는 함바나듐 티탄철광을 대상으로 고순도 바나듐 원료소재를 확보하는 기술개발을 목적으로 연구를 기본과제로 수행하고 있다8,9,10,11,12,13,14,15,16,18,19,20,21).

Table 2.

Selected vanadium-bearing minerals in VTM deposits20)

2.3. 국내 바나듐 선별연구 동향

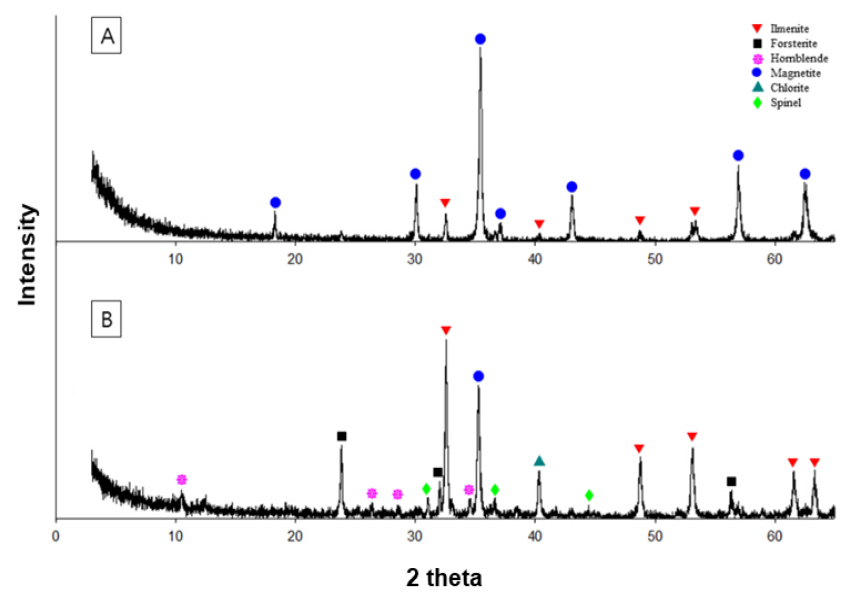

국내의 바나듐 선별연구는 함바나듐 티탄철광에서 타이타늄을 회수하는 공정에서 일부 수행된바 있으며, 최근 바나듐 선별은 대부분 한국지질자원연구원에서 연구하고 있다. 국내 부존 함바나듐 티탄철광으로부터 바나듐을 회수하는 연구를 수행하면서, 바나듐 뿐 만 아니라 타이타늄도 동시에 회수하는 방향으로 추진 중에 있다1,12,15). 연구에 사용된 원광은 V2O5 품위가 약 0.5-0.55% 이며 자철석과 티탄철석으로 80% 이상 구성되어 있다. 바나듐과 타이타늄 정광을 동시에 회수하는 공정을 개발하여 적용한 결과 바나듐 정광은 V2O5 품위 1.06%, 회수율 88.41%, 타이타늄 정광은 TiO2 품위 42.20% 회수율 73.39%인 것으로 확인되었다15). 그리고 각 정광을 XRD 분석을 수행한 결과, 바나듐 정광은 대부분 자철석과 티탄철석만 존재하고 타이타늄 정광은 티탄철석과 함께 감람석, 각섬석, 자철석 등이 존재하는 것으로 확인되었다(Fig. 2, Table 3).

Table 3.

XRD quantitative analysis result of Final Concentrates15)

| Vanadium Conc. | Titanium Conc. | ||

| Phase | Weight (%) | Phase | Weight (%) |

| Magnetite | 91.8 | Ilmenite | 66.1 |

| Forsterite | 8.7 | ||

| Hornblende | 8.5 | ||

| Ilmenite | 8.2 | Magnetite | 7.9 |

| Chlorite | 5.1 | ||

| Spinel | 3.6 | ||

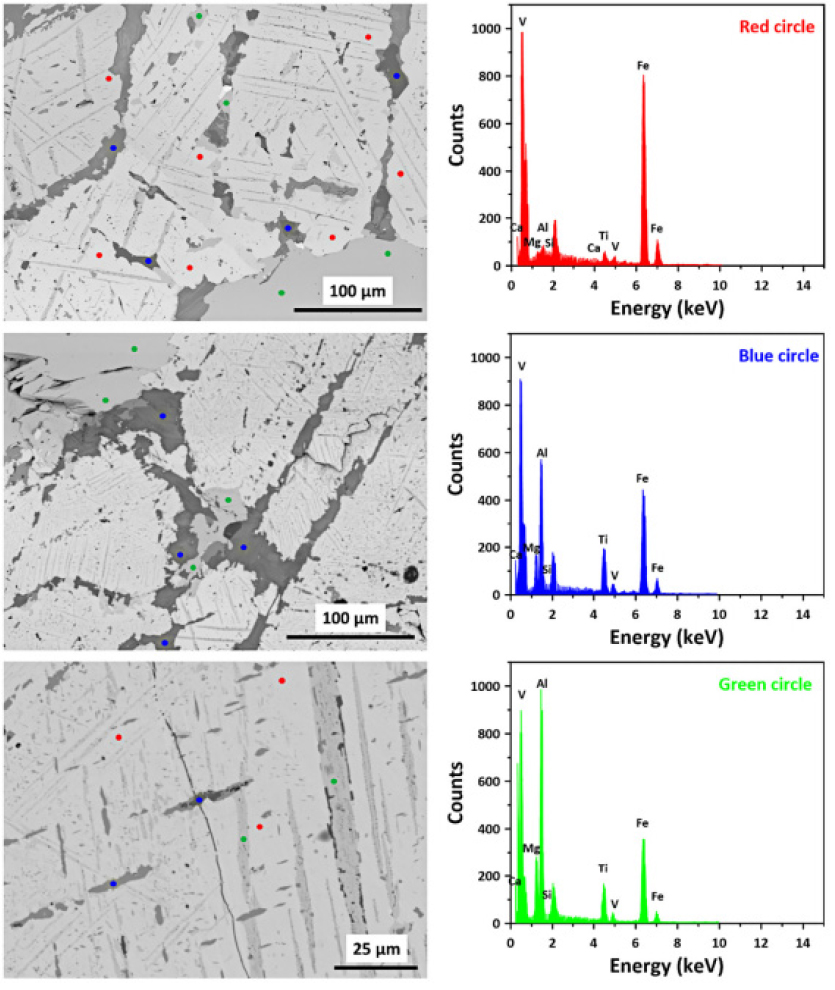

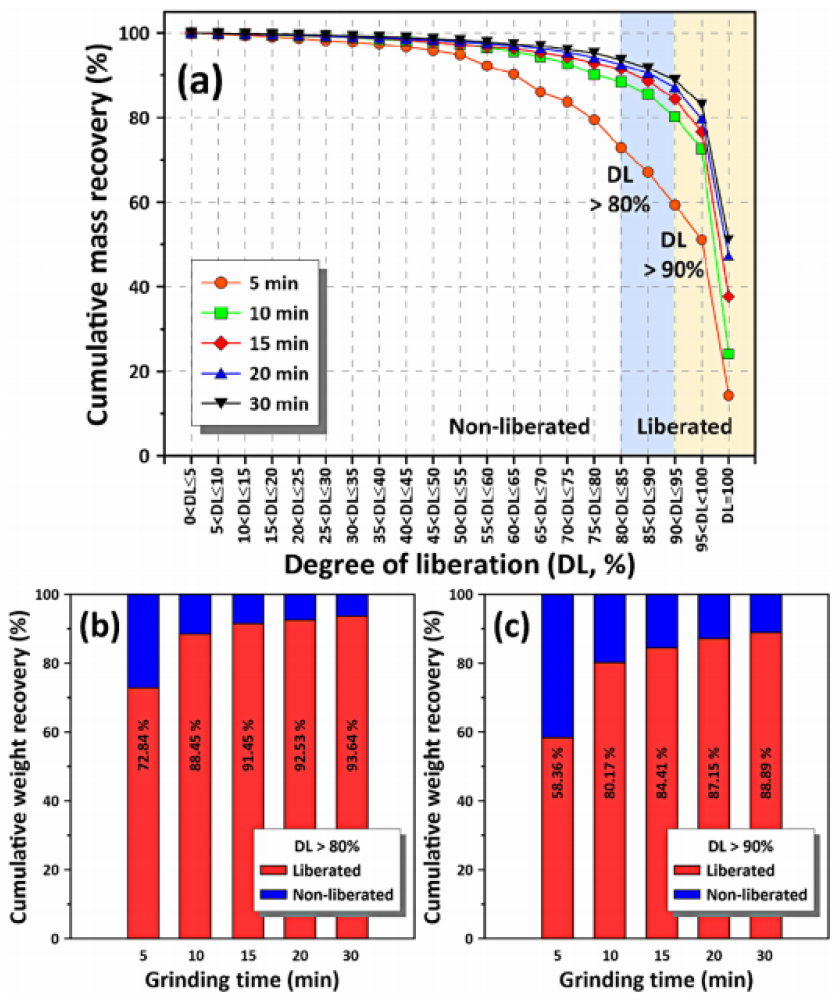

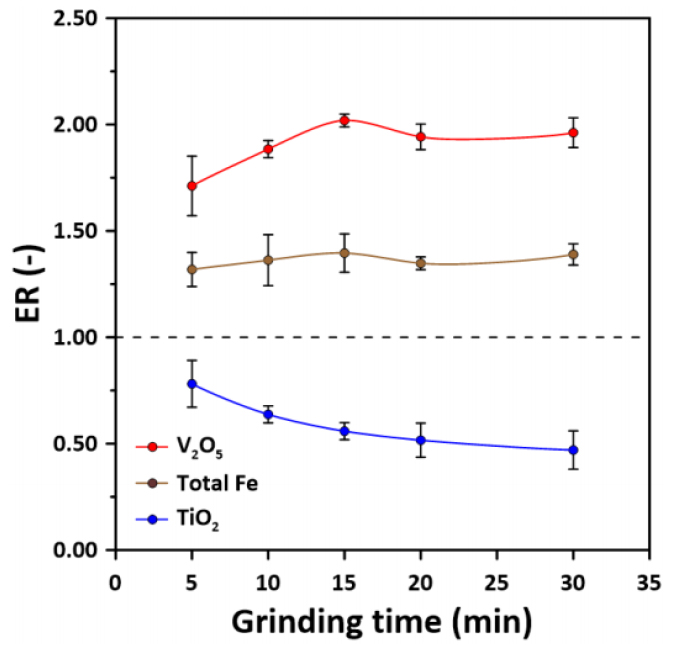

이렇게, 바나듐과 타이타늄 정광을 회수하는 공정에 대한 메커니즘을 파악하기 위하여, 원광의 파쇄 및 분쇄에 따른 단체분리 특성을 파악하는 연구도 수행되었다1,12). 자철석, 티탄철석이 원광에 용리 등으로 구성되어 있는 것을 SEM 기반 분석을 통하여 광물학적으로 확인하고, 이 결과를 바탕으로 분쇄시간을 변수로 하여 각 분쇄시간 별 입도와 단체분리 특성을 파악하였다(Fig. 3, Table 4). 그리고 각 공정에서 발생하는 산물의 자성차이와 분쇄에 따른 입도 특성을 활용하여, 재분쇄와 자력의 세기를 조절하는 자력선별을 적용하여 바나듐과 티타늄정광 그리고 그 외 광물찌꺼기를 분리할 수 있는 가능성을 파악하였다(Figs. 4,5).

Fig. 3.

SEM-BSE images (left) of a polished thin section of the vanadium-titanium magnetite ore used in the study. Representative EDS spectrum results (right) for each analysis point in the SEM-BSE images. The red, blue, and green dots are the EDS analysis points in the light gray, black and gray area parts, respectively1).

Table 4.

The results of average content of the VTM ore samples by SEM-EDS analysis (wt%)a1)

a Elemental analysis was performed by measuring EDS at 10 points to obtain an average content value.

b Fig. 3 shows the EDS analysis spots.

Fig. 4.

(a) Cumulative mass recovery percentage of magnetite particles in the ground VTM samples at different grinding times as a function of the degree of liberation. Cumulative mass recovery percentage of the VTM samples produced at different grinding times at (b) above 80% and (c) above 90% degree of liberation1).

Fig. 5.

Enrichment ratio (ER) of vanadium, titanium, and total-iron in the magnetic concentrates as a function of the grinding time12).

2.4. 해외 바나듐 선별연구 동향

국외의 바나듐 선별연구는 대부분 중국에서 수행되고 있다. 2020년 이전에는 무연탄광으로부터 비중선별, 자력선별, 부유선별 등을 적용하는 연구가 많이 수행되었으나, 최근에는 함바나듐 티탄철광을 환원처리 하여 바나듐과 타이타늄을 농축시키는 연구가 수행되고 있다24,25,26,27,28,29,30,31,32,33,34).

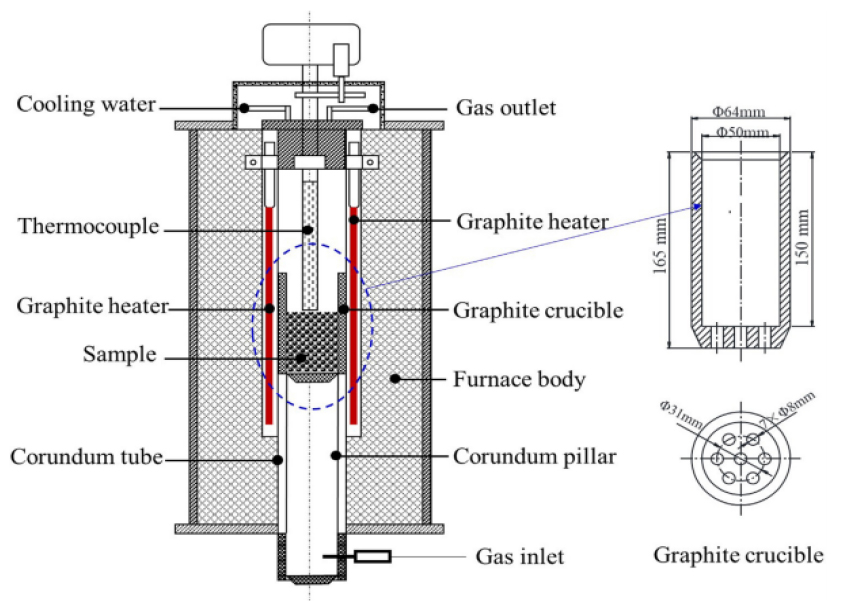

Qin 연구팀은 함바나듐 티탄철광을 질소분위기에서 석탄과 함께 환원시켜, 탄화 및 질화되는 특성을 연구하였다(Fig. 6, Table 5)25). 이를 위하여, 질소분위기에서 환원이 가능한 실험 장비를 개발하고, 발생하는 화학반응에서 깁스자유에너지(Gibbs free energy)와 자발적으로 반응하는 온도(spontaneous reaction temperature)를 계산하여 대부분의 반응이 비교적 높은 온도에서 발생하는 것을 확인하고, 타이타늄의 거동을 파악하여 열역학적 특성을 확인하였다.

Table 5.

Main reactions of reduction, carbonization and nitridation of titanium oxides25)

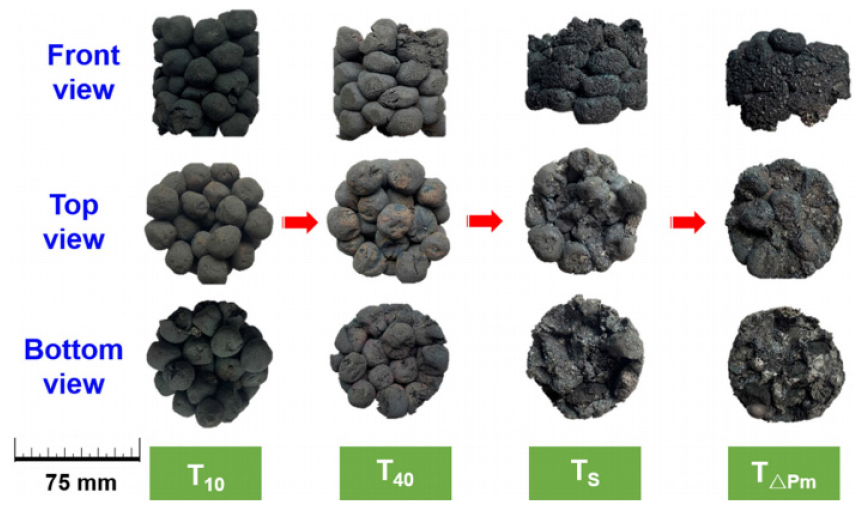

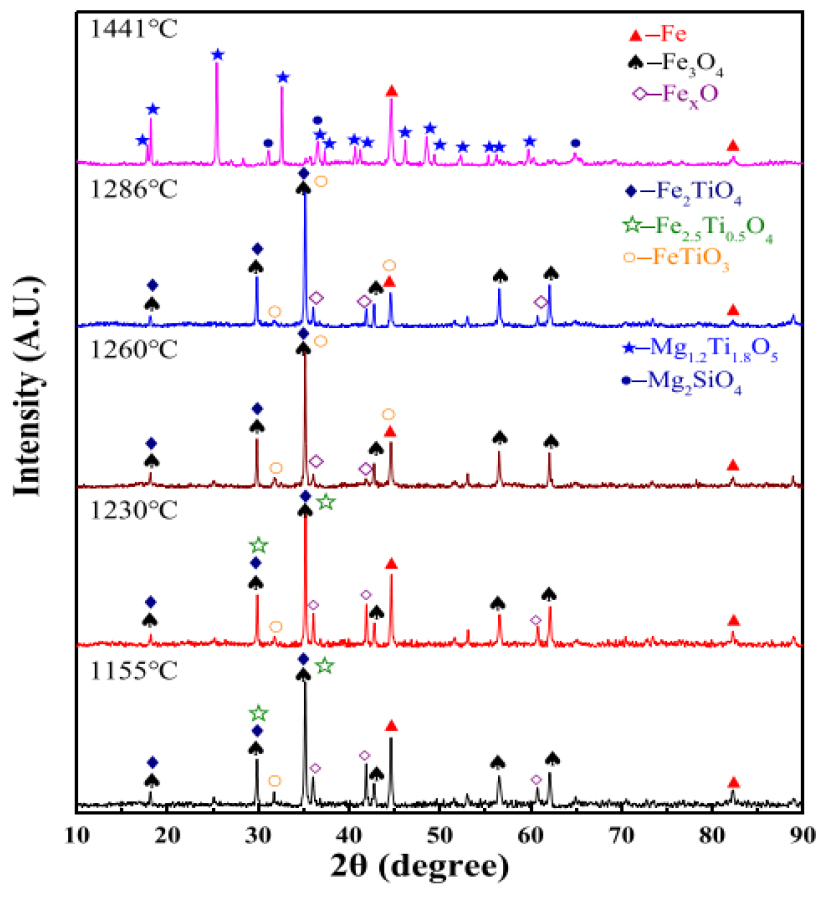

Hu 연구팀은 함바나듐 티탄철광 펠릿에 열에너지를 가하여 연화(softening), 융해(melting) 공정에서 상변이 및 슬래그의 변화 특성 확인하였다(Figs. 7,8)28). 환원반응을 유도하는 온도를 설정하고(1155, 1230, 1260, 1286K), 각 온도에서의 반응으로 인한 상변이 및 구성성분의 변화 특성을 SEM, XRD 기반으로 상세하게 분석하여 철과 타이타늄이 금속과 슬래그로 환원되는 특성을 연구 하여 각 물질이 농축되는 가능성을 확인하였다.

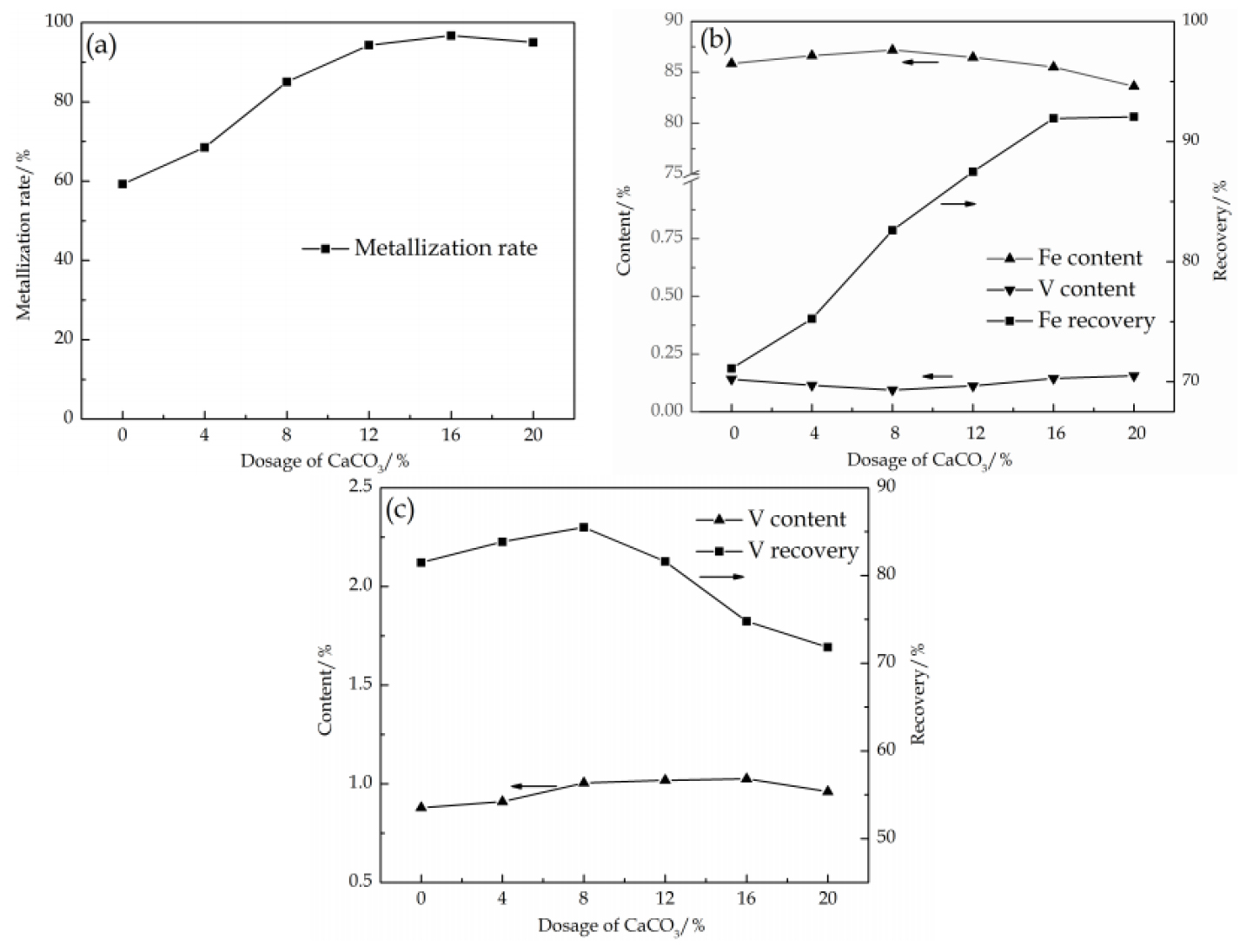

Liu 연구팀은 함바나듐 티탄철광과 탄산칼슘(calcium carbonate)를 함께 환원시켜, 철과 바나듐이 농축되는 특성을 파악하고, 자력선별로 철과 바나듐 정광을 각각 회수하는 연구를 수행하였다(Fig. 9, Table 6)29). 철과 바나듐을 분리시키기 위하여, 첨가하는 탄산칼슘의 비율과 환원 조건인 온도, 시간, C/O 몰 비율 등 을 조절하여 최적 환원 특성을 도출하였다. 그리고 환원 산물을 이용하여 자력선별을 수행한 결과 철 정광은 Fe 품위 87.19%, 회수율 82.62%(V 품위 0.09%), 바나듐 정광은 V 품위 1.00%, 회수율 85.49%인 것으로 확인되었다.

Fig. 9.

Effect of CaCO3 amount on the metallisation rate of reduction products and separation indexes: (a) Fe metallisation rate; (b) indexes of magnetic products; (c) indexes of non-magnetic products29).

Table 6.

V content of Fe phase with different ammounts of CaCO3 (wt.%)29)

3. 결 론

바나듐은 현재 많이 활용되고 있는 고강도 합금의 핵심 원료일 뿐 아니라 차세대 대용량 에너지 저장장치로 각광받고 있는 바나듐 레독스 흐름전지로 신재생에너지 산업에서도 주목받고 있기 때문에, 수요가 더욱 높아질 것으로 예상된다. 그리고 바나듐은 중국, 러시아, 남아공에서 전세계 생산량의 90% 이상을 생산하고 있으며, 최대 소비국가인 중국의 지속적인 소비량 증가로 인하여 공급의 어려움 또한 증가하고 있다. 지금까지 바나듐은 전량 수입에 의존하고 있으나, 국내에도 함바나듐 티탄철광 형태로 바나듐이 대량 존재하는 것으로 알려져, 이를 확보하기 위한 바나듐광 선별 연구가 진행 중에 있다. 특히, 낮은 품위의 원광을 열처리 및 환원 등으로 전처리 하고 이를 선별하여 경제성과 효율을 높이는 연구가 진행되고 있다. 이와 같이 국내 뿐 아니라 국외의 연구 동향을 확인하고 이를 적용하는 노력을 통하여 높은 품위와 회수율의 바나듐 및 타이타늄 정광을 회수하는 기술을 개발하면 자립수급에 기여할 수 있을 것으로 기대된다.