1. 서 론

시멘트 산업은 온실가스를 철강 산업, 석유화학 산업에 이어 3번째로 많이 배출하는 산업으로, 연간 3,900만ton의 온실가스를 배출한다. 이 수치는 국내 산업 부문 온실가스 배출량의 약 11%를 차지하며, 시멘트 산업은 대표적인 온실가스 다배출 산업으로 손꼽히고 있다. 이에 정부와 시멘트 업계에서는 2021년 산·학·연·관 협의체인 “시멘트그린뉴딜위원회”를 출범하여 “2050 시멘트업계 탄소중립 도전 공동선언문”을 발표함으로써 2050년 탄소중립 목표 달성에 동참하고 있다1).

시멘트 산업에서 배출되는 온실가스는 주로 이산화탄소(CO2)이며, 전체 배출량의 65% 이상이 시멘트의 반제품인 클링커를 제조하는 과정에서 발생한다2). 석회석(CaCO3) 90%와 부원료 10%를 혼합하여 고온(1450℃)에서 반응시키면 중간 생성물인 클링커(CaO)와 이산화탄소가 생성되며, 이 과정에서 다량의 온실가스가 배출된다3). 이에 시멘트 생산 과정에서 발생하는 온실가스 배출량을 줄이기 위해 다양한 연구가 활발히 진행되고 있으며, 대표적으로 에너지원으로 사용되는 화석연료의 사용을 줄이거나 배출된 이산화탄소를 포집하여 온실가스를 직접적으로 저감시키는 방법과 비탄산염 대체재를 원료로 활용하여 간접적으로 저감시키는 방법에 관한 연구들이 진행되었다4,5).

제철, 제강 공정에서 발생하는 부산물인 슬래그는 CaO 성분을 함유하고 있어 석회석 대체 원료로 고려되고 있다6,7). 한국철강협회에 따르면 2022년 기준 제강 슬래그 발생량은 연간 약 1,000만ton으로, 이를 석회석 대체 원료로 사용할 시 최대 연간 275만ton가량의 온실가스를 저감할 수 있다. 수재 슬래그는 현재 시멘트 원료로 활용되어 온실가스 감축에 기여하고 있으나, 제강 슬래그는 단순 매립재로 사용하고 있는 실정이다. 이에 제강 슬래그를 시멘트 소성용 석회석 대체재로 활용하는 방안에 대한 연구가 필요하다8,9,10,11,12).

제강 슬래그는 입자를 구성하고 있는 상의 크기가 수십 마이크로미터 이하로 매우 미세하기 때문에 별도로 물리적으로 분쇄하여 분리하는 과정이 필요하다13). 분쇄 과정을 통해 슬래그가 수십 마이크로 이하의 분말 형태로 분쇄되면 각 상의 분리는 진행되지만 자성과 같은 입자 고유의 물리적 특성이 감소하여 기존의 자력 선별과 같은 슬래그 선별 방식을 적용하기에 어려움이 있다. 공기 분급(air classification)은 입자의 입도 및 비중에 따라 미립분(fine) 조립분(coarse)으로 분리하는 분급 방법 중 하나이다. 슬래그를 구성하고 있는 CaO 성분과 Fe 성분은 두 성분 간의 비중 차이가 존재하며, 이러한 비중 차이를 이용하여 공기 분급이 수행될 수 있다. 따라서 본 연구에서는 제강 슬래그 중 발생량이 많고 상대적으로 불순물 함량이 낮은 전로 슬래그를 대상으로 CaO 성분과 Fe 성분을 분리하기 위한 전처리 연구를 수행하였으며, 슬래그 분쇄 기술 및 공기 분급 선별 기술을 적용하였다.

2. 재료 및 실험 방법

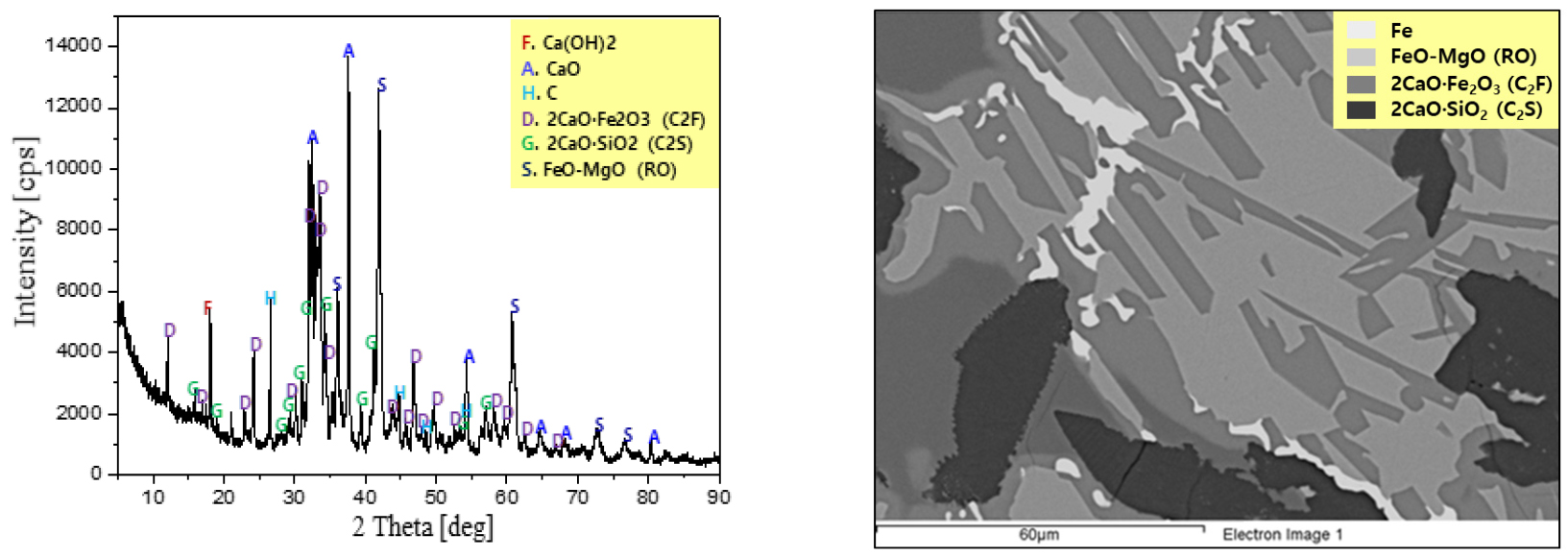

본 연구에 사용된 시료인 제강 슬래그는 국내 제철소인 P社의 전로 공정에서 발생하는 슬래그(전로 슬래그)로, 제철소 내에서 서냉, 파쇄, 지금 및 분철 제거 등 철원 회수를 위한 처리 공정을 거쳐 배출된 것을 대상 시료로 사용하였다. 대상 시료로 사용한 슬래그의 화학 성분을 파악하기 위해 XRD(모델명: RIGAKU) 분석과 XRF(모델명: SIMULTIX12) 분석법을 활용하여 해당 시료의 화학 성분을 분석하였으며, SEM-EDS(모델명: JSM-6610LV) 측정법을 사용하여 슬래그 내부 상 분포를 파악하였다.

XRF분석에 따르면 연구에 사용한 슬래그는 비탄산염 성분인 CaO 성분을 35wt% 이상 함유하고 있으며, 다량의 Fe 산화물 및 이외 불순물 등을 함유하고 있음을 알 수 있다(Table 1). 또한 XRD 분석에 따르면 제강 슬래그에서 특징적으로 나타나는 2CaO·SiO2(C2S), 2CaO·Fe2O3(C2F), FeO-MgO(RO) 상이 주로 분포하고 있음을 알 수 있으며, SEM-EDS 측정법을 활용하여 이를 가시적으로 확인하였다(Fig. 1). C2S, C2F, RO 상은 슬래그 내부에서 수십 마이크로미터 크기로 존재하며, 3개의 상 및 불순물들이 혼재되어 있다. Cr 및 Fe가 주로 분포하는 C2F, RO상은 C2S 상에 비해 비교적 비중이 높은 특성이 있으므로 이를 분리하기 위해서 슬래그를 분쇄한 후 공기 분급 방법을 적용하여 각 상의 비중 차이를 활용해 CaO 성분과 Fe 성분을 분리하고자 하였다14).

Table 1.

The result of XRF analysis of sample slag (wt%)

| CaO | Fe2O3 | SiO2 | Al2O3 | MnO | MgO |

| 39.5 | 31.5 | 13.5 | 3.5 | 3.5 | 2.5 |

본 연구에서는 capacity가 배치 당 5423m3인 볼밀 설비(모델명: Planetary Ball Mill)를 이용하여 슬래그를 분쇄하였다. 볼밀 분쇄는 원통형 설비 내부로 슬래그 시료와 steel ball을 투입하여 회전시키며, 이때 발생하는 볼과 시료의 충격에 의해 슬래그가 분쇄되는 원리이다. 직경이 25.4mm인 steel ball 20kg 당 슬래그 3kg를 투입하여 2시간 간격으로 1차, 2차, 3차 조건을 설정하여 분쇄를 실시하였다. 이후 분쇄된 슬래그 중 75μm 이하 크기의 슬래그 시료를 대상으로 공기 분급을 시행하였으며(모델명: Hosokawa alpine d-86199), 조건은 로터의 회전 속도에 따라 2,300rpm, 3,000rpm, 5,000rpm, 8,000rpm의 조건으로 차이를 두어 공기 분급을 실시하였다.

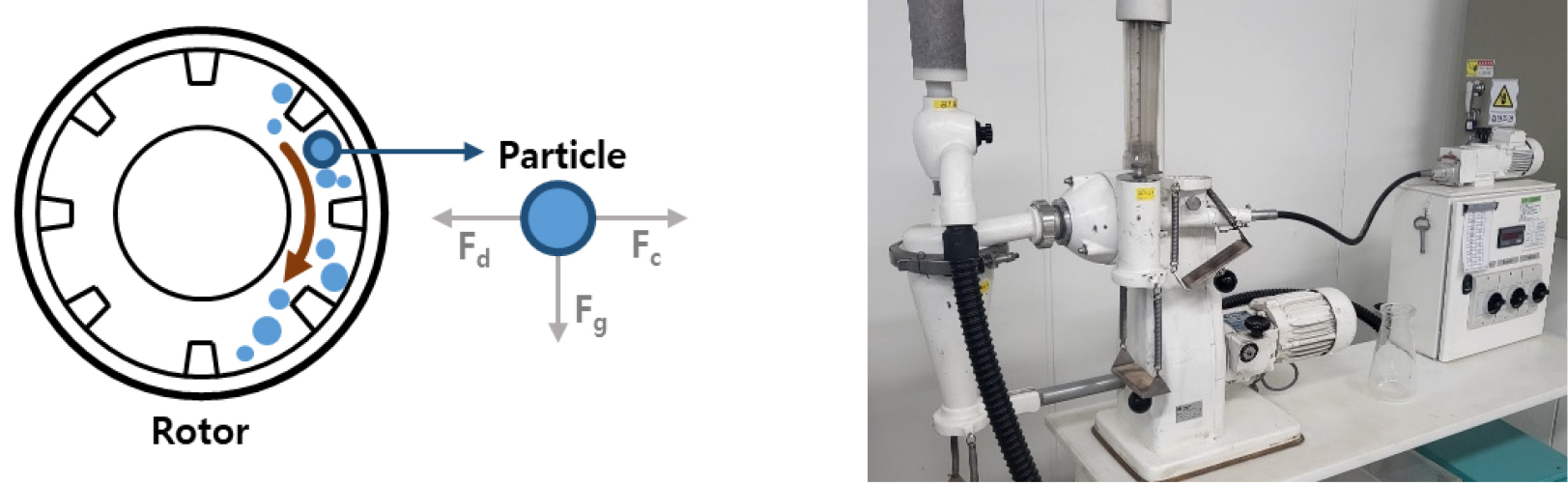

공기 분급의 원리를 Fig. 2에 도식적으로 나타냈다. 하나의 입자는 공기 분급기 내에서 공기량에 의한 항력(Fd), 중력(Fg), 로터 회전에 의한 원심력(Fc)을 받게 된다. 원심력은 로터의 회전 속도가 증가함에 따라 증가하며, 원심력에 의해 로터의 가장자리에 부딪친 입자는 아래로 하강하여 조립분으로 분리된다. 입자의 투입 방향과 공기의 투입 방향은 같으며, 로터의 회전 속도에 따라 공기 투입량이 결정된다. 공기 투입량에 대한 수식은 다음과 같다.

(: 공기 투입량, n: 로터의 회전속도(rpm))

입자의 비중이 작을수록, 투입되는 공기량이 증가할수록 항력이 증가하여 미립분으로 분급되며 입자의 비중이 클수록 중력과 원심력에 작용을 받아 조립분으로 분급된다15).

3. 결과 및 고찰

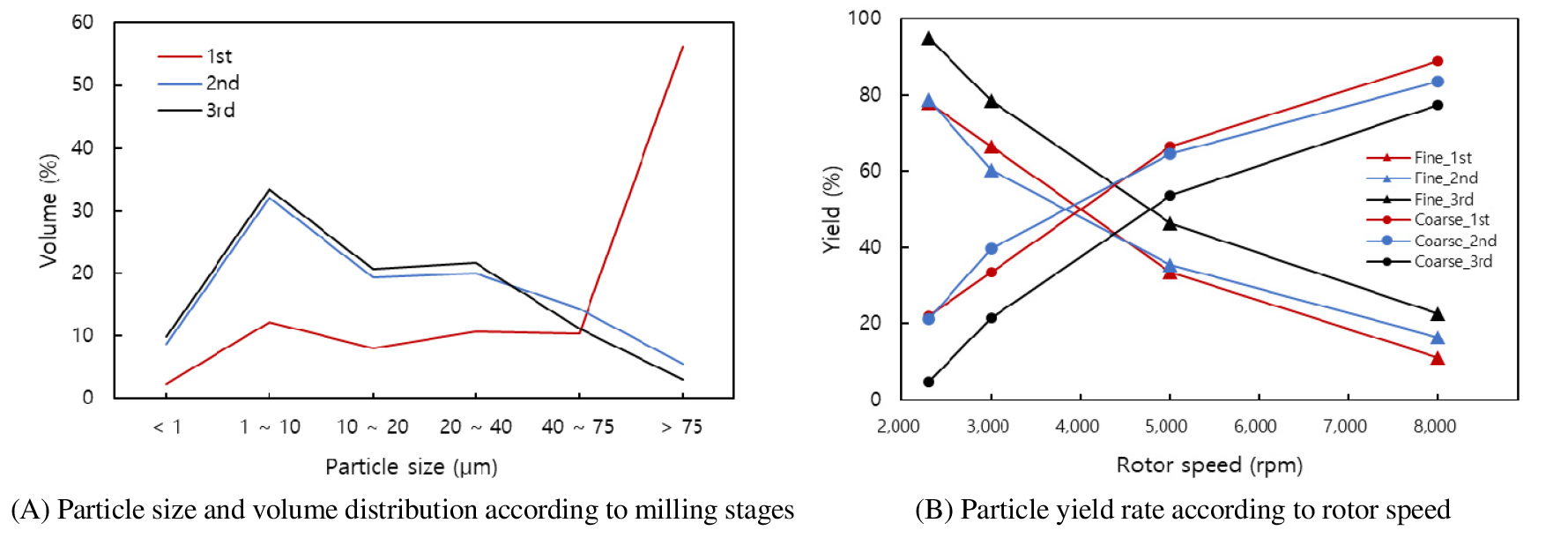

볼밀 분쇄 차수에 따른 슬래그의 입도 분포를 Fig. 3(A)와 Table 2에 나타냈다. 1차 분쇄 시 75μm 이상인 입자가 56%로 공기 분급 실험 시료로 사용하기에 적합하지 않았으며 2차 분쇄, 3차 분쇄 시 큰 차이가 없고 대부분의 입자가 75μm 이하로 분쇄되었다. 볼밀 분쇄 차수 및 공기 분급기 로터의 회전속도에 따른 조립분과 미립분의 산출율을 Fig. 3(B)에 나타냈다. 분쇄 차수가 증가할수록 미립분으로 회수되는 비율이 증가하는 경향을 보였으며, 로터의 회전 속도가 증가할수록 미립분의 회수율이 감소하고 조립분의 회수율이 증가하는 경향을 보였다.

Table 2.

The volume distribution according to milling stages and particle sizes (%)

| Particle size (μm) | Milling stages | ||

| 1st | 2nd | 3rd | |

| χ≤1 | 2.46 | 8.72 | 9.86 |

| 1<χ≤10 | 12.18 | 32.16 | 33.49 |

| 10<χ≤20 | 8.09 | 19.32 | 20.62 |

| 20<χ≤40 | 10.69 | 20.04 | 21.69 |

| 40<χ≤75 | 10.32 | 14.28 | 11.23 |

| χ>75 | 56.26 | 5.48 | 3.11 |

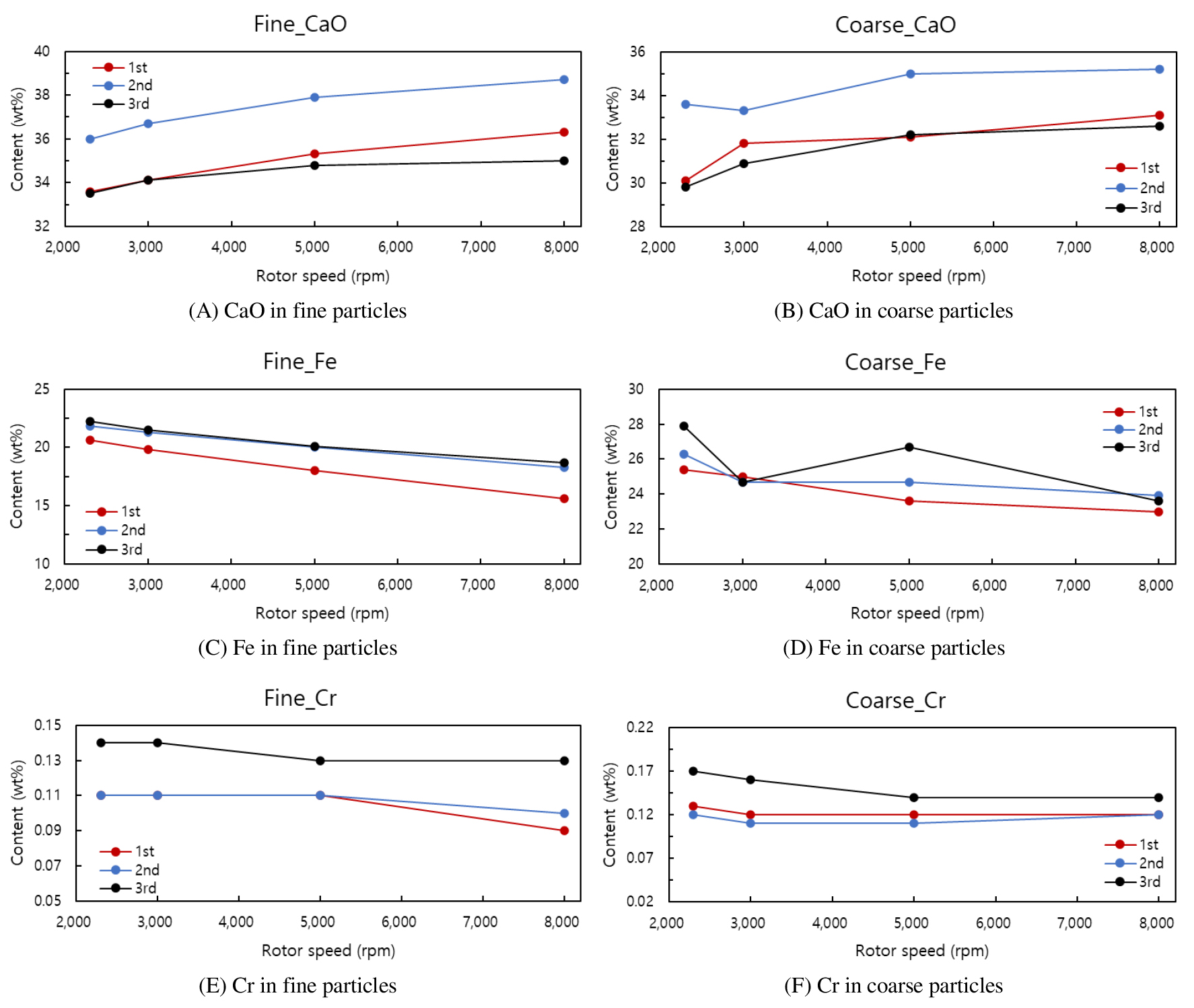

이후 볼밀의 분쇄 차수 및 공기 분급기 로터의 회전 속도에 따른 미립분과 조립분 내 CaO, Fe, Cr 함유량에 대한 ICP 분석 결과 및 슬래그 회수율(Slag recovery), loss, 산출율(Yield), 성분 회수율(Recovery)을 도출하여 Fig. 4와 Table 3에 나타냈다. 슬래그 회수율은 투입한 슬래그 중량(input)에 대한 조립분 및 미립분의 중량 비율을 의미하며, 산출율은 loss를 제외한 미립분과 조립분의 총량을 100으로 두었을 때 각각의 비율을 산출하여 나타낸 값을 의미한다. 성분 회수율은 CaO, Fe, Cr에 대한 ICP 분석 결과값에 대해 슬래그의 산출율을 고려하여 계산한 값을 의미한다.

Table 3.

ICP analysis results for air classified samples

공기 분급 전 시료(-75μm)와 비교하여 공기 분급 실험을 진행한 시료의 경우 미립분에 비해 조립분에서 전반적으로 Fe와 Cr의 함량이 높게 나타났는데, Fe와 Cr이 주로 분포하고 있는 C2F, RO상이 CaO가 주로 분포하고 있는 C2S 상에 비해 비교적 비중과 경도가 높아 잘 분쇄되지 않는 특성으로부터 발생했음을 알 수 있다. 볼밀 분쇄 차수가 증가할수록 CaO의 함량은 증가하지만 오히려 Fe와 Cr의 함량도 함께 증가하는 것을 볼 수 있는데, 이는 볼밀 분쇄 시 사용되는 steel ball과 슬래그의 마찰로 인한 영향으로 사료된다. 한편 로터의 회전 속도가 증가할수록 입자 내 CaO 함량이 최대 9.97% 증가하였으며, Fe 함량은 최대 24.27% 감소하는 것을 확인할 수 있었다. CaO함량이 증가하고 Fe 함량이 감소함에 따라 시멘트 소성용 석회석 대체 원료로써 품질은 향상되지만 미립분으로 회수되는 비율(Yield)이 크게 감소하기 때문에 실 공정에 적용하기에 어려움이 있다. 따라서 볼밀 분쇄 차수 및 로터의 회전 속도에 따른 최적의 공정 조건을 탐색할 필요가 있다. 본 연구에서는 2차 볼밀 분쇄 조건이 1차 분쇄 조건에 비해 CaO 함량이 높고 3차 분쇄 조건에 비해 Fe, Cr 함량이 낮으므로 적절한 분쇄 차수임을 알 수 있다. 또한 미립분의 회수율과 CaO, Fe, Cr의 함량을 고려하였을 때의 적절한 공기 분급기 로터의 속도는 3,000rpm, 5,000rpm으로 도출되었다.

공기 분급 시 로터의 회전속도가 매우 빠르거나 투입되는 입자의 크기가 매우 작은 경우 미립분으로 분리되지 않고 집진기의 bag filter로 포집된다. 따라서 불가피한 loss가 발생하는데, 8,000rpm 조건을 제외하면 loss 비율이 10% 이내로 적은 양이므로 시료에 대한 CaO, Fe, Cr 함량의 회수율은 loss 값을 고려하지 않고 계산하였다.

4. 결 론

시멘트 산업에서 배출되는 온실가스 중 대부분을 차지하는 석회석 기인 온실가스 배출 저감을 목적으로 생산 원료인 석회석을 대체할 수 있는 원료 탐색에 대한 다양한 연구들이 수행되고 있는 한편, 제철, 제강 공정에서 발생하는 부산물인 슬래그는 CaO 성분을 함유하고 있어 석회석 대체 원료로 고려되고 있다. 그 중 제강 슬래그는 CaO 성분을 다량 함유하고 있으나 Fe 및 Cr 성분도 일부 함유하고 있어 시멘트 원료로 활용되기 위해서는 슬래그 내 Fe 및 Cr 성분의 함량을 조절할 필요가 있다. 따라서 본 연구에서는 제강 슬래그 중 전로 슬래그를 대상으로 CaO 성분과 Fe 성분을 분리하기 위한 연구를 수행하였으며, 슬래그에 대해 볼밀 분쇄 기술 및 공기 분급 기술을 적용하였다. 연구 결과 볼밀의 분쇄 차수가 증가할수록 미립분의 회수율이 증가하는 양상을 보였으며, 로터의 회전 속도 5,000rpm 기준 미립분의 회수율이 최대 34.3% 증가하였다. 또한 로터의 회전속도가 증가할수록 미립분 중 CaO 함량이 증가하고 Fe 및 Cr 함량은 감소하는 양상을 보였으며 CaO 함량이 최대 9.97% 증가, Fe 함량은 최대 24.27% 감소하는 것을 확인했다. Cr의 경우 볼밀의 분쇄 차수가 증가할수록 오히려 증가하는 양상을 보였는데, 이는 분쇄 시 사용되는 steel ball이 슬래그 분쇄와 함께 마모되며 영향을 준 것으로 사료된다. 한편 로터의 회전 속도가 증가할수록 시멘트 소성용 대체 원료로서의 품질은 향상되나, 미립분 자체의 회수율이 크게 감소하므로 실제 공정 적용을 위해서는 5,000rpm 이하의 조건에서 공기 분급을 진행하는 것이 효율적이라 판단된다. 본 연구를 통해 제철공정 부산물인 슬래그를 활용하여 시멘트 소성용 대체 원료로의 적용 관점에서 공기 분급 기술이 슬래그 내부 CaO, Fe, Cr 함량을 제어할 수 있음을 확인하였다.