1. 서 론

2. 시료 및 실험방법

3. 결과 및 고찰

3.1. 시료 채취 및 폐소성용기 종류별 화학조성과 광물조성 조사

3.2. 고구배자력선별을 이용한 양극재 분리 회수 실험

3.3. 폐소성용기 침출실험

3.4. 폐소성용기 침출액으로부터 용존 규소 제거 실험

4. 결 론

1. 서 론

이산화탄소의 배출량을 감축하기 위한 노력의 일환으로 내연 자동차의 제조와 판매를 감축 또는 중지시키기로 결정하는 국가들이 증가하는 추세와 함께 전기자동차의 생산이 기하급수적으로 늘어나고 있으며, 전기자동차의 생산 증가에는 필연적으로 이차전지의 생산 증가가 동반되고, 그 주요 소재인 양극재의 생산량도 증가할 것으로 예상된다.

우리나라는 이차전지와 양극재의 주요 생산국이며 선제적인 투자와 시장 진입의 영향으로 2020년에는 일시적으로 이차전지 세계시장점유율 35% 정도로 1위를 차지하였으나 그 이후 후발 국가들의 생산 증가로 2030년에는 시장점유율이 23%로 감소할 것으로 추산되고 있다1).

양극재는 리튬이차전지의 가장 중요한 원료로 전지 제조 원가의 30% 이상을 차지하며, 그 종류에는 NCM, NCA, LFP, LMO, LCO 등이 있고 이 중에서 삼원계인 NCM과 NCA의 사용 비율이 가장 높다2).

전 세계 양극재 수요량은 2018년 368천 톤에서 연평균 26.7% 증가하여 2030년에는 600천 톤으로 증가할 것으로 추산되고 있으며3), 우리나라 업체의 양극재 생산능력은 2021년 25만 톤에서 2025년 129만 5천 톤으로 5배 이상 급증할 것으로 예상되고 있다4).

국내 배터리 3사는 양극재, 분리막 등 핵심소재 분야의 내재화를 통해 원활한 원재료 수급 및 가격경쟁력 제고를 위하여 노력하고 있으며 2026년까지 과감한 투자와 전폭적인 생산능력 확충 계획을 발표한 바있다5).

삼원계 양극재는 니켈과 코발트의 혼합산화물인 전구체와 수산화리튬 또는 탄산리튬을 균일배합한 다음 800℃ 정도에서 소성하여 제조하며, 이때 사용하는 소성용기를 내화갑(sagger)이라 한다.

소성용기는 Al2O3-SiO2-MgO를 주성분으로 하는 코디어라이트계 내화물이 주로 사용되며, 소성 횟수가 증가함에 따라 표면에서부터 수산화리튬 또는 탄산리튬과 반응하여 침식층이 점점 깊어지게 되고 표면에 부착되어 탈리가 이루어지지 않는 양극재 량이 증가하여 생산효율을 저하시킬 뿐만 아니라 20회 이상 사용하면 파괴가 일어나기 때문에 일반적으로 10회~20회 사용 후 폐기되고 있다.

전 세계의 폐소성용기 발생량은 2023년 기준 8만여 톤에 달하며, 이 중 국내 업체에서 발생하는 양은 3만 6천 톤 정도로 알려져 있다6). 리튬, 니켈, 코발트 등을 다량 함유하고 있고 1톤의 폐소성용기에 함유되어있는 이 유가금속 들의 총가치는 100만원을 넘는 것으로 평가되고 있어 이를 회수하기 위한 연구가 진행되고 있고, 그 과정에서 개발된 기술들이 공개되고 있다7,8,9,10).

본 연구는 이미 공개된 기술들 중에서 상용화 가능성이 높다고 판단되는 기술들을 검증하기 위하여 실시되었다. 이 논문에서는 폐소성용기 종류별 화학조성과 광물조성 조사, 10kg/hr 규모의 실증실험 장치를 사용한 폐소성용기의 침출실험, 폐소성용기 침출액으로부터 용존 규소 제거 실험 그리고 고구배자력선별을 이용한 양극재 분리 회수 실험 등의 결과를 논한다.

2. 시료 및 실험방법

본 연구에 사용된 시료는 폐소성용기 재활용 업체인 ㈜지에스알테크로부터 제공받았으며 국내 양극재 생산업체 6개 사에서 발생한 시료로 Fig. 1과 같은 외형을 가진다. 시료는 죠크러셔와 볼밀을 이용하여 200mesh 이하로 분쇄한 다음 실험에 사용하였다. Fig. 2에는 본 연구에서 사용한 압력반응기의 사진을 나타내었다. 이 반응기는 SUS316 재질로 만들어졌으며, 내부 용적이 100L이고, 외부에 온도 조절용 재킷이 설치되어 있으며 사용 최대압력은 5bar이다. 실험 결과물들에 대한 분석은 주로 XRF(Thermo Fisher, ARL PERFORM`X)를 사용하였으며, 미량원소의 분석에는 ICP(Agilent, 5110 VDV)와 AA(Simadzu, AA-7800)를 사용하였고, 광물상 분석에는 XRD(RIGAKU, D/Max-2500V)를 사용하였다.

3. 결과 및 고찰

3.1. 시료 채취 및 폐소성용기 종류별 화학조성과 광물조성 조사

6개 사 7종의 폐소성용기를 확보하고 XRD분석과 ICP분석을 실시하였다. 조사결과 리튬함량은 0.35~2.15% 범위를 나타내었으며(Table 1), 평균값은 1.14%였다. 이는 소성용기 1톤에 함유된 리튬을 완전히 탄산리튬으로 회수 할 경우 약 60kg의 탄산리튬을 생산할 수 있음을 의미한다.

2022년 상반기 이전에 수집된 소성용기인 SGB와 SGE의 MgO 함량은 5% 정도였지만 그 이후에 수집된 소성용기들은 모두 MgO 함량이 10% 이상으로 대폭 증가하였음을 알 수 있었다.

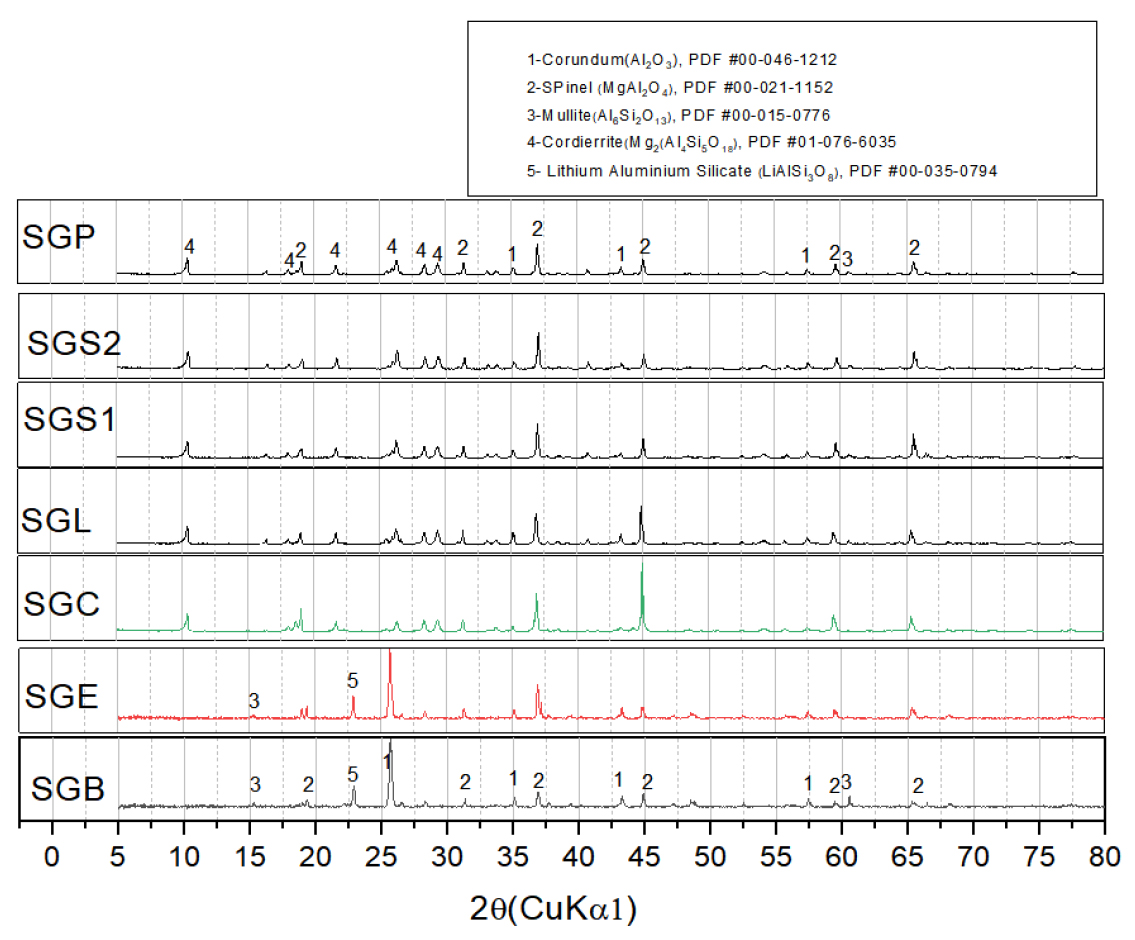

시료들에 대한 X선 회절분석 결과를 나타낸 Fig. 3에서 폐소성용기를 구성하는 결정질 광물상으로는 Corundum, Spinel, Mullite, Cordierite 등이 존재함을 확인할 수 있다.

Table 1.

Chemical composition of waste sagger (unit:%)

3.2. 고구배자력선별을 이용한 양극재 분리 회수 실험

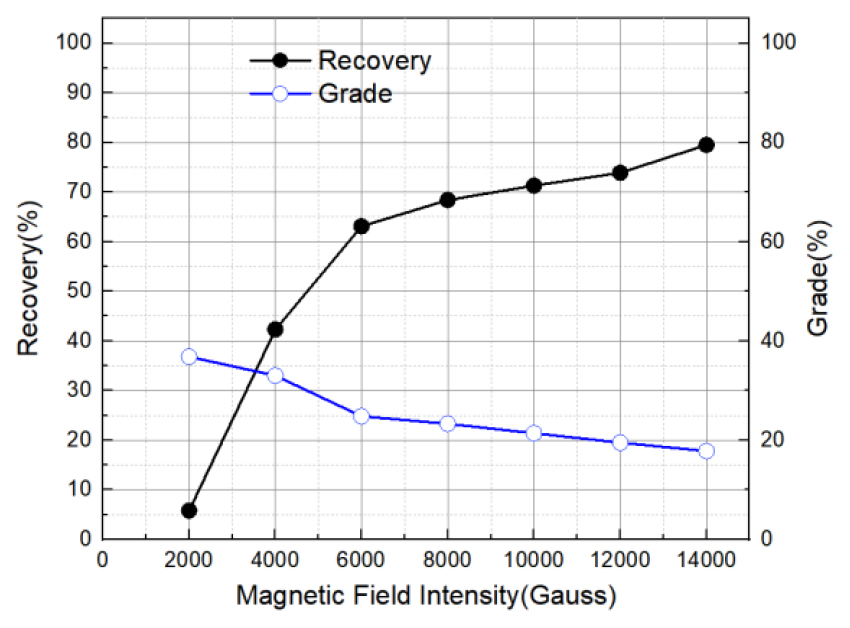

고구배자력선별을 사용하여 자력의 세기, 액상 슬러리 농도, 유속 등이 양극재 회수에 미치는 영향을 조사하였다.

회수율과 품위는 자착물과 비자착물에 포함된 니켈의 함량으로 계산하였다.

여기서 F는 투입되는 소성용기의 중량(kg), f는 투입되는 원료에 포함된 Ni 함량, C는 회수물의 중량(kg), c는 회수물에 포함된 Ni 함량이다.

품위는 다음 식으로 계산하였다.

실험결과(Fig. 4) 자력의 세기가 증가할수록 양극재의 수율은 증가하였으며 14,000 Gauss일 때 양극재 회수율은 80% 정도이고 순도는 18% 정도를 나타내었다. 이 결과는 1회 자력선별의 결과이며 선별 횟수를 증가시키면 양극재의 품위는 향상될 것으로 생각된다.

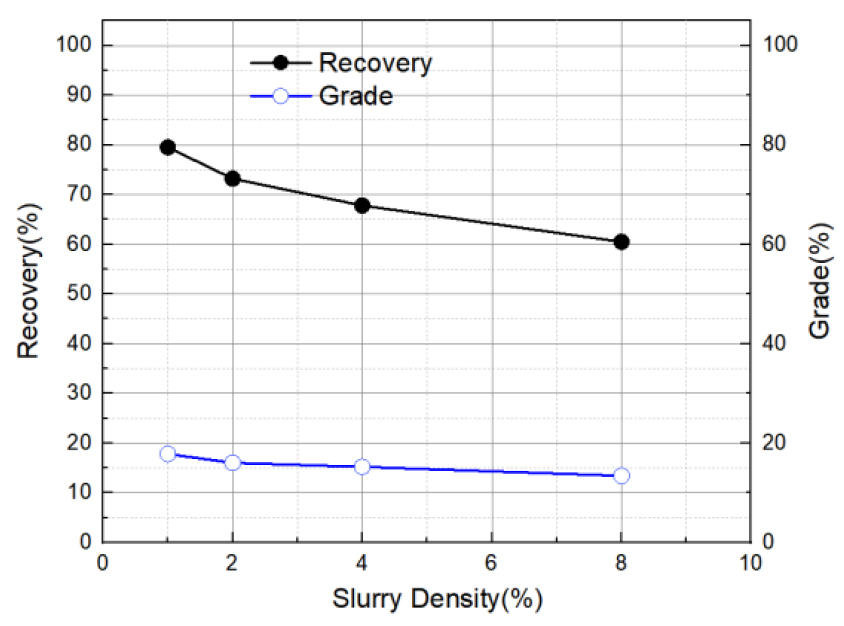

슬러리 농도가(Fig. 5) 높을수록 회수율과 품위가 모두 저하하는 것으로 조사되었으며, 가장 적당하다고 판단되는 농도는 1%이다.

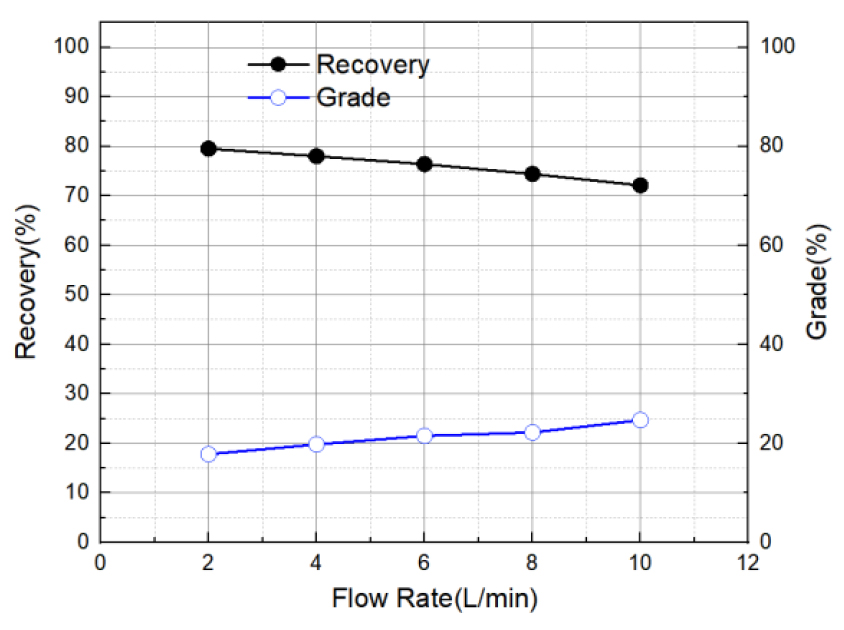

유속이 빨라지면(Fig. 6) 니켈 함량이 상대 적으로 높은 입자들만이 자선정광으로 회수되므로 품위는 증가하는 경향을 보이지만 회수율은 저하하는 경향을 나타내었다. 본 연구의 대상인 폐소성용기 분말의 자력선별을 위한 조건은 유속이 2-4L/min이고, 광액농도 1%, 자력의 세기 14,000 Gauss 일 것으로 판단되었다.

3.3. 폐소성용기 침출실험

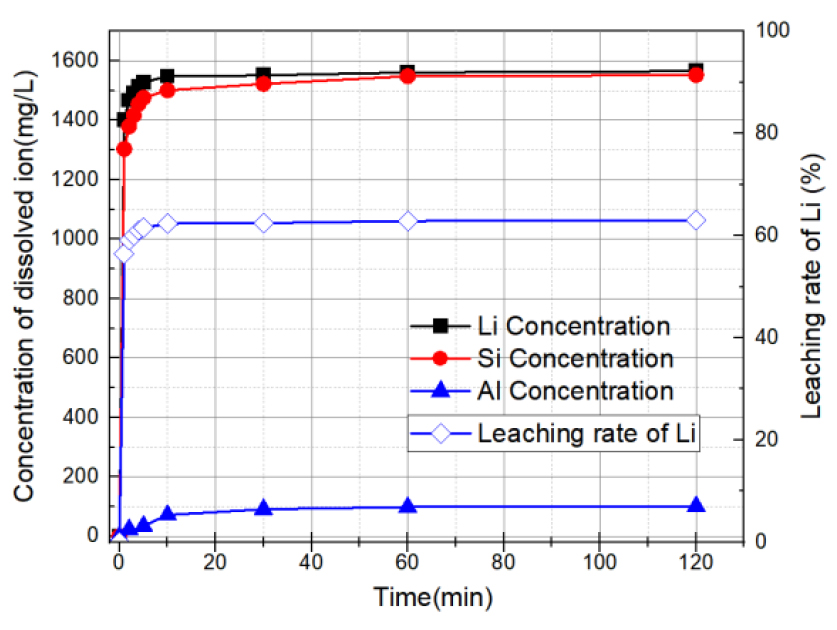

폐소성용기에 대하여 수침출 실험과 황산침출 실험을 실시하였다. 수침출 공정에서 시간의 경과에 따른 용존이온의 농도 변화를 조사한 Fig. 7의 그림에서 내화물에 함유되어 있는 리튬 중 약 63%에 해당하는 양이 물에 용해되며 이에 소요되는 시간은 10분 이내로 매우 빠름을 알 수 있다. 이와 같은 특징을 보이는 물질로는 LiOH, Li2CO3, Li2SiO3 등을 고려할 수 있다. 리튬과 함께 Si 농도가 함께 증가하는 것으로 보아 규산리튬의 존재 가능성이 매우 높은 것으로 판단 되었다. 본 실험의 결과가 의미하는 것은 소성용기에 함유되어 있는 리튬 중 2/3 정도가 물에 대하여 매우 잘 녹는 상태로 존재한다는 점이다.

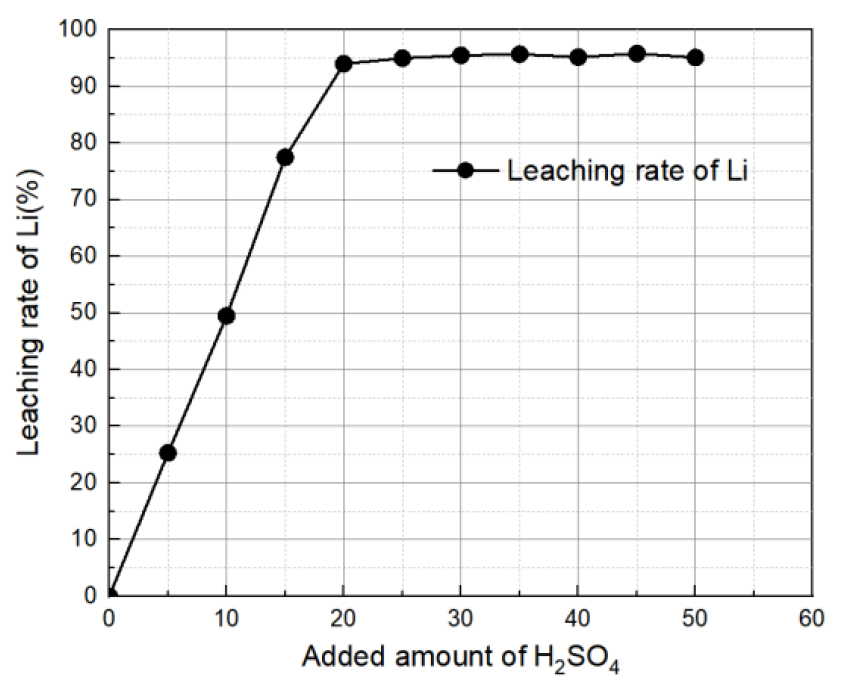

폐소성용기 분말에 대하여 진한황산의 첨가량을 5~50Wt.%의 범위에서 변화시켜 첨가하고, 상온에서 2시간 동안 침출 반응을 진행시킨 다음 여액을 분석하여 리튬의 침출률을 구하고 그 결과를 Fig. 8에 나타내었다. 황산 첨가량이 증가할수록 리튬 침출률은 증가하는 경향을 보이며, 20% 이상의 첨가량에서는 침출률 95% 정도로 일정해지는 결과를 보인다.

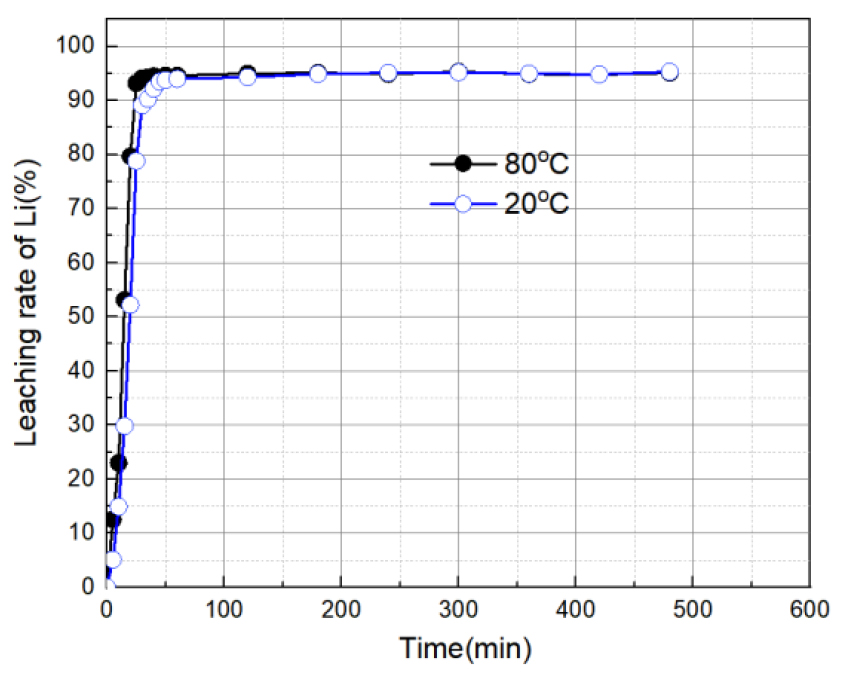

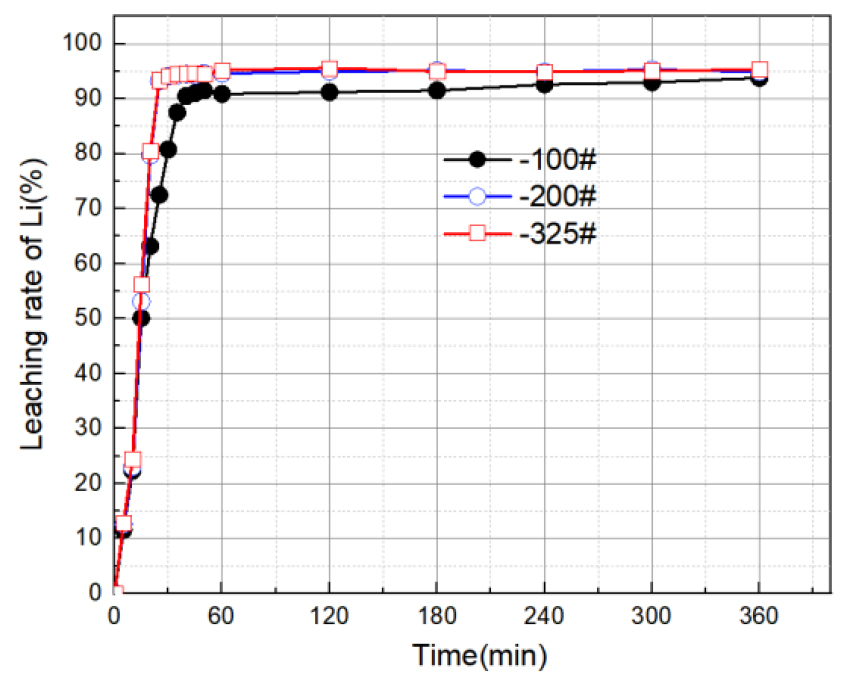

황산 침출 과정 중 일정 시간 간격으로 시료를 채취하여 침출된 리튬의 농도를 분석하고 결과를 나타낸 Figs. 9, 10의 결과에서 수 침출 분말의 황산 침출 반응은 온도의 영향을 크게 받지 않고 60분 이내에 침출 반응이 거의 종결됨을 확인하였다.

3.4. 폐소성용기 침출액으로부터 용존 규소 제거 실험

소성용기 수침출액에 다량으로 존재하는 용존 규소를 제거하기 위하여 수산화칼슘을 첨가하여 교반하는 반응에 있어, 온도와 시간 첨가제 농도 등의 영향을 조사하였다.

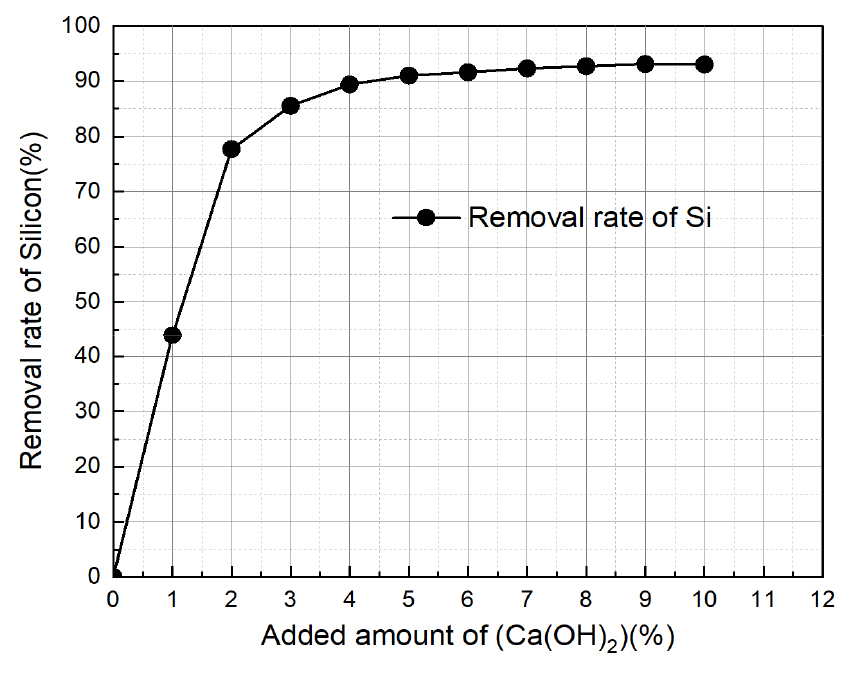

Fig. 11의 결과는 수 침출 용액의 중량에 대하여 1 내지 10% 범위에서 수산화칼슘 첨가량을 변화시켜 그 영향을 조사한 것이다. 수 침출 용액의 중량에 대하여 5%에 해당하는 수산화칼슘을 첨가하는 것이 적당할 것으로 생각되며 이때 규소의 제거율은 90% 이상이 됨을 알 수 있다.

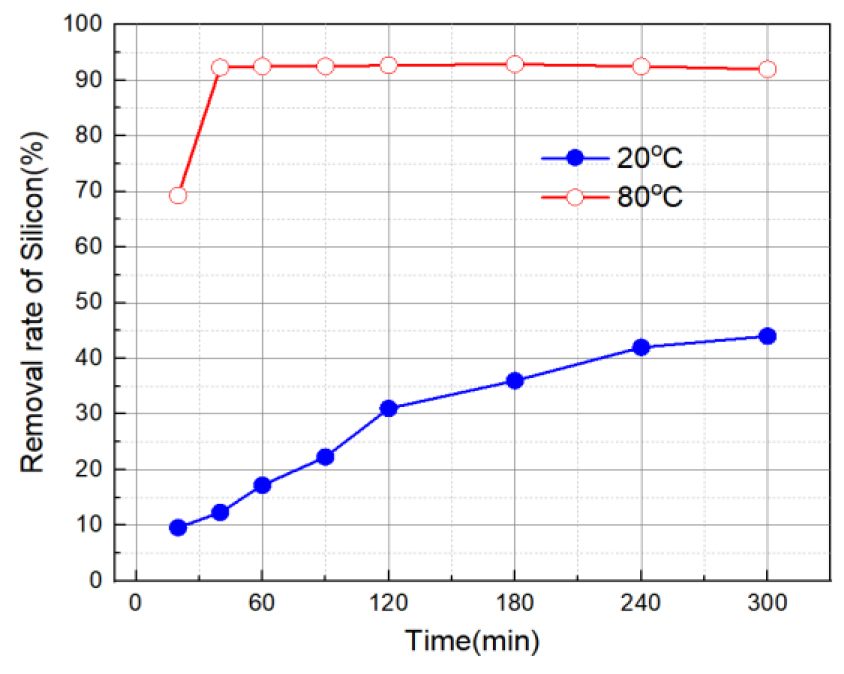

반응 온도에 따른 규소 제거율을 나타낸 Fig. 12의 결과에서 반응온도가 80℃인 경우는 규소 제거반응이 40분 이내에 완료됨을 알 수 있다.

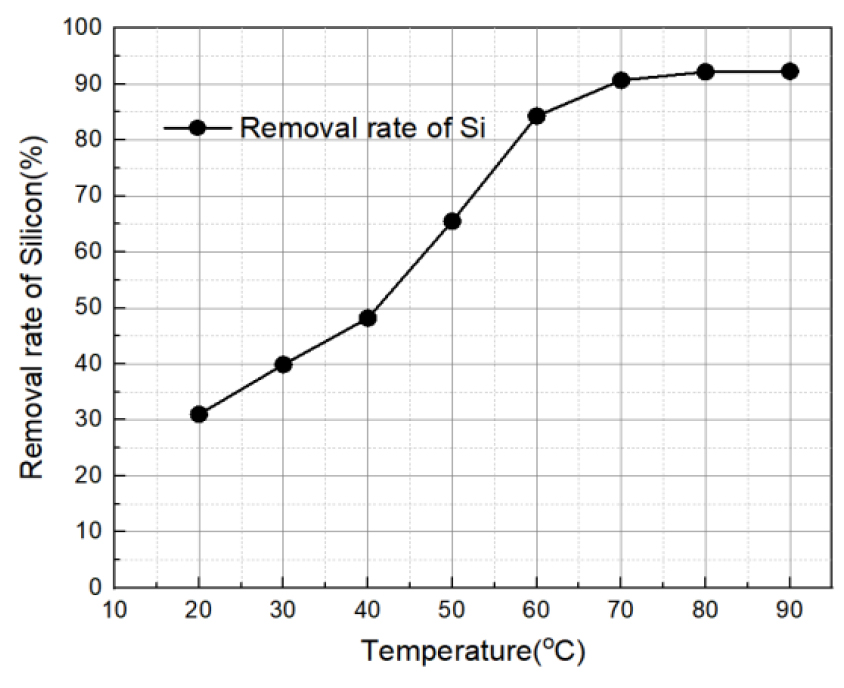

반응시간을 2시간으로 일정하게 하고 반응 온도를 변화시킨 Fig. 13의 결과에서는 규소 제거를 위한 반응 온도는 70 내지 90℃가 적당함을 시사하고 있다.

4. 결 론

본 연구는 양극재 폐소성용기로부터 유가금속을 회수하는 상용화 공정의 설계에 필요한 기초자료를 얻을 목적으로 수행되었으며, 이미 공개된 기술들 중에서 상용화 가능성이 높다고 판단되는 기술들을 대상으로 검증실험 및 물질수지 확인 실험을 실시하였다.

10kg/hr 규모의 실증실험 장치를 사용하여 폐소성용기의 침출실험, 폐소성용기 침출액으로부터 용존 규소 제거 실험 등의 결과와 고구배자력선별을 이용한 양극재 분리 회수 실험, 폐소성용기 종류별 화학조성과 광물조성 조사 결과를 요약하면 다음과 같다.

1. 폐소성용기의 리튬 함량은 0.35~2.15% 범위를 나타내었으며, 평균값은 1.14%였다. 폐소성용기는 35~55%의 Al2O3, 28~48%의 SiO2, 5~14%의 MgO로 구성되어 있으며, 이들은 Corundum, Spinel, Mullite, Cordierite 등으로 존재한다.

2. 폐소성용기 분말의 자력선별을 위한 최적조건은 유속이 2-4L/min이고, 광액농도 1%, 자력의 세기 14,000 Gauss이다.

3. 폐소성용기에 함유되어 있는 리튬 중 약 63%는 수용성이며 용해에 필요한 시간은 10분 정도이다. 수 침출 잔사를 황산으로 침출하는 경우, 진한황산을 폐소성용기 중량의 20% 정도로 첨가하고, 1시간 정도 침출하는 것이 적당하고 시료의 입도는 200mesh 이하가 적당하다.

4. 침출과정에서 리튬과 함께 용해된 규소를 제거하기 위하여 수산화칼슘을 규소 침전제로 사용하는 공정에 있어서 최적의 수산화칼슘 첨가량은 폐소성용기 분말의 5% 정도이고 이때 규소 제거율은 90% 정도가 된다. 규소 제거 반응은 온도에 매우 민감하여 상온에서는 300분 동안 45%의 규소만이 제거되지만, 80℃에서는 40분만에 92%의 제거율을 보인다.