1. 서 론

2. 실험방법

3. 결과 및 고찰

3.1. 최적의 Pellet 제조조건

3.2. Kiln 내부에서의 Pellet의 체류시간과 장입량

3.3. Pellet의 가열온도와 시간, 그리고 내화물과 저융점 화합물의 응착거동

3.4. Pellet의 염기도(Basicity) 제어와 염기도가 조산화아연의 생산에 미치는 영향

3.5. Pellet에서 생산된 조산화아연(Crude-ZnO)과 환원철(DRI)의 특성

3.6. 환원제로서 Pellet에 첨가하는 코크스와 무연탄의 첨가효과

4. 결 론

1. 서 론

전기로 제강분진(EAFD) 중에 다량 존재하는 아연(Zn)을 회수하기 위해서, 고체 환원재로서 코크스를 주로 사용하여 오고 있으며, 현재 제강분진의 재활용 기술로서 세계적으로 가장 상용화된 공정은 Wealz Kiln Process가 있다1,2). Wealz Kiln Process에서는, 제강분진 중의 Zn, Pb 등과 같은 성분들을 고온의 Kiln 내부에서 환원/휘발(흡열반응)시킨 후에, 다시 재산화(발열반응)시켜 ZnO(s)로서 Kiln외부로 배출하여 조산화아연(60wt%Zn)의 형태로 Bag Filter에 포집한다3). Kiln 외부로 배출된 철(Fe)성분이 높은 고체부산물(DRI)은 분쇄/선별(자력)/단광(바인더, 무연탄 첨가) 처리하여 일관제철소 혹은 전기로 제강공장의 Fe-Source로서 공급하기도 하며, 분쇄 후의 잔사인 비자성 물질(10~20wt%Fe함유 맥석성분)은 시멘트제조사의 Fe-Source로 사용한다. 또한 조산화아연을 다시 산화배소하여 할로겐 원소들을 제거한 배소산화아연(Calcined-ZnO)을 제조하여, 각종의 기능성 산화아연제조의 기초원료로 공급하기도 한다4).

따라서 본 연구에서는, 상업용 대형설비의 처리공정에 실제로 적용하기 위한 최적의 공정변수값을 얻기 위해서 실험용 Wealz kiln을 제작하였다. 그리고 제강분진과 환원제 그리고 석회석을 함유한 Pellet을 만들어 실험용 Kiln에 장입하여, 제강분진에 함유된 산화아연을 환원회수하기 위한 최적의 가열온도와 체류시간, 시간당의 장입량 등을 조사하였다. 이때 Pellet의 최적의 제조조건(Drum 경사각, 수분의 첨가량, 혼합시간 등)에 대하여 조사하였으며, 그리고 Bag Filter에서 회수된 조산화아연(Crude-ZnO)과 Kiln의 후단부에서 배출되는 환원철(DRI:Direct reduction iron)의 기초물성(성분, 형상, 조직 등)에 대하여서도 조사하였다. 한편 최근에는 적극적인 환원철의 활용방법으로 자력선별 후에 가탄재를 첨가하여 SAF(Submerged arc furnace)전기로에서 선철을 제조하는 방안도 검토되고 있다5). Kiln은 50°C/hr의 가열속도로 가열하였으며 초기에는 LNG 버너로 가열하여 실험온도에 도달하면 Pellet을 장입하고 LPG 사용을 최대로 줄이면서 Pellet에 첨가한 탄소의 산화열로 반응온도를 유지하려 하였다6).

그리고, SiO2-CaO-FeO 3성분계 상태도를 참고하여, Pellet의 염기도(Basicity : C/S)의 변화에 따르는, Kiln 내부에서의 반응생성물인 저융점 화합물의 생성거동과 Kiln 내벽의 내화물과의 부착거동을 조사하였다. 또한 Coke의 대체제로서 무연탄의 사용 가능성을 확실히 평가하기 위하여, 무연탄의 첨가량에 따른 환원반응의 특성, 사용가능한 무연탄의 양, 회수된 조산화아연 중의 아연 함유량, 그리고 저융점 화합물과 Kiln의 내화벽돌과의 부착거동에 대하여도 조사하였다.

2. 실험방법

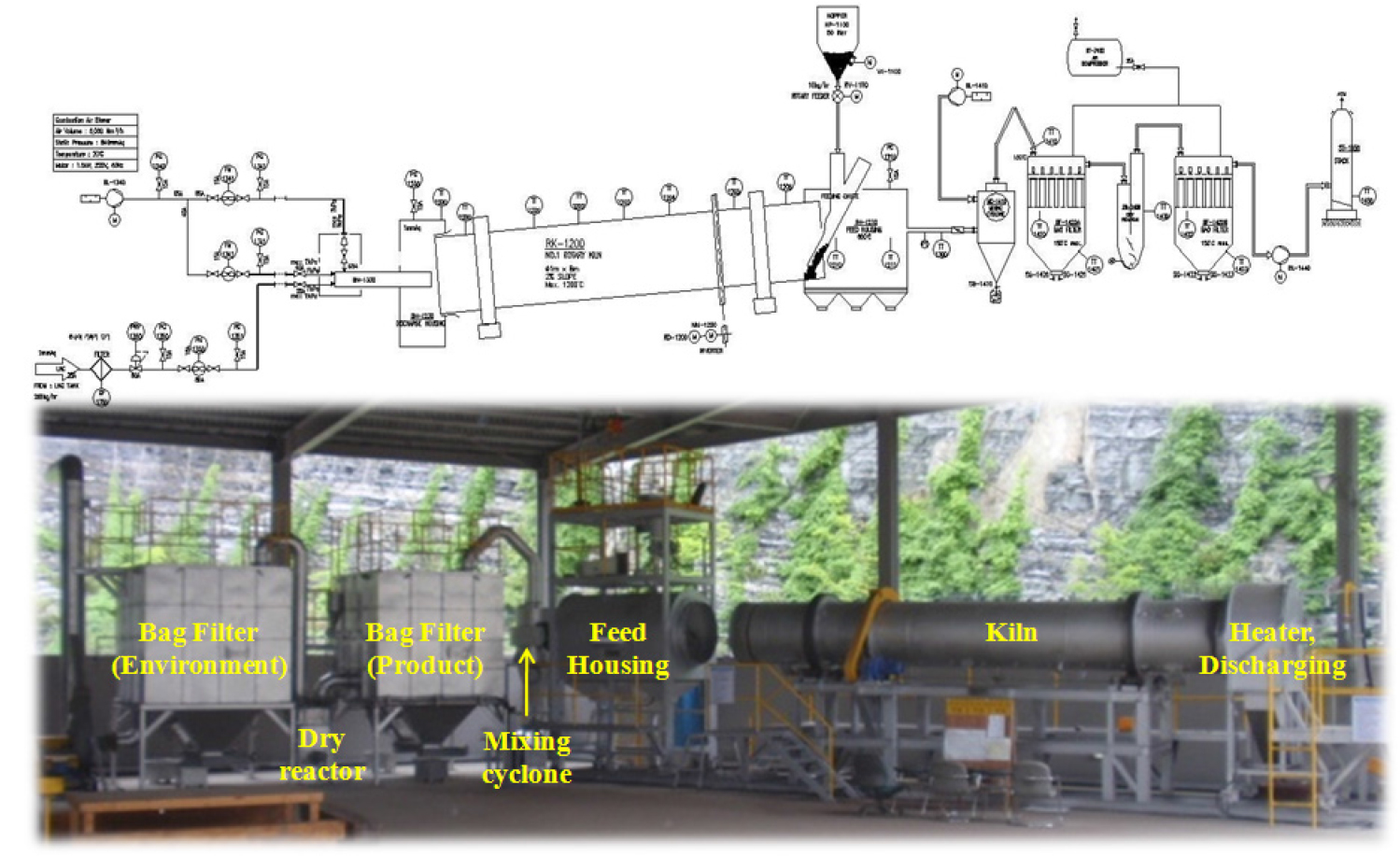

본 연구를 위하여 제작한 Rotary Kiln의 모식도와 사진을 Fig. 1에 함께 나타내었으며. Table 1에 사양을 나타내었다.

Table 1.

Specification of pilot Kiln

실험용 Kiln은 대형의 상용 설비와 동일한 기능을 가지도록 설계/제작하였다. Kiln 내부의 내화물은 부착성과 작업성 등을 고려하여 내화벽돌과 동일한 성능의 치밀질 고강도 Castable(70% 이상의 Al2O3)을, 유지보수의 용이성을 고려하여, Double-Layer 구조로 시공하였다. Kiln의 기울기는 2%, 반응성 확보를 위한 Kiln의 L/D는 14.6으로 이상적인 L/D의 범위인 12~15내에 들어가도록 제작하였다. 감속기의 감속비는 1/473, 회전속도(rpm)는 0.2~1.0 범위로 Pellet의 점유율과 체류시간을 조절할 수 있도록 제작하였다. 열원으로는 LNG를 채택하였고 배가스(650~800°C)의 냉각은 냉풍혼합(Cold air mixing)방식을 채택하였다. 조산화아연은 Bag Filter(P.E:Nomax type CS-17)형 집진기(Max. 2,000Nm3/hr)로 포집하고, 남은 배가스 중의 다이옥신, SOx, NOx 등은 이어서 설치된 Bag Filter형 환경 집진기 내부에 분사되는 활성탄의 표면에 흡착/제거되고 청정한 기체만이 대기 중으로 배출된다9). 송풍은 Invert 제어형 Induction Fan(2,200Nm3/hr, -600mmAq)을 사용하였고, 무선 전송형 다채널(4CH) 온도기록계를 설치하여 Kiln내/외부의 다양한 위치에서 실시간(In-Situ)으로 온도를 측정하였다. 한편 제강분진은 평균입경이 약 2μm 이하의 미분말이므로 그 상태로 Kiln에 장입하면 비산되어 조산화아연의 품질을 저하시키며, 다량의 알칼리성분(K, Na 등)을 함유하고 있어서 고온의 Kiln 내부에서 저융점 화합물을 생성하여 kiln의 가동시간을 크게 단축시킨다. 이러한 단점들을 개선하고 반응성을 크게 향상시키기 위하여, 제강분진에 환원재(코크스, 무연탄)와 석회석(C/S 조절용)을 균질하게 혼합하여, ∅10mm±2 크기의 Pellet을 제조하였다. Pelletizer는 경사각 조절형으로 드럼과 교반용 임펠러(Mixing Impeller)가 서로 반대방향으로 회전하는 구조를 가지는 Batch–Type의 2~25kg/batch 용량의 장치를 사용하였다.

3. 결과 및 고찰

3.1. 최적의 Pellet 제조조건

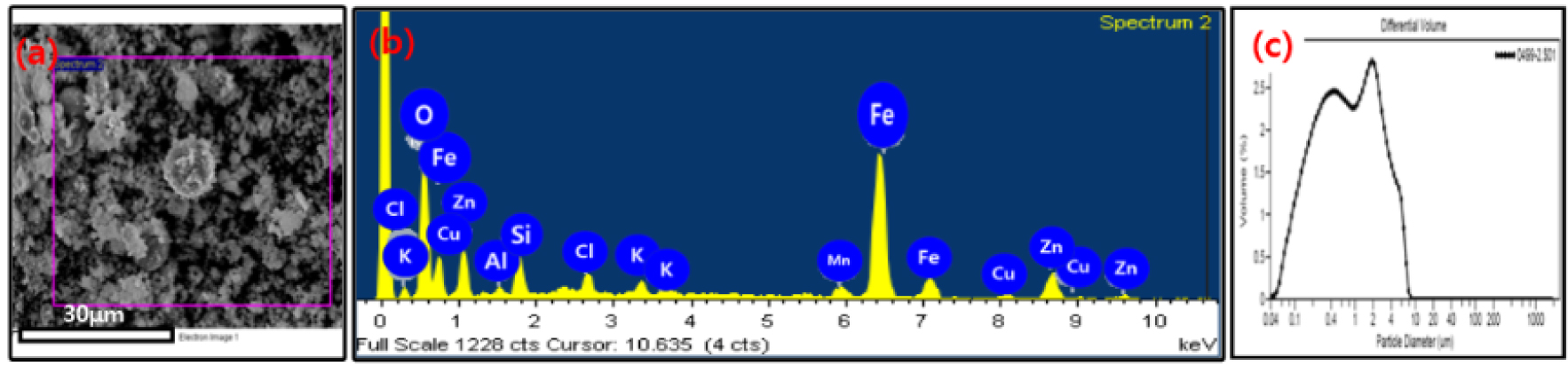

Fig. 2에 나타낸 것과 같이 Zn, Pb, Cl, S 등이 함유된 제강분진은, 기상 합성된 일부 산화물들과 염화물들로 이루어진 미세한 입자들이 응집된 형상을 하고 있으며, 그 크기는 10μm 이하이다. 최적의 Pellet 제조조건을 결정하기 위하여 Table 2에 나타낸 것과 같은 조성을 가지는 제강분진, 코크스, 석회석을 Table 3에 나타낸 혼합비로 혼합할 때의 수분 첨가량, Drum 경사각, 혼합시간 등에 따른 Pellet의 회수율을 기준으로 최적의 Pellet 제조 조건을 결정하였으며, 그 결과를 Fig. 3에 나타내었다. Pellet의 회수율은 초기에 Pelletizer에 장입한 혼합물의 총중량에 대하여 최종적으로 회수된 2mm~10mm의 직경을 가지는 Pellet의 총중량과의 중량비로 결정하였다.

Table 2.

Chemical composition of EAFD, Coke, limestone

| Elements | Zn | TFe | Pb | Cl | CaO | SiO2 | Al2O3 | Mn | K | Na | TC |

| EAFD | 13.2 | 42.2 | 1.24 | 4.19 | 1.96 | 7.46 | 1.74 | 2.24 | 1.72 | 0.95 | 4.63 |

| Coke | - | 2.59 | - | - | 1.00 | 3.31 | 1.82 | - | 0.32 | - | 87.9 |

| Limestone | - | 0.14 | - | - | 54.55 | 0.56 | 0.21 | - | - | - | - |

Table 3

Mixing ratio of EAFD, Coke, and Limestone for determining optimal pellet manufacturing conditions

| Materials | Size | Mixing ratio (%) |

| EAF-Dust | 10.0 (μm) or less | 70 |

| Coke | 3.0 (mm) or less | 20 |

| Limestone | 1.0 (mm) or less | 10 |

Fig. 3(a)의 결과로부터, Pelletizer의 Drum 경사각이 30° 이하에서는 20% 이하의 낮은 Pellet 회수율을 나타내었으나 경사각이 증가함에 따라 회수율도 증가하여 경사각이 45°일 때에 약 80%의 높은 Pellet 회수율을 나타내었다. 그러나 경사각이 45° 이상부터는 오히려 Pellet의 회수율이 감소하기 시작하였다. 그리고 수분 첨가량에 따른 Pellet 회수율을 조사한 Fig. 3(b)의 결과로부터, 수분 첨가량이 증가함에 따라 Pellet 회수율도 증가하여 수분 첨가량이 6.5wt%~7.0wt%일 때에 최고의 Pellet 회수율을 나타내었다. 그러나 7.0wt% 이상의 과량의 수분을 첨가하면 오히려 Pellet 회수율이 급격히 감소하기 시작하는데, 이 과정을 육안으로 관찰하여 보면 Pellet 표면에 과잉의 수분이 관찰되기 시작하면서 구상의 Pellet 모양이 무너지기 시작하였다. 한편, 혼합시간에 따른 Pellet의 회수율을 조사한 Fig. 3(c)의 결과로부터, 혼합시간의 증가에 따라 10분까지는 Pellet의 회수율이 증가하였으나 10분 이상의 혼합시간부터는 Pellet 회수율이 일정하게 유지되므로, 최소한 10분의 혼합시간이 필요함을 알 수 있다.

3.2. Kiln 내부에서의 Pellet의 체류시간과 장입량

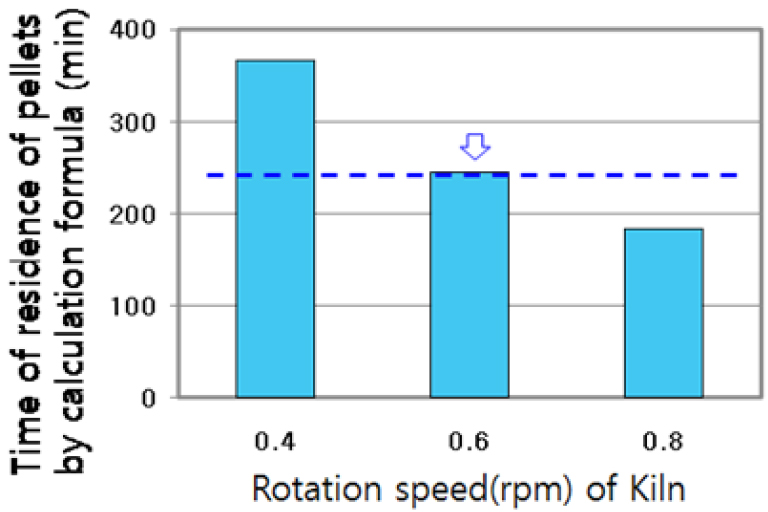

최적의 조건에서 제조된 Pellet을 고온의 Kiln 내에서 효과적으로 반응시키기 위한 체류시간과 점유율에 관한 이론식과 실험값을 비교하여 최적의 처리조건을 결정하였으며, 본 연구에서는 다음의 표준계산식 (1)을 사용하였다11,12).

T : 체류시간(min), L : Kiln 길이(m), R : Kiln 회전수(rpm) D : 유효내경(m), S : Kiln 경사각(°), 11.2 : 고온의 생산용 대형 Kiln의 경험상수(Experiment constant)

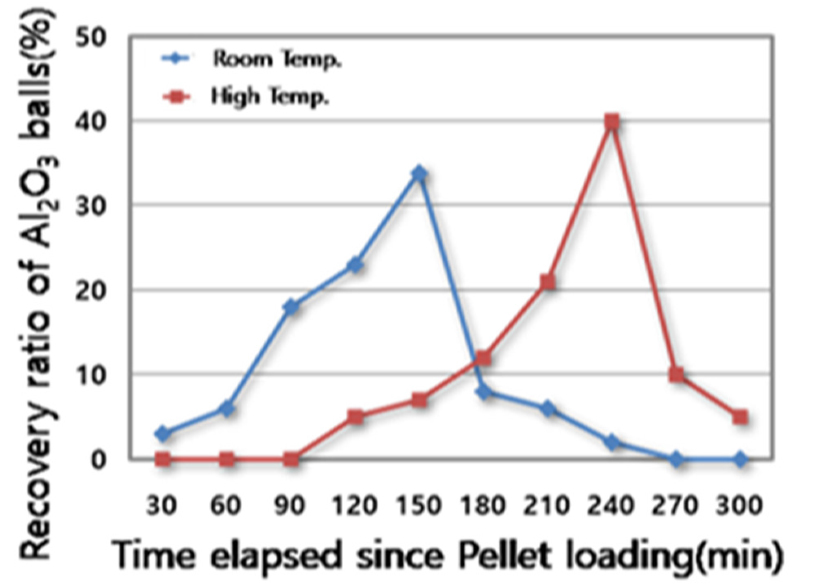

위의 표준계산식 (1)에, Kiln의 경사각 1.2°, 내경(∅) 0.2m, Kiln 길이 3m, 고온의 대형 Kiln의 경험상수14,15) 11.2, Kiln의 회전수(0.4rpm, 0.6rpm, 0.8rpm)를 대입하여 얻은 체류시간(350min, 233min, 175min)을 Fig. 4에 나타내었다. 앞서서 발표한 연구결과들에 의하면, Kiln 내의 Tmax온도 1323K~1423K 범위에서 1시간 동안 환원하면 Pellet 내의 산화아연은 거의 100% 환원된다는 실험결과를 얻었다2,3). 따라서 Pellet을 장입한 후에 Tmax 온도지점에 도달하기까지 3시간의 이동시간이 더 필요하므로, Pellet은 약4시간을 Kiln 내에서 체류하여야 하며, 이를 위해서는 Fig. 4에 나타낸 것과 같이 0.6rpm의 회전속도로 Kiln을 회전시키면 4시간의 Pellet의 체류시간을 확보할 수가 있다. 실제로 이를 검증하기 위하여, Pellet과 동일한 크기와 형상의 Al2O3-Ball(∅ : 6mm)을 상온(298K)과 고온(Tmax기준, 1323K~1423K)에서 각각 Kiln에 Pellet과 함께 장입하여, 시간에 따라 배출되는 Al2O3-Ball의 개수를 장입한 Al2O3-Ball의 개수로 환산하여 Fig. 5에 나타내었으며, 상온일 때는 장입후 150분 경과 후에 최고의 회수율(35%)을 나타내었고, 상온일 때는 장입후 150분 경과 후에 최고의 회수율(35%)을 나타내었고, 고온(1373K)에서는 장입 후에 240분 경과 후에 최대의 회수율을 나타내었다. 실제로 상온에서는 이론값(표준계산식)보다 체류시간이 상당히 단축되는 것을 확인할 수 있었고 고온에서는 실측값이 이론값과 거의 일치하였다. 그 이유는 표준계산(이론)식 (1)에 적용한 경험상수 11.2값이 실제는 고온의 Kiln에 적용되는 경험상수이므로 상온조건에서는 적합하지 않았기 때문으로 판단되며, 상온의 경우는 Al2O3 Ball의 진행에 미치는 마찰저항이 고온에 비하여 상대적으로 작게 작용한 것도 또 하나의 원인이라고 사료된다.

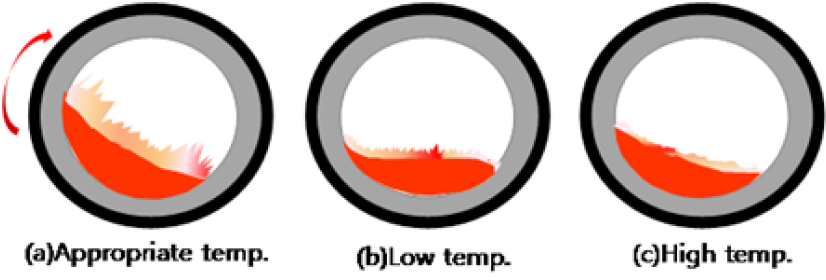

그리고 Pellet의 시간당 장입량은 체류시간과 점유율에 영향을 미치므로, 먼저 체류시간에 대한 검토를 한 후에 Kiln 내부의 점유율을 평가하였다. Fig. 6은 Kiln의 내부온도에 따른 장입물의 단면 점유형상의 변화를 나타낸 것이다. Kiln 내부의 장입물이 저온상태에 있으면 장입물의 표면과 내부의 원료가 서로 섞이지 않고 그대로 미끄러지기만 하므로 반응성이 현저히 낮게 된다. 그러나 Kiln 내부의 장입물이 고온의 과열된 상태에 있게 되면 장입물 입자들 사이에 마찰력도 작용하고 또 반용융상태(semi-melting state)의 저융점화합물도 생성되어 Kiln 내벽에 부착되기 시작한다. 적합한 처리온도에서는 Kiln 내부의 장입물들이 충분히 서로 혼합되면서 장입물 내부에서의 환원반응과 장입물 표면에서의 Zn(g)의 재산화 반응도 활발히 일어나는데, 이때의 장입물의 점유율은 경험적으로 20%가 가장 적합하다고 한다12,14). 따라서 다음의 식 (2)에 점유율 20%를 적용하여 계산한 Pellet의 시간당의 장입량은 6(kg/hr)이다.

X : 점유율(%), T : 체류시간(min), 𝑑𝑖 : 평균유효내경(m), L : Kiln 길이(m), 𝒗 : (비체적(m3/hr) = 장입량/원료비중)

3.3. Pellet의 가열온도와 시간, 그리고 내화물과 저융점 화합물의 응착거동

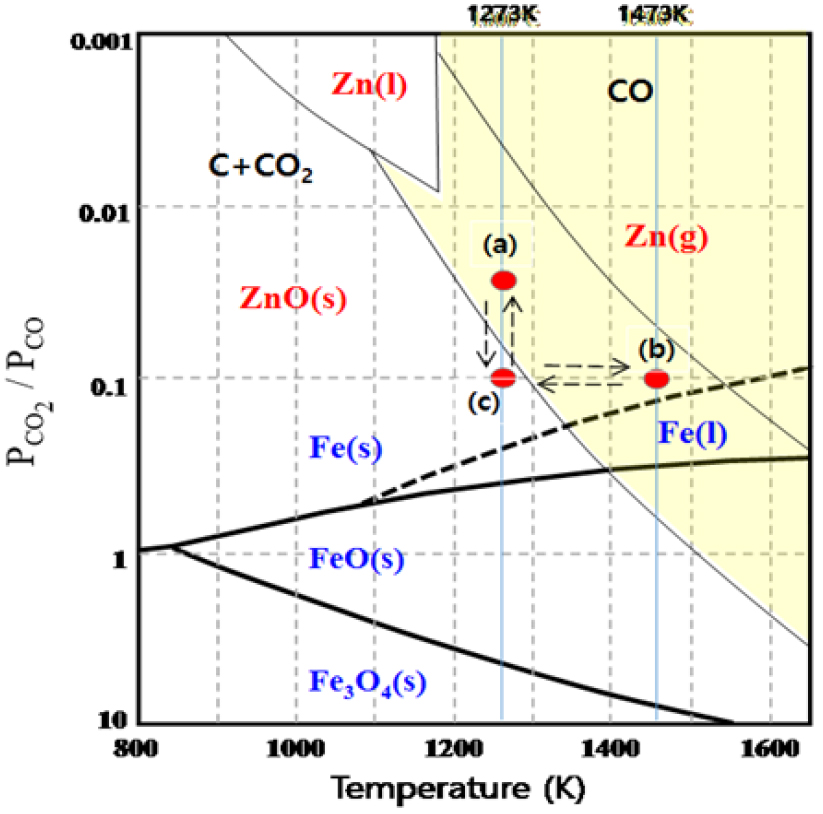

Kiln 내부의 온도변화에 따른 기체상 중의 PCO2/PCO 분압비와 ZnO(s), Zn(s), Zn(l), Zn(g), 각종의 산화철(s), Metal-Fe(s) 등과의 관계를 Fig. 7에 함께 나타내었으며13), 관련된 대표적인 반응식을 식 (3)~식 (11)에 나타내었다7).

Fig. 7로부터, Kiln 내부의 산화환원반응에서 PCO2/PCO = 0.1이며 온도가 1273K인 경우에는 ZnO(s)가 안정한 상(Phase)이고, 1473K일 때는 Zn(g)가 안정한 상(Phase)임을 알 수 있다. 한편 만약 1273K에서 ZnO(s)로부터 Zn(g)를 얻는 방법은 먼저 기체상 중의 CO(g)분압을 높여서 PCO2/PCO비율을 낮춤으로서 Kiln 내의 기체상의 분위기를 Zn(g)가 안정한 Zn(g) + CO(g)영역으로 이동시키는 방법이 있다. 또 한가지 방법으로는 PCO2/PCO = 0.1에서 반응온도를 1473K로 상승시키면 마찬가지로 Zn(g)이 안정한 Zn(g) + CO영역으로 이동하므로 Zn(g)를 얻을 수 있다. 이상의 내용을 일정한 속도(rpm/min)로 회전하는 고온의 Kiln에 적용하여 설명하면, Pellet이 Kiln의 낮은 온도영역에서 내부로 이동하면서 건조(수분), 석회석의 열분해, 무연탄 중의 타르(Tar)의 연소, 산화철의 환원반응 등이 순차적으로 일어나면서 1373K~1473K의 Tmax온도영역에 도달하면 식 (3)~식 (11)의 반응이 연속하여 일어나는데, 이때 장입물 내부의 PCO2/PCO비율은 Zn(g) + CO(g)이 안정한 Fig. 7의 ⓐ, ⓑ지점에 놓이게 된다. 이어서 Kiln이 회전하면서, 고체-기체, 고체-고체, 철(Fe)환원 반응으로 장입물 내부에 생성되었던 Zn(g)은 장입물의 표면으로 노출되면서, 열역학적으로는 ZnO(s) + CO2(g)가 안정한 영역인 ⓒ지점에 위치하게 되어 다시 재산화(발열반응)되고 생성된 ZnO(s)는 배가스에 혼입되어 온도와 PCO가 낮은 후단 배출부로 이동하여 최종적으로 백필터(bag filter)에서 포집된다. 또한, Fe-산화물의 산화환원반응에 대한 Boudouard 반응을 보면, Fe-산화물의 경우는, ZnO(s)에 비하여, 비록 PCO가 낮은 저온에서도 ZnO(s)보다 먼저 환원이 되고, 식 (11)과 같이 환원된 Fe(s)가 나중에 고체-고체 반응으로 ZnO(s)를 환원시켜 Zn(g)를 얻을 수도 있다. 이상의 내용을, Kiln 내부에서의 환원반응속도1)와 경제적인 관점 등을 종합적으로 고려하면, 최적의 환원반응온도(Tmax) 범위는3,6,7) 1373K~1473K라고 판단된다.

3.4. Pellet의 염기도(Basicity) 제어와 염기도가 조산화아연의 생산에 미치는 영향

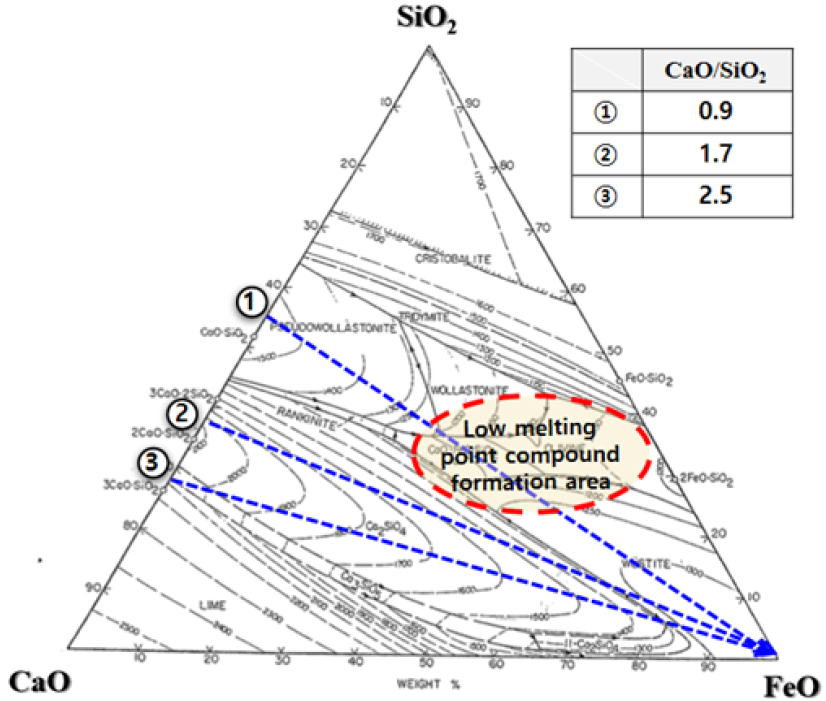

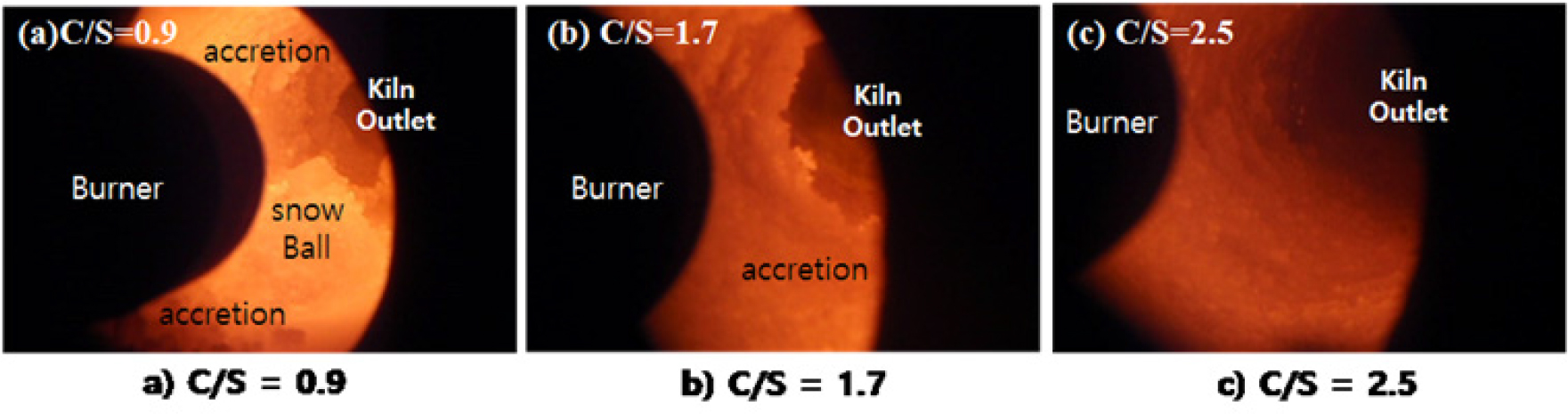

제강분진, 환원재(코크스), 석회석은 Table 2에 나타낸 것과 같이 각종의 금속원소와 할로겐 원소들로 이루어져 있으며, 고온의 Kiln에서 이 성분 원소들이 각종의 저융점 화합물들을 생성하여 Kiln 내벽에 부착되어 기체의 통기성과 고체 장입물의 흐름을 방해한다. Fig. 8에 SiO2-CaO-FeO계 상태도를 나타내었으며, 상태도 중에는 SiO2, CaO, FeO의 조성비에 따라서 여러 종류의 고융점 화합물과 저융점 화합물들이 생성되는데, 특히 ①번-FeO 점선 위의 Olivine과 같은 저융점 화합물의 생성영역을 회피하기 위해서 CaO를 첨가하여 염기도를 ②, ③점의 위치로 조절하고자 하였다8). 실험에 사용한 전기로 제강분진은 7.46wt% SiO2, 1.96wt% CaO를 함유하고 있어서(C/S = 0.3), 일정량의 석회석을 첨가하여 상태도 상에서 각각 ①, ②, ③점으로 표시된 염기도(C/S) 0.9, 1.7, 2.5인 Pellet을 제조하여, Pellet의 염기도(C/S)의 변화에 따른 저융점 화합물의 생성과 Kiln 내벽에 대한 부착거동을 조사하였다. 이때 염기도(C/S)를 0.9~2.5로 변화시키기 위해서 석회석을 추가로 첨가하는데, 이 경우의 Pellet 제조조건도 Fig. 3에 나타낸 최적의 조건을 동일하게 적용하여 Pellet을 제조하였다.

Fig. 8로부터 Pellet의 염기도가 0.9, 1.7, 2.5 일때의 융점은, 각각 약 1450K, 2000K, 2100K이다. Pellet의 염기도(C/S)가 0.9(①지점)인 경우에는, 환원반응이 진행되면서 장입물 중의 FeO함량이 점차 증가하여, SiO2-CaO-FeO 3성분계 화합물의 조성점은 ①지점에서 점선을 따라서 FeO 쪽으로 이동하여 저융점의 Olivine 화합물이 형성되는 영역에 도달되게 된다. 실제로 Fig. 9(a)에 나타낸 관찰 결과로부터, 생성된 저융점 화합물이 Kiln 내벽에 부착되고 일부는 응집되어 Snow Ball을 형성하여 기체의 통기성과 장입물의 흐름을 심각하게 방해하여 실험을 강제로 중단시켰다. Pellet의 염기도(C/S)가 1.7(②지점)인 경우는 융점이 약 2000K이며 환원반응이 진행되면서 역시 장입물 중의 FeO가 증가하기 시작하여 융점은 1500K~1700K로 약간 낮아지며 약간의 저융점 화합물이 Kiln 내부에서 생성되는 것을 관찰할 수 있었다. 한편 Pellet의 염기도(C/S)가 2.5(③지점)인 경우는 Kiln내벽에 부착물이 부착되지 않고 장입물과 배가스의 흐름도 양호하였다. 이상의 결과로부터 Pellet의 염기도를 조절하여 융점을 향상시켜서 결과적으로는 Pellet의 반응성을 증가시킬 수 있었다. 3원계 저융점 화합물의 생성을 억제하는 또 다른 방법은, 고온의 환원성 분위기에서 버너의 화염길이를 길게 유지하여 장입물이 Kiln의 Tmax지점에 도달하기도 전에 FeO를 Metal- Fe로 환원시키면 3원계의 저융점 화합물이 합성되지 않는다. 따라서 실제로 환원철(DRI)을 적극적으로 제조하는 EAFD 재활용업체에서는 이 공정을 일부 적용하기도 한다.

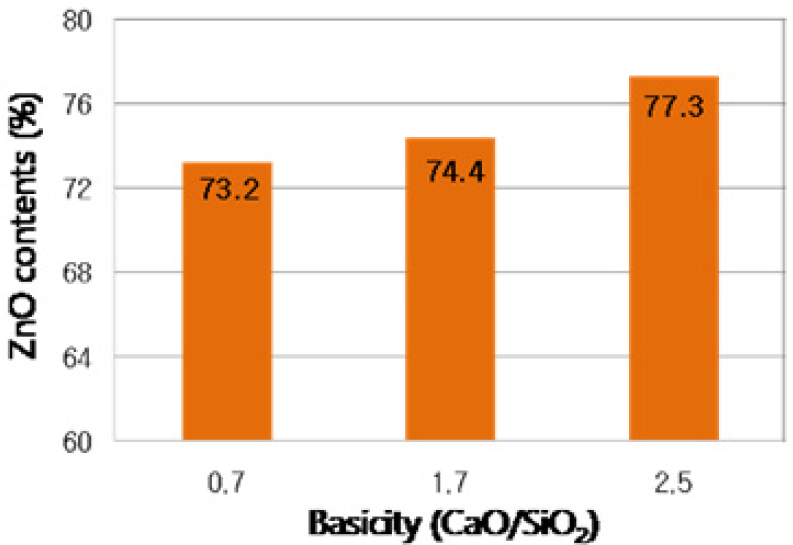

Fig. 10은 Pellet의 염기도(C/S)에 따라, 백필터(Bag Filter)에서 포집된 조산화아연 중의 산화아연의 함유량을 나타낸 것으로, 염기도가 0.9일 때에 73.2%, 염기도가 1.7일 때는 74.4%, 염기도가 2.5일 때는 77.3%로, 염기도가 증가할수록 조산화아연 중의 ZnO의 함유량도 비례하여 증가하는 경향을 나타내었다. 이것은 Pellet의 염기도가 증가할수록 융점이 상승하여 장입물인 Pellet 사이의 다공성이 유지되어 통기성이 양호하고 증발아연의 휘발과 반응가스의 출입이 용이하였고 그리고 기타 알칼리금속의 휘발을 억제하는 효과도 있었다고 사료된다.

그리고 이러한 Pellet의 자원화 과정에서 생성되는 부착물(저융점 화합물)과 내화물 사이의 반응성을 조사하였다. 내화물은, 실험용 소형 Kiln의 시공성을 고려하여, Table 4에 나타낸 것과 같은 2종류의 Castable을 선택하여 Kiln 내벽에 시공하여 부착물과의 반응성을 조사하였다.

Table 4.

Characteristics of Castables for Kiln Refractories

| Sortation | General Quality Castable | Dense Quality Castable | (*) Refractory brick | |

| Available temperature (°C) | 1700 | 1750 | 1550 | |

| Specific | 2.55 | 3.10 | 2.55 | |

| Chemical composition (wt%) | Al2O3 | 70 | 84 | 70 |

| SiO2 | 25 | 12 | 29 | |

| CaO | 4 | 2 | - | |

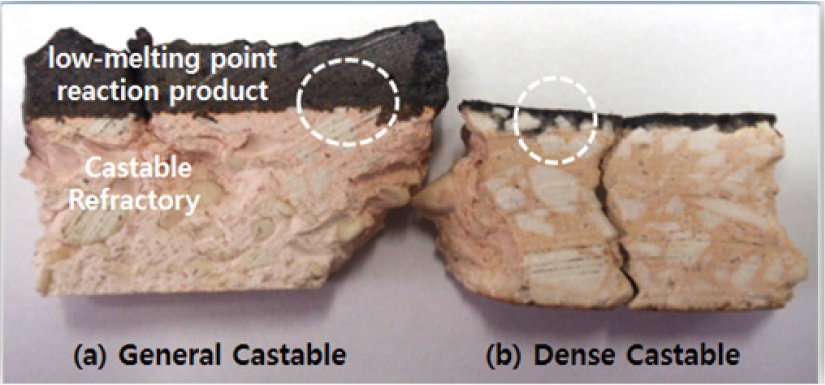

Castable의 사용온도와 물성을 좌우하는 Al2O3함량은, 일반 Castable의 경우는 70wt% Al2O3인 것에 비하여, 치밀질 Castable은 84wt% Al2O3로 높으며 또 Silicate계 저융점 화합물을 형성하는 SiO2함량도 12wt%로, 일반 castable에 비하여 상당히 낮다. 시험후에 2종류의 Castable을 각각 해체하여 부착물과 Castable 사이의 단면조직의 변화를 Fig. 11에 나타내었으며 부착물의 부착반응이 확실히 차이가 있음을 알 수 있다. 일반질 Castable의 경우는 생성된 비중이 큰 반 용융성 부착물이 Castable의 표면으로부터 하부로 침투하면서 내화물과 반응하여 두터운 반응 생성물층을 생성하였다. 그러나 치밀질 Castable의 경우는 반용융성 부착물과의 반응성이 낮아서, 일반질 Castable에 비하여, 얇은 반응 반응생성물 층이 형성되었음을 알 수 있다.

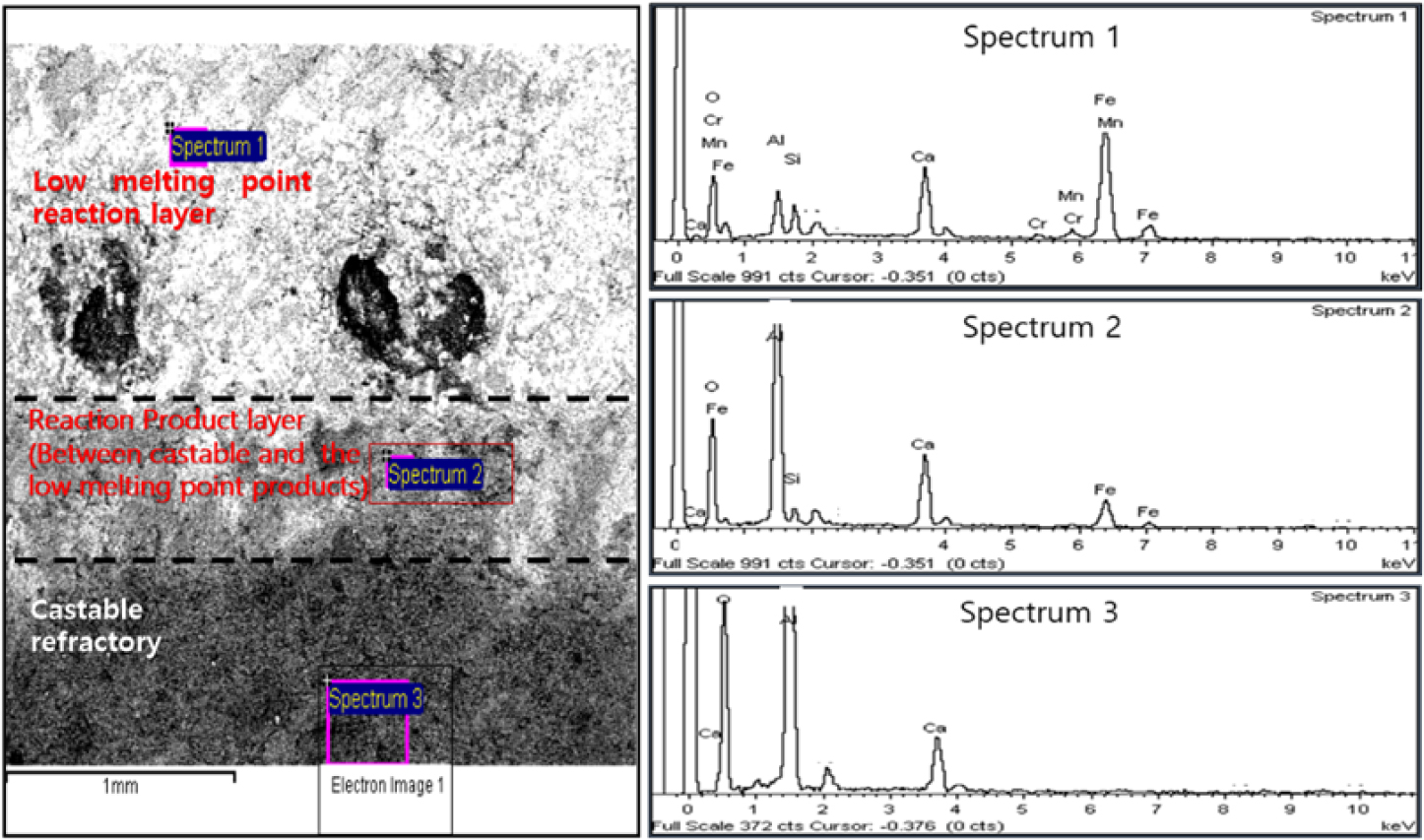

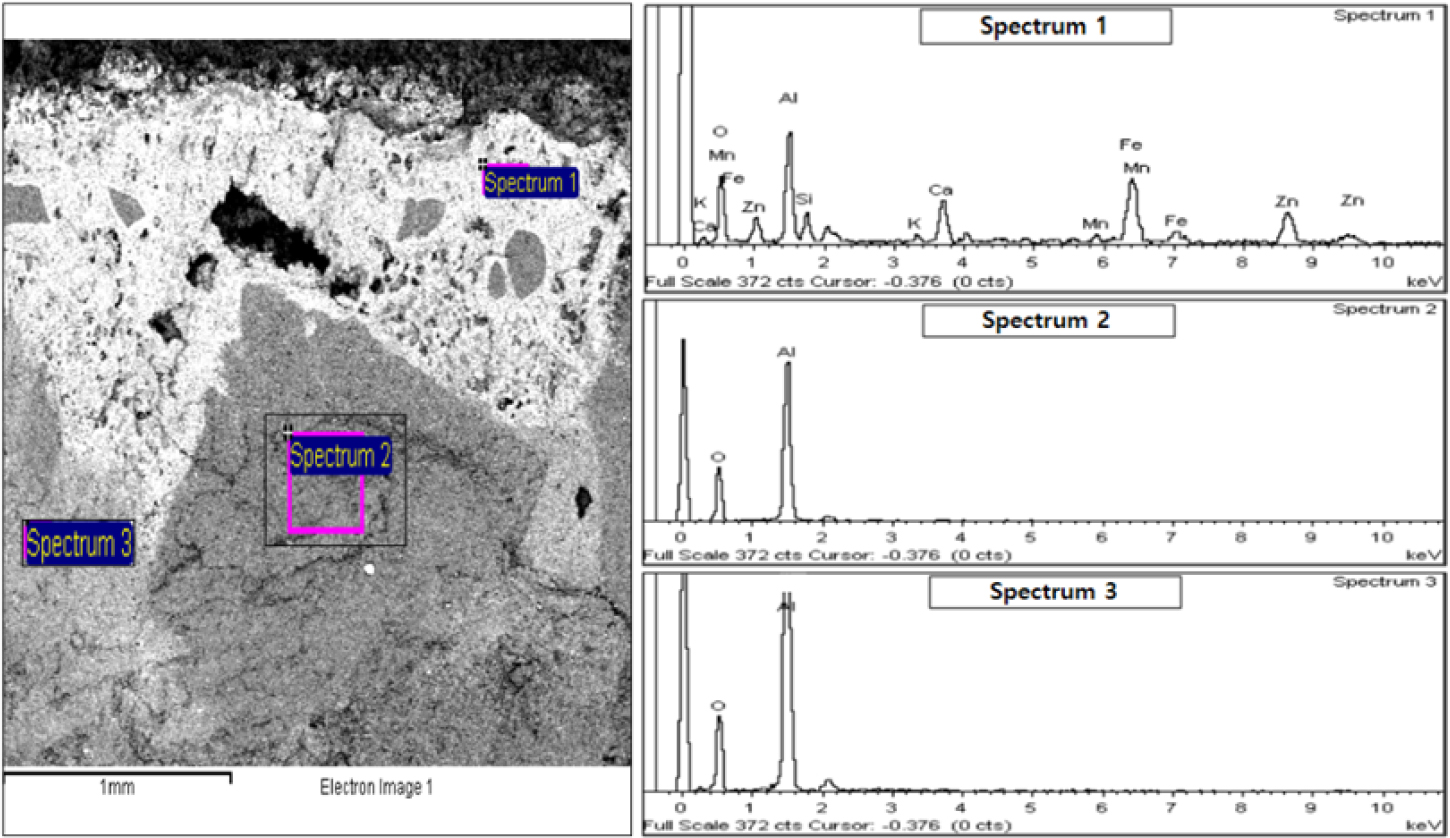

일반질 Castable과 치밀질 Castable의 내화물과의 반응성을 더욱 상세히 평가하기 위해 BSE(Back Scattered Electron, 후방산란전자) 검출 이미지와 EDS분석 결과를 상기 Fig. 12과 Fig. 13에 나타내었다. 일반 Castable의 경우는 부착층(저융점 화합물도 포함), 반응층, 내화층으로 확연히 구분되며, 부착물 내에 포함된 Fe, Al, Si, Ca, 등이 Al, Si, Ca 등으로 이루어진 내화물의 표면으로 침투하여 형성된 반응 층을 형성하였다. 반면에 치밀질 castable의 경우는 반응물 층이 관찰되지 않았다.

3.5. Pellet에서 생산된 조산화아연(Crude-ZnO)과 환원철(DRI)의 특성

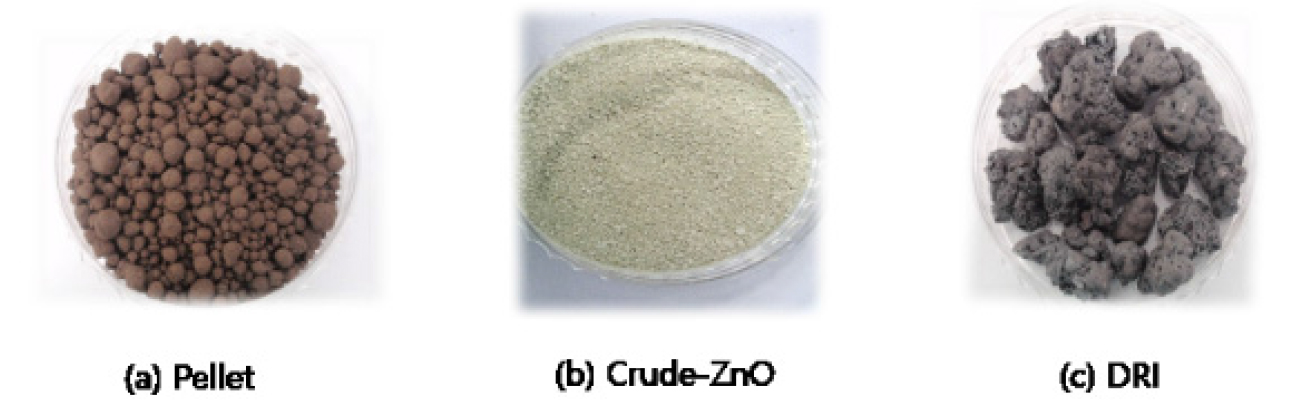

Fig. 14에 제강분진에 환원재와 석회석을 혼합하여 제조한 Pellet(Fig. 14(a))과 생산된 조산화아연(Fig. 14(b))), 그리고 환원철(Fig. 14(c)))을 나타내었다.

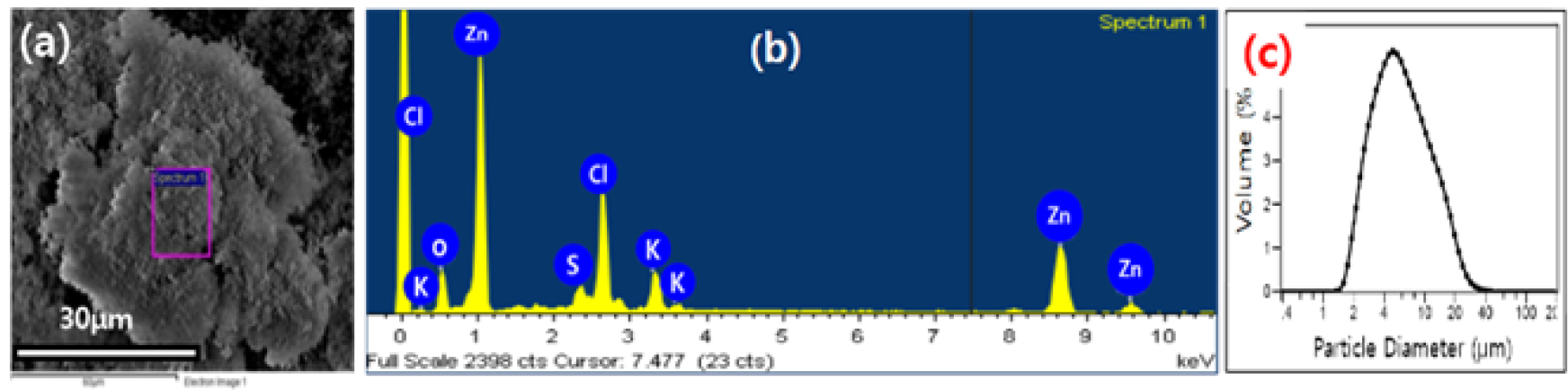

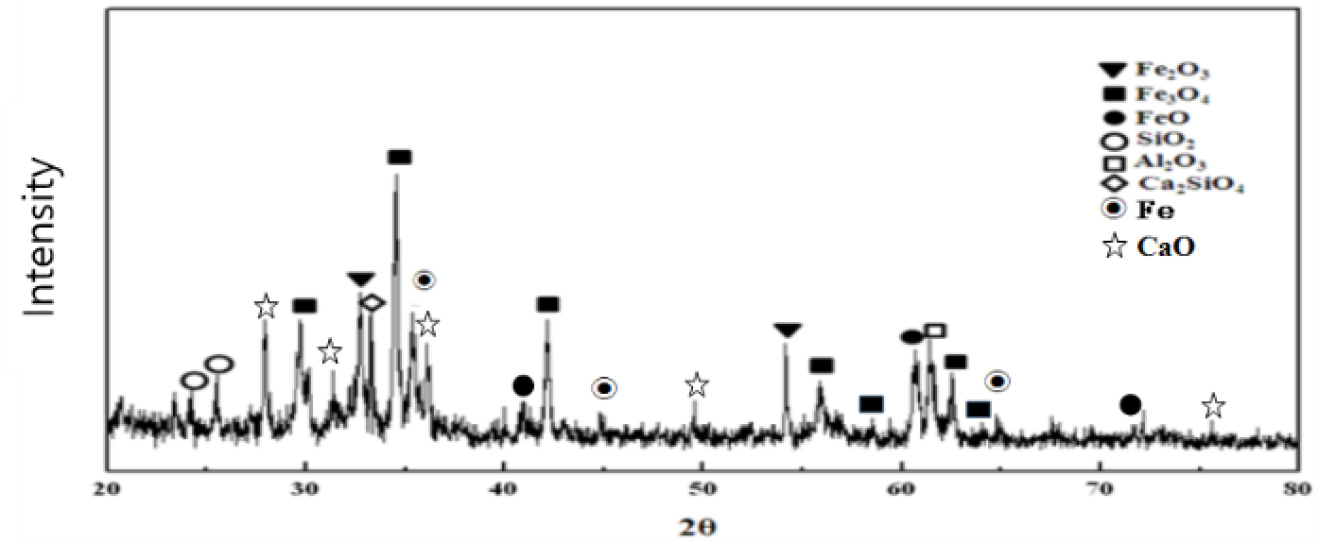

Fig. 14(b)의 조산화아연은 Kiln 내부에서 Zn(g)의 재산화 과정에서 기상 합성된 미세한 침상의 입자들이 응집된 1.5~40μm의 입도분포를 가지는 미세한 분말 형상을 하고 있다(Fig. 15(a), (c)). 이것은 조산화아연 중에 함유된 흡습성이 강한 염화물이 바인더의 역할을 하는 Kiln 내의 수분을 흡수하여 미세입자들을 응집시킨 것으로 판단된다. Fig. 15(b)에 나타낸 EDS 분석결과에 의하면 조산화아연 중에는 아연 및 철 산화물, 각종의 염화물, 기타 알칼리(K, Na)할로겐 화합물로 아루어져 있으며, 주로 금속아연 생산용 원료로 사용되며, 일부는 산화배소하여 할로겐 성분을 제거하여 부가가치를 높인 배소(Calcined) 산화아연을 제조하기도 한다. 환원철(DRI)에 대한 XRD 분석한 결과를 나타낸 Fig. 16을 보면, Fe 산화물들, CaO, SiO2, Al2O3, Al2O3, Ca2SiO4, Metal-Fe 등의 성분들로 이루어져 있으며, CaO는 염기도(C/S) 제어용으로 첨가한 석회석이 잔류한 것이고, Al2O3는 제강분진 중의 Al2O3와 Kiln의 내화벽돌에서 분리되어 혼입된 Al2O3로 사료된다.

Kiln에 장입된 Pellet, 회수된 조산화아연, 배출된 환원철(DRI)에 함유된 구성성분들에 대한 정량분석 결과를 Table 5에 나타내었으며, pellet 중의 아연의 98% 이상을 회수할 수 있음을 알 수 있었다. 조산화아연 중의 아연함량도 62.8(wt)% 정도로 충분히 아연제련용 원료로 상품성이 우수하다. 반면에 DRI 중의 TFe(ToTal Fe)는 50.4%로, 철광석용으로는 철(Fe)성분의 함량이 다소 낮으나 ,밀 스케일(Mill Scale)과 같은 Fe-Source를 같이 장입하면, DRI중의 철 함유량을 충분히 증가시킬 수 있다고 사료된다.

Table 5.

Chemical Composition of Pellet, Crude Zinc Oxide, DRI

| Elements | TFe (Total Fe) | Zn | Pb | CaO | SiO2 | Al2O3 | K | Na | Cl |

| Pellet | 25.5 | 8.61 | 0.66 | 16.2 | 5.54 | 1.97 | 1.43 | 0.78 | 3.93 |

| Crude-ZnO | 0.11 | 62.8 | 5.07 | - | - | 0.75 | 6.81 | 2.77 | 18.8 |

| DRI | 50.4 | 0.14 | 0.001 | 7.91 | 3.26 | 4.32 | - | - | - |

3.6. 환원제로서 Pellet에 첨가하는 코크스와 무연탄의 첨가효과

탄소에 의한 제강분진 중의 산화아연의 열환원반응은 다음의 식 (13)~식 (16)과 같이 나타낼 수 있으며, 이제까지 주로 코크스를 사용하였으나 근년에는 국제유가상승 등으로 세계적으로 코크스와 무연탄의 가격상승이 지속되고 있어서 향후의 전망이 매우 불안한 실정이다.

따라서 장기적으로 저렴하게 확보가 가능한 환원제로서, 무연탄이 코크스의 대체제로 사용되었을 때, Kiln 내에서의 환원반응과 조산화아연의 품위에 미치는 영향을 조사하였다.

Pellet에 첨가한 환원제로는 1.0mm 이하의 코크스와 무연탄을 사용하였으며, 고정탄소(Fixed Carbon), 휘발물질(Volatile Material), Ash, 알칼리 원소 등에 대한 분석결과를 Table 6에 나타내었다. 무연탄에 함유된 타르(Tar)는 저온에서 쉽게 휘발하며, 부착성과 점성이 높아서 배관의 내벽 또는 백 필터에 부착되며 자연발화의 위험성이 매우 높다.

Table 6.

Comparison of typical characteristics of coke and anthracite

| Sortation | F.C | VM* | Ash | Alkali |

| Cokes | 87.58 | 0.32 | 8.21 | 0.32 |

| Coal | 78.10 | 4.37 | 14.56 | 1.02 |

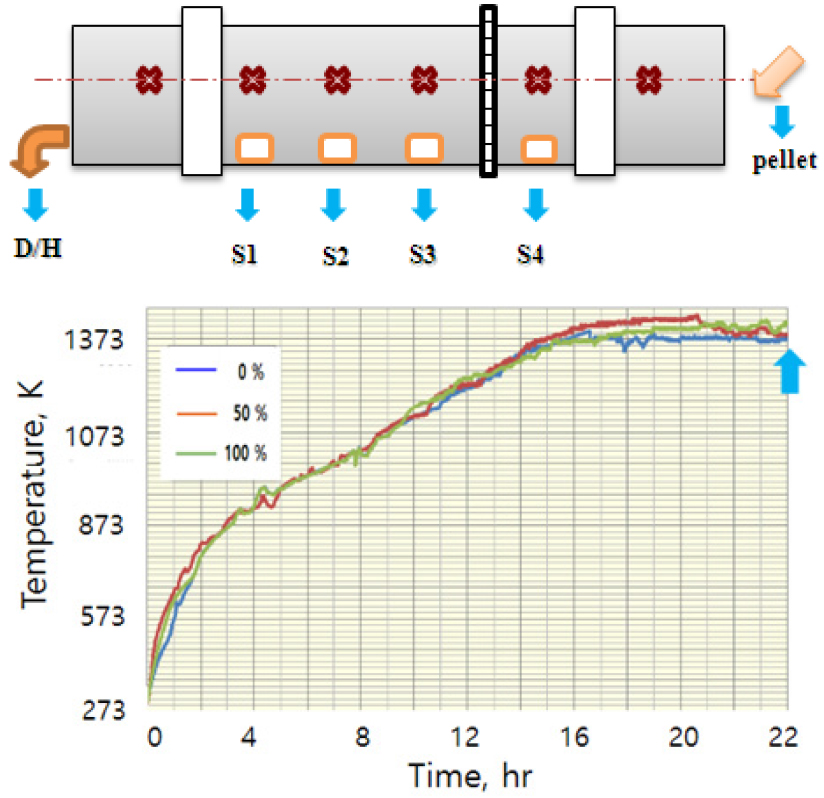

앞서와 같은 Pellet 제조방법으로, 제강분진에 환원제로서 코크스와 무연탄을 Table 7에 나타낸 것과 같은 일정한 혼합비로 첨가한 Pellet을 장입하여, 코크스와 무연탄의 첨가비에 따른 Kiln 내부의 온도변화, 부착물 생성거동, 그리고 조산화아연의 성분변화를 조사하였다.

Table 7.

Addition mixing ratio of coke and anthracite as reducing agents in pellet manufacturing

| Sortation | (1) mixing ratio | (2) mixing ratio | (3) mixing ratio |

| Cokes | 100% | 50% | 0% |

| Coal | 0% | 50% | 100% |

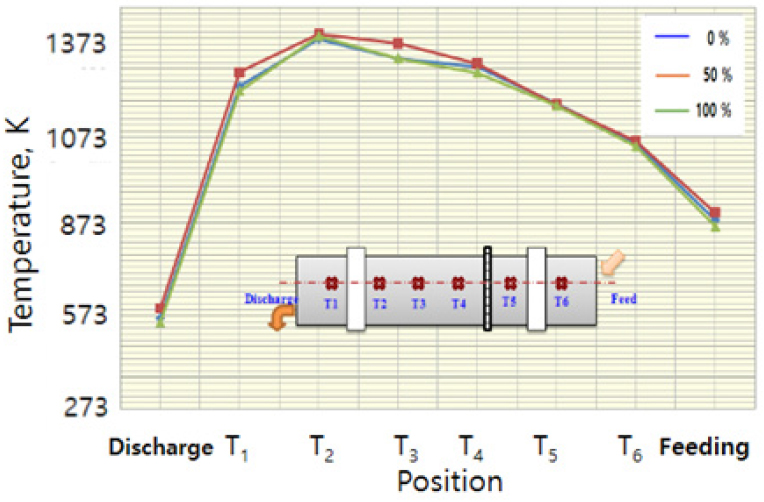

Fig. 17은 환원제로서 무연탄의 첨가비에 따른 Kiln 내부에서 발생하는 열량변화의 간접적인 측정결과로서 가열시간에 따른 Tmax지점의 온도변화를 나타낸 것이며, Fig. 18는 Kiln에서 Pellet 장입 3시간(Pellet의 평균 체류시간은 4시간) 후의 Kiln의 T1 지점에서 T6 지점까지의 온도를 측정하여 나타낸 것이다. Fig. 17과 Fig. 18의 결과에서, 무연탄의 혼합비가 증가할수록, Pellet의 장입 초기부터 장입 후기까지의 kiln 내의 T2지점(Tmax)에서의 온도변화를 상세하게 관찰하여보면, 오히려 장입 초기부터 환원제로서 코크스 100%를 첨가한 Pellet의 경우보다도 무연탄을 50%, 100% 첨가한 경우의 Kiln 내부의 온도가 다소 더 높고 안정된 분포를 나타내는 것을 알 수 있다10). 그 이유는 무연탄 중에 함유된 발화점이 낮은 타르(Tar) 성분이 연소하였기 때문으로 판단되며, 그러나 무연탄을 환원재로서 100%까지 첨가하여도 Kiln 내벽에 특별한 반응생성물의 부착현상은 거의 관찰되지 않았다.

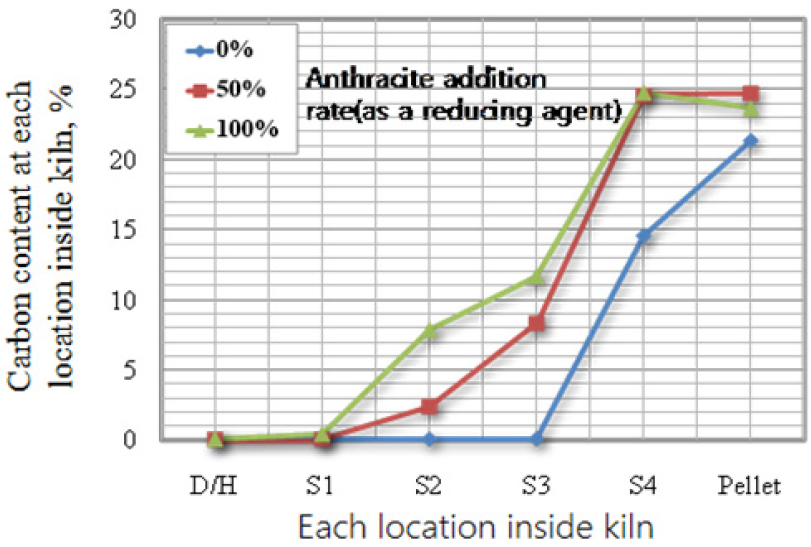

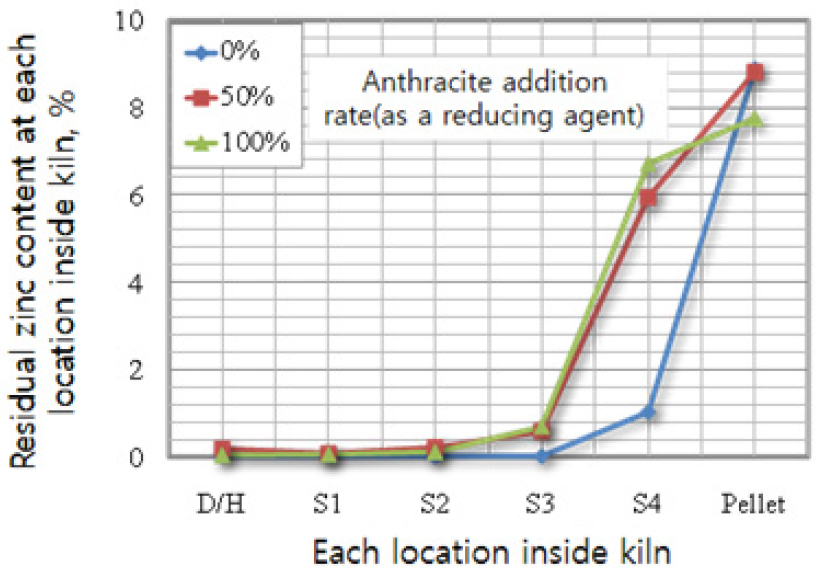

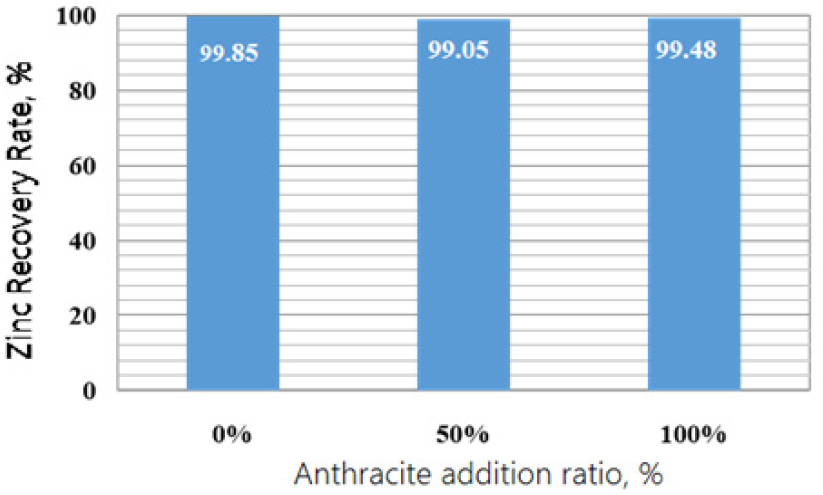

Kiln 내부의 각 위치에서의 아연의 휘발율과 관련한 장입물 중의 탄소함유량을 Fig. 19에 각각 나타내었다. Fig. 19로부터, Pellet 중의 무연탄의 혼합비가 증가할수록, Pellet이 장입되어 S4→S3→S2→S1 지점까지 이동하는 과정 중의 잔류탄소의 함유량이 확실히 높다는 것을 알 수 있었다. 이것은 동일한 Pellet의 장입조건에서, 각각의 위치점에서 코크스와 무연탄 중의 탄소의 반응효율이 각각 차이가 있으며, 무연탄의 경우가 Kiln의 고온영역으로 이동할수록 더 높은 환원능력을 보유하고 있다고 볼 수 있다. 반면에 코크스 첨가량이 증가할수록, 낮은 온도영역에서도 탄소의 산화/환원반응이 빠르게 진행되어 kiln 내부에 환원성 분위기가 넓게 형성되기 때문에, Fig. 20에 나타낸 것과 같이, S4→S3→S2→S1 구간에서 더욱 빠르게 산화아연의 환원되기 시작되었다. 그리고 동일한 실험조건에서 Pellet이 Kiln의 S1 지점을 지나면서부터는 오히려 무연탄을 환원제로 사용한 경우가 다소 아연의 환원율이 높은 경향을 나타내고 있다. 이것은 무연탄의 경우는 장입과 동시에 건조, Tar의 연소, 기타 함유성분들의 열분해와 휘발 등의 다양한 종류의 반응이 순차적/복합적으로 일어나기 때문에, 함유된 탄소성분의 소모가 코크스에 비하여 지연되는 효과가 있어서, 오히려 S1 구간까지 환원력을 보전하였기 때문이라고 사료된다. Fig. 21는 환원철(DRI)에 잔류하는 아연함유량을 분석하여 아연 회수율로 나타낸 것으로, 무연탄의 첨가량 증가와는 무관하게, 평균 99.0% 이상의 높은 아연회수율을 나타내는 것을 알 수 있다.

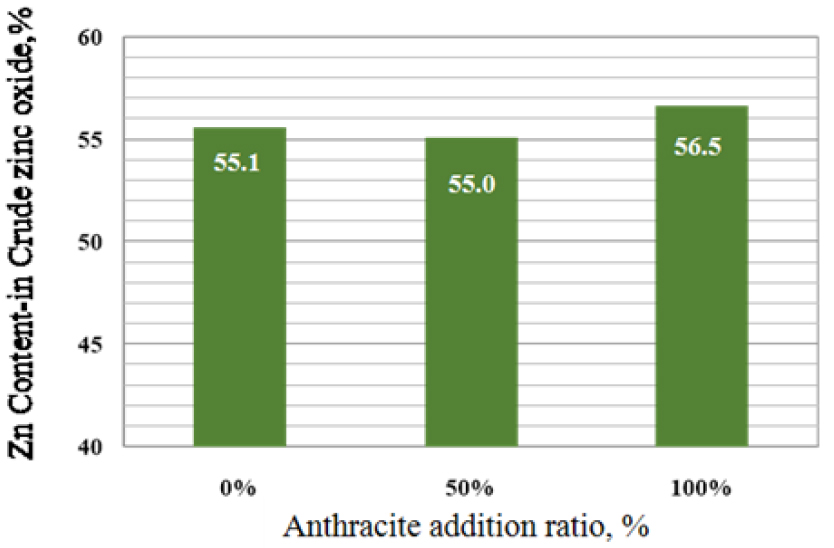

그리고 환원제로서 코크스를 대체하는 무연탄 첨가량의 증가에 따른 조산화아연 중의 아연 함유량의 변화를 Fig. 22에 나타내었으며, 무연탄을 대체하여 사용하여도 조산화아연 중의 금속아연의 함유량은 55.1~56.5(wt%) Zn의 범위의 값을 나타내었으며, 환원제로서 코크스 대신에 100% 무연탄을 사용하면 오히려 조산화아연 중의 아연함유량이 다소 증가하는 경향을 나타내었다.

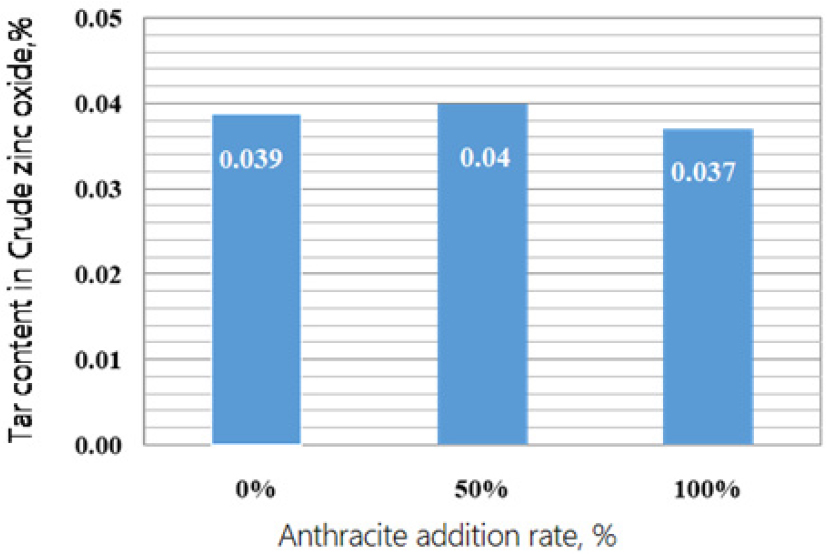

앞서서 나타낸 무연탄에 존재한 휘발성분은 대부분 타르(Tar)이며 일부는 연소되고 일부는 백필터에서 조산화아연에 포함되어 포집될 것으로 예상되어, 실제로 조산화아연 중에 함유된 타르의 함량을 분석하였다. 실험방법으로는 타르의 유화제로 주로 사용되는 벤젠(Benzen)을 용매로 조산화아연 중의 타르를 용해하고, 용매를 여과, 농축, 휘발시켜 존재하는 경질류의 함유량을 조사하여 그 결과를 Fig. 23에 나타내었다.

Fig. 23의 결과로부터 환원제로서 무연탄의 사용에 따른 조산화아연 중의 타르의 함량은 거의 차이가 없었으며, 그 이유는 타르가 고온의 Kiln 내에서 모두 연소되어 열원으로 소모되어서 조산화아연 중에는 잔류하지 않는 것으로 사료된다.

4. 결 론

1. Pellet 제조용 Pelletizer의 Pellet 회수율은, 내부 Drum 경사각이 30° 이하일 때는 20% 이하의 회수율을, 경사각이 45°일 때에는 약 80%, 경사각이 45° 이상부터는 80% 이하로 오히려 Pellet의 회수율이 감소하였다. 바인더의 역할을 하는 수분의 첨가량은 6.5wt%~7.0wt% 일 때에 최고의 Pellet 회수율을 나타내었고 7.0wt% 이상의 과량의 수분을 첨가하면 오히려 Pellet 회수율이 급격히 감소하기 시작하였으며, Pellet의 최대의 회수율을 얻기 위한 원료와 부원료들의 혼합시간은 10분이었다.

2. 1323K~1423K 온도범위의 실험용 고온 Kiln(경사각 1.2°, 내경 0.2m, 길이 3m, rpm 0.6)에서, 효과적인 환원반응을 위한 Pellet의 최적 체류시간은 4시간이었으며, 장입물의 단면 점유율인 20%를 유지하면서 연속적으로 장입할 수 있는 Pellet 양은 6kg/hr이었다.

3. 제강분진에 환원제와 석회석을 혼합하여 제조한 Pellet으로부터 회수된 조산화아연(Crude Zinc Oxide)은, Kiln 내의 기체상에서 Zn(g)이 재산화되면서 Pb, K, S, 할로겐 원소 등이 동시에 혼입된 직경 1.5~40μm 크기의 미세한 침상의 ZnO(s) 입자들이 응집된 분말이다. 그리고 환원철(DRI)은 Fe-Oxide, CaO, SiO2, Al2O3, Al2O3, Ca2SiO4, Metal-Fe로 이루어져 있었으며, Pellet 중의 98wt% 이상의 아연이 환원/휘발되어 Bag Filter에서 조산화아연으로 회수되었다.

4. SiO2-CaO-FeO 상태도를 참조하여, 제강분진과 환원제 그리고 석회석을 혼합한 염기도(C/S) 1.9 이하의 Pellet의 경우에는 빠른 저융점 화합물의 생성과 부착, Snow ball 생성이 관찰되었다. 그러나 pellet의 염기도(C/S)가 2.5일 때에는 거의 저융점 화합물의 생성과 부착, Snow Ball의 생성이 관찰되지 않았으며, 염기도가 0.9, 1.9, 2.5로 증가할수록 조산화아연 중의 산화아연의 함유량은 각각 73.2, 74.4, 77.3으로 점점 증가하는 경향을 나타내었다.

5. Pellet의 고온 환원 시에 생성되는 저융점 화합물(부착물)과 2종류의 내화물(일반질castable, 치밀질castable)과의 반응성을 조사한 결과, 일반질 Castable (Al2O3 함량 70wt%, Silicate계 저융점 화합물을 형성하는 SiO2가 25wt%로 다량 함유)의 경우는 환원반응 중에 생성된 저융점 화합물이 일반질 Castable의 표면으로부터 내부로 침투하면서 내화물과의 사이에 두터운 반응생성물 층을 형성하였다. 한편 Al2O3 함량이 84wt%, SiO2 함량이 12%로 낮은 치밀질 Castable의 경우는, 반용융성 부착물과의 반응성이 낮아서 Castable과의 사이에서는 반응생성물 층의 형성이 관찰되지 않았다.

6. Pellet에 환원제로서 코크스를 대체하여 무연탄을 100%까지 첨가하면, 오히려 Kiln 내부의 온도가 약간 더 높고 그리고 더 안정된 온도분포를 나타내었다. 그 이유는 무연탄에 함유된 발화점이 낮은 타르(Tar) 성분이 연소되면서 그 연소열이 Kiln의 반응열로 공급되었기 때문이며, 또한 무연탄 100%를 첨가한 경우에는 Kiln 내부에서의 환원력의 지속시간이 장시간이기 때문에, 회수된 조산화아연 중의 아연의 함유량도 증가하는 경향을 나타내었다.