1. 서 론

2. 실험 방법

2.1. 국내 흑연광의 선광 공정 실험

2.2. 원광 및 회수 산물의 화학적 성분 분석 및 물성평가 실험

3. 결과 및 고찰

3.1. 국내 흑연광의 화학적 분석 및 파분쇄 특성 결과

3.2. 전통적인 흑연 선광 공정에 의한 정광 회수 특성

3.3. 흑연 원광 광종분석 결과 및 부유선별 거동

4. 결 론

1. 서 론

전 세계적으로 화석 연료 사용량이 증가함에 따라 자원 고갈 문제와 이산화탄소 배출량이 늘어나 지구 온난화 문제가 심화되고 있다. 이러한 문제를 해결하기 위해 2021년부터 전 세계 주요국이 참여한 파리 기후변화협정이 본격적으로 시행되었으며, 정부는 ‘2050 탄소중립’을 선언하고 2030년까지 2018년 대비 온실가스 배출량을 40% 감축하는 것을 목표로 적극적인 탄소중립 정책을 추진하고 있다. 자원 고갈 및 온실가스 저감 대책으로 전기차 보급이 주목받으며 전기차 수요가 급증하고, 이에 따라 이차전지 시장도 빠르게 성장하고 있다. 2021년 7월 KDI 경제정보센터가 발표한 2030 이차전지 산업(K-battery) 발전 전략에 따르면, 전기차 보급 확대의 영향으로 국제 배터리 시장 규모는 2020년 461억 달러에서 2030년 3,517억 달러로 8배 성장할 것으로 전망된다. 리튬이온 배터리 수요가 급증하면서 배터리 음극재의 핵심 원료인 흑연의 중요성도 커지고 있다. 음극재용 흑연은 천연흑연과 코크스를 합성해 제조한 인조흑연으로 나뉜다. 그러나 인조흑연은 코크스를 2주 이상 3,000 °C 이상의 고온에서 가열해 합성하기 때문에 천연흑연에 비해 제조 단가가 훨씬 높고, 대량의 에너지 사용과 이산화탄소 배출로 탄소중립 관점에서 부적합하다. 따라서 천연흑연 개발이 점점 더 중요한 과제로 떠오르고 있다1).

흑연은 여섯 개의 탄소 원자가 결합한 고리가 층층이 쌓인 구조를 가진 비금속 광물로, 다양한 물리적·화학적 특성 덕분에 여러 산업 분야에서 널리 사용되고 있다2). 특히, 높은 에너지 밀도와 우수한 전기에너지 저장 능력을 지니고 있어 리튬이온 배터리의 음극재 원료로 활용된다. 천연흑연은 결정화 정도와 고정탄소 함량에 따라 토상흑연(amorphous type), 인상흑연(flake type), 맥상흑연(vein type)으로 구분된다. 흑연의 고정탄소 함량은 토상흑연이 70~85%, 인상흑연이 80~89%, 맥상흑연이 90~99%로 나뉜다3,4,5). 토상흑연은 전 세계적으로 가장 풍부하지만, 고정탄소 함량이 낮아 품질과 가격이 인상흑연에 비해 떨어지므로 개발 가능성이 낮다. 반면, 맥상흑연은 가장 높은 품질과 가격을 자랑하지만, 전 세계적으로 스리랑카에만 제한적으로 분포하는 단점이 있다. 인상흑연은 고정탄소 함량이 중간 수준의 품질에 해당하며, 맥상흑연에 비해 다양한 국가에 풍부하게 분포하고 있어 배터리 음극재 생산 원료로 적합하다.

인상흑연은 주로 중국과 브라질에 집중적으로 분포하고 있으며, 국제 인상흑연 생산에서 중국이 70%를 차지하고 있습니다. 특히 전기차 배터리에 사용되는 인상흑연의 50% 이상이 중국에서 생산되고 있다6). 국내에서 생산되는 리튬이온 배터리용 천연흑연 음극재는 전량 수입에 의존하고 있는 실정이다. 2020년 기준, 국내 인상흑연 수입 비율은 중국 86%, 독일 13%, 일본 1%로, 중국에 대한 수입 의존도가 압도적으로 높다. 그러나 중국은 최근 자원산업 보호 정책을 통해 정광과 같은 중간 물질의 수출을 제한하고 있으며, 이러한 상황에서 중국이 원료를 전략적 무기로 활용할 가능성도 배제할 수 없다. 국내에도 천연흑연 광물이 일부 존재하지만, 품위가 매우 낮아 상업적 활용이 어려운 상황이며, 저품위 광산을 경제적으로 개발하기 위한 선광 및 정제 기술도 부족한 상태이다. 따라서 국내 배터리 산업의 안정적인 생산을 위해 국내외 원료 공급원의 다양화를 확보하고 국내 부존 저품위 흑연광을 활용한 국내 생산 기술 및 시설 확충을 통한 자급률을 향상해 자원 안보 대책을 마련해야 한다. 이러한 대응 방안은 배터리 산업의 지속 가능성과 경쟁력을 확보하는 데 필수적이다.

일반적으로 흑연은 높은 천연 소수성을 이용해 주로 부유선별 공정을 통해 정광을 생산한다. 전통적인 흑연 선광 공정은 일정 크기로 분쇄하여 단체분리를 유도한 뒤, 조선(rougher flotation)을 통해 정광을 회수하고, 이후 정선(cleaner flotation)과 재분쇄(re-grinding)를 반복하여 정광의 품위를 향상시키는 방식으로 수행된다7,8). 본 연구에서는 국내에서 부존하는 두 가지 저품위 흑연광을 대상으로 전통적인 선광 공정을 적용하여 고품위 흑연 정광을 생산하고자 하였다. 또한, XRD 분석을 통해 두 흑연광의 구성하는 광물 종을 평가하고, 각각의 광물 구성에 적합한 선광 기술을 적용하여 고품위 흑연 정광 생산을 위한 기초 연구를 진행하였다.

2. 실험 방법

2.1. 국내 흑연광의 선광 공정 실험

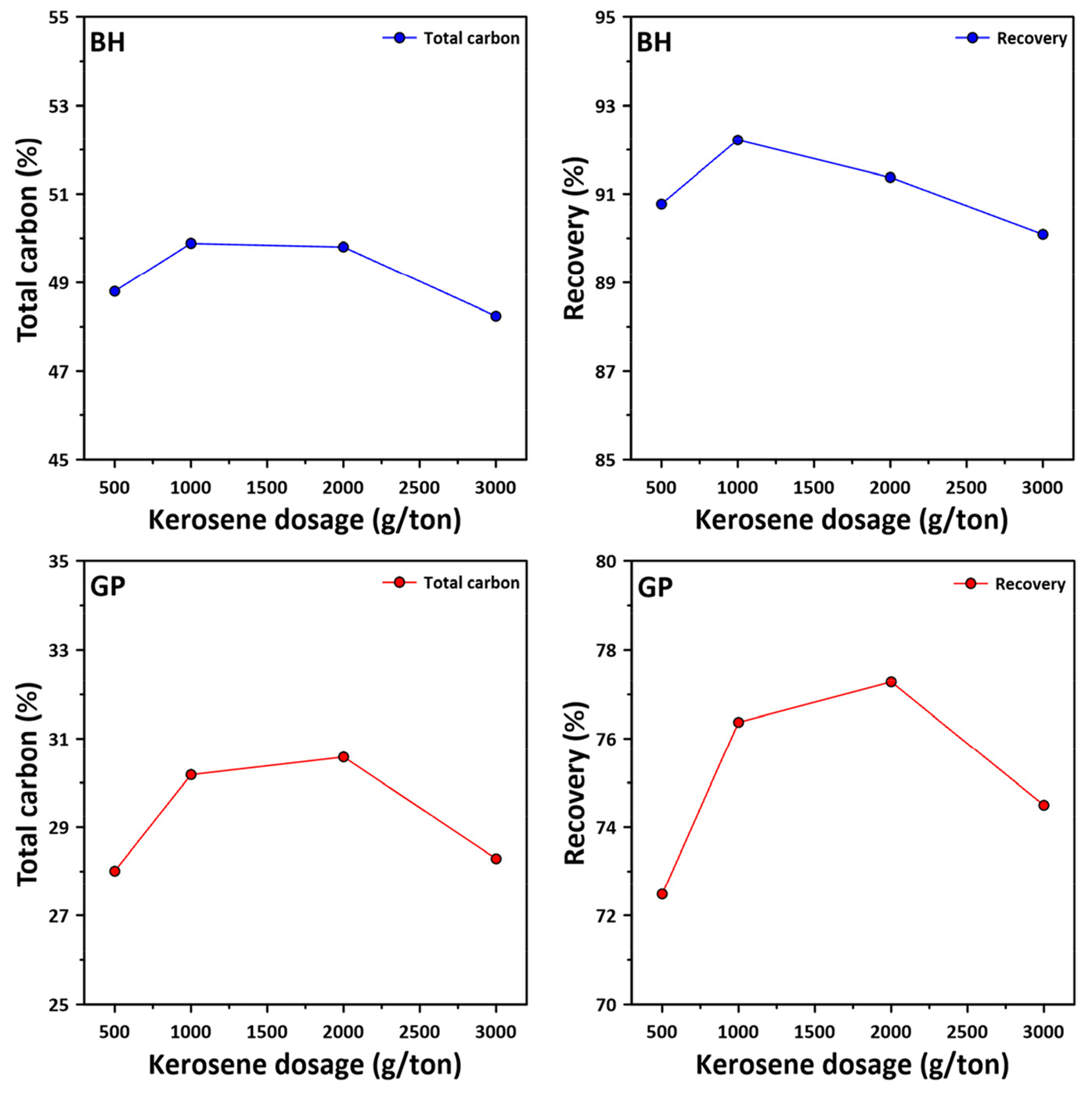

본 연구에서는 경북 봉화 및 경기도 가평 지역에서 채굴된 두 가지 흑연광을 이용하였으며, 봉화 그리고 가평시료는 영문약어를 사용하여 BH 그리고 GP으로 각각 명명하였다. 기본적으로 국내 흑연광으로부터 흑연 정광을 회수하기 위하여 잘 알려진 전통적인 흑연 선광 공정으로 수행하였으며, 공정 흐름도는 Fig. 1에 나타내었다4).

Fig. 1.

Process flow sheet of a traditional graphite beneficiation process for recovery of concentrate from graphite ore4).

대상 흑연광들의 파분쇄를 수행하였으며, 먼저, 1차 파쇄는 입자크기 20mm 이하로 조절하기 위해서 조크러셔(Jaw crusher)를 이용하였으며, 2차 파쇄의 경우에는 입자크기 10 mm 이하로 만들기 위해 콘크러셔(cone crusher)를 이용하여 수행하였다. 파쇄산물의 분쇄는 로드밀(rod mill)을 이용하였으며, 습식공정으로 수행하였다. 로드는 직경 2.0×10-2 m, 길이 3.2×10-1 m의 8개 그리고 직경 1.5×10-2 m, 길이 3.2×10-1 m 12개를 분쇄 메디아로서 사용하였다. 분쇄 메디아의 총 무게는 10.2 kg이었으며, 분쇄 회전속도는 70 rpm 그리고 시간은 15분으로 설정하였다.

파분쇄 공정 이후, 얻어진 흑연광 산물의 부유선별을 통하여 효과적이고 높은 품위를 가지는 흑연 정광을 얻기 위해 다단공정을 수행하였다(참고, Fig. 1). 부유선별에 적합한 입도로 제조하기 위해 먼저 원광을 조크러셔, 콘크러셔 및 로드밀을 이용하여 파분쇄 후 부유선별을 진행하였다. 부유선별 실험은 Denver Sub-A 부유선별기(Metso)를 사용하였고, 2 L 셀에서 광액농도 20 wt%, 교반속도 1500 rpm으로 설정하였다. 부유선별에 사용된 시약으로는 억제제는 sodium silicate(Na2SiO3, Samchun Chemicals), 포수제는 kerosene(Samchun Chemicals, 95.0%) 그리고 기포제는 methyl Isobutyl carbinol(MIBC, Daejung Chemical & Metals, >99.5%)을 사용하였다.

부유선별 공정은 우선 조선(rougher flotation)에서 sodium silcate 1000 g/t, kerosene 500 g/t 그리고 MIBC 250 g/t으로 설정하여 수행하였다. 조선 이후 진행된 정선(cleaner flotation)에서는 추가적인 시약 첨가 없이 4회 진행하였고, 단체분리를 유도하기 위해 로드밀을 이용한 추가 분쇄공정(re-grinding) 및 추가 정선(re-cleaner flotation)을 2회 추가하였다(참고 Fig. 1). 추가 정선에서 최초 1회에만 sodium silcate 1000 g/t, kerosene 50 g/t 그리고 MIBC 50 g/t을 첨가하였다. 시약 첨가 후 반응시간은 억제제 5분, 포수제 3분, 기포제 1분으로 고정하였으며, 부유선별 시간은 5분 동안 진행하였다. 회수율(recovery)은 회수된 정광에 포함된 흑연 함량을 백분율로 정의하였으며, 회수율은 아래 식 (1)에 의해 계산하였다9,10).

여기서, C는 흑연 정광의 무게, c는 흑연 정광의 품위, F 그리고 f는 각각 투입 흑연 시료의 무게와 품위이며, 부광비(enrichment ratio, ER)은 투입시료의 흑연 품위(f)에 대한 정광내 흑연 품위(c)의 비율이다9,10).

2.2. 원광 및 회수 산물의 화학적 성분 분석 및 물성평가 실험

본 연구에서 사용되는 국내 흑연광 및 회수/발생 시료들의 총 탄소함량(total carbon)은 ASTM D7582에 따라 분석하였으며, 공업분석기(TGA701, Leco, USA))를 사용하였다11). 분쇄산물의 입자크기는 레이저회절 방식의 Mastersizer 3000E(Malvern, UK)을 이용하여 분석하였고, X-선 형광분석기(XRF: X-ray fluorescence, Shimadzu, Japan)을 통해 함량을 분석하였다. 분쇄 산물 및 부유선별 실험을 후 회수된 시료는 X-선 회절(XRD: X-ray Diffraction, D8 ADVANCE, Bruker, Germany) 분석을 통해 광물학적 조성과 종류를 확인하였고12,13,14), 입자 표면형상 및 구성원소는 SEM/EDS(Scanning Electron Microscope & Energy Dispersive X-ray Spectroscopy, JSM6380LA, JEOL, Japan) 분석을 진행하였다.

3. 결과 및 고찰

3.1. 국내 흑연광의 화학적 분석 및 파분쇄 특성 결과

공급받은 봉화(BH) 및 가평(GP) 지역의 흑연광은 ASTM D7582 방법에 따라 공업분석을 실시하였으며, 고정탄소(fixed carbon), 휘발분(volatile) 및 회분(ash) 함량 결과를 Table 1에 나타냈다. 공업분석 결과에 의하면 BH 흑연광은 고정탄소 22.75%, 휘발분 6.99% 및 회분 70.26%으로 확인되었으며, GP 흑연광은 5.62%의 고정탄소, 5.40%의 휘발분 및 88.98%의 회분을 함유한 것으로 나타났다. BH 흑연광이 GP 흑연광보다 고정탄소 그리고 총 탄소함량이 높은 것으로 관찰되었다.

두 지역 흑연광 내 산화물 함량 평가를 수행하기 위해 XRF 분석을 수행하였으며, 이를 Table 2에 나타냈다. Table 2를 보면, 두 흑연광 모두 주요 맥석광물은 실리카(SiO2)와 알루미나(Al2O3)로 확인되었다. 실리카와 알루미나의 두 맥석광물 총 함량은 BH은 62.69% 그리고 GP은 73.86%로서 확인되었다. 이는 BH 흑연광이 상대적으로 높은 탄소함량으로 인하여 GP 흑연광보다는 낮은 맥석광물 함량을 가지는 것으로 사료된다.

Table 1.

Proximate analysis results of the graphite ore samples in BH and GP regions of Korea

| Sample (wt.%) | Volatile | Ash | Fixed carbon | Total carbon |

| BH | 6.99 | 70.26 | 22.75 | 29.74 |

| GP | 5.40 | 88.98 | 5.62 | 11.02 |

Table 2.

Chemical compositions analysis of the graphite ore samples in BH and GP regions of Korea

|

Sample (wt.%) | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | K2O | Na2O | TiO2 | MnO | P2O5 | lg.loss |

| BH | 42.97 | 19.72 | 1.63 | 0.19 | 0.49 | 3.04 | 0.78 | 1.40 | 0.02 | 0.07 | 29.68 |

| GP | 61.57 | 12.31 | 4.24 | 1.08 | 1.38 | 5.39 | 1.27 | 1.01 | 0.04 | 0.11 | 11.44 |

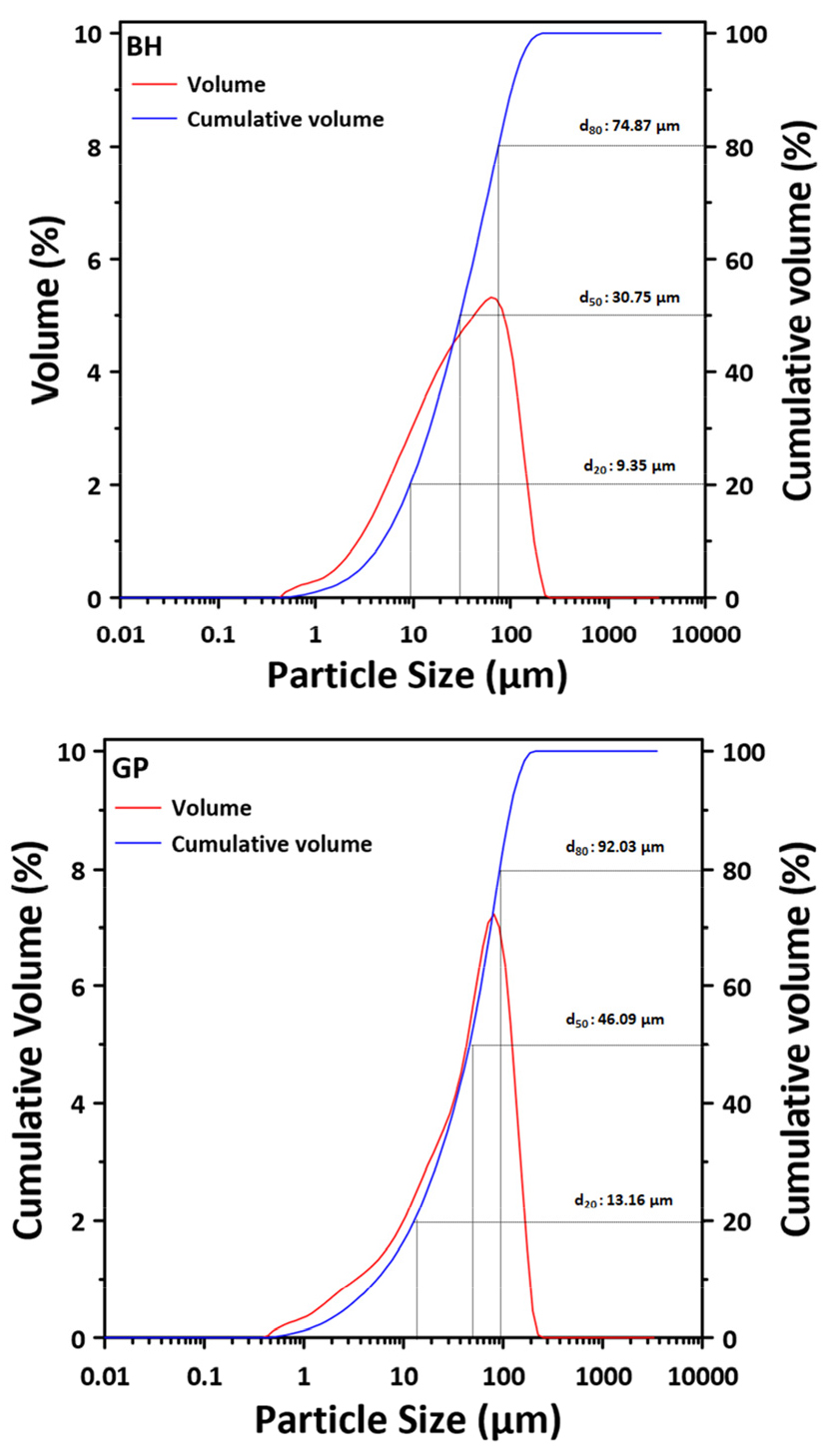

부유선별에서 시료의 입도는 아주 중요한 변수이기 때문에 적절한 크기로 제조해야하며, 대상 시료의 단체분리를 유도하기 위해 파분쇄(1차 Jaw Crusher, 2차 Corn Crusher 및 Rod Mill) 공정을 진행하였다. 파분쇄를 거친 시료는 입도분석기를 통해 분석하였으며, Fig. 2에 최종 분쇄를 거친 BH 그리고 GP 시료의 입도분포 결과를 나타냈다. Fig. 2를 보면 분쇄된 흑연광의 평균입도(d50)는 BH 흑연광은 30.7 μm 그리고 GP 흑연광은 46.1 μm으로 측정되었다. 여기서, 미립입자(d20) 기준에서 BH 흑연광이 GP 흑연광에 비해 적은 것으로 나타났으며, 조대입자인 80% 상당경(d80)는 BH 흑연광 74.87 μm 그리고 GP 흑연광 92.03 μm으로 상대적으로 GP 흑연광에서 크게 관찰되었다.

전반적으로 동일한 파분쇄 조건에서 수행된 두 흑연광의 입도 크기 분포에서 BH 흑연광이 GP 흑연광에 비해 빠르게 입자크기 감소가 일어나는 것으로 확인되었다. 게다가, 분쇄에 의해 생성된 분쇄산물 흑연 입자크기의 균일성에서 GP 흑연광이 BH 흑연광에 높은 것으로 관찰되었다. 이것으로 보아 동일한 분쇄 조건에도 불구하고 입자크기 분포의 차이는 이는 분쇄일지수(Bond work Index, BWI)로 판단된다. 특히, 흑연의 함량뿐만 아니라 다량의 존재하는 맥석광물에 대한 화학적 조성 또는 광종분포 차이가 아마도 분쇄에 의한 입자크기 분포가 다르게 일으킨다고 사료된다15).

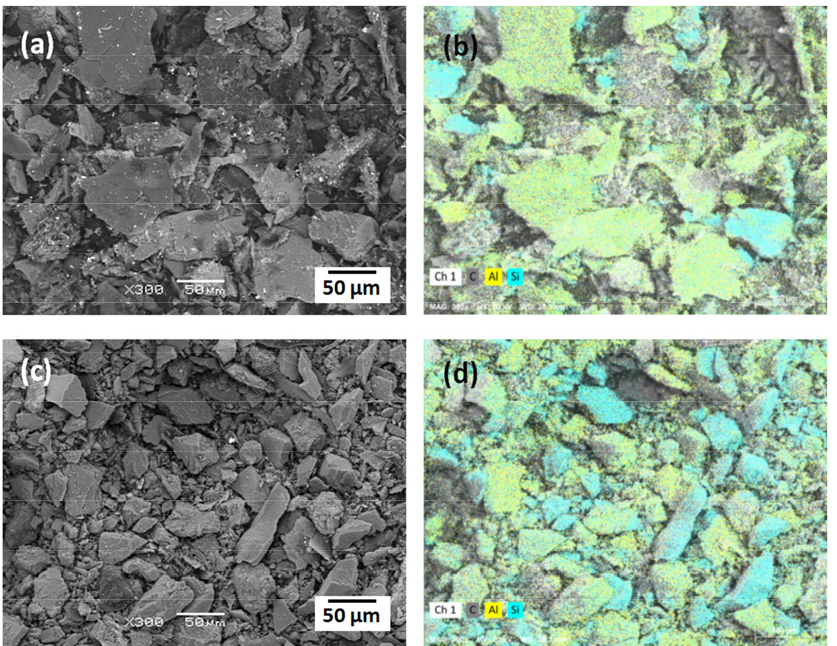

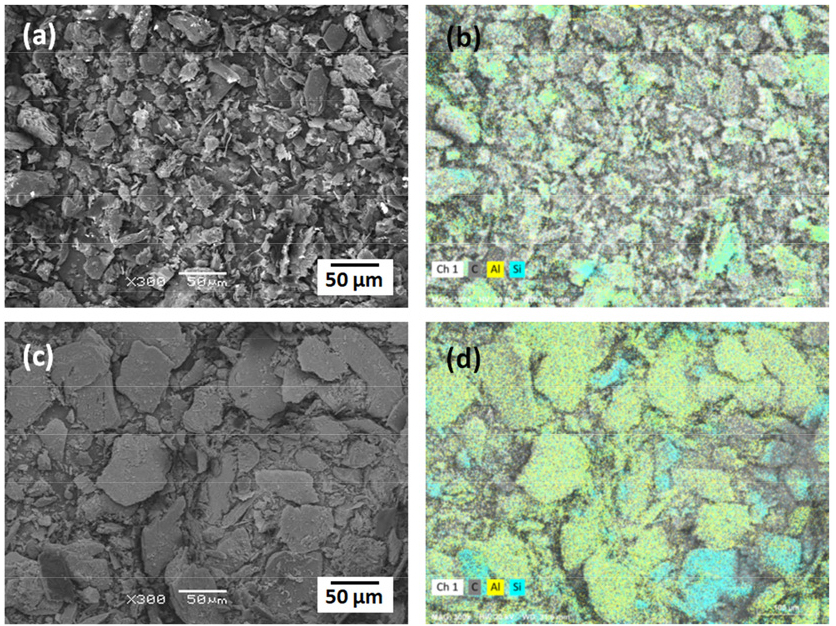

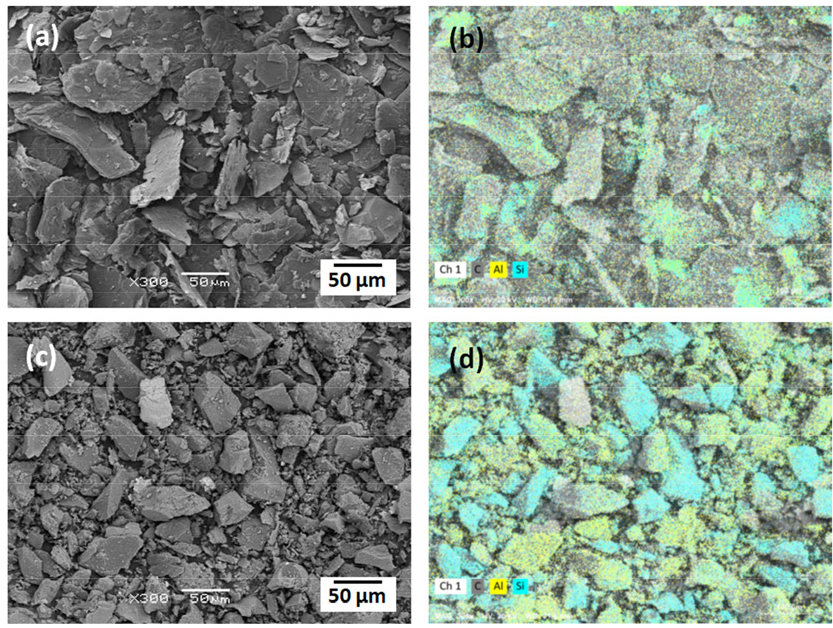

본 연구에서 파분쇄 조건에 의하여 얻어진 BH 흑연광 그리고 GP 흑연광의 형상 그리고 탄소 및 맥석성분 분포를 확인하고자 SEM 그리고 EDS 분석을 수행하였으며, Fig. 3에 나타냈다. SEM 결과에 따르면 BH 흑연광은 흑연이 가지는 전형적인 판상형 상태로 존재하는 것으로 확인되었으나16), GP 흑연광은 마치 자갈입자 형태로 관찰되었다. 흥미롭게도 EDS 결과를 보면 상대적으로 GP 흑연광에서 Si 성분 분포가 BH 흑연광보다 넓게 확인되었다. 이것으로 보아 확실하게도 BH 흑연광이 GP 흑연광보다 높은 흑연 함량을 가지는 것으로 보여진다.

3.2. 전통적인 흑연 선광 공정에 의한 정광 회수 특성

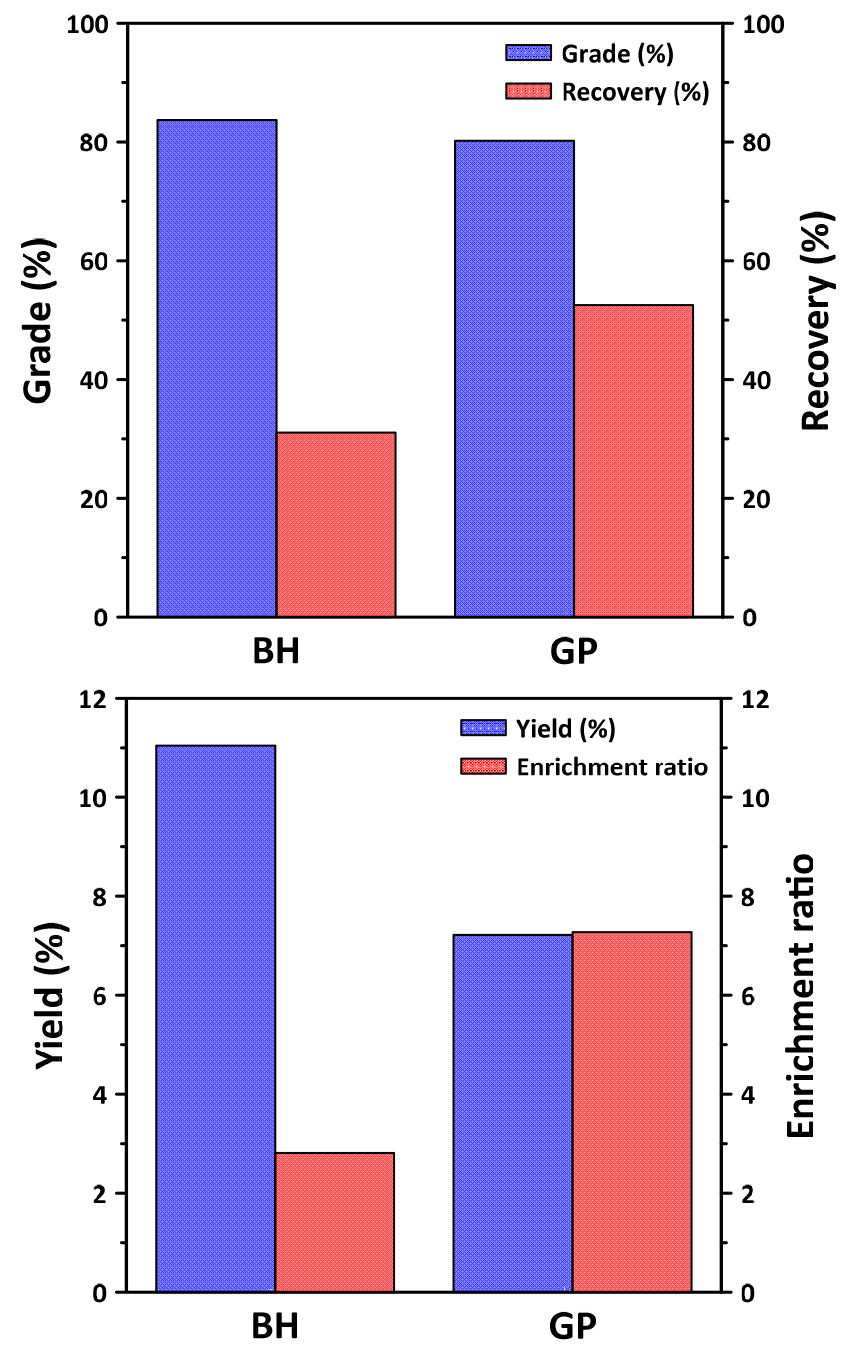

공급받은 봉화(BH) 및 가평(GP) 지역의 흑연광으로부터 앞선 파분쇄에 의하여 얻어진 분쇄산물 흑연광에 대하여 Fig. 1에 제시된 전통적인 흑연 부유선별 공정에 의하여 최종적으로 얻어지는 흑연정광의 품위, 회수율, 수율 그리고 부광비(Enrichment ratio, ER)에 대한 결과를 Fig. 4에 나타내었다.

Fig. 4를 보시면 기존에 잘 알려진 전통적인 흑연 선광 공정에 의하여 얻어진 성능 결과가 BH 흑연광 그리고 GP 흑연광에서 다르게 나타나는 것으로 확인되었다. 최종적으로 얻어지는 BH 흑연광 그리고 GP 흑연광의 각각 탄소 품위는 83.7% 그리고 80.2%으로 나타났으며, 두 흑연광의 품위 측면에서는 아주 큰 차이가 관찰되지 않았다. 그러나, 회수율의 경우, BH 흑연광은 31.1% 그리고 GP 흑연광은 52.5%으로 나타났으며, GP 흑연광이 상대적으로 BH 흑연광의 탄소 품위가 낮음에도 불구하고 오히려 높은 회수율을 가지는 것으로 관찰되었다. 특히, 수율은 오히려 BH 흑연광이 GP 흑연광에 비해 높은 것으로 나타났다. 그리고, BH 흑연광의 부광비는 2.8 그리고 GP 흑연광의 부광비는 7.3으로 GP 흑연광의 부광비가 무려 2.61배 높은 것으로 확인되었다.

Fig. 4.

Performance of grade, recovery, yield and enrichment ratio over the BH graphite and the GP graphite by a traditional graphite beneficiation process (by Fig. 1. process).

여기서, BH 그리고 GP 흑연광으로부터 분리선별된 흑연정광 및 맥석광물에 대한 형상 및 화학적 조성분포를 확인하고자 SEM 그리고 EDS 분석을 수행하였으며, 이는 Fig. 5 그리고 Fig. 6에 나타내었다. 먼저, Fig. 5는 BH 흑연광으로부터 얻어진 흑연 정광 및 맥석광물의 SEM 그리고 EDS 결과를 나타내었으며, 전반적으로 파분쇄 및 부유선별 공정에 의하여 최종적으로 얻어진 흑연 정광이 상대적으로 맥석광물보다 작은 입자크기를 가지는 것으로 확인되었다. 게다가, EDS 결과를 보시면 상대적으로 맥석광물에서 노란색과 파란색의 분포가 뚜렷하게 관찰되었다. 이것으로 BH 흑연광으로부터 선광공정에 의해 흑연이 다량으로 농축된 정광을 얻을 수 있었다.

Fig. 6은 GP 흑연광으로부터 얻어진 흑연 정광 및 맥석광물의 SEM 그리고 EDS 결과를 나타내었다. BH 흑연 원광과 달리 GP 흑연 원광은 전형적인 판상형보다는 마치 자갈 입자처럼 형태를 가지는 것으로 확인되었다(참고 Fig. 3). 그러나, GP 흑연광으로 얻어진 흑연 정광은 판상형 형태의 전형적인 흑연 형태로 확인되었으며, 분리된 맥석광물의 형태는 자갈 입자의 형태를 가지는 것으로 확인되었다. 게다가, EDS 결과에서도 상대적으로 맥석광물에서 노락색과 파란색의 분포가 정광보다 매우 진하고 넓게 분포되는 것으로 확인되었다.

상기 종합적인 결과들을 통하여 전통적인 흑연 선광공정에 의해 흑연 회수가 가능한 것으로 확인되었으나, 전반적으로 알려진 전통적인 흑연선광 공정을 활용함에도 불구하고 결과적으로 얻어진 흑연정광의 품위가 높지 않았다. 그리고, BH 흑연광에 비해 GP 흑연광이 상대적으로 선택적으로 흑연 회수가 가능한 것으로 나타났다. 따라서, 동일한 공정 및 조건에도 불구하고 흑연광 종류에 따라 회수 성능의 차이가 관찰되는 것은 아마도 흑연광들간에 광물학적 차이가 기인한 것으로 사료되며15), 이를 확인하고자 원광의 광종 분석을 수행하고자 하였다.

Fig. 5.

SEM images and EDS results of the graphite- enriched concentrate (a and b) and tailings (c and d) from BH graphite ore by a traditional graphite beneficiation process (by Fig. 1. process). Black, yellow and blue regions in the EDS image represent carbon (C), aluminum (Al) and silicon (Si), respectively.

Fig. 6.

SEM images and EDS results of the graphite- enriched concentrate (a and b) and tailings (c and d) from GP graphite ore by a traditional graphite beneficiation process (by Fig. 1. process). Black, yellow and blue in the EDS image represent carbon (C), aluminum (Al) and silicon (Si), respectively.

3.3. 흑연 원광 광종분석 결과 및 부유선별 거동

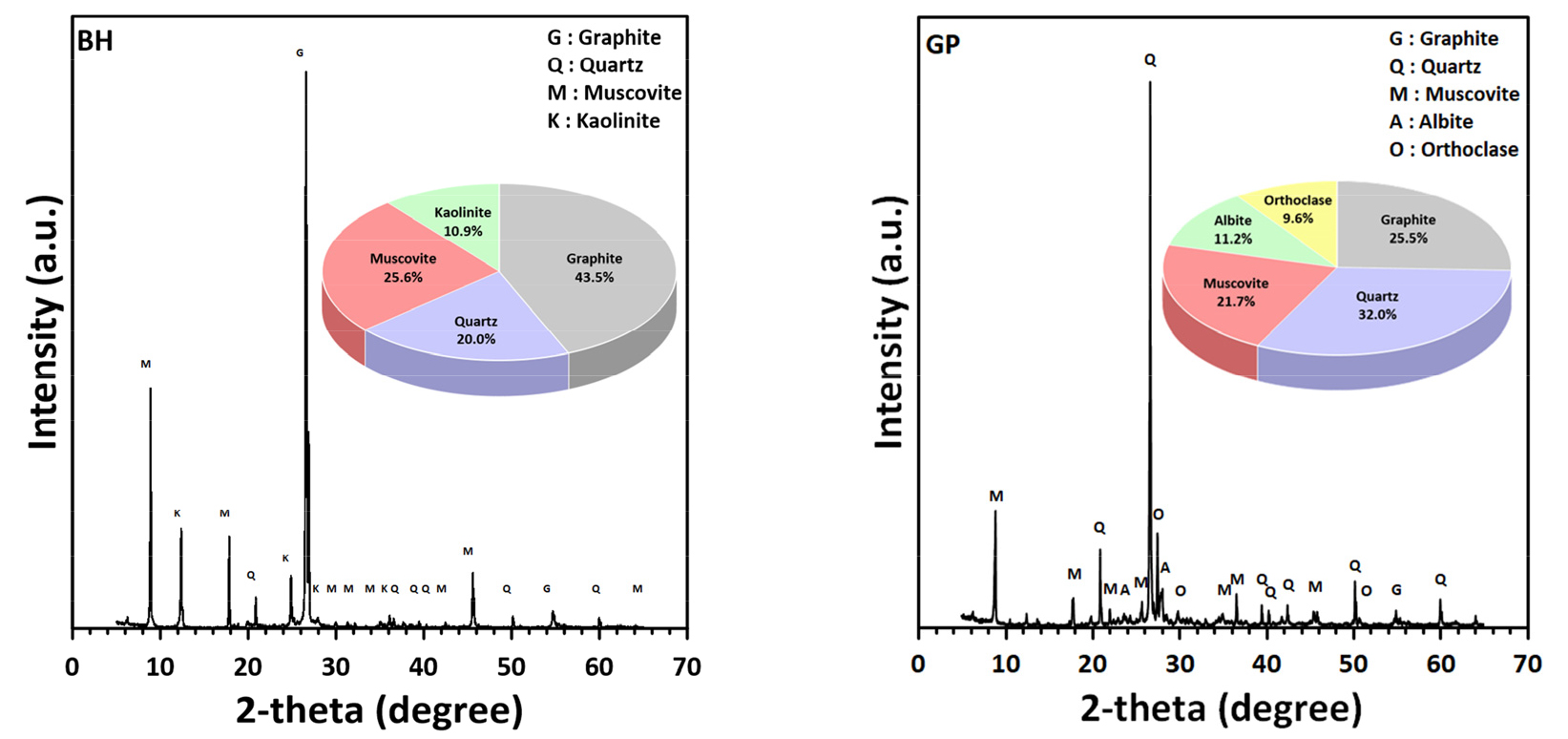

전통적인 흑연 선광 공정을 통해 다른 지역에서 얻어진 두 종의 흑연 원광으로부터 정광의 회수 성능은 다른 것으로 관찰되었고, 이에 흑연 원광을 구성하는 화학적 조성 또는 광종 분포를 평가하기 위해 XRD 분석을 진행하였으며 Fig. 7에 두 종의 흑연 원광의 XRD 결과와 광종 구성비를 나타냈다.

두 종의 흑연원광의 XRD 확인 결과, BH 흑연 원광은 graphite 43.5%, quartz 20.0%, muscovite 25.6%, kaolinite 10.9%로 이루어진 것을 확인하였다. GP 흑연 원광은 Graphite 25.5%, quartz 32.0%, muscovite 21.7%, albite 11.2% orthoclase 9.6%로 구성하고 있는 것으로 나타났다. 특이점으로는 BH 흑연 원광은 점토 광물 kaolinite를 함유하고 있으며, GP 흑연 원광은 albite와 orthoclase로 Na와 K을 함유하는 규산염 광물(silicate mineral)임을 확인하였고, 같은 흑연광이더라도 지역에 따라 함유하는 광종이 다름을 확인하였다. 이러한 광종의 차이로 인해 동일한 분쇄 조건임에도 입자크기 분포의 차이가 발생하는 원인에 상응하는 결과이며, 부유선별 결과에도 영향을 미쳤을 것으로 판단된다.

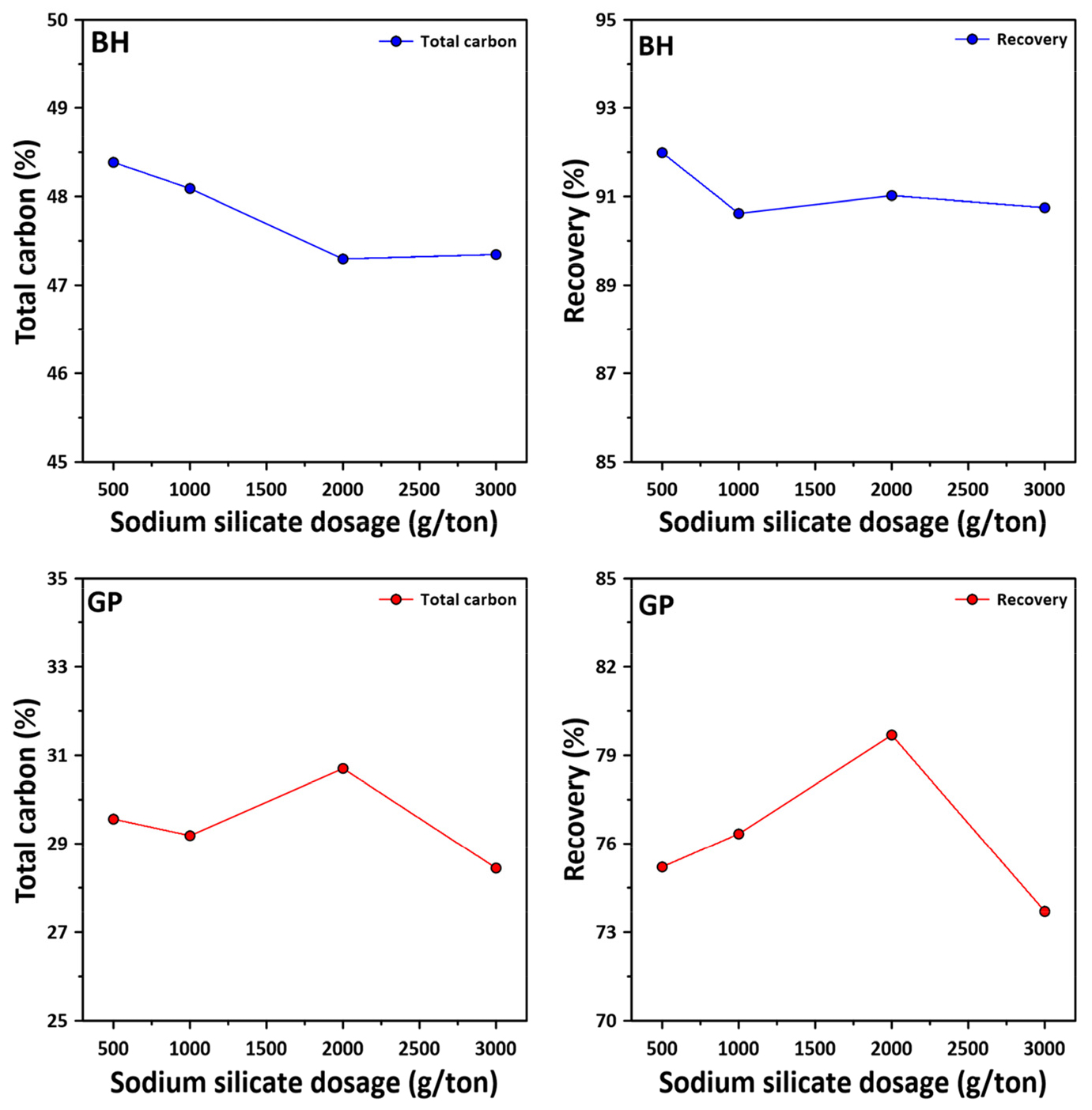

XRD 분석을 통해 지역이 다른 두 종의 흑연광을 구성하는 광물 종이 다르다는 것을 확인하였고, 광종에 따라 억제제 및 포수제의 최적조건이 다를 것으로 판단하였다. 기존과 동일하게 광액 농도 20 wt%, 포수제 농도 500 g/t, 기포제 농도 250 g/t 으로 고정하고 억제제 농도를 변화 시켜가며 부유선별 거동을 확인하였다.

Fig. 8은 두 종의 흑연 원광을 대상으로 부유선별에서 사용되는 억제제의 농도에 따라 얻어지는 흑연 정광의 품위 및 회수율 결과를 나타내었다. BH 흑연광의 경우 억제제 500 g/t 조건에서 탄소 품위 48.39%, 회수율 91.99%로 가장 높게 나타났다. GP 흑연광의 경우 억제제 2000 g/t 조건에서 탄소 품위 30.71%, 회수율 79.69%로 가장 높게 나타났다. BH 흑연광의 경우 억제제의 농도가 높아짐에 따라 흑연의 품위와 회수율 모두 감소하는 경향이 나타났다. 억제제로 쓰인 sodium silicate가 점토 광물을 포함한 부유선별에는 적절하지 않은 것으로 판단된다. 반면에 GP 흑연광의 경우 억제제 500~2000 g/t 까지 품위와 회수율이 증가하다가 3000 g/t에서 감소하는 경향을 확인하였다. 억제게 농도가 낮은 500~2000 g/t 까지는 맥석 광물의 부유를 억제시켜 흑연의 품위와 회수율이 증가하다가, 가장 높은 억제제 농도에서 과량의 억제제 때문에 선택적 분리선별이 크게 일어나지 않는 것으로 판단된다. 결과적으로 억제제의 농도가 BH 흑연광은 500 g/t, GP 흑연광은 2000 g/t에서 흑연의 품위 및 회수율이 가장 높게 나타나는 것을 확인하였고 구성하고 있는 광물 종의 차이에 따라 부유선별 공정의 최적조건이 다르다는 것을 확인하였다.

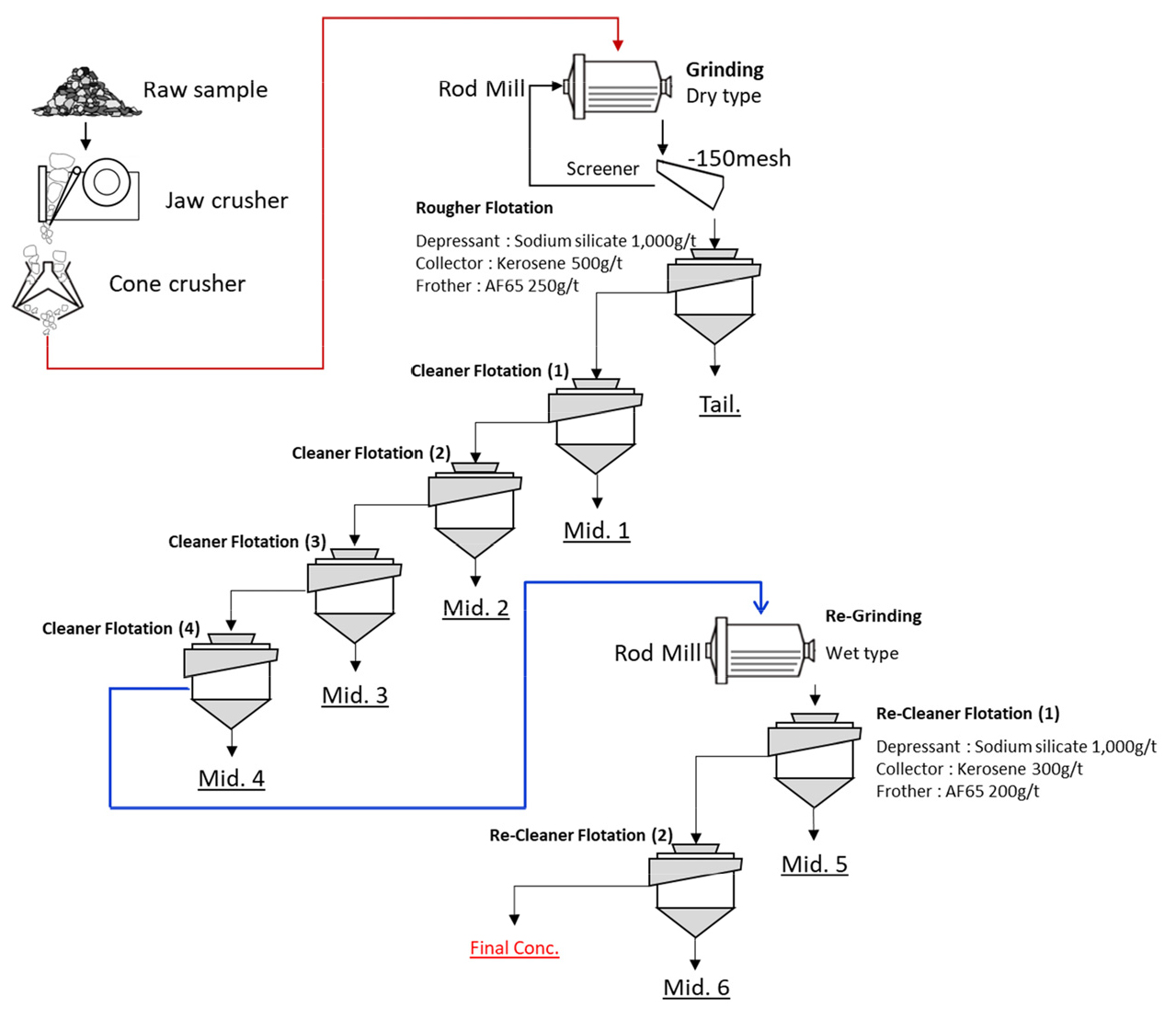

다음으로 두 종 흑연광의 포수제 농도에 따른 부유선별 거동특성을 확인하였으며, 실험조건은 기존과 동일하게 광액 농도 20 wt%, 억제제 농도 1000 g/t, 기포제 농도 250 g/t 으로 고정하고 실험을 진행하였다.

Fig. 9에 두 종의 흑연 원광을 대상으로 부유선별에서 사용되는 포수제의 농도에 따라 얻어지는 흑연 정광의 품위 및 회수율 결과를 나타내었다. 먼저 BH 흑연광의 경우, 포수제 1000 g/t 조건에서 탄소 품위 49.39%, 회수율 92.22%로 가장 높게 나타났다. GP 흑연광의 경우 포수제 2000 g/t 조건에서 탄소 품위 30.58%, 회수율 77.28%로 가장 높게 나타났다. BH 흑연광 보다 GP 흑연광이 더 많은 포수제 농도에서 최적조건임을 확인하였다. 이러한 이유로는 흑연은 높은 천연 소수성으로 자연 부유도를 가지고 있고, 상대적으로 높은 탄소함량을 갖는 BH 흑연광보다 GP 흑연광에서 더 많은 포수제 농도가 필요하기 때문에 나타난 결과로 판단된다.

4. 결 론

본 연구에서는 경북 봉화(BH)와 경기도 가평(GP) 지역의 저품위 흑연광을 대상으로 물리화학적 특성 평가하였고, 잘 알려진 전통적인 선광공정을 활용하여 흑연 정광 회수 성능을 평가하였다. 우선, 동일한 공정 및 조건에도 불구하고 정광 회수 결과가 지역별 흑연광에 따라 다르게 나타나는 것으로 확인되었다. 이 결과를 토대로 아마도 대상 흑연광의 화학 조성 및 광물 종의 차이가 있을 것으로 판단하여 대상 두 흑연광의 광물학적 구성분포 분석을 통하여, 광종의 차이가 다름이 확인되었다. 특히, 대상 흑연광의 주요 맥석광물은 규산염 광물이 함유하였지만 BH 흑연광은 GP 흑연광과 달리 점토광물인 kaolinite가 다량으로 함유하는 것으로 확인되었다. 그리고, 두 광종 차이가 나는 흑연광에 대한 rougher 부선실험을 수행하였으며, 이때 억제제 및 포수제 농도에 따른 최적 조건을 탐색하였다. 결과적으로, BH 흑연광의 억제제 및 포수제의 최적조건은 각각 500 g/t 그리고 1000 g/t으로 판단되었다. 이와 달리, GP 흑연광은 억제제 2000 g/t 그리고 포수제 2000 g/t이 최적조건으로 확인되었다. 따라서, 본 연구에서 사용된 저품위 흑연광내 광종 구성이 결국 선광 공정에서의 최종 흑연 정광 회수 성능에 주요한 영향을 미치는 것으로 나타났다.