1. 서 론

2. 도금폐촉매액내 팔라듐 재자원화 공정

3. 연구방법

4. 팔라듐 재자원화에 따른 자원 및 온실가스 감축량 분석

4.1. 목적 및 범위 정의

4.2. 데이터 수집

4.3. 영향평가

5. 결 론

1. 서 론

표면처리산업은 국가의 주요 수출산업인 자동차, 반도체, 전자산업 및 항공우주 산업에 이르기까지 기술혁신이 필요한 산업으로 전방산업의 글로벌화에 따라 기술의 첨단화를 통해 기술 집약형 고부가가치 산업으로 급변하고 있다. 특히, 표면처리산업은 전자산업과 자동차산업이 발전함에 따라, 지속적으로 수요가 증가하고 있으며, 자동차에서 사용되는 팔라듐 촉매는 지속적으로 증가할 것으로 예상하고 있다1,2,3). 본 연구의 대상인 팔라듐(Pd)은 백금족 금속(PGMs, Platinum Group Metals)의 하나로, 첨단 전자 금속 재료 산업의 필수 금속이며 백금족 특징인 높은 내산화성, 내열성, 내부식성으로 인하여 소량으로 사용하여도 제품의 성능 및 품질을 향상시킬 수 있어3,4) 그 수요가 증가하고 있지만, 국내에서는 거의 전량을 수입에 의존하고 있는 실정이다5). 하지만, 국내에서는 폐자원으로부터 팔라듐을 회수하는 기술은 기초적인 분리‧회수 공정 단계에 머물러 있어5,6,7), 부가가치가 높은 팔라듐을 재자원화하는 기술을 보유하고 있는 일본 등에 팔라듐이 포함된 폐촉매를 저가로 수출하고 다시 고가의 팔라듐 촉매를 수입하는 악순환이 반복되고 있다8,9).

특히, 1차 자원의 부존량이 적으며 자원 수요량이 많은 우리나라는 한정된 자원의 효율적 사용을 위한 국내 자원순환 산업의 경쟁력 확보가 절실히 필요하다. 이에 금속자원이 제품 또는 폐기물 형태로 양적으로 광산규모를 가진 상태를 일컫는 도시광산(Urban mine) 개념이 도입되면서 폐전기전자제품, 폐자동차 등의 생활계 폐기물과 폐촉매, 폐액 등의 사업장계 폐기물 등에 함유된 금속자원을 회수 및 재활용하는 도시광산산업에의 관심이 고조되고 있다6,10). 특히, 팔라듐과 같은 희유금속의 안정적인 확보, 무역구조 개선, 에너지 절감, 탄소배출량 저감, 폐금속 재활용률 향상 등을 통한 환경오염 및 자원문제 개선에 대한 관심도가 증가하면서, 전자 및 자동차 산업의 도금폐촉매 재활용 연구가 활발하게 진행되고 있다7,9).

팔라듐은 전자부품인 인쇄회로기판(PCB, Printed Circuit Board)이나 자동차 부품 도금인 플라스틱도금(POP, Plastic of Plating), ABS 수지(Acrylonitrile-Butadiene-Styrene copolymer)의 무전해 도금공정에서 촉매로 사용되고 있으며1,3) 팔라듐이 100ppm 이상 포함된 폐촉매액(이하 ‘고농도 팔라듐 폐촉매액’)에서는 대개 이온교환수지 흡착이나 전해방식을 이용하여 팔라듐을 재자원화하고 있다5,11,12,13,14). 하지만, 팔라듐이 0.5~1ppm이 포함된 수세수(이하 ‘저농도 팔라듐 수세수’)는 재자원화 기술이 없어 폐수로 배출되고 있었다. 특히, 콜로이드 타입의 도금액의 경우 팔라듐뿐만 아니라 다량의 주석이 포함되어 있어 세척수 내에 팔라듐과 주석이 함께 입자화되어 팔라듐을 회수하기 더욱 어려운 문제점이 있었다. 이러한 문제를 해결한 팔라듐 재자원화 기술을 개발하였다. 이 기술을 이용하여 기존에 폐기하였던 도금폐촉매액내 팔라듐을 재자원화하게 되었다.

이에 본 연구에서는 도금폐촉매액내 팔라듐을 재자원화함으로써 나타나는 환경적인 효과를 파악하고자 하며, 이를 파악하기 위한 방법으로 전과정평가기법을 사용하였다. 전과정평가기법은 제품 또는 서비스의 원료 채취, 생산, 유통, 소비 및 폐기의 전 과정에서 발생하는 환경성 정보, 즉, 환경에 미치는 잠재적 영향을 정량화하여 총체적으로 평가하는 기법으로 널리 이용되고 있다15).

전과정평가기법을 이용하여 도금폐촉매액내 팔라듐의 재자원화 시와 폐기 과정에서의 온실가스 배출량 및 자원소모량을 산정하고, 온실가스배출 및 자원 감축량을 분석하였다.

2. 도금폐촉매액내 팔라듐 재자원화 공정

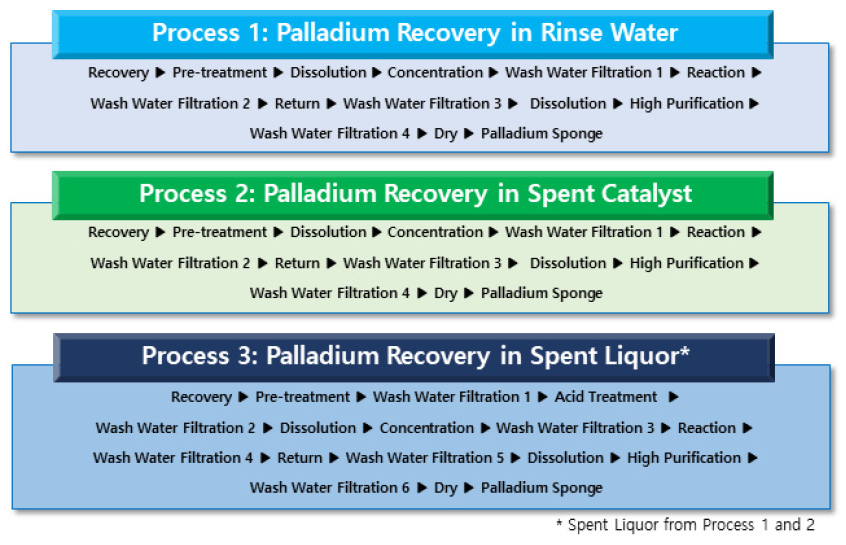

도금폐촉매액내 팔라듐을 재자원화하는 공정은 크게 3가지로 구분되며, Fig. 1에 나타내었다. 첫 번째는 저농도 팔라듐 수세수내 팔라듐 재자원화공정(이하 ‘공정1’)으로 흡착법을 이용하여 회수한 후 팔라듐을 재자원화하는 공정이다. 두 번째는 고농도 팔라듐 폐촉매액내 팔라듐 재자원화 공정(이하 ‘공정 2’)으로 고농도 팔라듐 폐촉매액내 팔라듐을 재자원화하는 공정이다. 마지막으로 팔라듐 재자원화 공정1과 팔라듐 재자원화 공정2에서 발생되는 폐액 내의 팔라듐을 회수하는 공정(이하 ‘공정 3’)이 있다.

3. 연구방법

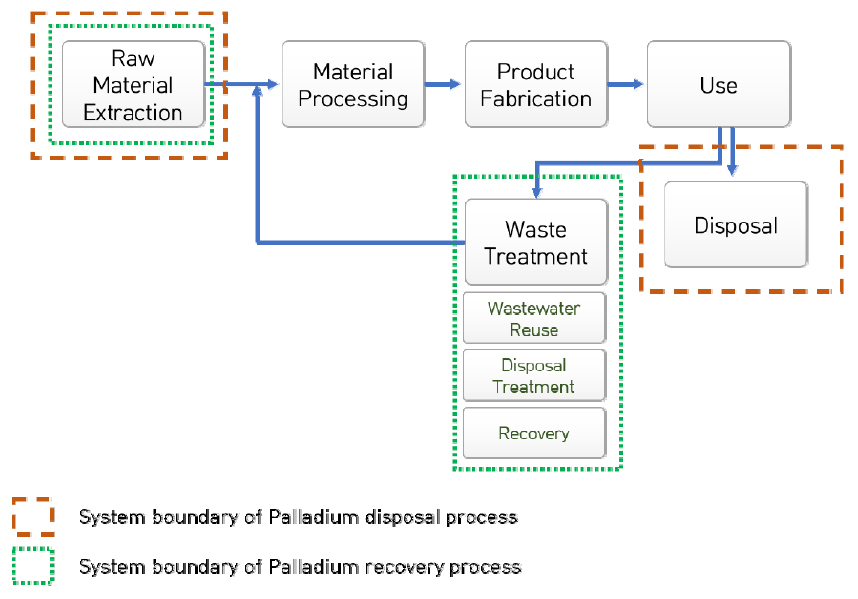

본 연구는 Fig. 2에 나타낸 절차에 따라 수행하였다. 먼저, 대상을 설정하고, 설정된 대상에 대해 기능단위, 시스템 경계 등의 범위를 설정하였다. 설정된 범위 및 대상에 대해 데이터 수집이 이루어졌다. 데이터 수집 후, 기능단위 기준으로 데이터를 산정하였다. 기능단위 기준으로 자원소모량과 온실가스 배출량을 산정한 후, 도금 폐촉매액내 팔라듐 재자원화로 인한 자원 및 온실가스 감축량을 산정하였다.

먼저 대상은 도금폐촉매액내 팔라듐의 폐기공정(이하 ‘팔라듐 폐기공정’)과 재자원화 공정(‘팔라듐 재자원화 공정’)으로 설정하였다. 기능단위는 팔라듐 폐기공정 및 팔라듐 재자원화 공정에 대해 ‘팔라듐 1kg’으로 선정하였다. 시스템 경계는 원료 채취 및 제조단계로 설정하였다. 설정된 범위를 대상으로 팔라듐 폐기공정과 팔라듐 재자원화 공정에 대한 투입물과 배출물 자료를 수집하였다. 팔라듐 재자원화 공정은 저농도 팔라듐 재자원화 공정, 고농도 팔라듐 재자원화 공정, 재처리 공정으로 구분하였다. 각각의 투입물과 배출물 데이터를 수집한 후, 팔라듐 1kg 기준으로 데이터를 산정하였다. 산정 결과를 토대로 팔라듐 폐기와 팔라듐 재자원화에 대한 자원소모량과 온실가스 배출량을 산정하였다. 온실가스 배출량과 자원소모량을 산정하기 위한 방법론은 환경부의 환경성적표지인증제도에서 제시하고 있는 자원발자국과 탄소발자국 방법론을 선정하였으며, LCA S/W는 TOTAL(Version 6.5.5)을 이용하였다. 각 공정의 자원소모량과 온실가스 배출량 산정결과를 바탕으로 팔라듐 재자원화로 인한 자원 감축량과 온실가스 감축량을 산정하였다.

4. 팔라듐 재자원화에 따른 자원 및 온실가스 감축량 분석

4.1. 목적 및 범위 정의

본 연구에서는 전과정평가 수행의 목적을 ‘폐촉매액 내 팔라듐 재자원화 시와 기존의 폐기 및 신재 사용으로 인한 온실가스 배출 저감효과 분석’이라 정의하였다. 기능단위의 경우, 팔라듐 폐기는 ‘폐기되는 팔라듐 1kg’, 팔라듐 재자원화는 ‘폐촉매액으로부터 재자원화된 팔라듐 1kg’으로 설정하였다. 시스템 경계는, Fig. 3에 나타낸 바와 같이, 폐기되는 팔라듐은 원료채취단계, 폐기단계로 정하고, 폐촉매액으로부터 재자원화된 팔라듐은 원료채취단계, 재자원화공정단계로 정할 수 있다. 가정 및 제한사항은 다음과 같다. 팔라듐 폐기과정은 폐기 후, 하수종말처리나 자체 처리 등의 비율을 파악할 수 없어 전량 국가산업단지폐수종말처리장으로 배출되는 것으로 가정하였다. 또한 공정1, 공정2, 공정3을 통해 폐기된 팔라듐은 모두 재자원화한다고 가정하였다.

4.2. 데이터 수집

데이터 수집 단계에서는, 폐기되는 팔라듐의 경우, 1kg 기준으로 폐기되는 양과 신재 사용량 자료를 수집하며, 폐촉매액으로부터 재자원화된 팔라듐의 경우에는 재자원화공정 데이터를 수집해야 한다. 또한 공정자료는 투입물과 산출물을 모두 수집할 필요가 있다. 폐촉매액 내 팔라듐을 재처리하는 공정은 저농도 팔라듐 재자원화 공정, 고농도 팔라듐 재자원화 공정, 이 두 가지 공정으로부터 배출된 폐액에서의 팔라듐 재자원화공정인 재처리 팔라듐 공정 등 3가지로 구분된다. 폐기되는 팔라듐의 경우, 1kg 기준으로 폐기되는 양과 신재 사용량 자료를 수집하였다. 폐촉매액으로부터 재자원화된 팔라듐의 경우에는 재자원화공정 데이터를 팔라듐 1kg 기준으로 자료를 수집하였다. 폐촉매액 내 팔라듐은 폐수와 함께 방류되므로, 폐수처리되는 것으로 나타냈다.

Table 1에는 팔라듐 1kg 기준으로 수집한 폐촉매액 내 팔라듐 재자원화공정 투입물과 산출물 자료를 나타내었다. 팔라듐 재자원화 공정에서는 공통적으로 염산, 질산 등 원료물질이 사용되며, 유틸리티로 용수, 전기, LPG를 사용하고 있다. 산출물은 저농도 팔라듐 재자원화 공정과 고농도 팔라듐 재자원화 공정에서 폐액이 발생하고 있으며, 이 폐액은 재처리 팔라듐 공정에 투입되어, 폐액내에 남아있는 팔라듐을 회수하게 된다. 이후, 각 공정의 투입물과 산출물에 대하여 목록분석을 수행하여 환경부하량을 산출하였다.

Table 1.

Input and Output in Recycling Process of Palladium in Spent Catalyst Solution

원료 및 유틸리티 생산, 폐수처리에 대한 자료는 Table 2에 나타낸 국내외 Life Cycle Inventory Database(LCI DB)를 이용하였다. 데이터 수집 및 LCI DB 선정 후 전과정평가를 수행하기 위하여 TOTAL 소프트웨어(Version 6.5.5)를 활용하였다.

Table 2.

Applied LCI DB and Sources

4.3. 영향평가

영향평가는 환경성적표지 영향평가 방법론을 이용했으며, 탄소발자국(GWP), 자원발자국(ADP), 오존층영향(ODP), 산성비(AP), 부영양화(EP), 광화학스모그(POCP) 6개 영향범주에 대한 환경영향을 정량화하였으나, 주요 환경범주인 탄소발자국과 자원발자국에 대한 영향평가를 분석하였다. 전과정평가 기법을 적용하여 주요 영향범주인 지구온난화(GWP, global warming potential), 즉, 온실가스 감축량과 자원고갈(ADP, Abiotic depletion potential) 영향 범주의 영향평가를 분석하였으며, 환경성적표지 제도에 따라 탄소발자국과 자원발자국 영향범주로 명기하도록 한다.

전과정목록분석 결과를 토대로 탄소발자국을 산정하였다. 산정방법은 팔라듐 1kg 기준으로 폐기과정에서의 온실가스 배출량과 재자원화 과정에서 온실가스 배출량을 산정하였다. 재자원화 과정에서의 온실가스 배출량은 저농도 팔라듐 재자원화 공정인 공정 1, 고농도 팔라듐 재자원화 공정인 공정 2, 재처리 팔라듐 공정인 공정 3으로 구분하여 다음과 같이 식 (1)을 통하여 산정하였다.

여기서,

폐촉매액 폐기 = 신재 팔라듐 생산 + 폐촉매액 폐기 공정 폐촉매액 내 팔라듐 재자원화 = 저농도 팔라듐 재자원화 공정 + 고농도 팔라듐 재자원화 공정 + 재처리 팔라듐 공정

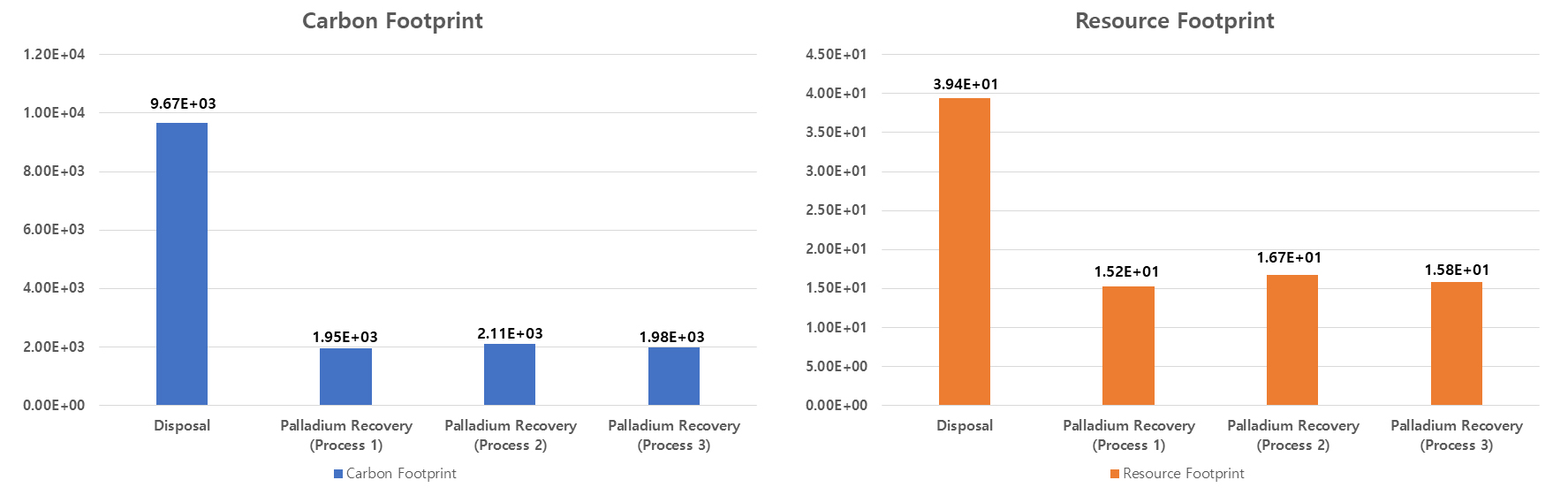

Table 3에 온실가스배출량 전과정목록분석 및 영향평가 결과와 Table 4에 탄소발자국 및 자원발자국 산정결과 및 온실가스 배출량과 자원 소모량에 미치는 주요 영향물질을 나타냈다. 폐기과정에서의 온실가스 배출량은 팔라듐 1kg 기준으로 9.67E+03 kgCO2-eq.로 나타났다. 재자원화 과정에 대한 온실가스 배출량은 저농도 팔라듐 재자원화 공정인 공정1(86.71%), 고농도 팔라듐 재자원화 공정인 공정2(8.08%), 재처리 팔라듐 공정인 공정3(5.22%) 등 공정별 재자원화량에 따른 비율을 적용하여 팔라듐 1kg 기준으로 1.96E+03 kg으로 나타났다. 폐기과정에서의 자원발자국은 팔라듐 1kg 기준으로 3.94E+01 kgSb-eq.로 나타났다. 재자원화 과정에 대한 자원소모량은 공정별 재자원화량에 따른 비율을 적용하여 팔라듐 1kg 기준으로 1.54E+01 kg으로 나타났다. 또한, Fig. 4에 폐기과정과 팔라듐 재자원화 공정(공정1, 공정2, 공정3)에서의 탄소발자국 및 자원발자국 산정결과를 나타냈다. 특성화 factor를 이용해 산출된 특성화 결과를 살펴보면, 팔라듐 1kg을 폐기 및 재자원화 하는데 탄소발자국에 영향을 가장 많이 미치는 물질은 CO2로 폐기 시 91.42%, 재자원화 시 98.37%였으며, 자원발자국에 가장 큰 영향을 미치는 물질은 무연탄(Hard coal)으로 폐기 시 40.63%, 재자원화 시 60.73%였다. 또한, 팔라듐 재자원화 공정 없이 폐기할 경우 대비 재자원화 시 온실가스 감축량과 자원감축량은 각각 80%와 61%로 나타났다.

Table 3.

LCI and LCA Results

Table 4.

Impact Assessment: Result value, level of contribution and reduction effect

또한, 환경성 효과 분석을 위해 직‧간접적 자원절감 효과를 분석하였다. 팔라듐을 재자원화 시 폐기공정과 비교하여 온실가스 배출량 및 자원소모량 저감효과를 간접적 효과라고 정의하였고, 간접적인 자원절감 효과 분석과 구분하여, 팔라듐 재자원화로 인하여 신재 팔라듐 사용 저감 효과는 직접적인 저감효과를 의미한다. 간접적 자원효과 분석은 폐기 및 팔라듐 재자원화 공정으로 나누어 산정하였다. 팔라듐 재자원화 공정은 팔라듐 1kg을 재자원화하는 데 공정별로 재자원화량을 감안하여 산정하였고, Table 5에 나타낸 바와 같이 온실가스 배출 감축량은 8,967.17kg CO2-eq., 자원 감축량은 10.10kg Sb-eq.로 산정되었다. 직접적 자원저감 효과 분석은 다음과 같이 식 (2)를 통하여 산정하였고, 그 결과, Table 6에 나타낸 바와 같이 팔라듐 재자원화로 인한 자원 사용 저감률은 50%로 나타났다.

Table 5.

Reduction of Resource Use/ GHG Emission by Palladium Recovery (1kg) in Spent Catalyst (Indirect Effect)

| Classification (unit) | Palladium Recovery (A) | Disposal (B) | Reduction Q’ty (C=B-A) |

| GHG Emission (kg CO2-eq./kg) | 1,962.83 | 10,930 | 8,967.17 |

| Resource Use (kg Sb-eq./kg) | 15.36 | 25.46 | 10.10 |

Table 6.

Reduction of Resource Use by Palladium Recovery in Spent Catalyst (Direct Effect)

5. 결 론

본 연구에서는 무전해 도금공정에서 폐수로 방출되고 있는 콜로이드 타입의 팔라듐 촉매 저농도 수세수 내에서 유가금속인 팔라듐 회수 공정에 전과정평가를 수행하여 팔라듐 재자원화에 따른 탄소발자국(지구온난화, 온실가스 배출량)과 자원발자국(자원고갈) 영향범주에 대해 환경영향을 평가하였다. 팔라듐 1kg 기준으로 폐기과정에서의 탄소발자국과 재자원화 과정에서 탄소발자국을 산정하였으며, 재자원화 과정에서의 온실가스 배출량은 저농도(10ppm 이하) 팔라듐 재자원화 공정(공정 1), 고농도(100ppm 이상) 팔라듐 재자원화 공정(공정 2), 재처리 팔라듐 공정(공정 3)으로 구분하여 환경영향 평가를 수행하였다. 폐기과정에서의 온실가스 배출량은 9.67E+03 kgCO2eq.로 산정되었고, 재자원화 과정에 대한 온실가스 배출량은 1.96E+03 kgCO2eq.로 산정되었다. 또한, 폐기과정에서의 자원발자국은 3.94E+01 kgSb-eq.로 산정되었고, 재자원화 과정에 대한 자원소모는 1.54E+01 kgSb-eq.로 산정되었다. 팔라듐 1kg을 폐기 및 재자원화하는데 탄소발자국과 자원발자국에 영향을 미치는 물질을 살펴보면, 탄소발자국에 영향을 가장 많이 미치는 물질은 CO2로 폐기 시 91.42%, 재자원화 시 98.37%였으며, 자원발자국에 가장 큰 영향을 미치는 물질은 무연탄(Hard coal)으로 폐기 시 40.63%, 재자원화 시 60.73%였다. 팔라듐 재자원화 공정 없이 폐기할 경우 대비 재자원화 시 온실가스 감축률과 자원감축률은 각각 80%, 61%로 나타났다. 또한, 팔라듐 1kg을 재자원화하는데 있어 온실가스 배출 감축량은 8,967.17kg CO2-eq., 자원 감축량은 10.10kg Sb-eq.로 산정되었다. 또한, 팔라듐 재자원화에 따른 신재 투입 감소로 인한 자원 절감률은 50%로 나타났다. 다시 말해, 팔라듐 재자원화에 따른 온실가스 및 자원 절감으로 환경성과 경제성이 동시에 제고된 결과로 해석된다.

따라서 저농도 도금폐촉매액내 팔라듐 회수 공정으로 인한 환경영향 회피 효과가 있으며, 경제성이 확보되어 다양한 활용이 가능할 것으로 예상되나, 향후 물질흐름원가회계 기법이나 비용-편익분석 기법 등을 통해 경제성에 대한 상세 검토가 필요할 것으로 보인다.