1. 서 론

2. 이론적 배경

2.1. 폐닥나무의 특징 및 연구동향

2.2. 목모 시멘트보드의 특징

3. 실험 방법

4. 실험 결과

4.1. 원료 분석

4.2. 분쇄 시간 제어에 따른 폐닥나무 혼합 목모보드의 흡ㆍ방습 특성

4.3. 혼합량 제어에 따른 폐닥나무 혼합 목모보드의 흡ㆍ방습 특성

5. 결 론

1. 서 론

최근 기능성 건축자재들 중 벽지, 타일 또는 패널 등 실내 건축재의 시공을 통해 자율적 실내 적정 습도를 유지하고자 하는 시도가 늘어나고 있다. 또한, 이러한 흐름과 함께 조습 제품에 대한 관심과 수요 또한 증가하고 있다. 조습 제품은 Kelvin의 모세관응축 이론을 원리로 특정 상대습도가 되면 기공에서 수증기가 응축 또는 기화하여 주변 환경의 대기 중 습도를 조절하는 것으로 알려져 있다. 조습타일 또한 해당 원리를 통해 미세기공을 통하여 고습 시 수분을 흡습하였다가 건조 시 수분을 방출하는 원리를 이용하여 실내 적정 습도를 유지할 수 있다1). 조습타일의 조습 특성은 수분 흡습 및 방습량으로 결정되며, 우수한 흡습성을 가지기 위해서는 마이크로 기공을 지니고 있어야 한다. 일반적으로 Lime mortar, Silica gel, Zeolite cement 등이 조습 소재로 알려져 있으며, 최근에는 규조토, 화산재, 점토와 같은 초다공성 천연 광물이 주목받고 있다. 닥나무 섬유 또한 앞서 언급한 다공성 물질들과 같은 조습특성을 지닌 천연 재료로서, 여러 관심과 연구가 이루어지고 있는 상황이다.

폐닥나무 섬유는 껍질과 목질부 사이에서 추출 가능한 인피섬유이며, 한지제조에 사용되기도 한다. 또한, 천연 셀룰로오스로 이루어져 있어 인체에 해가 없는 인체 친화적 제품에 사용하기에 적합하다. 더불어 미세 기공을 통한 환기가 가능하게 하여, 자율적 조습 기능 및 신축성 등의 기능성 또한 보유하고 있다. 하지만 현재 국내에서는 한지, 의복 및 공예품의 생산 정도로 분야가 한정되어 그 활용이 다소 부족한 실정이다. 때문에 보유하고 있는 특성 및 기능성에 비하여 활용 범위가 협소한 닥나무 섬유에 대하여 연구와 분석, 이를 기반으로 한 제품 적용성 확인이 필요한 상황이다.

해당 연구에서는 폐닥나무 섬유의 특성과 조습능력을 분석 및 평가하였다. 또한, 가공된 원료의 비표면적 증가에 따른 조습능력의 변화를 확인하였으며, 최적의 조습능력을 가지는 분쇄 조습섬유 입자 형태를 도출하고자 하였다. 이를 기반으로 이용 분야가 한정되어 있는 폐닥나무 섬유의 조습 기능을 중심적으로 연구, 분석하여 천연재료를 활용한 조습제품으로의 활용 가능성을 고찰하고자 한다.

2. 이론적 배경

2.1. 폐닥나무의 특징 및 연구동향

닥나무는 뽕나무과에 속하는 낙엽성 관목이다. 동일한 종이어도 기후, 토질 및 환경에 따라 섬유 폭, 섬유 장과 같은 특성이 다르며, 흑피, 청피 및 백피로 구분되는 인피부를 섬유화하여 활용된다. 일반적으로 닥나무는 60~90%의 셀룰로오스 함량과 10% 이하의 리그닌을 함유하고 있는 비목재 원료의 특성을 보유하였으며, 한지제조에 주로 사용된다2,3,4). 닥나무로 제조된 전통 한지는 중성지로서 무구정광대다라니경, 조선왕조실록 등 기록유산 및 기록물 보존수복에 사용되는 등 우수한 보존특성을 보유한 것으로 알려져 있다2).

폐닥나무 인피섬유는 일반적인 목재섬유에 비해 섬유장이 길고 폭이 좁아 목재 펄프로 제조된 종이에 비해 인열강도 및 인장강도가 우수한 특성을 지닌다. 최근 들어 한지의 재료적 우수성 등이 밝혀짐에 따라 한지에 대한 관심이 높아지고 있으므로 한지의 제조기술 등에 대해 심도 있는 연구가 필요한 실정이다.

조선왕조실록에 사용된 한지는 현재까지도 높은 분자량을 유지하고 있어 종이의 내구성과 보존성이 입증되고 있다5,6). Smook7) 등에 따르면 일반적으로 세포벽이 두꺼운 식물성 섬유는 Runkel 계수가 높은데, 이 값이 높으면 제지상태의 인장강도가 낮고 인열강도는 크며 흡수성이 우수하고 Bulky한 제지특성을 나타낸다고 보고하였다. 한지의 주 원료인 폐닥나무 원료의 일반적인 해부학적 성질인 섬유 장, 섬유 폭, lumen 폭, 유연계수 및 섬유결합 면적비를 Table 1에 나타내었다.

Table 1.

Anatomical characteristics of waste paper-mulberry

조남석4) 등은 닥나무를 이용한 새로운 전통한지 제조에 관한 연구에서 부위별 인피섬유의 변화를 측정한 결과 섬유 장, 섬유 폭 및 막벽두께 모두 근원부나 상부보다 중앙부에서 크게 나타났다고 보고하였다. 아울러 리그닌의 함량은 인피부가 8.4%로서 목질부의 23.7% 전간부의 22.3%에 비하여 매우 낮았으며, 회분의 함량은 인피부가 5.6%로서 목질부나 전간부에 비해 월등히 높게 나타났다고 보고하였다. 임강혁8)등은 닥나무 인피섬유의 절단장이 펄프화 및 한지의 물성에 미치는 영향에서 한지 제조 시 고해특성 및 작업성의 향상을 통한 고품질의 한지 제조법 개발을 목적으로 국산 닥나무 백피의 절단장이 펄프화 및 한지의 품질에 미치는 영향을 비교 검토하였다. 연구에 따르면 닥나무 백피의 절단 장 변화가 펄프의 수율에 큰 영향을 미치지 않는 것으로 나타났으며, 펄프의 수율은 설포메틸화법이 평균 57.4%, 알칼리-과산화수소법이 평균 55.4%, 일반적인 알칼리법이 53.5%로 가장 낮게 나타났다고 보고하였다. 아울러 인피 섬유의 절단장이 증가할수록 광학적 특성인 백색도, 불투명도, 광 산란계수 및 광흡수계수가 약간 증가하는 경향을 나타내었으며, 인피섬유의 절단 장 1~3cm의 범위에서는 절단장이 증가할수록 지합이 불량해지는 것으로 나타났으나, 그 이상의 범위에서는 지합의 변화가 미미하다고 보고하였다.

폐닥나무 인피섬유는 석유계 원료의 합성섬유, 차량 및 실내용 내장재 등을 대체할 수 있는 재료특성을 보유하고 있으며, 실제로 세계 각국에서는 초본류 인피섬유를 활용한 대체재 개발 연구가 활발히 진행되고 있다. 또한 폐닥나무 섬유사로 제작된 기능성 소재는 수분 흡수 능력과 건조 능력 모두 우수하여 스포츠 의류소재로도 가공되고 있으며 황색포도상구균 및 폐렴구균에 대한 향균성, 원적외선 방출 등의 효과를 나타내 유아용품 등에도 활용되고 있다. 최근에는 방음성, 향균성, 소취성 등이 증명되어 벽지, 방음소재, 위생용품, 의료용품 산업으로 활용되고 있어 폐닥나무 인피섬유의 수요가 증가하고 있는 추세이다.

폐닥나무 인피섬유를 원료로 하는 한지의 고유한 원료 특성에 소취성, 보습성, 흡착성 등의 다양한 기능성을 극대화할 수 있는 소재화 기술을 융합하는 연구가 진행되고 있다. 폐닥나무 인피섬유를 이용하여 나노셀룰로오스를 제조한 후 복합필름, 코팅, 의료용 첨단 신소재, 강화복합소재, 화장품 보습원료, 복합 섬유 등 신소재 원료로 사용하고 있다. 유렵 및 미국 등의 선진국에서는 나노셀룰로오스 대량 생산 설비가 구축되어 있으나 국내에는 나노셀룰로오스 생산 업체가 전무하며, 주로 연구소나 대학 단위에서 자체 생산해 사용하는 수준이다.

2.2. 목모 시멘트보드의 특징

목모 시멘트 보드는 광범위하게는 목질판상재의 무기질보드에 속하며, 무기질보드는 톱밥시멘트보드, 프레이크시멘트보드 등과 같이 목재성분의 주원료와 이들의 결합과 공극을 충전시켜주는 결합제(Binder) 등과의 조합으로 만들어진다. 목모 시멘트보드는 목보, 시멘트, 혼합수를 활용하여 제작하며, 가압 성형하여 제조하며, 가늘고 긴 형상의 목모를 시멘트가 둘러싸고 있는 형태로 엉켜있는 형태를 가진다.

목모 시멘트 보드 제작과정에서 목모와 결합재간의 결합력 증대를 위해 경화 촉진제를 사용하며, 일반적으로 규산나트륨(Na2SiO3) 및 염화칼슘(CaCl2)이 사용된다. 이들 모두 무기염계의 촉진성을 이용하여 시멘트를 자극함으로써 경화를 얻는 원리이며, 특히 목모보드의 제조 시 동절기와 같이 양생조건이 불리한 경우에 경화 촉진을 위해 사용된다. 경화 촉진제는 화학적 결합과 물리적 결합을 통한 촉진으로 나뉘며, 염화칼슘은 수화결합 촉진을 유도하고 규산나트륨은 수화촉진 외에도 점착성으로 인한 물리적 결합력을 증가시킨다. 때문에 대부분의 목모보드 제조 과정에서는 규산나트륨을 주로 사용한다.

3. 실험 방법

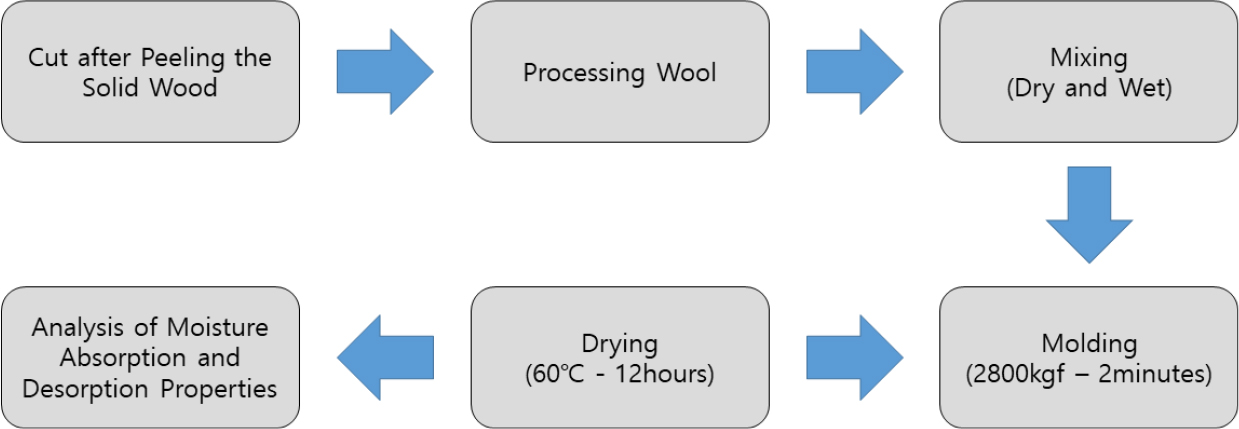

Fig. 1와 같은 과정을 통해 분쇄 시간별 폐닥나무 인피섬유 및 목모, 백시멘트를 혼합하여 목모 시멘트보드를 제조하였다. 인피섬유는 함안 칠서에서 입수한 폐닥나무의 백피를 사용하였으며, 이를 고속 분쇄기(RT-02A, Rong Tsong Precision Technology Co., Taiwan)을 이용하여 30초, 60초, 120초 및 180초간 분쇄한 형태로 혼합하였다. 또한, 목모는 국내 P社에서 입수한 두께 1mm의 천연 소나무 목모이며, 백시멘트는 국내 U社의 제품을 사용하였다. 또한 시멘트의 경화를 촉진하기 위하여 규산나트륨 분말을 혼입하여 3% 농도로 제조한 혼합수를 목모보드 제조에 사용하였다.

목모보드 제조를 위한 제어인자는 크게 2가지로 구분하였으며, 이는 폐닥나무 섬유의 분쇄 시간 제어와 혼합량 제어이다. 제어인자별(섬유 분쇄 시간, 섬유 혼합량) 목모보드 제조방법에 대한 상세 시험방법을 Table 2에 나타내었다. Table 2 (a)와 같이 섬유 분쇄 시간 제어 목모보드 제조 방법은 분쇄 시간을 30초, 60초, 120초 및 180초간 분쇄한 형태로 혼합하였다. 이 때 백시멘트와 목모의 혼합량은 고정하였다. Table 2 (b)의 섬유 혼합량 제어 목모보드 제조 시, 섬유 혼합량을 0%, 3%, 6% 및 9%로 제어하였으며 백시멘트와 목모의 혼합량은 고정하였다. 또한, 폐닥나무 섬유는 흡습성이 강한 섬유이며, 30°C에서 24시간 이상 건조된 상태에서 혼합하였다. 따라서 섬유 혼합량 증대에 따라 작업성이 불량해지며, 플로우가 감소하는 효과가 나타난다. 본 연구에서는 혼합수 함량을 증가시켜 모르타르 플로우를 220±5mm로 유지하고자 하였다.

Table 2.

The fabrication method of wood wool board

먼저 백시멘트 490g과 분쇄 폐닥나무 인피섬유를 1분간 건식혼합한 후, 혼합수(규산나트륨 농도 3%)와 습식 혼합한다. 1분간은 저속(60rpm)으로, 30초간은 고속(95rpm)으로 혼합하였으며, 1분 30초간 정지 후 140g의 목모를 투입하여 2분간 고속(95rpm)으로 혼합한다. 혼합된 재료를 가압 성형 몰드에 장입한 후 2분간 2800kgf의 하중을 가하여 200 × 200mm의 성형체를 제조한다. 제조된 성형체는 23°C의 환경에서 2일간 양생을 진행하였으며, 흡·방습 시험에 앞서 60°C에서 12시간 건조를 진행하였다.

제작이 완료된 목모보드의 흡방습 특성 측정은 JIS A 1470-1(조습건재의 흡방습성 시험방법-제1부 습도응답법-습도변화에 의한 흡방습 시험방법) 규격을 준용하여 진행하였다. 이 과정에서 흡방습기 내부의 상대 습도 차가 설정값과 비교하여 ±3% 이내로 유지되어야 한다. 항온항습기(CC600, WOOJIN Precision Co., LTd., Korea)를 사용하여 온도 및 습도 조건을 일정하게 유지하였으며, 시험체의 안정화를 위해 24시간 동안 50%-R.H., 온도 23.0 ± 0.5°C의 환경을 유지하였다. 안정화 완료 후 미세저울(HS 224S, HANSUNG Instrument Co., LTd., Korea)을 사용하여 2시간마다 질량 변화를 기록하였다. 흡습 및 방습은 각각 12시간 진행하였으며, 안정화 완료 후 무게(m0)와 방습 12시간 경과 후 종료 시점의 무게(md) 및 안정화 직후 무게(m0)의 중량차를 산출하여 g/m2로 환산 및 계산하여 흡습량과 방습량을 구한다. 본 연구에서는 200 × 200mm 패널을 제작하였기 때문에, 흡습 면적을 1m2으로 환산하기 위해 25를 곱해주어야 한다(식 (1),(2) 참조).

4. 실험 결과

4.1. 원료 분석

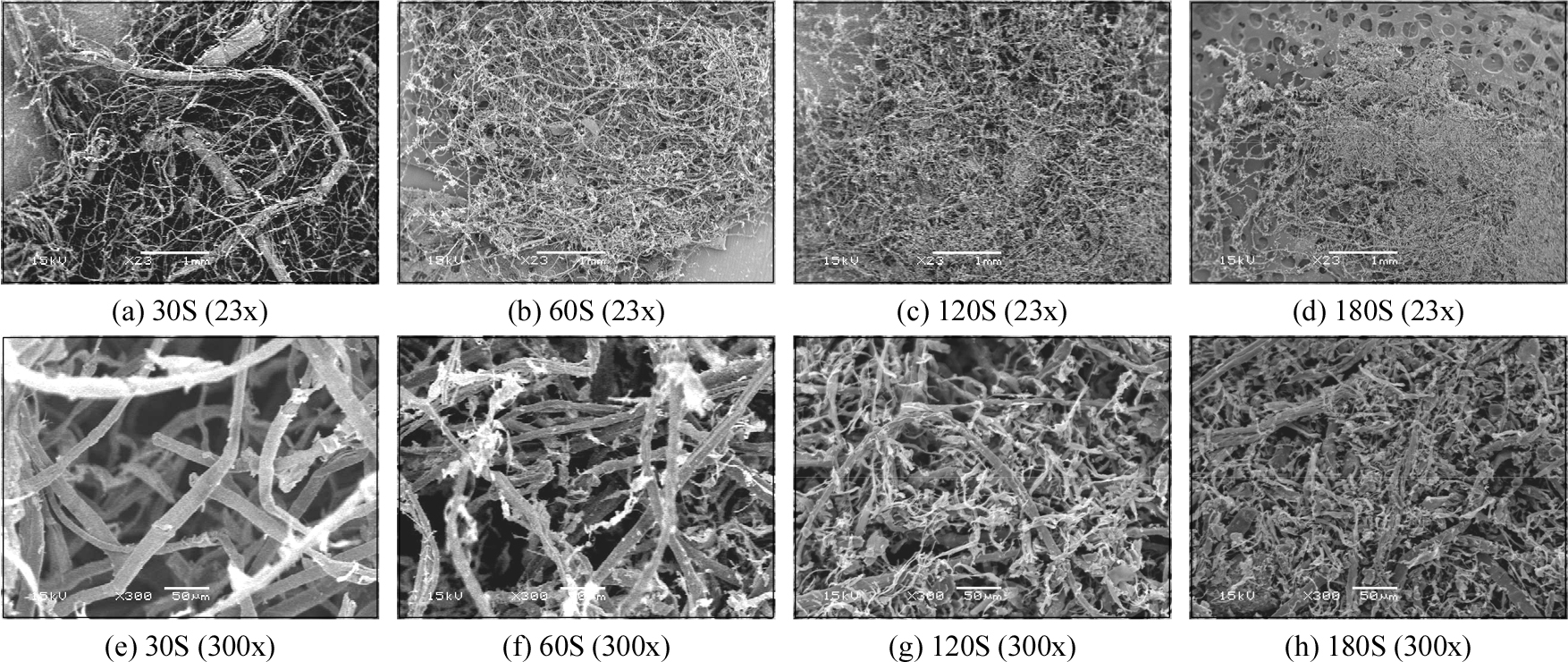

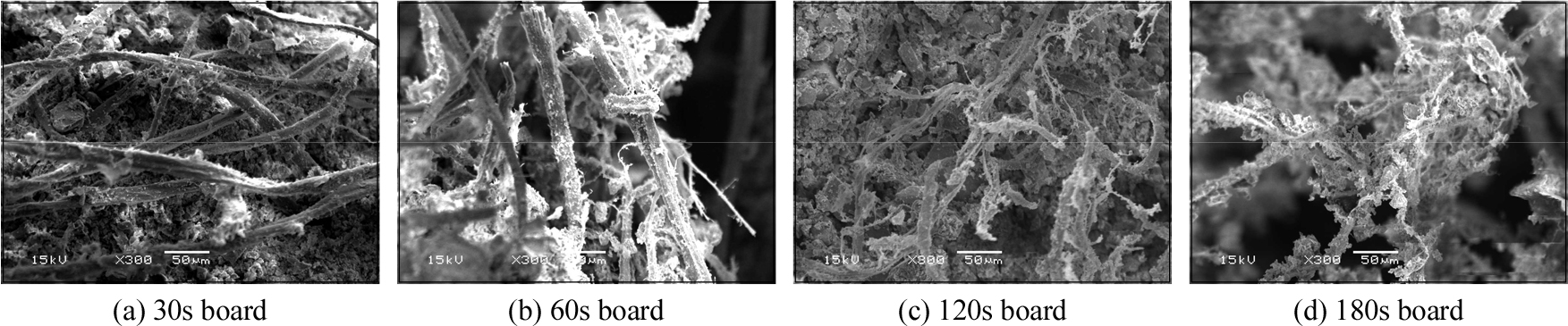

주사전자현미경(JSM-6380, JEOL社, Japan)을 이용하여 분쇄시간에 따른 폐닥나무 인피섬유의 미세구조를 관찰하였으며, 이를 Fig. 2에 나타내었다. (a)~(d)에서는 폐닥나무의 분쇄 상태 및 분포를 확인할 수 있으며, 30초 동안 분쇄를 진행한 (a)의 경우 폐닥나무 섬유의 분리가 이루어지지 않은 다발이 다수 확인되었다. 이 후 분쇄 시간이 증가함에 따라 섬유 다발은 현저히 줄어드는 경향을 나타내었으나, (d)의 경우 섬유의 형태가 대부분 손상된 것으로 관찰되었다. (e)~(h)는 분쇄 시간별 폐닥나무 섬유의 형태를 고배율로 관찰한 사진이며, (e)와 (f)의 경우 비교적 손상 없이 온전한 폐닥나무 섬유와 섬유 내 기공의 관찰이 가능하였다. 하지만 분쇄시간이 증가함에 따라 섬유 자체에 심각한 손상이 발생하였으며, 180초 분쇄 시료의 경우 온전한 형태를 보전한 섬유가 현저히 줄어든 것을 확인할 수 있었다. 이처럼 섬유 형태 자체의 손상이 심각히 발생한 경우, 섬유가 보유한 섬유 내 기공 또한 파괴되어 재료 자체의 기능적 특성이 대부분 소실될 것으로 사료된다.

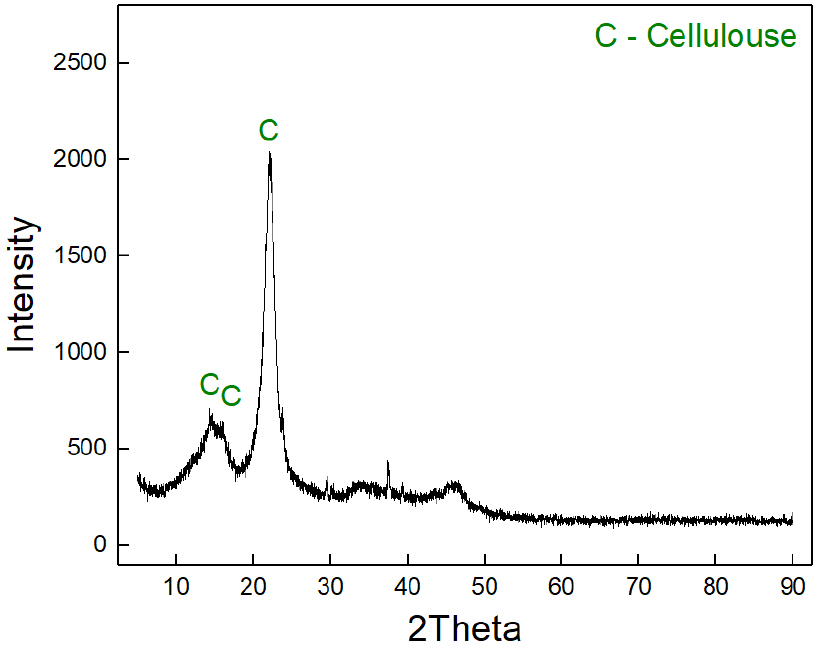

목모보드에 사용된 폐닥나무 백피의 결정상 분석을 위해 X-선 회절분석기(Rigaku社, SmartlabⓇ, Japan)를 사용하였으며, 분석 결과를 Fig. 3에 나타내었다. 결정상 분석 결과, 22.7°부근에서 Cellulose I 피크가 측정되었으며, 15°부근에서의 비결정 영역이 측정되었다. 셀룰로오스는 바이오매스로부터 얻을 수 있는 가장 풍부한 고분자 물질로 기계적 특성이 우수하며, 밀도가 낮을 뿐 아니라 생분해성 등 다양한 장점을 보유하고 있어 여러 분야에서 활용되어지고 있다9). 최근 세계적으로 환경 문제가 대두되고 석유 기반의 합성 고분자 물질을 천연자원으로 대체하고자 하는 움직임이 큰 가운데, 폐닥나무 섬유는 목재 섬유보다 우수한 셀룰로오스 함량 및 결정화도를 보유하고 있다. 더불어 부식에 대한 저항성이 강하여 여러 산업에 이용 가능한 친환경재료로 알려져 있다10,11,12).

4.2. 분쇄 시간 제어에 따른 폐닥나무 혼합 목모보드의 흡ㆍ방습 특성

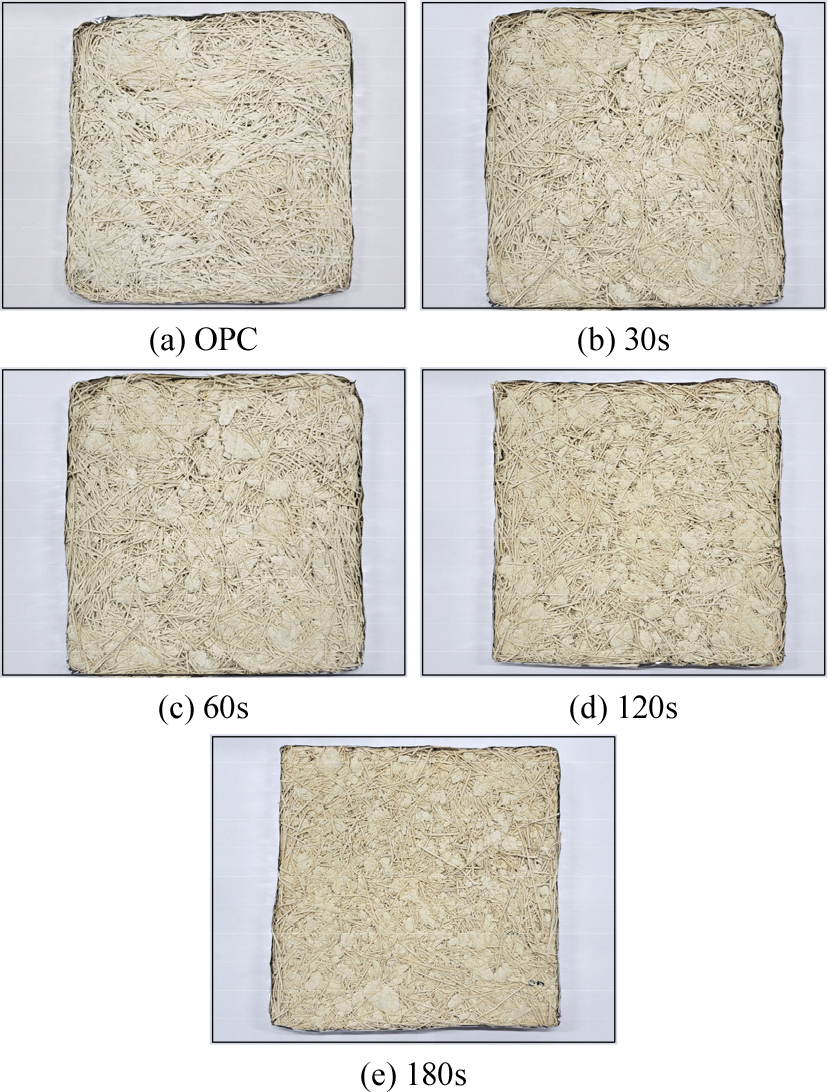

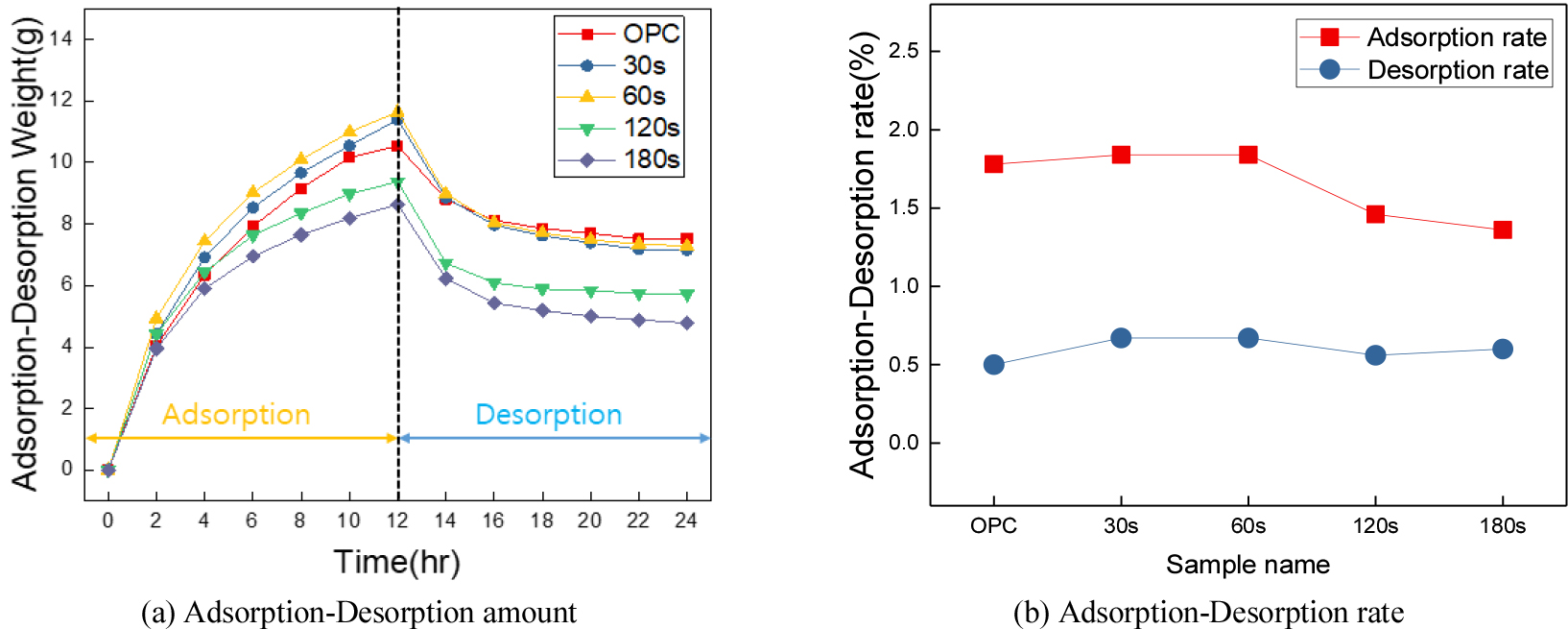

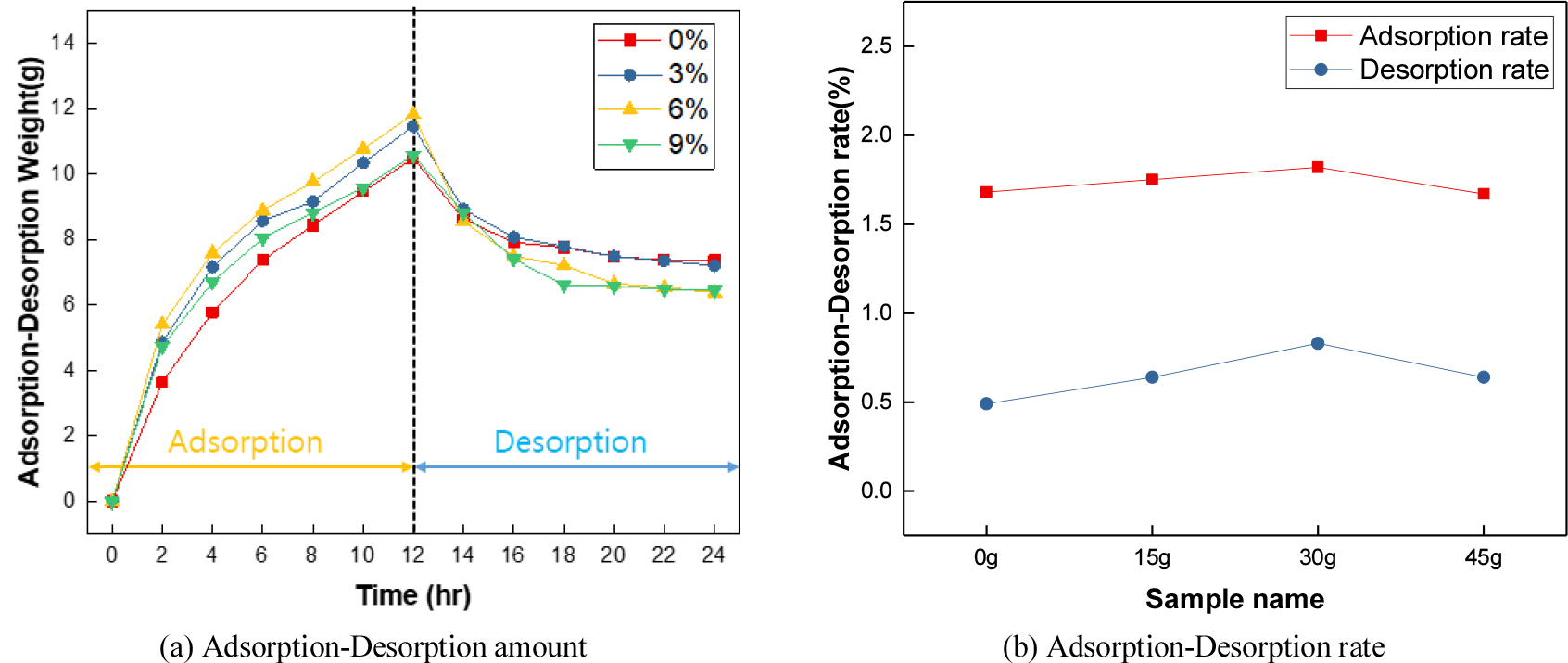

분쇄 시간별 폐닥나무 혼합 목모보드의 흡·방습 특성을 측정하였다. 제조된 목모보드를 Fig. 4에 나타내었으며, 흡·방습량(률) 그래프를 Fig. 5에 나타내었다. 60s, 30s, OPC(Ordinary Portland Cement), 120s, 180s의 순서로 흡·방습 성능이 뛰어난 것으로 확인되었으며, 방습률에 비해 흡습률이 높게 나타났다. OPC의 경우 흡습 과정 동안 2시간 간격으로 4.04g→2.30g→1.58g→1.24g→1.00g→0.38g의 무게 증가가 나타났으며, 시간의 경과에 따라 흡습량이 감소하며 기울기가 완만해지는 것을 확인할 수 있었다. 또한 방습 과정에서는 1.73g→0.69g→0.26g→0.16g→0.18g→0.02g의 무게 감소가 확인되었으며, 흡습과 마찬가지로 시간의 경과에 따라 방습량이 감소하며 기울기가 완만해지는 경향이 관찰되었다. 30s 보드는 흡습 과정에서 4.43g→2.49g→1.61g→1.13g→0.89g→0.84g의 무게 증가가 측정 시간대별로 이루어졌으며, 방습 과정시 2.53g→0.89g→0.35g→0.23g→0.21g→0.02g의 무게 감소가 확인되었다. 60s 보드의 흡습 및 방습 과정에서 4.93g→2.51g→1.58g→1.07g→0.90g→0.65g의 무게 증가와 2.66g→0.93g→0.34g→0.22g→0.14g→0.06g의 무게 감소가 시간대별로 발생하였다. 더불어 30s 및 60s 보드의 총 흡습 및 방습량은 OPC에 비해 높은 것으로 확인되었으며, 흡습 및 방습률은 30s와 60s가 동일한 수준인 것으로 추산되었다. 반면 120s와 180s는 OPC에 비해 낮은 흡습량 및 흡습률을 나타내었으나 방습량 및 방습률은 보다 우수한 것으로 확인되었다. 120s의 경우 흡습 과정에서 4.43g→2.02g→1.19g→0.72g→0.62g→0.40g의 무게 증가와 방습 과정에서 2.64g→0.64g→0.20g→0.06g→0.08g→0.03g의 무게 감소가 측정 시간대별로 나타났다. 180s의 경우 3.96g→1.95g→1.05g→0.70g→0.54g→0.45g의 무게 증가가 흡습 과정동안 발생하였으며, 방습 과정에서는 2.41g→0.80g→0.24g→0.19g→0.12g→0.11g의 무게 감소가 확인되었다.

이는 Fig. 2의 분쇄 시간별 폐닥나무 섬유의 형태 보전 및 손상 정도가 중요한 요인으로 작용하였을 것으로 사료되며, Fig. 6과 같이 목모보드 내부 미세구조 관찰을 통해 확인하였다. Fig. 6(a) 및 (b)의 경우 비교적 섬유의 손상이 적어 재료 자체의 흡·방습 성능이 보드 혼합 시에도 발현되었을 것으로 추정된다. 반면 (c)와 (d)의 경우 섬유가 크게 손상되어 중공형 섬유로서의 형태를 갖추지 못해 흡·방습 성능이 상당히 저하된 것으로 사료된다. 더불어 Fig. 4(a)의 경우 목모가 얽혀 있는 형태로 그 간극이 다수 존재하여 보드 내부로의 통기성이 확보되는 것으로 사료된다. 반면 폐닥나무 섬유를 혼합한 보드의 경우 보드 내 목모 사이의 간극이 폐닥나무 섬유 뭉치로 충진되어, 통기성 저하로 인해 흡·방습 성능이 저하된 것으로 보인다. 이와 같은 이유로 폐닥나무가 혼합된 보드는 모두 통기성 저하가 발생할 것이나, 30s와 60s의 경우 온전한 형태의 폐닥나무 섬유가 보드의 흡·방습 성능에 기여하는 것으로 판단된다. 반면 120s와 180s의 경우 온전한 형태의 섬유가 거의 존재하지 않아 통기성 저하로 인한 흡·방습 성능 저하의 완화가 어려워 OPC에 비해 낮은 특성을 발현하는 것으로 사료된다.

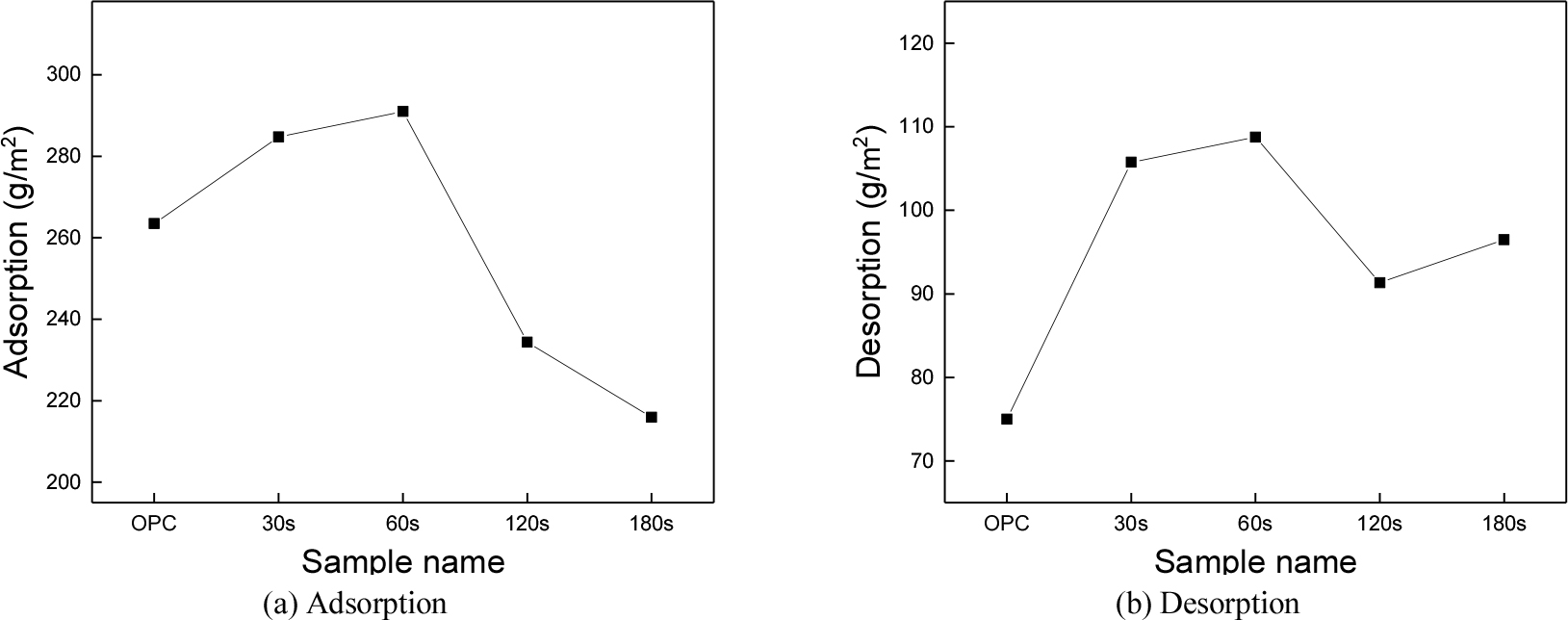

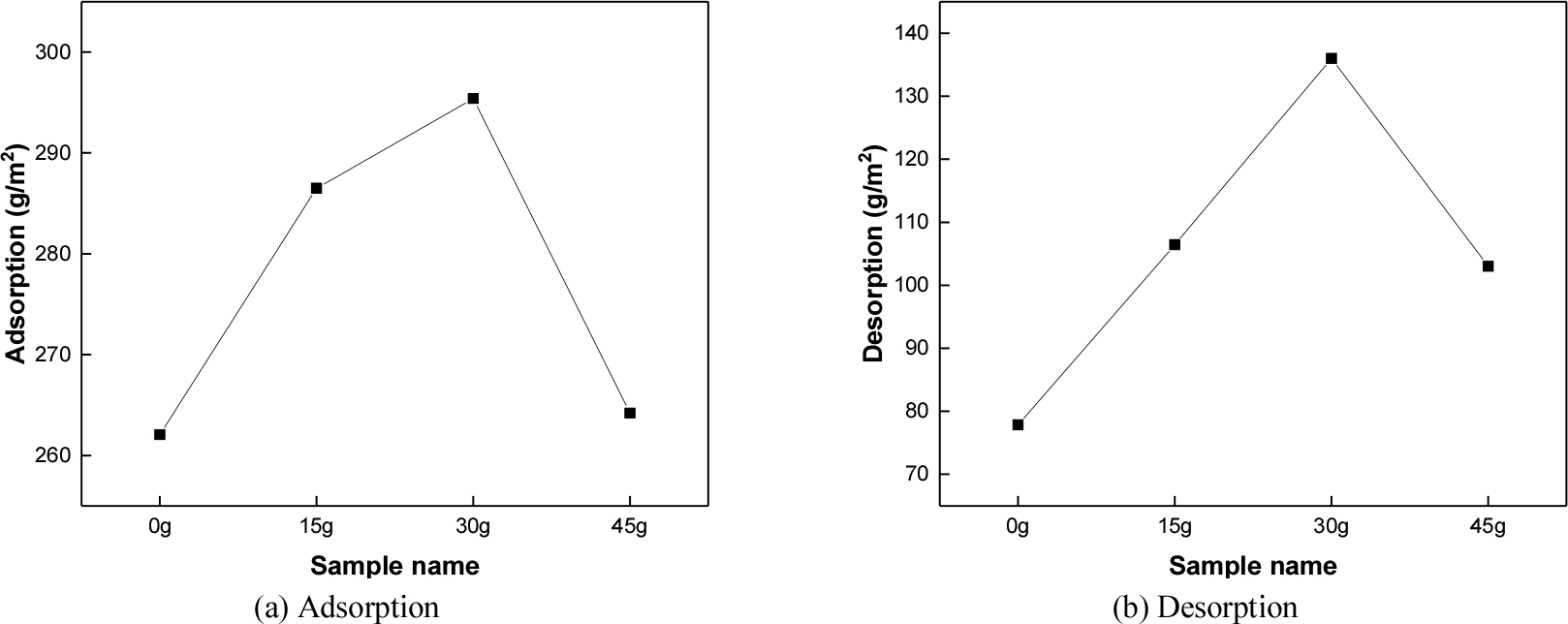

한편, 목모보드의 흡·방습 결과를 단위면적당 흡·방습(g/m2)으로 환산한 값을 Fig. 7에 나타내었다. OPC, 30s, 60s, 120s, 180s의 순으로 263.50g/m2, 284.75g/m2, 291.00g/m2, 234.38g/m2 및 216.00g/m2의 흡습 성능을, 75.0g/m2, 105.75g/m2, 108.75g/m2, 91.33g/m2 및 96.48g/m2의 방습 성능을 확인하였다.

4.3. 혼합량 제어에 따른 폐닥나무 혼합 목모보드의 흡ㆍ방습 특성

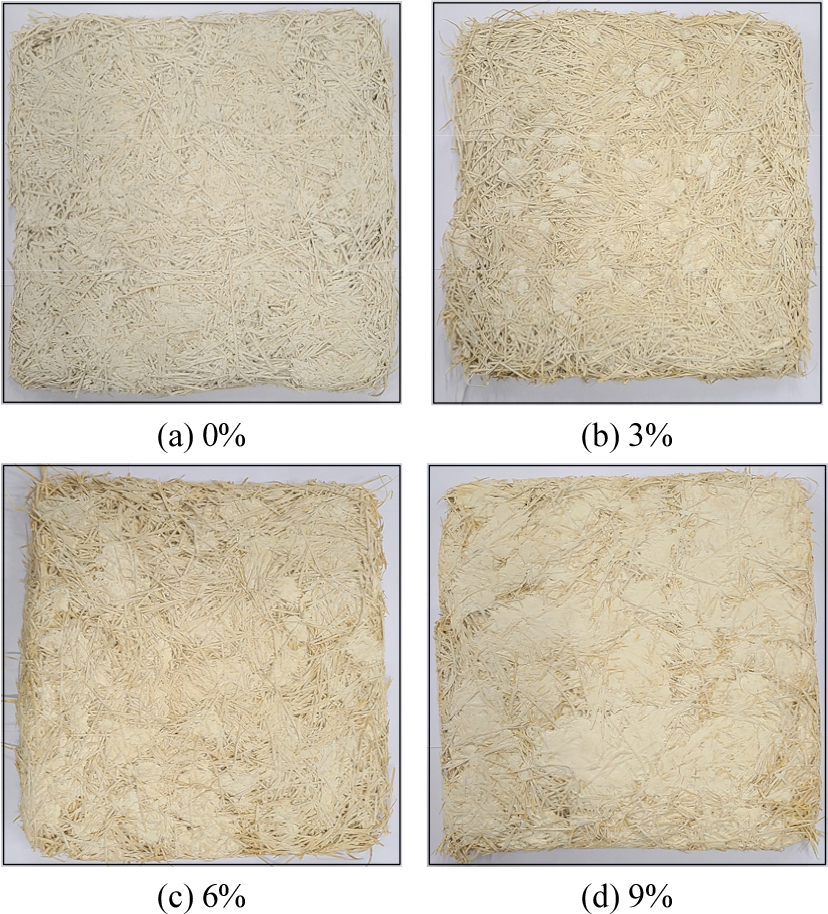

폐닥나무 혼합량 제어에 따라 제조된 목모보드 사진을 Fig. 8에 나타내었으며, 이들 목모보드를 사용하여 측정된 흡·방습 결과는 Fig. 9에 나타내었다. 이때 사용한 폐닥나무는 흡·방습 성능이 뛰어난 60초 분쇄 섬유를 사용하였다. 흡·방습 성능은 분쇄섬유 혼합량 6%, 3%, 0%, 9%의 순이었으며, 방습률에 비해 흡습률이 높게 나타났다. 0% 목모보드의 경우 흡습 과정 동안 2시간 간격으로 3.64g→ 2.14g→1.59g→1.06g→1.04g→1.01g의 무게 증가가 나타났으며, 시간의 경과에 따라 흡습량이 감소하며 기울기가 완만해지는 것도 확인할 수 있었다. 또한 방습 과정에서는 1.85g→0.72g→0.15g→0.28g→0.11g→0.00g의 무게 감소가 확인되었으며, 흡습과 마찬가지로 시간 경과에 따라 방습량이 감소하며 기울기가 완만해지는 경향이 관찰되었다. 3% 보드는 흡습 과정에서 4.87g→2.29g→1.41g→0.59g→1.18g→1.12g의 무게 증가가 측정 시간대별로 이루어졌으며, 방습 과정 시 2.54g→0.82g→0.28g→0.31g→0.13g→0.15g의 무게 감소가 확인되었다. 6% 보드의 흡습 및 방습 과정에서 5.40g→2.19g→1.30g→0.87g→1.01g→1.05g의 무게 증가와 3.27g→1.06g→0.28g→0.56g→0.11g→0.16g의 무게 감소가 시간대별로 발생하였다. 9%의 경우 흡습 과정에서 4.74g→1.96g→1.34g→0.78g→0.76g→0.99g의 무게 증가와 방습 과정에서 2.35g→0.82g→0.78g→0.04g→0.09g→0.04g의 무게 감소가 측정 시간대별로 나타났다.

폐닥나무 섬유 9% 혼합 목모보드 제조 과정 중, 가압 성형 과정에서 섬유에 함유된 혼합수가 용출되는 현상이 발생하였다. 이는 Fig. 8(d)의 9% 보드에 포함된 혼합수가 과다 존재하여, 폐닥나무 섬유의 뭉침 현상이 발생하여 분산성을 저하시키고, 폐닥나무 섬유가 목모 주변에 고르게 분포하지 못하여 흡·방습 성능이 상당히 저하된 것으로 사료된다. 따라서 폐닥나무 혼합 목모보드의 흡·방습 특성은 폐닥나무 6% 혼합 조건이 최적 조건으로 판단되며, 더 많은 양의 폐닥나무 섬유를 포함한 목모보드를 제조할 시, 폐닥나무 섬유의 분산성을 제어하여 뭉침 현상을 최소화할 수 있어야 한다.

목모보드의 흡·방습 결과를 단위면적당 흡·방습량(g/m2)으로 환산한 값을 Fig. 10에 나타내었다. 0%, 3%, 6%, 9%의 순으로 262.06g/m2, 286.50g/m2, 295.40g/m2 및 264.19g/m2의 흡습 성능을, 77.86g/m2, 106.42g/m2, 136.00g/m2 및 103.02g/m2의 방습 성능을 확인하였다. 즉 흡·방습의 절대량 또한 3% 혼합조건에서 매우 우수하다고 판단되었다. 따라서 60초 분쇄 폐닥나무 인피섬유 6% 혼합 목모보드의 제품 적용 가능성을 기대할 수 있다고 판단되었다. 또한 혼합 과정에서 폐닥나무 섬유의 분산성을 제어하여 뭉침 현상을 최소화할 수 있다면, 목모보드 내 통기성 저하를 개선할 수 있으며, 좀 더 우수한 흡·방습 특성이 발현될 것으로 추정되었다.

5. 결 론

본 연구에서는 폐닥나무 분쇄섬유를 사용하여 목모보드를 제조하였다. 이때 폐닥나무 인피섬유의 분쇄 시간과 혼합량을 제어하였으며, 이와 같이 제조된 목모보드의 흡·방습 특성을 분석하여 다음과 같은 결론을 도출하였다.

1. 분쇄 시간에 따른 폐닥나무 인피섬유의 미세구조 관찰 결과, 30초 분쇄 시 섬유분리가 이루어지지 않은 다발이 다수 확인되었다. 또한 120초 이상 분쇄 시에는 온전한 형태를 보전한 섬유가 현저히 줄어들었다. 이와 같이 섬유 자체의 손상이 발생한 경우, 섬유가 보유한 섬유 내 기공 또한 파괴되어 소재의 기능적 특성이 소실될 것으로 추정되었다.

2. 폐닥나무 인피섬유의 분쇄 시간 제어 시 목모보드의 흡·방습 특성은 60초 분쇄 조건에서 가장 우수하였으며, 이는 폐닥나무 섬유의 형태 보전 및 손상정도가 영향을 준 것으로 판단되었다. 또한 방습률에 비해 흡습률이 높게 나타났으며, 흡습과 방습 과정에서 시간의 경과에 따라 흡·방습량이 감소하며 기울기가 완만해지는 것을 확인할 수 있었다.

3. 폐닥나무 분쇄섬유 혼합량 제어에 따른 흡·방습 특성 분석 결과, 폐닥나무 인피섬유 6% 혼합 목모보드에서 295.40g/m2의 흡습 성능을, 136.00g/m2의 방습 성능을 확인하였으며, 이때 가장 우수한 흡·방습 특성이 발현되었다. 또한 분쇄섬유의 뭉침 현상 개선 시 좀 더 우수한 성능이 발현될 것으로 예측되었다. 따라서 60초 분쇄 폐닥나무 인피섬유를 6% 혼합한 목모보드의 제품 적용 가능성을 기대할 수 있다고 추정되었다.

4. 상기의 결과들로부터 좀 더 우수한 흡·방습 특성이 발현되기 위해서는 폐닥나무 분쇄섬유의 분산성을 제어하여 뭉침 현상을 최소화할 수 있어야 하며, 향후 분산성 개선을 위한 추가 연구가 수행되어야 할 것으로 판단되었다.