1. 서 론

2. 바나듐 제련 공정

2.1. 사업별 제련 공정

3. 각 사업에서의 바나듐 제련 플랜트 비용 분석

3.1. 바나듐 제련 플랜트의 용량 대비 비용

3.2. 용량-비용 곡선 도출 및 분석

4. 경제성 증진을 위한 최적화 이슈

5. 향후 경제성 평가방안

6. 결 론

1. 서 론

바나듐은 우수한 물리적 및 화학적 특성으로 철합금이나 비철합금 등의 합금으로 주로 이용되며, 촉매, 배터리 등의 분야에서도 중요한 역할을 한다. 티탄철석내 함유된 바나듐은 전 세계적으로 생산되는 바나듐 공급원의 대부분을 차지하고 있으며1,2), 이외에도 폐촉매나 금속 슬래그 등 폐기물에서도 바나듐을 회수한다1,3,4). 일반적으로 티탄철석 내 바나듐 회수를 위해서는 원광을 채광한 후 파분쇄와 기계적 선별 등을 위한 전처리 공정(Beneficiation or Concentration)을 통해 바나듐 함유량을 소량 증가시킨 정광을 생산한다. 이후에 바나듐 함유 정광을 첨가제와 함께 고온 배소(Roasting)하고 침출, 침전, 농축, 여과, 건조 등의 공정을 거친다5,6).

효과적인 바나듐 회수를 위해서는 바나듐 염배소 및 침출과 고액분리 등의 장치설계를 통한 반응조건 도출, 가용 부속품 리스트 구축 및 관련 장비를 고려하여 일괄 최적설계 작업이 필수적이다7,8). 이는 별도의 연구개발이나 상용화를 통해 공정이나 장비 측면의 기술적 설계 최적화를 달성할 수 있다. 하지만 설계최적화 못지 않게 투자/운영비 절감 및 매출 극대화 등 경제적 측면에서의 최적화도 간과할 수 없는 중요한 사항이다 즉, 바나듐 제련 공정 및 사업의 타당성을 확보 목적으로 공정을 최적화하기 위해서는 연관된 물리화학적 공학적 메커니즘 등 기술적 측면뿐 아니라 경제성이나 시장성 등 다양한 측면을 분석하고 기초과학적 요소에서부터 사업적 요소 간의 연관성을 명시하고 이를 정량화해야 한다. 이러한 기술경제적 최적화는 당연히 합리적이고 현실적인 비용 산정이 전제된다. 바나듐 회수 시스템은 관련 공정 및 장비를 포함하는 플랜트로 구현된다고 볼 수 있으며, 이러한 회수 플랜트에 투입되는 회수 공정은 사업에 따라 상이하다.

이에 본 연구에서는 기존에 보고되었던 바나듐 제련 플랜트 관련 비용(투자 및 연간 운영비)를 분석하였다. 참고로 해당 플랜트는 가급적 최근에 준비된 프로젝트를 대상으로 하였으며 논문 혹은 사업타당성 보고서에 수록되어 있는 비용 데이터를 수집하였다. 이를 통해 향후 고려될 유사 바나듐 회수 플랜트의 비용 대비 성능 최적화를 위한 여러 방안을 거론하였다.

2. 바나듐 제련 공정

배소(roasting)는 바나듐이 포함된 티탄철석이 용융 되지 않을 정도의 고온으로 열처리를 가해 후속처리를 용이하게 하려는 것이다. 일례로, 국내 광산에서 채광된 티탄철석 내 바나듐의 경우 산화나트륨을 첨가제로 하여 1000‑1100 ℃에서 2‑3 시간 배소하는 것이 수침출에 효과적인 것으로 보고되었다. 바나듐의 경우 배소를 거치면 물에 용해가 가능하여 효율적인 침출이 가능하다7). 다음 단계에서 배소된 티탄철석 광석 내 sodium vanadate(용질)가 물과 접촉하여 광석으로부터 추출되는 침출공정을 거친다9). 이후 침전공정에서는 sodium vanadate가 함유된 침출액에 염화암모늄(혹은 황산암모늄) 같은 약품을 주입/반응시키면 sodium vanadate가 불용성 ammonium vanadate로 전환되어 침전-분리될 수 있다10). 그리고 어느 정도 입도가 성장한 침전물은 여과를 통해 회수된다5).

2.1. 사업별 제련 공정

구체적인 바나듐 제련 공정은 현장 원석/정광이나 목표 회수율/순도 등에 따라 달라질 수 있다. 따라서 본 연구에서 분석 대상 사업들을 선정한 후, 대상 사업의 문헌정보를 토대로 각 사업의 개황과 각 사업별 공정이 국내 바나듐 광산에 적용할 제련 공정과 어떤 차이점이 있는지 대략적으로 고찰하였다. 참고로 본 논문에서 기술할 사업별 정보(주로 기술 혹은 비용데이터)는 상당수가 학술적 연구나 타당성 분석을 위한 추정 정보가 포함되어 있어, 실제 수행된 사업 정보와는 차이가 있을 수 있다. 각 플랜트명은 지역명, 프로젝트명 및 원료 등을 고려하여 편의상 비공식적으로 지칭하였다. 그리고 본 연구에서 분석 대상으로 고려한 호주 바나듐 광산 타당성 보고의 경우 모두 동일한 광산을 대상으로 하나 구상되었던 공정이나 비용이 조금씩 다르기 때문에 개별적으로 분석하였다. 각 사업 및 플랜트에 대한 개략적인 사항은 다음과 같다.

캐나다 폐촉매 내 바나듐 회수 플랜트(CSC: Canadian Spent Catalyst Plant for Vanadium Recovery Processing): 해당 플랜트 관련 정보는 2022년도에 학술논문지를 통해 보고되었으며1), 캐나다 Alberta주에서 수행되었다. 해당 플랜트의 제련공정은 폐촉매를 대상으로 하기 때문에 국내외 바나듐 광산나 본 논문에서 분석 대상으로 선정된 다른 사업들과 비교해 보면 원료나 제련공정 규모 혹은 특성에서 상이하다. 우선 플랜트의 규모가 상대적으로 작고, 제련 공정 중의 배소도 다단에 걸쳐 진행되도록 하였다. 첫번째 배소는 600 ℃에서 바나듐과 몰리브덴을 산화시키고 coke 침전물 열처리를 고려하였다. 다음 두번째 배소에서는 탄산나트륨을 첨가하여 바나듐 화합물을 용해성 염으로의 전환을 구상하였다. 이 때 배소장치는 multiple hearth furnace(MHF)로 결정되었으며, 수침출시 90 ℃의 고온침출 및 황산암모늄을 이용한 바나듐 침전공정을 선정하였다1).

핀란드 슬래그 플랜트(FSV: Finnish Slag Processing Plant for Vanadium Recovery): 본 플랜트 사업의 타당성 분석결과는 2023년에 보고되었으며, 해당 플랜트는 인근지역에서 구입/조달한 슬래그를 제련하여 바나듐을 회수하려는 목적을 지니고 있었다. 사업지역은 핀란드 항구도시인 Pori의 Tahkoluoto 항구지역이었다. 제련 대상 슬래그는 바나듐 함량이(바나듐 광산 품위 대비) 상대적으로 높았으며, 플랜트로의 슬래그(feed) 유입량은 연 30만톤의 규모였다. 제련공정에는 배소는 없는 대신 침출 공정이 3단계로 구분되어 진행할 계획이었었다4). 참고로 해당 사업은 최근 사업주의 경영악화로 현재 추진 중단된 것으로 보인다11).

남아공 바나듐 광산 사업(SAV: South African Vanadium Mine Project): 남아프리카공화국 내 Limpopo 주에 있는 Mokopane 지역 인근에 위치할 광산 사업을 지칭하며, 관련 예비 타당성(PFS: Preliminary Feasibility Study) 분석이 2015‑2016년에 수행되었다. 산화철(Fe-V—Ti)광석을 채광하며 파분쇄 및 기계적 전처리(Beneficiation or Concentration) 이후 제련플랜트에서 배소/침출/침전/여과 등을 통해 오산화바나듐 등을 회수하도록 하였다. 배소/침출/침전 공정은 국내 바나듐 광산 관련 연구에서 제시한 제련공정과 대체로 유사하나 약간 다른 점은 배소가 1150 ℃에서 진행되며 배소 첨가제로 탄산나트륨과 황산나트륨을 사용하였다는 차이점이 있다6,10).

호주 Gabanintha 플랜트(AGV: Australian Gabanintha Vanadium Mine Project): 서호주에 위치한 도시 Gabanintha에서 수행되었으며, 2019년에 관련 DFS(Definitive Feasibility Study) 보고서가 발표되었다. 원광은 대부분 산화철로 구성되어 있다, 제련플랜트에 포함된 배소/수침출/침전 공정은 국내에서 연구 중인 바나듐 광산과 유사한 공정 과정을 거친다5,10). 추후에 AVP 및 AVB 사업으로 개편되었다12).

호주 바나듐 플랜트-PFS(AVP: Australian Vanadium Mine Project-Preliminary Feasibility Study) & 호주 바나듐 플랜트-BFS(AVB: Australian Vanadium Mine Project-Bankable Feasibility Study): AVP와 AVB는 각각 2020년과 2022년에 발표되었으며, 원래 DFS 수준까지 구상되었던 AGV 사업의 개편하여 PFS2)와 BFS(Bankable Feasibility Study)3)를 통해 타당성을 재평가 받은 것으로 보인다. 원광은 AGV와 마찬가지로 대체로 산화철(Fe-V—Ti)광물로 구성되었으며, 흥미로운 점은 사업개편에서 원광의 파쇄 등 전처리(Beneficiation or Concentration) 후 입도가 일정하도록 펠릿화를 고려하였다는 점이다. 펠릿화 이후 제련플랜트 내 배소-침출율이 최대 94 %까지 증가할 것으로 보았는데, 이 수치는 펠릿화 미고려시의 배소-침출율이 80~85 %인 점을 감안하면 더 효율적일 수 있을 것으로 보인다. 또한 침출공정에서의 세척 단계에서 향류식 방식으로 침출액을 재사용하는 방법을 사용하였다. 이 후 폐침출액을 90 ℃의 고온에서 재침출을 진행시켜 총 침출율을 이전(85~88 %)보다 훨씬 증진시켰다고 보고하였다(98~99 %)2,3). Fig. 1은 기존 연구에서 작성한 공정흐름도를 참고하여, 상기 Project에서 고려한 바나듐 처리 공정을 간단하게 도식화하였다13).

3. 각 사업에서의 바나듐 제련 플랜트 비용 분석

바나듐 제련 플랜트를 비롯한 플랜트 관련 비용은 일반적으로 투자비(CAPEX)와 운영비(OPEX)로 대별된다. 투자비의 대부분은 주기기(예로 배소용 로터리킬른, 침출/침전용 교반장비, 여과장비 등)와 펌프나 약품투입기 등의 일반기기 등의 구매에 소요된다. 그리고 나머지는 배관, 전기, 통신, 제어, 건축/토목 관련 시설이나 장비 설치 등에 쓰인다. 이를 직접비(Direct cost)라고 하며 여기에는 각종 공사나 설치에 투입되는 인건비, 자재비 등이 포함된다. 직접비 외에, 변호사 선임 비용, 감리, 보험비, 세금 등은 간접비(Indirect cost)에 포함된다. 한편, 운영비(OPEX)는 플랜트 운영에 쓰이는 인건비, 유틸리티(전력, 물, 가스 등) 사용료, 소모품(약품, 소모성 자재 등) 비용, 인력 혹은 자재의 운송/조달 비용 등이 포함된다. 또한 비용이 투입되는 시점을 보면 플랜트 사업초기에 CAPEX의 대부분이 단기간에 투입되는 반면, OPEX는 플랜트 건설 및 시운전 완료하고 나서 운영-폐기되는 장기간 동안 지불된다. 지역/연도별로 상이한 플랜트 투자/운영비를 상호 비교하기 위해서는 원칙적으로는 먼저 각 플랜트의 비용 투입 시점과 시간에 따른 화폐 가치 변동을 고려하여 비용투입 연도에 따라 발생하는 비용오차를 cost index를 통해 보정해주어야 한다. 또한 지역마다 인건비나 자재비 등의 비용이 다르므로 지역에 따른 보정도 필요하다. 그러나 본 연구에서 분석한 자료는 학술지나 타당성 보고서로서 해당 자료에서 제시한 비용 데이터는 어느 정도 상당 수준의 오차를 감안한 추정치이다. 또한 비용 추정 연도가 서로 엇비슷하며 상대적으로 오래된 사업의 비용은 인건비가 저렴한 지역이어서 cost index와 지역보정인자가 서로 상쇄된다고 가정하여 해당 문헌의 비용을 그대로 미화로 일률적으로 계산하여 인용하였다.

3.1. 바나듐 제련 플랜트의 용량 대비 비용

일반적으로 플랜트 시설 및 장비는 용량이 증가하면 당연히 가격(투자비)도 상승하지만 그 상승추세가 선형적이지는 않다. 대체로 용량이 증가할 수록 가격상승 추세는 감소하는 경향을 보인다. 일반적으로 플랜트 용량(X)-투자비(Y) 간의 연관관계를 나타내는 비용곡선은 대체로 Y ∝X0.6과 같이 표현된다1). 기존 문헌에 의하면 바나듐 제련플랜트도 유사한 상관관계를 보인다. 또한 해당 문헌에서 연간 바나듐화합물(V2O5) 회수량 당 운영단가도 일정한 비선형적 곡선을 따라 감소함을 나타내었다1). 본 연구에서는 해당 연구의 연장선상에서 기존 문헌에서 다루지 않았던 최근 바나듐 제련플랜트의 비용추세도 해당 연구의 추세를 따르는지 조사하였다. 이를 위해서는 각 플랜트 관련 문헌 데이터를 토대로 용량과 비용을 상호 합리적으로 그리고 상호 비교가능한 값으로 맞춰야 한다.

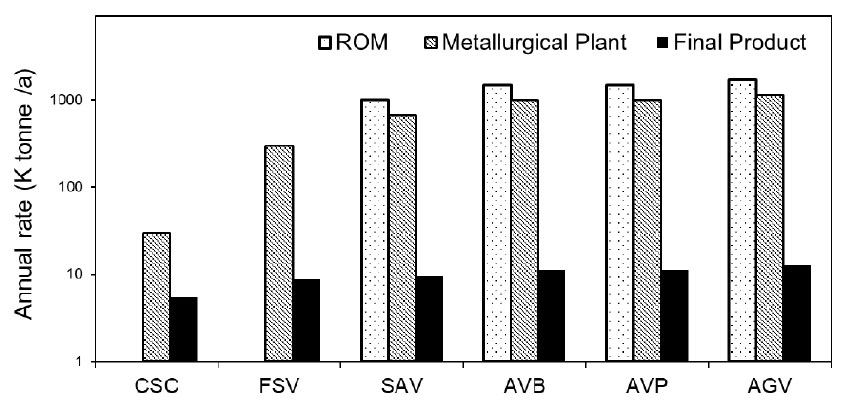

우선 제련플랜트의 용량 산정 관련, 일반적으로 각 제련플랜트에 유입되는 feed(정광 혹은 폐기물)를 각 플랜트의 용량이라고 볼 수 있다. 참고로 광산의 경우 원석(ROM; Run of Mine)을 파쇄하고 불순물을 물리적으로 걸러내는 일종의 전처리 공정(Beneficiation or Concentrator)을 거치게 된다. 이때 처음 채광되었던 원석의 대략 2/3 정도가 제련플랜트의 feed로 유입되어 배소-침출 등의 공정을 거치게 된다. 참고로, CSC 폐촉매를 무상으로 제공받았기 때문에 별도로 전처리과정을 거치지 않았다.

CSV 사업은 전체 유입량 연간 30 K 톤 규모의 폐촉매를 처리하여 바나듐을 회수하는 것이 목적이다. 최종 오산화바나듐 생산량은 연간 5.4 K 톤으로 보고되었다. 폐촉매 원료내 내 바나듐 함량비는 V2S3 13.2 wt% 및 V2O5 7.1 wt%의 고함량으로 평가되었다. 전자를 모두 오산화바나듐으로 전환가능하다고 가정하면 품위는 대략 V2O5 18.9 wt%가 된다. 해당 플랜트의 총 투자비는 약 $75 M이고 이 중 플랜트의 직접비(해당 문헌에서는 ISBL(Total inside battery limit)으로 명시)는 약 $33 M으로 보고되었다. 또한 연간 운영비는 약 $46 M이며 이를 오산화바나듐 회수중량 당 단가로 환산하면 약 $ 8.54/kg으로 산정된다1).

슬래그 내 바나듐을 회수하는 FSV 플랜트의 경우, 전체 유입량은 연간 300 K 톤이며 최종 오산화바나듐 생산량은 연간 약 8.66 톤으로 평가되었다. 이 때 슬래그 내 오산화바나듐 품위 혹은 함량은 약 3.9 wt% 정도일 것으로 평가되어 일반적인 바나듐 함유 원석인 자철석이나 티탄철석의 바나듐 품위보다 더 양호하였다. 총 투자비는 총 $314.4 M으로 평가되었으며 이 중 Building(인프라로 추정)와 제련플랜트의 직접비를 합계는 약 $211.5 M로 산정되었다. 이 중 제련플랜트 만의 직접비는 명시되어있지 않은데, CSV 비용을 참고로 [플랜트 직접투자비 : 총 투자비] 비율(약 44 %)을 추정하면1) 약 $1.39 M이 산정된다. 연간 총 운영단가는 약 $9.24/kg V2O5으로 평가되었으며 이 중 제련플랜트의 운영단가는 별도로 문건에 명시되어 있지는 않지만 대략 최소 5.9/kg V2O5 그리고 최대 8.3 /kg V2O5 정도로 추정된다. 참고로 상기 최소 단가는, 여타 사업 비용데이터를 참조하여, 채광운영비 비율 31 %를 제외한 나머지 69 % 상당 운영비를 모수로 하고 이 중 플랜트 운영비 비율 45 %가 차지하는 비율 65 %를 본 사업의 전체 운영단가에 곱해서 산출한 것이다. 그리고 최대 단가는 FSV 문건에 명시된 슬래그 구매/조달 항목에 해당하는 운영단가 비율 약 10 %을 제외한 나머지 90 % 전부를 제련플랜트의 운영단가라고 가정하여 산출한 것이다. 실제 플랜트 운영단가는 당연히 방금 제시된 최소-최대 단가의 사이에 존재할 것이며, 본 연구에서는 다음 장에서 비용곡선 도출시 편의상 최소-최대단가 사이 평균값(약 $7.13/kg V2O5)을 대표값으로 하였다.

SAV 사업에서의 원광 채광량은 연간 유입량 1 M 톤 규모이며 플랜트 Feed는 연간 약 672.6 K 톤으로 추정되었다6). 원광석 내 오산화바나듐 품위는 1.41 wt%이며 최종 오산화바나듐 생산량은 연간 9.5 K 톤이다. 해당 플랜트를 포함하는 광산의 총 투자비는 약 $218 M이며 이 중 제련플랜트의 투자비(직접비)는 약 $116 M로 추정되었다. 오산화바나듐 생산량 당 제련플랜트 운영단가는 약 3.87 $/kg V2O5으로 산정되었다6).

호주에 위치한 AGV 상업의 경우 원광 채광량은 연간 1.7 M 톤으로 설정하였으며. 원광 중 오산화바나듐 품위 0.88 %로 보고되었다. 제련플랜트에서의 최종 오산화바나듐 생산량은 연간 12.8 K 톤으로 설정되었다. 광산의 총 투자비는 약 $318 M(해당 문헌에는 약 A$453.8 M로 수록)로 산정되었으며 이 중 제련플랜트의 투자비(직접비)는 약 $118 M로 산정되었다. 광산 운영단가는 $8.91/kg V2O5으로 산정되었으며 이 중 통상 약 45 % 정도가 제련플랜트 운영단가로 가정하면 이는 약 $3.92/kg V2O5로 추정된다. 참고로, 제련플랜트 운영단가 비율 45 %는 SAV 및 AVP 비용구조에 명시된 [플랜트운영비: 총 운영비] 약 43 %와 약 47 %를 평균한 값이다2,6). 이후 AVP의 경우 광산의 전체 채광량을 연간 약 1.5 M 톤으로 하였으며, 원광 내 오산화바나듐 품위는 1.05 %로 보고되었다. 제련플랜트 feed는 연간 약 1 M 톤으로 추정되며, 최종 오산화바나듐 생산량은 연간 약 11 K 톤으로 계획되었다. 광산 전체 투자비 및 제련플랜트의 직접비는 각각 약 $399 M 및 약 $128 M 로 산정되었다. 전체 광산 및 제련 플랜트 운영단가는 각각 약 $8.07/kg V2O5 및 $3.63/kg V2O5라고 추정되었다. 또한, 22년에 출간된 동일사업 타당성 보고서에는3) 광산 원석량은 연 1.34 M 톤으로 조정되었으며, 이 중 약 2/3 정도의 정광이 제련 플랜트로 유입될 것이다. 원석 내 오산화바나듐 품위는 1.09 wt%로 재평가되었다. 제련 플랜트의 최종 오산화바나듐 생산량은 연간 11.2 K 톤으로 평가되었다. 광산 전체 투자비는 약 $462 M이며 이 중 제련플랜트의 투자비(직접비)는 약 $191 M로 평가되었다. 연간 운영비는 BFS의 단가(약 9.77 $/kg V2O5)를 통해 추정된 바로는 연간 약 $ 1.1 M이며, 이중 제련플랜트의 운영비는 이전 AVP 보고서에서 기술된 비용보다 증가한 약 $4.39/kg V2O5이라고 추정하였다3). Fig. 2은 원광 투입량 ® 정광 생산량(제련플랜트로의 feed 주입량) ® 최종 오산화바나듐 생산량을 각 사업별로 도시한 것이다(CSV와 FSV 사업은 원료가 정광 형태인 것으로 가정). 또한 Fig. 3는 각 사업별 원광, 정광 및 최종 생산품의 전체 중량 대비 오산화바나듐의 함량률(품위 또는 순도)를 나타낸 것이다. 흥미로운 점은, 원료의 생산량 즉 플랜트의 용량과 해당 품위는 반비례하는 경향을 보이는 반면, 최종 생산품인 오산화바나듐의 경우 사엽별 생산량과 순도의 차이가 상대적으로 적다.

3.2. 용량-비용 곡선 도출 및 분석

Fig. 4은 각 사업별 제련 혹은 회수플랜트의 직접투자비(좌측 Y좌표)와 용량(우측 Y좌표)을 각각 막대그래프와 곡선 형태로 도시한 것이다. 전술한 바와 같이, 플랜트 용량(Feed)은 CSV와 FSV 사업의 경우 폐기물 원료 투입량과 동일하나, 다른 사업에서의 제련플랜트의 용량은 원광 ROM의 대략 2/3 정도이다. 일반적인 비용곡선 그래프는 Y∝X0.6 형태의 비선형 곡선이 그려지는데 반해1), Fig. 4의 그래프를 보면 CSC를 제외하면 용량에 따른 투자비의 증가추세가 뚜렷이 관측되지 않는다. 대신 용량, 품위 및 회수율을 기반으로 하는 생산량에 따른 증가세가 오히려 더 현저해 보인다. 예를 들면, FSV 사업내 플랜트의 경우 용량이 상대적으로 적어도 투자비가 큰 이유는 원료인 슬래그 내 바나듐 함량이 많아, 투자비용이 높아도 바나듐 회수율 및 생산량을 높이면 매출액 및 이익이 충분하기 때문일 것이다. 이는 AVP와 AGV 사업 대비 AVB 사업 내 플랜트의 경우에도 마찬가지일 것으로 사료된다. 즉, 전자는 용량은 크지만 품위가 낮아 오산화바나듐 생산량은 낮으며 후자는 그 반대의 경우이다. 이는 바나듐 제련플랜트의 직접투자비 추정값은 플랜트 용량보다는 최종 오산화바나듐 생산량과 더 연관성이 깊다는 것을 암시하며, 아마도 제련플랜트의 직접투자비 산정에 용량보다는 최종 오산화바나듐 생산량이 더 중요한 인자일 수 있음을 암시한다. 이에 관련된 보다 상세한 분석을 위해서는 향후 추가 조사가 더 필요하다.

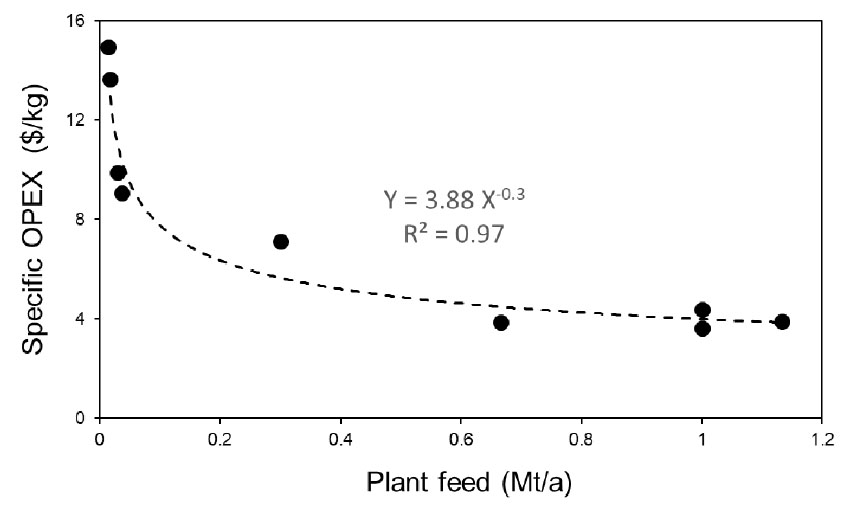

한편, Fig. 5는 플랜트 용량와 운영단가(최종 생산된 오산화바나듐의 중량 당 운영비 산정값) 간의 상관관계를 도시한 것이다. 상관관계를 좀 더 명확히 보기 위해 본 연구에서 조사한 6개 사업 외에도 Baritto et al.1)에서 인용한(상대적으로 저용량의) 용량별 운영단가 데이터를 몇 개 더 추가하였다14,15,16,17,18,19). Fig. 5의 상관관계를 보면 Baritto et al.1)에서도 언급한 바와 같이 플랜트 용량이 증가함에 따라 운영단가는 비선형적으로 감소됨을 알 수 있는데, 그 감소추세는 용량이 증가할수록 더 완만하였다(Y ∝ X‑0.3). 이러한 유의미한 추세를 따르면 플랜트 용량이 연간 10만톤 이하일 경우 용량 증가에 따라 운영단가가 급격하게 하락하는데 반해, 용량이 연간 60‑120만톤 범위에서는 용량이 증가하여도 운영단가는 $ 4/kg V2O5 정도의 수준을 유지하였다.

4. 경제성 증진을 위한 최적화 이슈

비용구조를 파악하였으면 향후 유관 사업의 가시성 및 수익성 제고를 위해 비용을 가능한 낮추고 사업의 수익성과 지속성을 극대화시킬 수 있는 최적화 방안을 검토해야 한다. 문제는 최적화 관련된 이슈나 문제가 다양한 측면에서 많은 인자와 Parameter의 형태로 존재하기 때문에, 최적화에 관련된 모든 항목을 여기서 검토/분석하는 것은 힘들다. 대신, 본 연구에서는 전술한 기존 문헌의 기술 및 비용 정보 그리고 수익성 관련 민감도 분석 자료를 토대로 효과적인 최적화 이슈를 도출하였다. 후자에 관련해서, CSV 관련 연구결과에 따르면 바나듐 사업의 운영단가에 영향을 크게 미치는 항목으로 운송비, (제련공정 내 침전물 여과과정에서의) 세척비, 바나듐 침출율을 선정하였고 그 외에도 첨가제로 투입되는 약품비와 전력비도 어느 정도 영향을 미치는 것으로 거론되었다. 특히 해당 문건에서는 침전의 전단인 침출단계에서 회수율을 높이는 것이 전체 회수율을 높이는 데 중요하다고 언급하였다. 여과 세척비의 경우 물사용량에 따른 운영단가와 여과 시스템의 용량 및 그에 따른 투자비(구매비용)에 영향을 미치기 때문에 중요하다고 보았다1). 여타 광산 타당성 분석보고서에서 언급한 고민감도 항목으로는 기술적 측면에서는 제련의 전처리 과정(플랜트 feed인 정광생산: 파분쇄 및 분급/선별 등 포함) 및 배소에서의 바나듐 회수율이 중요하다고 보았고, 경제적 측면에서는 원자재(바나듐)의 판매가격 및 환율변동 등이 언급되었다5,6).

기술적 측면에서 중요한 인자를 보면, 최종 생산품 내 오산화바나듐의 순도는 대부분 거의 100 %에 가까워 최종 생산물의 순도를 증진시키는 것은 어려울 것이다. 반면, 회수율은 아직 100 %를 훨씬 하회하는 경우가 많다. 이는 특히 광산 제련플랜트와 슬래그 플랜트에서 원료 대비 최종생산품 내에 함유된 오산화바나듐의 회수율이 낮은 것으로 보인다(70 %‑82 % 수준). 따라서 최종 순도보다는 플랜트 전반에서의 바나듐 회수율을 높이는 방안이 더 효과적으로 보인다. 이 경우 대체로 유입성상이 일정한 후단(침전-여과) 보다는 전단(전처리 및 배소-침출) 공정에서의 회수율 제고의 여지가 더 있을 것으로 보인다. 이를 위해서 일단 폐기물 원료 같은 경우 높고 일정한 품위의 원료를 적절히 확보, 조달, 및 저장하는 것이 중요할 것으로 보인다. 또한 제련 공정 내 배소 공정에서는 펠렛화를 통해 바나듐 회수 성능을 증진시킨 성과와 후단에서 폐침출액의 고온 수침출을 통해 침출율 제고를 달성한 성과를 눈여겨 볼 필요가 있어 보인다(AVB). 특히 배소의 경우 여타 제련 공정에 비해 투자비(장비구매)와 첨가제나 전력비용에서도 큰 부분을 차지할 것이기 때문에 중요하다.

이외에도, 운영단가 및 처리비용을 저감하기 위한 재사용 가능한 첨가제나 물을 재사용하는 것은 중요하며 기존 공정에서도 채택되어 왔다1,3). 특히 첨가제의 경우, Deammonizer를 이용하여 침전과정에서 휘발된 암모니아를 흡수/탈기/재사용하는 방안은 자주 채택되어 왔다. 특히 약품 및 소모재 비용은 제련플랜트의 운영단가에서 큰 부분을 차지하기 때문에, 향후에도 이러한 물질의 재이용/재활용 등을 포함하는 순환공정의 항목을 확장시키고 이에 대한 적절한 평가 및 최적화를 위한 기술개발이 중요할 것이다1).

5. 향후 경제성 평가방안

본 연구에서 수행한 비용분석의 데이터는 연구문헌 혹은 타당성 분석 자료를 통해 현장 자료와 표준화된 절차를 거쳐 추정된 비용이다. 이러한 비용은 대체로 5 %‑30 % 정도 범위의 오차 발생 가능성을 포함하고 있다. 따라서 추후 연구에서는 건설 및 운영 이후 또는 과정 중에 실제 투입된 비용을 토대로 추정 비용을 검증해야 할 것이다. 또한, 본 연구에서 수행된 비용구조 추정 방안을 다른 표준적인 방안과 비교해보는 것도 생각해 볼 수 있다. 예로, 플랜트 사업의 투자비에는 주요장비 등 장비 구매비가 상당부분을 차지한다. 이 경우, 전체 공정도와 개별 장비의 Vendor 데이터 등을 통해 사업에 필요한 정확한 장비 구매비용을 파악하면 표준화된 비율에 따라 다른 비용도 계통적인 오차로 추정가능하다. 또한 본 연구에서 도출된 플랜트 투자 혹은 운영비 자료를 기반으로, 상기 비용 비율을 적용하여 역으로 장비 구매비 등 세부 비용항목을 추정하는 방안도 가능할 것이다20,21).

6. 결 론

본 연구에서는 기존에 타진되었던 폐기물 혹은 광석 내 바나듐 제련 공정의 비용구조를 분석하였으며 관련 기술적 최적화 이슈를 도출하였다. 바나듐은 합금, 촉매, 에너지 등의 분야에서 중요한 역할을 하여 항후 수요도 꾸준할 것으로 예상된다. 바나듐은 티탄철석 등에 1 % 바나듐이 함유된 천연 원광이나 바나듐 함유 폐촉매나 폐슬래그 같은 폐기물을 처리하여 회수-생산한다. 바나듐 광산의 경우 채광 후 기계적 전처리 과정을 통해 정광을 생산 후 이 정광을 원료로 하는 제련플랜트 내 여러 공정을 거쳐 순도 100 %에 가까운 오산화바나듐을 생산-판매한다. 바나듐 함유 폐기물의 경우, 전처리보다는 제련 공정에 좀 더 집중된다. 제련 공정을 포함하는 제련 플랜트에는 다양한 세부 공정이 포함되며 이러한 공정은 원료의 성상이나 투입비용에 따라 상이할 수 있다. 일반적으로는, 파분쇄나 분급/선별 등 전처리 과정을 거친 후, 제련의 첫 단계로 배소를 거치면서 바나듐의 침출을 용이하게 한다. 바나듐 배소는 타 제련공정에 비해 비용 및 에너지 등이 많이 투입된다. 다음 침출공정을 거치는 데 침출은 배소와 함께 바나듐의 회수율을 높이는데 중요한 공정이다.

회수율의 최적화에는 종종 비용상승을 초래하며 이를 위해 최적화에는 적절한 비용 및 경제성 평가가 전제되어야 한다. 이에, 본 연구에서는 기 출판된 연구 혹은 타당성 분석 자료를 기반으로 기존에 계획 혹은 완료된 바나듐 회수 사업에서의 제련플랜트 비용을 도출하고 용량과의 상관관계를 관찰하였다. 그 결과, 폐촉매 및 폐슬래그에서 바나듐을 회수하는 플랜트나 광산플랜트의 경우 용량(원료 투입량)과 품위(바나듐 함량)는 상이하지만 최종 생산물인 오산화바나듐의 생산량과 순도는 상대적으로 차이가 적었다. 또한 용량-비용 간의 비용곡선을 도시한 결과, 용량-투자비는 연관성이 불분명한 반면, 용량에 따른 운영단가는 ‑0.3승의 비선형곡선을 따라 감소하였다. 플랜트 용량이 연간 10만톤 수준 이하일 경우 용량 증가에 따라 운영단가가 급격하게 하락하는데 반해, 용량이 연간 60‑120만톤 범위에서는 용량이 증가하여도 운영단가는 비교적 일정한 수준을 유지하였다.

이러한 비용 문제를 포함한 최적화 및 사업의 수익 확보 타당성에 영향을 미치는 항목은 많다. 경제적 측면에서는 조달비용, 바나듐 가격 및 환율이 중요한 항목이며 기술적 측면에서는 바나듐 회수율이 중요한 항목으로 파악되었다. 특히, 원료 성상에 따라 성능의 변동이 심한 전처리나 배소-침출 단계에서의 회수율 제고가 중요한 것으로 보인다. 그 외에도 침전이나 여과 등에서의 암모니아 및 물 재사용율을 최적화하는 것도 중요하다. 마지막으로, 본 연구의 비용분석은 추후 현장 수행 실적이나 세부 비용항목 분석 등의 추가연구를 통해 검증하고 보완해 나가야 할 것이다.