1. 서 론

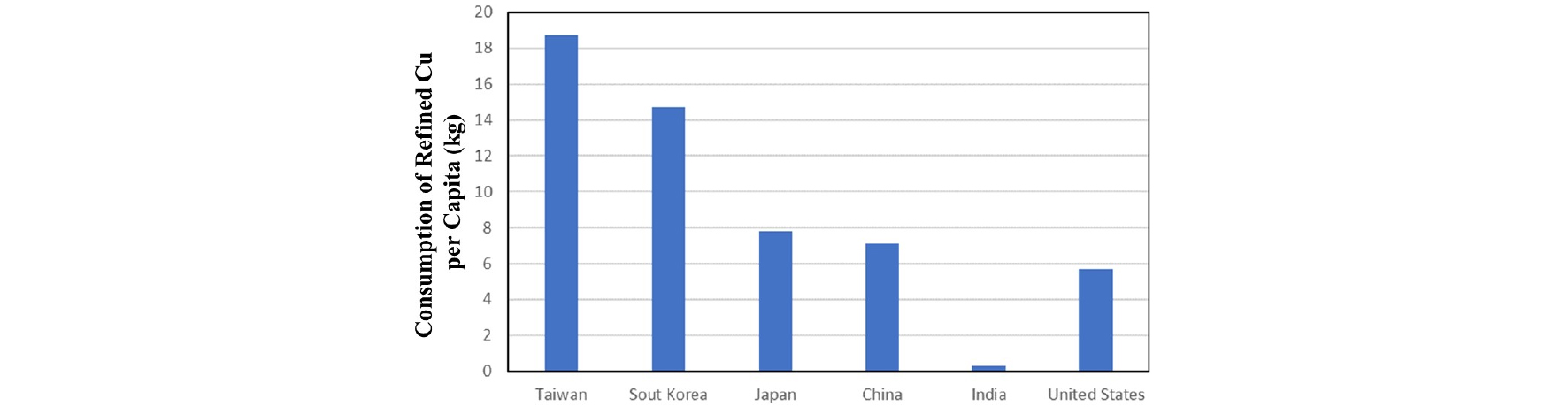

구리는 철과 알루미늄에 이어 세 번째로 많이 생산되고 있는 금속으로1), Fig. 1에 나타낸 바와 같이 우리나라의 2013년 1인당 구리 소비량은 14.7 kg으로 아시아의 주요국인 일본과 중국의 7.8 kg과 7.1 kg이나 미국의 5.7 kg에 비해서 소비량이 큰 편이다2). 한국자원정보서비스(http://www.kores.net)에 의하면 2018년 국내 정련동 생산량은 66만5천톤이며, 국내 수요량 100만톤 중 건축분야에 42 %, 전기전자분야에 42 %가 사용되고 있는 것으로 보고되었다21). 구리는 전기전도도가 1.673×10-8 Ω·m으로 우수하여1,3), 첨단전기전자제품에 전기 전달 계통으로 가장 많이 사용되기 때문에 국내 산업의 지속적인 성장을 위해서는 구리 재활용을 통한 안정적인 공급 시스템 구축이 필요하다.

전선에는 순도가 매우 높은 구리가 사용되기 때문에 구리전선의 재활용은 상업적 체계가 갖추어져 운영단계에 있다. 구리전선의 재활용 공정은 전선의 굵기에 따라서 각각 적용되는 방법이 다르다. 굵은 전선의 경우 전선의 피복재를 전선 방향에 따라 갈라내어 피복재 내부의 고순도 구리를 회수한다4,5,6,7). 이에 비하여 전선이 얇을 경우 전선 자체를 크게 절단하는 커팅(Cutting) 또는 슈레딩(Shredding) 후 잘게 절단하는 차핑(Chopping)으로 피복재를 구리로부터 탈피시키고, 마지막으로 에어테이블(airtable) 등의 비중선별로 구리와 피복재 성분을 분리하는 방식으로 구리를 회수한다4,5,6,7).

구리전선 재활용 공정에서 회수된 구리는 순도가 매우 높기 때문에 구리전선생산공정 등에 재투입되며, 이 때 구리전선재활용업체과 재활용 구리전선 구입업체는 런던금속거래소(London Metal Exchange, LME) 가격에 근거하여 구리가격을 책정한다. 다만 구리선이 너무 얇은 경우 재투입되는 공정 중 손실 등이 발생하기 때문에 구리선이 얇을수록 무게 당 가격을 일부 제한다. 구리의 순도는 전선의 굵기와 상관없이 동일하나 이와 같은 가격책정은 결국 구리전선 재활용업체의 손실이 되기 때문에 이를 해결하기 위한 방법이 필요한 실정이다.

Phengsaart 등은 지그를 이용한 구리선의 선별공정에서 구리선의 접힌 형태가 구리선 선별효율에 미치는 영향을 분석하여 보고하였다8). 또한 원통형 스크린을 회전시키면 구리선이 뭉쳐져 분리가 용이해지는 현상을 보고하였으나 구리선 길이 등에 대한 조건에 대해서는 조사가 이루어지지 않았다8). 따라서 본 연구에서는 볼밀을 이용하여 구리세선(thin Cu wire) 응집실험을 실시하였으며, 구리세선 응집에 대한 볼 투입 여부, 볼 장입량의 영향, 구리세선 길이의 영향을 조사하였다.

2. 실험방법

실험에 사용된 볼밀용기(jar)의 크기는 외경 14 cm, 내경 11 cm, 높이 14.5 cm이며 스테인리스강 재질이었다. 볼은 알루미나 재질의 크기 10 mm, 20 mm, 30 mm를 각각 사용하였으며, 장입량은 100 ml에서 400 ml로 조절하여 사용하였다. 구리세선은 국내 구리전선재활용업체로부터 확보한 것을 길이 0.5 cm, 1 cm, 2 cm, 3 cm로 각각 조절하여 실험에 사용하였다. 볼밀의 회전수는 임계회전수를 고려하여 80 rpm으로 고정하고 굴곡도 측정실험과 응집실험을 실시하였다.

구리세선의 응집은 구리세선이 굴곡이 생기고 얽히면서 이루어지기 때문에 구리세선의 굴곡도 측정실험을 실시하였다. 구리세선 100 ml와 10 mm 알루미나 볼 140 ml을 각각 장입하고 2시간동안 80 rpm으로 회전시켜 실험 수행 후, 다음의 식을 이용하여 굴곡도를 측정하였다8).

| Degree of flexion = Lb/Ls | (1) |

여기서 Lb와 Ls는 각각 굽은 구리전선의 길이와 처리되기 전의 구리전선 길이를 나타낸다8). 길이는 구리전선 양 끝의 거리를 측정한 것으로 식 (1)에 사용하여 계산하였다.

응집실험은 볼밀 내벽에 50 ml의 물을 도포한 후, 구리세선과 알루미나볼을 각각 투입하고 2시간동안 80 rpm으로 볼밀을 회전시켜 진행하였다. 실험 종료 후, 응집율을 다음의 식을 이용하여 계산하였다.

| Aggregation ratio (%) = WaCu / WtCu × 100 | (2) |

여기서 WaCu와 WtCu는 각각 응집된 구리전선의 무게와 처음 응집실험에 투입된 총 구리전선의 무게를 나타낸다. 여기서 10개 이하의 구리선이 뭉친 것은 응집체로 평가하지 않았다.

3. 실험결과 및 토론

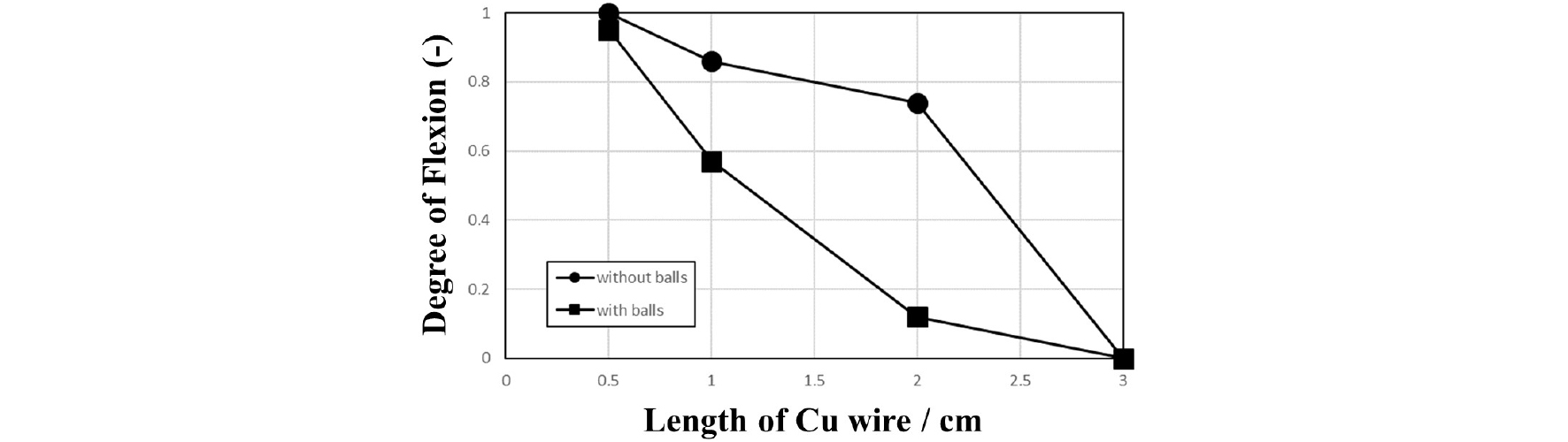

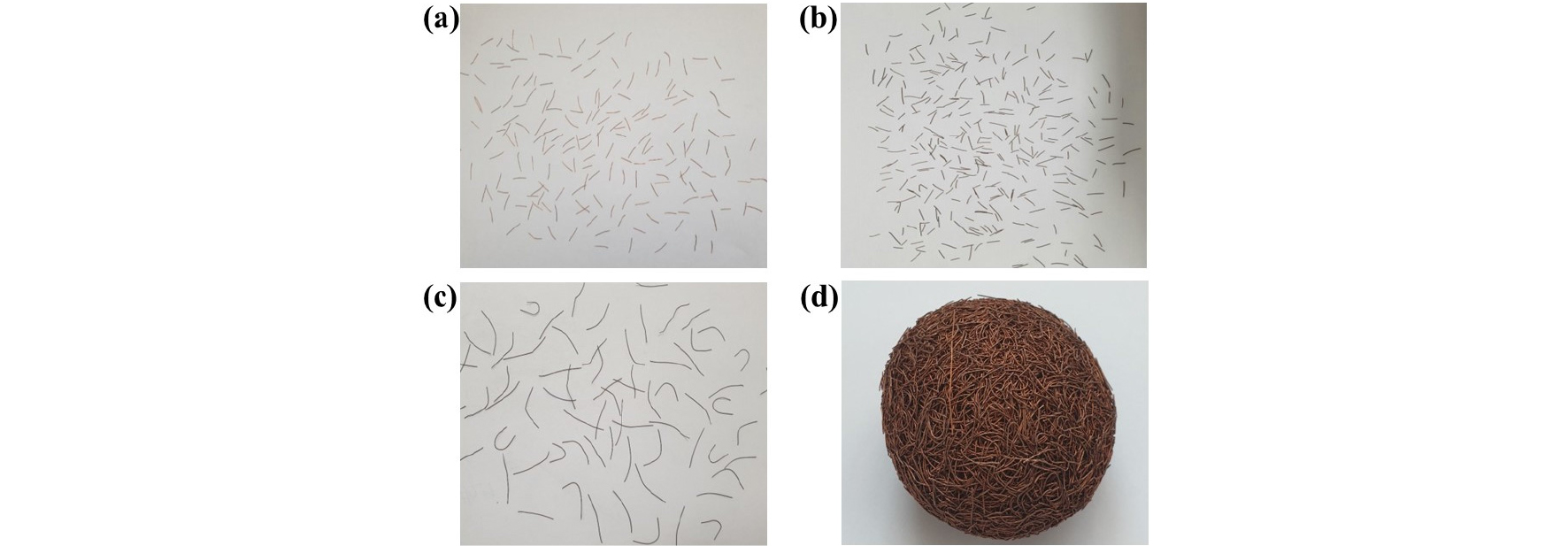

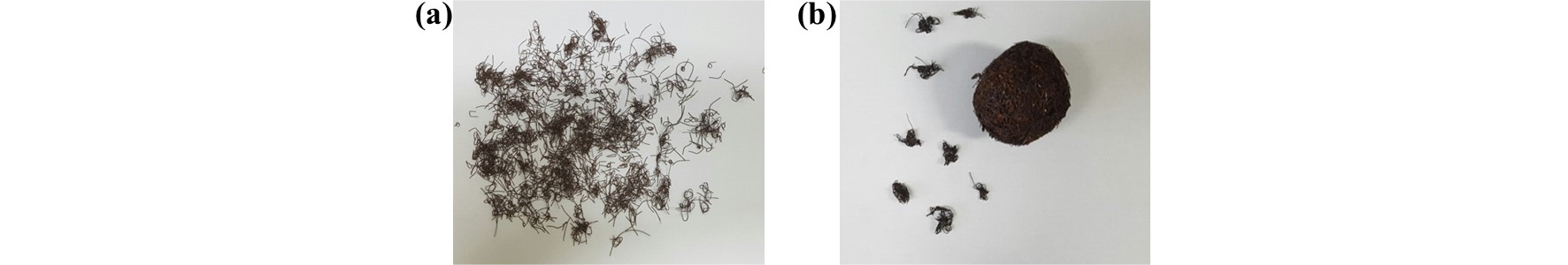

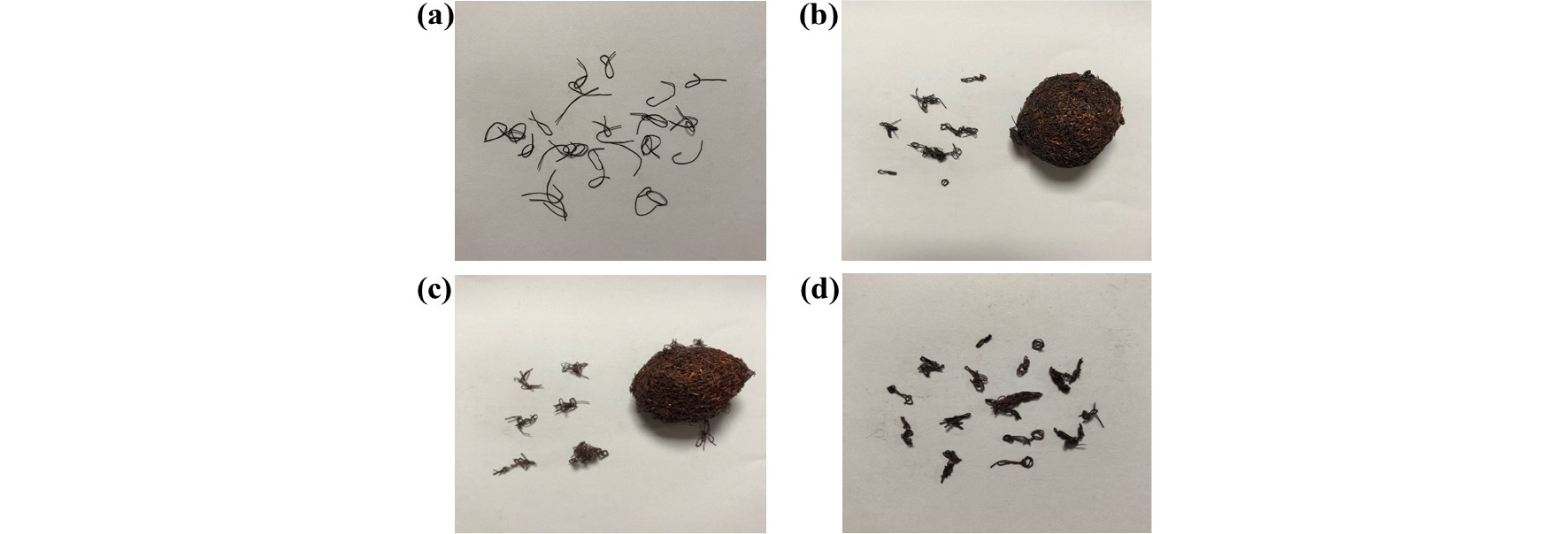

구리전선의 응집은 구리전선이 휘면서 서로 얽혀 이루어지기 때문에 볼밀처리에 의한 구리전선의 굴곡 여부를 파악하는 것이 중요하다. Eq. (1)에서 알 수 있듯이 굴곡도는 0에 가까울수록 선이 완전히 접힐 정도인 것이며, 1에 가까울수록 구리선의 굴곡이 이루어지지 않은 것을 나타낸다. Fig. 2에 구리선 굴곡에 대한 구리세선 길이에 따른 알루미나 볼 투입의 영향을 나타낸 것이다. 이 결과에서 굴곡도 0는 응집현상이 나타난 것을 의미하고 있다. Fig. 2의 결과에서 0.5 cm의 구리선은 굴곡도의 큰 변화가 없고 3 cm의 구리선은 알루미나 볼의 투입과 상관없이 응집현상이 발생하였다. 알루미나 볼의 투입과 관계없이 선이 길어질수록 굴곡도는 0에 가까워지는데 구리선이 길수록 동일한 힘에도 휘어지기 쉬운 것이 원인으로 판단된다. 다만 1 cm와 2 cm의 구리선을 대상으로 볼밀처리를 실시한 경우, 알루미나볼이 투입되었을 때, 굴곡도가 커진 것을 알 수 있다. Fig. 3과 Fig. 4에 Fig. 2에서 실행한 구리전선 굴곡도 측정결과를 사진으로 나타내었다. Fig. 3은 볼을 투입하지 않은 상태로서 볼밀 용기(Jar)에서 전선만을 넣어 처리한 결과이다. Fig. 3(a)와 (b)는 각각 0.5 cm와 1 cm의 구리선을 사용한 결과를 나타내며, 전선의 휨이 거의 나타나지 않은 것을 알 수 있다. Fig. 3(c)는 2 cm의 구리선을 사용한 결과로서 굴곡도는 Fig. 2에서 0.74를 나타내고 있어 다소의 휨현상이 발생하였으나 응집을 이루기에 충분하지 않았다. Fig. 3(d)는 3 cm의 구리선을 사용한 결과로 알루미나볼의 투입 없이 볼밀 용기에 투입하여 회전한 것만으로 응집이 발생한 것을 알 수 있다.

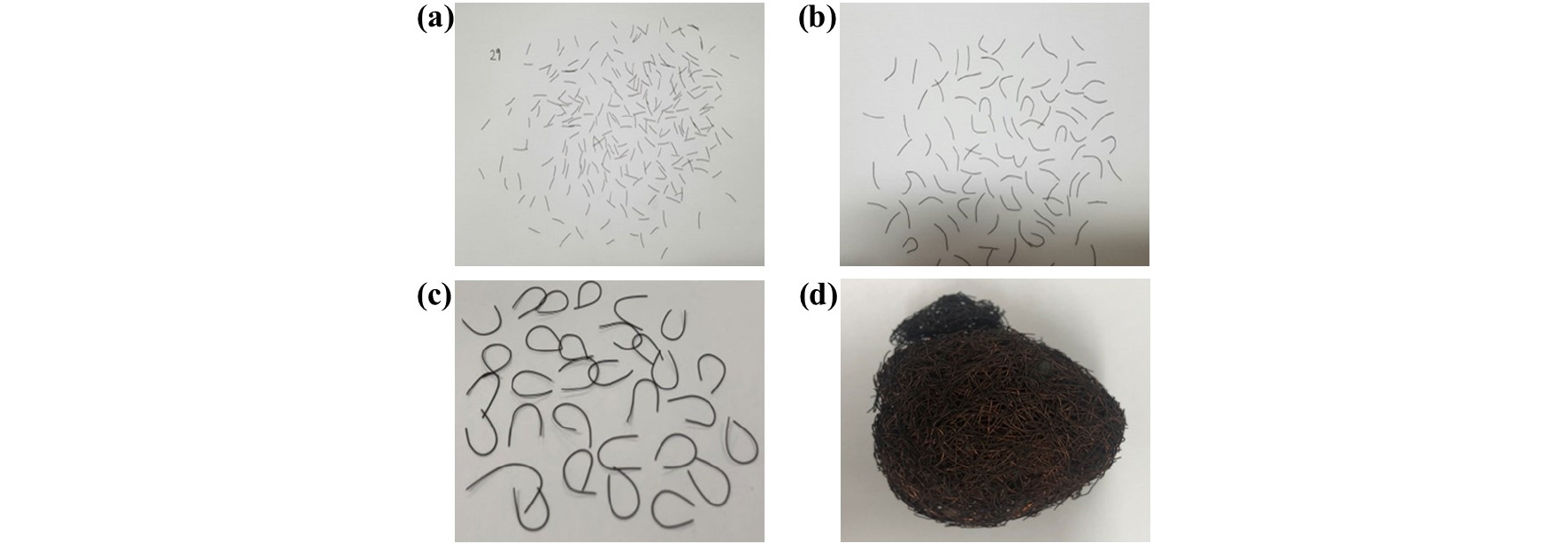

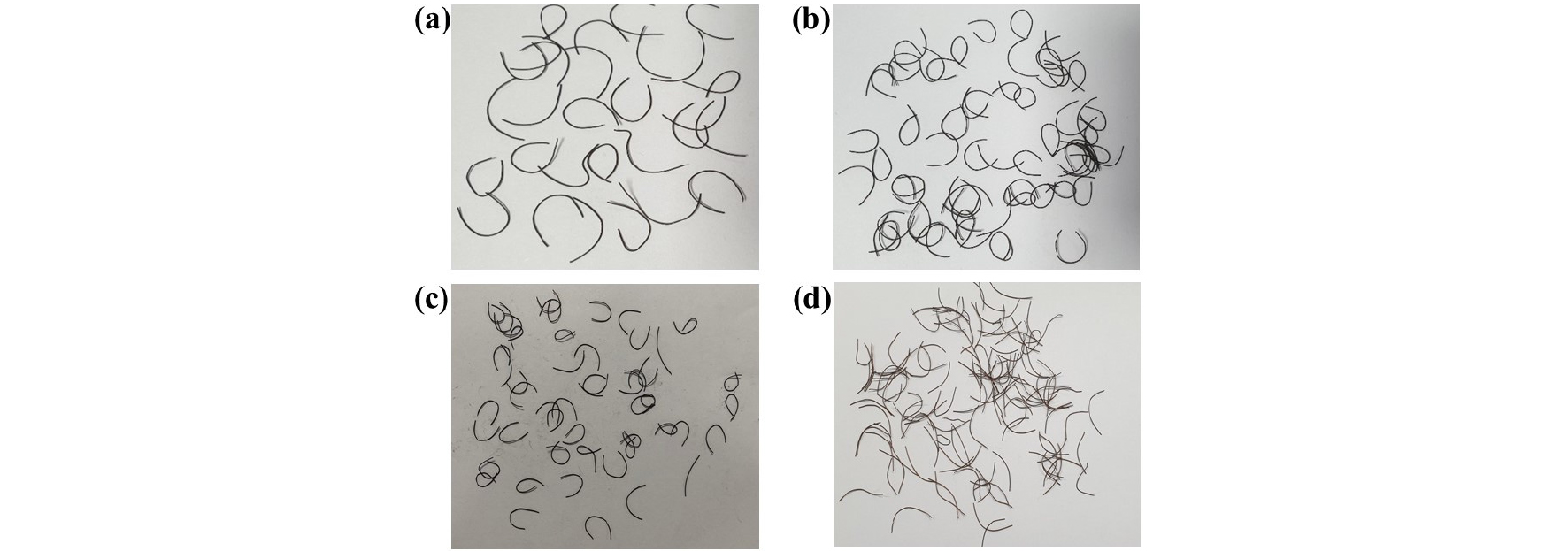

Fig. 4는 알루미나볼을 140 ml 투입한 볼밀처리의 결과로서 Fig. 4(a)와 (d)는 각각 0.5 cm와 3 cm의 구리선을 사용한 경우, Fig. 3의 결과와 유사한 것을 알 수 있다. 즉 구리선이 너무 짧거나 긴 경우 볼의 투입 여부와 상관없는 것을 알 수 있다. 다만 Fig. 4(b)와 (c)에서 알 수 있듯이 1 cm와 2 cm의 구리선을 사용한 경우 굴곡도는 각각 0.57과 0.12로 나타나 알루미나 볼 투입에 의해 굴곡도가 크게 향상된 것을 알 수 있다.

Fig. 5에 구리선의 응집에 미치는 물 첨가 효과에 대해 조사한 결과이다. 물을 첨가하지 않은 경우에도 전선의 휨 현상이 관찰되었으나 하나의 덩어리로 뭉쳐지는 응집현상까지 이르지는 못하였고, 동일 조건에서 물을 첨가하였을 때 물을 첨가하지 않았을 때보다 구리전선의 응집이 현저한 것을 알 수 있었다. 따라서 물을 첨가하며 2 cm의 구리선을 이용하여 볼밀처리에 의한 응집효과를 관찰하였다. 3 cm의 구리선은 상기에서 기술한 바와 같이 알루미나 볼 첨가와 관계 없이 응집이 발생하였고, 1 cm의 구리선은 다양한 알루미나 볼 첨가 조건에서도 응집현상이 관찰되지 않았다. 순수한 구리금속은 소수성을 나타내며9), 친수성인 볼밀용기 내벽에 물을 도포한 경우 소수성인 구리선이 모이게 될 가능성이 증가할 수 있다. 물 첨가에 의해 응집효과가 증가한 것은 이와 같은 효과로 생각되며 향후 이에 대한 추가적인 연구가 필요하다.

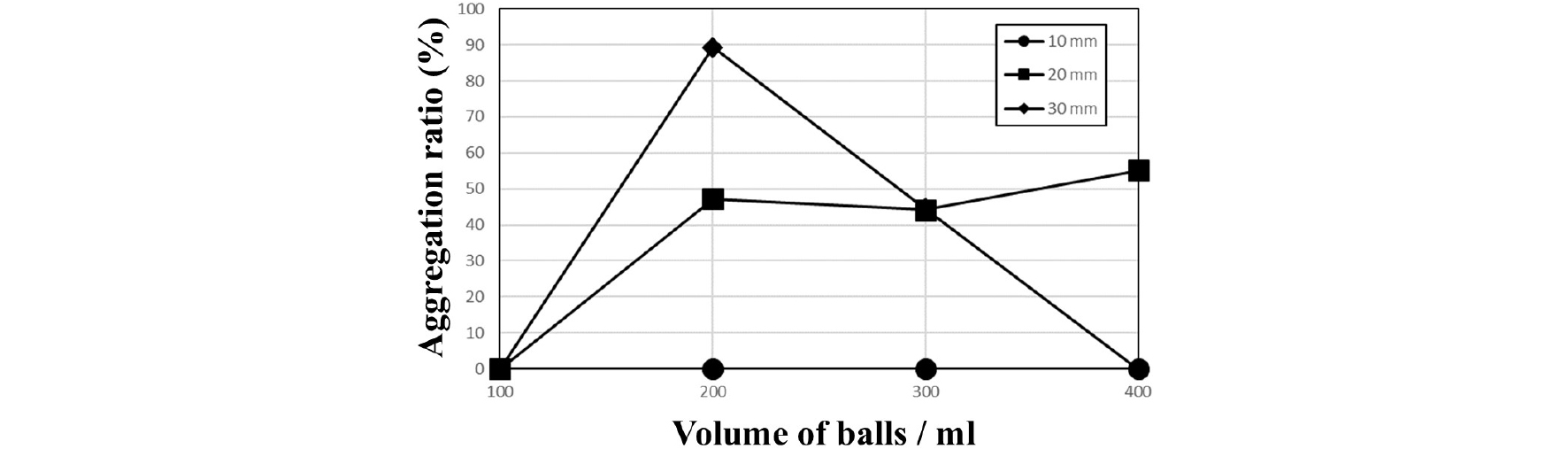

Fig. 6에 2 cm의 구리선 응집에 미치는 볼의 크기와 부피의 영향을 나타내었으며, 구리전선은 100 ml가 사용되었다. 10 mm 알루미나 볼을 사용한 경우 응집현상을 발생하지 않았으며, 20 mm 알루미나 볼을 사용하였을 때, 응집율은 볼의 부피가 증가함에 따라 증가하여 400 ml 볼을 첨가하였을 때, 55.13 %까지 증가하였다. 30 mm 알루미나 볼을 사용한 경우, 200 ml의 볼을 투입했을 때 응집율이 89.29 %까지 증가하였으나 더 많은 알루미나 볼을 첨가하였을 때 과량의 볼이 오히려 응집된 구리선 뭉치를 해체하여 응집율이 낮아진 것으로 판단된다.

Figs. 7, 8, 9에 Fig. 6에서 수행한 결과의 사진을 나타내었다. Fig. 7은 10 mm의 알루미나볼을 사용하여 구리선을 처리한 결과이며, 모든 결과에서 구리선의 휨 현상이 관찰되었지만 응집현상은 관찰되지 않았다. Fig. 8은 20 mm의 알루미나볼을 사용하여 구리선의 응집실험을 한 결과이며, 볼을 100 ml 투입한 결과(Fig. 8(a))에서는 구리선의 굴곡도가 낮은 것으로 나타났으며, 볼을 200 ml에서 400 ml까지 증가시킨 결과에서는 큰 차이를 나타내지 않았다. 알루미나 볼을 400 ml 투입한 결과(Fig. 8(d)) 구리선의 응집체는 2개로 나누어져 과량의 알루미나 볼에 의해 응집체가 나누어진 것으로 판단되었다.

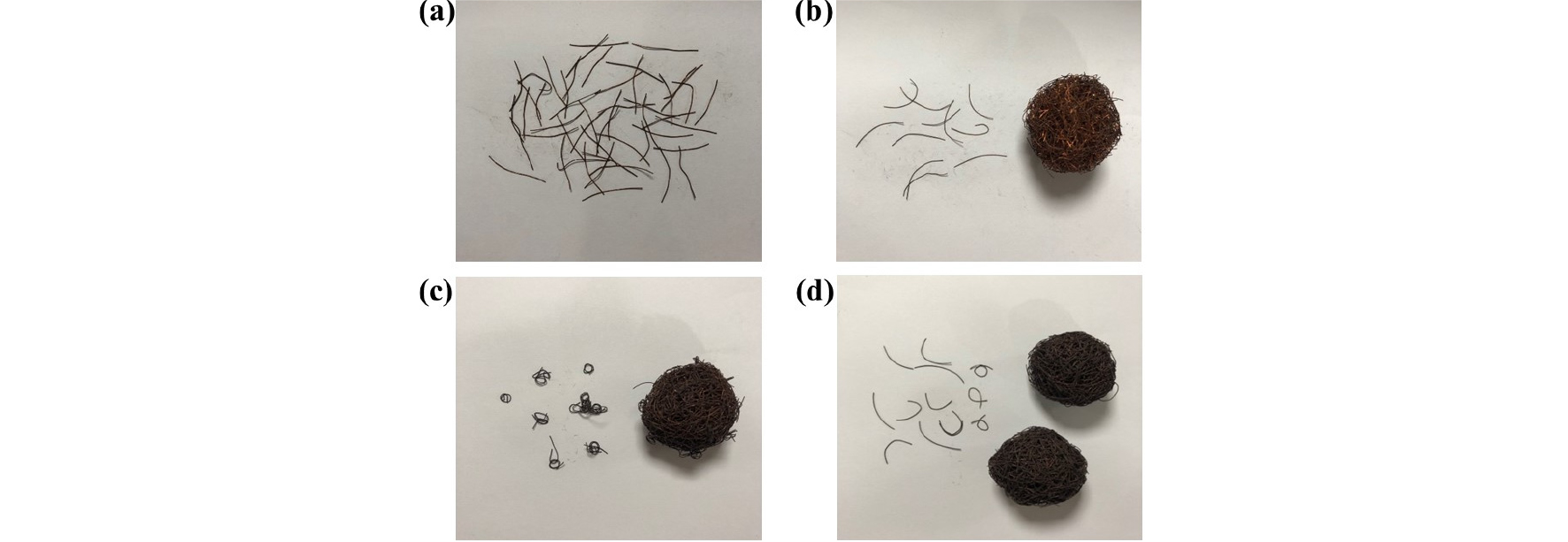

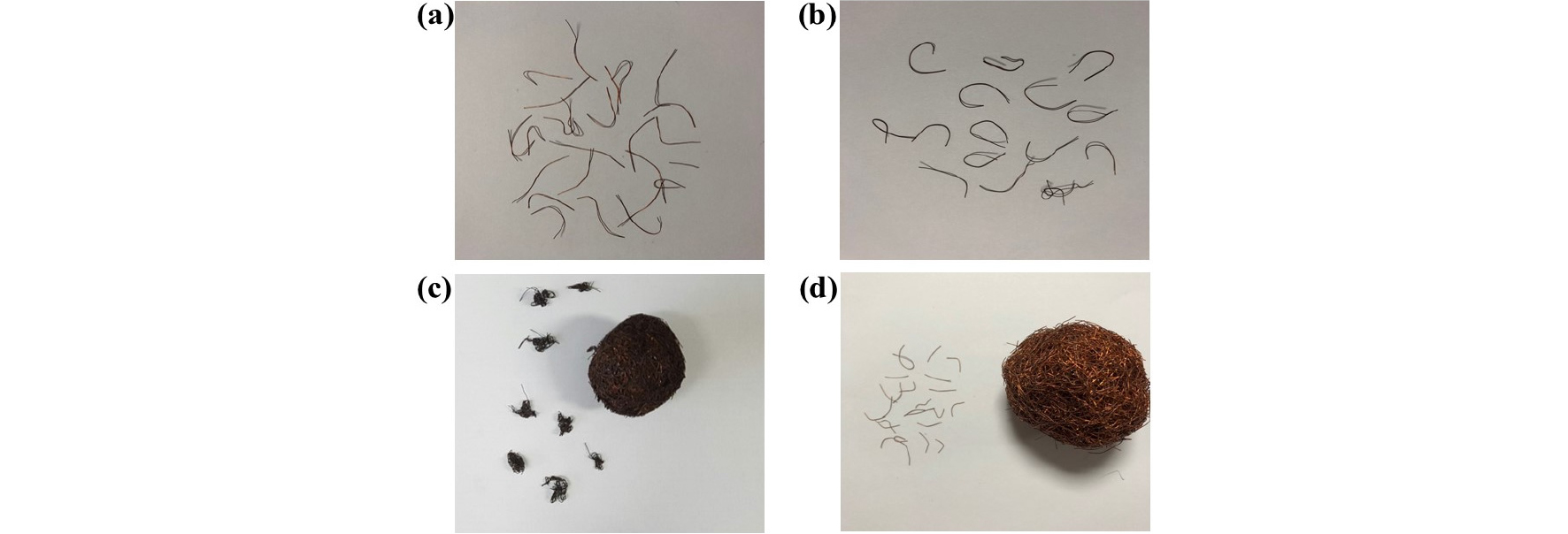

Fig. 9는 Fig. 6에서 수행한 실험결과 중 30 mm의 볼을 사용한 결과로서 100 ml의 알루미나 볼을 투입한 결과(Fig. 9(a)), 응집현상은 관찰되지 않았으나 전선의 휨 현상은 현저히 나타난 것으로 파악되었다. Fig. 9(b)는 응집율이 89.29 %로 나타났으며, 응집체에 포함되지 않은 전선도 단일 구리전선으로 존재하지 않고, 엉켜진 형태로 관찰되었다. Fig. 9(c)와 (d)는 알루미나 볼의 투입량을 300 ml와 400 ml로 증가시킨 결과로서 알루미나 볼이 과량으로 투입되어 응집체가 해체된 것으로 판단된 모습이 관찰되었다.

상기의 결과에서 3 cm의 구리선은 응집현상이 잘 나타나나, 1 cm의 구리선에서는 응집현상이 관찰되지 않았다. 따라서 1 cm와 3 cm의 구리선을 혼합하여 1 cm의 구리선을 3 cm의 구리선 응집체에 응집시킬 수 있는지 볼밀처리 실험을 진행하였다. Fig. 10(a)는 알루미나 볼의 투입없이 1 cm와 3 cm의 구리선을 동일한 양으로 투입하여 볼밀용기에서 회전시킨 것으로 3 cm의 구리선이 굴곡도가 증가한 것외에 응집현상은 관찰되지 않았다. Fig. 10(b)는 동일한 양에 10 mm 알루미나 볼을 200 ml 투입한 볼밀처리의 결과로서 굴곡도는 증가하였으나 역시 응집은 관찰되지 않았다. Fig. 10(c)는 30 mm의 알루미나 볼 200 ml 투입한 결과로서 응집현상이 관찰되었으며, 응집체에 응집되지 않은 전선도 잔존한 구리선끼리 얽혀진 상태로 존재하는 것을 알 수 있다. Fig. 10(d)는 3 cm 구리선의 비율을 2배로 높혀 진행한 결과로 응집율이 상승하였으나 잔존한 1 cm 구리선은 단독으로 존재하는 것을 알 수 있다. 따라서 볼밀 처리에 의해 구리세선을 응집체로 구성하는 것이 가능한 것으로 판단되었다.

Fig. 10.

Aggregation of mixture of 1 cm and 3 cm Cu wire under the following conditions; (a) 50 ml of 1 cm wire and 50 ml of 3 cm without alumina balls, (b) 50 ml of 1 cm wire and 50 ml of 3 cm with 200 ml of 10 mm alumina balls, (c) 50 ml of 1 cm wire and 50 ml of 3 cm with 200 ml of 30 mm alumina balls, (d) 50 ml of 1 cm wire and 100 ml of 3 cm with 200 ml of 30 mm alumina balls.

4. 결 론

구리선의 재이용 공정에서 손실이 발생하는 구리세선의 처리를 위해 볼밀을 이용한 응집효과를 관찰하였다.

구리세선의 굴곡도를 측정한 결과 0.5 cm의 구리세선을 사용하였을 때 볼의 투입과 상관없이 구리세선의 굴곡이 발견되지 않았고 3 cm의 구리세선을 사용하였을 때는 응집현상이 볼 투입과 관계 없이 발생하였다. 1 cm와 2 cm의 구리선을 사용하였을 때는 볼을 투입하였을 때 구리선의 휨 현상이 현저한 것을 알 수 있었다. 또한 응집실험에서 물이 첨가되었을 때 응집현상이 뚜렷이 나타났으며, 20 mm 알루미나 볼의 투입량을 증가시킴에 따라 2 cm의 구리선의 응집율은 점차적으로 증가하였으나 30 mm 알루미나 볼을 사용하였을 때 200 ml 투입한 경우 응집율이 89.29 %로 증가한 후 볼 투입량을 증가시키면 오히려 전선 응집체를 해체하는 현상이 나타났다. 1 cm와 3 cm의 구리선을 혼합한 경우, 30 mm의 알루미나 볼을 사용하여 처리하였을 때 응집현상이 관찰되었다. 따라서 구리세선의 볼밀처리를 수행하였을 때 현저한 구리전선의 응집현상이 관찰되어 구리전선의 재활용 공정에서 손실을 크게 감소시킬 수 있으리라 기대된다.