1. 서 론

1963년 공해방지법 제정부터 현 대기환경보전법1) 및 통합환경허가제도 등 대기 환경 보호를 위해 정부차원에서 노력하고 있으며, 과거부터 관련 법의 제․개정에 따라 대기환경보전법의 가스상, 입자상 물질의 대기오염물질 배출허용기준 강화 및 통합환경허가제도 대상 업종의 범위가 늘어나고 있다. 이에 따라 대기오염물질 배출원이 되는 다양한 산업군에서 대기오염물질 저감을 위한 기술 및 정책 연구가 진행되고 있다2,3,4,5,6). 산업 공정에서 발생되는 다양한 대기오염물질 중 하나인 황산화물(Sulphur oxides, 이하 SOx)는 산성비, 백연, 호흡기 질환7) 등 환경 및 인체에 유해한 물질로써 이를 저감하기 위해 석탄화력발전 및 폐기물 소각장8)과 같은 SOx 배출군에서는 배연탈황공정(FGD, Flue Gas Desulfurization)을 이용한 탈황설비를 운영 중 이다. 시멘트 제조 시설도 위의 언급된 시설과 같이 연료를 연소시켜 발생되는 고열을 이용하는 공정이나, 시멘트 제조 원료로써 탈황제 중 하나인 석회석(CaCO3)를 이용하기 때문에 여타 시설과는 달리 배가스의 SOx 관리가 잘 이루어지고 있다.

시멘트 제조 시설은 환경 문제 해결 및 공정 효율 향상을 위해 대기오염방지시설 설치, 공정 및 설비 개조뿐만 아니라 Fig. 1과 같이 화력연료 사용량 저감과 함께 원료 및 연료에 대한 순환자원 대체율 증대9,10)와 같은 노력을 하고 있다. 이러한 노력은 폐합성수지 사용량 증대, 주․부 원료의 변화, 공정 및 설비의 변화를 야기하며, 이로 인해 SOx배출량 증가에 대한 위험성이 증가될 수 있다. 그러나, 시멘트 제조 시설은 여타 산업군과는 달리 SOx 저감을 위한 별도의 탈황설비 설치와 같은 노력은 미미한 실정이다.

시멘트 업계는 환경오염시설의 통합관리에 관한 법률 개정11)에 의해 ’23년 7월부터 4년의 허가 유예기간이 적용되어 ’27년 6월까지 통합허가를 받아야 한다. 통합환경관리제도는 대기․수질․토양․폐기물 등 각 환경분야에서 따로 관리하던 방식을 통합허가하는 제도이다. 이러한 제도로 인해 사업장은 수용 가능한 수준의 배출기준을 설정하여 오염물질을 관리12)할 수 있지만, 배출오염물질의 환경 영향이 크면 최대배출기준 이하로 배출기준을 설정13)한다. 이와 같이 앞으로 강화될 수 있는 여러 환경규제에 있어 탈황에 대한 대비가 충분히 되어있지 않은 현 시멘트 업계는 대책 강구가 필요할 것으로 판단된다. 따라서 본 연구는 국내 시멘트 업계에 가해질 환경규제 강화에 대응하기 위해 기존의 탈황 연구 및 특허 조사를 통해 시멘트 제조 공정에 적용할 수 있는 탈황기술을 모색하고자 하였다.

2. 이론적 배경

2.1. 탈황 메커니즘

배연탈황공정은 반응제 및 촉매를 이용하여 흡수, 흡착, 산화, 환원 등의 반응을 이용하여 황산화물을 비롯한 황화합물을 제거하는 공정이다14). 탈황제로는 Ca, Mg, Na 등 알칼리 계열의 물질들이 알려져 있으며15,16,17), 저렴한 CaCO3와 같은 탈황제가 광범위하게 이용되고 있다18). 이를 활용한 탈황공정은 탈황제의 상태 및 공정 특성에 따라 Fig. 2와 같이 크게 습식(Wet), 반건식(Semi-dry), 건식(Dry)19)으로 나뉘며 각 탈황법의 특성을 Table 1에 나타내었다.

Table 1.

Characteristics of desulfurization methods

| Desulfurization | Wet | Semi-dry | Dry |

| Desulfurizer | CaCO3 |

Ca(OH)2 CaCO3 |

Ca(OH)2 CaCO3 |

| Injection |

Water + Desulfurizer (Slurry) | Water + Powder | Powder |

| Reaction |

CaCO3: CaCO3(s) + SO2(g) + 2H2O + 0.5O2 → CaSO4·2H2O(s) + CO2(g) Ca(OH)2: Ca(OH)2(s) + SO2(g) + H2O + 0.5O2 → CaSO4·2H2O(s) | ||

| By-product | Desulfurized gypsum | Solid or Desulfurized gypsum | Solid |

| By-product Capture |

CaSO3 · 2H2O + 1/2O2 → CaSO4 · 2H2O | Bag filter | Bag filter |

| Efficiency15) (%) | 80-95 | 50-90 | 25-85 |

습식의 경우 CaCO3를 물과 혼합 후 슬러리 형태로 탈황에 이용되며 SOx 와 반응한 탈황 슬러리는 탈황석고의 형태로 배출되게 된다. 반건식은 Ca(OH)2와 CaCO3를 탈황제로 사용하며, Ca(OH)2를 사용하는 경우는 탈황제의 반응성을 높이기 위함이다. 물과 함께 분사된 탈황제는 배가스와 함께 배출되는 과정에서 백필터에 포집되어 제거된다. 건식의 경우 반건식과 동일하게 Ca(OH)2와 CaCO3가 사용되어 백필터에서 포집어지나, 차이점으로는 탈황제만 분사된다는 것이다. 탈황효율은 반건식 및 건식의 경우 아래의 표와 같이 같이 광범위한 탈황효율을 보이고 있다. 이는 동일한 탈황기술을 적용하더라도 공정조건, 환경, 황산화물의 배출율 등에 따라 탈황효율이 달라짐을 나타내며 일반적으로 습식, 반건식, 건식 순으로 탈황효율이 낮아진다.

습식탈황은 알칼리계 용액 또는 슬러리 형태의 탈황제를 배가스에 분사 및 접촉시키는 액분사방식과23) 배가스를 탈황 흡수액에 분사하는 방식으로 SOx를 제거한다24). 습식탈황의 SOx 제거를 위한 물질전달 과정은 Fig. 3과 같이 이중경막이론(Two-film theory)으로 표현될 수 있다. 이중경막이론은 기체와 액체(액체와 기체) 계면의 물질이동에 있어 접촉계면 양측에 각각 유효경막을 가정하여 물질이동에 대한 저항은 유효경막내 집중된다는 이론이다. 이에 따라 기상으로부터 액상으로의 물질전달속도가 경막(Film)에 따라 달라진다. 따라서, 경막에서의 물질전달율이 높아지도록 흡수탑을 설계 및 운영이 필요하며25), 탈황제의 pH, L/G비 등이 중요인자로 작용한다. 또한, 습식탈황은 SOx제거 효율이 높아26) 많이 사용되고 있는 탈황법이며, Ca계열의 탈황제와 SO2의 반응침전물에 산소를 투입하여 재생된 이수석고를 통해 탈황석고를 생산 및 판매하기도 한다27).

반건식탈황은 분무건조방식이 대표적이며, 분무된 탈황 슬러리가 가스와 기/액 접촉 후 슬러리 입자의 건조과정을 거쳐 생성되는 미세공극에 유해물질을 흡착․제거하여 백필터를 통해 배출된다. 이러한 반건식탈황은 습식탈황 대비 낮은 물 소비량과 폐수처리 공정이 불필요하며, 공간소모가 적은 설비이다. 하지만, 탈황효율이 비교적 낮고 반응 입자의 건조율에 따라 반응기 벽면이나 백필터에 누적되는 등 안정성이 좋지 않아 산업적용이 어렵다29,30).

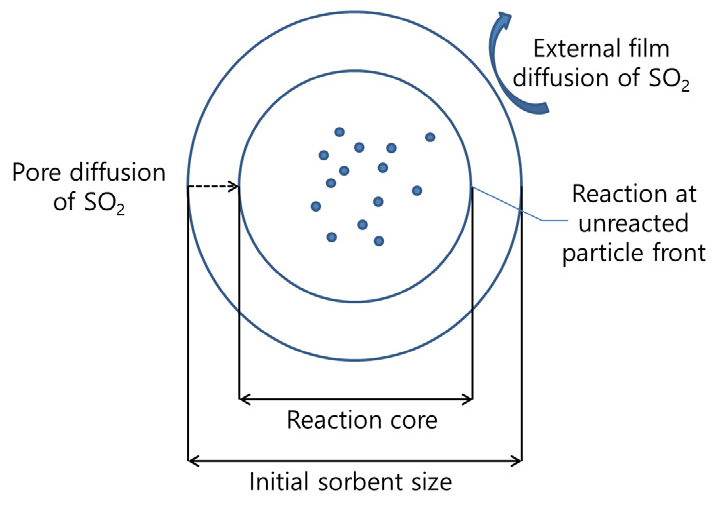

건식탈황은 기체 상태의 배가스와 고체 상태의 탈황제가 반응하여 SOx를 제거하는 탈황법이다. 이는 Fig. 4와 같은 기/고 반응에 따른 제거 기작으로 기체가 고체와 맞닿아 반응된 반응생성물이 고상표면을 덮게된 구역과 미반응 핵으로 구성된다. 반응유체는 표면의 반응생성물을 통과 및 확산하여 미반응 영역에 도달하여 반응하기31) 때문에 미반응 영역으로의 유체의 확산속도가 율속조건이 된다32). 건식탈황은 기/고 반응 특성상 폐수발생이 되지 않으며, 기존의 덕트와 같은 설비를 이용할 수 있다는 장점이 있지만 습식 대비 짧은 반응시간으로 인한 다량의 미반응물이 발생하여 반응효율이 낮다14).

2.2. 시멘트 제조 공정

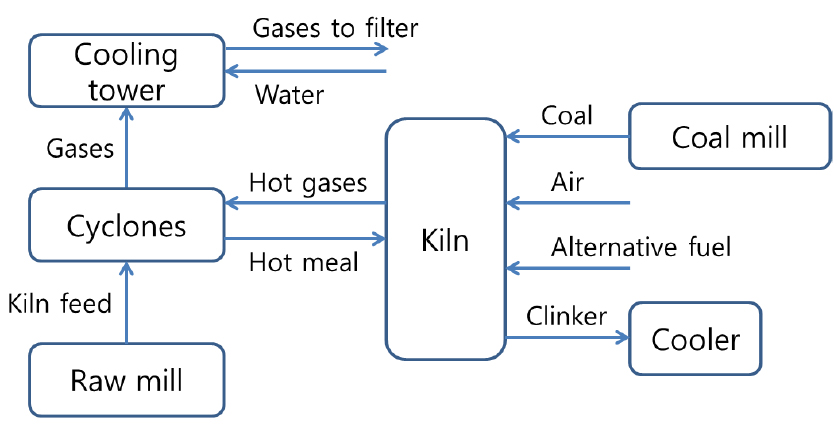

시멘트 제조 공정은 Fig. 5와 같이 광산으로부터 파쇄되어 투입되는 석회석과 부원료를 이용하여 클링커를 만드는 소성 공정이다34). 클링커는 석회석과 부원료를 혼합하여 Pre-heater로 투입한 후 탈탄산 반응을 거쳐 kiln에서의 여러 반응을 통해 생성된 액상의 반생성물을 냉각기에서 고체형태로 배출한 것이다. 이를 위한 열원은 원료투입의 역방향으로 배출되는 고온의 가스다. 반응 후 배출되는 배가스의 폐열을 이용하여 발전35)에도 쓰이며, Stack으로 배출되기 전 배가스의 온도가 높은 경우 백필터의 손상을 막고자 Spray tower를 이용하여 온도를 낮춤과 동시에 먼지를 제거한다. 또한, 순환자원의 사용증대에 따른 휘발물질의 증가는 시멘트 품질의 영향을 주거나 설비내 적분을 유발하여 설비의 마모 또는 공정에 영향을 미치기 때문에 이를 방지하기 위해 Kiln inlet 부분에 보조장치인 By-pass를 설치하여 휘발성물질을 포집한다. 포집된 휘발분은 집진장치에 포집되어 By-pass dust로써 처리한다36). 이러한 시멘트 제조 공정에 있어 여러 설비들은 탈황기술을 적용하기 용이할 것으로 판단되며, 관련 기술을 조사하였다.

3. 본 론

3.1. 탈황기술 현황

화력발전소 및 소각시설 대비 시멘트 제조 시설과 관련된 탈황 연구사례는 적다. 하지만 연료의 연소를 통해 발생되는 열을 이용한다는 유사한 공정 특성이 있어 발전소 및 소각시설 관련 탈황기술 연구 및 특허를 조사하였다.

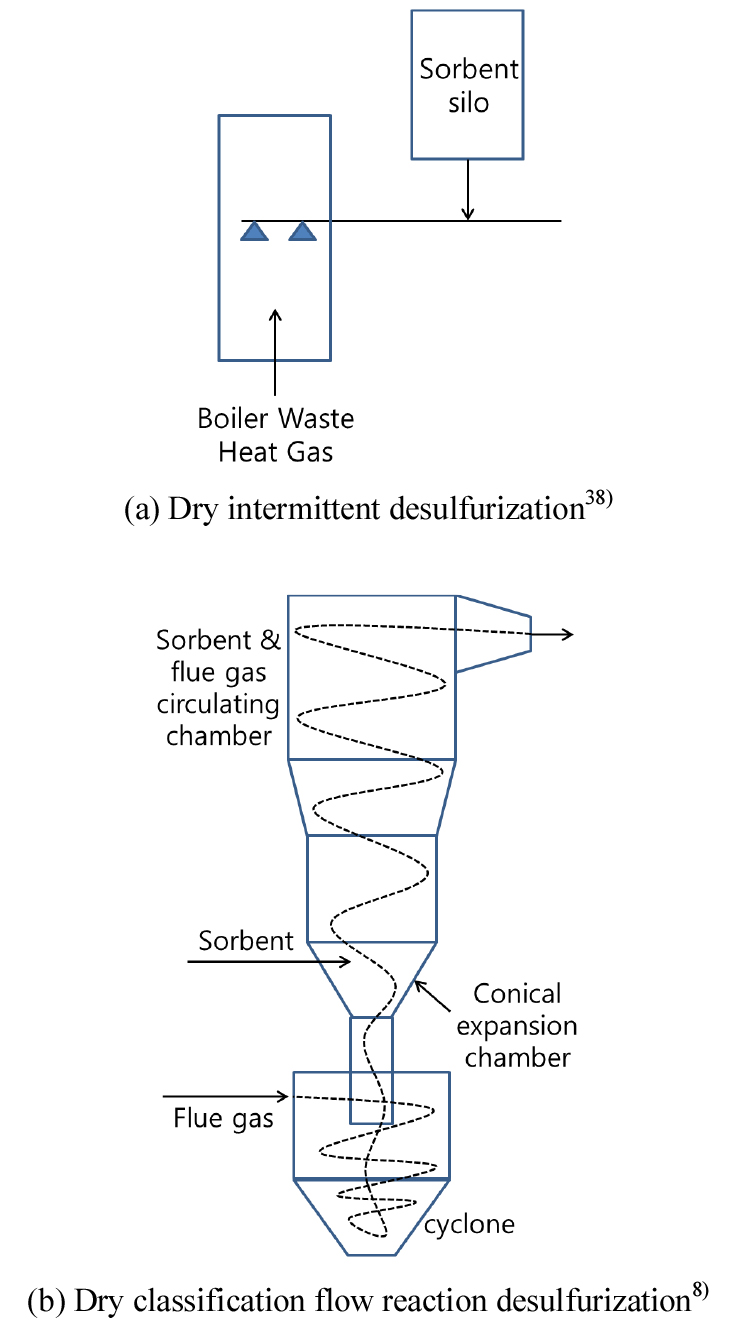

Fig. 6은 건식탈황의 특허 및 연구로써 (a)38)는 건식 간이탈황을 이용한 특허다. (a)는 습식탈황을 이용했을 때 발생되는 유량 조절용 가이드 베인의 슬러리 부착과 같은 여러 문제점을 해결하기 위한 수단으로 이용되며, 그라인더를 통해 미분화된중조(NaHCO3), 소석회(Ca(OH)2)는 반응식 식 (1)~(2)을 통해 SOx를 제거한다. 또한, 별도의 반응조가 필요없이 덕트를 반응조로 사용하기 때문에 덕트 내 배가스 폐열을 탈황제의 활성화 에너지로 이용하여 탈황을 위한 별도의 에너지사용을 저감할 수 있다. 이러한 특징으로 (a)는 습식탈황설비의 부재 또는 기존 탈황설비의 정상운전이 불가할 때 비상용 탈황설비로 활용할 수 있다.

건식탈황 (b)8)는 습식 및 반건식탈황 처리설비 대체 목적으로 연구된 분류유동 반응기술을 이용한 탈황설비이다. 설비 하단의 Cyclone chamber로 유입되는 배가스는 입자상물질이 제거 된 후 상부의 가속확산 Chamber로 유입된다. 가속확산 Chamber 입구에서 주입되는 탈황제와 균일하게 혼합 및 확산되어 Chamber 상부로 회전하며 이동하게 되며, 회전 중 반응된 생성물은 설비 상부로 배출하게 된다. 상기 연구의 탈황제의 경우 Table 2와 같은 고반응 소석회를 사용하였으며, 소석회의 비표면적, 세공용적, 세공크기 등에 따라 탈황효율이 달라진다.

Table 2.

Characteristics of high-reactive calcium hydroxide

| Ca(OH)2 | Value |

| BET surface area | 37.3 m2/g |

| Average particle diameter | 9.82 μm |

| Total pore volume | 0.181 cm3/g |

| Average pore diameter | 10.07 nm |

| CaO | 74.1 wt.% |

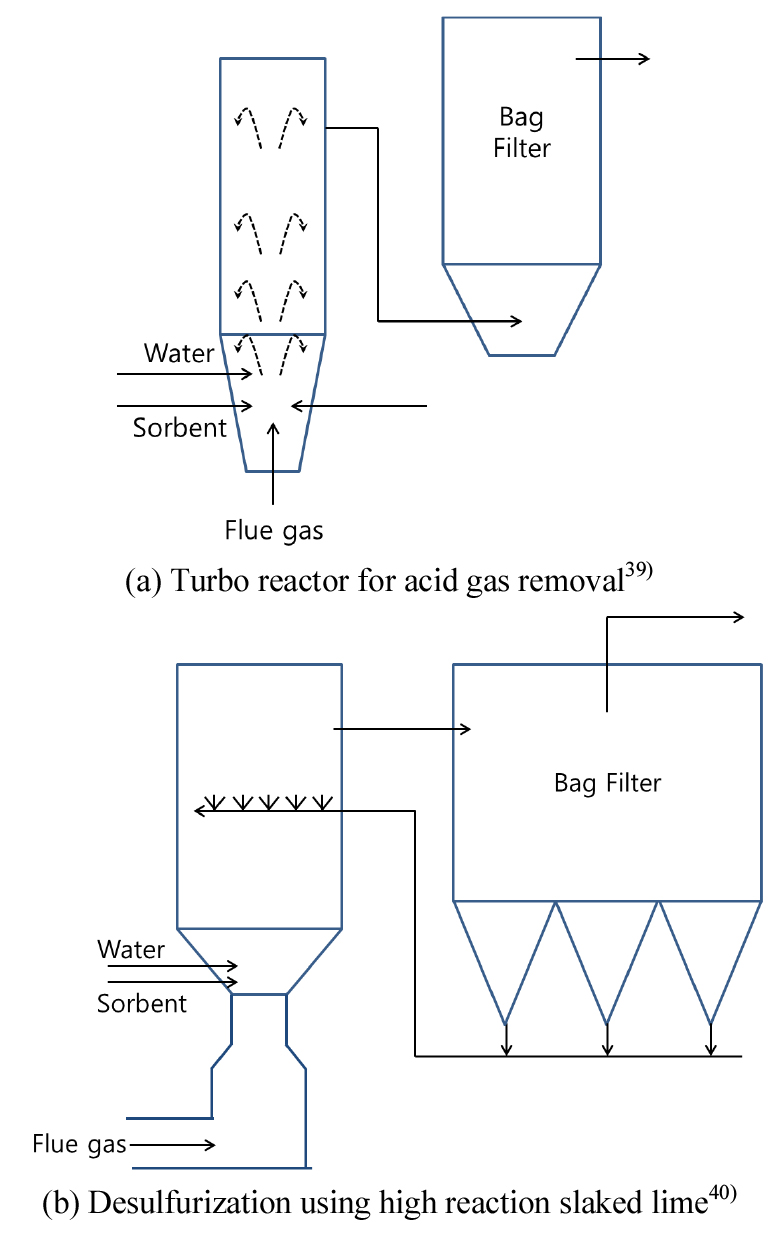

Fig. 7은 반건식탈황 관련 특허이다. (a)39)는 유입되는 배가스 중 큰 밀도를 갖는 입자를 침강박스에서 제거한 후 배가스 유속을 증가시켜주는 침강박스 상부의 벤츄리부를 지나 유동화부로 이동한다. 유동화부 진입시 압축공기 및 물과 함께 탈황제가 투입되어 유동화 방식로 탈황반응이 일어난다. 탈황제로는 소석회가 사용되며 반응은 식 (3)과 같다.

이 과정에서 수분이 응축하게 되면 순환이 잘 이루어지지 않고 반응기의 부식을 야기할 수 있어 유동화부의 온도는 200~400℃로 하여 수분의 응축방지와 최적 효율을 이끌어낸다. 반응 후 배가스는 유동화부 상단에 연결되어 있는 덕트를 통해 백필터로 이동하여 먼지 등의 이물질이 제거된 가스는 공정 또는 대기로 배출된다. 이때 배가스에 포함된 미반응 탈황제는 중력에 의해 집진기 하부로 쌓여 다시 유동화부로 재순환된다.

특허 (b)40) 또한 (a)와 유사한 방식이나, (b)는 고반응 소석회를 사용하며, 백필터에서 포집된 탈황제가 백필터를 통과하는 배가스에 다시 한번 탈황반응을 야기하는 공정이다. 따라서 백필터에 새로운 탈황제가 끊임없이 포집되도록 오프 라인 클리닝(Off line cleaning) 방법을 이용하여 황산화물 농도, 탈황제 주입량, 제거 효율 등을 고려하여 탈진 주기를 설정하는 것이 중요하다.

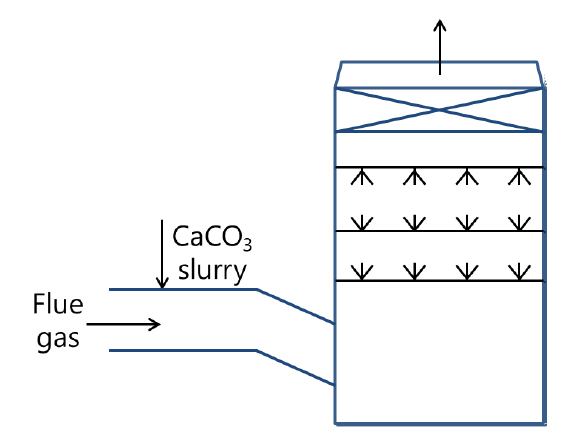

Fig. 841)은 탈황 슬러리를 하방으로 분하여 낮은 체공시간으로 인해 탈황효율이 떨어지는 일반적인 습식탈황설비의 문제점을 해결하기 위한 특허이다. 상기 특허는 탈황슬러리와 연소가스의 반응속도 및 반응 효율을 향상시켜 운전효율 증대를 목적으로 한다. 이를 위해서 흡수탑으로 연결되어 있는 덕트 내부로 이동하는 배가스에 액상 또는 슬러리상의 흡수처리제를 노즐을 통해 미세 분무한다. 이를 통해 흡수처리제의 비표면적을 증가시켜 탈황을 보다 확실하게 실행하고 2차로 흡수탑을 통해 다중 탈황을 진행한다.

Fig. 942)는 공정생성물을 활용한 탈황법이다. 제철공정에서 제선 및 제강공정에 사용되는 생석회를 제조하기 위해 석회석을 공기가 차단된 상태에서 가열하여 탈탄산 시킨다. 탈탄산 과정에서 생성된 석회 소성 슬러지, 분석회, 소석회와 물을 교반하여 제조한 탈황제를 흡수탑을 이용한 습식탈황에 이용한다. 위와 같이 석회석 부산물을 이용하여 탈황제를 제조함으로써 폐기물 배출량 감소 및 분쇄공정의 생략으로 에너지절감이 예상된다.

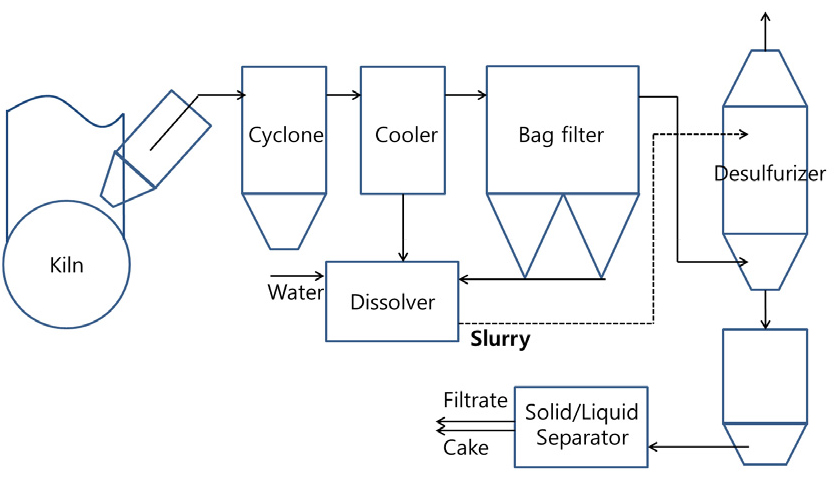

Fig. 1043)은 시멘트 제조 공정에서 Cl By-pass설비를 이용하여 배출되는 가스의 Dust를 이용한 탈황 특허이다. Cl By-pass에서 나오는 배가스는 사이클론 및 백필터 등의 집진설비를 지나 배출되며, 이 과정에서 포집된 Dust는 석회석을 원료로 하는 공정의 부산물이기 때문에 탈황제로 사용되는 Ca계열의 화합물이 존재한다. 포집된 Dust는 용해조에서 물과 혼합되어 탈황제로써 탈황설비에 분사되어 배가스를 탈황시킨다. 탈황반응이 완료된 슬러리는 이수석고를 포함하고 있기 때문에 고액분리 설비를 통해 탈수 석고 케이크를 시멘트 제조 공정에 사용한다.

위와 같이 공정내 부산물을 이용하여 탈황을 하기 위해서는 부산물을 탈황제로의 사용 가능성을 살펴볼 필요성이 있다. Table 3은 조사 문헌의 CKD44)(Cement kiln dust)와 CBPD45,46)(Cement kiln by-pass dust)이다. 아래의 표와 같이 CKD 및 CBPD는 공정부산물임에도 비교적 높은 CaO 함량으로 탈황제로서 사용 가능할 것으로 판단되며, Table 3의 D시설과 같이 CBPD의 CaO 함량이 낮은 경우 CBPD와 혼합하여 탈황효율을 올릴 수 있는 습식탈황법을 이용하여 재활용할 수 있을 것으로 보인다.

Table 3.

Composition of CKD and CBPD

| Components (%) | Cement kiln dust | Cement by-pass dust | ||

| A | B | C | D | |

| CaO | 49.30 | 52.72 | 63.76 | 27.40 |

| K2O | 2.18 | 0.11 | 2.99 | 33.10 |

| Fe2O3 | 2.89 | 0.54 | 2.76 | 1.04 |

| Al2O3 | 4.24 | 1.09 | 3.57 | 1.74 |

| MgO | 1.14 | 0.68 | 1.93 | 0.77 |

위와 같은 탈황기술을 적용하기 위한 기본적인 설비는 기존 시멘트 제조 공정에서 이용되고 있기 때문에 별도의 반응기 설치가 크게 필요한 것이 아니라면 기술 활용이 용이할 것으로 보인다. 탈황제의 경우 소개된 건식 또는 반건식탈황법은 설비 개조와 공정이 비교적 간단하지만, 탈황제의 반응성을 위해 Ca(OH)2를 사용하였기에 CaCO3 사용 대비 경제성이 떨어질 것으로 예상된다. 이에 반해 습식탈황은 공정이 복잡하고 탈황 후 생성되는 슬러리 처리 등과 같은 추가적인 설비 투자가 필요할 것으로 보인다. 하지만, 탈황제 부분에서 석회석 자체의 반응성 보다는 슬러리화 했을 때의 pH 및 입자 크기가 효율에 영향을 주는 것으로 보여지기47) 때문에 석회석 조달 용의성과 더불어 공정부산물의 탈황제화 가능성48)을 통한 경제성을 확보할 수 있을 것으로 보인다.

3.2. 시멘트 제조 공정에서의 탈황기술 적용 방안

앞서 소개된 탈황기술을 시멘트 제조 공정에 적용하고자 Case에 따른 탈황기술 적용 방안을 모색하였다. 또한, 공정부산물의 탈황제화 가능성을 살펴보고자 하였으나, 관련 문헌이 미미할 뿐만 아니라 국내 시멘트 제조 공정에서 발생될 수 있는 부산물 대비 문헌에서의 공정부산물 다양성이 부족하였다. 이에 따라 본 연구에서는 시멘트 제조 공정부산물을 선정 및 분석하여 그 결과를 바탕으로 탈황제화 가능성 평가를 진행하였다.

탈황기술을 시멘트 제조 공정에 적용하기 위한 방안으로써 몇 가지 Case를 도출하여 Fig. 11에 나타내었다. Case. 1은 Spray tower을 활용하는 방안이다. 기존에 분사하던 물대신 탈황제 슬러리를 분사하여 배가스 중 SOx를 포집한다. 분사되어 Spray tower 하부로 모이게 되는 슬러리를 다시 분사하여 재사용 할 수 있기도 하며, 세정탑 하부에 공기 또는 산소를 불어넣어 주어 이수석고를 생산하면 시멘트의 제조 원료로 사용하여 원가 절감도 가능할 것으로 보인다. 이 방안은 기존 설비를 이용하고 습식탈황법인만큼 효율이 좋은 장점이 있지만, 탈황공정으로 발생되는 석고슬러리 슬러리 처리와 같은 부가적인 설비가 추가로 설치되어야 한다. Case. 2는 반건식탈황법을 적용한 방안이다. 공정에서 이용되는 백필터를 활용하여 물과 함께 분사되는 탈황제 및 반응 생성물을 포집함과 동시에 포집된 Dust를 재순환하여 미반응 탈황제와 함께 탈황을 진행한다. 습식탈황법 대비 추가 설치되는 설비가 비교적 간단할 것으로 판단되나, 물과 함께 분사되어 점성을 갖게 되는 탈황제가 백필터의 압손을 야기할 수 있다는 문제점이 있을 것으로 보인다. Case. 3은 건식탈황적용 방안이다. 건식탈황법은 탈황제만을 분사하기 때문에 설비 개조비용이 가장 적고 공정이 간단할 것으로 기대된다. 탈황을 위해 분사된 탈황제는 배가스와 함께 이동하여 백필터에서 포집되며, 포집된 탈황제는 재투입하여 반응되지 못한 탈황제의 추가적인 반응을 야기할 수 있다. 하지만, 관련 조사에서 석회석의 낮은 반응성을 향상시키기 위해서 고반응 Ca(OH)2를 탈황제로 사용하는 것으로 보아 높은 효율을 기대하기 어려울 것으로 보이며, 탈황효율 향상을 위해서는 탈황제에 관한 추가적인 연구개발이 필요할 것으로 판단된다. Case. 4는 Cl By-pass에서의 탈황기술 적용 방안이다. Cl By-pass로 유입되는 Fresh air에 탈황제를 분사하여 탈황을 진행하며, Cyclone을 통해 포집된 탈황제를 재투입하는 방안이다. 이 방안은 Cl By-pass 뿐만 아니라 Cyclone이 위치한 다른 공정 부분에서 같은 원리로 사용할 수 있을 것으로 판단된다. 짧은 반응 시간을 Cyclone을 통해 높일 수 있으나, 건식탈황법의 경우 효율이 낮을 수 있고 반건식탈황법의 경우 Cyclone에 적분이 생길 수 있는 문제점이 있을 것으로 보인다.

탈황제화 평가의 경우 시멘트 제조를 위해 발생되는 공정 내부 부산물(Inner By-product) 5가지와 외부의 부산물(Outter By-product) Sample 3가지를 선정하였다. 선정된 Sample은 Fig. 12와 같다. Sample은 탈황제로서 사용 가능성을 확인하기 위해 XRF(X-ray fluorescence)는 Table 4, XRD(X-ray Diffraction) 정량 분석을 진행하여 Table 5 및 Fig. 13에 나타내었다. XRF분석은 Malvern Panalytical사의 AXIOS을 이용하였고 XRD분석은 Malvern Panalytical사의 X’PERT3을 이용하여 분석하였다.

Table 4.

XRF of cement process by-products

Table 5.

XRD of cement process by-products

Table 4의 XRF분석 결과 No. 5를 제외한 Sample에서 모두 40%이상의 CaO 함량을 확인하였다. 공정부산물을 Inner By-product에서는 CaO 함량이 No. 1이 47.81%로 가장 높았으며, Outter By-product에서는 No. 7이 65.09%로 가장 높았다. No. 8의 경우 55.34%의 CaO 함량을 지니고 있으나, SO3가 23.97%로 석고 함량이 높을 것으로 판단된다. Table 5의 XRD 분석 결과 No. 1, 3, 8을 제외한 나머지 Sample에서 70%이상의 CaCO3을 확인할 수 있었으나, No. 2, 4, 5, 6의 Sample에서 Dolomite(CaMg(CO3)2)의 함량이 높은 것을 볼 수 있다. Dolomite는 CaCO3대비 용해속도가 낮으며, SOx 제거 반응에서 불활성 알칼리 물질로 작용하여 탈황제로써 적합하지 않다. No. 3은 타 Sample 대비 높은 CaO 함량을 나타내었으나, XRF 분석 대비 낮은 CaO 함량을 보여준다. 이는 No. 3의 경우 공정 내부에서 광물화되어 배출되었기 때문으로 판단된다. No. 8 Sample은 XRF 분석에서 예측했듯이 무수석고의 함량이 높은 것을 확인할 수 있다. No. 1은 CaCO3함량은 낮지만, CaCO3보다 반응성이 좋은 Ca(OH)2 함량이 높아 탈황제로 적합할 것으로 보인다. 이를 통해 탈황제로써 가장 가능성이 높은 Sample은 No. 1, 7이다. 하지만, No. 7의 경우 공정 외부 부산물으로 운반비 등의 문제로 경제성이 No. 1보다 떨어질 것으로 보여 No. 1 Sample이 탈황제로 사용하기 가장 적합할 것으로 판단된다.

위의 언급된 탈황 기술들을 모색해 봤을 때 Case. 1적용이 가장 적합할 것으로 보인다. Case. 1의 경우 기존 설비를 이용할 수 있으며, 습식탈황법으로 제거 효율이 가장 높을 것으로 보인다. 또한, Fig. 8의 다중탈황 기술 적용을 통해 제거 효율 극대화 및 Fig. 10와 같이 공정부산물의 탈황제화를 적용하여 추가적인 효율 증대와 함께 설비 운영비를 절감 할 수 있을 것으로 판단된다.

탈황제의 경우 주성분인 석회석을 원료로 이용하는 공정 특성상 탈황제 수급이 비교적 쉬울 것으로 보이며, 공정부산물을 선정 및 분석하여 이용하면 충분히 이점을 가져갈 수 있을 것으로 보인다. 탈황법의 현장 적용 또한, 본문에서는 개략적인 적용방법을 모색하였지만, 그 외의 공정 환경에 맞는 적용 방안을 모색해 보기에 어렵지 않을 것으로 보인다.

시멘트 업계 전반에 걸친 합성수지 및 순환원료 사용 증대로 인한 미래의 설비와 공정 환경 변화로 인한 가스 조성 변화가 예측되지 못하는 상황이다. 빠르게 강화되는 환경규제가 앞으로 어떻게 변화될지 모르는 상태에서 이러한 대비방안을 미리 모색해 보는 것이 필요할 것으로 보이며, 관련 기술 연구 개발 및 대응에 관하여 시멘트 업계의 노력이 필요할 것으로 보인다.

4. 결 론

전세계적으로 환경문제가 대두됨에 따라 지속가능한 발전 및 환경규제가 강화되고 있으며, 시멘트 산업도 이러한 문제에 대응하기 위한 방안의 강구가 필요한 상황이다. 하지만 소각장 및 발전소 대비 시멘트 공정과 관련된 탈황연구는 아직까지는 미미한 실정이다. 이에 본 연구에서는 강화되는 환경규제에 맞춰 시멘트 공정 환경 변화에 따라 문제가 될 수 있는 배가스 중 SOx에 대한 대응 방안을 모색해보기 위해 탈황 관련 설비 및 기술에 대해 조사하였으며, 이를 시멘트 공정에 적용할 수 있는 방안을 검토하였다.

시멘트 제조 공정은 열을 이용한 공정으로써 열분포가 다양하여 탈황공정에 사용되는 열원을 비교적 쉽게 조달할 수 있을 것으로 판단된다. 또한, 기존의 탈황 기술을 적용하는데 있어 이미 운영중인 설비를 활용하기에 유용할 것으로 보인다. 탈황제의 경우 석회석이 시멘트 제조 공정에 원료로 사용되고 있기 때문에 공정부산물을 탈황제로 사용하기에 유리한 조건을 가지고 있다. 이에 시멘트 제조 시설에서 발생될 수 있은 공정부산물을 분석 및 평가함으로써 탈황제로의 활용 가능성을 파악해 보았으며, 검토결과 일부 공정부산물의 경우 탈황제로 사용 가능할 수 있을 것으로 판단된다. 또한, 기존 공정에 탈황 기술을 적용할 수 있을 방안을 다각도로 모색하여 Case. 1이 가장 적합하다고 판단되나, 기술 적용을 위해서는 기존 Spray tower에 맞는 L/G비, 탈황제 특성 등 각 공정에 맞는 추가적인 연구가 필요할 것으로 보인다.