1. 서 론

2. 실험 방법

2.1. 실험재료

2.2. 실험과정

2.3. 소성 조건

2.4. 열중량 분석

2.5. 광물 특성 분석

2.6. 소성성 분석

3. 결과 및 고찰

3.1. 원료 특성 분석

3.2. 혼합원료 특성 분석

3.3. 클링커 특성 분석

4. 결 론

1. 서 론

세계 시멘트 산업의 온실가스 배출량은 매년 증가하여 2021년 약 29억 톤의 이산화탄소가 배출되고 있다1). 한국은 시멘트 산업에서 3,900만 톤의 온실가스가 배출되고 있으며, 이는 철강 및 석유화학 산업에 이어 3번째로 많은 수치이다2).

시멘트 제조를 위해서는 반제품인 클링커를 먼저 제조해야 하며, 클링커는 석회석, 규석, 점토 및 철질 원료들을 적절히 혼합한 후 소성하여 제조한다. 이때 석회석은 약 90 %가 사용되며, 나머지 원료들이 10 %를 구성한다. CaCO3가 주성분인 석회석은 고온에서 열분해 되어 CO2가 발생하며, 이때 시멘트 제조과정에서 발생되는 총 온실가스 발생량 중 약 60~65 %를 차지한다. 즉 세계 시멘트 산업의 온실가스 발생량 중 약 15.8~17.1억 톤이 석회석으로부터 기인하는 것이다. 따라서 시멘트 산업의 온실가스 감축을 위해서는 비탄산 CaO 원료를 사용한 석회석 대체 기술개발이 선행되어야 한다.

제철·제강 공정 부산물인 슬래그류는 비탄산 CaO 성분을 함유하여 석회석 대체가 가능하며, 이에 따라 온실가스 발생량 감축에도 기여할 수 있다3,4). 특히 일관제철 공정에서 발생하는 슬래그류는 CaO 함량이 높아 석회석 대체원료로 충분히 활용할 수 있다. 최근까지 슬래그류는 클링커용 대체원료로 큰 관심이 없었으나, 최근 비탄산 CaO 함량이 높은 슬래그류는 석회석 치환용으로 다수 연구되고 있다. 일부 연구자들은 슬래그 사용에 따라 클링커 광물 특성이 변화되지 않는다고 하였으며, 소성온도를 1320~1350 ℃로 낮출 수 있다고 하였다5,6). 이미 일부 슬래그류는 NSP 킬른에서 대체원료로의 사용 가능성 파악을 위해 시험되었으며, 기존 클링커·시멘트와 유사한 성능이 발현되었다7).

본 연구에서는 석회석 대체량 증가를 위한 기초연구로, CaO 함량이 높은 일관제철소 발생 슬래그류(고로괴재슬래그, 전로슬래그, KR슬래그 및 정련슬래그)와 시약 원료를 사용하여 클링커를 제조하였다. 이때 슬래그 사용량에 따른 혼합원료(Raw mix)의 배합 특성과 클링커 특성을 분석하였다.

2. 실험 방법

2.1. 실험재료

시멘트 클링커를 제조하기 위해 시약원료를 사용하였으며 CaCO3를 대체하기 위해 슬래그류를 사용하였다. 시약원료로는 CaCO3(JUNSEI Chemical, Japan), SiO2, Al2O3 및 Fe2O3(SAMCHUN chemical, Korea)를 사용하였으며 슬래그류는 국내 P사의 고로 괴재 슬래그(Air Cooled-Blast Furnace slag, BF slag(P))와 전로 슬래그(Basic Oxygen Furnace slag, BOF slag(P)) 및 H사의 고로 괴재 슬래그(BF slag(H)), KR 슬래그(Kambara Reactor slag, KR slag(H)) 및 정련 슬래그(Ladle Furnace slag, LF slag(H))를 사용하였다. X-선 형광분석(Supermini200, Rigaku, Japan) 및 에틸렌글리콜법을 통해 슬래그류의 화학분석을 진행하였으며 분석된 결과는 산화물로 표시하여 Table 1에 나타냈다. 이를 통해 슬래그를 CaCO3 대체를 위한 비탄산염 원료로 혼합 사용하였다.

Table 1.

The chemical composition of slag

Table 2는 각 혼합원료의 배합비율과 클링커 모듈러스를 나타내었으며, CaO 함량은 35 % 이상 분포하여 CaCO3 시약을 대체하기에 대부분 준수하나, 슬래그 종류에 따른 Fe2O3와 Al2O3 함량의 차이가 발생하여 화학 성분을 고려하여 CaCO3 대체율을 가장 높일 수 있는 조건으로 혼합하였다. 이때, 혼합 슬래그(P)는 BF slag(P) 73.5 %, BOF slag(P) 26.5 %이며 혼합 슬래그(H)는 BF slag(H) 58.5 %, KR slag(H) 31.5 % 및 LF slag(H) 10.0 % 수준으로 혼합하였다. CaCO3 대체율은 3, 6, 9 및 12 %으로 설정하였으며, Table 2의 클링커 모듈러스 중 LSF는 석회포화도, Lime Saturation Factor, SM는 규산율, Silica Modulus (2), IM은 철률, Iron Modulus (3)을 의미하며 아래 식을 통해 도출하였다8).

Table 2.

The mix proportions of the raw materials

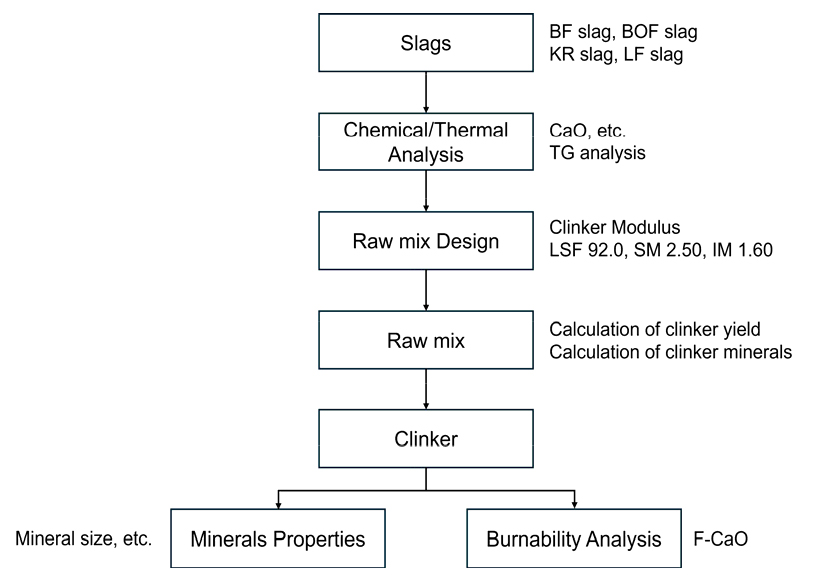

2.2. 실험과정

슬래그는 Jaw Crusher(J-JC, JISICO, Korea) 및 Pulverizer mill(J-NDM95, JISICO, Korea)를 사용하여 3 mm 이하 수준으로 조분쇄하였다. Disc mill(RM1000, Rocklabs, New Zealand)를 통해 평균입도 60 μm 이하 수준으로 미분쇄하였으며 Table 2의 배합비에 맞춰 혼합원료를 제조하였다. 제조한 혼합원료는 Bogue 계산식과 강열감량을 통해 산출한 추정 광물 생성량과 클링커 수율을 계산하였으며, Ball mill(HT-1000, Han Tech, Korea)를 사용하여 30분간 혼합하였으며 정제수와 30 %로 혼합하여 25 g의 성구를 제조하였다. 제조한 성구는 100 ℃ 조건에서 항량 건조하였으며 조건별 최고 소성온도로 전기로(HT-1630FL, Han tech, Korea)에서 소성 후 급냉하여 시멘트 클링커를 제조하였다. 실험과정은 Fig. 1에 나타내었다.

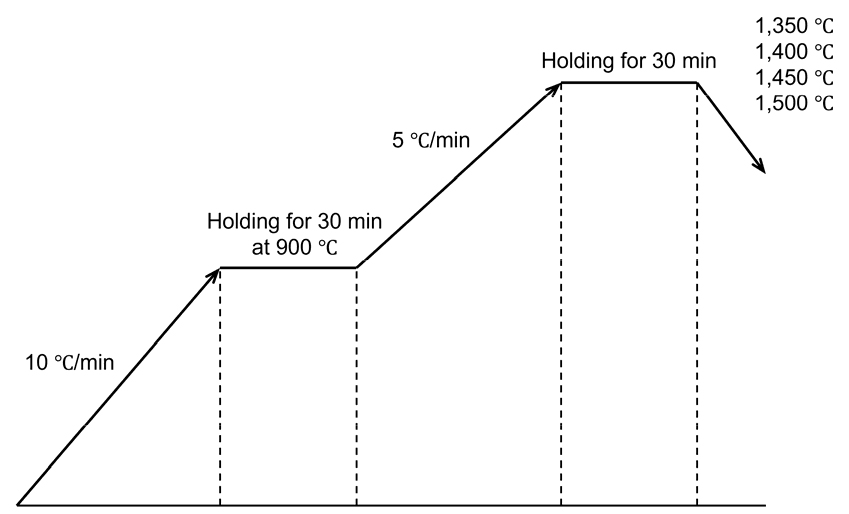

2.3. 소성 조건

Fig. 2에 나타낸 것과 같이 시멘트 클링커의 소성은 900 ℃까지 승온속도를 10 ℃/min으로 하였으며 탈탄산 과정을 위해 900 ℃에서 30분 유지 후 최고 온도까지 5 ℃/min으로 승온하였다. 최고 소성온도는 소성성 시험을 위해 1,350 ℃에서 1,500 ℃까지 50 ℃씩 나누어 4개 조건으로 설정하였다. 소성을 완료한 클링커는 1,350 ℃에서 로출 후 실험실 조건에서 급냉하여 클링커를 제조하였다.

2.4. 열중량 분석

슬래그류와 혼합원료의 발열 및 흡열 반응으로부터 구성물질을 분석하기 위해 열중량 분석(STA8122, Rigaku, Japan)을 진행하였다. 미분쇄한 시료는 Alumina 도가니를 사용하여 질소(N2) 분위기에서 1000 ℃까지 10 ℃/min으로 가열하였다.

2.5. 광물 특성 분석

슬래그의 구성 광물 결정구조 분석을 위해 X-선 회절분석(D8 Advance, Bruker, Massachusetts)을 진행하였으며 분석조건은 2theta 10~80 deg, 40 kV, 40 mA, 3,000 step으로 측정시간은 0.5 s/step으로 설정하였다. 클링커의 광물상 관찰을 위해 광학현미경(DSX510, Olympus, Japan)을 사용하였으며 에폭시 레진과 경화액을 2:1 비율로 혼합하여 클링커를 마운팅하고 24시간 동안 상온에서 경화 후 탈형하였다. 마운팅 시편은 샌드페이퍼를 사용하여 #600, #1200, #2400 및 #4000까지 순차적으로 표면 연마를 진행하였다. 이후 6 μm, 3 μm 및 1 μm의 다이아몬드 연마액과 연마포를 사용하여 미세 연마를 실시하였으며, 연마를 완료한 시편은 0.1 N HCl 용액으로 10초간 에칭을 진행하였다.

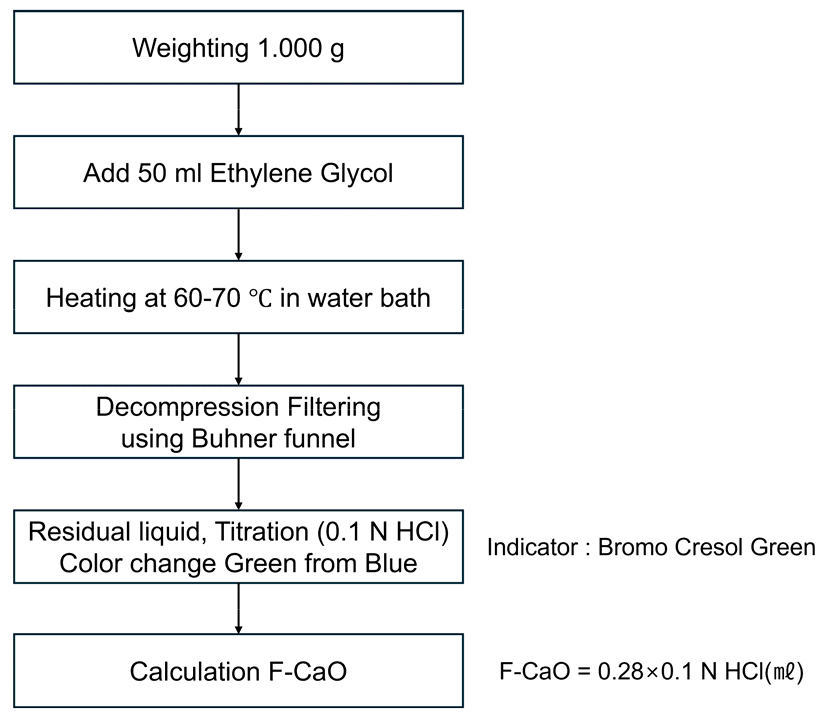

2.6. 소성성 분석

혼합 슬래그 사용 클링커의 소성성 분석을 위해 Polysius의 소성성 지수를 채택하였으며, 소성성 지수(BI, Burnability Index)은 최고 소성온도를 1,350~1,500 ℃ 구간에서 50 ℃씩 나누어 조건별로 소성한 시멘트 클링커의 미반응 CaO(F-CaO)를 측정하여 아래 식에 대입하여 계산한다. F-CaO 측정을 위해 에틸렌글리콜법에 의해 측정하였으며 실험방법은 Fig. 3에 나타냈다.

a = F-CaO at 1,350℃, b = F-CaO at 1,400℃

c = F-CaO at 1,450℃, d = F-CaO at 1,500℃

3. 결과 및 고찰

3.1. 원료 특성 분석

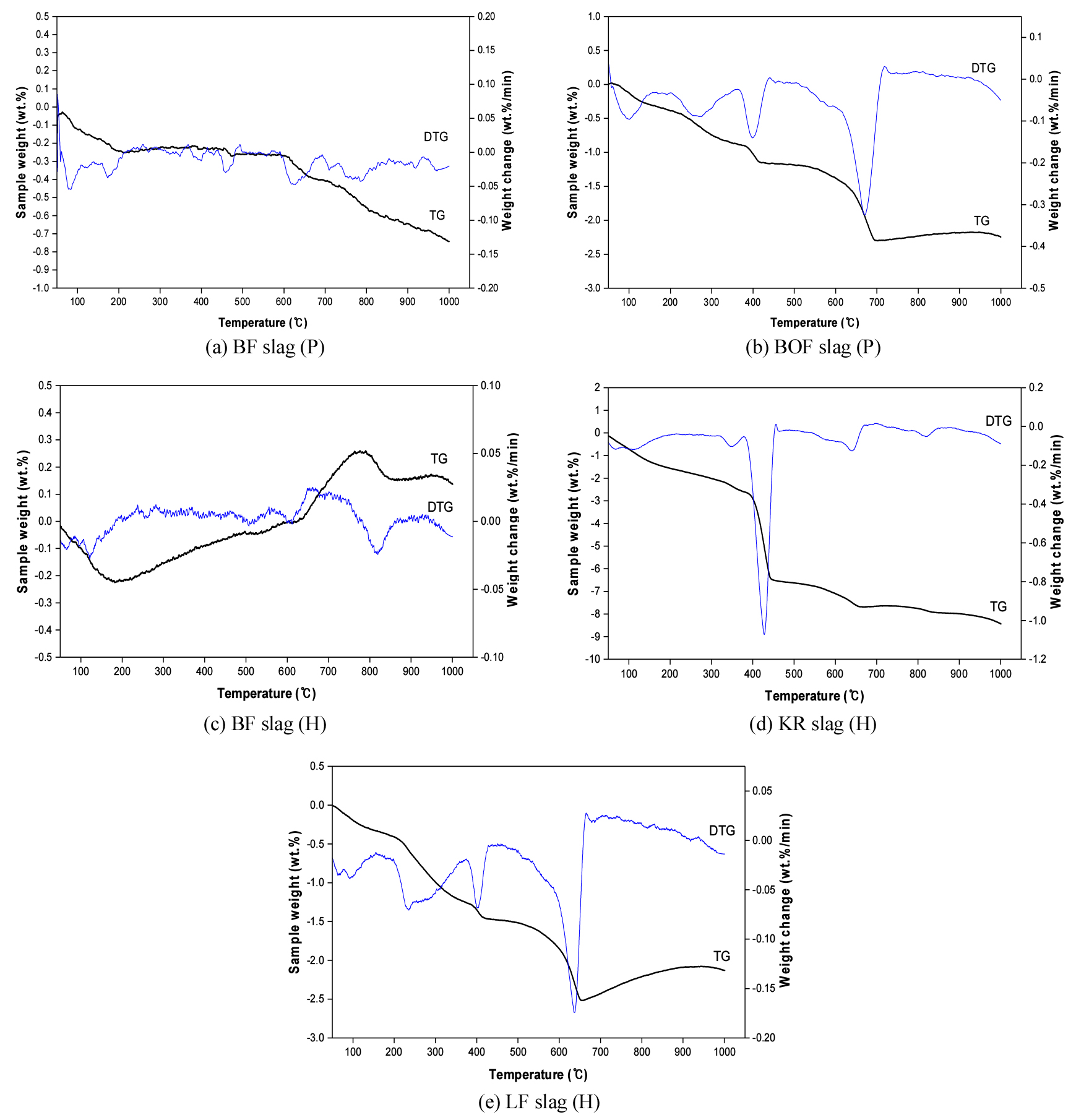

슬래그류의 열중량 분석(TG-DTG) 결과를 Fig. 4에 나타내었으며, 상온에서 1,000 ℃까지 열분석을 실시하였다. BF slag 및 BOF slag(P) 등의 중량 감소는 거의 발생치 않았으나, KR slag(H)는 상당량의 중량 감소가 발생하였다. 이는 KR slag(H)에 free-CaO가 일부 존재하여 대기 중의 수분과 반응한 후 Ca(OH)2가 생성되고, 이후 일부 Ca(OH)2가 대기 중의 CO2와 반응하여 CaCO3로 변화되었기 때문이다9). 즉 Ca(OH)2와 CaCO3의 열분해 과정에서 중량 감소가 발생하였을 것으로 추정되었다.

Table 3는 열분석 결과에서 얻어진 온도 영역별 중량 감소율이며, 350~450 ℃의 중량 감소는 Ca(OH)2의 분해에 기인(Ca(OH)2 → CaO + H2O↑)하는 것으로, 550~800 ℃의 중량 감소는 CaCO3의 분해에 기인(CaCO3 → CaO + CO2↑)으로 알려져있다8). KR slag(H)를 제외한 모든 슬래그는 350~450 ℃의 중량 변화율이 0.5% 이내로 큰 중량 변화가 발생치 않았다. 또한 550~800 ℃의 중량 변화율도 1%를 상회하지 않아 슬래그에 존재하는 CaO는 소량 탄산화되었으나, 대부분 비탄산 상태라는 것을 확인할 수 있었다. 하지만 KR slag(H)는 350~450 ℃의 중량 감소율이 –4.09 %이었으며, 이는 Fig. 4에서 언급한 바와 같이 Ca(OH)2의 분해에 기인한다고 판단하였다.

Table 3.

Weight loss rate of slag as temperature range (Unit : %)

| Temperature range | 350-450 ℃ | 550-800 ℃ |

| BF slag (H) | +0.05 | +0.27 |

| LF slag (H) | -0.28 | -0.59 |

| KR slag (H) | -4.09 | -0.97 |

| BF slag (P) | -0.01 | -0.29 |

| BOF slag (P) | -0.30 | -0.99 |

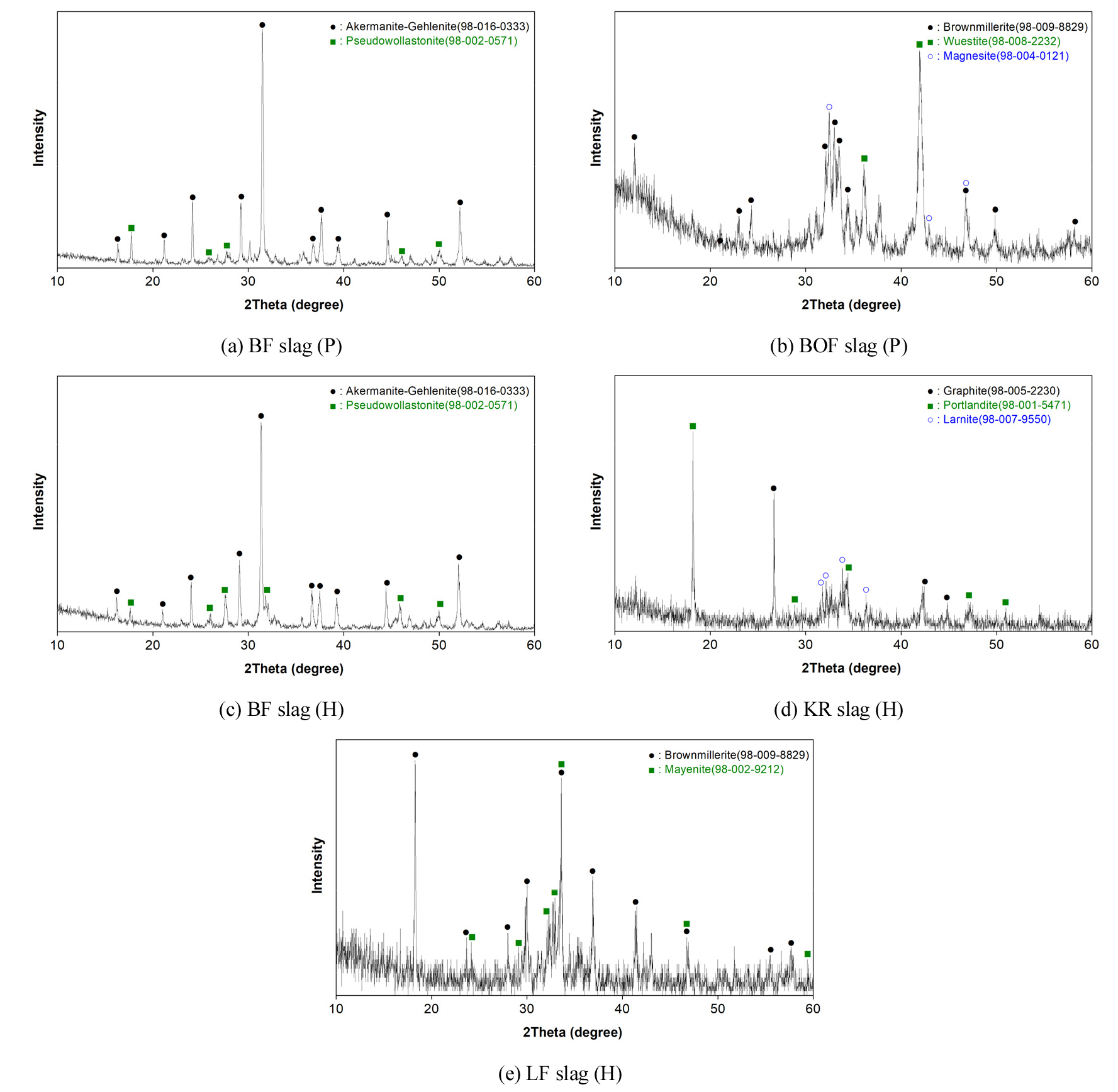

Fig. 5는 슬래그류의 XRD 분석 결과를 나타낸 것으로 BF slag(P)와 BF slag(H)는 gehlenite(2CaO·Al2O3·SiO2), Pseudowollastonite(CaO·SiO2) 및 akermanite (2CaO·MgO·2SiO2) 등의 광물로 구성되어 있으며 대부분의 CaO는 광물형태로 존재하며 이는 Table 1의 F-CaO 결과와 유사한 경향을 나타내는 것으로 확인하였다. KR slag(H)는 portlandite(Ca(OH)2), calcite(CaCO3) 및 larnite(2CaO·SiO2) 등의 광물로 구성되어 있으며 이는 Fig. 4와 Table 3에서의 온도 구간별 중량감소율과 비교하였을 때, CaO가 Ca(OH)2와 일부 탄산염 형태로 존재하는 것과 동일한 결과로 확인되었다.

3.2. 혼합원료 특성 분석

혼합 슬래그 사용 클링커의 4대 광물 생성량을 계산하기 위해 Bogue 식을 이용하였으며, 클링커 배합비율은 Table 2에 나타낸 바와 같이 진행하였다. 클링커 광물 생성량은 Table 4와 같이 CaCO3 대체율이 높아질수록 감소하는 경향을 나타내었으며, 이는 슬래그 내 CaO, SiO2, Al2O3, Fe2O3 등의 주요성분 외에 MgO, Na2O, K2O 등의 미량의 성분들은 Bogue 계산식에 포함되지 않기 때문이다8). 광물 생성량은 12 % 대체 기준 MS(P) 98.27 %, MS(H) 98.00 %으로 클링커 C 대비 최대 2 %까지 감소하는 것으로 계산된다. Alite 함량은 클링커 C(57.02 %) 대비 MS(P) 56.04 %, MS(H) 55.89 %이며 belite는 클링커 C(23.14 %) 대비 MS(P) 22.74 %, MS(H) 22.67 % 수준으로 감소한다. 이와 같은 클링커 광물 생성량 감소는 클링커 시멘트 물성에 압축강도 하락 및 응결 지연 등의 영향을 줄 것으로 추정된다10).

C4AF : Ferrite, C3A : Aluminate, C3S : Alite, C2S : Belite

Table 5는 혼합원료의 강열감량을 통한 클링커 수율을 계산한 것으로 혼합 슬래그의 CaCO3 대체율이 증가할수록 클링커 수율도 증가하였으며, 이는 CaCO3 사용량 감소에 따라 탈탄산 과정에 발생하는 CO2 또한 감소하기 때문이다. 클링커 C의 계산 수율은 64.16 %이며 CaCO3 12 % 대체 기준 MS(P)-12 69.69 %, MS(H)-12 69.29 %으로 혼합 슬래그 사용 시에 최대 5.53 %까지 증가하였다. 그러나 슬래그 사용 시 클링커 수율 뿐만 아니라 클링커 광물 함량 감소 등을 고려하여 추가적인 연구가 필요한 것으로 판단된다.

Table 4.

Calculation of clinker minerals production ratio

Table 5.

Calculation of clinker yield ratio

| Sample | Replacement ratio | Clinker yield ratio (wt.%) |

| C | 0 | 64.16 |

| MS(P)-3 | 3 | 65.54 |

| MS(P)-6 | 6 | 66.93 |

| MS(P)-9 | 9 | 68.31 |

| MS(P)-12 | 12 | 69.69 |

| MS(H)-3 | 3 | 65.44 |

| MS(H)-6 | 6 | 66.72 |

| MS(H)-9 | 9 | 68.01 |

| MS(H)-12 | 12 | 69.29 |

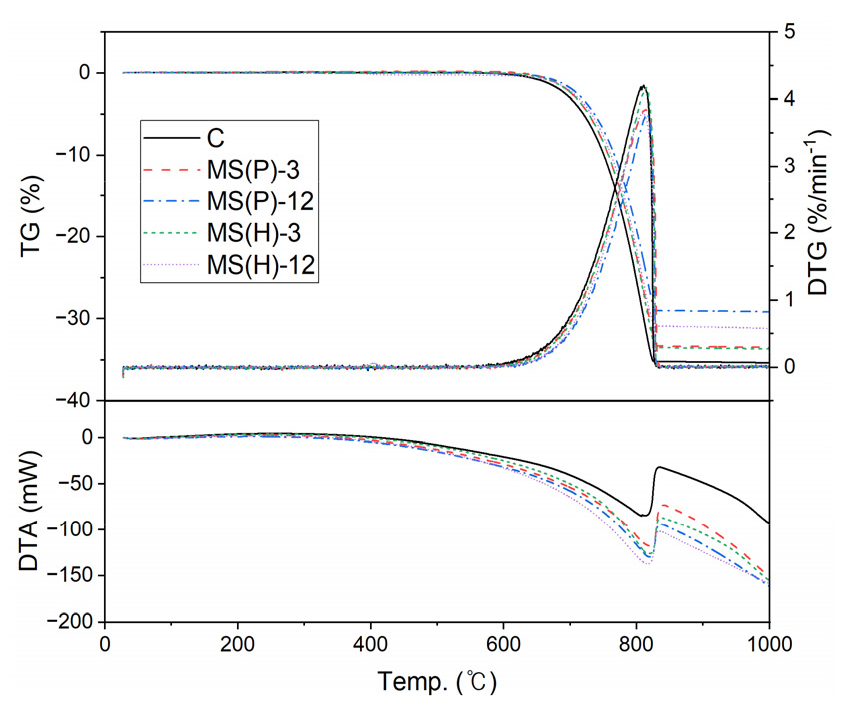

Fig. 6는 혼합원료의 열중량 분석 결과를 나타내었으며, Table 6는 Fig. 5의 결과와 Table 5의 혼합원료의 클링커 수율 계산치와 비교한 결과이다. 혼합 슬래그 사용량이 증가할수록 열중량 감소율은 감소하였으며 1,000 ℃ 이상에서 탈탄산 과정 등에 의한 중량 변화가 발생하지 않는다고 가정할 경우, 클링커 수율은 MS(P)-12 70.85 %, MS(H)-12 68.81 %으로 측정되었다. 즉, 혼합 슬래그 사용량이 증가할수록 클링커 수율 또한 증가하며 Table 5의 예측치와 1 % 이내의 차이를 나타내어 동일한 경향을 확인하였다. 또한 CaCO3의 열중량 감소율 변화는 발생하는 CO2가 감소하는 것을 의미하며 혼합 슬래그의 사용 시, 클링커 생산성뿐만 아니라 소성 공정 발생 온실가스 감축 효과 또한 기대할 수 있는 것으로 판단된다.

Table 6.

The clinker yield by TGA and comparison of mix calculation

3.3. 클링커 특성 분석

혼합 슬래그 사용 클링커의 소성성 분석을 위해 Polysius의 소성성 지수(Burnability index, BI)를 산출하였으며, 소성성 지수가 낮을수록 클링커 소성성은 양호하고 높을수록 소성성이 불량해지는 것을 의미한다. 일반적으로 클링커는 석회석, 규석, 알루미나질 및 철질 원료 등을 사용하여 혼합원료 제조 후 고온에서 소성하는데 이 과정에서 클링커 광물 생성(클링커링 반응)에 기여하지 못하고 잔존하는 미반응 CaO를 F-CaO라고 한다.

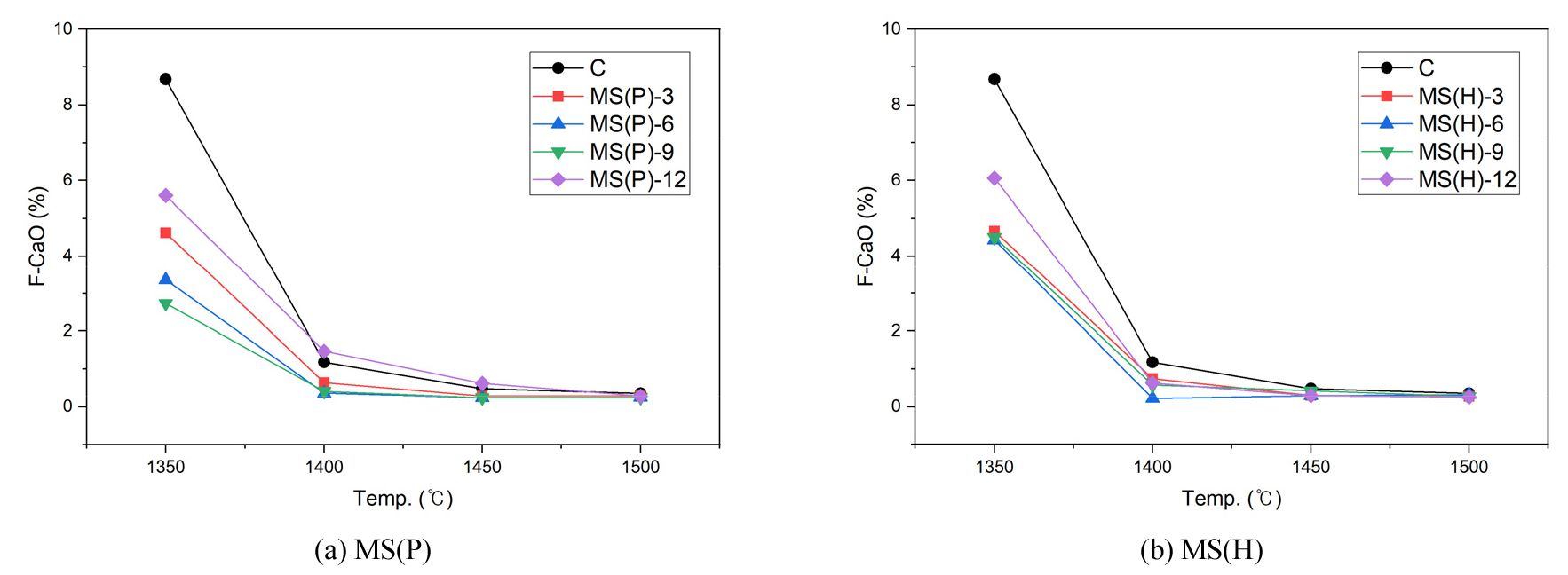

Fig. 7와 같이 클링커 C와 혼합 슬래그 사용 클링커의 F-CaO 함량은 소성온도가 높아질수록 감소하였으며, 이는 소성 온도가 높을수록 클링커링 반응에 기여하는 CaO가 증가하기 때문이다8). 또한 혼합 슬래그 사용 클링커의 F-CaO는 클링커 C보다 대부분 낮게 검출되었다. 즉, 혼합 슬래그 사용이 클링커링 반응에 기여하는 것을 의미하며 대체율이 증가할수록 F-CaO 함량이 감소하는 것을 확인하였다. 하지만 대체율이 12 %에 도달했을때는 오히려 F-CaO 함량이 증가하는 경향을 나타냈다.

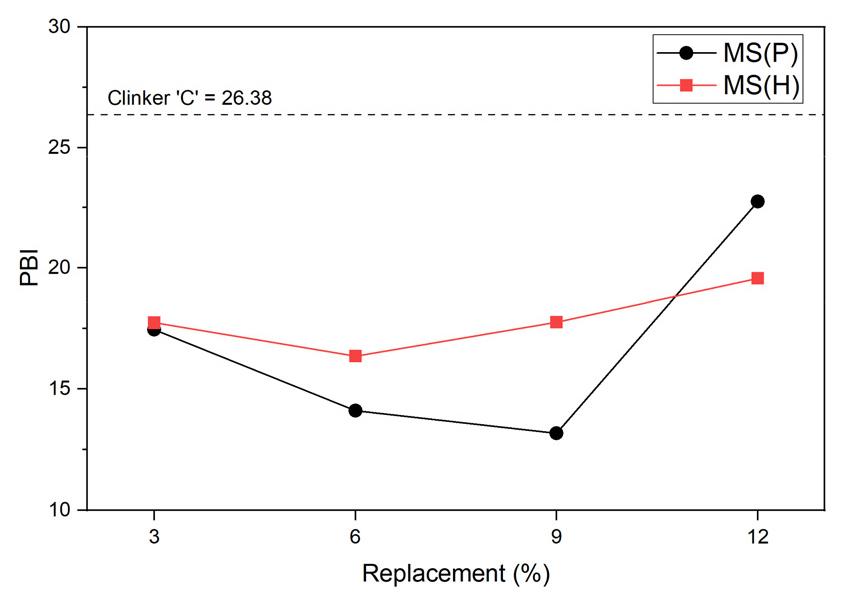

혼합슬래그 사용 클링커의 소성성 지수를 Fig. 8에 나타냈으며, 클링커 C 대비 소성성 지수는 감소하였으며 이는 혼합 슬래그 사용이 클링커링 반응에 기여하여 소성성이 양호해지는 것을 의미한다. 하지만 Fig. 7 결과와 유사하게 CaCO3 대체율이 일정 구간 이상으로 증가하면 소성성 지수 또한 증가하였다. 이는 혼합 슬래그 사용이 소성 에너지 감소에 충분히 기여할 것으로 예측되나, 대체율이 증가할수록 소성성이 지속적으로 개선되는 것이 아닌 적정 범위 내에서 최적의 기여도를 보이는 것으로 추정된다. 이는 원료 분쇄수준, 원료 혼합 및 소성 조건 등의 영향을 끼치는 요인이 다양하며 추후 재현성 실험을 통한 추가적인 분석이 필요하다.

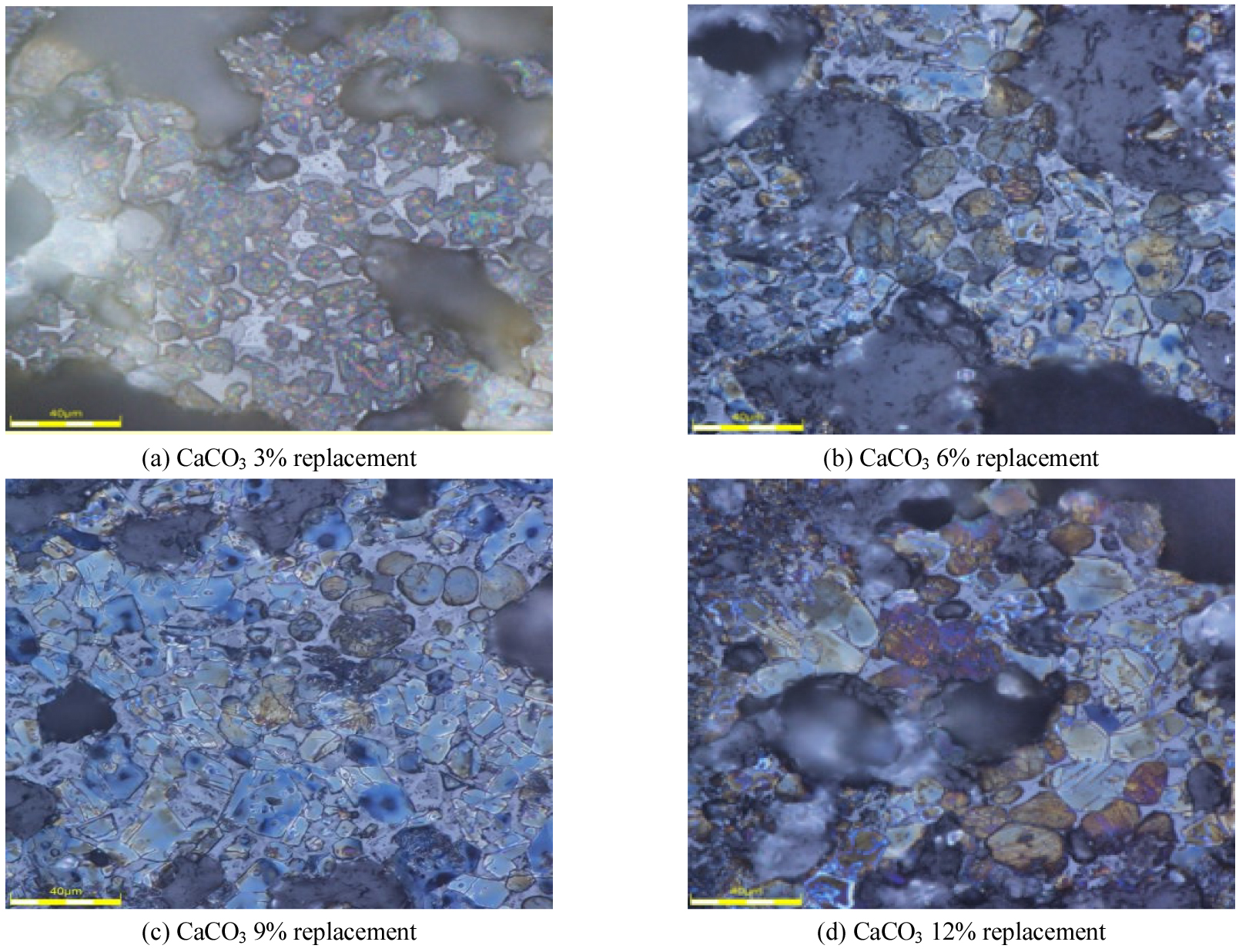

CaCO3 대체율별 시멘트 클링커를 광학현미경을 통해 250배의 비율로 관찰한 사진을 Fig. 9에 나타냈으며, 광학현미경 분석 소프트웨어(DSXC, Olympus, Japan)를 사용하여 관찰한 사진 내의 클링커 광물의 크기를 25개씩 측정한 후 평균값을 산출하여 Table 7에 나타냈다. CaCO3 대체율 증가에 따라 alite 및 belite 크기가 소폭 성장했으며, 특히 혼합 슬래그 사용량 9 % 이상에서는 30 μm 수준으로 조대하게 성장하였다. CaCO3 대체율 증가에 따라 alite 크기가 증가하여 압축강도 값이 하락할 것으로 추정되었다11). Alite 및 belite는 대부분 군집을 이루었으며, 특히 belite는 원형 입자 형태의 대형 군집 형태로 나타났다.

4. 결 론

본 연구에서는 비탄산염 원료인 혼합 슬래그(MS(P) = BF slag : 73.5 %, BOF slag : 26.5 %; MS(H) = BF slag : 58.5 %, KR slag : 31.5 %, LF slag : 10.0 %)를 사용하여 혼합원료와 클링커를 제조·분석하였으며, 이를 통해 CaCO3 대체 가능성을 검토한 후 다음과 같은 결론을 도출하였다.

1) 슬래그는 CaO, Fe2O3, SiO2, Al2O3 등으로 구성되었으며, 대부분의 슬래그는 CaO 함량이 40~45% 수준이었다. BF slag는 CaO 성분과 더불어 SiO2가, BOF slag와 KR slag는 Fe2O3가 다량 존재하였다.

2) 열분석 결과, 슬래그의 발생 CO2는 1 % 이하로 대부분 비탄산 CaO로 구성되어 있다는 것을 확인할 수 있었다. KR slag는 350~450 ℃의 중량 감소율이 높아 Ca(OH)2가 일부 존재하는 것을 확인하였다.

3) 혼합 슬래그 사용 시 CaCO3를 12 %까지 대체할 수 있었으며, CaCO3 12 % 대체 시 MS(P) 사용량은 23.00 % 및 MS(H) 사용량은 20.16 %이었다. 즉 혼합 슬래그 사용에 따른 CaCO3 대체가 충분히 가능하다는 것을 확인할 수 있었다.

4) 혼합 슬래그 사용량 증가에 따라 클링커 수율은 증가하였으며, 클링커 광물 생성량은 감소하였다. 혼합원료의 열분석으로부터 도출된 클링커 수율은 혼합원료의 배합설계비에 따른 클링커 수율과도 유사한 경향을 나타내었다.

5) 혼합 슬래그 사용 클링커는 기존 클링커보다 소성성 지수가 낮았으며, CaCO3 대체율이 일정 구간 이상 증가 시에 소폭 증가하였다. 이는 적정량의 혼합 슬래그 사용 시 클링커 소성 반응에 기여하는 것으로 판단되었다.

6) CaCO3 대체율 증가에 따라 클링커 광물 크기가 성장했으며, 특히 혼합 슬래그 사용량 9 % 이상에서는 약 30 μm 수준으로 조대하게 성장하였다. Alite 및 belite는 대부분 군정을 이루었으며, 특히 belite는 원형 입자 형태의 대형 군집 형태를 구성하였다.

7) 상기와 같이 슬래그류는 시멘트 원료 대체가 가능하였으며, 적정량의 혼합 슬래그 사용은 클링커의 생산성 및 소성성 향상 측면에서 긍정적 영향을 줄 것으로 판단되었다.