1. 서 론

하드디스크드라이브(Hard disk drives, HDDs)는 데이터 저장장치의 한 종류로 데스크톱 컴퓨터와 같은 디지털 기기나 클라우드 서비스를 제공하는 대규모 데이터 센터에 사용된다. 하드디스크드라이브는 희토류(NdFeB)자석, 알루미늄(Al), 스테인리스강(Stainless steel, STS), 인쇄회로기판(Printed circuit boards, PCB)으로 구성된다1,2,3). 특히 PCB는 전기․전자제품에서 기기를 작동시키는 핵심 구성요소로서 구리 배선이 인쇄된 기판의 상부에 부품(Electronic components, ECs)인 집적회로, 레지스터, 캐패시터 등이 부착되어있다. 일반적으로 약 60%의 비금속과 40%의 금속(Table 1)으로 구성되며 하드디스크드라이브에서 약 80%의 경제적 가치를 지닌다4,5,6,7).

Table 1.

Metal contents from PCBs6)

| Au | Ag | Cu | Sn | Fe | Ni | Pb | Zn | Pd | |

| Contents (%) | 0.1 | 0.2 | 20 | 4 | 8 | 2 | 2 | 1 | 0.005 |

PCB는 부품별로 금속 등의 구성성분이 다르며 기판에는 주로 Cu가 그리고 Au, Ni, Mn, Sn 등은 기판 위 부품에 각각 포함된다3). 귀금속은 1 % 미만의 함량으로 존재하지만 실제 함유량(Au 29~1,200 mg/L, Ag 100~5,200 mg/L)을 비교하였을 때 기존 원광에 존재하는 함유량보다 상당히 높아 주요한 금속 자원으로 여겨진다8,9). 폐인쇄회로기판은 유가금속 회수를 위해 주로 물리적, 화학적 또는 생물학적 방법으로 처리되며 유가금속 농축을 위한 단체분리나 침출액과 접촉을 위한 금속성분의 노출을 위해 파․분쇄 공정이 선행되나10,11,12,13), 파․분쇄공정에서 전체 귀금속 중 약 30%의 손실이 발생하는 것으로 보고되고 있다14,15). 또한, PCB의 부품이나 기판은 각기 다른 금속을 함유하고 있어, 부품별로 분리하여 금속을 회수하는 것이 금속회수율 및 공정효율 향상에 도움이 될 수 있다.

PCB에 장착되는 부품은 주로 Sn-Pb, Sn-Cu-Ag 형태의 솔더에 의해 기판 상부에 부착되어있어 솔더를 제거하면 기판에서 부품을 분리할 수 있고16,17,18), 이와 같은 기판과 부품의 해체가 선행된다면 금속별로 농축이 가능할 것이다. PCB 기판과 부품을 분리하기 위해 열적, 물리적, 화학적 방법이 연구되어 왔다. 열적 방법은 산업에서 발생하는 폐열을 이용하여 열풍을 형성하거나 적외선 가열기 등의 장비를 열원으로 사용하여 솔더를 용융시켜 기판과 부품의 해체를 유도하였다19,20). 물리적인 방법으로는 다이아몬드 그라인더 등의 자동화 기계 시스템을 이용하여 부품을 연삭하여 해체하였다15). 하지만 이러한 방법은 높은 에너지가 소모되고 솔더와 연결된 부품의 손실이 발생할 수 있다. 반면 화학적 방법은 침출제와 산화제를 이용하여 솔더를 용해시키므로 PCB 해체과정에서 부품의 손실을 줄일 수 있다. 침출제와 산화제로 메탄술포산(methane sulfonic acid)과 과산화수소(hydrogen peroxide), 플루오로붕산(fluoroboric acid)과 과산화수소(hydrogen peroxide)를 이용한다21,22). 그러나 고농도의 침출제와 취급이 어려운 과산화수소를 사용해야 하는 문제점이 존재한다.

최근 연구에서는 새로운 PCB 해체공정으로 염산에 SnCl4를 투입한 침출법이 수행되고 있다. Kim et al.은 무연솔더에서 Sn, Ag Cu를 분리하기 위해 염산 용액 내 주석 4가 이온(Sn4+)을 산화제로 투입하였고 성분별 분리가 가능함을 보고하였다18). 이와 같은 방법으로 Jung et al.은 데스크톱에 탑재되는 메모리 타입의 PCB을 해체하기 위해 1 mol/L 염산과 Sn4+을 이용하였고 효과적인 해체가 가능함을 확인하였다3). 본 연구에서는 지금까지 보고되지 않은 폐하드디스크드라이브 PCB 내 금속을 효율적으로 회수하기 위해 전처리 공정으로 기판과 부품을 해체하고자 하였다. 염산용액 내 Sn4+을 산화제로 투입하여 솔더를 용해 시키고 교반 속도, 온도, 초기 Sn4+ 농도, 염산 농도의 변수가 PCB 해체에 미치는 영향을 조사함으로써 부품별 분리로 인한 금속의 농축 가능성을 확인하고자 하였다.

2. 실험 방법

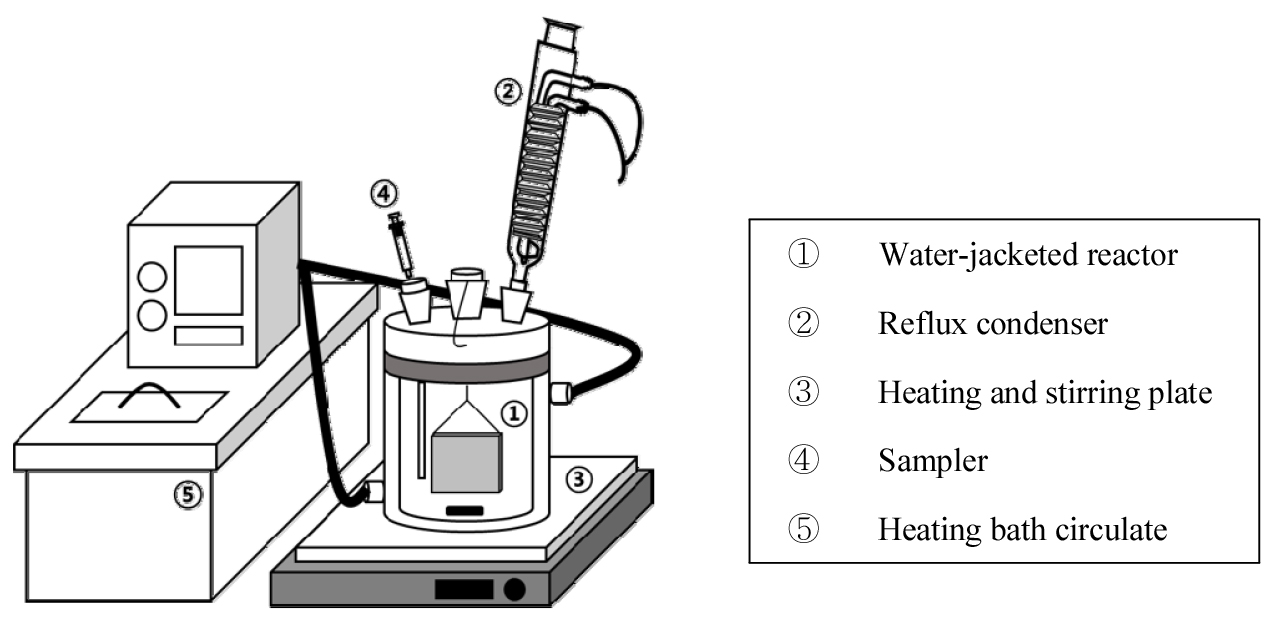

본 연구에 사용한 폐인쇄회로기판은 데스크톱의 하드디스크드라이브에서 분리하여 확보하였다. PCB 기판의 크기는 약 80 mm × 100 mm로 상부에 집적회로, 캐패시터, 저항기, 컨덕터 등 약 120여 개의 부품을 부착하고 있었다. 실험에 사용된 모든 시약은 시약급으로 구입하여 사용하였다. Fig. 1에 나타낸 바와 같이 PCB 해체 실험은 항온 순환 수조(CW-10G, JEIO TECH Co. Ltd)에 500 ml 이중자켓 반응조를 사용하여 수행하였다. 외부 항온수조에 연결하여 목표 온도를 유지하고 가열식 자력 교반기(MS300HS, MISUNG SCIENTIFIC Co. Ltd)를 이용하여 용액을 교반하였다. 실험 용기의 밀폐를 위해 실리콘 스토퍼를 삽입하고 응축기를 장착하여 용액의 증발을 최소화하였다. 시료는 내산성 실로 실리콘 스토퍼에 매달아 침출제와의 접촉을 용이하게 하고 막대자석의 간섭을 방지하였다. 침출액은 염산농도를 0.1~2 mol/L, Sn4+의 농도는 2,500~10,000 mg/L로 조정하여 사용하였고 하드디스크 PCB 1 개를 투입하여 탈착실험을 진행하였다. 해체실험 중 교반 속도는 100~300 rpm, 온도는 30~90 °C로 유지하여 진행하였다. 정해진 시간의 간격마다 PCB와 탈리된 부품을 침출액으로부터 회수하고 동시에 침출액을 2 mL 샘플링한 후 PCB는 용액 중 재설치하여 실험을 속행하였다. 채취된 용액은 0.45 μm 주사기 필터로 불순물을 제거한 후 1 mol/L 염산으로 희석하여 금속농도 분석에 사용하였다. 해체 실험이 끝난 후 회수된 부품은 수세 후 기판, 집적회로, 저항기, 캐패시터, 다이오드로 분류하였고 PCB 해체율은 식 (1)과 같이 시간별 해체된 부품의 누적 개수와 전체 부품의 개수 백분율로 계산하여 결정하였다.

금속농도는 유도결합 플라즈마 발광 분석기(ICP-OES, OPTIMA 8300, Perkin Elmer)를 사용하여 분석을 수행하였다.

3. 실험결과 및 토론

PCB의 부품은 솔더에 의해 고정되어 있으며 기판으로부터 부품을 분리하기 위해서는 솔더 성분을 제거해야한다. 본 연구에서 4가 주석이온은 PCB 솔더의 주성분인 주석을 용해하여 PCB의 부품이 탈착될 수 있도록 한다. 이 반응은 다음과 같은 반응식으로 나타낼 수 있다18).

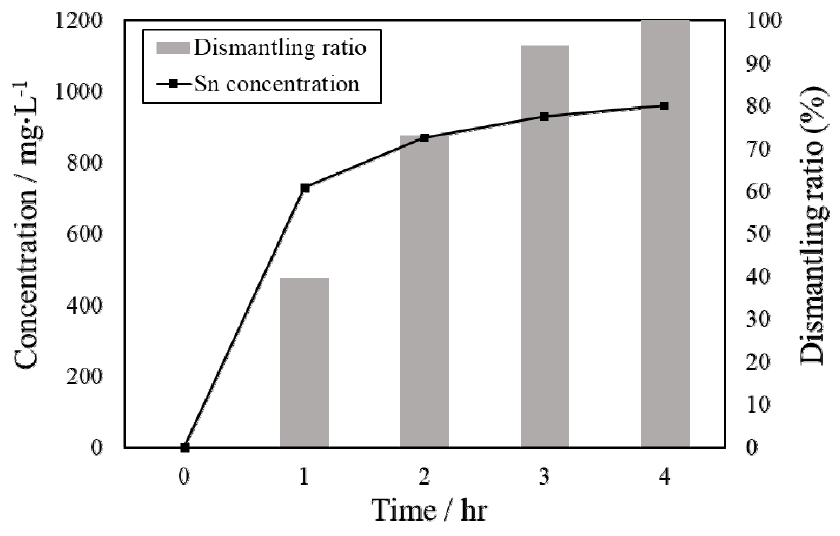

이 반응은 염산용액에서 가능하며 황산용액에서는 2가 주석이온이 불안정하기 때문에 성립하지 않는다. 염산용액에서 4가 주석이온을 이용해 하드디스크 PCB로부터 부품 탈착 가능 여부를 판단하기 위해 10,000 mg/L의 Sn4+를 포함한 1 mol/L 염산용액에 하드디스크 PCB 1개를 투입한 후 50 °C와 200 rpm 조건에서 실험을 진행한 후 Fig. 2에 주석농도와 분해 거동을 나타내었다.

Fig. 2에 반응시간에 따른 주석농도 및 부품해체율을 나타내었다. 여기서 해체실험시간이 경과함에 따라 주석농도는 증가하며 부품의 해체율도 증가하는 것을 알 수 있다. 주석의 농도는 1시간까지 급격히 증가하다 완만하게 증가하는 것에 비하여 해체율은 40% 정도를 나타내고 있다. 부품이 기판으로부터 탈착되기 위해서는 솔더의 주석이 대부분 용해되어야 하나 일부의 솔더성분이 잔존하여도 부품탈착이 이루어지지 않을 수 있다. 따라서 Fig. 2에서와 같이 주석농도가 급격히 증가하여도 부품탈착은 천천히 이루어진 것으로 판단할 수 있다. 이 실험조건에서는 4시간에 모든 부품의 탈착이 가능하였으며 용해된 주석의 농도는 약 1,000 mg/L까지 증가한 것을 확인하였다. 4가 주석이온을 포함한 염산용액으로 PCB 부품의 탈착이 가능함을 확인하였고 교반속도, 온도, 초기 4가 주석이온농도, 염산농도의 영향을 다음과 같이 확인하였다.

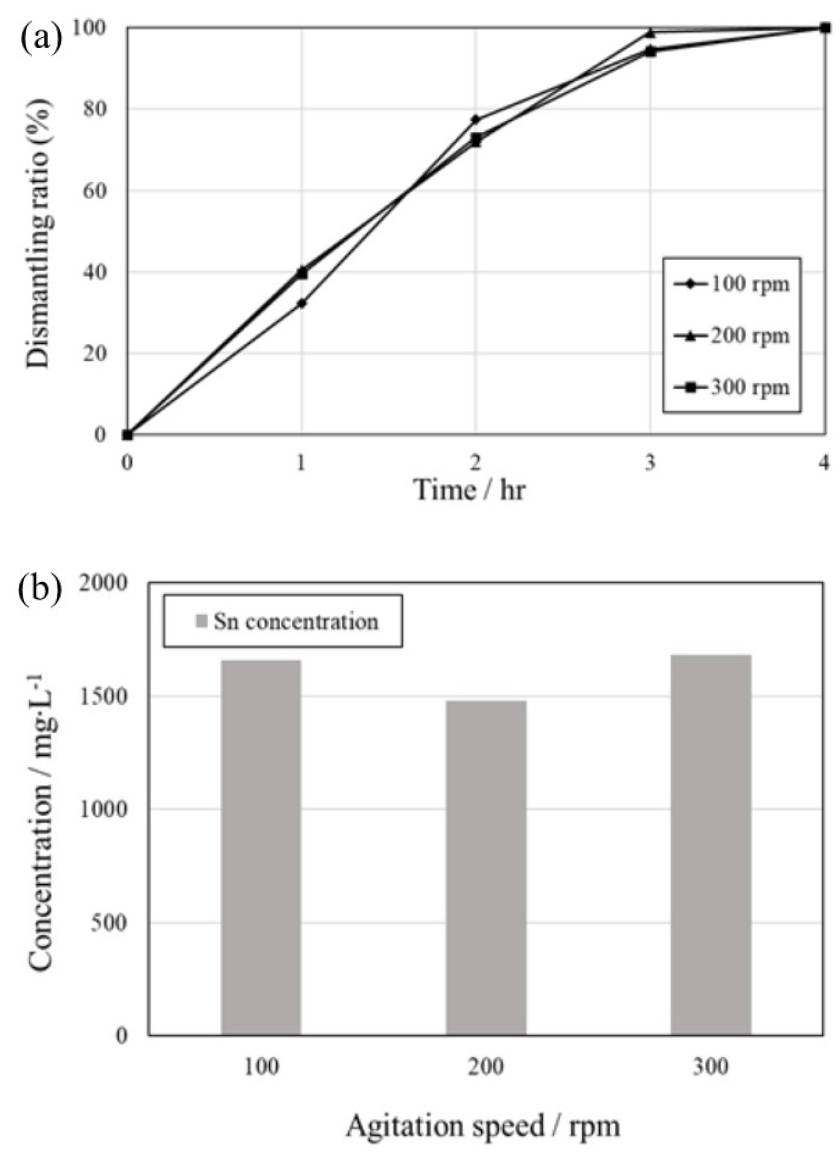

부품탈착에 대한 교반속도의 영향을 조사하기 위하여 10,000 mg/L의 Sn4+를 포함한 1 mol/L 염산용액에 하드디스크 PCB 1개를 투입한 후 50 °C에서 교반속도를 100 rpm~300 rpm으로 변화시켜 실험을 4시간 동안 진행하였으며 실험결과를 Fig. 3에 나타내었다. Fig. 3(a)에 나타난 바와 같이 교반속도에 따른 탈착률의 변화는 크지 않은 것으로 나타났으며, 실험 4시간 후 용액 중 주석농도를 분석한 결과(Fig. 3(b)), 1,500 mg/L 전후로 큰 차이를 나타내지 않았다. 일반적으로 침출실험에서 교반속도가 상승함에 따라 침출액 중의 침출제가 침출대상 표면으로 빠르게 이동하여 침출효율이 상승하나 본 연구의 경우에는 100 rpm 이상의 교반속도에서 큰 차이가 나타나지 않아 100 rpm의 교반속도에도 충분한 교반이 이루어진 것으로 판단된다.

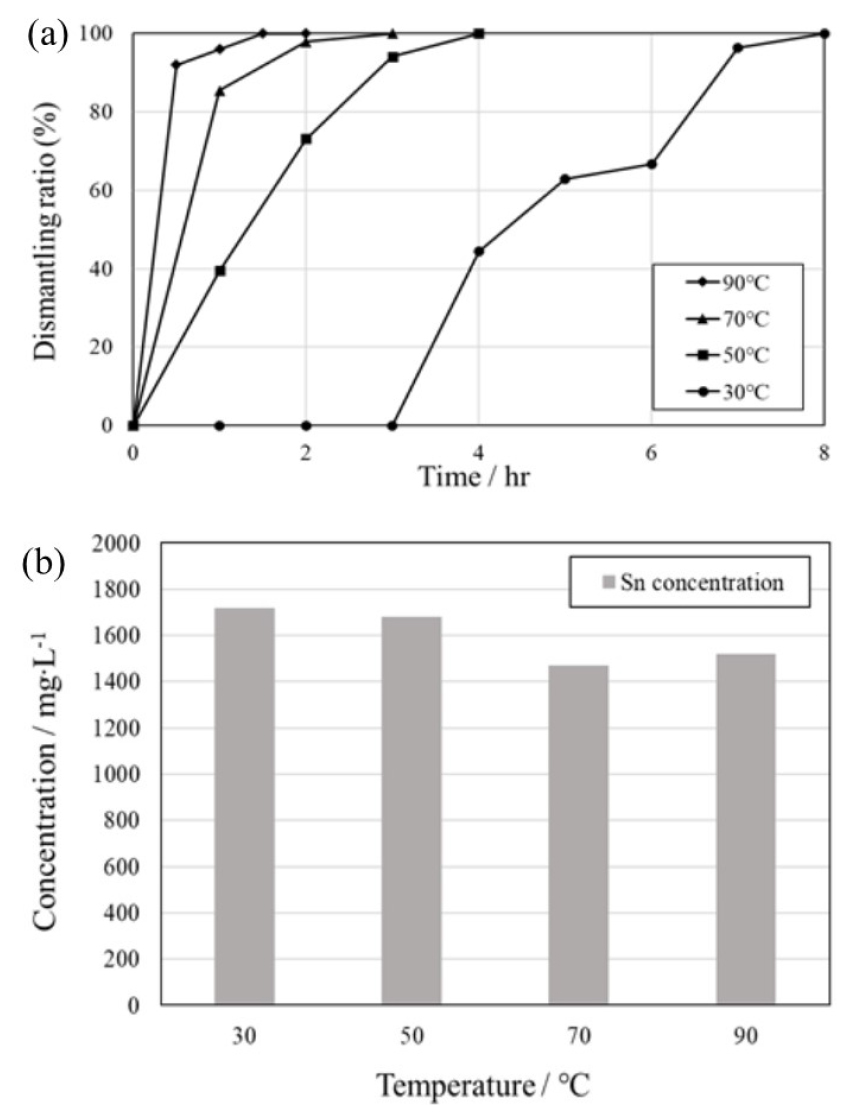

부품탈착에 대한 온도의 영향을 10,000 mg/L의 Sn4+를 포함한 1 mol/L 염산용액, 하드디스크 PCB 1개, 교반속도 200 rpm의 조건에서 조사하였고, 탈착 및 주석농도 거동을 Fig. 4에 나타내었다. Fig. 4(b)의 주석농도는 탈착율이 100% 달성했을 때 용액 중 주석농도를 분석한 것이며, 따라서 90 °C, 70 °C, 50 °C, 30 °C의 온도에서 각각 2 시간, 3 시간, 4 시간, 8 시간의 주석농도를 나타낸 것이다. 일반적으로 반응온도가 상승할수록 화학반응 속도는 상승하는 것으로 알려져 있다. 반응온도가 30 °C일 경우 모든 부품의 탈착이 완료되는 시간이 8시간이 소요되었으나, 온도가 증가할수록 시간이 단축되어 90 °C의 경우 완료시간이 2시간으로 단축되었다. 70 °C와 50 °C의 경우에도 각각 완료시간이 3시간과 4시간으로 30 °C의 경우보다 2배 이상 신속히 탈착이 이루어졌다. Fig. 4(b)는 각 온도에서 탈착이 완료된 시점의 주석농도이며, 1,400 mg/L에서 1,700 mg/L 사이의 농도범위를 나타낸다. 탈착완료 후 육안으로 PCB를 관찰하였을 때 솔더성분이 잔존하지 않고 있어 모든 솔더가 용해되었음에도 불구하고 용액 중 농도는 온도에 따라 동일하지 않은 것을 알 수 있었다. 이는 제품에 따라 솔더 첨가량이 다양하기 때문인 것으로 생각된다.

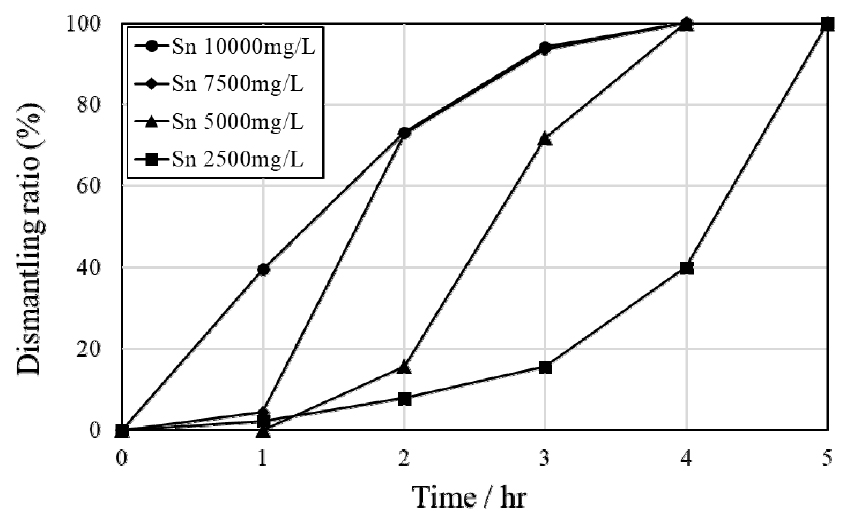

본 연구에서 기판으로부터 부품 탈착은 기판에 부품을 고정하는 솔더의 주성분인 주석을 용해하는 것에 의해 달성된다. 식 (2)는 염산용액에서 Sn4+ 이온에 의해 주석금속(Sn)이 용해되는 반응을 나타내고 있으며, 따라서 본 연구에서는 용액에 Sn4+를 투입하여 탈착실험을 진행하였다. 초기 주석이온농도의 영향을 조사하기 위해 Sn4+의 농도를 2,500 mg/L~10,000 mg/L로 조절한 1 mol/L 염산용액을 이용하고, 하드디스크 PCB 1개를 투입한 후, 교반속도와 반응온도를 200 rpm와 50 °C로 설정한 조건에서 실험을 수행하였다. Fig. 5에서와 같이 주석이온농도가 2,500 mg/L인 경우 해체 완료에 5시간이 소요되었으나 5,000 mg/L~10,000 mg/L의 조건에서는 4시간에 해체가 완료되었다. 일반적으로 침출제의 농도가 높을수록 반응속도가 향상되는 것이 보고되고 있으며, 이 연구에서도 동일한 경향이 관찰되었다. 다만 식 (2)와 같이 주석이 용해되면 2가 주석이온(Sn2+)이 생성되는데 이 2가 주석이온은 불안정하며 용액에 유입되는 산소에 의해 산화되어 4가 주석이온(Sn4+)으로 전환될 수 있다18). 이 실험에서 부품의 탈착완료 후 기판을 관찰하였을 때 잔존 솔더는 관찰되지 않아 모든 솔더 성분이 주석이온에 의해 용해된 것을 확인할 수 있었다.

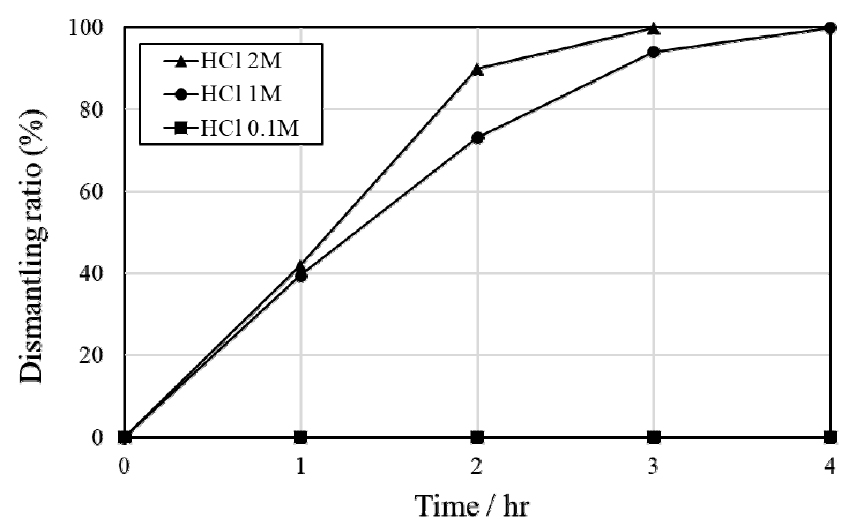

식 (2)의 4가 주석이온에 의한 주석의 산화반응은 생성물로서 2가 주석이온이 필요하며 황산용액에서는 2가 주석이온이 존재할 수 없기 때문에 염산용액에서 반응이 가능한 것으로 보고되었다18). 따라서 염산농도가 식 (2)의 반응에 영향을 미칠 수 있어 염산농도의 영향을 10,000 mg/L의 Sn4+를 포함한 염산용액의 염산농도를 0.1 mol/L~2 mol/L로 조절하고, 하드디스크 PCB 1개를 투입한 후 교반속도와 온도를 각각 200 rpm과 50 °C에 고정하여 실험을 진행하였다.

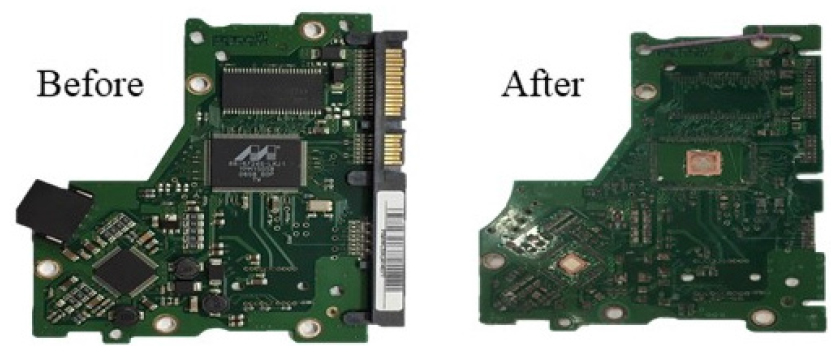

Fig. 6에 염산농도에 따른 부품의 탈착실험결과를 나타내었으며, 염산농도가 1 mol/L과 2 mol/L의 경우 탈착완료 후 기판에 솔더 성분은 관찰되지 않았다(in Fig. 7). 염산농도가 0.1 mol/L인 경우 탈착은 전혀 진행되지 않았으며, 이는 상기에 기술한 바와 같이 4가 주석이온에 의한 주석침출이 충분히 이루어지지 않아 솔더가 용해하지 않았기 때문으로 생각된다. 염산농도가 1 mol/L과 2 mol/L의 경우 탈착속도에 큰 차이가 나타나지 않았으나 2 mol/L의 경우 3시간에 100 %에 가깝게 탈착되어 1 mol/L에 비해 다소 신속히 탈착이 이루어진 것으로 평가된다. 상기에 결과에서 알 수 있듯이 4가 주석이온을 포함한 염산용액을 이용하여 하드디스크 PCB로부터 부품의 탈착이 가능하였다. 부품별로 함유하고 있는 금속성분이 다르기 때문에 부품별로 금속회수공정을 적용한다면 재활용 공정의 효율 증가가 기대된다. 향후 이에 대한 연구가 필요할 것으로 생각된다.

4. 결 론

이 연구에서는 효율적인 PCB 재활용 공정을 위해 4가 주석이온을 포함한 염산용액을 이용하여 PCB로부터 부품을 탈착하는 연구를 수행하였다. PCB로부터 부품을 탈착하는 것에 대한 교반속도, 반응온도, 4가 주석이온농도, 염산용액농도의 영향을 조사하였다. 교반속도의 범위가 100 rpm~300 rpm인 경우 탈착속도에 큰 영향이 없으며, 반응온도, 4가 주석이온농도, 그리고 염산용액농도가 높을수록 탈착속도가 향상되었다. 모든 부품 탈착실험에서 탈착율이 100%에 도달하였을 때 기판에서 솔더는 관찰되지 않았으며, 이는 4가 주석이온에 의해 솔더의 주성분인 주석이 용해된 것이 원인으로 생각되었다. 탈착실험조건이 Sn4+ 농도 10,000 mg/L, 염산용액농도 1 mol/L, 하드디스크 PCB 1개, 교반속도 200 rpm, 그리고 반응온도 90 °C인 경우 탈착은 2시간만에 100% 완료되었다. 따라서 주석 4가이온을 포함한 염산용액을 이용하는 경우 PCB로부터 부품의 분리가 가능한 것으로 판단되었다.