1. 서 론

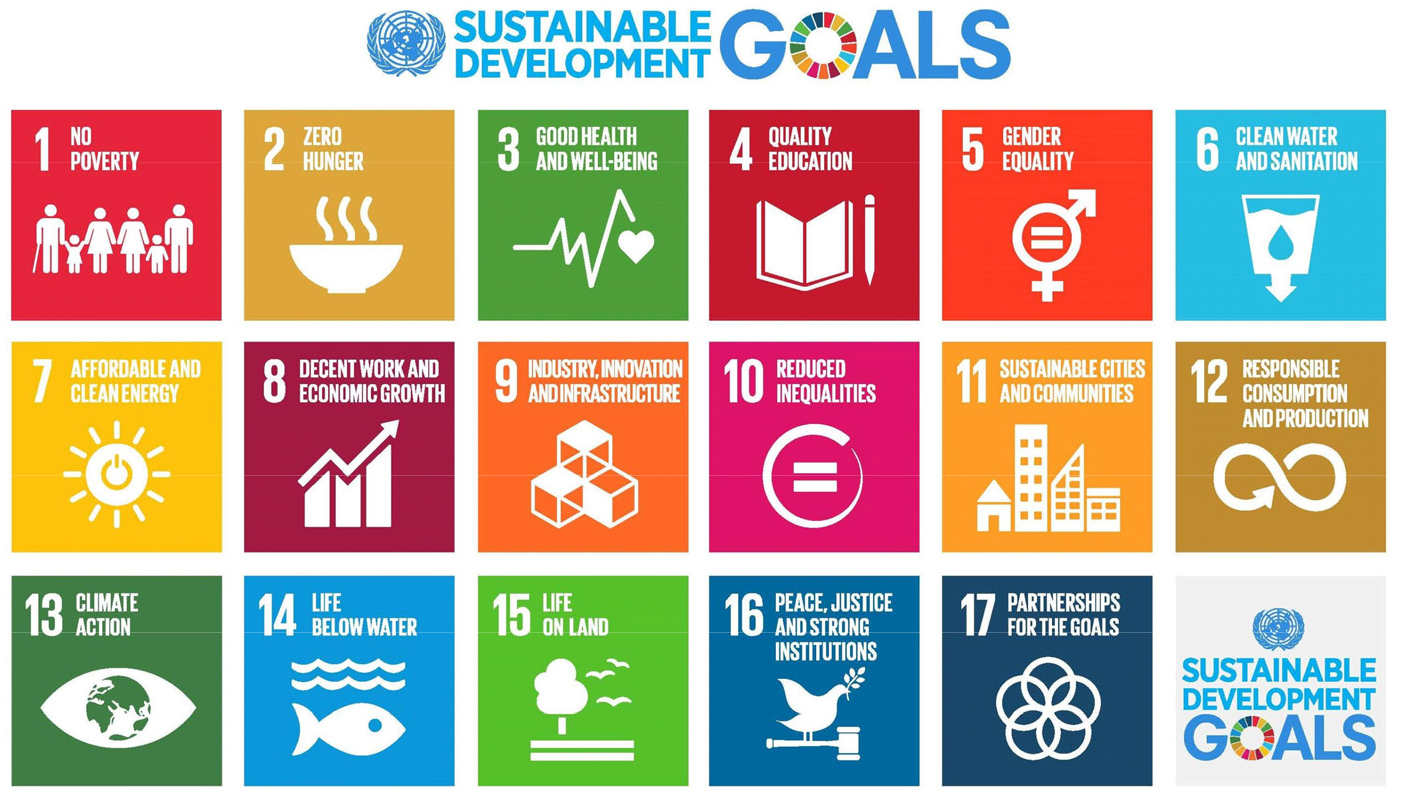

환경문제와 그로 인한 기후변화가 전 세계적으로 심각한 수준에 이르면서 지속가능한 미래를 위한 요구가 어느 때보다 높아지고 있다. 이에 따라 UN은 Fig. 1과 같이 SDGs(Sustainable Development Goals)를 지정한 바 있으며 이를 기반으로 한 순환경제(Circular economy)에 대한 관심이 고조되고 있다. 그 중에서도 해양에 투기된 폐플라스틱으로 인한 문제가 사회적으로 큰 반향을 불러일으키며 폐플라스틱의 자원 순환과 경제적 재활용에 대한 관심도 높아지고 있다1). 우리 정부도 2030년까지 2018년 대비 탄소배출량을 40% 감축하는 NDC(국가온실가스 감축목표)를 제출한 상태로, 폐플라스틱을 생산하는 석유화학 산업은 전체 배출량의 20% 정도의 탄소를 배출하고 있어 폐플라스틱을 화학공정의 원료로 순환하여 이용하는 기술의 적용이 필수적인 상황이다.

순환경제에 대한 개념이나 논의는 최근에 나타나게 된 새로운 것이 아니라 Fig. 2와 같이 2006년에도 환경부에서도 제안한 바가 있는 여러 나라에서 논의되어온 개념이다2). 다만 폐기물 문제의 심각성이 크게 부각되거나 시민 사회에 인지되지 못하다가 EU에서 2018년 관련 개념을 확립하고 당사국간 협의를 통하여 법안이 채택되면서 순환경제를 이루기 위한 폐기물의 자원순환, 그 중에서도 폐플라스틱 자원순환에 대하여 전 세계적으로 활발한 활동이 전개되게 되었다. 따라서 기존의 저급한 폐플라스틱의 물질재활용 수준을 넘어서 폐플라스틱을 원래 플라스틱 생산 공정인 석유화학공정의 원료로 사용하고자 하는 노력이 계속되고 있다. 폐플라스틱을 다시 화학공정 원료로 사용할 수 있다면 플라스틱의 원재료인 석유 및 메탄 등 화석연료를 대체할 수 있어 화학공정의 탄소중립에 기여하는 바가 크고 폐플라스틱의 순환을 통한 순환경제도 달성할 수 있을 것으로 예상되면서 관련 정책 변화와 함께 각국 정부 및 기업, 연구소에서 관련 연구와 사업전개, 시장의 형성이 활발히 나타나고 있다3).

폐플라스틱의 재활용 기술은 세계적으로 명확하게 표준화된 기술 분류 체계가 있는 상황이 아니라서 분류하는 사람에 따라서 나라별로도 큰 차이를 나타낼 수 있으며 재활용 방법을 기준으로 분류하느냐, 최종 생산품을 기준으로 분류하느냐에 따라서도 다른 분류체계를 가질 수 있다. 일반적으로는 크게는 물질 재활용(Material recycling), 화학적 재활용(Chemical recycling), 에너지화(Waste to energy)의 3가지 기술이 대표적인 폐플라스틱 재활용 기술이라고 할 수 있다. 물질 재활용이란 그동안 폐플라스틱 재활용의 대부분을 담당하였던 기술로 폐플라스틱의 원래 성질을 크게 변화시키지 않은 상태에서 세척, 용융 등의 비교적 간단한 공정을 통하여 재활용하는 것을 말한다. 에너지화란 폐플라스틱을 연소하거나 연료 물질로 전환하여 에너지로서 재활용하는 일련의 과정을 말한다. 폐플라스틱이 석유에서 유래된 만큼 그 열량이 유연탄 수준을 나타내어 에너지화에 적합한 소재로 오랜 시간동안 국내에서 SRF를 비롯한 소각 폐열 회수 등에서 신재생에너지의 한 축을 담당하였다. 그동안은 비교적 공정이 간단한 물질 재활용과 에너지화가 플라스틱 재활용의 대부분을 담당하였으며 최근에는 폐플라스틱을 원료로 활용하는 기술에 대한 관심이 높아지고 생산품 활용의 한계가 명확한 기존의 물질 재활용보다는 폐플라스틱의 고분자 구조를 분해하여 화학적으로 전환하여 재활용하는 화학적 재활용에 대한 관심이 높아지고 있다.

화학적 재활용 기술로는 고온의 열을 가하여 폐플라스틱을 분해하고 저분자 화합물 형태로 전환하여 원료로 재활용하는 열분해와 같은 기술과 적정량의 온도와 용매를 비롯한 첨가제를 같이 사용하여 고분자를 모노머 형태로 전환하는 해중합 기술을 대표적으로 들 수 있다. 이 논문에서는 고온의 조건에서 폐플라스틱을 원료 및 에너지로 전환하여 사용하는 열화학적 재활용에 대하여 살펴보고 최신 동향에 대하여 알아보았다. 열화학적 재활용 기술은 최근 새로 개발된 기술이 아니며 그동안 Table 1과 같이 생활 폐기물 처리 기술의 한 부분으로 지속적으로 개발되고 상용화된 기술로서 최종 생산품의 관점에서 그동안 열, 전기, 액체유 등 에너지화에 초점을 두었다면 최근에는 수소 생산 및 화학공정 원료화에 초점을 두고 개발되고 있는 기술이라고 볼 수 있다. 열화학적 재활용 기술이 중요한 이유는 재활용 후 생산품을 사용하고자 하는 목표에 따라서 정제와 같은 후단 공정을 통하여 나프타나 모노머와 같은 형태의 화학공정의 원료나 수소와 같은 탄소중립 에너지원으로 활용할 수 있기 때문이다. 따라서 대기오염에 대한 문제, NYMBY로 인한 설치의 어려움에도 열화학적 재활용 기술이 적용된 plant는 계속될 것으로 예상된다.

Table 1

2. 열화학적 재활용 기술

온도를 올려 폐플라스틱을 전환하여 재활용하는 기술은 다 열화학적 재활용의 범주에 들 수 있으나 여기서는 고온이라는 운전 조건을 중심 개념으로 이용하여 유기물을 전환하여 재활용하는 기술, 그동안 열화학적 전환이라는 형태로 폐기물의 처리 기술로 이용되어온 대표적인 세 가지 기술인 연소, 가스화, 열분해에 대하여 알아보고자 한다.

세 가지 기술은 고온을 이용한다는 점에서 구분을 짓기 어려울 수 있으나 이 기술을 설명할 수 있는 가장 주요한 두 개의 운전인자는 온도와 산소이다. 최근 가장 각광받고 있고 환경부에서 중점적으로 추진하고 있는 기술은 열분해 기술을 들 수 있다. 폐플라스틱과 같은 유기물이 고체에서 액체로 최대한 분해될 수 있으면서 기체로 산화되지 않도록 무산소 상태를 유지하게 되며 대개 500°C 이하의 온도로 가스화나 소각에 비하여 비교적 낮은 온도를 이용하게 된다. 그에 반해 연소는 고온에서 유기물의 연소에 필요한 당량비 이상의 과량의 산소를 투입하여 최대한 산화시켜 폐기물의 감량을 목표로 하는 기술로, 이 때 나오는 연소열을 에너지로 이용하는 기술이다. 마지막으로 가스화는 연소와 같이 폐플라스틱을 기체화하는 것은 같으나 산화시켜 이산화탄소를 주생성물로 하는 것이 아니라 합성 가스인 H2와 CO를 만들기 위하여 폐플라스틱을 부분 산화시켜 산소 부족 상태에서 기체로 전환하는 기술이다. 폐플라스틱을 비롯한 유기물은 carbon과 hydrogen으로 이루어져 있는 만큼 carbon은 부분 산화되어 CO를 hydrogen은 H2로 전환하여 얻는 기술이다.

Fig. 3과 같이 온도와 산소의 두 인자를 통하여 각 기술이 제어되게 되며, 화살표의 색의 강도에 따라 인자의 강도가 높아지게 된다. 운전 조건 및 공정 설계에 따라 다를 수 있지만 온도는 대체적으로 열분해<연소<가스화 순으로 볼 수 있으며 산소의 투입량은 열분해는 0이고 가스화<연소 순으로 높아지게 됨을 알 수 있다.

2.1. 연소

먼저 폐플라스틱을 비롯한 폐기물에 가장 오랫동안 적용되어 온 기술인 연소부터 살펴보고자 한다. 폐기물 처리에 많은 부분을 담당한 소각이 바로 이 기술의 하나이며, 폐플라스틱의 경우 소각뿐 아니라 고형 연료인 SRF(solid refused fuel)로 이용되어 시멘트 공정을 비롯한 많은 공정에서 열에너지를 얻기 위하여 현재까지도 적용되고 있는 기술이다. 폐기물을 열적으로 전환하는 가장 오래된 기술로 신재생 에너지로 인정되어 이용비율의 70-90%를 담당하던 시기도 있었으며 폐기물 재활용의 중요한 분야로 WTE(waste to energy)라는 형태로 오랫동안 적용되어온 기술이다. 소각로의 경우 오랜 시간 축적된 기술과 엄격한 대기 배출 기준에도 불구하고 다이옥신과 같은 대기오염 문제가 크게 이슈가 된 적이 많아 새로운 site를 형성하기에 어려움이 있어 신규 적용이 상당히 어려운 기술이다. 다이옥신 배출 문제 이후 많은 개선을 이루고 안정적으로 운전되고 기술 및 상용화가 가장 많이 축적된 기술로서 최종 생성물이 기체의 관점에서 이산화탄소로 따로 생산품으로 쓰이지 않으므로 기술의 난이도가 나머지 두 가지 기술에 비하여 비교적 쉬운 편이다. 대개 소각로에서는 폐열을 이용하여 steam을 생산하거나 전기를 생산하는 형태로 에너지 재활용이 될 수 있으며 SRF의 형태로는 석유나 석탄과 같은 화석연료를 대체하여 에너지원으로 이용되며 일정한 품질 기준을 가지고 생산되고 있다.

연소는 폐기물이 타기 적절한 고온에서 산소를 과량으로 넣으며 폐기물이 최대한 완전 산화되어 에너지 형태로 전환하는 것을 목표로 하며, 폐플라스틱의 경우 석유에서 만들어진 만큼 유연탄 수준인 6,000kcal/kg 이상 열량을 가지고 있어 연소에 아주 적합한 연료로, PET, PP, PE 할 것 없이 순수 플라스틱만으로 이루어진 폐기물이라면 ash도 발생하지 않고 빠른 시간 안에 많은 발열량을 내며 쉽게 연소된다. 최근에는 대부분 연소 시설에서 열이 버려지지 않고 전기 및 증기를 만들어 재활용하게 되며 이것도 재활용이라는 이름을 붙여 에너지 재활용(Energy recovery)이라고 부르게 된다. 초기에는 EU에서 circular economy를 이슈화할 때 linear economy를 circular economy로 전환하는 개념으로 매립과 함께 소각을 배제하고 모든 폐기물, 특히 폐플라스틱의 closed loop를 형성한다는 Fig. 4와 같은 다소 이상적인 모델을 제시하며 재활용 기술의 하나로 여겨지지 않았던 바가 있다.

최근에는 Fig. 5와 같이 residual waste의 발생을 인정하는 형태로 변화되어 왔으며 폐플라스틱을 비롯한 폐기물을 연소하여 일정부분 이상 에너지로 재활용하면 이것도 순환경제의 한 모델로 인정하고 있다. 국내의 경우에도 2018년 시행된 자원순환기본법에 따라 폐기물을 소각하는 과정에서 발생한 소각열에너지를 50% 이상 회수하는 경우 비율에 따라 폐기물처분부담금을 감면하는 형태로 에너지 재활용 비율을 증가시키는 정책을 펼치고 있다.

2.2. 열분해

두 번째로 열분해가 있다. 열분해란 대개는 500°C 이하의 낮은 온도에서 C-H 사슬로 이루어진 유기화합물인 고체 형태의 폐플라스틱을 분해하여 액체로 만드는 것으로 산소의 투입이 없는 조건에서 최대한 C-H 사슬을 분해하여 C-H로 이루어진 액상 유기 화합물을 생산하는데 목표가 있다. Fig. 6과 같이 열분해 시 C-C 주 사슬이 분해되고 주변 곁가지도 분해될 수 있고 고온의 환경에서 플라스틱 사슬의 분해가 균일하게 일어나지 않는 특성을 갖게 되어 C-H의 개수뿐 아니라 결합 형태가 다양한 여러 가지 형태의 화합물을 만들게 된다. 최대한 열분해유의 품질을 높이고자 반응기내 온도 균일성을 가진 유동층 반응기가 이용되기도 하나, 화합물의 분해를 완벽히 제어하기 어렵고 분해된 화합물이 C6이하의 저 분자량을 가질 경우 메탄과 같이 기체 상태로 전환되는 가스화가 일어 날 수 있다. 또한 모든 폐플라스틱이 운전 조건하에서 열분해 되지 못하고 고체 형태로 배출되는 char가 생성될 수 있으므로 열분해는 적절한 온도 제어를 통해서 기체 상태와 고체 상태로 전환되는 양을 최대한 줄이고 그 중간 상태인 액상유를 얻는 것을 목표로 하여 진행되게 된다. 액체유의 품질을 저하시킬 수 있는 산소나 Cl이 함유된 PET와 PVC와 같은 플라스틱보다는 PE나 PP 등과 같은 플라스틱이 열분해에 적합하며, 액체유의 수율을 극대화하고자 Zeolite, dolomite, silica 등 여러 가지 열분해 촉매가 개발된 바 있다8).

열분해유 생산 극대화 및 특성을 제어하기 위하여 500°C 이하에서 운전되는 slow pyrolysis 이외에도 Table 2와 같이 빠른 속도로 온도를 올려서 휘발을 유도하는 flash & fast pyrolysis 등도 고온의 조건에서 수행되기도 하며 최종 생산품은 열분해유 수율 극대화를 목표로 하고 마찬가지로, 모든 공정에서 얼마간의 gas와 잔재물인 char의 생성이 나타나게 된다. Biomass를 이용 bio-oil을 생산하는 경우에도 같은 열분해 방법이 적용되며 폐플라스틱이 주요 대상으로 떠오르기 전에는 신재생에너지인 바이오매스를 활용하고자 많이 개발되어온 기술이다9).

Table 2

Pyrolysis technology8)

|

Pyrolysis methods | Residence time | Condition | Products |

| Flash | <1 s | >650°C |

Pyrolysis oil (Char, gas) |

| Fast | <5 s | 650°C | |

| Slow | 30-300 min | <500°C |

열분해는 순환 경제의 관점에서 보면 플라스틱의 원 재료인 석유와 같은 상태로 돌아가는 진정한 순환 기술이라고 볼 수 있다. 따라서 2000년대 초중반에 에너지화 기술로 크게 각광을 받으며 국내에서도 여러 기업이 난립하였으나 열분해유의 품질 및 사업성 등이 한계가 되어 최근까지 대개 연간 1천 톤 이하로 batch 방식으로 운영되는 소규모 사업장이 20개 이하로 남아 사업을 영위하였다10). 그동안의 사업 방식은 액체유를 만들어 난방 및 석유대체 연료 에너지원으로 사용하였는데 후단의 처리 공정이 없으면 벙커C유 수준의 액체유를 만들 수 있고 정부의 지원을 받아 석유 유래 벙커C유에 비하여 저렴한 비용으로 공급하는 형태로 폐플라스틱을 재활용하며 사업이 지속되어 왔다.

최근 환경부에서 폐플라스틱의 대표적인 처리 기술로 열분해를 적극 지원하기로 하고 2026년까지 열분해 재활용 비중을 10%로 확대하는 것을 목표로 관련 법 개정이 이루어져 관련 중소기업과 SK, LG등 대기업에서도 뛰어들면서 앞으로 가장 활발히 사업이 전개될 가망성이 큰 기술이며, 관련 시장의 확대에 따라 오히려 폐플라스틱 발생량의 한계가 문제로 대두될 수 있는 상황이다. 특히 기존의 에너지로 활용이 아닌 화학 원료로 활용하는 chem-cycling 기술에 대한 관심이 커서 관련 기술의 개발과 새로운 기술 적용, 시장 확장이 활발히 이루어질 것으로 보인다. 현재도 우리나라를 비롯한 각국의 폐플라스틱 관련 업체들 사이에 협업과 기술 제휴가 활발히 일어나고 있으며 이를 통하여 열분해 반응기의 대형화 및 상용화가 추진되고 있다. 주로 열분해업체에서 생산된 오일을 upgrading을 통해 나프타로 전환하여 기존 석유화학 공정에 이용하는 형태의 상업화가 진행되고 있으며, 독일 BASF의 경우에 열분해유를 이용하여 시범적으로 포장재 등 일부품목을 생산한 것으로 알려져 있다. SK에서도 제주클린 에너지와 협업하여 정유/석유화학공정에 2022년 일부 시범 투입된 바가 있다. 이외에도 SABIC, Plastic energy 등의 기업을 중심을 협업과 대형화가 추진되며 semi-batch 형식의 열분해 시설 기술을 기반으로 네덜란드에 등에 2만 톤/일 수준의 대형 시설의 설치가 예정되어 있다11,12). SK 지오센트릭의 경우에는 Plastic energy의 기술 도입을 통하여 울산에 6만6천 톤 규모의 열분해 공장 설립을 추진하고 있으며, LG의 경우 기존의 열분해와 다른 Mura technology의 초임계 열분해 기술 도입 및 공장 건설을 진행 중에 있다13). 열분해 반응기의 경우에는 기존에 주로 이용되던 batch 형식의 반응기 이외에도 Table 3과 같이 다양한 형태의 반응기가 이용되고 있으며 각 반응기의 특징을 살펴보면 다음과 같다8,14).

Table 3

Advantages and disadvantages of different pyrolysis reactors14)

최근 국내에서 시도되고 있어 살펴볼만한 열분해 기술로는 초임계 열분해 기술을 들 수 있다. 초임계 열분해란 최근까지 바이오매스에 주로 이용되어 바이오 원유를 생산하는데 쓰던 HTL(Hydrothermal liquefaction)과 비슷한 형태의 기술로, 고온뿐 아니라 고압 조건을 이용하게 되는 것이 특징이다15). 초임계 유체란 고온, 고압에서 임계점을 넘으면 물이 초임계수가 되어 유기물인 플라스틱을 녹일 수 있는 용매 역할이 가능해지게 되는 것을 이용한 기술이다. 반응기내 온도/압력의 조절을 통하여 물이 임계점에 도달 가능한 수준이 되면 기존의 수증기와 달리 유기용매와 같은 특성을 나타내는 점에 착안된 기술로 폐플라스틱 열분해 개념에 고압을 더하여 폐플라스틱을 효과적으로 분해하는 기술이다. 초임계수를 이용한 폐플라스틱의 열분해 기술은 단시간 내에 물을 반응용매로 하여 친환경적인 폐플라스틱 열분해가 가능한 것으로 알려지며 1990년대 말 일본에서 PE 유화 공정 개발을 위한 1톤/일 실증플랜트를 개발하고 국내에서도 관련 연구가 검토된 바가 있는 기술이다16). 용매와 촉매 등을 기반으로 하는 해중합과 달리 물 이외에 다른 첨가물이 필요 없는 것이 특징이며 첨가제 없이도 기존의 열분해에 비하여 열분해유 생산 시간이 단축되고 수율 및 품질이 향상될 수 있다는 장점을 가지고 있다. LG 화학이 당진에 2024년까지 2만 톤 규모의 공장을 짓는 것을 목표로 하고 있으며 Mura technology의 기술을 적용하고 있다13). 다만 폐플라스틱 열분해 공정만으로도 공정 내 많은 에너지 투입과 비용이 소요되게 되는데 이에 더해 고압의 조건을 만들어 주게 되는데 높은 공정 난이도와 투입 에너지, 비용 등에 있어서 최대한 탄소를 배출하지 않는 상태에서 경제성을 확보하는 문제가 가장 큰 상용화 걸림돌이 될 수 있다.

최근 국내에 개발 진행되고 있는 기술로는 한국기계연구원을 중심으로 한국화학연구원, 한국생산기술연구원, 한국과학기술연구원 등이 참여한 <플라즈마 활용 폐유기물 고부가가치 기초 원료화 사업단> 의 C2 단량체화 기술이 있다. 개발 기술은 폐유기물의 종류∙성상에 관계없이 플라즈마 공정을 이용하여 기초 원료인 C2 단량체로 전환 하는 기술로 CO2의 획기적 저감 및 폐기물 고부가가치화 기술개발이 가능한 것이 특징이며 폐플라스틱이 주요 대상물이다17). 이 기술은 불균일한 폐플라스틱을 플라즈마의 고온 조건을 이용하여 반응기내 체류시간을 조절함으로써 단시간 내에 C2 단량체로 직접 전환하는 것을 목표로 하는 기술로, 대개의 열분해 공정이 열분해 후 후처리 공정을 통하여 나프타나 모노머 등 원료로 전환되는 것과 달리 플라즈마 단일 반응기에서 단량체로 직접 폐플라스틱을 전환하는 것을 최종 목표로 삼고 있다. 기존의 기술에서 주로 연구되고 있는 폐플라스틱에 그동안 열분해 대상물로 연구되지 않은 섬유계 폐기물도 포함하여 전환하는 것이 목표이며, 이 기술이 성공적으로 개발될 경우 기존의 열분해-원료화 공정의 chem-cycling 공정을 획기적으로 단순화하고 공정 시간을 단축할 수 있을 것으로 기대된다. 다만 플라즈마의 경우에도 전기를 이용하여 고온을 반응기내에 형성하는 만큼 초임계 기술과 마찬가지로 경제성의 확보가 가장 큰 상용화의 걸림돌이 될 수 있다. 다만 신재생 에너지의 보급이 급속도로 진행되고 있는 상황에서 미래의 혁신적인 chem-cycling기술로 탄소중립이 가능하다는 것이 장점으로 들 수 있다.

2.3. 가스화

세 번째로 수소를 탄소중립의 핵심 에너지원으로 삼고 있는 우리나라에서 빠질 수 없는 기술인 가스화가 있다. 가스화란 기술에 따라 조금씩의 차이는 있지만 대개 유기물을 부분 산화하여 고온 조건을 만들고 수증기를 첨가하여 합성가스의 수율을 극대화하는 형태의 기술이다. 가스화의 경우 열분해와 달리 폐플라스틱의 C-H 사슬을 모두 분해하여 기체 상태로 만드는 것을 목표로 하며, 탄소가 산화되어 CO의 형태로 수소는 H2의 형태로 만들어진 혼합 기체인 syngas를 만들게 된다. Syngas 생산 반응과 함께 가스화 반응기내에서는 다음 Table 4와 같은 여러 가지 반응이 동시에 이루어지게 된다. 열분해와 마찬가지로 촉매를 이용하면 반응 속도를 늘릴 수 있고, 부산물인 tar 화합물의 생성량을 줄일 수 있는 것으로 알려져 있다18).

Table 4

Gasification reactions18)

산소가 충분치 않은 상태에서 기체 상태로 분해해야 하므로 연소보다 높은 온도를 설정하는 것이 유리하며 온도를 높이려면 간접적으로 에너지를 공급하지 않는 이상 폐플라스틱을 많이 산화시켜야 하는 만큼 적절한 범위 내에서 부분산화를 시키면서 합성가스의 수율을 극대화하는 운전 기술이 핵심이다. 다음 Fig. 7은 폐플라스틱이 대부분인 자동차 폐차 잔재를 가스화하였을 때 생산되는 합성가스의 그래프이다. 순산소를 일부 투입하여 산소 농도를 33%로 유지한 상태에서 다음과 같이 CO 30%, H2, 15%가량의 기체를 생산하는 것이 가능하며 부산물로 CH4가 5%가량 생산되는 것을 알 수 있다.

위와 같이 폐플라스틱을 이용하여 태양광, 풍력 등 신재생에너지와 함께 탄소중립의 한축을 담당할 것으로 예상되는 H2를 생산할 수 있고 CO와 H2의 syngas를 이용하여 운송수단의 연료 및 전기 생산 이외에도 화학공정에 이용 가능한 여러 화합물을 만들어낼 수 있다. 따라서 오랫동안 석탄 및 biomass 등의 전환에 이용되어온 이 기술은 탄소중립 문제와 폐플라스틱 문제를 동시에 해결할 수 있는 화학적 재활용의 중요한 기술로 각광받고 있다. 다만 가스화는 석탄 IGCC의 경우와 같이 대개 수소 및 일산화탄소 기체를 만들어서 다시 전기를 만들기 위하여 연소하는 형태를 많이 취하였으며 이를 이용하여 석유를 만드는 것과 같은 공정도 석유수입이 인종차별로 금지된 남아공의 Sasol과 같은 특수한 경우가 아니면 적용된 경우가 거의 없다. 따라서 수소를 직접 활용하여 운송 연료로 쓰거나 우리가 목표로 하는 연료전지에 활용하는 산업 및 기술, 또는 syngas를 원료물질로 사용하여 다른 화학물질을 합성하는 기술은 아직은 초기단계에 있다고 볼 수 있다. 가스화에서는 고체를 기체로 크게 상변화를 하다 보니 tar와 같이 액체도 기체도 아닌 골치 아픈 물질들이 생기게 되는 것이 단점으로, 가스화 뿐 아니라 후단 공정에서 얼마나 비용을 줄여서 순수한 수소를 생산해낼 것인가에 관련 시장의 지속가능성이 달려있다고 볼 수 있다. 일본의 경우 실제로 Fig. 8과 같이 폐기물을 이용하여 생성된 수소를 이용하여 연료전지를 가동하여 모든 에너지를 수소로만 이용하는 수소 호텔이 생겨서 이목을 끌고 있다19).

Fig. 8

Tokyu REI hotel of Hydrogen Fuel Cells using hydrogen from the gasification of waste plastic19).

최근 국내에서 시도되고 있는 가스화 기술로는 플라즈마 가스화 기술을 들 수 있다. 플라즈마 가스화 기술은 초고온의 플라즈마를 이용하여 폐기물을 가스화하여 수소를 생산하는 것이 핵심 기술이다20). 플라즈마의 초고온이 폐기물의 가스화에 워낙 유리한 조건이다 보니 기존에 생활폐기물에 적용하는 기술이 국내외에서 개발된 바 있으며 청송에서 10톤/day 규모로 상용화되었던 기술을 이용하여 GS 칼텍스에서 사업을 진행하다가 경제성 등을 이유로 지속되지 못한 바가 있다. 플라즈마의 초고온이 가스화에 유리한 만큼 플라즈마를 발생시키기 위하여 전기를 이용해야 한다는 단점을 가지고 있으며 이용된 전기만큼 기존의 가스화 반응기에 비하여 훨씬 더 높은 수율을 가진 고효율의 가스를 얻어야만 하는 당연한 목표가 전제가 되어야 하는 기술이다. 최근 핵융합연구소가 GS건설 등 대기업과 협력하여 플라즈마 폐자원 가스화 상용로 개발을 진행 중이며 500KW급 대용량 플라즈마 토치를 개발하였다21).

폐플라스틱 문제에서 가장 큰 관심을 받고 있는 해양플라스틱을 대상으로 on-site 가스화를 수행하여 수소를 생산하는 기술도 개발 초기 단계에 있다. 부산대 수소선박기술센터를 중심으로 한국생산기술연구원 등이 협력하여 Fig. 9와 같은 해양폐기물을 처리하는 선박을 개발하는 사업으로, 플라즈마 기술로 해양폐플라스틱을 가스화하여 수소를 생산한 후 연료전지에서 이용하는 <해양부유쓰레기 수거∙처리용 친환경 선박개발 연구>를 진행하고 있다22). 해양쓰레기를 수거하여 선박 내에서 액화천연가스(LNG) 폐냉열을 이용하여 동결 파쇄하고 플라즈마 가스화를 이용하여 수소를 생산하게 되며 다시 이 수소가 선박용 연료전지에 활용되는 것을 개념으로 하는 기술로 모든 것이 선박 내에서 이루어질 수 있도록 설계된 것이 특징이다.

3. 결 론

환경 문제와 기후 변화로 인한 UN의 지속 가능한 발전 목표(SDGs)와 이를 기반으로 한 순환 경제에 대한 관심으로, 폐플라스틱을 유용자원으로 되돌리고자 하는 자원순환 기술에 대한 관심이 높아지고 있다. 기존에 재활용의 대부분을 차지하였으나 재활용률 확대에 한계를 가진 물리적 재활용 기술보다는 열화학적 재활용 기술이 적극적으로 시도되며 다양한 형태로 추진되고 있다. 특히 국내 탄소 배출의 20%를 차지하는 석유화학 산업의 원료로 폐플라스틱을 순환하여 사용하고자 하는 chem-cycling 기술이 활발히 시도되고 있으며 기존의 WTE 기술도 확대되고 있다. 고온의 조건을 이용한 열화학적 재활용 기술은 연소, 열분해, 가스화의 세 가지 형태로, 각 기술은 온도와 산소의 유무에 따라 구분되게 된다. 특히 무산소 상태에서 폐플라스틱을 분해하여 액상유를 생산하는 열분해 기술은 생산된 액상유를 석유화학 공정의 원료로 사용하는 형태로 대형화가 추진되고, 환경부와 대기업에서 적극적으로 사업 다각화와 기술도입을 진행하고 있다. 저온의 무산소 조건의 기존의 열분해 기술의 한계를 극복하고자 초임계수 및 플라즈마를 이용하는 혁신적인 형태의 기술이 적용되고 개발되고 있다. 연소의 경우 폐기물 연소 중 발생된 열을 최대한 활용하여 정부가 폐기물 처분부담금을 감면하는 형태로 추진되며 WTE 비중을 증가시키는 방향으로 적용되고 있다. 국내 탄소 중립의 중요한 에너지원인 수소 생산이 가능한 가스화 기술의 경우에도 많은 관심을 가지고 추진되고 있으며 플라즈마의 이용, 해양플라스틱의 on-site 처리와 같은 다양한 형태의 혁신 기술이 시도되고 있다.