1. 서 론

2. 실험재료 및 방법

2.1. 실험재료

2.2. 실험계획 및 방법

3. 실험 결과 및 고찰

3.1. 에코 파우더의 물리력에 의한 분리 효율 실험

3.2. 무기물 함량이 다른 에코 파우더를 활용한 플라스틱의 공학적 특성

3.3. 실험 결과를 토대로 제작한 플라스틱 시제품

4. 결 론

1. 서 론

한국환경공단에서 발표한 국내 영농폐기물 통계자료1)에 따르면, ’20년 국내 발생 영농 폐비닐 발생량은 307천톤이며, 이중 수거되어 재활용되는 양은 205천톤으로 발생량 대비 66%에 불과하다. 약 34%에 해당되는 수거되지 못하는 폐비닐은 방치되거나 불법 소각되고 있어 미세먼지 유발 등 2차 환경 오염과 겨울철 산불 발생의 원인으로도 지적되고 있다. 뿐만 아니라 영농 폐비닐이 전차선로에 걸려 운행을 방해하거나, 대형 산불로 이어지는 사례들을 고려할 때 영농 폐비닐 무단 소각이나 방치로 인한 사회적 비용은 매우 크다고 볼 수 있다2).

특히 영농 폐비닐 중 멀칭 LDPE는 경지토양 및 노지의 표면 피복을 목적으로 하여, 농가 자체에서 연속 재활용이 어렵고, 회수 시 다량의 토사가 혼입되어 수거율이 낮은 문제점을 갖는다. 또한 재활용되지 못하고 불법 소각 및 방치되는 경우는 자원 재활용적 측면을 차치하더라도, 이를 불법소각시 일산화탄소 및 VOCs 등의 대기오염물질 배출을 유발하여 지자체에서는 불법 소각을 줄이고 회수율을 높이기 위한 다양한 규제 방안을 내놓고 있다. 하지만 올해에만 전국 9개 시․도에서 1,546건의 영농폐기물 불법 소각이 적발되었음에도 불구하고, 소각에 따른 제재 조치 시행은 1건도 없어3), 규제의 실효성이 낮다는 지적도 지속되고 있다.

폐비닐 중 멀칭 소재의 수거율이 낮은 또 다른 원인 중 하나는 수거시 농업인에게 지급되는 수거보상금의 차등 지급이다. 이물질 제거와 선별 상태에 따라 A급부터 C급으로 분류되어, 보상금이 높은 A급에 경우 적극적인 수거 및 자발적 반납이 가능한 반면, C급의 경우는 장거리 수거․운반에 대한 불편함을 감수하면서까지 재활용을 위해 노력하기에는 그 보상이 미흡하다. 지자체에 따라 실제 C급 폐비닐 수거에는 보상금을 지급받지 못하는 경우도 있어, 상대적으로 수분 및 토사등의 이물질 혼입량이 높은 농촌 폐비닐은 활용률 개선을 위한 좀 더 원천적이며 친환경적인 대안 마련이 필요하다.

C급의 경우 회수되더라도, 환경친화적 이용을 위해서는 필연적으로 폐비닐의 복잡한 전처리를 필요로 한다. 폐비닐을 단순 수거, 파쇄하여 압축물을 만들 경우 이물질 함량이 매우 높아 재활용이 어렵기 때문에, 1, 2차에 걸친 파쇄 및 세척 공정을 거치게 되고, 이때의 세척 공정은 2차적인 탈수 및 건조 공정의 추가, 폐수 재이용을 위한 재처리 공정까지 추가되어야 한다.

최근 국내 ‘G’ 사는 이러한 농촌 폐비닐의 재활용 공정 단축을 통한 재활용률 개선을 위해 자체 개발한 아임계 열수 기술4)을 적용하였다.

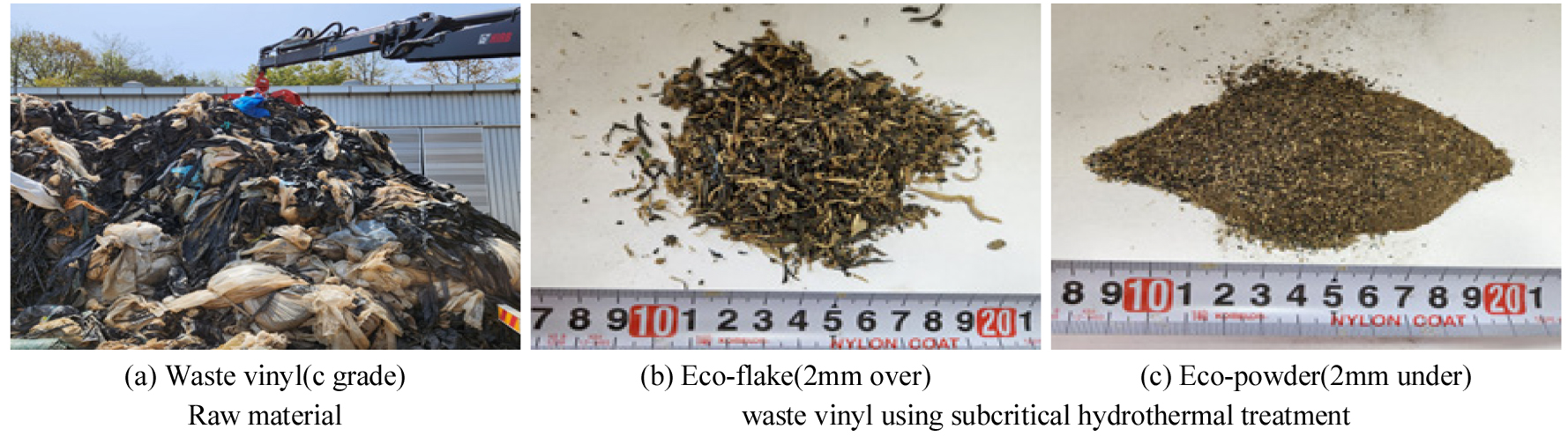

아임계 열수 처리는 밀폐 반응조 내에서 임계점 이하의 고온 고압수를 이용한 폐비닐의 처리 방식으로, 고분자 물질의 분자 고리를 절단시켜 저분자화 된 분말 형상의 물질을 생성시킨다. 따라서 기존 폐비닐 처리 과정과 달리, 1, 2단계의 파쇄 및 세척 공정이 불필요하고, 밀폐 반응조 내에서 열수 처리 후 폐비닐은 단입자로 처리되어 건조 후 재생 원료로 활용이 가능하다.

위 기술이 적용된 폐비닐 2차 생성물은 입자 사이즈에 따라 2mm를 기준으로 대략 80% 중량의 에코 플레이크(Eco-flake)와 나머지 20% 중량의 에코 파우더(Eco-powder, 이하 에코 파우더로 표기)로 분류하고, 에코 플레이크는 이물질 함량이 20% 이하로, 기존 폐비닐 처리 공정의 파쇄 및 세척을 각 2회 실시한 후의 원료와 유사한 이물질 함량을 가지기 때문에 폐비닐 재활용 원료로 활용이 가능하다. 다만 2mm 이하 사이즈로 분류된 에코 파우더에는 토사분이 집중되어 무기물 함량 40~60%를 갖는다. 따라서 에코 파우더의 활용률 개선을 위해서는 토사와의 분리를 통한 무기물 함량 제어가 요구된다.

따라서 본 논문에서는 아임계 열수 처리를 거친 폐비닐 중 2mm 이하 사이즈로 분리된 에코 파우더의 활용률 개선을 위해, 물리적 충격을 통한 에코 파우더의 무기물 함량 제어 가능성의 평가 연구를 진행하고, 무기물 함량이 각각 다른 에코 파우더의 플라스틱용 원료로서의 기초 특성을 평가하였다. 이를 통해 아임계 열수 처리 생성물인 에코 파우더를 GR 제품용 원료로서 활용하기 위한 최적 무기물 함량 기준을 고찰하였다.

2. 실험재료 및 방법

2.1. 실험재료

본 실험을 위한 원료는 농촌에서 활용 및 수거율이 낮은 C급 폐비닐을 한국환경공단의 협조를 통해서 확보하였고, ‘G’ 사에서 별도의 세척 과정 없이 200L의 Pilot plant 밀폐 장비에 투입하여 자체 특허를 보유한 원천기술인 아임계 열수 처리(Subcritical Water Treatment) 기술로 1.9MPa 기압에서 30분간 진행하였다. 생성된 반응물은 건조 후 Fig. 1과 같이 입도에 따라 2mm를 기준으로 플레이크(flake)와 파우더(powder)로 구분하여, 플레이크는 플라스틱을 위한 재활용 펠릿으로 활용하고, 2mm 이하의 에코 파우더(Eco-powder)만이 본 연구의 대상 재료로 사용되었다.

반응 생성물의 플레이크와 파우더 분류는 플라스틱 재활용 원료로서 무기물 함량 20% 이하 기준을 만족하기 위한 최적 선별 입도로서 2mm를 채택하였고, 진동스크린을 통해 선별 결과 플레이크와 파우더의 중량 비율은 대략 80:20으로 선별되었다.

아임계 열수 처리된 생성물 중 입도 선별된 에코 파우더는 회분함량 50±10%로 원 폐비닐 시료의 토사분 함량 변동에 따라 큰 편차를 보이며, 비중 또한 회분함량 변동과 함께 1.3±0.2 범위로 일반 PE 제품의 범위인 0.9~0.95보다 높은 수준을 보이고 있다.

2.2. 실험계획 및 방법

2.2.1. 실험계획

이물질 함량이 높아 활용률이 낮던 C급 농촌 폐비닐의 활용률 개선을 위해, 아임계 열수 처리 기술이 적용된 생성 반응물 중 에코 파우더를 실험재료로 하여 3단계로서 실험을 진행하였다. 첫 번째로 원료인 에코 파우더의 기초특성을 평가하였다. 두 번째 실험으로서, 에코 파우더 내의 높은 무기물 함량을 제어하여 에코 파우더의 활용률 개선을 목적으로 물리적 충격을 통해 토사분의 분리 효율을 개선하고자 하였고, 이를 위해 볼밀(Ball mill) 내 에코 파우더를 투입하여 45RPM으로 회전하는 볼밀 가동 시간에 따른 분리 효율을 비교하였다.

세 번째 실험으로서, 물리적 충격을 통해 무기물 함량을 제어하여 18%~64% 범위내에서 7수준으로 선별한 에코 파우더를 폐플라스틱 원료로서 용융 가압하여 플라스틱 소재로서의 인장강도, 충격강도 등의 기초특성을 측정함으로서, GR M 3089의 ‘재활용 플라스틱 논두렁 보호구와 같은 재활용 플라스틱’용 원료로 활용이 가능한 최적 무기물 함량 수준을 고찰하였다. 단, 64%의 시험체는 높은 회분함량으로 인해 측정용 시험체 제작과정에서 용융에도 유동성 확보가 어려워 시험체 제작이 불가함에 따라 충격강도, 인장강도, 굴곡강도 측정용 시험체는 총 6수준으로 진행되었다. 실험의 수준 및 인자, 측정항목을 포함한 본 논문의 실험계획을 Table 1에 나타내었다.

Table 1.

Experiment plan

2.2.2. 실험방법

본 연구는 활용도가 낮았던 농촌 폐비닐을 소각하지 않고 세척없이 활용하기 위한 연구로서, 아임계 열수 처리 기술을 적용하여 생성된 반응물을 우수 재활용 제품인 GR(Good Recycled prouct) 제품 원료로 활용하는데 목적이 있다.

반응 생성물은 앞서 실험재료에서 설명한 바와 같이 플레이크는 낮은 회분함량으로 재활용 펠릿의 원료로 충분히 활용 가능하지만, 토사가 집중되어있는 에코 파우더는 높은 회분함량으로 인해 활용 용도 개발이 필요한 실정이다. 본 연구에서는 농촌 폐비닐을 출발 원료로 한 이 에코 파우더를 농촌에서 순환 활용하기 위한 제품으로서, ‘GR M 3089 재활용 플라스틱 논두렁 보호구 제품 표준’5)에서 제시된 품질기준을 만족하는 제품에 원료로 활용하고자 하였다.

따라서 에코 파우더를 활용한 최종 플라스틱 제품의 기준을 위 품질인증 기준에 따라 평가하고자 하였으며, GR M 3089에서 제시된 평가 항목 및 기준을 Table 2에 나타내었다. 이 중 본 논문에 연구 범위에서는 비중, 인장강도, 회분, 굴곡강도, 충격강도를 에코 파우더 대상 측정항목으로 하였다.

Table 2.

GR M 3089 standard value

에코 파우더 내에 다량으로 함유되어있는 토사는 플라스틱 원료로 활용 시 품질 특성에 악영향을 주는 불순물로 작용되기 때문에, 첫 번째 ‘물리적 충격을 통한 무기물 분리 효율 실험’에서는 에코 파우더와 토사를 물리적 충격을 통해 분리하여 에코 파우더 내에 무기물 함량을 제어하기 위한 실험이다.

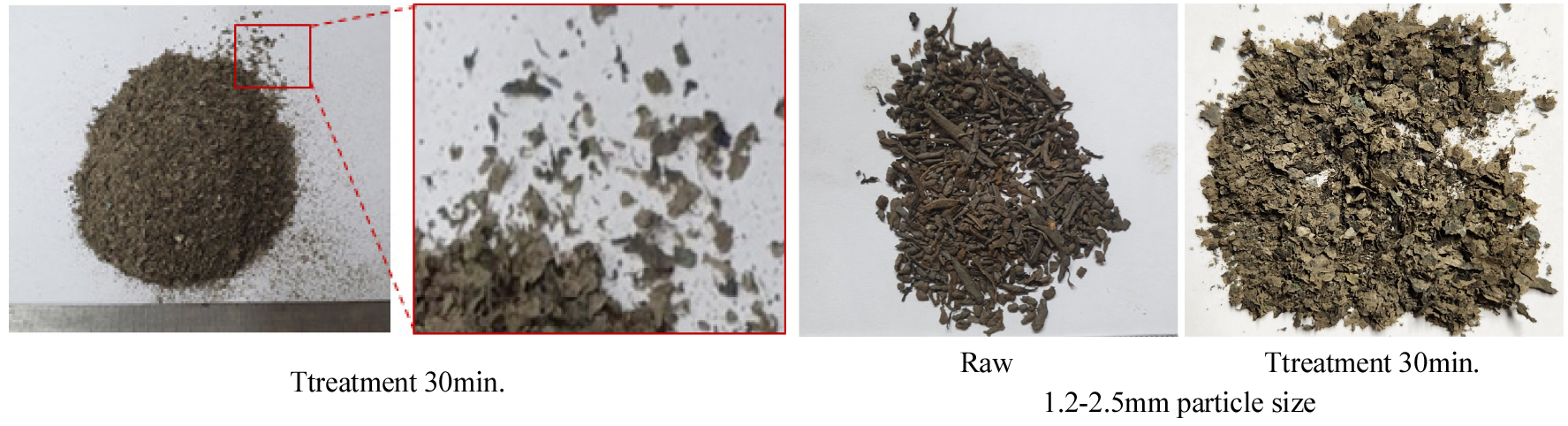

본 연구의 에코 파우더를 대상으로 한 물리적 가공은 볼밀(Ball mill) 내 강구의 회전 및 낙하를 이용한 충격방식으로, 아임계 열수 처리 후 건조 과정에서 응집된 토사 입자의 분산을 통해, 미립 입도 방향으로 무기물을 집중시킴으로서 입도 선별을 통한 에코 파우더의 무기물 함량을 제어하고자 한 것이다. 따라서 물리적 충격을 적용하기 전의 에코 파우더 원시료와 10분, 30분간 가공된 각각의 시료를 대상으로 입도분포를 측정하였고, 또 각 입도별 시료의 회분함량을 측정하였다.

에코 파우더의 회분함량 측정은 Fig. 2에 나타낸 사진과 같이, GR M 3089 제품 표준의 회분 시험에 제시된 방법에 준하여 550℃의 소성로에서 3시간 동안 회화시킨 후 전후의 중량비로 계산하였다.

두 번째, ‘플라스틱 원료로서의 에코 파우더 회분함량에 따른 기초특성 평가 실험’을 위한 실험재료는 물리적 가공을 통해 얻어진 무기물 함량차를 갖는 에코 파우더 시료로서, 총 6수준으로 선별하여 각 특성 측정용 시험체로 제작하였다. 실험을 위한 시료의 준비 및 선별을 포함한 실험과정을 Fig. 3으로 나타내었다.

물리적 가공과 입도 선별을 거쳐서, 각 무기물 함량 수준별로 선정된 에코 파우더 시료를 이용하여 플라스틱 시편을 제작하였다.

시험체 제작과정에서 에코 파우더는 신재 PE용 펠릿과 달리 높은 점성으로 인해 사출을 위한 충분한 유동성이 확보되지 않아, Fig. 4와 같이 에코 파우더를 Compression molding으로 220℃에서 용융하며 충분히 혼합 후, 별도 플레이트에 냉각하고, 이를 잘게 절단함으로써 측정용 시험체로의 원료로 제작하였다.

이후 측정항목별로 규격에 맞는 시험체를 위 원료로 용융 압축 제작하여 Table 2에 제시한 시험방법으로 각 항목의 결과를 도출하였다. 에코 파우더를 이용한 플라스틱 시험체의 예시로 아이조드 충격 강도용 시편과 인장강도용 시편의 사진을 Fig. 4에 나타내었다.

3. 실험 결과 및 고찰

3.1. 에코 파우더의 물리력에 의한 분리 효율 실험

본 실험은 에코 파우더에 물리적 충격을 적용하여 에코 파우더 내에 다량으로 존재하는 토사분을 미분화하고, 강구간 충격 및 마찰열을 이용해 뭉쳐있는 폐비닐의 입형을 편편하게 하여 입도 분급을 통한 무기물의 분리 효율을 높이기 위한 실험이다.

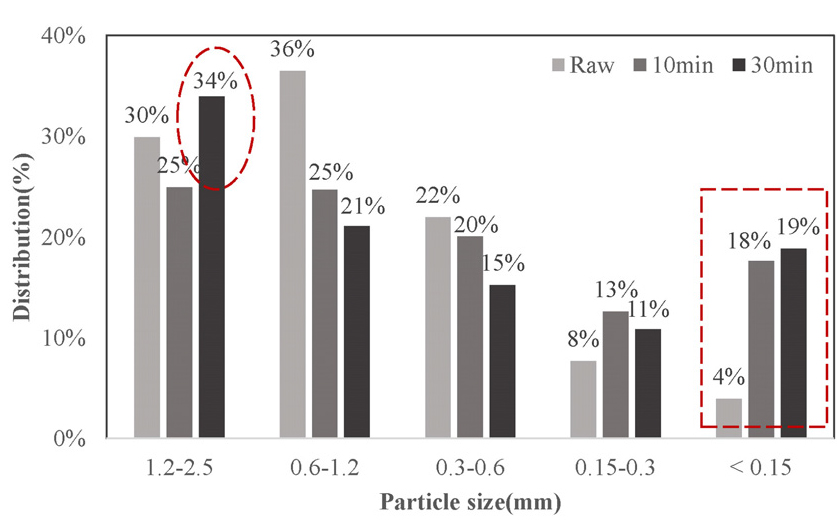

에코 파우더를 동일한 량 투입한 볼밀(Ball mill)을 각각 10분, 30분 가동하여 배출하고, 배출된 시료를 2.5~0.15mm 입도 범위로 각각 체가름을 통하여 측정한 입도 분포 결과를 Fig. 5에 나타내었다.

그래프에서도 볼 수 있듯이, 물리적인 가공 처리 이후 가장 눈에 띄는 것은 에코 파우더 입자 중 150μm 이하 미분의 급격한 증가이다. 이에 대한 원인은 크게 두 가지로 판단할 수 있다. 먼저 별도의 세척 전처리 과정 없이 아임계 열수처리된 폐비닐 시료에는 다량의 토사가 혼입되어 있는데, 이 토사가 건조 과정에서 응집되어 있는 것들은 작은 하중의 충격에도 쉽게 분산되어 사이즈 분포가 잔입자 방향으로 이동하게 된다. 다음으로는 에코 파우더 내 폐비닐 입자들은 고온가열 과정에서 변형에 의해 말림 현상을 보이는데, 그 내부에도 토사를 감싸고 있는 경우들도 쉽게 확인할 수 있어, 이런 비닐 잔재물 내의 토사가 미분쪽으로 이동하는 것으로도 판단할 수 있다.

하지만 가공 시간의 증가에 따른 이러한 미분화로의 변화 추이는 가공을 위한 시간 및 투입 에너지 대비 10분과 30분에서 큰 차이를 보이지 않는다. 하지만 눈여겨 볼 것은 1.2-2.5mm 사이즈의 입자량 변화로, 위에 기술한 원인에 따라 10분까지는 감소하다가, 30분 가공 시에는 오히려 증가하는 현상을 보인다. 이러한 현상은 Fig. 6의 가공 후 에코 파우더 내 폐비닐의 형상을 보면 설명이 가능하다. 에코 파우더 내에 가공 전 폐비닐은 열수 과정에서 작게 부숴지며 동그랗게 말리는 변형 현상을 보이는데, 볼밀 내에서 가공 시간이 증가할수록 강구간 충격 및 마찰열에 의해 뭉쳐있던 폐비닐의 입형을 편편하게 변형시킨다. 또한 이렇게 변형된 폐비닐은 가공 전보다 큰 입도의 분급체에서 선별된다. 이러한 현상은 가공 30분 시료에서 눈에 띄게 볼 수 있으며, 특히 1.2-2.5mm의 시료에서 가공 전후의 차이가 확연하다.

Table 3과 Fig. 7은 물리적 가공 전․후의 에코 파우더를 입도 선별한 후 각 입도별 시료의 회분함량을 측정한 결과로, 다수의 실험을 통해 얻어진 결과를 제시한다.

Raw 시료의 결과에서 볼 수 있듯이 에코 파우더는 입도에 따라서 회분함량의 차이를 보이고, 미세한 입자로 갈수록 함량은 최대 70%까지 크게 증가하는 것을 볼 수 있다. 하지만 단순 입도 선별만으로 얻을 수 있는 에코 파우더의 회분함량은 43%로 GR M 3089에서 제시하는 논두렁보호구를 위한 플라스틱용 원료로서의 회분 함량 기준인 30%는 만족할 수 없는 큰 갭을 보인다.

Table 3.

Changes in mineral content by particle size according to processing time

| Particle size of Eco-powder(mm) | |||||

| 1.2-2.5 | 0.6-1.2 | 0.3-0.6 | 0.15-0.3 | 0.15 under | |

| Raw | 47.0% | 43.1% | 52.5% | 62.5% | 69.8% |

| 10min | 32.0% | 31.9% | 47.0% | 68.9% | 77.2% |

| 30min | 30.0% | 28.9% | 44.7% | 63.1% | 78.4% |

하지만 물리적 가공을 진행할 경우는 가공 및 선별을 통해 회분 함량 최소값인 28%를 확인할 수 있다. Table 3에 제시한 데이터는 다수의 실험을 통해 얻어진 평균값으로, 실제 실험과정 중에는 10분의 가공 후 선별만으로 23%까지 측정된 실험 결과도 얻어져, 가공 처리를 통해 입도 선별 효율을 크게 개선할 수 있는 것을 확인하였다. 가공 처리 후 큰 입자쪽에서 낮아진 무기물들은 미세한 입자 쪽으로 이동되어 최대 함량 80%까지도 나타났다.

결과에 따르면 에코 파우더의 단순 입도 선별보다 10분의 물리적 처리에 따른 명확한 무기물 분리 효율 개선을 볼 수 있지만, 10분에서 30분으로 처리 시간을 증가할 경우에는 시간 대비 분리 효율 개선 효과는 크지않아 가공 시간의 증대는 비효율적이라 판단되었다.

이는 앞선 입도 선별의 효율에서도 설명한 것과 마찬가지로, 10분에서 30분으로 가공 시간 증대는 공정 시간 증가 및 에너지 효율적인 면도 간과 할 수 없기에 적정한 물리적 가공 시간 선정도 중요하다 판단된다. 본 연구에서는 20L의 볼밀 내에 2kg의 시료를 투입하여 얻어진 결과로서, 30분 대비 10분만의 가공으로도 선별 효율 개선에 충분한 효과가 있는 것으로 나타났다. 다만 투입되는 시료량 및 장비에 따라 적정시간은 상이할 수 있으므로, 향후 실제 양산시에는 환경변화에 다른 최적 가공 시간에 대해 고민은 필수적이라 판단된다.

3.2. 무기물 함량이 다른 에코 파우더를 활용한 플라스틱의 공학적 특성

물리적 가공을 거쳐 선별된 무기물 함량이 다른 에코 파우더는 GR M 3089에 따라 무기물 함량 30% 이하를 만족하더라도, 그 외 제품으로 활용하기 위한 플라스틱으로의 기초특성을 만족한다 보장할 수는 없다. 따라서 무기물 함량이 다르게 선별된 에코 파우더를 이용하여 Table 2에서 제시한 측정항목 중 아이조드 충격강도, 굴곡강도, 인장강도를 만족하는 최적의 무기물 함량을 확인하고자 하였다. 또한 그 결과를 토대로, 선별 과정에서 적절한 무기물 함량을 제시하기 위하여 에코 파우더의 무기물 함량을 변수로 동일한 제조 조건으로 분석 시험체를 제조하여, 각 항목을 측정하였다.

실험에 사용된 선별 에코 파우더는 각각 무기물 함량 18%(에코 플레이크), 25%, 31%, 40%, 42%, 51%, 64%이며, 이 중 60% 시험체는 높은 무기물 함량으로 인하여 각 측정항목을 위한 시험체 제조가 불가능하였다. 따라서 각 항목의 비교를 위한 실험 수준에서 제외하였다.

에코 파우더의 무기물 함량 18~51% 수준으로 제조된 시험체를 이용한 충격강도, 굴곡강도, 인장강도 결과를 Fig. 8에 나타내었다.

충격강도는 에코 파우더 내 무기물 함량 35% 이하로 제어될 경우 기준을 만족할 수 있었으며, 굴곡강도는 50%의 무기물 함량 에코 파우더 시험체에서도 모든 기준을 만족하였다. 일반적으로 신재 PE 사용의 경우 굴곡강도가 40MPa 이상을 발현6)하는 것을 감안한다면, 매우 낮은 기준이 제시된 것으로 이는 논두렁 보호구가 실제 보행이나 잦은 하중을 받지 않는 활용도이기 때문이라 사료된다. 이러한 낮은 기준치 설정으로 인하여 에코 파우더 활용 시험체는 충격강도와 인장강도 대비 굴곡강도는 기준치를 크게 상회함에 따라 사출 제품 대비 압축에서 낮은 값을 보이는 굴곡강도7)라는 점에서 높은 점성으로 압축으로 제조되어야 하는 에코 파우더 사용 제품에서 안정적인 굴곡강도 값을 보이는 것은 긍정적이라 판단된다. 또한 51% 무기물을 갖는 에코 파우더도 물리적인 가공을 거친 후의 원료로서, 토사가 응집되어 있지 않고 고분말로서 분산되어 있음에 따라 굴곡강도에 미치는 악영향을 다소 낮출 수 있었을 것이라 판단된다.

플라스틱에서 인장강도는 제품이 항복하거나 파단하기까지 가할 수 있는 힘으로, 논두렁보호구가 오랜 시간 동안 형태와 기능을 유지하기 위한 필수적인 성능이다. 그러나 에코 파우더를 이용한 시험체에서 굴곡강도나 충격강도 대비 무기물 함량에 가장 큰 영향을 받는 것으로 보여지며, 실험 결과에서는 18%의 무기물 함량 시험체를 제외하고는 기준을 모두 만족하지 못하는 것으로 나타났다. 18% 시험체는 에코 파우더가 아닌 에코 플레이크를 이용한 시험체로, 결과대로라면 에코 파우더는 인장강도 기준에 못미쳐 논두렁보호구로 사용할 수 없다. 그러나 그래프에서 볼 수 있듯이, 32% 시험체보다도 인장강도가 감소하여, 경향상 25%의 시험체에서는 시험적 오차가 발생된 것으로 보여지며, 또한 시험 결과에서도 25%에서 높은 표준편차값을 보임에 따라 실험 결과에 대하여 한번 더 재고할 필요가 있다. 따라서 Fig. 8(c)의 오른쪽 그림과 같이 추세선을 이용하여, 인장강도 기준을 만족하는 무기물 함량을 예측한 결과 대략 26%일 경우 인장강도를 만족할 것이라 유추할 수 있었다. 또한 정수현 외 5인8)에 의한 연구에 따르면 상업용으로 사용하기 위해서는 폐비닐류 재생 원료의 인장강도는 10MPa 정도가 적정하다는 연구도 보고된 바 있다.

이에 3.3에서는 물리적 가공의 방법으로 무기물 함량 25%를 갖는 에코 파우더를 선별하고, 이를 이용하여 논두렁보호구 시제품을 제작하여 제조 가능성을 확인하고자 하였다.

3.3. 실험 결과를 토대로 제작한 플라스틱 시제품

국내에서는 D사에 의해 GR 인증을 획득한 논두렁보호구가 제조 및 판매되고 있고, 국내 농가에서 적용한 실사례9)가 있다. D사에 의해 제조되고, 특허 등록된 논두렁보호구는 GR M 3082에서 제시하는 제픔 사이즈와 일치하며, 그 길이는 대략 1m에 해당한다. 따라서 본 연구에서는 에코 파우더의 사용 가능성 평가를 목적으로 GR M 3089에서 제시한 실 논두렁보호구 제품 사이즈를 1/10 스케일로 축소한 모형 시제품용 금형을 제작하였다.

D사 제품으로 적용된 논두렁보호구 국내 사례와 본 연구에서 시제품 제조를 위해 제조된 축소 모형용 금형의 이미지를 Fig. 9에 나타내었다.

앞선 실험 결과를 토대로 도출된 무기물 함량 26% 이하의 에코 파우더를 원료로 논두렁보호구 제조 가능성을 평가하기 위하여 무기물 함량 25%와 40%의 에코 파우더를 각각 선별하였고, 이를 원료로서 1시간 240℃의 10MPa 조건으로 가열 압축하여 시제품을 제조하였다. 단 시험체의 탈형을 용이하게 하고, 표면을 좀더 매끄럽게 마감하고자 표면에 Imide film을 사용하였다. 25%와 40%의 에코 파우더 활용 시제품을 Fig. 9에 마지막 사진을 통해 확인할 수 있다. 40% 시험체에서는 표면이 매우 거칠고, 높은 점성으로 제조에 어려움이 있던 반면에, 25% 시험체에서는 외관상 특별한 문제점이 발견되지 않았다. 따라서 가능성 평가를 위한 간이 시제품 제작 조건에서도 25%의 무기물 함량 에코 파우더 사용이 가능한 것을 확인할 수 있었다.

4. 결 론

본 연구의 범위 내에서는 농촌에서 발생되어 활용도가 낮은 C급 폐비닐에 아임계 열수기술을 적용하여 제조된 생성물 중 용처 개발이 필요한 에코 파우더를 농가에 순환활용 GR 제품으로서 논두렁보호구 원료로 적용하기 위한 연구 결과 다음과 같은 결론을 얻을 수 있었다.

1) 농촌 발생 C급 폐비닐의 세척 및 절단 등 복잡한 전처리 방법이 아닌 아임계 열수 기술 적용만으로 세척없이 입자화가 가능하여, 재활용 플라스틱 원료로 활용할 수 있는 에코 플레이크와 에코 파우더 제조가 가능하였다.

2) 무기물 함량 20% 내외의 에코 플레이크 대비 에코 파우더는 50% 내외의 높은 무기물 함량으로 재활용 플라스틱 원료로 활용이 불가능하였으나, 입도 선별만으로 40%부터 60%대로의 무기물 함량별 에코 파우더 선별이 가능하였다.

3) 에코 파우더는 입도 선별만으로는 재생 원료로 사용이 불가함에 따라 물리적 충격을 적용하여 입도 선별 효율 개선 연구 결과, 25%~80% 범위로 입도별 무기물 함량차가 극대화되어 입도 선별에 따른 무기물 함량 제어에 기여할 수 있는 기술이라 판단한다.

4) 물리적 충격에 의한 가공 시간의 적정성은 본 연구에서는 10분 정도가 가장 효율적이라 판단하였으나, 선별량과 설비, 환경적인 조건을 고려하여 양산시에는 최적의 가공 시간에 대한 연구가 선행되어져야 한다.

5) 물리적 가공을 거친 에코 파우더를 무기물 함량별로 18%~61% 범위에서 6수준을 선별하여 플라스틱 원료로서 시험체를 제작하여 공학적 특성을 평가한 결과, 무기물 함량이 50% 이하일 경우 굴곡강도를, 35% 이상일 경우 충격강도를 만족하는 것으로 나타났다.

6) 굴곡강도와 충격강도 대비 에코 파우더의 영향이 큰 인장강도에서 기존 실험결과를 토대로한 경향에 따라 무기물 함량이 26% 이하여야만 GR M 3089에서 제시한 모든 성능을 만족할 수 있는 것으로 판단된다.

7) 실험 결과를 토대로, 무기물 함량 25% 에코 파우더를 이용하여 논두렁보호구 소형 시제품을 제작한 결과 충분한 활용 가능성을 확인하였다.

이로써 C급 농촌 폐비닐에 아임계 열수 기술을 적용할 경우 80% 이상 배출되는 플레이크는 재활용 펠릿으로, 20% 배출되는 에코 파우더는 선별 기술을 거쳐 활용률 증대가 가능한 것을 확인하였다. 이는 기존의 폐비닐의 재활용을 위한 전처리 공정 대비 매우 간편하며, 세척시의 폐수 발생이 없고, 연소를 위한 원료로 활용하지 않아 친환경적인 공정으로 판단되며, 향후 현재 수거율이 매우 저조한 C급 폐비닐의 수거율 및 농가의 환경 개선에도 기여할 수 있을 것으로 판단된다.

본 연구는 에코 파우더 중 무기물 함량이 낮은 부분의 선별을 위한 가공처리 방법으로 결국 무기물 함량이 높은 선별시료는 여전히 활용되지 못하여 미제로 남는다. 그러나 향후 연구에서는 에코 파우더의 선별 처리 없이, 전체 회분함량이 50% 이상인 벌크 시료 자체로 활용하는 방안으로서, 재생 PE 원료 혹은 신재 PE와의 혼합을 통해 최적 배합을 선정하는 연구를 진행하여, 농촌 폐비닐의 아임계 열수처리를 통한 반응 생성물의 100% 활용을 통한 Zero-waste화 연구를 진행하고자 한다.