1. 서 론

2. 시멘트 제조 공정 및 NOx 발생 영향 인자

3. 시멘트 산업에서의 탈질 기술

3.1. SNCR

3.2. SCR

4. 시멘트 산업에서의 NOx 저감 기술 동향

4.1. SNCR

4.2. SCR

4.3. 융합 기술

5. 결 론

1. 서 론

국내 시멘트 산업은 철강, 석유화학 산업 등과 함께 대표적인 국가 기간산업의 하나로 2018년 전 세계 시멘트 생산량은 42억 톤 수준이며, 이중 국내 생산량은 51백만 톤(세계 12위), 국내 수출량은 5백만 톤(세계 13위) 수준을 유지하고 있다. 이러한 시멘트 산업은 에너지 다소비 업종으로 제조원가 중 유연탄, 전력비 비중이 높고 대규모 장치산업으로서 고정비 부담이 커 안정적인 설비 가동률 유지가 중요하며 2000년대 이후부터는 분진, 일산화탄소(이하, CO), 질소산화물(이하, NOx) 등의 감축 요구가 증가하고 있다1). 환경부는 2020년부터 NOx 배출량에 대비하여 2020년 1,490원/kg, 2021년 1,810원/kg, 2022년 2,130원/kg 등 순차적으로 부담금을 부과하는 조치를 고시하였으며, 2019년부터 배출 허용기준이 종전 330 ppm에서 270 ppm으로 강화됨에 따라 개정안대로 시행될 경우 2022년 국내 시멘트 업계의 NOx 배출 부과금은 연간 약 650억 원에 달할 것으로 추정되고 있다2,3).

현재 국내 시멘트 생산 공장에서는 NOx 저감을 위해 선택적무촉매환원법을 운영하고 있지만, 제거효율이 40% 내외로 낮아 정부에서 추진하고 있는 배출 허용 강화 기준을 충족하기 어려운 상황이다. 이에 따라 현재 설치되어 있는 공정의 약품 투입량 증대, 약품 투입 위치 조정 등의 운영 개선을 진행하고 있으며, 최근에는 국외 시멘트 산업을 중심으로 분진 및 탈질 필터 기술과 NO 산화를 이용한 제거 기술 등을 개발하고 있다4). 이에 본 고에서는 시멘트 소성 공정에서의 NOx 발생 및 저감 기술과 탈질 기술 중 대표적인 선택적무촉매환원법(Selective Non- Catalytic Reduction, 이하 SNCR)과 선택적촉매환원법(Selective Catalytic Reduction, 이하 SCR)에 대한 국내외 기술 동향을 조사하여 탈질 효율 향상 방안에 대해 검토하였다.

2. 시멘트 제조 공정 및 NOx 발생 영향 인자

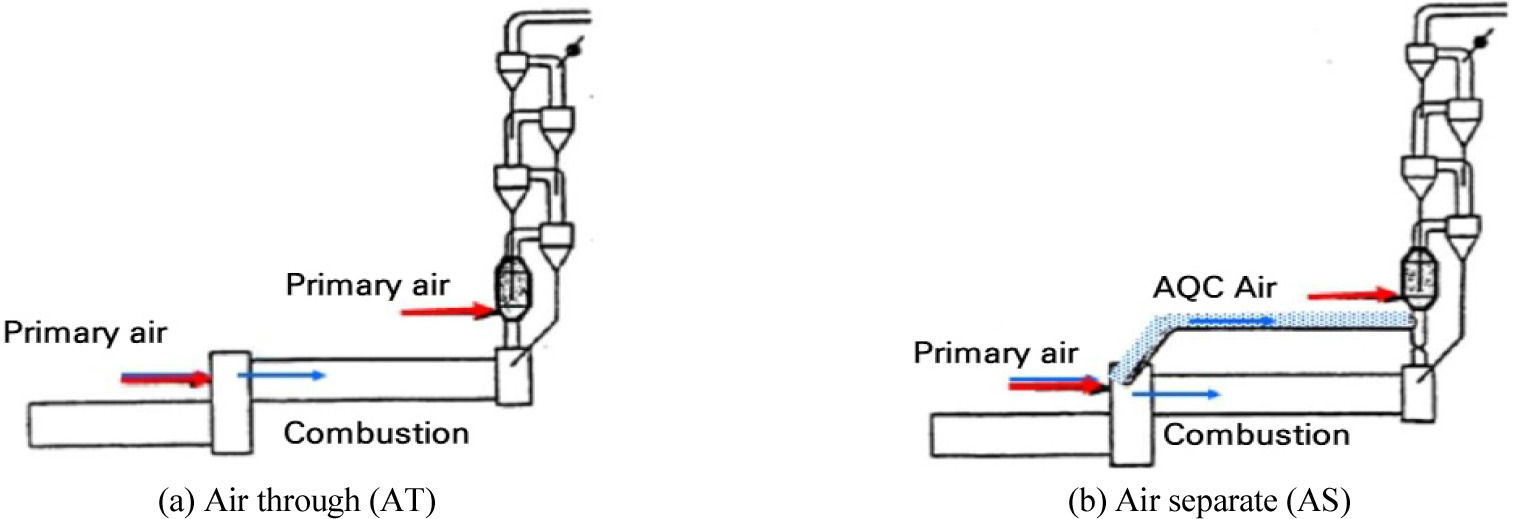

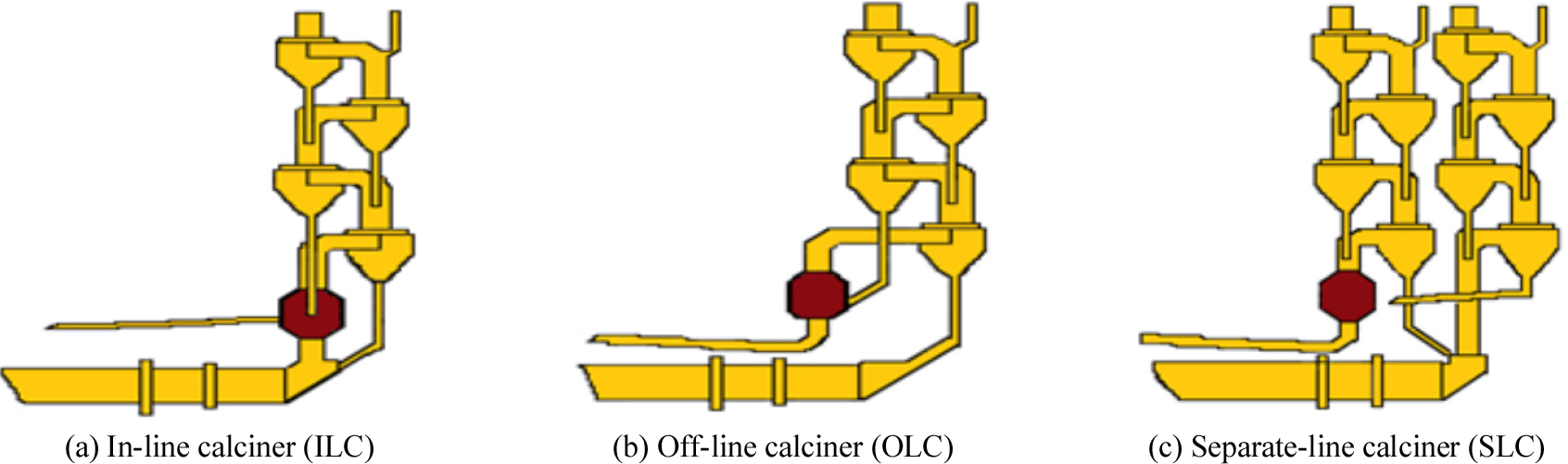

시멘트 제조 공정은 원료 공정, 소성 공정, 시멘트 생산/출하 공정으로 구분되며, NOx 발생은 석회석의 탈탄산 및 품질 유지 향상을 위한 소성 공정에서 주로 발생하고 있다5). 소성 공정에서 가장 널리 사용되는 킬른은 preheater(이하 PH), precalciner(이하 PC) 형태이며, Table 1은 국내 시멘트 생산 공정을 예비하소장치의 형식에 따라 분류한 것이다6). 일반적으로 예비하소장치의 유무에 따라 예열기만 있는 Suspension preheater(이하, SP)와 예열기와 예비하소장치가 있는 New suspension preheater(이하, NSP)로 구분된다. NSP의 경우 calciner의 연소공기를 공급받는 형태에 따라 Fig. 1과 같이 킬른을 통해 주입되는 Air through (AT)과 별도 3차 duct를 설치하여 빼는 Air separate (AS) 형태로 구분되며, 형상과 연결방법에 따른 분류는 Fig. 2와 같이 접속형인 In-line calciner (ILC), Off- line calciner (OLC)와 분리형 및 복합형인 Separate-line calciner (SLC) 형태로 분류된다. 국내 시멘트 산업에서 운영되는 calciner는 제조사에 따라 명칭이 다른데 형상, 형태 및 연결방법에 따라 NMFC, Polysius, RSP type이 대부분이고 UBE, Fuller, MFC, RFC 등이 소수 운영되고 있다. NMFC의 경우 유동층 연소 형태의 구조적 특성을 가지고 있으며, RSP는 버너를 사용하여 고온의 화염이 있고 구조적으로 선회류가 발생되는 특징이 있다. 그리고 Dual combustion 형태로 분류할 수 있는 Polysius는 버너와 함께 폐기물 등을 효과적으로 연소시킬 수 있는 별도의 연소 공간이 있다. 이러한 NSP는 회전형 소성로와 다단의 사이클론형 예열기로 구성된 SP 형태와 비교하여 별도의 연소 장치가 포함된 예열기가 추가된 형태로 생산량 향상과 함께 40% 정도의 NOx 배출을 억제하는 효과를 제공한다7,8,9).

Table 1.

Facilities of calciner with cement companies in South Korea

시멘트 제조 공정에서의 NOx 발생 원인은 연소 공기에 존재하는 N2의 고온 산화(Thermal NOx), 연료 중 NOx의 산화(Fuel NOx), 원재료에 포함된 NOx의 산화(Feed NOx), 연료 CH 라디칼과 NOx의 산화(Prompt NOx)에 기인하며, NOx 발생 영향 인자는 화염 모양 및 온도, 화염 형태, 산소 농도, 온도 안정성, 원료 소성성, 연료 발열량 등에 의존한다1). 화염 모양과 온도는 thermal NOx 형성의 중요한 인자로 일반적으로 길고 흐름이 느린 화염이 짧고 흐름이 센 화염보다 더 적은 NOx를 발생하며, 화염 형태는 연료의 종류 및 연소 공기비에 영향을 받는다. 산소 농도가 높으면 NOx의 생성량은 어느 정도 증가하지만, 그 이상이 되면 2차 공기 공급량이 증가함에 따라 화염의 온도도 낮아지므로 큰 영향을 주지 않게 된다. 배기가스 중 4~5%의 산소 농도는 NOx 배출량이 많아지게 되고, 0.5~1.5%의 산소 농도는 NOx 배출량이 낮아지게 됨을 의미하기 때문에 킬른에서 배출되는 NOx의 양은 생산되는 클링커의 품질을 유지하기 위해 필요한 과잉 산소의 영향을 받게 된다. 온도 안정성 및 원료 소성성은 클링커의 질을 유지하고 안정적 화염 조건과 에너지 효율을 달성하는 데 중요하다. 연료 발열량의 경우 석유 코크스(Petroleum coke)와 같이 높은 발열량을 갖는 연료는 적은 연소 공기를 필요로 하기 때문에 단위 생산 클링커 당 NOx 발생량이 적지만, 낮은 발열량을 갖는 원료 성분은 생산되는 클링커의 적정 품질을 유지하기 위해 다른 소성 조건이 요구된다. 이렇기 때문에 동일한 형태의 킬른이라 하더라도 NOx 발생 영향 인자에 따라 NOx 생성 및 저감율 등에 영향을 미칠 수 있다6).

3. 시멘트 산업에서의 탈질 기술

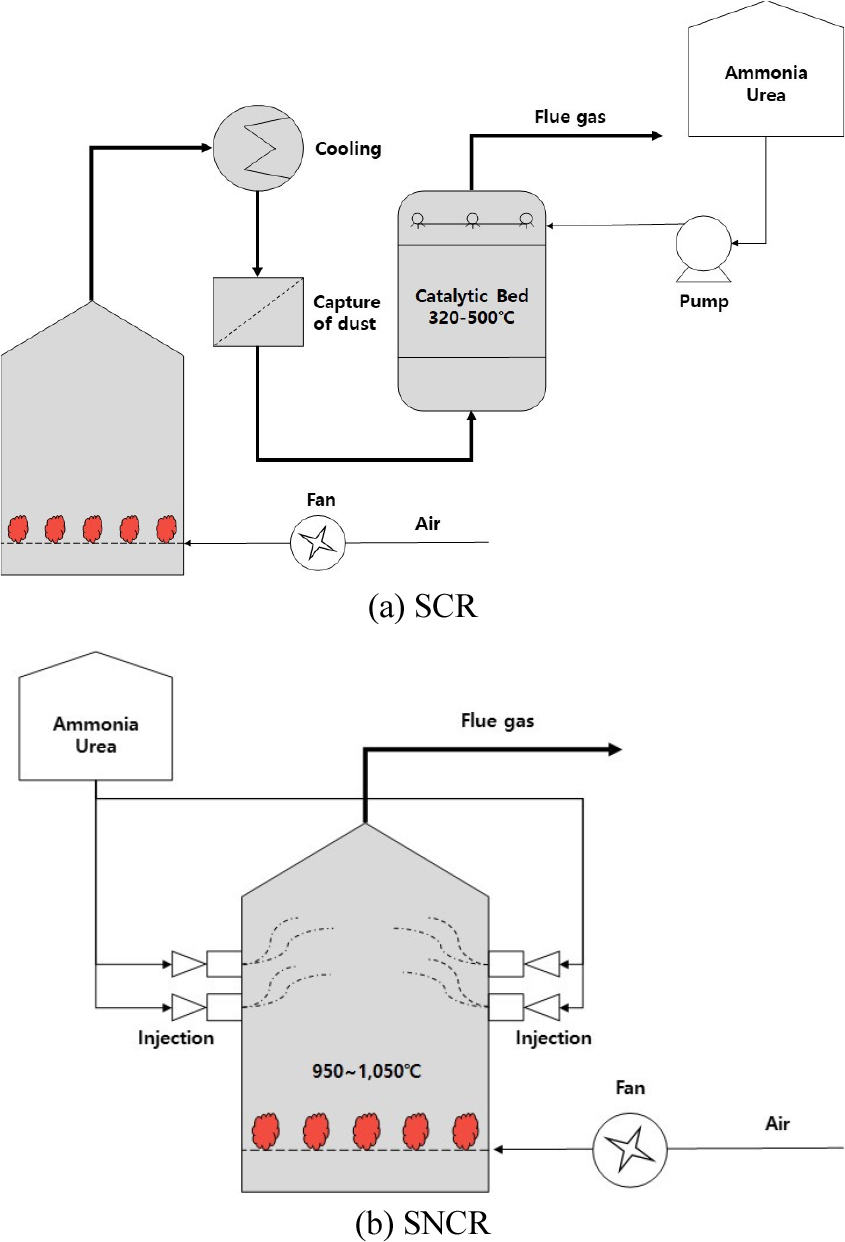

시멘트 산업에서 적용 가능한 탈질 기술은 원료 조성 비율 조절, 연료 교체(가스에서 중유로 교체), 시멘트 먼지의 원료 장입 등과 같은 공정 변경 기술과 Low NOx bunner(이하, LNB)와 같은 연소 중 탈질 기술, SNCR 및 SCR과 같은 배연탈질 기술이 대표적이며 기술별 달성 가능한 NOx 배출 저감율은 Table 2와 같다10,11). 현재 국내외 시멘트 산업에서의 NOx 저감 기술은 LNB로는 제거가 어려움에 따라 SNCR 및 SCR을 적용하고 있으며 각각의 개략도는 Fig. 3과 같다.

Table 2.

Achievable NOx reduction with various NOx control technologies

| NOx control technology | Achievable de-NOx rate (%) |

| Process modifications | < 25 |

| Stayed combustion in precalciner | 30~45 |

| Conversion to indirect firing with a Low NOx burner | 20~30 |

| SNCR | 30~70 |

| SCR | 80~90 |

3.1. SNCR

SNCR은 암모니아(NH3), 요소((NH2)2CO), Cyanuric acid ((HOCN)3), NH2 라디칼 등과 같이 질소를 함유한 환원제를 온도가 850~1100 ℃ 정도 되는 지점에 분사시키고, 분사된 환원제가 이온화되어 산소가 존재하는 환경에서 NOx와 반응하여 N2, CO2 그리고 H2O로 분해되도록 하는 방법이다. SNCR 장치는 환원제 저장탱크, 주입장치, 제어장치 등으로 구성되며, 반응에 영향을 주는 주요 인자는 온도 조건, 체류 시간, Normalized stoichiometric ratio(이하, NSR), 첨가제 혼합, 산소 및 수분, 부산물 등이다12). SNCR 공정에서 반응기 내 온도 및 체류 시간은 NOx 제거 효율에 큰 영향을 미치는데 800 ℃ 이하의 저온 영역에서는 체류 시간이 증가할수록 처리 효율이 증가하지만 900 ℃ 이상에서는 NOx 제거와 체류 시간의 영향은 거의 없는 것으로 보고되었다13,14). NSR은 유입되는 NOx 몰수에 대한 환원제 몰수 비를 의미하며, 일반적으로 NSR이 높을수록 NOx 처리 효율이 증가되고 2~3에 가까울수록 2차 오염물질 증가 추세가 감소하여 일정한 NOx 제거효율을 달성할 수 있다15). SNCR에 사용되는 첨가제는 알코올계 물질, 알칸, 알켄 등의 탄화수소와 일산화탄소, 과산화수소 등이 사용되는데 적절한 첨가제 사용은 온도 범위를 증가시키는 효과와 NOx 저감 효율도 증가시킬 수 있다16,17). 환원제 분사 시 연소 가스와 첨가제 혼합 및 적절한 노즐 위치, 분사 속도, 각도 산출 등도 반응에 큰 영향을 미치게 되는데 이를 위해 CFD (Computational fluid dynamics)를 실시하여 정확한 데이터 산출 및 부적절한 혼합으로 인한 처리효율 저하, 미반응 환원제 유출을 예방할 수 있다18,19,20). 산소와 수분은 암모니아 산화에 필요한 라디칼을 공급하는 역할을 하지만 과량으로 존재할 경우 오히려 NOx를 재생성하여 제거 효율을 저하시킬 수 있다. SNCR 반응공정에서 발생할 수 있는 부산물은 NH3, NO2, N2O 등으로 이들이 가지는 독성 때문에 부산물의 생성을 최소화 할 수 있는 상태를 유지하여야 한다. 이러한 SNCR은 설치가 용이하고 설치비가 저렴한 장점이 있지만, 저감 효율은 SCR보다 상대적으로 낮은 30~70% 정도이며 암모늄 화합물 형성 등의 단점이 있다21).

3.2. SCR

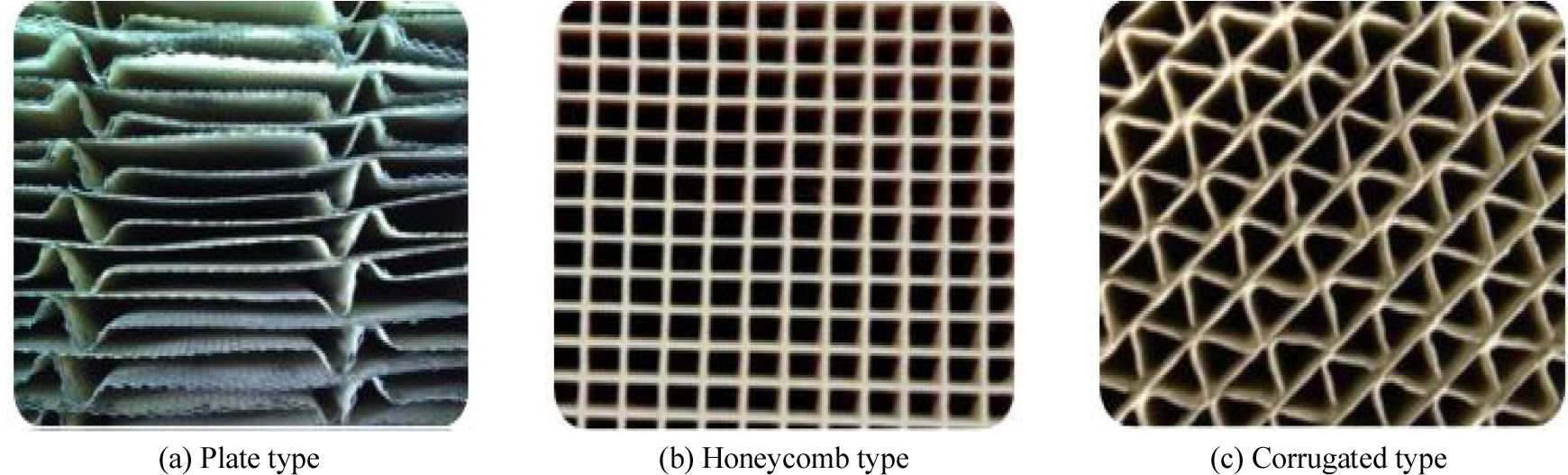

SCR은 암모니아나 요소수의 NH3가 촉매 상에서 선택적으로 NOx와 반응 환원하여 N2로 전환시키는 공정이다. SCR에 의한 NOx 저감 효율은 90% 이상까지 가능하며, 사용되는 촉매는 금속 산화물계, Zeolite계, 알칼리 토금속계, 희토류계 등이 있고 TiO2, WO3, V2O5, MoO3 등이 주로 사용된다22,23,24,25). 이러한 촉매의 형태는 Fig. 4와 같이 벌집 모양으로 압출 성형하는 모노리스의 honeycomb type과 모노리스에 코팅된 plate type, 그리고 corrugated type이 대표적이며, Table 3과 같이 지지체와 촉매를 제조하는 방식과 용도에 따라 다르다. SCR에 사용되는 환원제는 주로 암모니아(NH3), 요소((NH2)2CO)이며, 200~500 ℃ 반응온도 범위에서 NOx를 질소와 수증기로 환원시킨다. 이러한 SCR은 초기 투자비가 많고 넓은 설치 공간이 필요하며, 촉매 활성이 NH4HSO4나 배가스에 존재하는 먼지에 의하여 감소하므로 먼지가 과량 존재하는 경우 전기 집진 시설이나 탈황 설비가 SCR 공정 이전에 설치되어야 한다는 단점이 있다. 그리고 촉매 반응 온도(300~400 ℃) 이상에서는 촉매가 손상되고 효율도 떨어지기 때문에 배가스 온도의 유지가 중요하다26). 한편, 시멘트 산업에서의 SCR 공정을 적용하기 위해서는 SCR로 유입되는 배가스에 포함된 분진으로 인한 촉매 부착 및 피독 현상에 대한 대책 확보가 필요하며 탄소 등이 금속 표면이나 기공에 누적되어 촉매의 활성을 저하시키는 촉매 파울링 현상으로 인해 SO2 가스 유입 억제도 고려되어야 하므로 고농도의 SO2 가스 유입을 차단할 수 있는 탈황 기술 연계도 필요하다.

Table 3.

Comparison of characteristics for De-NOx SCR catalysts

4. 시멘트 산업에서의 NOx 저감 기술 동향

4.1. SNCR

4.1.1. 국외

암모니아를 환원제로 하는 SNCR은 국외의 경우 1974년 미국의 Exxon 사에 의한 thermal NOx 기술로서 일본에 처음 적용되었으며, 이후에 미국 Nalco-Fuel Tech에 의하여 요소를 환원제로 하는 NOxOUT 공정과 cyanuric acid를 사용하는 RAFRENOx 공정, Hydrazine (N2H4)을 이용하는 공정이 개발되었다27,28,29,30). EPA 보고서에 따르면 국외 SNCR 시스템은 대부분 암모니아 용액을 사용하고 있고 Table 4는 국외 시멘트 킬른에서 SNCR을 도입하여 실험한 성능을 요약한 것이다. 실험 결과, 평균적인 NOx 저감율은 NSR 0.5에서 약 35%, NSR 1에서 약 63%인 것을 확인할 수 있으며 NSR이 증가함에 따라 NH3 slip이 문제가 될 수 있다고 보고하였다31). Steuch(1995) 등은 cement kiln calciner에 SNCR을 적용한 결과 설비 특성상 적용 온도 구간이 약 830 ℃로 매우 낮았음에도 불구하고 요소 용액을 이용한 SNCR에서 약 80% 가까운 저감 효율을 보였는데 이는 배출 가스 중의 높은 CO 농도로 인해 최적 반응온도가 낮아졌기 때문이고 체류 시간이 2~3 sec로 매우 크기 때문에 반응 효율이 증가되었다고 보고하였다32). Lv(2016) 등은 시멘트 소성 공정에서 부원료로 하수 슬러지를 사용한 결과 하수 슬러지에서 배출된 NH3 양에 의존하는 NOx 배출량을 줄일 수 있었으며 SNCR 시스템에서 암모니아수 주입량이 증가함에 따라 NOx 제거 기여도는 감소하여 운영비도 절감할 수 있다고 보고하였다33). 독일의 STEAG Powitec과 Lecher Gmbh 사는 공동으로 소프트웨어를 이용하여 실시간으로 하소로 반응기 내부의 SNCR 상황을 계측, 해석, 실시간 제어하는 High Efficiency SNCR (heSNCR) 기술을 개발하여 시멘트 공정에 설치하였으며, heSNCR 적용 전에는 NOx가 1200 mg/Nm2에서 적용 후 600~800 mg/Nm3 미만의 NOx 배출을 달성하였다고 보고하였다31).

Table 4.

Summary results of foreign cement kiln companies using SNCR process

4.1.2. 국내

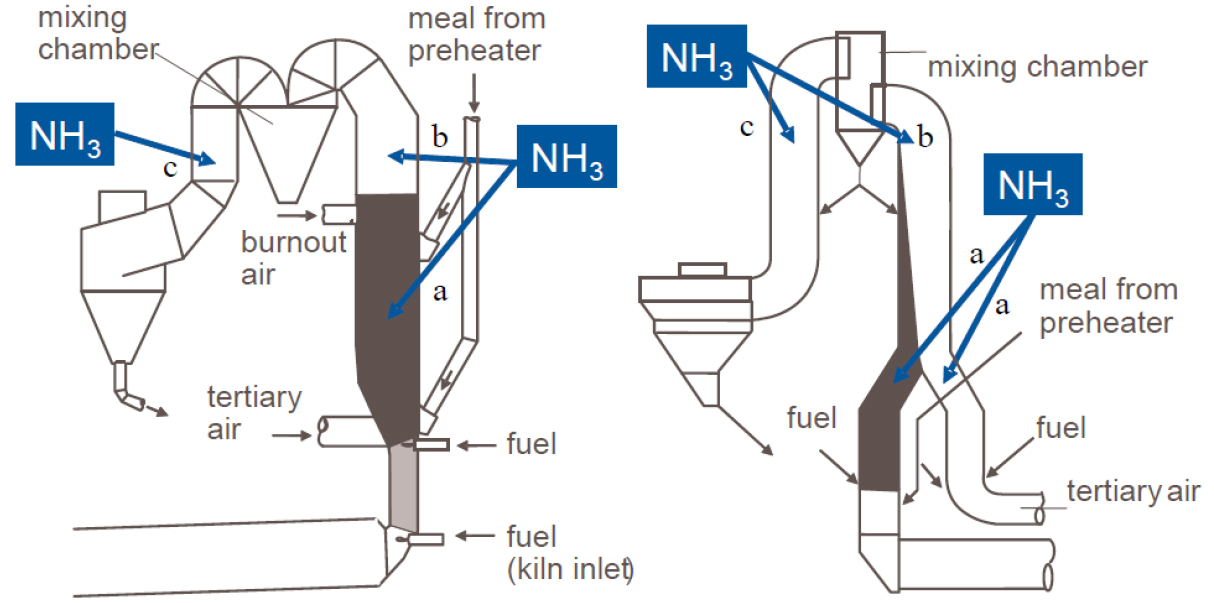

국내의 경우 90년대 중반에 시작되어 영남화력발전소, 과학기술연구원 등에서 공정 최적화와 요소 용액의 반응 특성에 관한 파일럿급 연구가 진행되어 화력 발전에 적용하였으며, 국내 시멘트 산업에서는 2004년부터 NOx 저감을 위해 SNCR을 설치∙운영 중에 있다. 국내외적으로 SNCR의 NOx 저감 효율 증대를 위해 요소수 등의 최적 투입 위치 설정을 위한 다양한 시도가 이루어지고 있으나 NOx 저감에는 한계가 존재하고 있다. 이에 대해 시멘트 킬른 제조 업체인 Polysius사는 Fig. 5와 같이 세 가지 위치에 SNCR 설치가 가능하다고 발표하였는데 첫 번째(a)로 환원 조건(930~990 ℃) 하에서 운전되는 하소설비 부분의 연소영역, 두 번째(b)로 하소로 배출 챔버(850~890 ℃) 전단과 연소 공기 유입구 사이의 산화 구역, 세 번째(c)로 하부 사이클론 스테이지에 유입되기 전 혼합 챔버 이후 영역이 가장 이상적인 위치라고 보고하여 이에 대한 적용을 실시하고 있다34). Cha(2011) 등은 SNCR 공정에서 온도, NSR, 산소 농도가 NOx 제거 효율에 미치는 영향을 수치적으로 조사한 결과 산소가 없는 조건에서는 NSR 및 반응기 온도에 따라 NOx 제거 효율이 증가하였고, 산소 첨가 시에는 산소 농도 4%, 900~950 ℃일 때 NOx 제거 효율이 최대로 나타났다35). Ham(2007) 등은 시멘트 소성 공정의 NOx 저감을 위해 SNCR을 적용하여 환원제 분사 지점별 분사량에 따른 NOx 제거 효율을 실험한 결과 분사 지점 부근을 통과하는 배가스의 유동 특성에 따른 환원제와 배가스의 혼합에 의존하는 것으로 확인되었으며, 요소수 용액 농도에 따른 NOx 제거 효율 실험 결과 환원제 수용액의 농도가 낮을수록 NOx 제거에 유리하다고 보고하였다36).

4.2. SCR

4.2.1. 국외

SCR 공정은 국외를 중심으로 NOx 저감을 위해 다양한 산업 공정에 설치∙운영 중이며, 현재 화력 발전소, 소각 공장 및 기타 산업에 보급되고 있다. 이때 적용된 SCR 형태는 High dust SCR, Tail end SCR, Semi dust SCR 등으로 구분되며 NOx 저감 효율은 90% 이상 가능하다고 보고되고 있다37). 국외 SCR 기술은 미국의 U. S. Petroleum 사에서 정유공장의 배가스를 처리하기 위해 개발되었으나, 1970년대 일본의 Mitsubishi 사가 V2O5/ TiO2계 촉매를 개발하여 상업화에 성공하였다. 일본과 서유럽을 중심으로 중유 및 가스 화력발전소에서 사용되기 시작한 이후 1980년부터는 일본의 석탄화력발전소, 1986년부터는 주로 저유황 석탄을 연료로 사용하는 독일의 화력발전소에서 상용 설비가 운전되기 시작하였으며, 높은 NOx 제거 효율과 신뢰성을 바탕으로 현재까지 상업적으로 가장 널리 사용되고 있다31). 일본의 경우 엄격한 NOx 배출허용기준을 최초 도입한 나라로서 1970년도부터 탈질용 촉매를 개발하였으며 1980년대 말부터 Hitachi Zosen, Mitsubishi Heavy 사, Sumitomo 화학, Kubaro, Kobo 제철 등의 회사에서 SCR 설비를 설치하여 30년 이상 장기 운전 경험을 보유하고 있다31). 국외 촉매 기술은 일본(Nippon Shokubai, CCIC, BHK), 유럽(Johnson Matthey, Ceram Ibiden), 미국(Corning), 중국 등에서 내구성이 우수한 honeycomb 및 plate 형 촉매를 주로 제조하여 각국의 수요 시장에 대응하고 있다37).

2000년 독일에서는 Solnhofen 시멘트 공장에서 세계 최초로 High-dust SCR를 적용하였는데, Pilot plant 연구 결과를 활용하여 6단 반응기의 3곳에 촉매를 설치한 결과 SCR 입구 NOx 농도 1050 mg/Nm3에서 출구 200 mg/Nm3를 달성하였다. Rohrdorf 공장은 로터리 킬른에서 파일럿 시험을 거친 후 Tail-end SCR 공정을 적용한 결과 NOx 배출량은 800 mg/m3에서 200 mg/m3로 유지되었고, NH3 슬립량은 10 mg/m3 이하로 감소하였다. 그리고 10,000 시간 이상 가동 후에도 촉매 활성도는 90% 이상 달성하였다. 2012년 오스트리아의 Lafarge Mannersdorf 시멘트 공장에서 Semi-dust SCR을 설치하여 현장 테스트를 수행한 결과 NOx 농도는 SCR 설치 전 837 mg/m3에서 SCR 설치 후 158 mg/m3로 대폭 감소하였으며 NH3, VOC 등도 감소하였다. 이외에도 Joppa(USA, Semi-dust), Logansport (USA, Low-dust), Rezatto(Italy, High-dust)에서 진행 중에 있으나 국가별 원재료 및 연료 차이, SCR 공간 확보, 설비 투자비 등의 경제성 문제 등으로 인해 상용화까지는 진입하지 못한 상황인 것으로 확인되었다37). 이렇게 SCR의 경우 전 세계적으로 시멘트 공장에 설치된 사례는 10개 내외에 불과하여 적용성이 완전히 검증되었다고 볼 수 없는 상황이며 SCR은 300~350 ℃에서 최적효율이 나오는데 시멘트 원료밀 백필터에서 나오는 가스는 150 ℃ 내외로 현재 상황에서는 저 효율성의 문제가 존재한다. 그리고 시멘트 산업에서의 SCR 적용은 석탄화력발전소와 공정이 다르고 ash의 화학적 조성도 다르며, 분진에 포함된 칼슘량이 매우 높고 화력발전소의 석탄 분진보다 분진 부하량이 매우 높기 때문에 현재까지 NOx 저감에 있어서는 어려운 문제점을 가지고 있다38).

4.2.2. 국내

국내 SCR에 의한 NOx 저감 기술은 1990년대 초부터 추진되었으며, 대규모 SCR 공정의 국내 적용 기술 개발, 저온용 SCR 촉매 개발, 비암모니아계 SCR 공정 개발 등의 연구가 수행되었으나 일본 등의 선진 기술과는 아직도 많은 기술적 격차가 있다. 국내 SCR은 대형 소각시설 위주로 보급되어 있고, 화력발전소에 제한적으로 설치되어 있지만, 시멘트 산업에서의 SCR 공정 적용 사례는 없다. 이는 국내 시멘트 킬른에서의 SCR 공정 도입은 고농도 먼지, 촉매 피독 등에 의한 효율 저하, 짧은 촉매 수명, 촉매탑 설치 및 공간 부족, 설치비 및 운영비 과다 부담 등으로 인해 현실적으로 도입이 어려운 상황이다38). 그리고 국내에서는 ㈜나노, 대영씨엔이㈜, 세라컴, 희성촉매 등에서 여러 가지의 NOx 제거용 촉매를 제조하였으며 이에 따른 기술도 연구되었는데 현재까지 SCR에 상용화 되고 있는 촉매는 V2O5/TiO2가 주를 이루며 이 경우 촉매의 온도 범위는 300~400 ℃, 산소 농도 2% 이상에서 높은 NOx 제거 활성을 나타낸다. 그러나 이러한 촉매는 우수한 탈질 특성을 보이나 최적 조업온도가 350 ℃ 이상의 고온인 문제점을 가지고 있다39). 이외에도 한국전력기술과 경기대의 망간계 금속산화물을 이용한 저온 탈질 촉매, 포스코의 SCR 공정과 SK의 석유화학 공장의 폐촉매를 이용한 연구가 진행되었다40). 최근에는 나노 사에서 국내 최초로 탈질 촉매용 TiO2, 하니컴형 촉매, 플레이트형 촉매를 개발하여 기존 국외 업체가 점유하던 국내 발전소 시장에서 2017년 70%의 점유율을 기록하였다41). 그리고 미세먼지 저감 실증화 기술의 일환으로 시멘트 소성로에 적합한 저온 SCR 촉매 발굴 및 적용을 위한 기술 개발이 진행되고 있는데 한국생산기술연구원에서는 금속 구조체를 활용하여 150~200 ℃ 저온에서도 NOx를 저감시키는 SCR 촉매를 개발하여 발전소, 제철소 등 제조 산업 전반에 적용하여 상용화 계획을 보고하였다42).

4.3. 융합 기술

4.3.1. 국외

SCR 및 SNCR 도입 시 효율적인 문제 및 엄격한 배출허용 기준이 적용됨에 따라 국내외에서는 전통 기술을 사용한 SNCR 및 SCR 동시 적용 융합 시스템 구현, 분진 및 탈질 필터 기술, NO 산화를 이용한 제거 기술 등이 개발되고 있다. 국외 분진 및 탈질 필터 기술은 미국 및 중국을 중심으로 촉매 백필터 제거에 대한 특허를 출원하여 산업에 적용되고 있으며, 미국의 Fabrics For Industry, Fab- Tex Filtration, ACFM, F. L. Smith, W. L. Gore, Hitach 사 등이 시멘트 먼지 포집 백필터 신소재를 개발하여 기존의 백필터를 대체하는 연구를 진행하고 있다43). Fabrics For Industry, Fab-Tex Filtration, ACFM 사의 경우 시멘트 공장의 연소 배가스에 의한 백하우스, 전기집진장치의 부식 문제를 해결하기 위한 신소재 코팅제를 개발하여 Lafarge, Ashgrove, Holcim 등의 시멘트 회사에 적용하고 있다44). Smith 사는 유리섬유 등으로 구성된 필터에 PTFE(Poly Tetra Fluoro Ethtylene)를 코팅한 촉매 필터백을 개발하여 220~240 ℃의 온도 영역에서 전환율 80% 이상(암모니아 슬립 10 mg/m3 이하)을 달성하였으며, Gore 사는 NOx와 NH3 제거용 GORE DeNOx 촉매 필터백을 개발하여 쓰레기 소각장에 적용한 결과 NOx 배출량은 80 mg/m3 이하로 저감하였다고 보고하였다44). 이외에 NO 산화를 이용하여 시멘트 공정에 적용한 기술을 개발하였는데 캐나다의 Airbone Clean Energy 사에서는 습식 세정과 건식 흡수제(NaHCO3)를 분사하여 SOx, NOx, Hg 및 다른 중금속 및 산성가스를 동시에 99% 까지 제거하는 기술을 개발하였다45). 그리고 이스라엘의 Lextran 사는 SOx, NOx를 동시에 제거하기 위해 촉매 습식 세정 공정을 개발하여 SOx 99%, NOx 90%의 제거 효율을 보였으며 판매 가능한 부산물을 생산하고 있다. 이러한 NO 산화를 이용한 탈질 기술은 기존 탈질 기술인 SNCR, SCR 방식 등과 비교 시 저온 산화 방식으로 기존 대비 설치 면적의 절반으로 가능하고 운전 및 보수가 간단하며 비료 부산물을 얻을 수 있다는 장점을 가지고 있다고 보고하였다37).

4.3.2. 국내

국내 시멘트 산업의 경우 이를 대응하기 위한 기술 개발이 시행되고 있으나, 기존의 전통 기술과 융합하는 기술은 국외 기술의 약 60% 정도 수준에 머물고 있다43). KC 코트렐에서는 시멘트 공장에 적용하기 위한 먼지 및 NOx 방지시설로서 미국에서 1990년 중반 발전소 환경개선을 위해 시현하였던 전기집진기와 백필터를 조합한 시스템을 개발하였으며, 대우건설에서는 시멘트 공장의 후처리 설비로서 분말형 촉매를 백필터에 분사하여 형성된 촉매층에서 환원제와 반응하여 연소 배출가스의 함유 NOx를 선택적으로 저감시키는 기술을 개발하였다43). 그리고 시멘트 업계에서는 NOx를 저감하기 위해 raw material로 이소성 원료 사용, CaO 함유 부원료 사용, 배합 설계비 제어에 의한 석회석 투입량 감소를 유도하고 있으며, 킬른 버너, 냉각기 등의 고효율 장비 설치 및 분쇄/분급기 등의 고효율화, Table 5와 같이 기존 SNCR의 성능을 개선한 ANCR 적용 계획을 수립하여 추진하고 있다. 또한 저 NOx 연소 기술 개발, 공정 조건 변동을 위한 다중 분석, 데이터 마이닝 기법 등을 통해 NOx 저감에 대한 최적화 기술 확보를 추진 중이다46,47,48). 그러나 현재 단계에서 국내 시멘트 공장에서의 SCR 설비 설치는 많은 어려움이 발생할 것으로 판단되며 이에따라 우선적으로 NOx 발생을 줄이는 기술(저 NOx 버너, FGR, 다단연소, 재연소 등)을 적극적으로 현장 설비에 적용하는 것이 필요하다. 그리고 배출허용기준이 강화되는 점을 고려하면 저감 효율을 향상하더라도 그 수준은 강화되는 배출허용기준을 만족하는 수준에 그칠 것으로 예상되기 때문에 추가적인 장비개선, SCR 기술 외 NO 산화 제거와 같은 다양한 NOx 제거 기술 개발 확보가 필요할 것으로 사료된다.

Table 5.

Comparision of SNCR and ANCR

5. 결 론

최근 대기오염물질 배출허용 기준 강화로 인해 시멘트 산업의 NOx 배출은 중요한 문제로 인식되고 있으며 점차 환경에 대한 관심이 증가하면서 친환경 산업으로의 역할 강화가 요구되고 있다. 시멘트 산업에서의 NOx 저감 기술 및 동향을 분석한 결과 국내에서는 SNCR, 국외에서는 주로 SCR 공정을 도입하여 운영 중에 있지만 강화되는 환경 규제 목표에 기술적으로 대응하기에는 부족한 문제를 지니고 있어 최근에는 국외를 중심으로 전통 기술을 사용한 SNCR 및 SCR 동시 적용 융합 시스템 구현, 분진 및 탈질 필터 기술, NO 산화를 이용한 제거 기술 등이 개발되고 있다. 이와 같이 시멘트 산업에서는 단기적으로는 시멘트 품질에 영향을 끼치지 않는 범위에서 NOx 발생을 줄이는 기술(저 NOx 버너, FGR, 다단연소, 재연소 등)을 적극적으로 현장 설비에 적용하고, 장기적으로는 저온 SCR 촉매 개발 및 SCR이나 SNCR과 같은 NOx 제어 설비에 추가적인 설비 및 기술을 도입해야 할 것으로 사료된다. 그리고 이러한 설비 및 기술 도입에 있어서는 다양한 종류의 NOx 제어 설비를 검토하고 사업장에 적합한 설비를 선정 후 설치하는 것이 바람직할 것으로 판단된다.