1. 서 론

Light Emitting Diode Light(LED Light)는 반도체를 이용한 광원으로 장수명, 빠른 응답속도, 높은 광전환 효율, 낮은 에너지 소모, 다양한 색상 구현 등의 장점들로 인해 일반 조명 제품을 대체하였고 자동차, TV 등에도 활용되면서 적용 범위가 다양해지고 있으며 이로 인해 LED 조명의 사용량이 급격히 증가하고 있는 실정므로 향후 폐 LED 조명의 발생량이 증가할 것으로 예상되고 있다1,2).

LED 조명의 발광부인 LED 모듈은 크게 LED 칩이 포함된 LED 패키지와 PCB부분으로 구성되어 있으며 LED 패키지 부분에는 금(Au), 은(Ag), 갈륨(Ga), 인듐(In)이, PCB엔 구리(Cu)등의 유가금속이 사용되는 것으로 알려져 있다1). 특히 LED 패키지의 비소(As)와 실리콘 레진, PCB의 솔더 마스크로 사용되는 에폭시 레진과 같은 유해물질 및 고분자 물질이 포함되어 있어 제대로 처리되지 않고 방치할 경우 환경오염으로 인한 환경문제가 발생할 수 있다고 보고되고 있다3,4,5,6).

폐 LED 조명으로부터 유가금속을 회수하기 위해 연구는 다양하게 진행되고 있지만 LED 모듈이 아닌, LED 모듈 제조공정 중 발생된 GaN을 함유한 스크랩으로부터 건식처리 후 산 침출을 통해 갈륨을 회수하거나7) 폐 LED 조명 제품을 파분쇄 후 건식처리 후 산 침출공정을 통해 갈륨, 금, 은을 회수하고 있다8,9,10,11). 또한 폐 LED 조명 제품을 분리하기 위해 습식 초음파 처리를 이용하여 각 부분을 분리하였지만 해당 연구의 경우 분리된 부품들이 모두 혼합되어 분리율이 저하되는 문제점이 있었다. 이러한 처리공정은 LED 조명의 종류에 따른 다양한 형태의 LED 모듈이 존재하고 있으며 LED 패키지 및 PCB 제조사 별 사용 고분자 물질에 따라 제한적으로 처리될 수 있다12,13). 따라서 본 연구에서는 다양한 형태 및 구조의 LED 모듈에 적용 가능한 LED 패키지-PCB 분리 장치를 제작하여 PCB의 기판 종류 및 접착물질의 두께에 따른 처리 온도와 시간 별 분리 효율 및 접착성분에 대한 분석을 실시하였다.

2. 실험방법

2.1. 실험장비

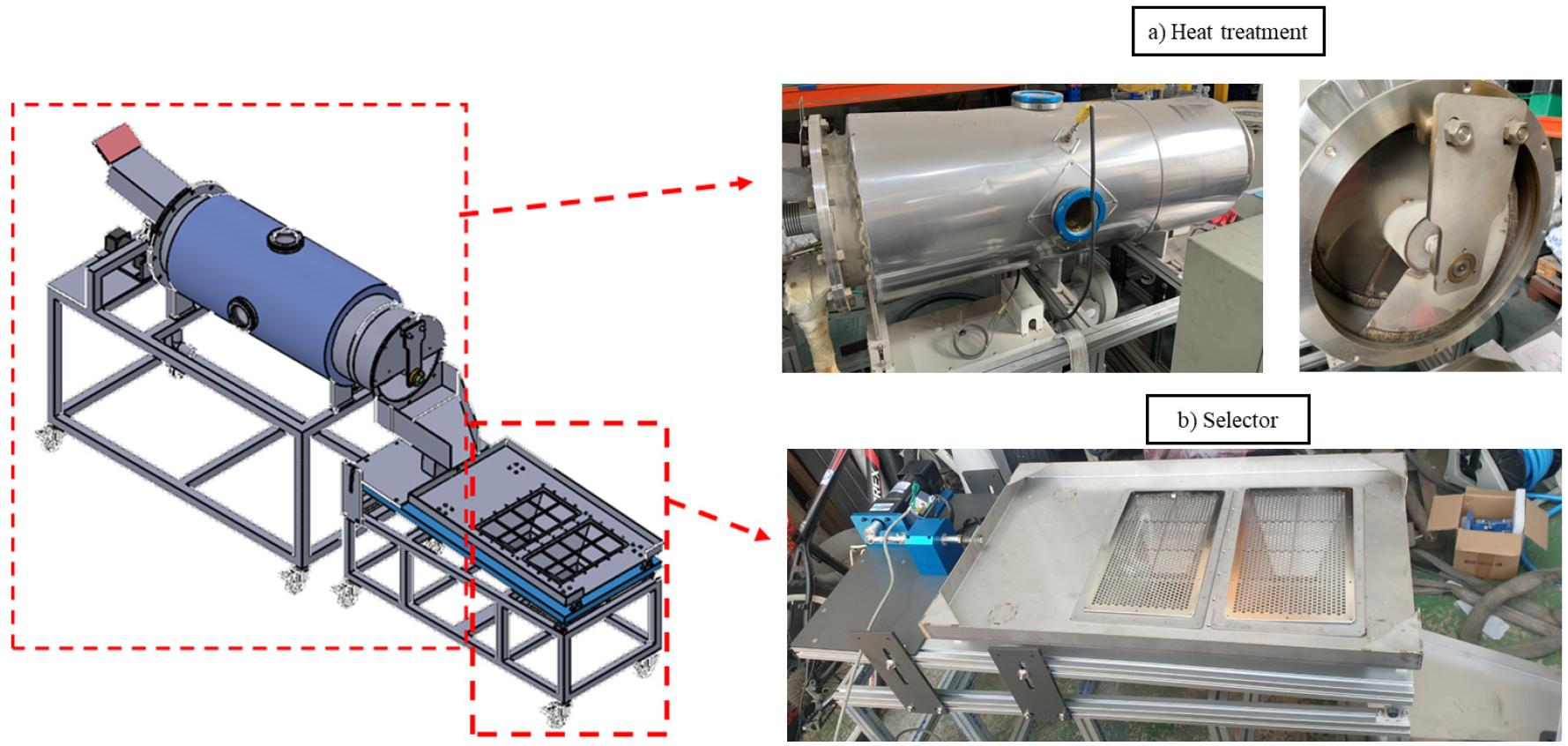

본 연구에 사용된 장비를 제작하기 위해 기초실험을 진행하였으며 전기로(Electric furnace, KF-S-1001-1000, 고려전기로개발, Korea)를 사용하여 열처리 온도별, 반응시간별 LED 모듈의 분리율을 확인하였다. 기초실험 결과를 바탕으로 LED 모듈에 장착된 LED 패키지를 분리하기 위한 열처리 장비와 분리된 LED 패키지와 PCB를 선별하기 위한 선별기를 제작하였으며 그 사진을 Fig. 1에 나타내었다. 열처리 장비의 경우 분리하고자 하는 LED 모듈을 특정 온도 하에서 일정한 시간동안 체류할 수 있도록 내부의 스크류를 설치하였으며 일정한 속도로 회전할 수 있도록 설계하여 반응시간을 설정할 수 있다. 내부 온도 조절의 경우 열풍 발생기를 이용하여 온도조절이 가능하다. 열처리 장비의 구성은 LED 모듈의 투입구와 연결된 파이프(직경 408 mm, 길이 1,360 mm)을 설치하였으며, LED 모듈 투입구 하부에는 열풍주입구(직경 42.7 mm)를 설치하였다. 파이프 내부에는 LED 모듈로부터 LED 패키지와 PCB의 분리율을 개선시킬 수 있도록 나선 모양의 스크류를 설치하였고 LED 모듈 및 분리된 LED 패키지, PCB의 원활한 이동을 위해 스크류 끝에 철 수세미를 장착하여 물리적 이동이 가능하도록 설계하였다. 이러한 파이프 내부의 스크류 회전속도(0 ~ 100 rpm)는 운전자의 요구에 따라 조절이 가능하도록 제작하였다. 열풍발생장치(380 V, 15 ~ 20 kw)의 경우 최대 300 ℃까지 승온이 가능하며 내부온도 확인 및 제어를 위해 열풍주입구, 파이프 중간, 배출구에 각각 온도계를 설치하였다.

선별기의 경우 열처리 장비에서 분리된 LED 패키지와 PCB를 선별하는 장비로 설계, 제작하였으며 LED 패키지와 PCB의 크기 차이에 의한 선별을 위해 교체가능한 체를 장착하여 하부로 LED 패키지가 떨어질 수 있게 하였으며 PCB의 경우 슬로프를 따라 하단으로 이동할 수 있게 설계하였다. 또한 분리된 부품들의 이동을 원활하게 하기 위해 기울기를 조절(0 ~ 15 °)할 수 있으며 일부 분리되지 못한 부품들을 추가적으로 분리하기 위해 진동장치를 추가하였다.

2.2. 실험 원료 및 공정

실험에 사용한 LED 모듈로는 기초실험의 경우 LED 모듈만을 구입하여 실험을 진행하였으며 사용된 모듈은 길이 5 cm, 무게 1 g으로 3개의 LED 모듈이 부착되어 있으며 접착물질의 두께는 0.20 mm이다. 전기로를 이용한 기초 실험 조건으로 온도는 150, 200, 250 ℃로 진행하였으며 최대 반응 시간 30분으로 설정하여 실험을 진행하였고, 20분 이후엔 5분 간격으로 분리여부를 확인하였다. 제작한 장비를 이용한 열처리 실험의 시료는 국내에서 판매중인 평판형 LED 조명기구를 구입하여 수작업으로 분리하였으며 제조업체에 따라 모듈의 크기 및 장착된 LED 패키지, PCB의 특성(기판의 종류, LED 패키지의 개수, 장착 위치 등)이 약간의 차이는 있으나, 일반적인 형태와 구조는 유사한 것으로 확인된다. 실험에 사용한 시료의 경우 LED 모듈 10개를 투입하였으며 각 LED 모듈에 부착된 LED 패키지는 3개씩 총 30개의 패키지가 부착된 제품을 사용하였다. LED 패키지/PCB 분리실험은 LED 모듈의 다양성에 근거한 처리결과의 오차를 최소화하기 위해 기준을 설정하여 실험을 진행하였으며 그 기준으로는 (1) PCB 기판의 종류, (2) LED 패키지/PCB 접착물질의 두께를 선택하였다. 기판의 종류는 알루미늄, 유리섬유 2가지 기준에 따라 선정하였으며 접착물질의 두께는 LED 모듈을 절단한 뒤 절단면을 광학현미경(Olympus SZX16)을 이용하여 측정하였으며 접착물질의 두께 범위는 0.25~0.3 mm, 0.3~0.35 mm로 기준을 설정하였다. LED 패키지/PCB 분리율 및 최저조건을 도출하기 위해 열처리 장비 내부 스크류 회전속도는 25, 50, 100 rpm으로 실험을 진행하였으며 이는 회전속도마다 25 rpm에선 20분, 50 rpm에선 10분, 100 rpm에선 5분의 체류시간을 가지게 된다. 열처리 온도의 경우 150, 200, 250 ℃로 변화시키면서 실험하였다. 분리율(SR, Separation ratio, %)은 식 (1)에 의해 계산하였으며 LED 모듈에 장착된 전체 LED 패키지의 개수(Atotal number of LED package)를 100%로 설정하고, 분리되는 패키지(Ddisassembled LED package)를 회수하여 계산하였다.

LED 패키지와 PCB의 접착물질을 분석하기 위해 분리된 LED 패키지, PCB의 접착면을 소량 채취하여 마이크로웨이브 전처리 장비(Microwave Digestion, Multiwave 5000, Anton Paar, Austria)와 왕수(HCl, 35~37%, JUNSEI, Japan / HNO3, 70%, JUNSEI, Japan)를 이용, 완전용해 후 유도결합플라즈마(ICP-OES, Optima 7300 DV, PerkinElmer, USA)를 이용하여 성분분석을 진행하였다.

3. 결과 및 고찰

Fig. 2는 LED 모듈 시료의 기초실험 결과로 처리온도별 분리된 모듈과 LED 패키지, PCB 사진이다. 해당 실험은 모두 최대 30분 반응시켰으며 150 ℃에선 분리되지 않은 것을 확인하였다. 200 ℃의 경우 3개의 LED 모듈 중 2개의 모듈이 분리된 것을 확인하였다. 250 ℃의 경우 25분에 모든 LED 패키지가 완전히 분리되었으며 이는 LED 모듈로부터 LED 패키지-PCB 분리 시 최소 250 ℃ 이상의 온도 조건과 25분 이상의 체류시간이 필요하다고 판단했다. 또한 단순히 열적 처리에 의한 분리가 아닌 물리적인 충격에 의한 분리의 필요성이 있다 판단하여 장비 제작 시 열처리 도중 시료에 대한 물리적 충격을 줄 수단으로 내부 스크류를 이용한 자동 시료 이동 시스템을 구축하여 장비를 제작하였다.

Fig. 3(a, b)은 내부 스크류의 회전속도를 25 rpm로 고정하고 PCB 기판의 종류는 알루미늄(Fig. 3a), 유리섬유(Fig. 3b)를 구분하여 실험하였으며, 접착물질의 두께와 온도 변화(150, 200, 250 ℃)에 따른 LED 패키지/PCB 분리를 실행한 결과이다. 열처리 온도가 높을수록, LED 패키지/PCB의 분리율이 증가하는 것을 확인할 수 있었으며 이는 접착물질의 접착력이 온도가 증가함에 따라 감소하기 때문으로 판단된다. 접착물질의 두께별 LED 패키지 분리율을 확인한 결과 알루미늄 기판, 250 ℃, 접착물질의 두께 0.25~0.30 mm일 때 분리율 97.5%를 확인하였으며 두께 0.30~0.35 mm에선 95%의 분리율이 확인되었다. 동일 온도조건의 유리섬유 기판에선 알루미늄 기판과 동일하게 97.5%, 95%의 분리율을 확인하였다. 또한 상대적으로 낮은 온도인 200 ℃에서 알루미늄 기판에서 0.25~0.30 mm일 때 45%의 분리율을, 0.30~0.35 mm에선 25%의 분리율인 것을 확인하였다. 유리섬유의 경우 이보다 떨어지는 30%(0.25~0.30 mm), 10%(0.30~0.35 mm)를 확인하였는데 이는 접착물질의 두께가 증가할수록 동일 온도에서의 접착물질의 점성 및 접착력이 증가하는 것으로 생각된다14). 마지막으로 150 ℃에선 접착물질의 두께 0.25~0.30 mm, 알루미늄 기판에서 10 %의 분리율만 확인되었고 나머지 조건에선 모두 분리되지 않은 것을 확인하였다.

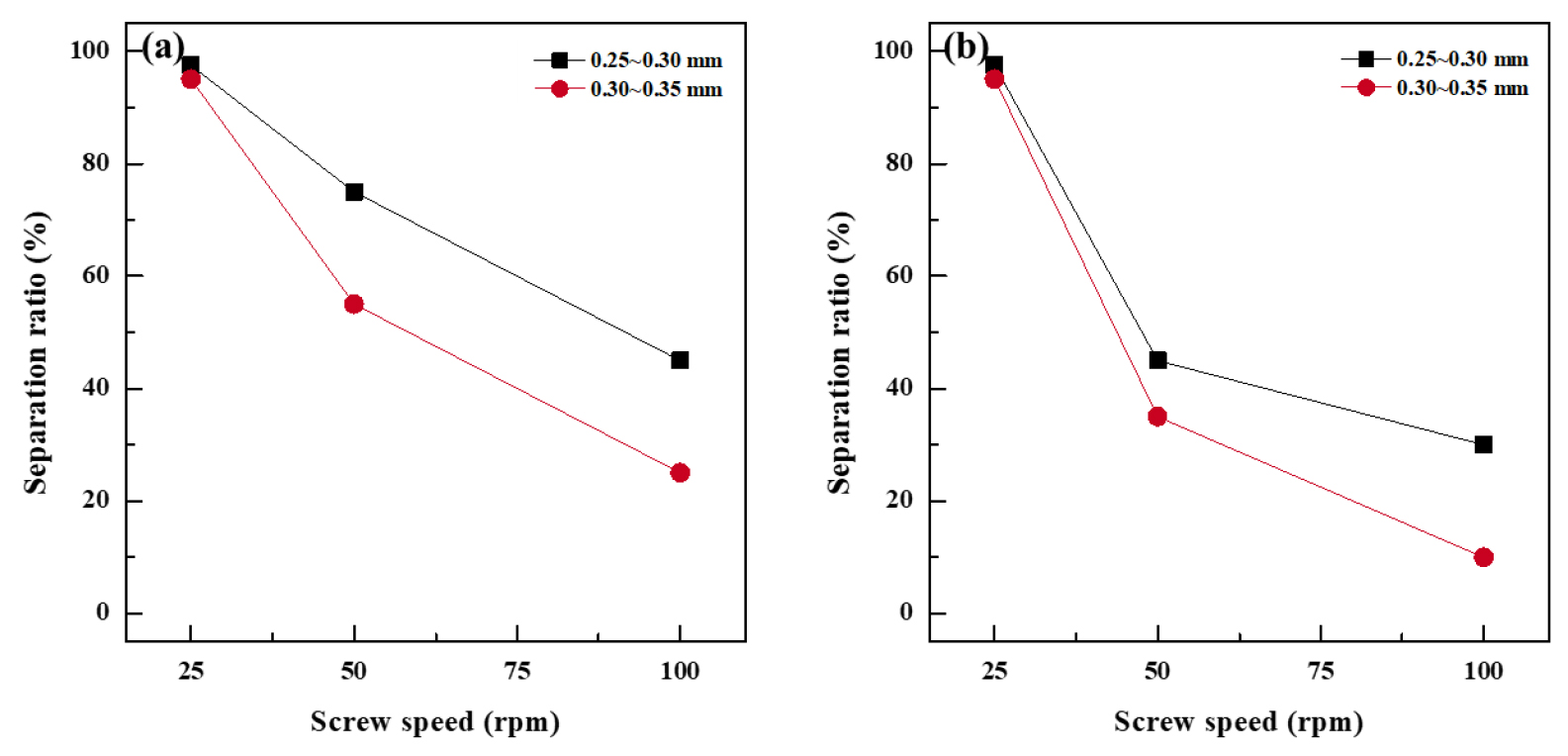

Fig. 4(a, b)은 열처리 온도를 250 ℃로 고정하고 알루미늄 기판(Fig. 4a)와 유리섬유 기판(Fig. 4b)를 구분하고, 접착물질의 두께 별 내부 스크류 회전속도 변화(25, 50, 100 rpm)에 따른 분리율을 확인한 결과이다. 스크류의 회전속도에 따라 투입된 시료가 열처리 장비 내에 체류하는 시간은 25 rpm에서 20분, 50 rpm에서 10분, 100 rpm에서 5분이다. 회전속도가 증가할수록 체류시간이 감소하므로 LED 패키지의 분리율이 감소하는 것을 확인하였다. 특히 25 rpm에선 알루미늄 기판, 접착물질의 두께 0.25~0.30 mm에서 분리율 97.5%로 가장 높은 분리율이 확인되었고, 0.30~0.35 mm에서 95%, 유리섬유 기판일 경우 동일하게 97.5%, 95%의 분리율을 확인하였다. 회전속도 50 rpm에서 알루미늄 기판의 경우 두께 0.25~0.30 mm에서 75%의 분리율을, 0.30~0.35 mm에서 55%의 분리율이 확인되었고, 유리섬유 기판의 경우 50 rpm에서 알루미늄 기판이 유리섬유 기판에 비해 동일 접착물질 두께, 동일 회전속도에서 분리율이 높은 것을 확인하였다. 100 rpm의 경우 알루미늄 기판일 때, 접착물질의 두께 0.25~0.30 mm에서 45%, 0.30~0.35 mm에서 25%의 분리율을, 유리섬유 기판일 때 각각 30%, 10%의 분리율을 확인하였다. 열처리 온도, 스크류 회전속도, 접착물질의 두께가 동일할 때 알루미늄 기판과 유리섬유 기판의 분리율 차이는 기판의 종류에 따른 열전도율 차이로 보여지며 알루미늄의 열전도율은 201 ~ 208 W/(K·m)이고, 유리섬유의 열전도율은 0.89 ~ 1.07 W/(K·m)로 매우 큰 차이가 있으므로 기판 종류에 따른 분리율 차이가 나타나는 것으로 생각된다15).

Fig. 5는 열처리 장비에 다양한 종류의 LED 모듈을 함께 투입하여 대량처리가 가능한지 확인한 실험 결과이다. 열처리 장비의 온도는 250 ℃로 설정하였으며 내부 스크류 회전속도는 25 rpm으로 고정하여 실험을 진행하였다. 실험 결과 기판의 종류 및 접착물질의 두께에 상관없이 모두 LED 패키지-PCB 분리율이 100%인 것을 확인하였으며 일부 유리기판의 조각들이 추가적으로 분리되어 LED 패키지와 혼합되어 선별된 것을 확인하였다. 이후 분리된 LED 패키지와 PCB로부터 접착부분의 잔류 접착물질을 회수하여 ICP분석을 진행하였고 그 결과를 Table 1에 나타내었다.

Table 1

The content of metal elements in adhesive materials

| (a) | (b) | (c) | (d) | ||||

| Component | % | Component | % | Component | % | Component | % |

| Sn | 99 | Sn | 98 | Sn | 98 | Sn | 97 |

| Cu | 1 | Cu | 2 | Cu | 2 | Cu | 2 |

| Pb | - | Pb | - | Pb | - | Pb | - |

| Ag | - | Ag | - | Ag | - | Ag | 1 |

ICP-OES를 이용하여 성분분석은 접착물질이 납땜으로 예상하여 주요 납땜의 원소들, 주석, 구리, 납, 은에 대해 분석을 진행하였으며 분석 가능 농도는 1~10 ppm으로 진행하였다. 분석결과 모든 접착물질에 주석이 95 % 이상 함유된 것으로 확인되었으며 구리 역시 1~2% 함유된 것을 확인하였다. 또한 시료 d의 경우 소량의 은이 포함된 것을 확인할 수 있는데 이러한 구리, 은의 역할은 접착물질의 용융온도를 200 ℃ 이상으로 증가시키기 위함으로 보여진다. 이러한 시료별 성분의 차이가 있는 것은 각 LED 모듈의 제조사가 모두 다르기 때문에 사용되는 접착물질의 성분이 다르기 때문에 이러한 결과가 나온 것으로 생각된다. 이러한 결과를 바탕으로 접착물질은 납땜으로 판단하였으며 납땜의 주요 환경오염물질인 납(Pb)의 분석도 함께 진행하였으나 실험에 사용한 시료의 접착물질에선 납 성분은 확인되지 않았다.

4. 결 론

LED 조명에 대한 재활용을 위해 주요 금속 함유 부품인 LED 모듈의 LED 패키지-PCB 분리공정이 필수적이다. 이에 본 연구에서는 LED 모듈로부터 열처리를 이용한 LED 패키지-PCB 분리 실험을 진행 후 실험 결과를 바탕으로 다양한 형태의 LED 모듈에 적용 가능한 열처리 방식의 LED 패키지-PCB 분리기를 제작하였다. 제작된 장비를 이용하여 PCB 기판의 종류 및 접착물질의 두께에 따른 처리 온도 및 시간에 따른 실험을 진행하였고 LED 패키지-PCB 분리율을 확인 후, 접착물질의 성분분석을 진행하여 다음과 같은 결론을 얻었다.

분리장치 제작을 위한 기초실험 결과로 열처리 온도 250 ℃ 이상, 반응시간 20분 이상이 필요하다고 판단하였으며 단순 열적 분리가 아닌, 물리적 충격이 필요하다 판단하여 이를 장비제작에 적용하였다. 제작된 장비를 이용하여 접착물질의 두께 및 기판의 종류에 따른 열처리 온도별 분리율을 확인한 결과 열처리 온도가 증가함에 따라 분리율이 증가하는 것을 확인하였고 접착물질의 두께가 클수록 접착물질의 점성 및 접착력이 증가하여 분리율이 감소하며 알루미늄 기판이 유리섬유 기판 보다 열전도율이 높아 분리율이 높은 것으로 판단된다. 접착물질의 성분을 분석한 결과 95% 이상이 주석이었으며 일부 구리와 은이 포함되었고 이는 합금의 용융온도를 200 ℃ 이상으로 만들기 위한 것으로 판단된다. 본 실험장비 및 실험결과를 이용하면 LED 모듈로부터 LED 패키지와 PCB의 분리로 후속 금속 회수 공정에 악영향을 미치는 고분자물질의 혼합을 방지하고 금속 별 회수가 가능할 것으로 사료된다.