1. 서 론

희토류(Rare Earth Elements, REEs)는 원자번호 57번인 란타늄(lanthanum)부터 71번의 루테튬(lutetium)까지의 15개 원소와 스칸듐(scandium) 및 이트륨(yttrium)을 포함하여 총 17개 원소를 의미한다. 이들 원소는 전기적, 발광적, 자성적 및 화학적 안정성이 우수하여 풍력발전의 자석, 자동차 배터리, 석유정제 공정에서의 촉매 및 조명에서 형광체 등으로 다양한 산업 분야에 활용되고 있으며, 관련 산업 발전 및 사용이 확대됨에 따라 그 수요도 계속 증가하고 있다1,2).

세계 희토류의 매장량은 중국, 브라질, 베트남 및 러시아에 주로 분포하며 2016년 기준 전 세계 희토류 생산량 중 95%가 중국 및 호주에서 생산되고 있는 실정이다3). 이러한 이유로 우리나라와 같이 희토류 자원이 부족하거나 소비가 높은 국가에서는 희토류 확보를 위한 대책을 마련하고 있으며, 최근에는 석탄재(Coal Ash)로부터 희토류 성분을 회수하기 위한 연구도 활발하게 진행되고 있다4,5,6,7,8,9,10,11,12). 지금까지 석탄재로부터 희토류 회수가 어려웠던 이유는 함희토류 광물에 비해 희토류의 함량이 매우 낮고 이를 개발하기 위한 기술 부족 등과 관련된 경제성 문제로 판단되며, 희토류가 국가 차원의 전략 물질로 분류됨에 따라 희토류 생산 원료로 관심을 받고 있다. 이와 관련된 연구는 다양한 석탄 및 석탄재에 포함된 희토류의 성분, 함량 및 분포를 조사하여 개발 가능성 검토를 주로 하고 있으며, 세계 석탄 및 석탄재에 포함된 평균 희토류의 함량(ppm)은 각각 68 ppm과 404 ppm으로 발표되었다13). 석탄재를 희토류 생산을 위한 원료로 사용하는 것은 대규모로 일정하게 발생 가능한 폐기물을 활용하는 것으로, 신규 광산개발에 따른 허가가 없고, 광산 개발에 따른 환경오염이 발생되지 않는 등의 장점이 있다14). 석탄 및 석탄재로부터 희토류 성분을 회수하기 위한 연구는 미국에서 가장 활발하게 진행되고 있으며, 실제 산업에 적용 시 기초자료로 활용하기 위한 석탄 및 석탄재 시료의 채취, 분해, 분석 및 경제성 자료를 확보하고 있다. 이와 함께 비중선별, 습식자력선별 및 부유선별 등의 방법과 침출 및 추출을 이용한 희토류 회수까지의 전 과정에 대한 연구를 대학 및 연구소에서 실시하고 있다9,10,12,15).

국내의 경우 화력발전이 높은 비중을 차지하고 있어 석탄재가 다량 발생되고 있으나, 주로 시멘트, 콘크리트 및 건설 분야와 관련된 연구가 주로 진행되고 있다. 석탄재로부터 희토류 회수에 관한 연구는 전무하며 희토류 함량 특성에 관한 연구만 일부 발표되었다16). 이에 본 연구에서는 화력발전 중 미래에 발전 가능성이 있는 순환유동층보일러(Circulating fluidized bed combustion, 이하 CFBC) 발전소로부터 발생된 석탄재를 실험대상으로, 희토류 성분의 함량 및 분포특성을 확인하였고, 주요 광물 제거에 따른 희토류 성분의 이동특성을 확인하여 희토류 농축을 위한 선별기술에 대해 검토하였다.

2. 실험대상

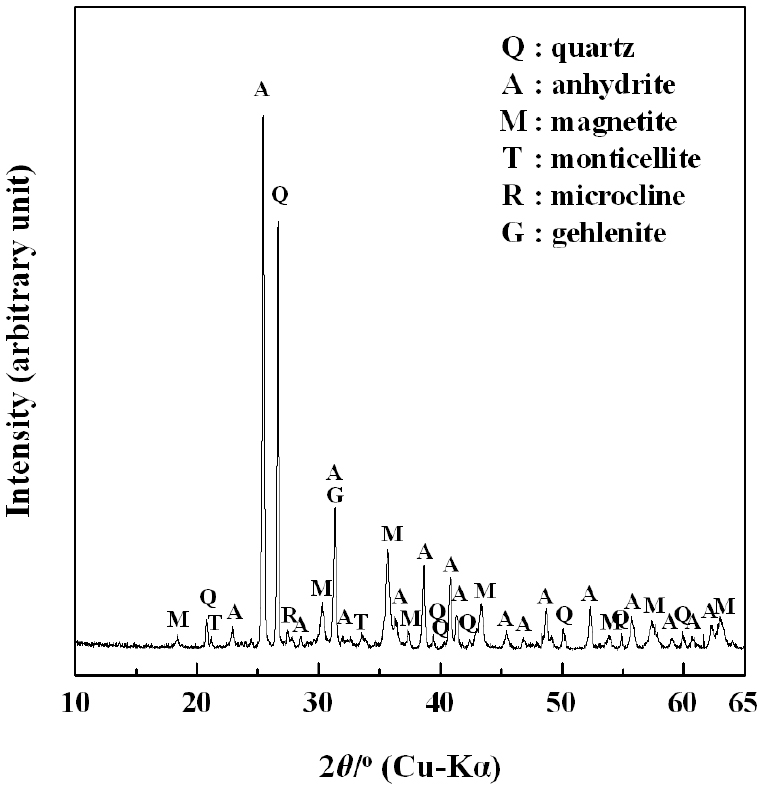

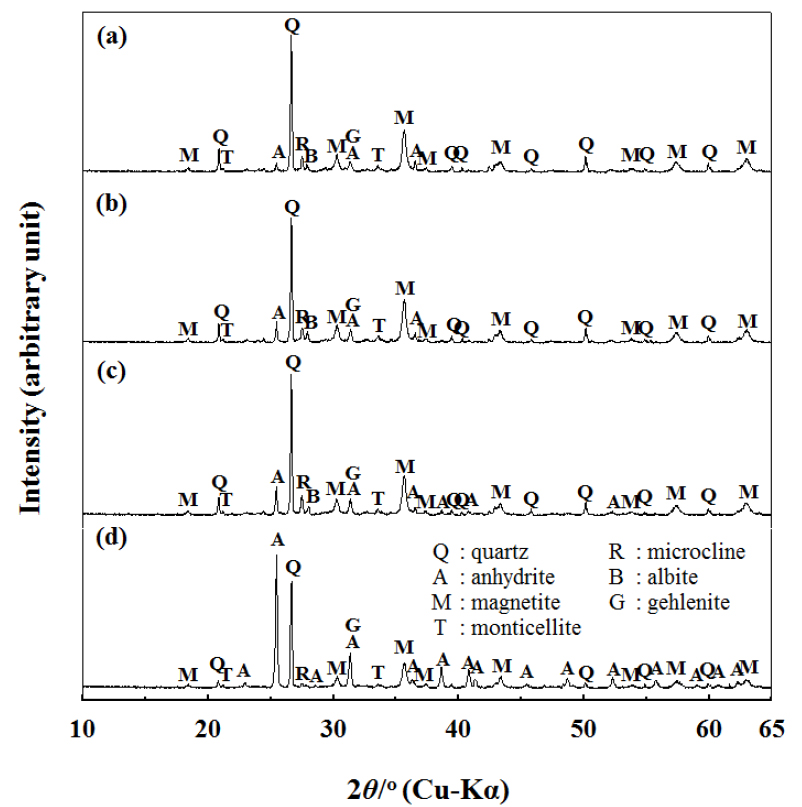

대상 시료인 석탄재는 국내 CFBC 발전소로부터 확보한 석탄재로, 광물조성 확인을 위해 X-선 회절 분석기(D/ max 2500 V/P, Rigaku Co. Ltd., Japan)를 이용해 분석하였다. 전반적인 성분 및 함량은 X-선 형광 분석기(XRF, X-ray fluorescence spectrometry, ZSX Primus 2, Rigaku, Japan)를 이용하여 조사하였다. 석탄재에 포함된 희토류 정량 분석은 유도결합플라즈마 질량분석기(ICP-MS, Inductively Coupled Plasma Mass Spectrometer, ELAN DRC-Ⅱ, Perkinelmer, U.S.A)를 이용하여 분석하였다. Fig. 1은 국내 CFBC 발전소로부터 확보한 석탄재의 XRD결과를 나타낸 것으로 주요 광물은 경석고(anhydrite), 석영(quartz) 및 자철석(magnetite)으로 확인되었고, 일부 몬티셀라이트(monticellite)와 미사장석(microcline)의 피크도 나타났다. 이전 연구에서 석탄재에 포함된 주요 광물로 나타나는 멀라이트(mullite), 알루미노실리케이트(Alumnosilicate) 등은 확인되지 않았으며, 경석고가 주요 광물로 확인되었다. 이러한 이유는 발전소 연소방식 차이에 의한 결과로 판단된다17,18,19,20). 기존연구는 대부분 미분탄 연소방식(Pulverized coal combustion, 이하 PC)의 발전소로부터 회수된 석탄재를 실험대상으로 연구하였으나, 본 연구에서는 순환유동층 방식의 발전소로부터 발생된 석탄재를 사용하였다. PC 방식은 1,300~1,700 ℃에서 연소하는 방식으로 유리질의 알루미노실리케이트가 생성되는 특성을 가지고 있으나, CFBC 방식은 상대적으로 저온(800~950 ℃)에서 연소되어 알루미노실리케이트가 생성되지 않은 것으로 판단된다. 경석고의 경우, CFBC 발전소에서 SOX의 배출량 감소를 위해 탄산칼슘이 주성분인 석회석을 탈황제로 사용하기 때문에 석탄재의 주요광물로 나타났다21).

Table 1은 석탄재의 XRF결과를 나타낸 것으로 주요 성분으로 CaO, SO3, Fe2O3, Al2O3, MgO 및 SiO2가 전체시료의 97.4%로 XRD 결과와 유사함을 확인하였다. 희토류의 함량은 세계 석탄재 희토류 평균값과 실험에 사용된 석탄재를 비교하였다(Table 2). 대부분 희토류 성분의 함량은 평균값에 비해 낮게 나타났으며, 총 희토류 함량은 세계 평균값(404 ppm)이 국내 석탄재(123 ppm)에 비해 약 3.3배 높게 확인되었다. 희토류 함량의 차이가 크게 발생된 이유는 석탄의 종류 및 연소 발전 방식에 따른 차이로 예상된다. CFBC 발전소의 경우, 석탄 이외의 모래 등의 부재료 투입 및 탈황을 목적으로 석회석을 사용함에 따라 석탄재 중 희토류 함량이 낮은 것으로 판단된다21).

Table 1.

The result of the XRF analysis for the bottom ash from domestic CFBC boiler

| Chemical composition | CaO | SO3 | SiO2 | Fe2O3 | Al2O3 | MgO | Na2O | K2O | TiO2 | MnO |

| contents (%) | 28.60 | 26.10 | 11.60 | 17.90 | 5.22 | 7.97 | 0.82 | 0.66 | 0.36 | 0.34 |

Table 2.

REE contents in the bottom ash from domestic CFBC boiler (unit: ppm)

3. 실험방법

입도 구간별 주요 광물 분리 가능성 및 이에 따른 희토류 이동 특성을 확인하기 위해 체를 사용하여 +40 mesh (425 μm), 40×70(425~212 μm), 70×100(212~150 μm), 100×140(150~106 μm), -140 mesh(-106 μm)의 5개 구간으로 입도 조정하였다. 입도별 시료는 XRD 분석을 통해 주요 광물성상을 확인하였고, 희토류 성분은 ICP-MS을 이용해 분석하였다. 석탄재에 포함된 주요 광물 분리는 경석고 및 자철석을 선택적으로 제거하기 위해 침출실험을 적용하였으며, 이에 따른 희토류 성분의 이동특성 확인 및 농축 가능성에 대해 검토 하였다. 침출실험을 위해 볼밀을 이용해 석탄재를 140 mesh 이하로 분쇄하였다. 경석고 제거는 염화나트륨(Sodium chloride, 99.0%, Daejung, Chemical & Metals Co., Ltd)을 3차 증류수에 투입하여 침출용매로 사용하였으며, 침출온도(25 ℃), 교반속도(300 rpm), 고/액비(10 g/1000 ml)를 고정하고 용매 몰농도(0.5~ 2 mol/L) 및 반응시간(1~4 hr)을 변화시켜 실험하였다. 경석고가 제거된 시료를 대상으로 자철석 제거 실험을 실시하였으며, 침출용매로 질산(Nitric acid, 60%, Daejung, Chemical & Metals Co., Ltd) 및 염산(Hydrochloric acid, 35%, Daejung, Chemical & Metals Co., Ltd)을 3차 증류수에 희석하여 사용하였다. 각 단계별 침출 후 회수된 고체 산물은 XRD 및 ICP-MS 분석을 실시하였고, 이를 통해 희토류 성분과 함께 이동하는 주요 광물을 확인하였다.

4. 결과 및 고찰

4.1. 체 분리

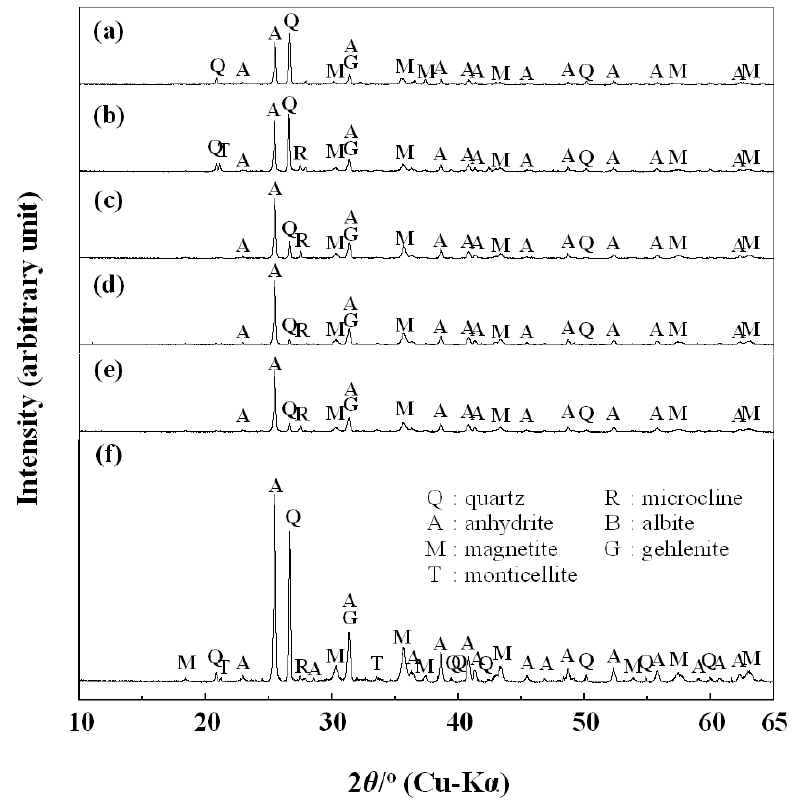

Table 3은 국내 CFBC 발전소로부터 확보한 석탄재 원시료 2 kg을 건식 입도 분리한 결과로, 시료 중 73.1 wt%가 –70 mesh 구간에 분포하였고, 35.8 wt%가 70×100 mesh 구간에 가장 높은 무게 비율로 분포하였다. Fig. 2는 석탄재의 입도 구간별 XRD 결과로 모든 입도에서 주요 광물인 경석고, 석영 및 자철석이 관찰되었으나, 석영의 피크는 –70 mesh부터 급격히 낮아지는 경향을 보였다. 이는 입도가 작아짐에 따라 석영의 무게비율이 감소되는 것으로 판단되며, 석영 비율에 따른 희토류의 분포특성을 확인하기 위해 입도별 분석을 실시하였다.

Table 3.

The result of the weight ratio with change of the size ranges for bottom ash

|

Particle size (mesh) |

+40 (+ 425 μm) |

40×70 (425~212 μm) |

70×100 (212~150 μm) |

100×140 (150~106 μm) |

-140 (-106 μm) |

|

Weight ratio (wt%) | 11.7 | 15.2 | 35.8 | 21.1 | 16.2 |

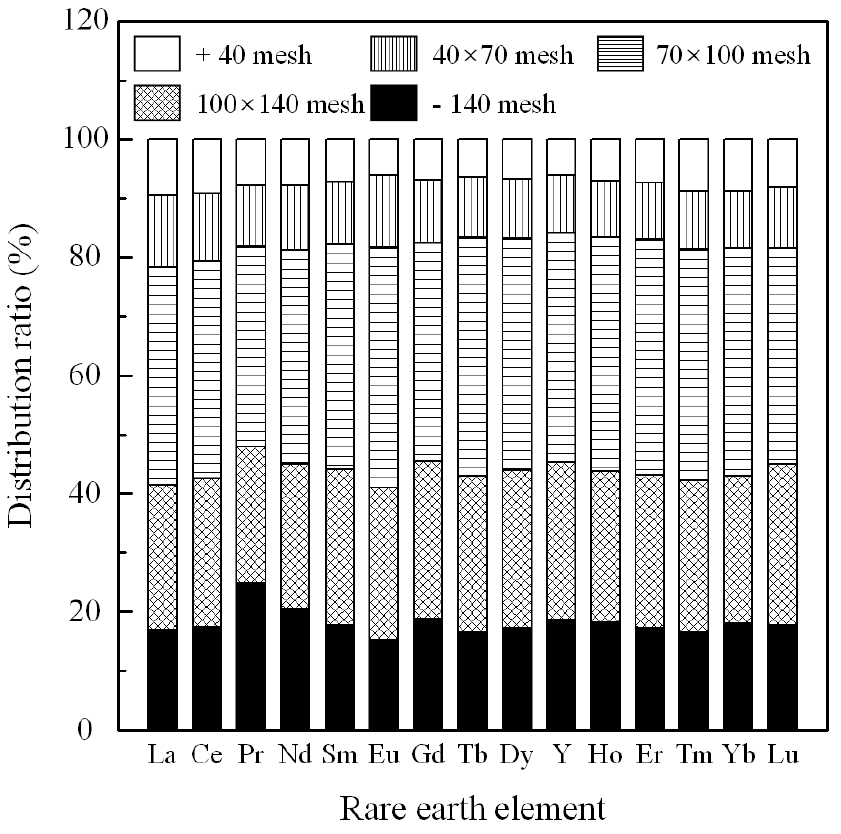

Fig. 3은 입도별 희토류 성분의 분포를 나타낸 것으로, 70 mesh 이하의 구간에서부터 희토류 성분이 급격히 증가되었다. 석영의 분리가 크게 발생되는 70 mesh부터 희토류 농도가 증가하는 특성은 석탄재 중 주요광물인 석영이 희토류 성분의 이동과 크게 연관이 없음을 나타내며, 이전에 발표된 연구와 다른 특성을 보인다. 이전 연구에서는 주로 PC 방식의 발전소로부터 회수된 석탄재를 실험대상으로 사용했기 때문에 나타난 결과로 생각된다. PC 방식은 높은 연소온도로 인해 유리질의 알루미노실리케이트가 생성되며, 희토류 성분도 함께 용융되어 포함되는 것으로 많은 연구자들의 연구를 통해 발표 되었다4,19,22,23,24,25).

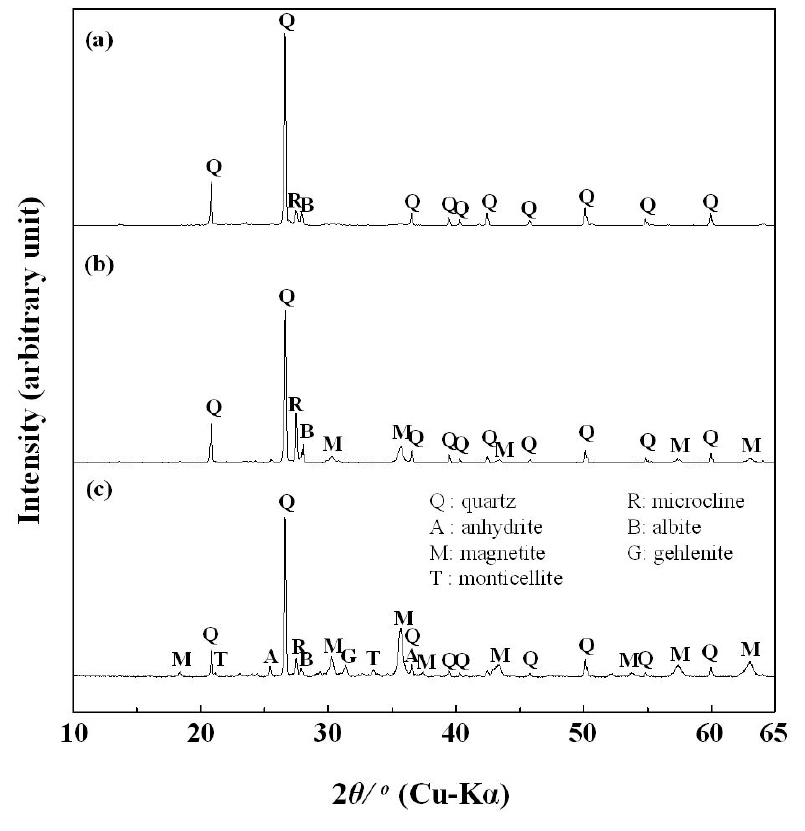

4.2. 주요 광물 제거

석탄재에 포함된 주요 광물의 제거 실험은 각 광물의 용해도 차이를 이용한 침출법을 이용해 분리 하였다. 침출 실험을 통해 주요 광물을 선택적으로 분리함에 따른 희토류 성분의 이동 및 농축 특성을 평가하기 위해 실시한 것으로, 석탄재 중 주요 광물을 제거하는 실험조건에 대한 결과만 본 실험에 적용하였다26,27). 경석고는 염화나트륨 및 염산 등에 의해 용해가 가능한 것으로 알려져 있으며, 본 실험에서는 자철석 및 석영과 반응이 없을 것으로 판단되는 염화나트륨을 침출 용매로 사용하였다. Fig. 4는 염화나트륨의 몰농도(0.5, 1, 2 mol/L)를 조절하고, 온도(25℃), 교반속도(300 rpm), 고/액비(10 g/1000 ml) 및 반응시간을 2 hr으로 고정하여 침출 후 회수된 잔사(residue)에 대한 XRD 결과로, 침출 전 시료와 비교하였다. 염화나트륨의 몰농도가 증가함에 따라 경석고의 피크가 점차 감소되는 경향이 나타났으며, 2 M NaCl을 이용한 조건에서 경석고의 피크가 가장 낮게 확인되었다. 석영, 자철석, 몬티셀라이트 및 미사장석의 피크는 상대적으로 높아지는 경향을 보였고, 원시료 XRD 결과에서는 나타나지 않았던 조장석(Albite)의 피크도 확인되었다. 이는 석탄재 중 함량이 높은 경석고가 제거됨에 따라 상대적으로 함량이 낮았던 광물의 비율이 증가되어 나타난 결과로 판단되며, 침출을 통해 경석고 이외의 광물 제거는 XRD 결과에서 확인되지 않았다. Fig. 5는 침출용매를 2 M NaCl으로 고정하고, 반응시간(1, 2, 4 hr)을 변화시켜 실험한 결과로 반응시간이 증가함에 따라 경석고의 피크가 점차 감소되었으며, 4 hr에서 경석고의 주요 피크 대부분이 제거되는 것으로 확인되었다. 이러한 결과는 염화나트륨을 이용한 경석고의 선택적 분리가 가능함을 나타내며, Fig. 5(a)의 시료를 대상으로 희토류 분석 후, 주요 광물 제거 실험을 실시하였다.

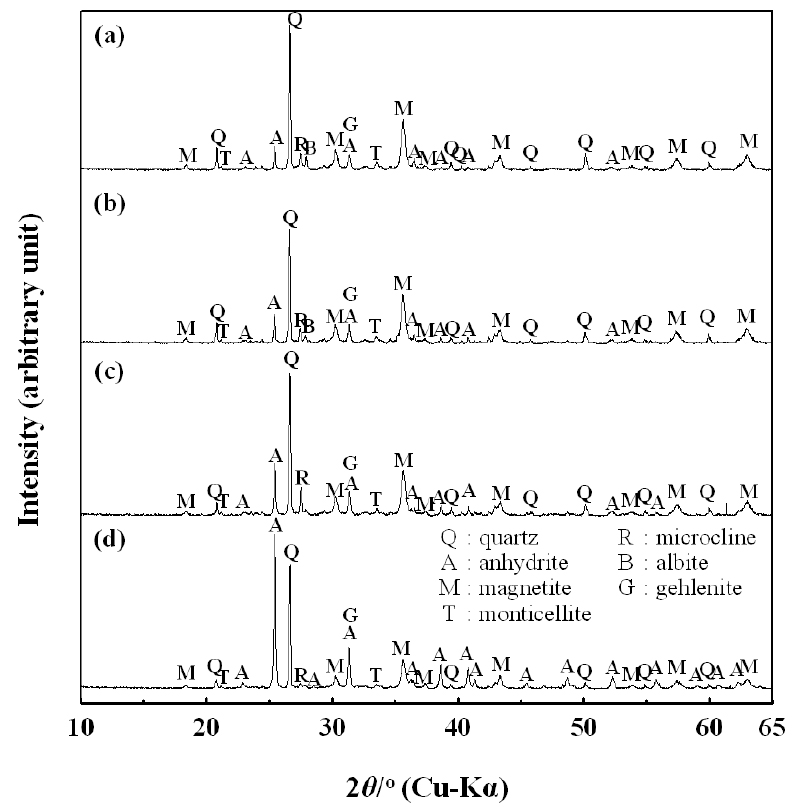

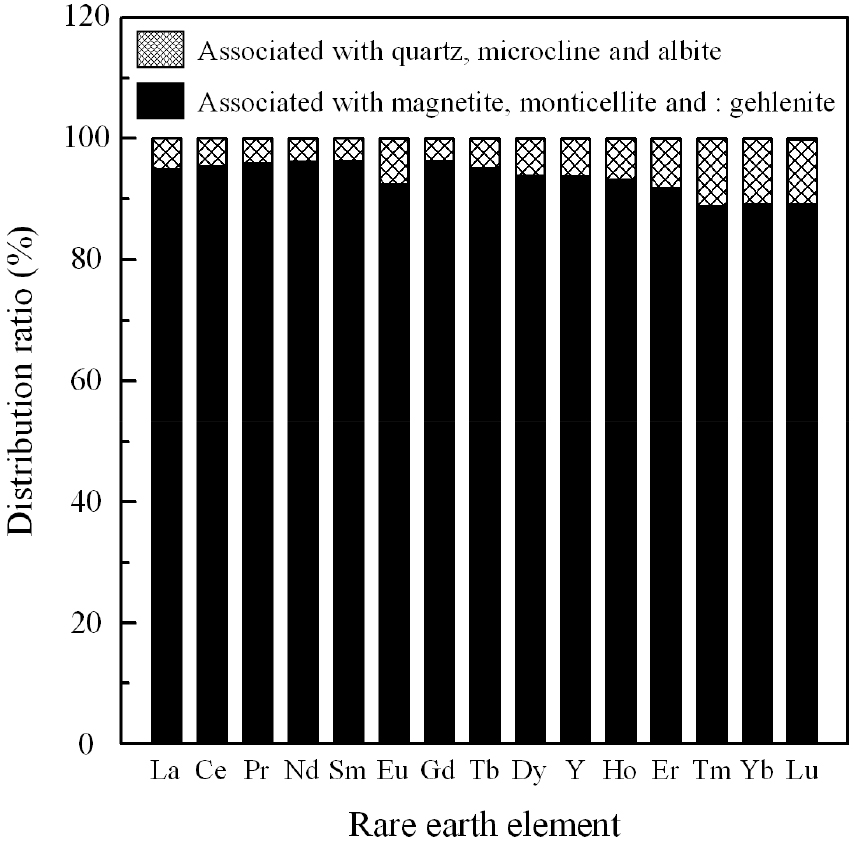

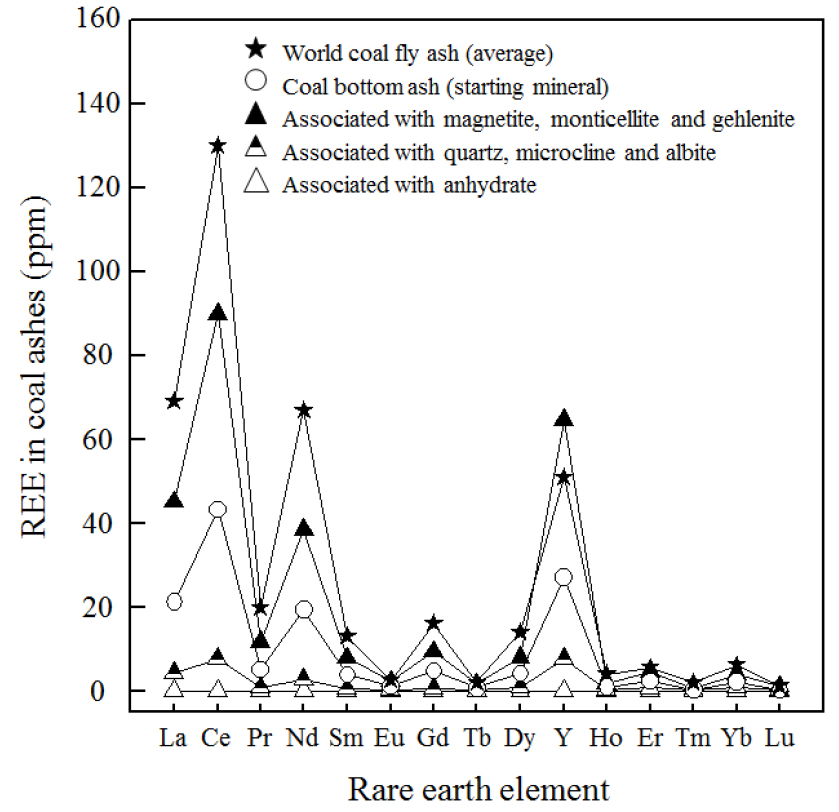

경석고가 분리된 시료의 주요 광물은 석영과 자철석으로 확인되었으며, 석영이 자철석에 비해 산에 쉽게 용해되지 않는 특성을 이용한 침출 실험을 진행하였다. 본 실험에서는 질산 및 염산의 몰농도를 4 M, 반응시간(2 hr), 온도(80 ℃), 교반속도(300 rpm) 및 고/액비(5 g/500 ml)를 고정하여 실험하였다(Fig. 6). Fig. 6은 자철석을 제거하기 위한 침출 실험 후 회수된 잔사에 대한 XRD를 나타낸 것으로, 질산을 이용해 침출 후 회수된 잔사에는 자철석의 피크가 확인되었다. 염산을 이용한 조건에서는 자철석 피크는 확인되지 않았으며 석영, 미사장석 및 조장석의 피크가 관찰되었다. 염산 침출에 의해 제거된 물질은 자철석, 몬티셀라이트 및 겔레나이트(gehlenite)로 확인되었고, Fig. 6(a)의 시료에 대한 ICP-MS 분석을 실시하여 희토류 성분의 농축 가능성을 확인하였다. Fig. 7은 석탄재에 포함된 광물과 함께 이동하는 희토류의 농도 분포를 나타낸 것으로, 자철석과 함께 이동하는 희토류의 농도는 출발시료인 석탄재, Fig. 5(a) 및 Fig. 6(a)의 희토류 분석 값 및 침출 후 회수된 잔사의 무게비율을 이용해 이론적으로 계산하였다. 석탄재에 포함된 희토류 성분 중 90% 이상은 주로 자철석, 몬티셀라이트 및 겔레나이트와 함께 이동하는 특성을 보였고, 10% 이하의 성분이 석영, 미사장석 및 조장석과 함께 이동하는 것으로 확인되었다. 이는 관련 연구에서 제시된 유리질 실리케이트 광물에 주로 포함되는 희토류 분포 특성과 상이한 결과로, 발전소 방식 차이에 따라 발생된 석탄재 특성에 따른 영향으로 판단된다22,23,24,25). Fig. 8은 주요광물과 함께 이동되는 희토류 함량을 나타낸 것으로 세계 석탄재 희토류 평균값 및 원시료의 희토류 함량을 비교하였다. 세계 석탄재 희토류 평균값에 비해 모두 낮게 확인되었으나, 자철석과 함께 이동하는 희토류의 농도는 급격히 증가되어 원시료에 비해 약 2.3배 농축 가능함을 확인하였다. 이러한 결과로부터 국내 CFBC 석탄재로부터 희토류 성분 농축을 위해서는 자철석 분리가 필요하며, 이와 관련된 선별 기술 개발 및 확보가 요구된다고 판단된다.

5. 결 론

국내 CFBC 발전소로부터 얻은 석탄재의 주요 광물 및 이러한 광물과 함께 이동하는 희토류 성분의 특성을 확인하여 석탄재에 포함된 희토류의 농축 가능성을 검토하였다. 체분리 및 침출을 통해 주요 광물의 분리 및 제거에 따른 희토류 성분의 이동특성을 확인하였다. 석탄재의 주요 광물로는 경석고, 자철석 및 석영으로 확인되었으며, 알루미노실리케이트계 광물은 관찰되지 않았다. 이는 발전소 연소 특성 차이에 의한 결과로 세계 석탄재 희토류 평균값(404 ppm)의 30% 수준의 희토류 함량으로 확인되었다(실험대상: 123 ppm).

입도가 작아짐에 따라 석영의 비율이 감소되었고, 희토류 농도가 증가되어 석탄재 중 희토류 성분은 석영과 함께 이동되지 않음을 확인하였다. 주요 광물인 경석고는 염화나트륨을 이용한 침출방법을 통해 제거 하였다. 염화나트륨의 몰농도 및 반응시간 증가에 따라 경석고의 제거율이 높아졌으며, 경석고 이외의 광물은 반응하지 않고 잔사로 회수되었다. 회수된 산물을 대상으로 자철석 제거 실험을 실시하였고, 4 M 염산을 이용해서 자철석 제거 가능함을 확인하였다(2 hr, 80 ℃, 300 rpm 및 5 g/500 ml). 석탄재에 포함된 희토류 성분 중 90% 이상은 주로 자철석과 함께 이동하는 특성을 보였고, 10% 이하의 성분이 석영과 함께 이동하는 것으로 확인되었다. 이는 발전소 방식 차이에 따라 발생된 석탄재 특성에 따른 영향으로 판단된다. 15 종 희토류 성분의 이동과 관련된 주요 광물은 자철석으로 확인되었으며, 원시료에 포함된 희토류 성분을 기준으로 90 % 이상이 자철석, 몬티셀라이트 및 겔러나이트와 함께 이동하는 것으로 나타났다. 이에 국내 CFBC 석탄재로부터 희토류 성분 농축을 위해서는 자철석 분리가 필요하며, 이와 관련된 선별 기술 개발 및 확보가 요구된다고 판단된다.