1. 서 론

2. 연구 재료 및 방법

3. 결과 및 고찰

3.1. 폐형광등 유리 원료의 화학조성

3.2. 글래스비드의 화학조성

3.3. 글라스 비드 생성율과 킬른의 운전 조건

4. 결 론

1. 서 론

폐형광등은 자원순환정책에 따른 자원회수 품목임에도 국내에서 적정처리 되는 양은 35.7백만개 정도에 불과하며 연간 1억 개 이상의 폐형광등이 무단으로 폐기되고 있다1).

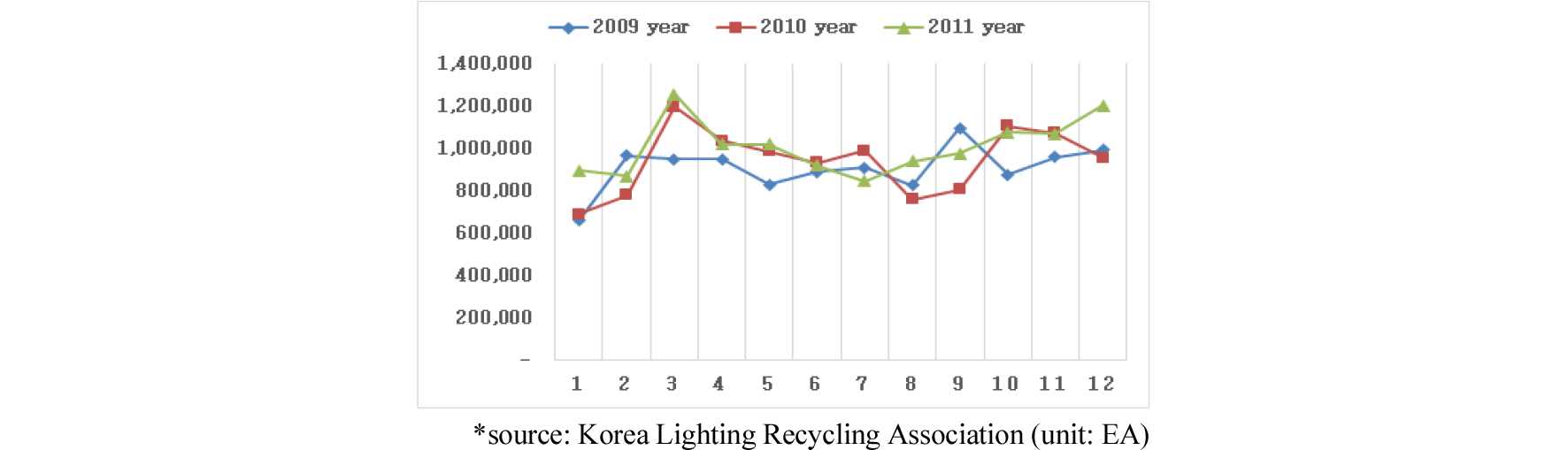

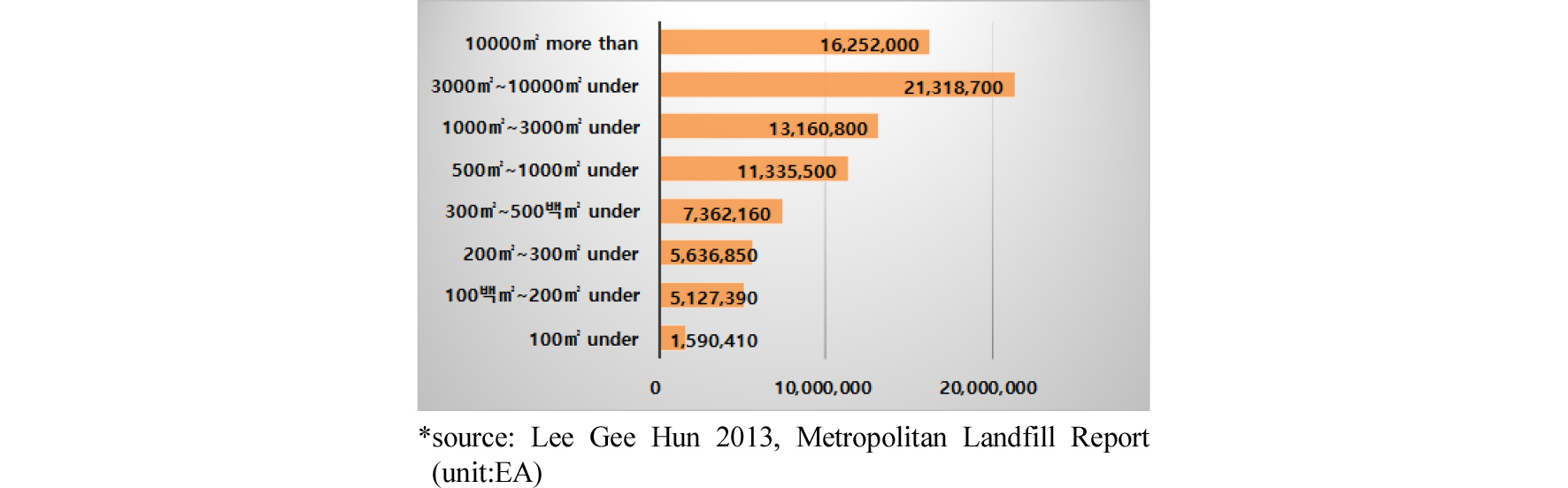

서울시의 경우 주거지역 증가로 Fig. 1에서 보듯 폐형광등의 폐기량은 매년 지속해서 증가되고 있다. 그러나 2012년도 이후 부터는 정부와 조명업계·협회·재활용 업체간에 처리비에 따른 갈등이 발생하면서 전국적인 발생량은 2013년 60.4톤/일, 2014년 148톤/일, 2015년 48톤/일, 2016년 177.5톤/일, 2017년 147.2톤/일, 2018년 89.9톤/일 인데 비하여 폐형광등 재활용 업체의 처리실적은 2013년~2017년까지는 정확한 수량이나 물량이 확인되지 않으며 2018년 처리실적으로 148톤/년 정도만 확인되고 있다2). 서울시를 대상으로 면적별·건물수 고려하여 국가건물관리 규정에 정해진 건물면적별 조명설치 기준에 따라 조명설치 물량을 산출할 경우 Fig. 2에서와 같이 약 8,178만개로 산출된다3).

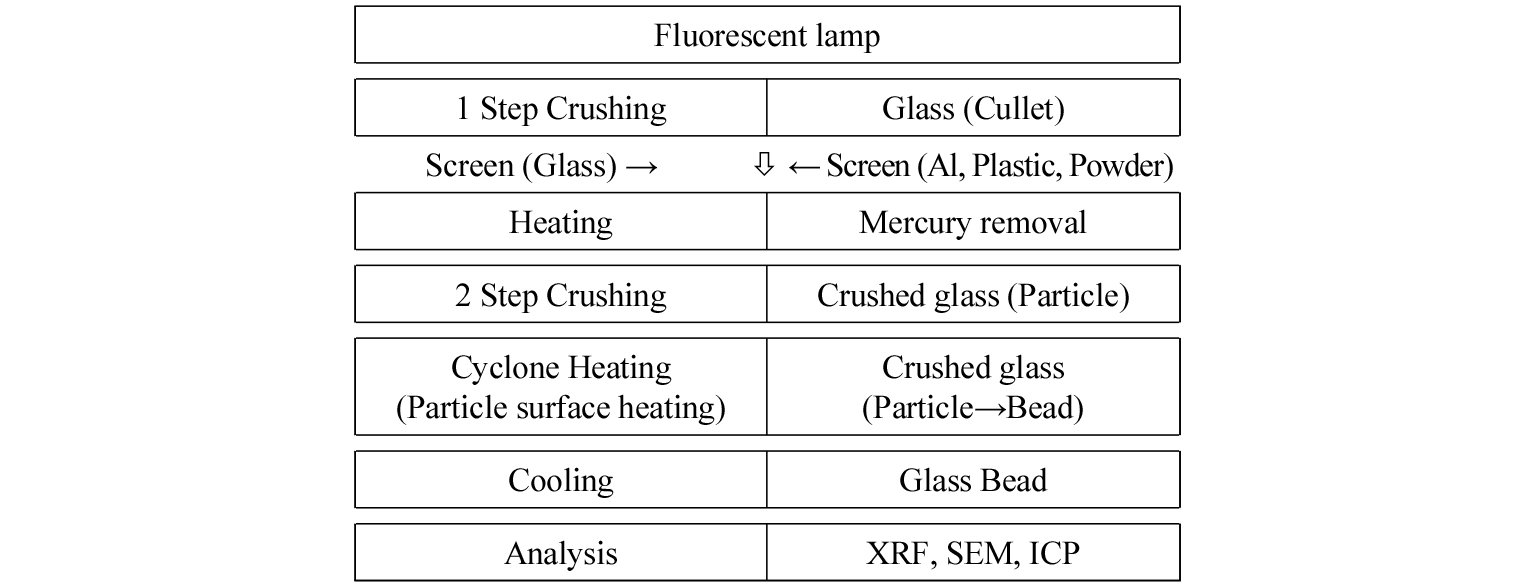

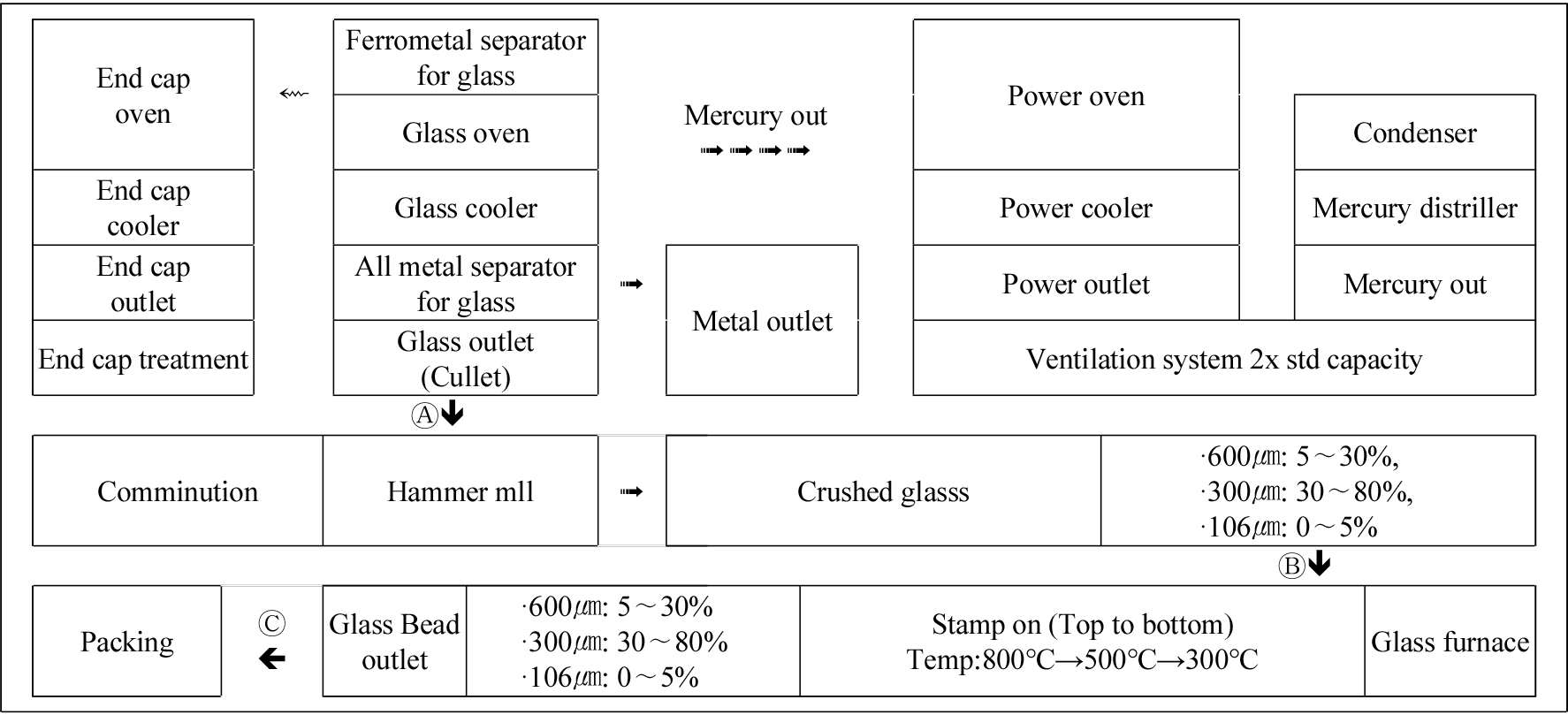

폐형광등은 유리, 알루미늄, 구리, 세라믹, 주석, 플라스틱과 납, 수은 및 희토류로 구성된 형광체 파우더로 구성되어 있고 처리 및 재활용을 위해서는 유해물질을 제거하지 않으면 환경오염원이 된다4). 폐형광등은 전체 조성물의 85% 이상이 유리 성분으로 구성되어 있다. 국내에서 사용하고 있는 폐형광등유리의 화학적 조성은 SiO2 70.2%, NaO 15.9%, CaO 5.68%, MgO 3.12%, K2O 1.12%로 나타났으며, Al2O3 2.21% 및 기타 성분들로 구성되어 있다5). 높은 에너지비용을 들여서 재활용공정으로 정제된 유리는 현재 일반적 추세로 일반포장용, 콘크리트용, 아스팔트용, 보도블럭용등 대부분 저가의 골재 대용으로 사용되고 있다6). 폐형광등은 독일의 Herborn GmbH 기술도입을 통해 구축된 수도권, 영남권, 호남권의 폐형광등 재활용처리 시설에서 유리와 알루미늄을 회수하고 있다7). 특히 유리는 Fig. 3과 같이 재활용공정을 거치면서 수은등을 포함한 유해물질을 제거 후 Glass Cullet 상태로 분쇄되어 저가의 유리 원료로 판매된다. 특히 차선도색 재료로의 활용은 매우 유용한 재활용방안으로 전 세계 도로 차선재료 및 도색 시장 규모는 Table 1에서 보는 바와 같이 연간 29조 원 정도이다. 개발도상국가를 포함 전 세계적인 대 도시화 추세로 도로의 길이는 계속 증가하고 있다. 그러나 도로차선에 혼합재인 글라스비드는 유럽, 중국, 미국등 일부 국가에서만 생산되고 있어 재활용유리를 활용하여 글라스비드를 개발시 폭넓은 시장을 바라볼 수 있다.

Table 1.

Annual lane repainting market size by OECD countries (estimated)

도로차선은 운전자에게 자연광 혹은 조명에 의해 발현되는 색으로 시각 정보를 제공하기 위해 흰색, 황색 및 청색 등 안료(pigment)를 도로노면에 접착 및 도장하여 시공된다8). 도로차선의 시인성은 빛을 입사된 방향으로 재반사시키는 ‘재귀반사성(retro-reflectivity)’에 의해 좌우되며 도로표시나 차선의 재귀반사성은 그 안에 도포되어 있는 글라스비드(glass beads)의 특성에 좌우된다9). 최근 들어 국내에서는 도로 차선에 시공되는 도료의 반사도를 높이기 위하여 고굴절 글라스비드를 혼합하여 시공하고 있는 추세이다10). 조명용으로 사용하는 형광등은 제품 특성상 굴절성능이 우수한 유리 소재로 제작된다. 따라서 폐형광등 유리를 도로용 글라스비드로 재활용에 관한 연구는 의미 있는 일이라 생각된다.

2. 연구 재료 및 방법

유리를 구상 형태의 글라스비드로 제작하기 위해서는 1300°C 이상 고온으로 가열하여 비정질 상태에서 용융 표면장력에 따라 구형화 하는 직접 제조법과 간접법으로는 전처리 공정에서 분쇄된 유리입자를 특정입도로 선별하고 입자들을 고온의 연소 가스 기류 중 부유시켜 가열 부분에서 재 용융하고 표면장력에 따라 구상화되어 냉각 부분에서 연화점 이하로 냉각시킨 후 분급기를 통해 구상형태의 유리를 포집하는 Kiln 제조법이 있다11).

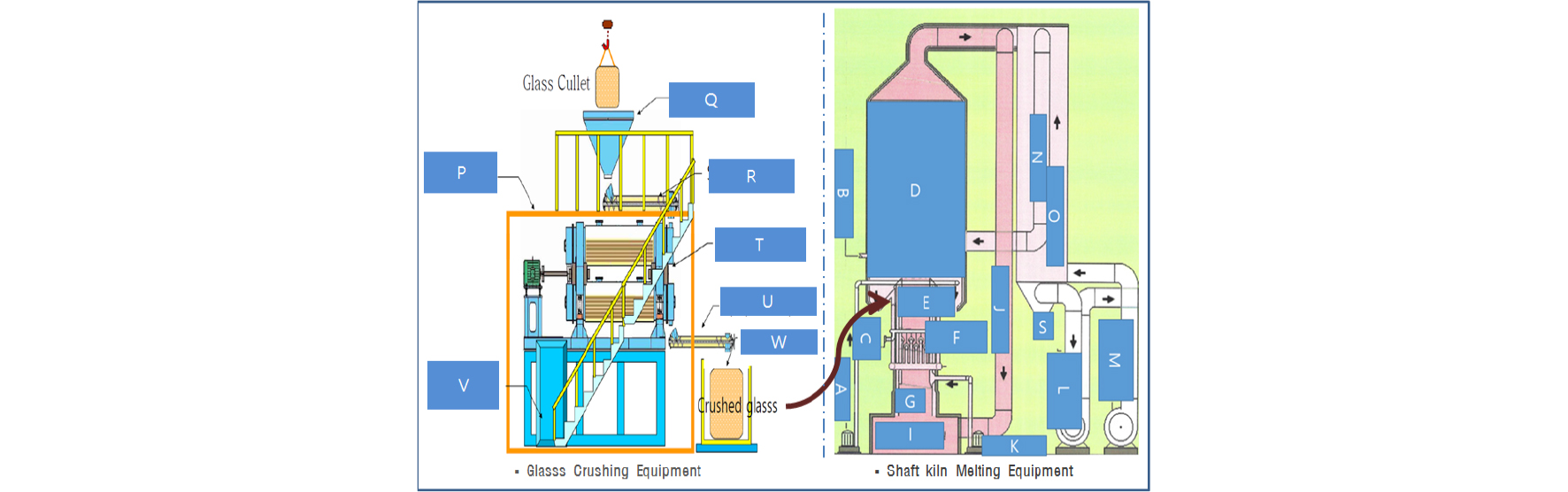

본 연구에서는 Table 2에 나타낸 바와 같이 폐형광등을 1차 파쇄 후 체가름하여 알루미늄과 플라스틱 그리고 미분을 제거한 후 컬릿을 가열하여 수은을 제거하고 Fig. 4의 장치를 이용하여 2차파쇄-분급공정을 거쳐 입도를 106㎛~850㎛로 만든 다음 용융공정을 거쳐 글라스비드를 제작하였다.

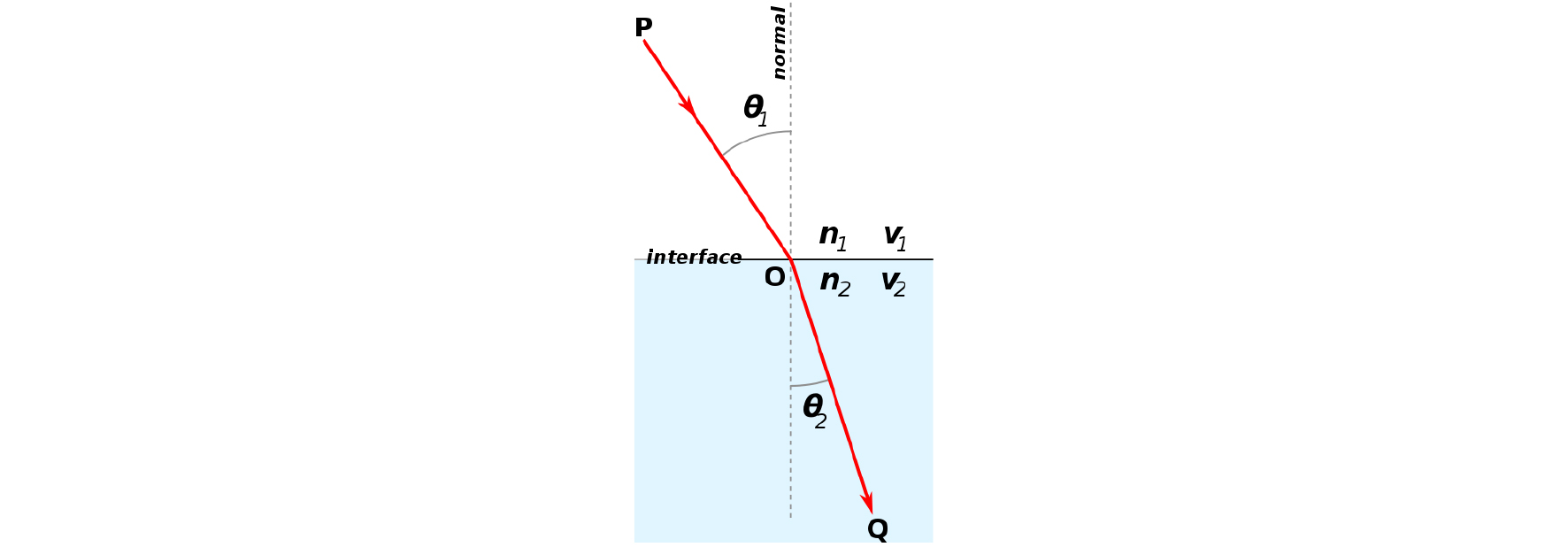

Fig. 4의 2차 파쇄장치(왼쪽)의 분쇄유리를 Shaft Kiln Glass Melting Equipment 주입구(E)를 통하여 Kiln내부 용해로(D)로 유입되도록 하였다. 용해로 내부는 유리입자와 Kiln내벽 사이의 융착을 방지하기 위하여 카본블랙, 질화 븡소 등으로 코팅 처리하였다. 공기 중에 부유하며 용융과 재용융 과정을 거친 입자들은 용융상태에서 회전하며 구상형태로 변화하며 Cyclone을 거쳐 글라스비드 상태로 출구(S)로 배출하게 된다. 구상화 공정을 거쳐 생산된 글라스비드는 시료측정규격을 KS L 2521을 기준에 따른 시험공정을 적용하였다. 도로안전표시를 위한 재귀반사도가 높은 글라스비드를 제조하기 위해서는 글라스비드의 굴절률을 높이는 것이 중요하다. 그 이유는 차선재료의 시인성은 광학적 거동과 직결되기 때문이다. 매질에 따른 빛의 굴절률과 속도에 대해 나타낸 Snell의 법칙은 ‘두 점을 지나는 빛의 경로는 진행시간이 최소가 되는 경로이다’라는 페르마의 원리로 유도되었다. 굴절률 η2가 η1보다 클 때, η1의 매질을 지나는 빛이 η2의 매질로 진행할 경우, 빛의 속도가 ν1에서 ν2로 감소하면서 최단 경로로 굴절이 일어난다.

Snell의 법칙에 의한 상대 굴절률(relative refractive index)을 다음 식 (1)로 나타낼 수 있다.

| $$n_1Sin\theta_1=n_2Sin\theta_2;\frac{Sin\theta_1}{Sin\theta_2}=\frac{\eta_2}{\eta_1}$$ | (1) |

Fig. 5에서 θ1은 입사각, θ2는 굴절각, η1은 매질 1의 굴절률, η2은 매질 2의 굴절률, ν1은 매질 1에서의 속도, ν2은 매질 2에서의 속도이다12).

현재 국내에서 운영되고 있는 폐형광등 재활용 처리 공정과 연계한 도로용 차선에 적용할 글라스비드 공정은 Fig. 6와 같다.

3. 결과 및 고찰

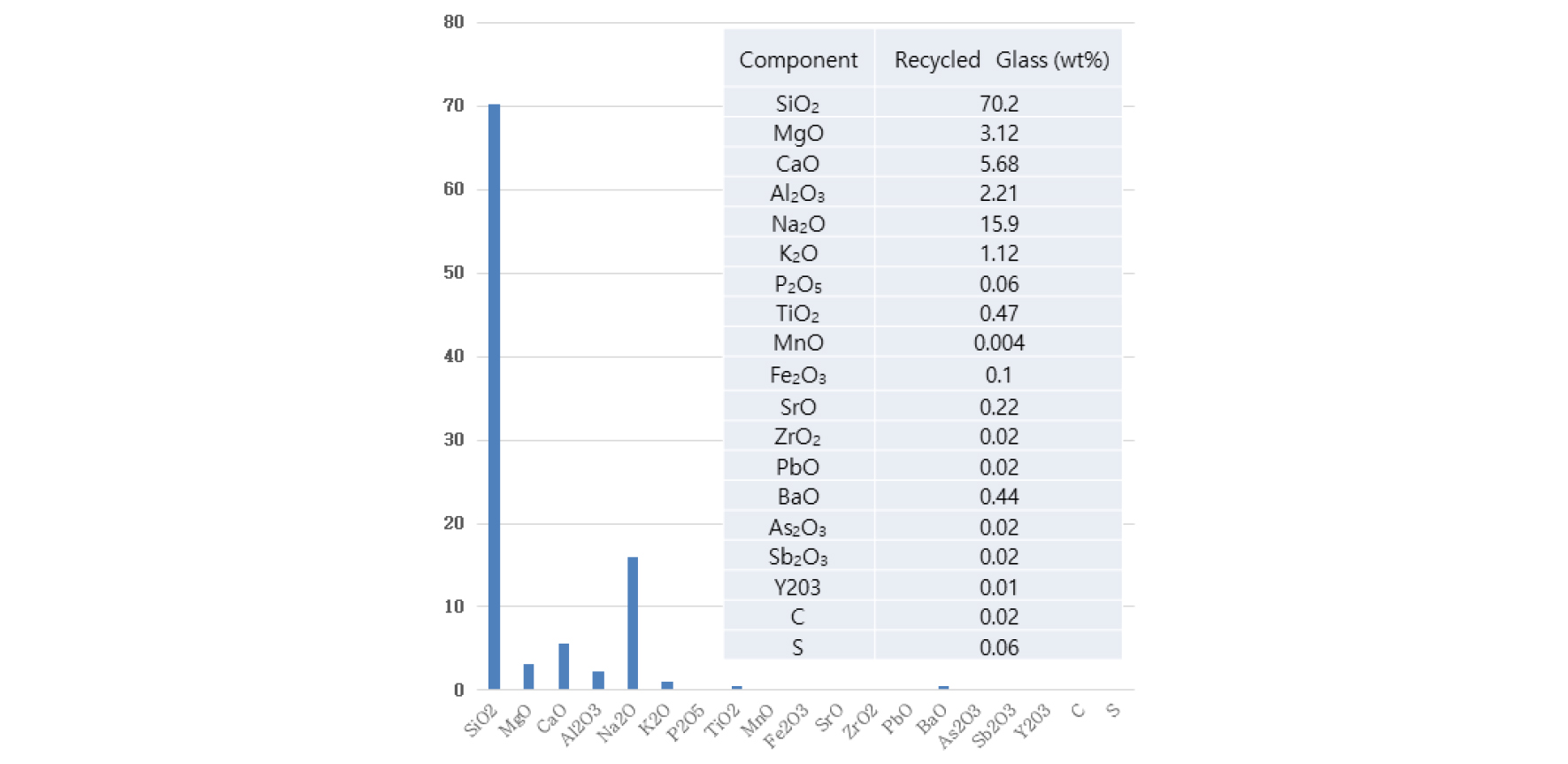

3.1. 폐형광등 유리 원료의 화학조성

글라스비드 형태로 가공 전 입자상태의 폐형광등 유리의 화학적조성을 ICP분석 결과 SiO2 70.2 wt%, Na2O 15.9 wt%, CaO 5.68 wt%, MgO 3.12 wt%, Al2O3 2.21 wt% 외 13가지의 혼합물질로 조성되어 있다. 특히 As2O3 0.02 wt%, Sb2O3 0.02 wt% ,Y2O3 0.01 wt%가 함유되어 있어 재활용공정 중 형광체가 완전히 제거되지 않고 일부가 잔류하고 있음이 Fig. 7과 같이 확인되었다.

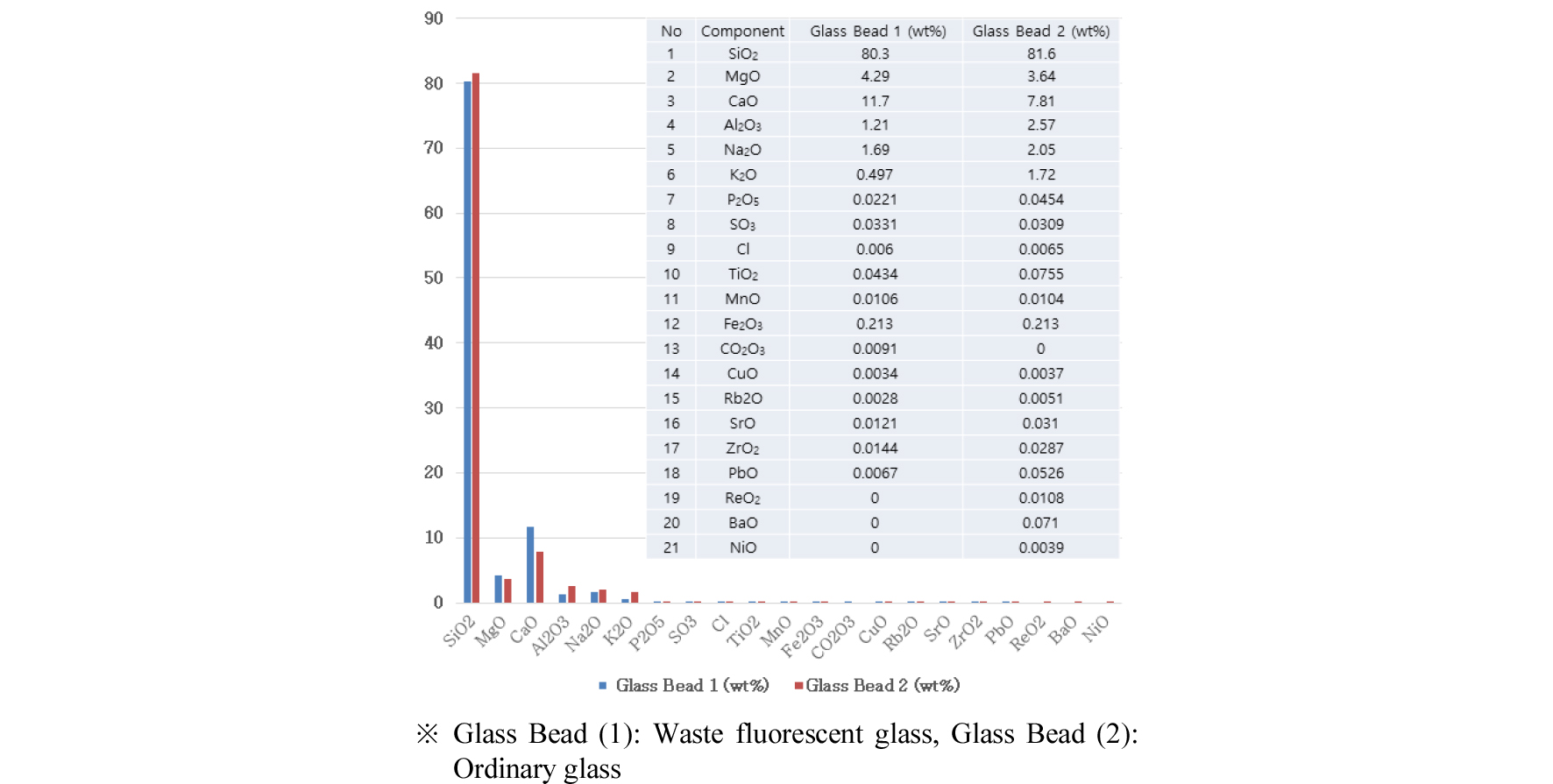

3.2. 글래스비드의 화학조성

글래스비드의 화학조성을 XRF로 분석한 결과 SiO2, MgO 함량은 유사성을 보였지만 CaO 함량은 일반 유리로 구상화된 글라스비드는 11.7 wt%, 폐형광등 재활용유리로 제작한 글라스비드 7.8 wt%로 분석되었다. 폐형광등 재활용유리는 일반유리와 비교해 ReO2 0.0108 wt%, BaO 0.071 wt%, NiO 0.0039 wt%가 추가적으로 함유되어 있음을 Fig. 8과 같이 확인하였다.

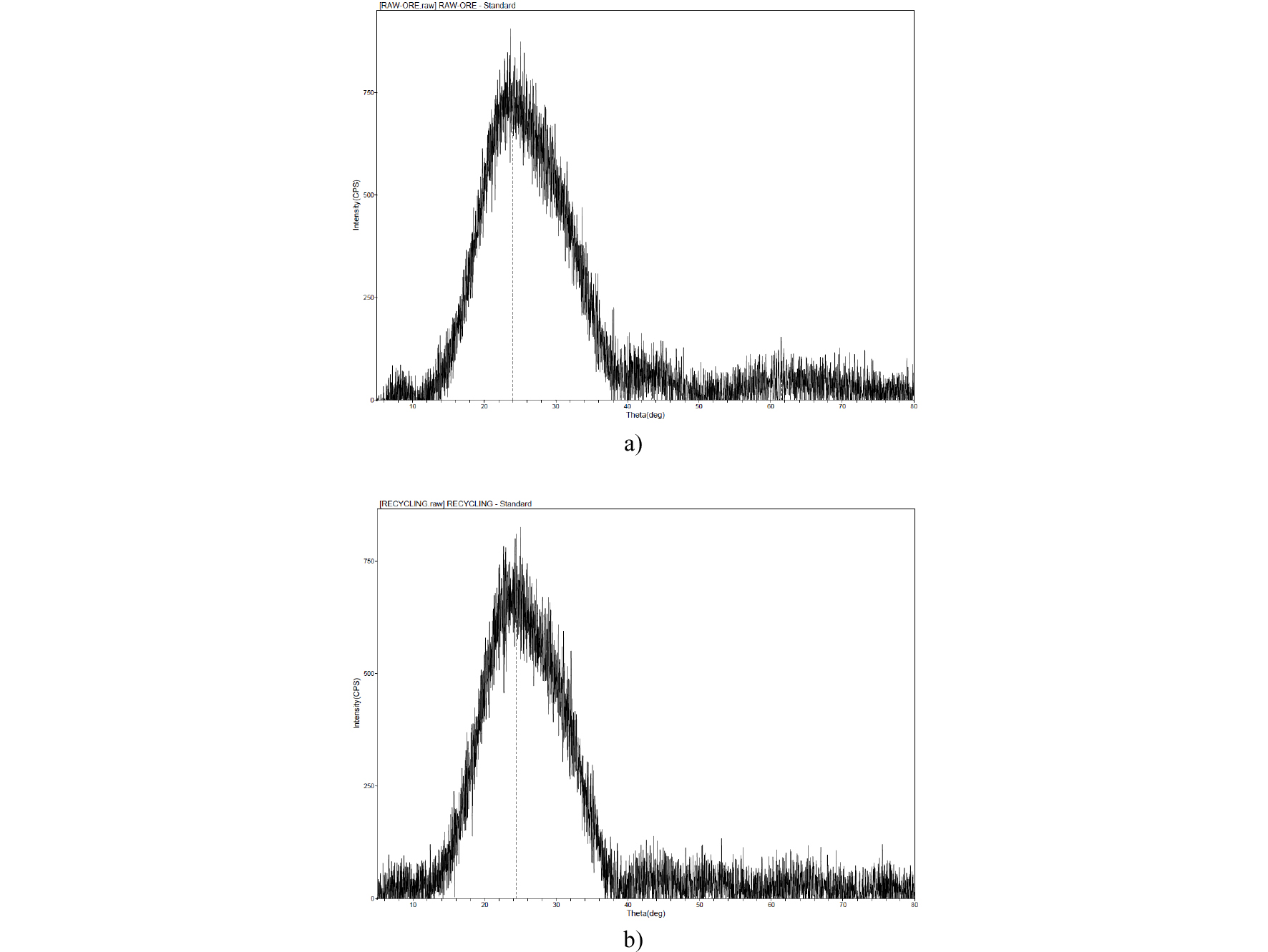

XRD 분석결과 글라스비드와 일반 유리로 제작된 글라스비드 모두 Fig. 9와 같이 25°부근에 폭이 넓은 peak이 관찰되어 두 종류 모두 비정질 상을 나타내고 있다. 두 종류 모두 한 가지 peak외에 다른 peak이 나타나지 않으므로 결정성의 이물질이나 이차상이 포함되어 있지 않음을 알 수 있다. 높은 에너지로 Crushing, Melting 공정을 거친 후 다른 이차상이 생성될 수 있음에도 불구하고 단 봉의 peak을 잘 유지하고 있는 것으로 확인하였다. 그러나 XRD 패턴에서 보여지는 노이즈의 정도가 약간 다른 것을 확인할 수 있는데 이는 형광등 재활용 유리로 만든 글라스비드에 함유되어 있지 않은 ReO₂, BaO, Nio가 일반 유리로 제작된 글라스비드에 조성되어 있는 것이 원인으로 판단된다13).

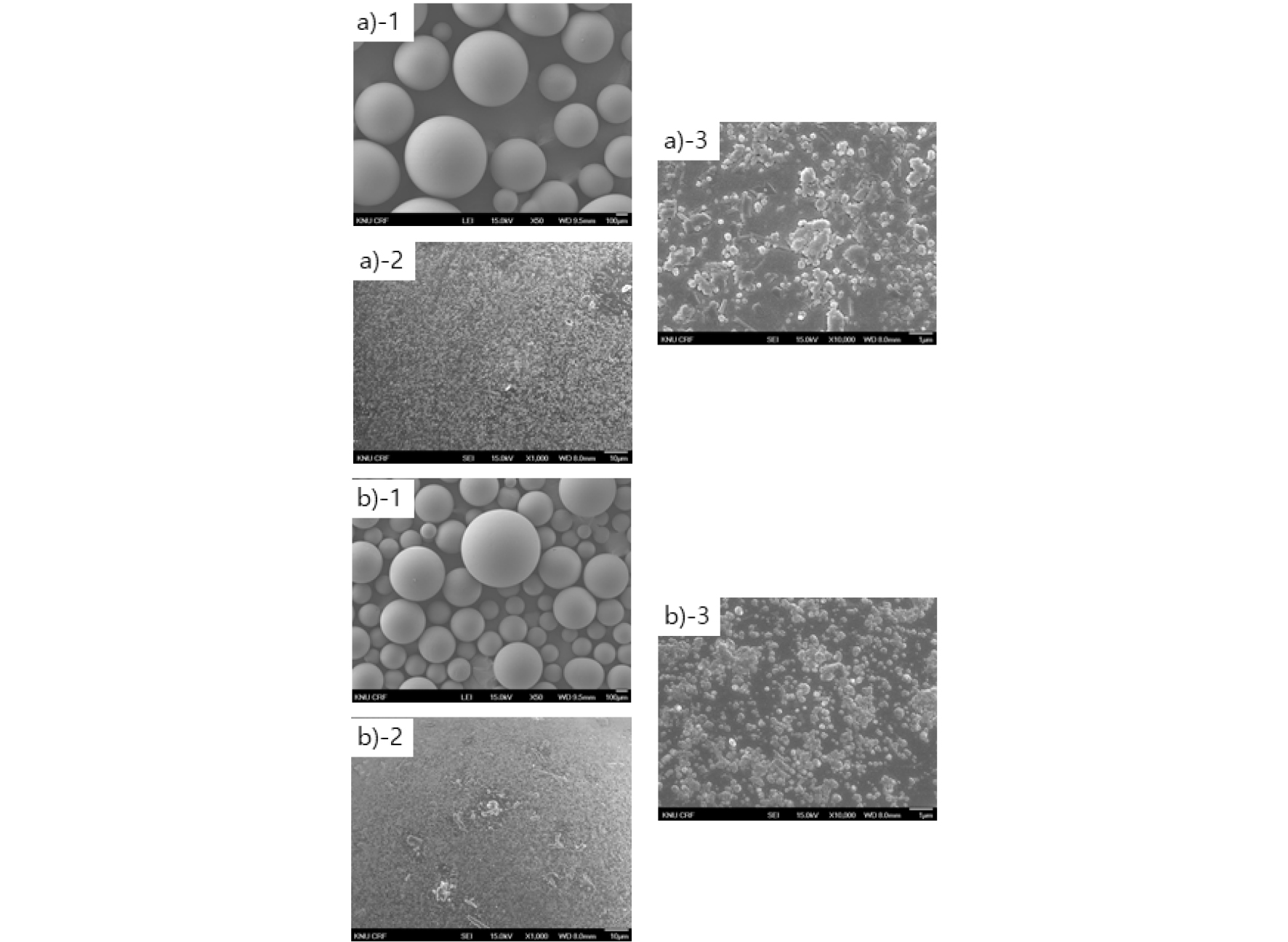

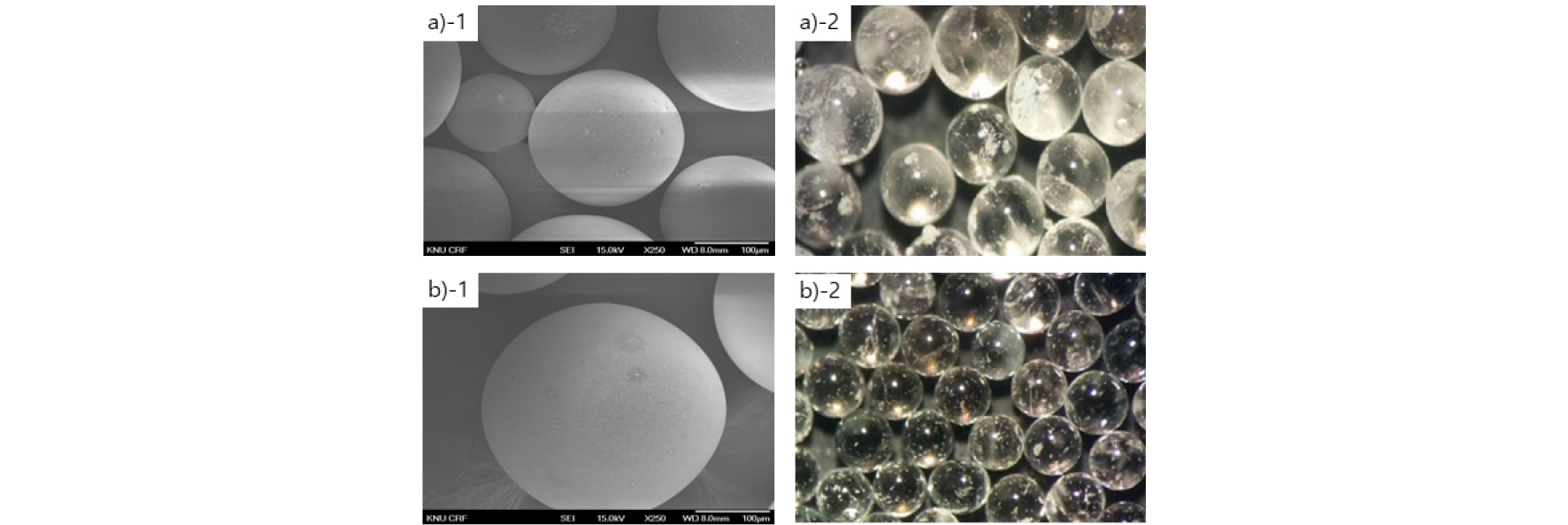

SEM 분석결과 Fig. 10에서 일반유리로 제작된 글라스비드는 a)-3는 직삼각형과 사각형 형태의 결정질 결합 형태의 구조가 있지만, 형광등 재활용유리 b)-3에는 그러한 패턴이 확인되지 않았다. 일반유리로 만든 글라스비드와 재활용유리로 만든 글리스비드의 이러한 외형상 차이점이 굴절율과의 상관관계가 있는 것으로 확인되었다. 세척공정을 거치지 않은 폐형광등 재활용 유리를 사용하여 제조된 비드 표면에는 Fig. 11a)-2와 같이 불순물이 일부 부착되어있는 상태가 확인되며, Fig. 7의 재활용 유리로 제작된 글라스비드의 화합물 조성분석에서 확인할 수 있듯이 고융점에서 유리와 결합되어 탈착되지 않은 Y₂O₃와 같은 형광체로 판단된다. 이는 현재의 폐형광등 재활용공정에서 생산되는 유리는 반드시 불순물 제거 공정을 거쳐야 글라스비드용 원료로 사용 가능함을 의미한다. Fig. 10b)-2는 세척공정을 거쳐 불순물을 제거한 유리를 원료로 사용하여 제조한 글라스비드의 사진으로 불순물이 거의 포함되어 있지 않음이 관찰된다.

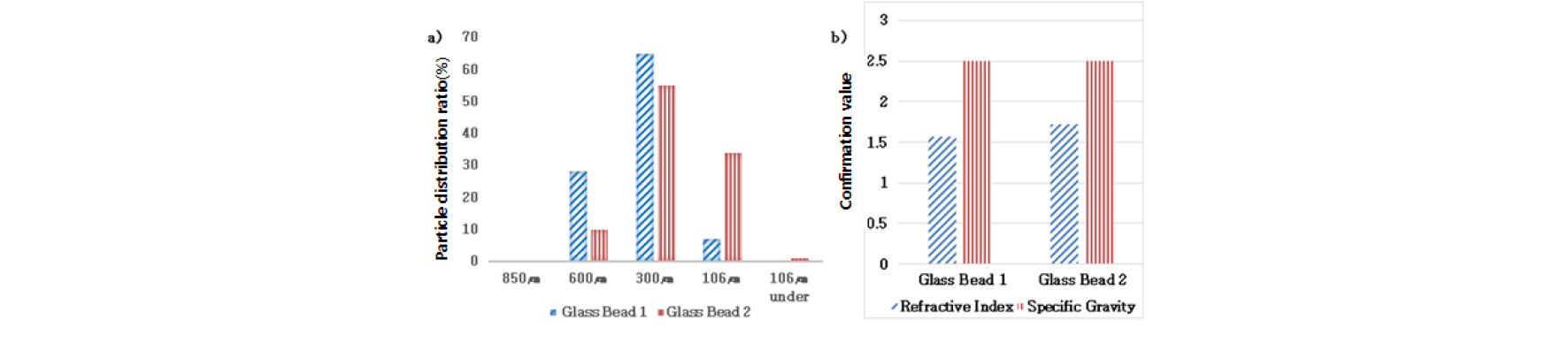

일반글라스비드의 입도분포는 600~850㎛ 28%, 300~600㎛ 65%, 106~300㎛ 7%인데 비하여 폐형광등 글라스비드 입자분포는 600~850㎛ 10%, 300~600㎛ 55%, 106~300㎛ 34%로 입자가 106~300㎛ 비중이 89% 정도로 높게 나타났으며, 이러한 결과는 폐형광등 재활용공정에서 가공된 Cullet 상태의 원료 유리를 글라스비드 제조공정에 호환 사용될 수 있도록 미분쇄하는 처리 과정에서 기인하는 것으로 생각된다. 입도 분포의 크기는 분쇄과정에서 일반유리로 생산된 글라스비드의 분포와 동일하게 조정이 가능한 것으로 확인하였다. 전문측정기관에 의뢰한 침액을 활용한 측정 방식(KS L2521)으로 굴절률 측정결과를 나타낸 Fig. 12에서는 일반 유리로 제작된 글라스비드 refractive index가 1호(1.50~1.64)로 평균값이 1.57인데 비교하여 형광등 재활용 유리로 제작된 글라스비드 refractive index는 2호(1.64~1.80)로 평균값1.72로 굴절률이 높은 특성임을 확인할 수 있었다. KS L2521 심사 기준에 따른 비중은 일반유리로 제작된 글라스비드와 재활용유리로 만든 글라스비드 모두 2.5로 기준치 2.4가 넘는 것을 확인하였다. 도로차선 도색용 혼합제인 글라스비드 KS L252 기준인 비소(AS) 200mg/Kg, 납(Pb) 200mg/Kg, 안티몬(Sb) 200mg/Kg과 비교해 재활용유리로 만든 글라스비드 측정치는 비소(AS) 22mg/Kg, 납(Pb) 118mg/Kg, 안티몬(Sb) 45mg/Kg로 최대 함량 기준치에 미달하여 도로 차선 도색용 혼합제 글라스비드로 사용하는데 문제가 없음을 확인 하였다14).

3.3. 글라스 비드 생성율과 킬른의 운전 조건

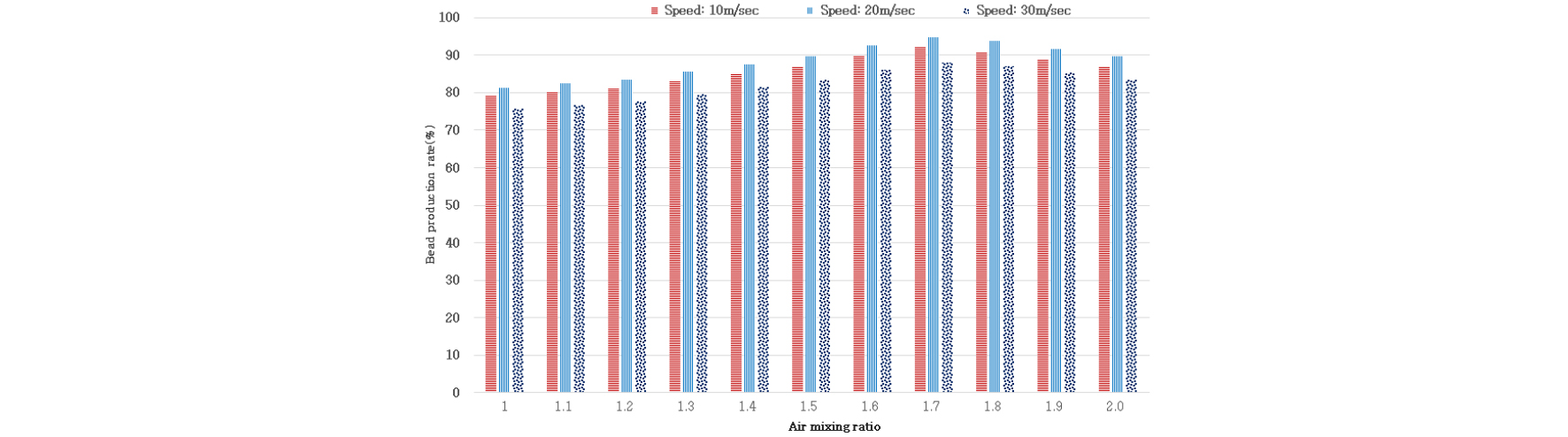

Kiln내부에는 연료가스와 공기가 혼합되어 연소되는 연소영역과 냉각영역이 구분되어 있으며 연소 영역의 온도는 1000°C~1200°C로 유지되고 냉각 영역의 온도는 400°C~600°C가 유지되도록 운전한다. 연소 영역의 온도는 공기혼합비와 매우 밀접한 상관관계를 가지므로 공기혼합비를 조절하여 연소부의 온도를 조절한다. 연소가 집중적으로 이루어지는 버너부에는 원료 유리를 분출시켜주는 분출노즐이 법선방향으로 설치되어 있으며 노즐로부터 분출되는 원료유리와 공기혼합물의 속도가 높아지면 공기류의 회전속도가 높아져 원심력이 발생하고 용융된 유리입자는 로 벽과 충돌-융착하여 비드의 생산율을 낮추는 경향이 있다고 알려져 있다15). 본 연구에서는 분출속도와 공기혼합비율에 따른 비드 생산수율을 조사하여 Fig. 13에 나타내었다.

Fig. 13의 결과에서 공기혼합 비율이 1.5~2.0에서 비드 생산수율이 90% 이상으로 양호하며 그중에서도 1.7인 경우가 가장 양호한 생산수율을 나타냄을 알 수 있다. 동일 공기혼합비인 경우는 분출속도에 따라 비드의 생산수율이 달라지며, 대부분의 경우 분출속도 20m/sec의 경우가 생산수율이 가장 높고 다음으로 10m/sec > 30m/sec 순으로 생산수율이 높은 경향을 확인 할 수 있다.

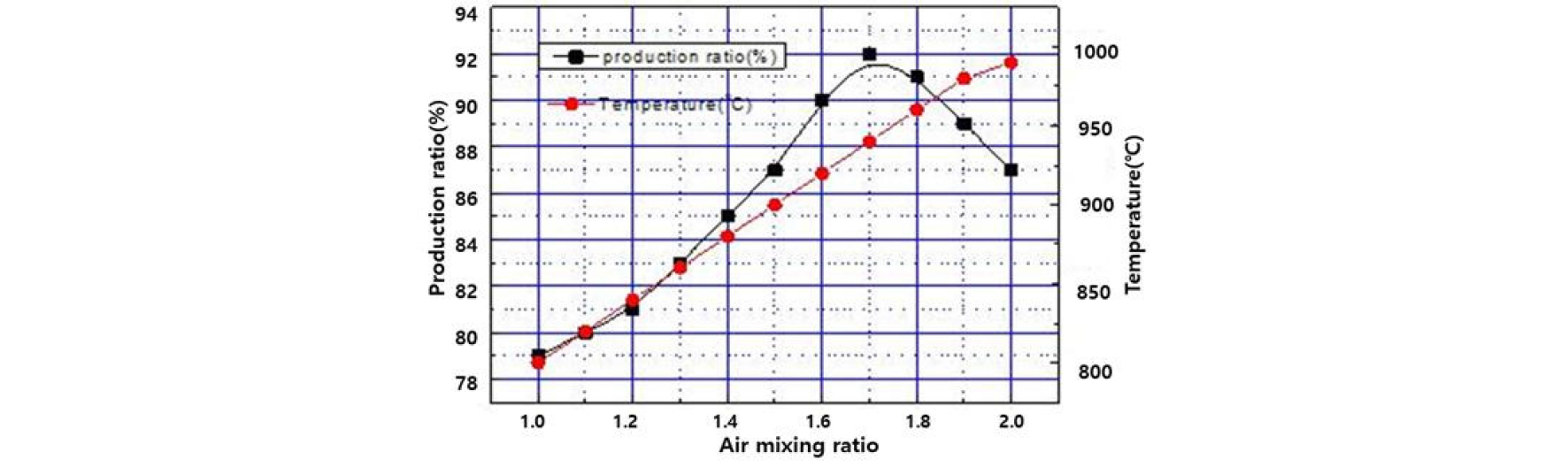

Fig. 14는 공기배합비와 온도와 글라스비드의 생산수율의 관계를 나타낸 그래프이다. 그림의 결과에서 공기혼합비율이 1.7일 때 로의 온도는 940°C 정도가 되고 생산수율은 92%로 최고치를 나타냄을 알 수 있다.

4. 결 론

형광등으로부터 회수되는 재활용 유리를 고부가치의 고굴절 글라스비드(high refractive glass beads)용 원료로 사용하기 위한 기초자료를 얻을 목적으로 수행된 본 연구의 결과는 다음과 같다.

1. 일반유리로 제조된 글라스비드와 폐형광등유리로 제조된 글라스비드의 화학조성 중 SiO2, MgO 함량은 비슷하지만, CaO함량은 일반유리로 제조된 글라스비드가 11.7 wt%, 폐형광등 유리로 제조된 글라스비드가 7.8 wt%로 분석되었으며, 폐형광등 유리로 제조된 비드에는 일반유리로 제조된 비드에는 없는 ReO2 0.0108 wt%, BaO 0.071 wt%, NiO 0.0039 wt%가 함유되어 있는 것을 확인하였다.

2. 형광등 유리로 제조된 글라스비드와 일반유리로 제조된 글라스비드 모두 25°부근에 폭이 넓은 peak가 관찰되어 두 종류 모두 결정성이 매우 낮은 상태임을 알 수 있었다.

3. 세척공정을 거치지 않은 폐형광등 재활용유리를 사용하여 제조된 글라스비드 표면에 블순물이 잔류함이 확인되었으며, 따라서 현재의 폐형광등 재활용공정에서 생산되는 유리는 반드시 불순물 제거공정을 거쳐야 글라스비드용 원료로 사용가능함을 의미한다.

4. 일반유리 비드의 입도분포는 600~850㎛ 28%, 300~600㎛ 65%, 106~300㎛ 7%인데 비하여 형광등 유리 비드의 입도 분포는 600~850㎛ 10%, 300~600㎛ 55%, 106~300㎛ 34%로 입자가 106~600㎛ 비중이 89% 정도로 높게 나타났다.

5. 일반유리로 제작된 글라스비드 Refractive Index가 1호(1.50~1.64)로 평균값이 1.57인데 비교하여 형광등 재활용 유리로 제작된 글라스비드 refractive index는 2호(1.64~1.80)로 평균값이 1.72로 굴절률이 높은 특성이 있음을 알 수 있었다.

6. 공기혼합 비율이 1.5~2.0에서 비드 생산수율이 90% 이상으로 양호하며 그중에서도 1.7인 경우가 가장 양호한 생산수율을 나타냄을 알 수 있었다. 동일 공기혼합비인 경우는 분출속도에 따라 비드의 생산수율이 달라지며, 대부분의 경우 분출속도 20m/sec의 경우가 생산수율이 가장 높고 다음으로 10m/sec > 30m/sec 순으로 생산수율이 높은 경향을 확인 할 수 있다.

7. 공기혼합비가 1.7일 때 킬른의 온도는 940°C 정도가 되고 생산수율은 92%로 최고치를 나타냈다.