1. 서 론

2. 시료 및 실험 방법

2.1. 대상 시료

2.2. 열중량 분석 방법

2.3. 블랙 매스 구성 성분들의 열중량 변화 측정을 위한 혼합 시료 제조

3. 결과 및 고찰

3.1. 블랙 매스(black mass)의 공업분석(ASTM D 7582–15) 결과 및 열중량 변화 특성

3.2. 블랙 매스 구성 성분들의 열중량 특성 분석

3.3. 양극재/음극재 혼합시료의 열중량 특성 분석 및 성분 추정

4. 결 과

1. 서 론

전기차 산업의 급속한 성장과 함께 이차전지 산업 규모도 매년 큰 폭으로 성장하고 있으며1), 배터리 제조 용량 증가에 따른 배터리 제조 스크랩의 발생량도 매년 크게 증가할 전망이다2). 또한 현재 사용되고 있는 다양한 이차전지들의 사용 기간이 종료되는 5~10년 이후부터는 폐이차전지의 발생량도 급격하게 증가할 전망이다3). 이에 배터리 제조 스크랩과 폐배터리로부터 유용자원을 회수하고 재활용하기 위한 다양한 연구 및 산업 활동이 활발히 진행되고 있다.

폐이차전지 재활용에 관한 연구 및 관련 산업 활동은 주로 양극 활물질로부터 리튬을 비롯한 금속 원소들의 회수에 초점이 맞춰져 있었으며4,5,6,7), 양극 활물질 내 포함된 금속 원소들의 품위 분석을 위해 일반적으로 ICP(Inductively Coupled Plasma) 또는 AAS(Atomic Absorption Spectroscopy)를 활용하여 정량을 분석하였다. 그러나 최근 폐이차전지의 재활용률 향상을 위하여 그동안 폐기물로 인식되었던 음극재의 재활용에 대한 관심과 함께 관련 연구가 시작되었으며8), 재활용 공정 효율 향상을 위하여 부유선별 등의 물리적 선별 방법을 활용하여 블랙 매스로부터 양극 활물질과 음극 활물질을 분리하기 위한 연구도 활발히 진행되고 있다9,10,11,12).

블랙 매스 내 음극재에 대한 관심이 높아지면서 음극재를 구성하는 주요 물질인 흑연에 대한 정확한 분석의 필요성이 증가하고 있다. 흑연의 경우 양극 활물질의 구성 요소 분석법(ICP 등)으로는 효과적인 분석이 어려워, 대부분 석탄의 품위를 분석하는 공업분석 방법이 많이 활용되고 있다. 공업분석 방법은 질소와 산소 분위기에서 온도를 증가시키면서 발생하는 석탄의 질량 감소분을 측정하여, 석탄을 구성하고 있는 수분, 휘발분, 고정탄소, 회분을 분석하는 방법이다13). 음극재의 흑연은 석탄과 유사하므로 석탄 분석과 동일한 분석 방법이 활용될 수 있으나, 구성 성분이 다른 음극재와 석탄의 차이점에 의해 석탄의 공업분석 방법을 음극재의 흑연에 그대로 적용하기에는 품위 분석에 오차가 발생할 수 있다. 광물의 형태인 석탄의 경우에는 석탄을 구성하는 각 요소가 분석 과정에서 서로에게 영향을 미치는 일이 거의 없지만, 블랙 매스를 구성하는 양극재, 음극재, 금속 전극들은 온도 변화에 따라 구조가 변형되거나 서로에게 산화-환원 반응을 일으키는 등 온도에 따른 중량 변화가 왜곡될 우려가 있다.

이에 본 연구에서는 공업분석을 기반으로 배터리 블랙 매스를 구성하는 각 구성 성분의 온도 상승에 따른 열중량 변화를 분석하였으며, 구성 성분들이 서로에게 미치는 영향을 파악하고자 하였다. 또한 구성 성분들의 열중량 변화 특성을 기반으로 블랙 매스의 열중량 변화 시 각 구성 성분의 비율을 추정하기 위한 상관관계를 도출하고자 하였다. 이는 블랙 매스를 구성하는 음극재 성분의 비율을 정확히 계산하기 위함이며, 이를 통해 양극 활물질과 음극 활물질의 선별율 및 선별된 음극 활물질의 품위 등을 확인하는 데 활용될 수 있을 것이다.

2. 시료 및 실험 방법

2.1. 대상 시료

폐이차전지 구성 성분들의 열중량 특성 분석을 위하여 사용 후 파우치셀(pouch cell)로부터 각각의 구성 성분을 회수하여 분석 시료를 준비하였다. 파우치셀의 경우 파우치 내부에 양극-분리막-음극의 순서로 반복되어 겹쳐진 형태를 이루고 있으므로, 1차적으로 외부 파우치를 제거하여 수작업을 통해 양극, 분리막, 음극을 각각 분리하였다. 그중 분리막을 제외한 양극, 음극으로부터 각각의 활물질과 금속 전극을 분리하여 최종적으로 일반적인 블랙 매스를 구성하고 있는 양극재, 음극재, 알루미늄 전극, 구리 전극의 4가지 성분으로 회수하였다.

폐이차전지의 성분별로 각각 회수한 시료 이외에 구성 성분들의 혼합 시료를 준비하여 분석 데이터를 비교하고자 하였다. 전체 블랙 매스를 입도 구간별로 나누기 위하여 cyclosizer를 이용하였다. Cyclosizer는 여러 단계의 싸이클론 분급기에 물과 함께 시료를 투입하여 단계별로 분리하는 장비14)로 미분 시료를 분급하기 위해 사용된다. Cyclosizer를 통해 회수되는 시료를 사이클론의 순서에 맞게 CS1부터 CS5로 구분하였으며, 마지막 cyclosizer 외부로 배출되는 시료를 회수하여 CS6로 구분하였다.

2.2. 열중량 분석 방법

폐이차전지 구성 성분들의 열중량 분석을 위하여 열중량분석기(TGA701, Leco)를 활용하였다. 열중량분석기는 공업분석법을 이용하여 석탄 분석에 가장 활용되고 있으며, ASTM D 7582 방식으로 석탄 내 함유되어 있는 수분, 휘발분, 고정탄소, 회분의 함량을 측정하게 된다. 이 방법의 경우에는 온도의 변화와 함께 분석기 내 분위기를 불활성 기체인 질소와 가연성 기체인 산소로 변경하면서 각 성분에 맞는 분위기와 온도 제어를 통해 함량 측정이 이루어진다. 우선 105℃에서 질량 변화가 없을 때까지 질량을 측정하여 시료 내 수분을 측정하고, 질소 분위기에서 950℃까지 가열하여 휘발분을 측정한다. 그리고 다시 온도를 250℃로 하강시키면서 산소를 투입하여 산소 분위기로 바꾸고 온도를 950℃까지 증가시켜 시료 내 포함되어 있는 고정탄소를 연소시킨다. 950℃에서 시료의 질량 변화가 없을 때까지 시간을 유지한 후 남아있는 시료의 양은 회분으로 간주하여, 각 성분의 질량비를 측정하게 된다.

그러나 측정에 사용된 분석 장비의 경우에는 ASTM D 7582 방식 이외에도 원하는 온도와 분위기를 설정하여 열중량 분석이 가능하며, 본 연구에서는 ASTM D 7582 방식 이외에 TG-DTA의 열중량 분석 방법처럼 산소 분위기에서 온도를 일정하게 950℃까지 승온시켜 온도 변화에 따른 질량 변화를 측정하였다.

2.3. 블랙 매스 구성 성분들의 열중량 변화 측정을 위한 혼합 시료 제조

각 구성 성분의 열중량 변화 분석을 통해 온도 변화에 따른 감량 특성 파악을 위하여, Table 1과 같은 분석용 혼합 시료를 제조하였다. Table 1의 시료별 혼합비는 전체 시료의 합 10을 기준으로 각 성분의 비율을 나타낸 값이다. 우선 각 구성 성분을 독립적으로 분석하여 각각의 열중량 변화를 파악하고자 하였으며, 총 4가지 성분 중 양극재와 음극재 성분의 경우에는 다양한 비율에 맞게 혼합한 시료를 제조하여 구성 성분 사이의 영향을 파악하고자 하였다.

3. 결과 및 고찰

3.1. 블랙 매스(black mass)의 공업분석(ASTM D 7582–15) 결과 및 열중량 변화 특성

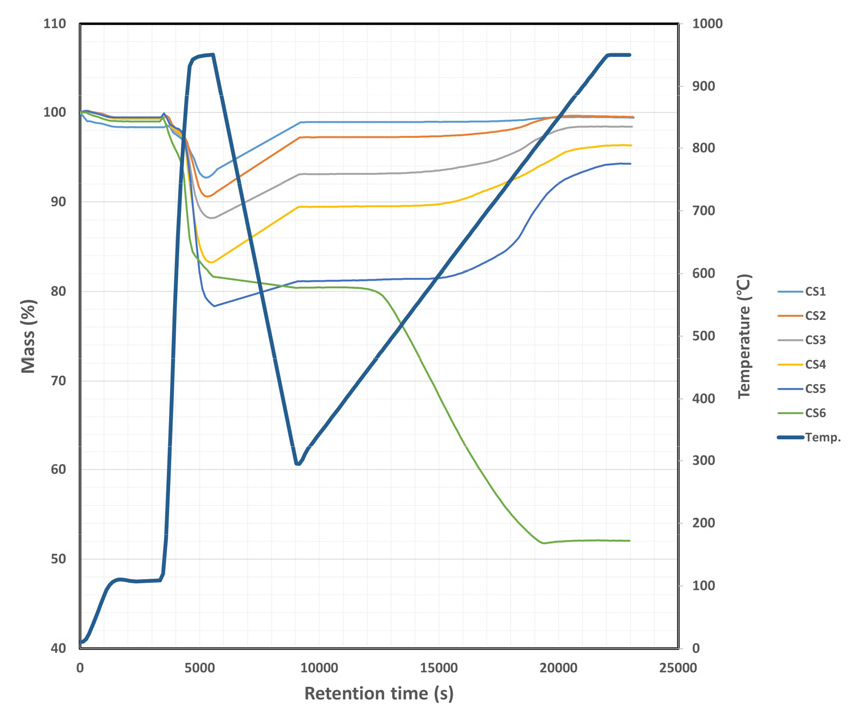

블랙 매스 각 성분의 열중량 변화 특성을 파악하기 전에, 모든 성분들이 혼합되어 있는 블랙 매스를 이용하여 일반적인 공업분석(ASTM D 7582-15) 방식으로 온도에 따른 열중량 변화를 파악하였다. Fig. 1은 온도 변화에 따른 블랙 매스 시료들의 질량 변화를 나타내고 있는데, 해당 분석에서 확인하고자 하는 내용은 분급된 각각의 블랙 매스 시료에 함유되어있는 고정 탄소의 비율, 즉 흑연의 품위를 파악하고자 하였다.

시료들의 공업분석 측정 결과를 통해 알 수 있었던 것은 시료들의 열중량 변화에서 몇 가지 예측과 다른 부분이 존재한다는 것이다. 첫 번째는 휘발분을 측정하는 구간에서 시료에 따라 휘발분이 낮게는 8%에서 많게는 20%까지 측정되어, 예측할 수 있는 휘발분의 비율보다 매우 높게 측정되었다는 점이다. 일반적으로 배터리 제조 시 사용되는 휘발 성분인 바인더 또는 전해액의 총 질량비가 약 20%이긴 하지만, 이들은 블랙 매스를 처리하는 과정에서 상당 부분 제거가 되기 때문에, 이 구간에서의 질량 변화는 예상치보다 훨씬 많았다. 두 번째는 분석이 진행됨에 따라 질량이 증가하는 구간이 존재하였다. 휘발분 측정이 끝난 후, 온도를 하강시키면서 질소 분위기에서 산소 분위기로 바꾸게 되는데 이 부분에서 일부 질량이 증가하였으며, 산소 분위기에서 600℃ 이상으로 온도가 상승함에 따라 CS1~CS5의 시료에서 증량이 확인되었다.

앞서 언급한 두 가지 현상 중 첫 번째 현상의 원인은 시료 내 존재하는 음극재인 탄소(흑연) 성분이 질소 분위기의 가열 구간에서 환원제로 사용되었기 때문이다. 양극재의 구성 물질인 LiMeO2(Lihitum Metal Oxide)는 휘발분 측정 구간에서 온도가 상승함에 따라 식 (1)과 같이 시료 내 존재하는 음극재인 탄소를 환원제로 사용되어 환원되는 반응을 거치게 된다15,16). 양극재로 사용되는 금속의 종류에 따라 식 (1)의 형태가 일부 달라지긴 하지만, 양극재로 사용되는 금속들은 비교적 식 (1)과 유사한 반응을 통해 환원이 일어난다. 따라서 휘발분을 측정하는 구간에서 측정된 과다한 질량 감소는 환원제로 사용된 흑연의 감소와 이 과정에서 발생하는 가스들에 의한 결과이다.

또한 시료에 존재하는 탄소 성분들이 이 과정에서 대부분 소모되었기 때문에 산소 분위기의 가열 구간에서 시료의 탄소 성분들에 의해 발생해야 할 질량의 감소는 관찰되지 않았다. 시료 내 탄소 성분이 충분한 CS6 시료의 경우에서만 휘발분 측정 구간에서 환원제로 소모되고 남은 탄소 성분이 400℃ 이상의 온도에서 서서히 산화되어 질량 감소가 측정되었다. CS6의 시료에서만 충분한 탄소 성분, 즉 음극재가 존재하는 이유는 cyclosizer의 분급 특성에 의한 결과라 할 수 있다. Cyclosizer를 이용하여 분급을 수행할 시 비중이 일정한 단일 시료의 경우에는 단순 입도에 따라 분리가 이루어지지만, 블랙 매스처럼 비중이 다른 서로 다른 물질이 혼합되어 있는 경우에는 단순 입도에 의한 분급이 이루어지지 않는다. 유체 내 시료의 거동에 의한 결과로 비중이 높은 시료의 경우에는 작은 입도라 할지라도 cyclosizer의 앞선 사이클론에서 회수되지만, 비중이 낮은 시료의 경우에는 비교적 큰 입도로 하더라도 하부 사이클론에서 회수가 이루어진다. 따라서 양극재에 비해 상대적으로 비중이 낮은 음극재, 흑연의 경우에는 CS6에서 회수된 시료에 농축되는 현상을 보인다.

또한 열중량 변화 과정에서 관찰되는 무게의 증량 부분은 블랙 매스 내 존재하는 금속 전극인 알루미늄과 구리가 산소가 투입되는 가열 구간에서 산화되어 증량되는 것으로 추측되었으며, 이 부분은 각 구성 성분의 열중량 특성 분석 부분에서 좀 더 자세히 규명하고자 한다.

결론적으로 여러 물질이 혼합된 블랙 매스의 경우 석탄과 같은 광물 시료와 다르게 각 구성 성분이 측정 과정에서 서로에서 영향을 미치기 때문에, 기존의 고정탄소를 분석하는 공업분석 방법으로는 효과적이고 정확한 측정이 어려운 것을 확인하였다. 이에 블랙 매스의 탄소 성분을 좀 더 효과적으로 측정하기 위하여 블랙 매스 구성 성분들의 열중량 변화를 각각 분석하였다.

3.2. 블랙 매스 구성 성분들의 열중량 특성 분석

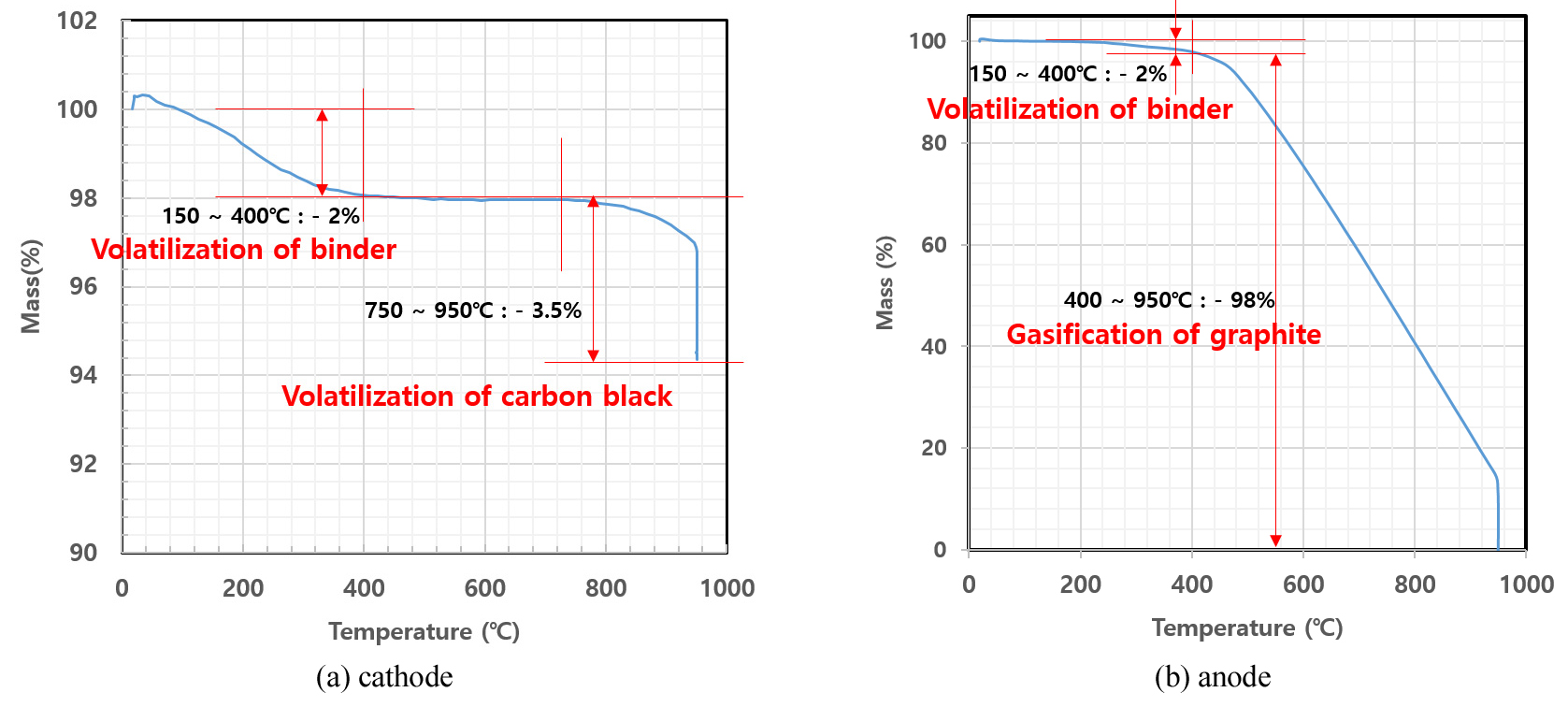

3.2.1. 양극재

앞선 분석 결과, 질소 분위기와 산소 분위기를 변화시키면서 열중량을 측정하는 기존의 공업분석 방법은 시료 내 탄소 성분의 정확한 측정이 어렵기 때문에, 산소 분위기에서 온도를 950℃까지 상승시키면서 블랙 매스의 각 구성 성분의 열중량 변화를 측정하였다. Fig. 2(a)는 블랙 매스 구성 성분 중 양극재만을 산소 분위기에서 분석한 열중량 변화 그래프이다. 온도가 상승함에 따라 가열 초기에 일부 증량이 발생하긴 하지만, 약 400℃까지 온도가 상승함에 따라 약 2%의 질량 감소가 확인되었다. 해당 구간의 질량 감소는 양극재에 포함된 바인더인 PVDF(Polyvinylidene fluoride)의 분해 및 휘발에 의한 결과이다. 기존 연구 결과에 따르면 바인더인 PVDF는 약 400℃ 구간에서 분해되어 제거되는 것으로 알려져 있으며15), 본 측정에서도 동일한 온도 구간에서 유사한 질량 감소 패턴이 발견되었다. 그 후 온도가 750℃ 까지 증가하는 구간에서는 양극재의 질량 변화는 발견되지 않았으나, 그 이후의 온도 증가에서는 약 3% 정도의 질량 감소가 발견되었다. 해당 구간의 질량 감소는 양극재 내 포함되어 있는 도전재인 카본 블랙이 산화되어 제거되는 것으로 추정되며, 그 외의 질량 변화는 측정되지 않았다. 즉, 양극재만을 이용하여 열중량 분석을 실시한 경우에는, 양극재에 포함되어 있는 바인더와 도전재 이외의 양극재 자체 성분인 LiMeO2의 구조 및 질량에는 특별한 변화가 발견되지 않았다.

3.2.2. 음극재

Fig. 2(b)는 블랙 매스의 음극재만을 이용하여 열중량 변화를 측정한 결과이다. 온도 변화에 따른 질량 감소를 살펴보면, 두 번의 질량 감소가 측정되었는데, 첫 번째는 약 400℃까지 온도가 상승함에 따라 발생한 약 2%의 질량 감소이고, 두 번째는 400℃ 이후 구간에서 발생한 나머지 전체 질량 감소이다. 첫 번째 질량 감소는 양극재와 유사하게 음극재에 포함되어 있는 바인더의 분해 및 휘발에 의한 질량 감소이며, 두 번째 질량 감소는 음극재의 주요 성분인 흑연의 산화에 의한 결과이다. 약 400℃ 이후부터 주요 성분인 흑연이 빠르게 산화되기 시작하여 950℃까지 승온 후 일정 시간 유지된 이후에는 모든 시료가 산화되어 잔존하는 회분이 측정되지 않았다. 즉, 불순물이 혼합되지 않은 음극재가 단독으로 존재하는 경우에는 산소 분위기에서 일부 바인더를 제외하고는 400℃ 이후에 감소하는 질량분을 모두 고정 탄소분으로 간주할 수 있다.

3.2.3. 알루미늄 전극

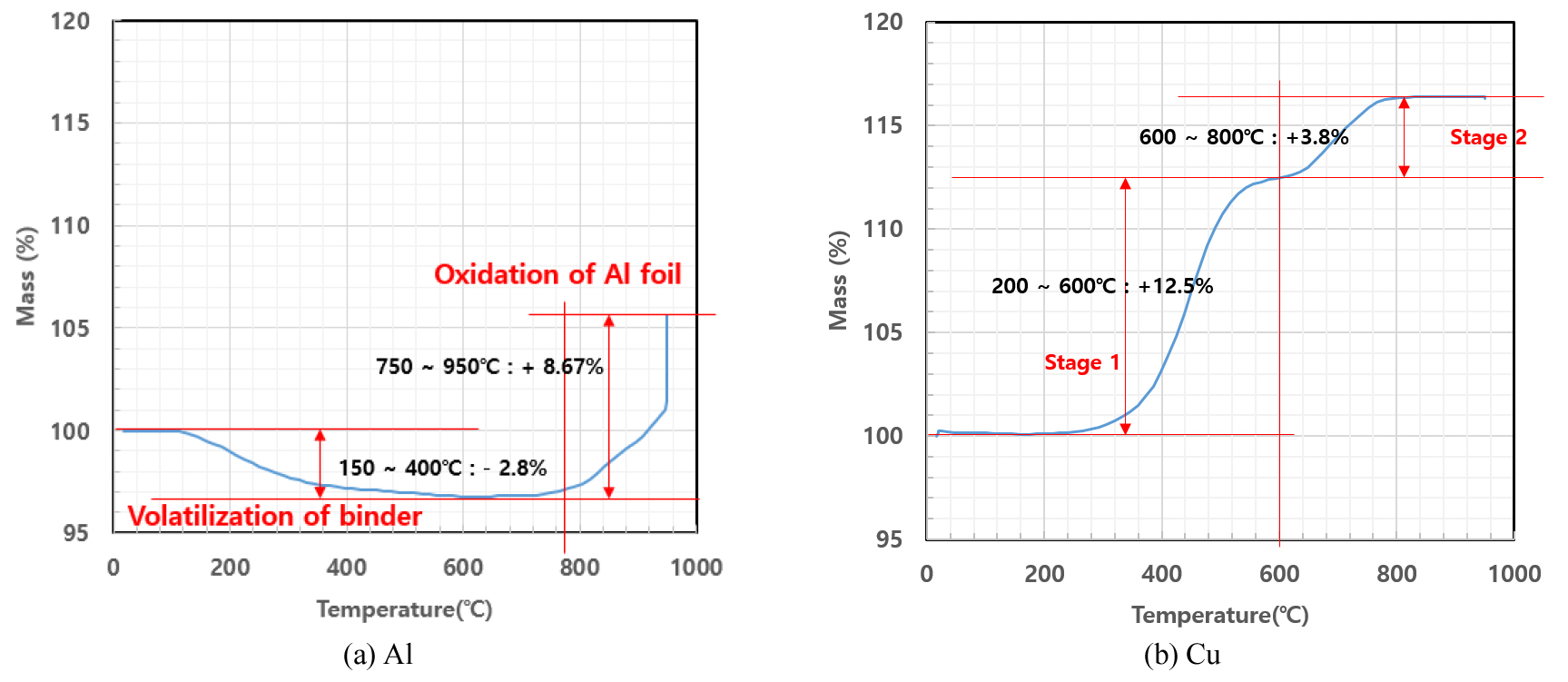

배터리를 구성하는 양극에서 양극재를 제거한 알루미늄 전극에 대해서도 동일한 방법으로 열중량 분석을 실시하였다. Fig. 3(a)는 알루미늄 전극을 분석한 데이터이다. 알루미늄 전극은 400℃로 승온시키는 과정에서 약 2.8%의 중량 감소가 있었으며, 이는 전극에 묻어있는 바인더가 제거되는 현상으로 설명할 수 있다. 그 후 750℃까지는 온도 변화에 따른 중량 변화가 관찰되지 않았으나, 950℃까지 온도가 상승함에 따라 약 8.7%의 질량 증가가 확인되었다. 750℃ 이상 고온에서의 질량 증가는 산소 분위기에서 알루미늄(Al)이 산화되어 알루미나(Al2O3)가 되는 과정으로 설명할 수 있다.

온도 증가에 따른 알루미늄의 산화 특성을 분석한 선행 연구에 따르면17), 온도가 상승함에 따라 약 500℃가 넘으면 알루미늄 표면에서 알루미나가 일부 생성이 되기 시작하며, 600℃가 넘어가면서 비정형의 알루미나가 γ-Al2O3로 변화한다. 온도가 더욱 증가하면 γ-Al2O3가 α-Al2O3의 형태로 변화가 일어나면서 약 750℃부터 눈에 띄는 질량 변화가 나타난다. 본 연구에서 측정한 온도 구간은 여기에 해당하는 구간이며, 950℃에 도달할 때까지 지속적인 질량의 증가는 선행 연구와 일치하는 결과이다. 또한 1,100℃ 이상으로 온도를 더욱 상승시킬 경우 변형된 α-Al2O3가 성장하여 질량이 더욱 증가하는 선행 연구 결과가 있지만, 이번 측정에는 해당 온도까지 온도를 상승시키지 않아 이러한 현상은 관찰하지 못하였다.

3.2.4. 구리 전극

알루미늄 전극과 마찬가지로 배터리의 음극에서 음극재를 제거한 구리 전극을 대상으로 동일한 실험을 실시하여, 그 결과를 Fig. 3(b)에 나타내었다. 구리 전극의 경우 다른 성분의 측정에서 확인되었던 400℃ 이하 구간에서의 소량의 질량 감소는 관찰되지 않았으며, 200~600℃ 구간에서의 약 12.5%의 큰 질량 증가가 관찰되었다. 또한 600~800℃ 구간에서 약 3.8%의 2차 질량 증가가 관찰되는 특징을 보였다.

이러한 구리 전극의 질량 증가 역시 알루미늄과 마찬가지로 산소 분위기에서 온도가 증가함에 따라 산소와 결합하여 산화구리의 형태가 되면서 일어난 결과이다. 알루미늄과 다른 점은 두 단계에 걸쳐 중량이 증가하는 것인데, 이는 구리가 산소와 결합하는 단계에 따른 결과라 할 수 있다. 구리가 산소와 결합하여 산화구리가 되는 반응은 식 (2), (3)과 같이 두 단계로 나눠서 진행되는데, 식 (2)는 구리가 산소와 반응하여 Cu2O의 형태가 되는 산화 반응이며, 식 (3)은 식 (2)에서 반응한 Cu2O가 추가적으로 산소와 반응하여 CuO의 형태로 변하는 반응이다. 구리는 식 (2)와 식 (3)을 거치면서 각각 질량의 변화가 발생하는데, 이론적인 식 (2)와 식 (3)의 질량 증가율은 각각 12.6%와 11.2%이다. 따라서 구리의 질량이 증가하는 1차 반응은 이론적인 증가분과 측정값이 일치하였으나, 2차 반응은 이론적인 증가분 대비 약 34%의 증가만 관찰되었다. 이론적인 증가분 대비 적게 질량이 증가한 부분에 대해서는 전체 시료 중 일부만 2차 반응이 발생했다고 추정할 수 있으나, 이 부분에 대해서는 추가적인 연구가 필요할 것으로 판단된다.

전극 물질인 알루미늄과 구리의 열중량 분석 결과, 금속 물질이 단독으로 존재하는 경우 산소 분위기에서 온도가 상승함에 따라 산화되면서 질량이 증가하는 현상을 유사하게 측정할 수 있으며, 이는 Fig. 1에서 측정된 블랙 매스의 질량 증가의 원인이라고 할 수 있다.

3.3. 양극재/음극재 혼합시료의 열중량 특성 분석 및 성분 추정

앞선 열중량 측정에서 블랙 매스의 구성 요소들을 단독으로 사용하였다면, 이젠 구성 요소들을 혼합하여 복합 물질로 존재할 경우의 열중량 변화 특성을 파악하고자 하였다. 따라서 우선 전극 물질을 제외하고 양극재와 음극재만을 비율에 따라 혼합하여 동일한 분석을 진행하였으며, 이는 Fig. 4에 나타내었다.

양극재와 음극재의 비율을 9:1에서 5:5까지 변화시키면서 분석을 수행한 결과 질량 감소하는 구간을 총 3개로 나누어 볼 수 있다. 400℃까지 온도가 증가하는 1구간에서는 모든 배합 시료에서 Fig. 2에서 확인했던 것처럼 바인더의 분해로 인한 약 2~3%의 질량 감소가 관찰되었다. 400℃보다 온도가 증가함에 따라 음극재의 질량 감소 특성과 유사하게 질량이 감소하는 2구간이 관찰되었으며, 2구간의 온도 범위는 시료에 배합된 음극재의 양에 비례하였다. 음극재의 양이 적은 9:1의 비율 시료의 경우에는 음극재가 모두 산화되고 나면 급격한 질량 감소 대신 양극재로 인한 질량 감소 특징이 관찰되었다. 이러한 3구간은 배합 비율 7:3까지의 시료에서 관찰되었으며, 그 이상 음극재가 높은 비율로 혼합된 시료(6:4, 5:5)의 경우에는 950℃에서 측정이 종료될 때까지 음극재의 산화로 인한 질량 감소 패턴이 관측되었다.

Fig. 4의 구간에 따른 배합 시료들의 질량 감소를 정리해보면 Table 2와 같다. 각 구간에서 감소한 질량을 모두 더해 총질량 감소 값을 계산하였으며, Fig. 2에서 확인할 수 있었던 양극재와 음극재가 단독으로 존재할 시 감소하는 질량 특성을 이용하여 배합 비율에 따른 질량 감소 예상치를 계산하여 같이 표기하였다. 질량 감소 예상치는 양극재의 질량 감소 비율인 5.5%와 음극재의 양을 더해 계산하였으며, 계산값과 실제 측정값을 비교한 결과 약 1~2% 정도의 오차가 확인되었다. 이를 통해 양극재와 음극재가 혼합된 시료의 경우에는 산소 분위기의 측정을 통해 대략적인 음극재의 양을 유추할 수 있을 것으로 판단된다.

Table 2

Estimation of weight variation according to stages in Fig. 4 at various mixed sample (Ca : cathode, An : anode)

| Stage 1 | Stage 2 | Stage 3 | Total | Cal.* | |

| Ca 9 : An 1 |

(150-400℃) -2.7% |

(400-650℃) -8.7% |

(650-950℃) -4.6% | -16.0% | -15.0% |

| Ca 8 : An 2 |

(150-400℃) -2.7% |

(400-760℃) -17.9% |

(760-950℃) -5.4% | -26.0% | -24.4% |

| Ca 7 : An 3 |

(150-400℃) -3.0% |

(400-860℃) -27.3% |

(860-950℃) -5.3% | -35.6% | -33.9% |

| Ca 6 : An 4 |

(150-400℃) -2.7% |

(400-950℃) -41.4% | - | -44.1% | -44.4% |

| Ca 5 : An 5 |

(150-400℃) -2.8% |

(400-950℃) -50.5% | - | -53.3% | -52.8% |

4. 결 과

본 연구에서는 폐배터리의 재활용률 향상을 위해 관심을 받기 시작한 음극재의 정확한 성분 분석을 위하여 블랙 매스와 블랙 매스의 각 구성 성분의 열중량 특성을 분석하고, 이를 통해 블랙 매스에 함유되어 있는 음극재의 구성 비율을 추정하고자 하였다.

배터리 음극재의 주요 구성 성분인 흑연은 석탄과 유사하여 일반적으로 석탄의 품위를 측정하는 공업분석 방법을 통해 분석이 가능할 것으로 예상하였으나, 측정 구간 중 질소 분위기에서 시료 내 함유된 흑연(탄소 성분)이 환원제로 작용하여 다른 구성 성분의 구조에 영향을 미치고, 이에 따라 정확한 분석이 어려움을 확인하였다. 이에 블랙 매스의 4가지 구성 성분들에 대해 기존의 측정 방법을 대신하여 산소 분위기에서의 950℃까지의 열중량 분석을 실시하였다.

양극재의 경우 시료 내 함유된 바인더 및 도전재(카본 블랙)에 의한 질량 감소가 각각 150~400℃, 750℃~950℃ 구간에서 총 5.5% 정도 측정되었으며, 음극재의 경우 150~400℃ 온도 구간에서 바인더에 의한 약 2%의 질량 감소 이외에는 모두 흑연(고정 탄소)에 의한 질량 감소로 측정되었다. 반면 금속 전극의 경우에는 산소 분위기에서 온도의 증가에 따라 금속 성분이 산화되어 전체 질량이 증가하는 현상이 관찰되었으며, 이는 전체 블랙 매스를 대상으로 한 열중량 분석의 질량 증가 원인이라고 판단되었다.

양극재와 음극재를 다양한 비율로 혼합한 시료들의 열중량 변화는 음극재의 함유량에 따라 질량 감소 구간을 2구간 또는 3구간으로 나누어 분석할 수 있었다. 혼합된 시료에서 측정된 총질량 감소분을 양극재와 음극재 각각의 질량 감소 특성을 활용한 계산값과 비교한 결과 1~2%의 오차 범위 안에서 일치하는 것을 확인하였다. 이는 산소 분위기에서 양극재와 음극재만 혼합된 시료의 경우에는 두 물질의 열중량 분석 특성을 통해 두 물질의 구성 비율의 예측이 가능함을 의미한다. 그러나 블랙 매스의 경우에는 양극재와 음극재 이외에도 금속 전극이 함유되어있으므로, 총 4가지 성분이 혼합된 시료에서 온도 변화에 따른 열중량 변화 특성과 함께 서로 미치는 영향에 대한 규명이 필요할 것으로 판단되며, 이를 위한 추가적인 연구를 수행할 예정이다. 추가적인 연구가 성공적으로 수행될 경우, 블랙 매스의 열중량 특성 분석을 통해 블랙 매스에 함유되어 있는 음극재(고정 탄소)의 함량을 높은 정확도로 계산할 수 있을 것으로 기대되며, 이는 블랙 매스 재활용율 향상에 활용될 수 있다.