1. 서 론

2. 이론적 배경

2.1. 기포크기 산정

2.2. 가스홀드업

3. 장치 및 실험방법

3.1. 실험장치

3.2. 실험방법

4. 결과 및 토의

4.1. 기포제 농도

4.2. 가스속도

4.3. 세척수속도

4.4. 기포크기 평가

5. 결 론

1. 서 론

부유선별에서 기포는 유용물질의 운송수단으로써 중요한 역할을 한다. 기포와 광물간의 충돌, 부착 및 탈착 과정의 빈도 및 선택성에 따라 선별효율이 달라진다. 컬럼부선의 구조는 크게 포집대와 세척대로 대별된다. 포집대 영역에서는 기포발생장치인 스파져(Sparger)에서 발생된 기포의 상향류와 급광 및 세척수의 하향류를 통해 믹싱이 이루어지고 유용광물이 선택적으로 기포에 부착되어 세척대로 부유된다. 세척대는 바이어스에 의해 무용광물을 포집대로 떨어뜨리는 역할을 한다.

포집대에서 기포발생, 믹싱 및 유용광물의 회수에 중요한 역할을 하는 가스분산특성은 기포크기, 가스홀드업, 가스속도 및 기포표면적비 등의 요소들로 나타낼 수 있다1). 특히 기포크기 및 특성은 부선효율에 큰 영향을 미치는 주요 인자로써 기계적인 요소(기포발생장치, 난류 및 가스유량 등), 용액의 화학적변화(기포제 종류 및 농도), 광액의 상태(밀도 및 점도등) 및 기타요인(온도 및 대기압 등)에 따라 다르게 생성 된다2). 이와 같은 다양한 요인들과 기포크기와의 상관관계를 규명하고 정립함에 따라 컬럼부선 효율을 최적화할 수 있다.

기포크기 측정은 2000년대 초반까지 대부분 컬럼상단부 내에 삽입된 튜브로 상승 기포를 추출하는 방식이 널리 이용되었고 상단부에 배출된 기포크기와 Masliyah (1979)의 간섭침강식3)을 비교한 관계식에 의해 컬럼내부의 기포크기가 평가되었다4). 이후 컬럼내부와 유사한 환경에서 빠르게 이동하는 기포의 감속 및 명확한 기포의 이미지를 얻기 위한 연구가 지속되었고 특정 구간의 기포를 별도의 기포뷰어(Bubble viewer)에 추출/측정법5), 컬럼의 벽에 45°의 관을 삽입하여 얇은 cell에 기포를 추출/측정법6) 그리고 Viewer 및 cell의 두 방식을 응용한 기포크기 측정법7)이 이용되었다.

기존의 외부추출 방법들은 컬럼내부의 실질적인 기포크기를 반영하지 못하는 단점이 있었다. 따라서 컬럼내부에서 직접 기포를 측정하기 위한 방법들이 시도되었다. 컬럼내부에서 상승하는 기포크기를 직접 촬영 및 측정 연구8), 컴퓨터 이미지 분석시스템을 이용한 기포크기 및 상태 연구9), 전기저항 토모그래피와 압력계를 이용한 컬럼내부 모델화 및 기포분포의 연구10), 기포와 광물부착 및 기포병합/분포의 연구11)들이 진행되었다.

본 연구에서는 초고속카메라 및 제이스(ZEISS) 이미지 분석 시스템을 이용해 컬럼내 기포크기를 측정 및 평가하고자 하였다. 이를 통해 부선컬럼의 체계(Regime)를 유지하고 부선효율을 제어할 수 있는 기포크기와 분포, 가동변수의 관계 및 가스분산특성을 평가하였다.

2. 이론적 배경

부선컬럼에서 기포크기는 가스분산특성연구, 운송율(Carrying rate) 산정, 가동변수 최적화, 믹싱모델 및 스케일업 데이터 확보에 있어 중요한 기초특성 인자이다. 특히 가스속도(Superficial gas rate), 가스홀드업(Gas holdup), 기포크기(Bubble size) 및 기포표면적비(Bubble surface area flux) 등의 가스분산특성 인자들은 컬럼의 체계유지 및 컬럼부선의 효율에 영향을 미치는 주요 파라메터들이며 이를 통해 기초적인 특성을 평가하고 컬럼내부의 현상을 이해할 수 있다.

컬럼내부의 기체 및 액체의 속도는 유체의 흐름 속도와 관계를 갖는다. 즉, 가스속도(Superficial gas rate)는 컬럼에 주입되는 가스의 유량을 컬럼의 단면적으로 나누어 나타내고 세척수속도(Superficial wash water rate) 또한 유입되는 세척수의 유량을 컬럼의 단면적으로 나누어 나타낼 수 있다.

2.1. 기포크기 산정

기포크기는 식 (1) Wallis의 표류유동이론(Drift flux)과 식 (2) Masliyah의 간섭침강식(Hindered settling equations)을 이용하여 산정할 수 있다12). 이 두식의 상대속도 가 일치할 때까지 주어진 변수들을 반복적으로 대입하여 기포의 크기를 산출할 수 있다.

가스속도 및 액체의 속도는 다음 식 (3)과 같이 나타낼 수 있다.

는 가스속도, 은 액체(슬러리)속도, 는 가스유량, 은 액체(슬러리)유량 그리고 는 컬럼의 단면적이다.

표류유동이론의 경우 가스속도, 액체속도 및 가스홀드업의 측정에 의해 구할 수 있으며 간섭침강식은 식 (4),(5),(6),(7)을 통해 구할 수 있다.

는 단일기포의 최대상승 속도로 전체 컬럼 내부에 하나의 기포가 있다는 가정을 하고 간섭침강식에서 를 0으로 하여 계산할 수 있다. 또 다른 방법은 가스속도와 가스홀드업의 관계를 이용하여 구할 수 있는데 다음 식 (8)과 같이 나타낼 수 있다13).

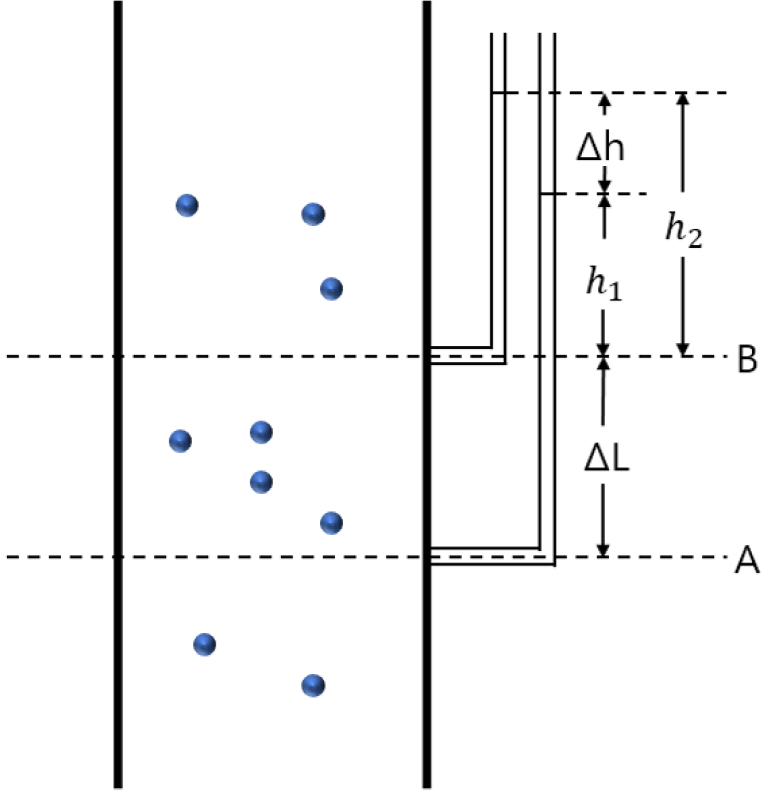

2.2. 가스홀드업

가스홀드업(Gas holdup)은 컬럼 내의 가스부피비를 나타낸 것으로써 가스분산특성에서 변수간의 상호작용과 선별효율에 중요한 역할을 한다. 컬럼에서 가스홀드업을 측정하는 방법은 크게 세가지로 나눌 수 있는데 1)수두차를 이용하는 방법, 두 지점 간의 2)압력차 및 3)센서를 이용한 방법 이 있다. 상기 1)의 방법은 컬럼부선기 전체 구역에 대한 가스홀드업을 그리고 2)와 3)의 방법은 일정 구역의 가스홀드업을 측정한다. 본 연구에서 적용된 가스홀드업의 측정은 압력차 방법인 마노미터를 이용하였다. Fig. 1은 본 연구에 사용된 마노미터 방법을 도식화하여 나타낸 것으로 하부의 압력과 상부의 압력으로 두 압력의 차이를 통해 두 지점 사이의 가스홀드업을 식 (9)를 통해 도출할 수 있다.

는 액체의 밀도, 는 슬러리의 밀도이며 는 A와 B 두지점 사이의 거리, 는 두 마노미터 간의 수두차이다.

3. 장치 및 실험방법

3.1. 실험장치

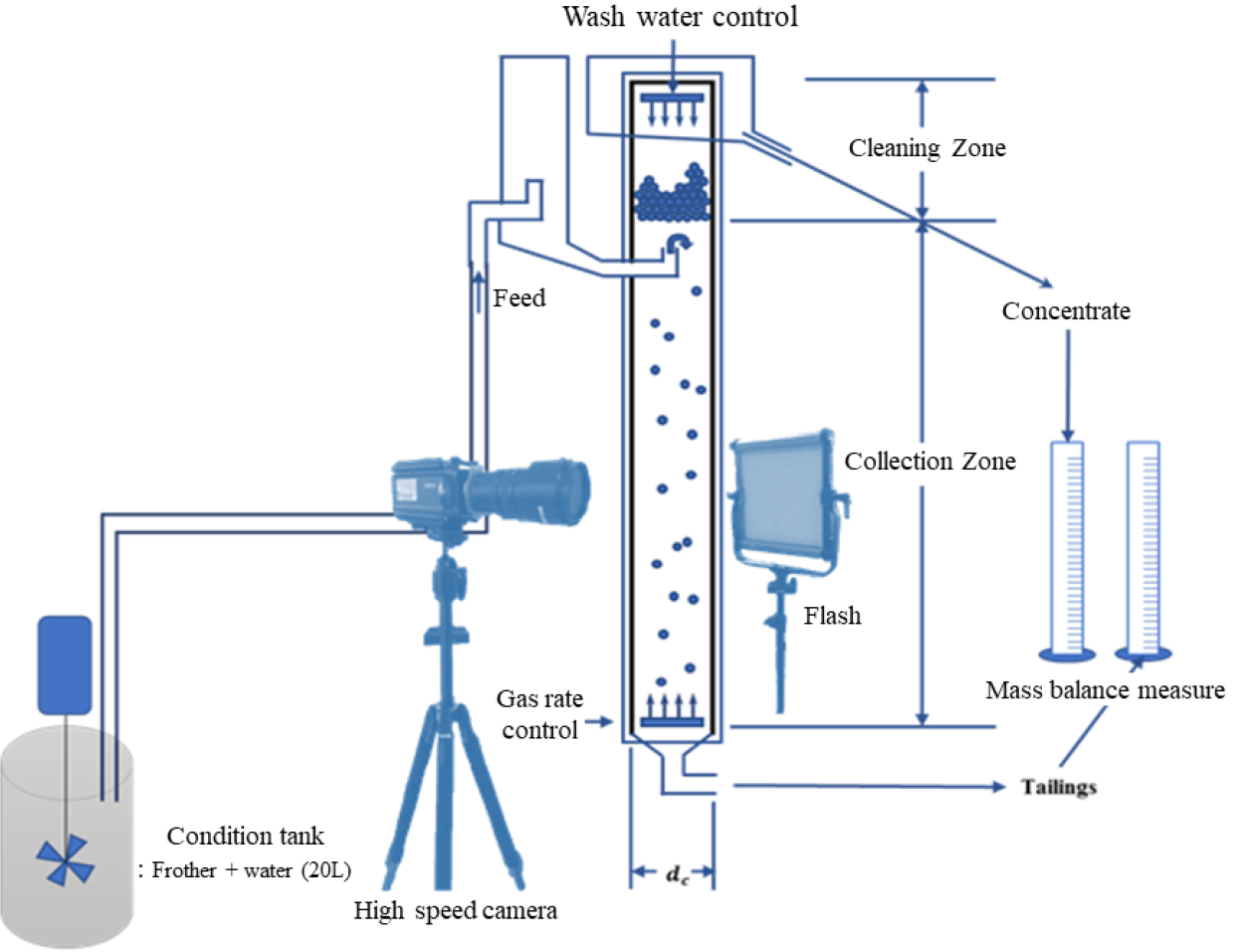

Fig. 2는 본 연구에서 사용된 부선컬럼 및 기포크기 측정시스템을 도식화하여 나타낸 것으로 부선컬럼의 총 높이 3m와 컬럼내경 7cm 그리고 하부에 포러스(Prous)타입의 스파져(Sparger)가 장착되어 있다. 가스홀드업을 측정하기 위해 컬럼의 우측에 마노미터가 설치되어 있으며 설치간격은 35cm이다. 포집대 내의 기포크기 측정을 위해 초고속 카메라, 조명장치 및 이미지 분석장치가 설치되어 있다. 초고속 카메라의 성능은 CMOS image sensor (2048×1088 pixels)가 탑재되어 최소 1920×1080p일 때 최소 340fps부터 최대 2650fps까지 촬영이 가능하다. 조명장치는 초고속 카메라 촬영시 기포의 명암을 높여 선명한 이미지를 얻기 위해 설치되었다.

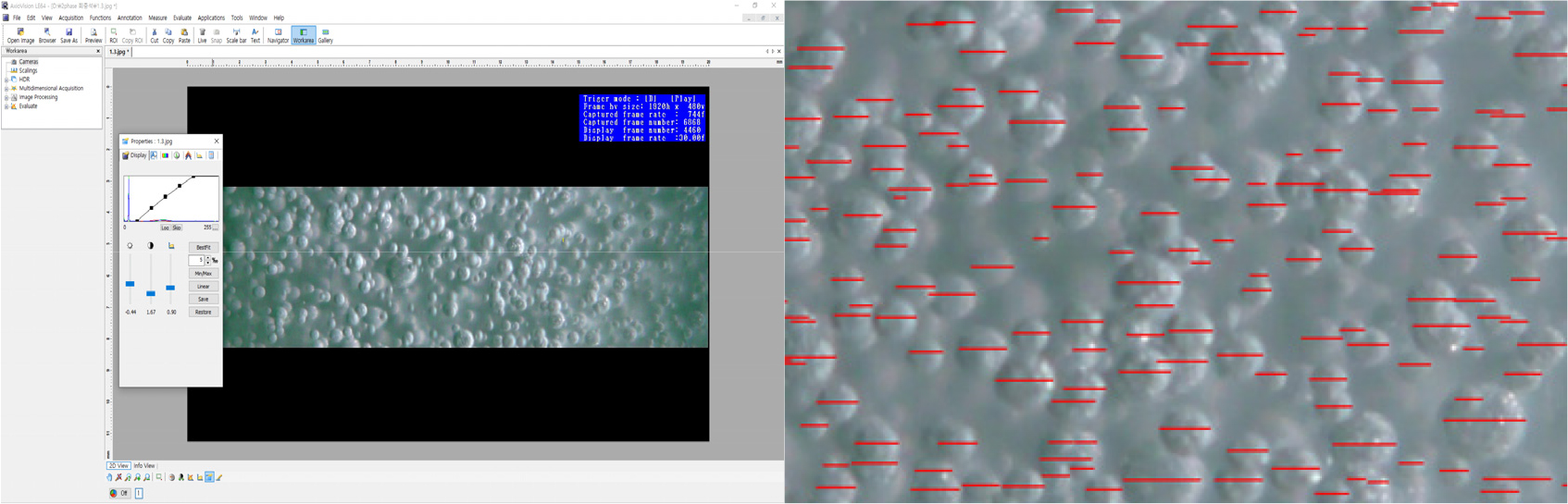

Fig. 3은 기포크기 이미지 분석 시스템을 나타낸 것이다. 초고속 카메라를 사용하여 촬영된 다양한 기포들의 사진들을 ZEISS 이미지분석 프로그램을 이용하여 Sauter 평균 직경을 구하였다. 표면장력의 측정은 Du nouy 방식이 적용된 Attension社(측정단위, mN/m)의 장치가 이용되었다. 본 장치의 표면장력 측정은 용액의 표면으로부터 백금으로 이루어진 Du nouy링을 들어올릴 때 발생하는 장력을 통해 이루어지며 5회 반복 측정 후 평균값을 사용하였다.

3.2. 실험방법

조건조에서 기포제(파인유, Pine oil)의 농도를 조절하고 가동조건에 따라 기포제 용액, 급광, 세척수 및 가스를 공급하면서 정광과 광미를 각각 배출하였다. 이후 컬럼체계의 유지를 위한 안정화 시간을 부여하였다. 안정화된 컬럼내부의 포집대에 대해 초고속 촬영하였으며 이때 일정한 스케일의 사진이미지를 얻기 위해 컬럼과 카메라의 거리는 20cm 간격을 두었다. 촬영된 사진의 기포크기는 앞선 언급된 ZEISS 이미지분석 프로그램을 사용하여 기포크기를 측정하였다. 기포의 평균크기는 Sauter평균직경(Sauter mean diameter)을 적용하였으며 식 (10)에 의해 계산된다.

여기서 는 기포의 직경이며 는 기포의 개수이다.

실험 조건은 가스속도 0.65~1.3cm/s, 세척수속도 0.13~ 0.52cm/s, 기포제 농도 60~200ppm이었으며 기포제 용액 공급속도는 0.54cm/s로 고정하고 조건에 따라 첨가 농도를 변화시켰다. 한편 모든 매스 발런스 즉, 공급과 배출은 유량계를 이용하여 측정하였으며 이후 컬럼의 단면적과 시간에 따른 속도로 나타내었다. 사용된 기포발생장치는 포러스타입으로써 압축가스가 미세공극을 통과하면서 기포가 생성되며 공극의 크기와 가스압력에 따라 기포의 크기와 분포도가 달라진다. 본 타입의 특징은 구조가 간단하고 제작이 용이하여 주로 실험용으로 사용되고 있다. 기포제 종류는 부선시 주로 사용되고 있는 파인유로써 일반적인 특징은 알콜을 약 44%(중량비) 함유하고 있으며 170~220°C 에서 증류되고 물에 대한 용해도는 약 2.5g/L이다.

4. 결과 및 토의

기포제는 물의 표면장력을 낮추고 기포의 형성, 분포 및 유지에 중요한 역할을 한다. 따라서 기포제 농도에 따른 표면장력과 기포크기를 측정하였다. 먼저 기포제 농도의 변화에 따른 물의 표면장력 측정결과를 Table 1에 나타내었다. 기포제 종류는 파인유(Pine oil)를 이용하였으며 기포제 농도의 범위는 0~1500ppm이었다. 측정결과, 초기 물의 표면장력은 71.19mN/m로써 상당히 큰 값을 나타내었으나 기포제의 농도가 증가할수록 감소하여 농도 200ppm에서 49.24mN/m까지 감소하였다. 또한 200ppm 초과시 기포제농도의 증가에 비해 표면장력의 변화폭이 낮아 임계 병합 농도(CCC, critical coalescence concentration)임을 확인할 수 있어 일정 농도 이상에서는 시약소비와 함께 기포제의 역할이 제한되는 것으로 판단된다15).

Table 1.

Surface tension for frother concentration (pine oil)

| Frother concentration (ppm) | Surface tension (mN/m) |

| 0 | 71.19 |

| 30 | 61.73 |

| 60 | 55.43 |

| 90 | 53.61 |

| 120 | 51.67 |

| 200 | 49.24 |

| 500 | 44.89 |

| 800 | 44.56 |

| 1100 | 43.32 |

| 1500 | 41.96 |

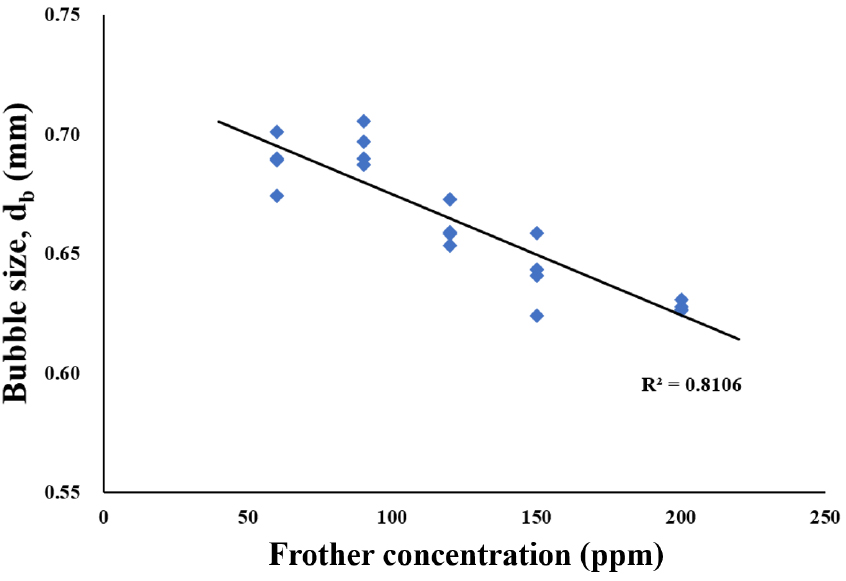

Fig. 4는 기포제농도에 따른 기포크기의 변화를 나타낸 것으로 기포제의 농도가 증가할수록 기포의 크기가 감소하였으며 평균기포 크기는 0.6~0.7mm 범위에 분포하였다. 기포제의 농도가 증가할 때 기포크기가 감소하는 것은 표면장력이 낮아진 액체의 상호 인력이 감소하여 더 작은 기포를 형성하기 때문이다14,15). 즉 Table 1와 Fig. 4로부터, 200ppm 이하의 낮은 농도 구간에서는 표면장력의 증가에 따라 기포의 크기가 훨씬 커지는 상관관계를 나타내는데 이는 부선환경에서 기포의 충돌에 의해 병합이 발생하기 때문이다14).

Fig. 4에서 200ppm 초과와 상응하는 기포크기의 그래프가 생략되어 있으나 초기 기포제 농가의 증가에 따라 기포크기가 급속하게 감소하다가 특정 농도 이상에서는 거의 일정하게 되는데 이 지점이 임계 병합 농도(CCC, critical coalescence concentration)이다. 즉 임계 병합 농도 보다 낮은 농도에서는 기포 병합의 영향을 받고 이에 반해 더 높은 농도에서는 병합이 일어나지 않는다. 다시 말해 기포제 농도의 증가는 계면장력을 낮추고 작은 기포를 형성시키고 기포 병합의 정도를 감소시킨다. 한편 강한 기포제들은 낮은 농도에서도 임계 병합 농도 포인트에 도달할 수 있으며 임계 병합 농도 이상에서는 병합에 영향 없이 스파저 구조와 유체역학적 조건에 영향을 받는다16). 향후 연구에서 스파져 종류에 따른 기포크기를 포함한 가스분산특성 실험을 수행할 예정이다.

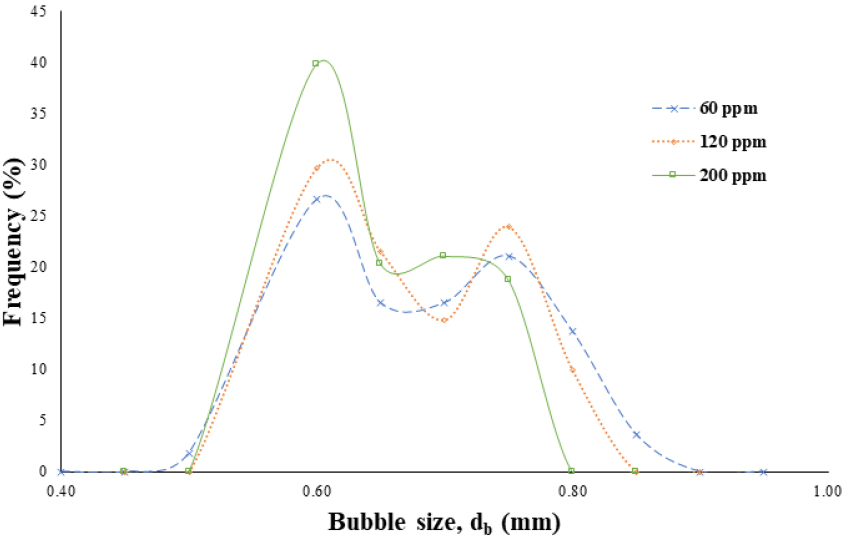

Fig. 5는 기포제농도에 따른 기포크기 분포도를 나타낸 것이다. 그래프에서 보는바와 같이 기포제 농도가 증가하게 되면 작은 기포의 분포도가 상대적으로 높아지고 기포크기 분포범위가 더 좁아지는 경향을 보였다. 이와 관련하여 Rodrigues 와 Nesset의 연구에서도 기포제의 농도가 증가할수록 더 좁은 범위의 작은 기포가 형성되는 유사한 결과를 나타내었다6,17). 이는 기포제의 농도가 증가하면 더 작은 기포를 형성하고 상대적으로 더 균일한 크기의 기포가 형성되기 때문이다. 또한 기포제의 농도가 증가하더라도 기포크기의 최소값 변화가 크지 않아 본 연구조건에서 기포제를 이용하여 감소시킬 수 있는 기포크기는 평균 0.5mm인 것으로 판단된다.

4.2. 가스속도

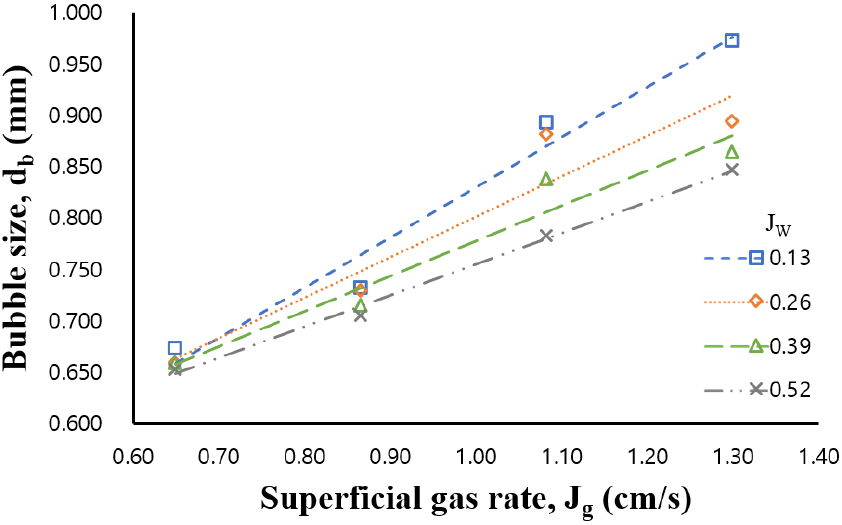

가스속도와 세척수속도는 컬럼부선기에서 기포크기를 조절할 수 있는 물리적 변수인데 이들은 가스 홀드업과 기포 상승속도에도 영향을 미칠 수 있다20). Fig. 6은 가스속도에 따른 기포크기의 변화를 나타낸 것으로 가스속도의 증가시 기포크기가 증가하는 경향을 보였다. 이는 컬럼내 유입되는 가스의 양이 많아지게 되어 기포크기가 증가하기 때문이다. 본 연구에 사용된 기포발생장치는 포러스타입으로 주입된 가스가 다공성매체를 통과하면서 기포를 발생시킨다. 즉, 가스속도의 증가는 동일 시간동안 더 많은 양의 가스가 공동을 통과하면서 더 큰 기포를 형성하는 것으로 판단된다. 컬럼내의 가스속도가 빨라지게 되면 난류가 형성이 되며 기포의 크기가 불균일하게 되는 요인이 된다. 반대로 가스속도가 느려지면 층류가 형성되고 균일한 크기의 기포가 형성된다. 가스속도는 부선컬럼의 중요한 가동변수로써 기포생성/분포, 컬럼내의 체계유지(상향류), 믹싱(mixing) 및 운송에 큰 영향을 미친다. 따라서 다른 컬럼 가동변수들과의 상관성 및 경험식 등 더 체계적인 연구가 요구된다.

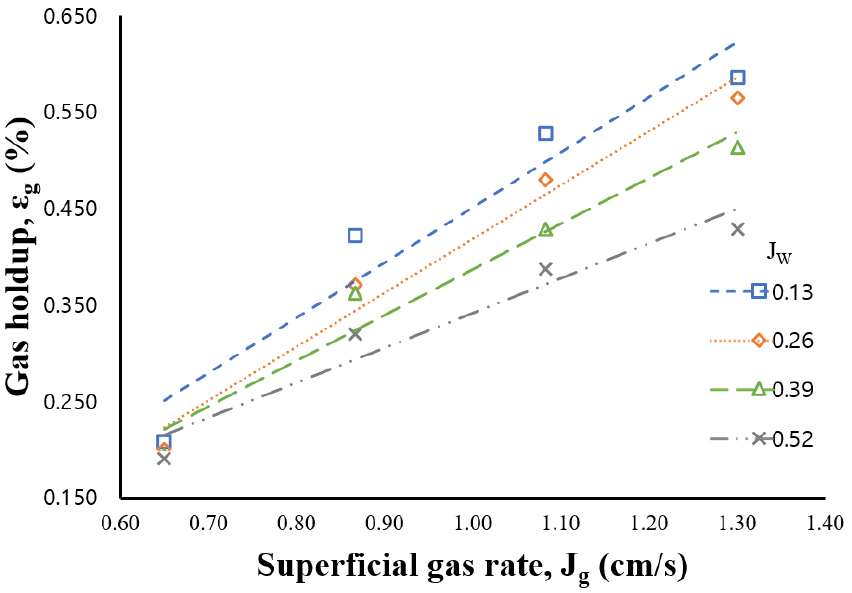

Fig. 7은 가스속도에 따른 가스홀드업 변화를 나타낸 것으로 가스속도가 증가하면 가스홀드업이 증가하였다. 기체-액 시스템에서 앞서 언급한 가스속도에 따른 기포크기의 변화와 비슷한 경향을 나타내고 있는데 컬럼내 유입되는 가스의 양이 많아지기 때문이다13,18). 또한 가스속도와 가스홀드업의 관계는 기포크기, 세척수속도 및 기포제농도에 따라 영향을 받는다. 따라서 가스속도가 증가하면 기포크기 및 가스홀드업이 증가하고 세척수가 증가할 때 가스홀드업이 감소한다. 그리고 기포제농도의 증가는 기포크기의 감소에 영향을 미치므로 이들 변수들간의 상관관계의 정립과 분석이 컬럼부선에 중요한 영향을 미치게 된다.

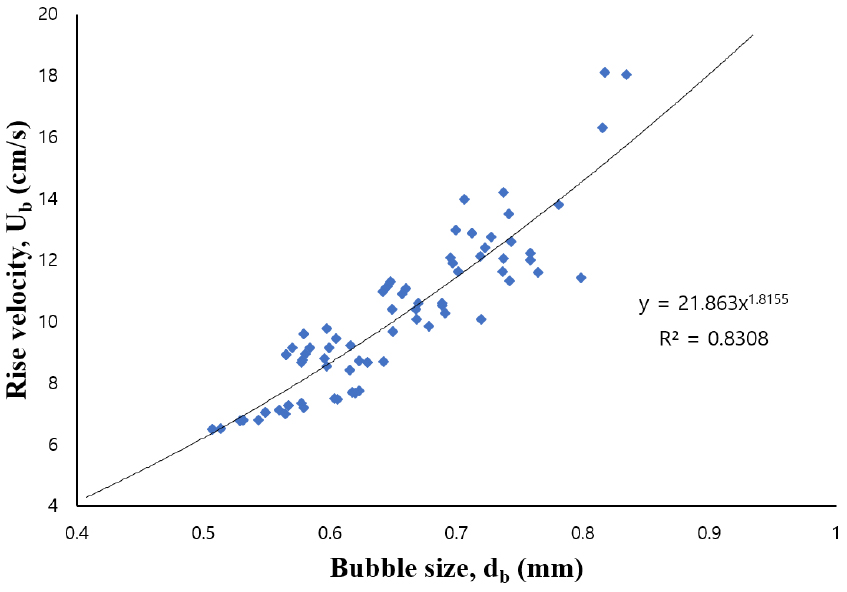

Fig. 8은 기포크기에 따른 기포의 상승속도를 나타낸 것이다. 그림에서 보는 바와 같이 기포크기가 증가하면 상승속도도 증가하여 기포크기와 기포의 상승속도(Rise velocity)는 비례관계임을 알 수 있다. Tan et al, (2013)은 단일 구간에서 기포제의 농도가 증가하면 기포크기가 감소하게 되고 이때 상승속도가 감소함을 보고하였다16). 예로써 0.8mm의 기포크기는 14cm/s의 상승속도를 보여 본 연구의 동일 기포크기에서 14.58cm/s의 상승속도와 유사한 결과가 나타났다. 이는 기포크기가 증가할수록 부력이 높아져 상승속도가 증가하기 때문이다. 따라서 기포크기의 조절을 통해 포집대에서 기포상승속도를 제어할 수 있다면 부선효율을 높일 수 있을 것으로 판단된다.

4.3. 세척수속도

컬럼부선에서 세척수의 주된 역할은 세척대 내의 안정화 및 탑승 및 흡기된 맥석광물을 억제하는 것이다. 즉 세척대의 자연배수에 따라 정체된 고체입자의 회수가 가능하도록 물을 공급해주고 맥석광물을 세척해 포집대로 되돌려주는 역할을 한다. 또한 부선컬럼 내의 포집대에서 급광과 함께 하향류의 세기 및 흐름을 좌우하는 컬럼 체계(regime)의 유지 및 믹싱(mixing)에 중요한 역할을 한다. 본 연구에서는 포집대 내에서 세척수와 가스속도 및 기포크기의 관계를 조사하였다.

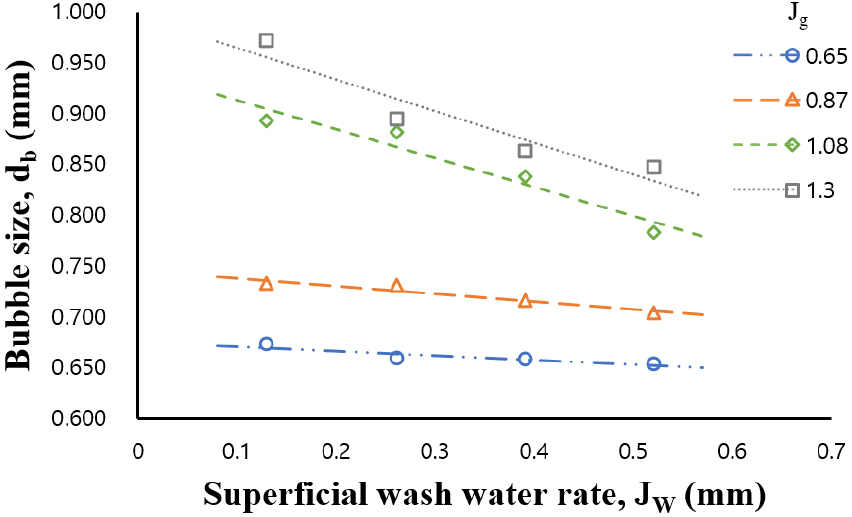

Fig. 9는 세척수속도 변화에 따른 기포크기 변화를 나타낸 것으로 세척수속도가 증가할 때 기포크기가 감소하는 경향을 나타내었다. 이는 세척수속도가 0.13cm/s에서 0.52cm/s로 증가할수록 컬럼내 유입되는 액체가 증가하면서 압력이 상승하여 기포의 확장을 억제하고 상대적으로 기포크기가 감소하기 때문이다. 즉 가스속도의 영향이 감소하기 때문에 기포크기가 작아지는 것으로 판단된다. 한편 가스속도 0.87cm/s 이하의 낮은 구간에서 가스홀드업은 평균 약 30% 이하로 확인되는데 포집대내에 충분한 물이 있기 때문에 세척수에 따른 기포크기 영향이 적은 것으로 판단되고 반대로 가스속도 1.08cm/s 이상의 높은 구간에서는 평균 가스홀드업이 약 45% 이상으로 포집대 내에 물이 적기 때문에 세척수속도에 따른 기포크기 변화에 영향을 많이 받는 것으로 생각된다. 따라서 포집대 내에서 가스홀드업이 상승할 때 세척수속도의 조절을 통해 제어할 수 있을 것으로 예상된다.

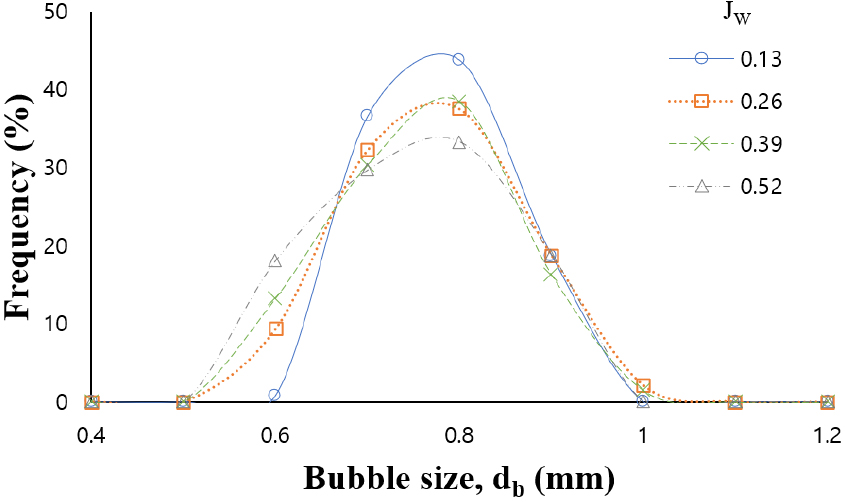

Fig. 10은 세척수속도의 변화에 따른 기포크기 분포도를 나타낸 것이다. 그래프에서 보는바와 같이 세척수속도가 증가하게 되면 전체 기포크기의 분포범위가 더 넓어지는 경향을 보이는데 이때 작은 기포의 분포도가 상대적으로 증가하였기 때문이다. 앞서 언급한 바와 같이 컬럼내에 액체 유입이 증가하면서 압력이 높아지고 가스속도의 영향이 감소하기 때문에 기포의 확장성이 억제되고 기포크기가 작아지는 것으로 판단된다.

4.4. 기포크기 평가

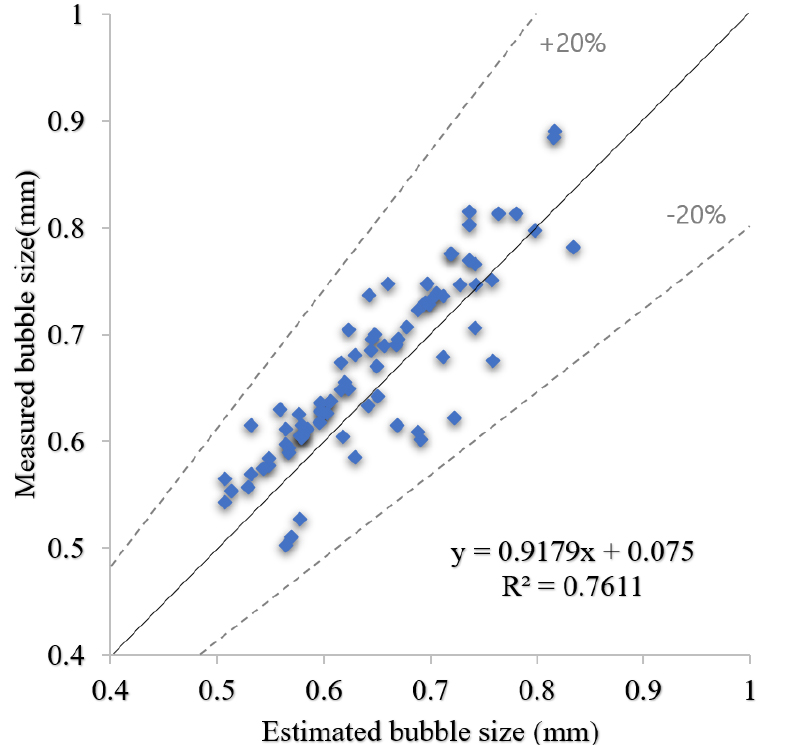

Fig. 11은 포러스타입 부선컬럼에서 측정 및 산정된 기포크기를 관계식으로 나타낸 것이다. 기포크기의 실제측정은 기포크기 측정시스템과 ZEISS 이미지분석 프로그램을 이용하였고 산정식은 표류유동식과 간섭침강식을 이용하였다. 기포크기 관계의 회귀분석 결과는 R2=0.76을 나타내었으며 평균 기포크기는 0.718mm로 확인되었다. 기포의 형성과정과 기포에 작용하는 다양한 힘은 기포크기의 산정에 있어 오차를 발생키게 한다. 기포크기의 오차범위는 ±15~20%의 결과를 나타내어 Yianatos et al., 1987 Markus Lichti, 2018의 연구와 비슷한 오차범위를 나타내었다4,19). 본 연구결과를 통해 가동조건들(Jg = 0.65~ 1.3cm/s, JW = 0.13~0.52cm/s, frother = 60~200ppm) 하에서 부선컬럼의 체계(regime)를 유지하고 기포크기 및 분포를 제어할 수 있음을 확인하였다.

향후 보다 체계적인 주요 가동변수의 관계 연구와 기포제 종류 및 스파저 종류에 따른 가스분산특성 연구가 요구된다.

5. 결 론

본 연구에서는 부선컬럼의 주요인자인 기포크기의 측정방법, 관련된 가동변수의 관계 및 가스분산특성 연구를 수행하였다.

1.포러스타입의 부선컬럼에서 초고속카메라/제이스(ZEISS) 이미지 분석 시스템을 이용한 기포크기의 실제측정값과 표류유동식 및 간섭침강식을 이용한 기포크기의 산정값을 통해 기포크기 및 분포의 회귀식을 도출하였다.

2.기포제농도의 증가는 표면장력을 낮추고 기포크기 및 기포병합의 정도를 감소시킨다. 기포제농도 200ppm에서 표면장력이 49.24mN/m까지 감소하고 그 이상에서는 일정하여 임계 병합 농도(CCC, critical coalescence concentration)임을 확인하였으며 평균 기포크기를 0.5mm까지 감소시킬 수 있었다.

3.가스속도가 증가할수록 컬럼내 유입가스의 양이 많아져 기포크기 및 상승속도도 증가되었다. 세척수속도의 증가는 기포크기를 감소시키고 상대적으로 기포크기 분포범위가 작은 기포쪽으로 확대되었다.

4.가동변수의 상관성에 있어서, 먼저 기포크기는 가스속도와 비례하고 기포제농도 및 세척수속도와는 반비례하였다. 가스홀드업은 가스속도와 비례관계에 있으며 일정한 가스속도 조건에서 기포제농도 및 세척수속도와도 비례관계이었다. 기포크기와 가스홀드업의 관계는 다른 가동조건에 따라 달라지며 변수들간의 상관관계가 컬럼의 체계 유지 및 가스분산특성에 중요한 영향을 미치고 있었다.

5.측정 및 산정된 기포크기 비교결과, 회귀분석값 R2= 0.76과 오차범위 ±15~20%내의 비례식을 구할 수 있었고 평균 기포크기는 0.718mm로 확인되었다. 부선컬럼의 가동조건들(Jg = 0.65~1.3cm/s, JW = 0.13~0.52cm/s, frother = 60~200ppm)의 제어를 통해 기포크기 및 분포의 조절이 가능할 것으로 사료된다.